厨余垃圾烘焙-气化制氢模拟研究与 和技术经济分析

和技术经济分析

0 引 言

随经济快速发展和提高,2021年我国城市垃圾清运量高达2.49亿t[1],且仍逐年增长。厨余垃圾作为生活垃圾最主要组成部分,其清运量占生活垃圾的40%~60%[2-3]。厨余组分复杂,且高含水率、高油、高盐[4]等特点使其难以处置。目前,厨余主要通过填埋、厌氧发酵、焚烧处理等方式处理[5],然而,可供填埋处理的土地资源有限,厌氧发酵周期长、效率低,焚烧则会对环境造成二次污染,产生大量温室气体[6]。同时,由于能源需求巨大,包括气化、热解和水热碳化在内的厨余热化学转化与高值化利用越来越受到重视。

相比传统处置方式,热化学处置技术不仅具有减容率高、处置速率快等优势,其制备的合成气通过费托合成等工艺可制备高附加值化学品,被广泛用于各类有机废弃物的资源化利用[7]。然而原始厨余含水率高、均一性差及能量密度低等缺点使其并不适用于直接气化处置[8]。烘焙作为低温惰性气氛下的预处理技术,能显著改善厨余燃料特性,如提高能量密度、可磨性及均一性[9]等。笔者团队前期基于厨余中几种典型组分,探究了烘焙对厨余理化特性及水蒸气气化的影响[10-11],得出系列结论,烘焙提升了典型厨余的燃料特性,促进挥发分重整和焦气化反应发生,有效提升厨余气化的冷媒气效率(CGE)及合成气品质,并指出280 ℃是较佳烘焙温度,从试验规模为厨余烘焙-气化处置工艺提供理论基础。

为实现厨余烘焙-气化技术路线的产业化和商业化,亟需对工厂运行工况和成本进行深入研究。过程模拟是一个很好的选择,可用于工厂初步评估,而无需示范工厂的建设及与之相关的时间和财政支出[12]。目前,利用模拟进行烘焙-气化制H2研究较少。BACH等[13]采用Aspen plus对云杉烘焙、水蒸气气化过程进行研究,经烘焙处理后,产品气体质量提高,其燃烧性能与煤气化得到的产品气相当,然而,该研究并未计算整个过程能耗,也未量化烘焙预处理过程所需额外能量。XU等[14]采用Aspen plus对不同区域厨余直接气化产物分布特性及制氢成本进行研究,全面评估了厨余气化制氢的技术经济性,但该研究使用干燥厨余,并未考虑厨余干燥这一能量密集型过程。因此,有必要对厨余烘焙-气化工艺的可行性及经济性进行综合评价。

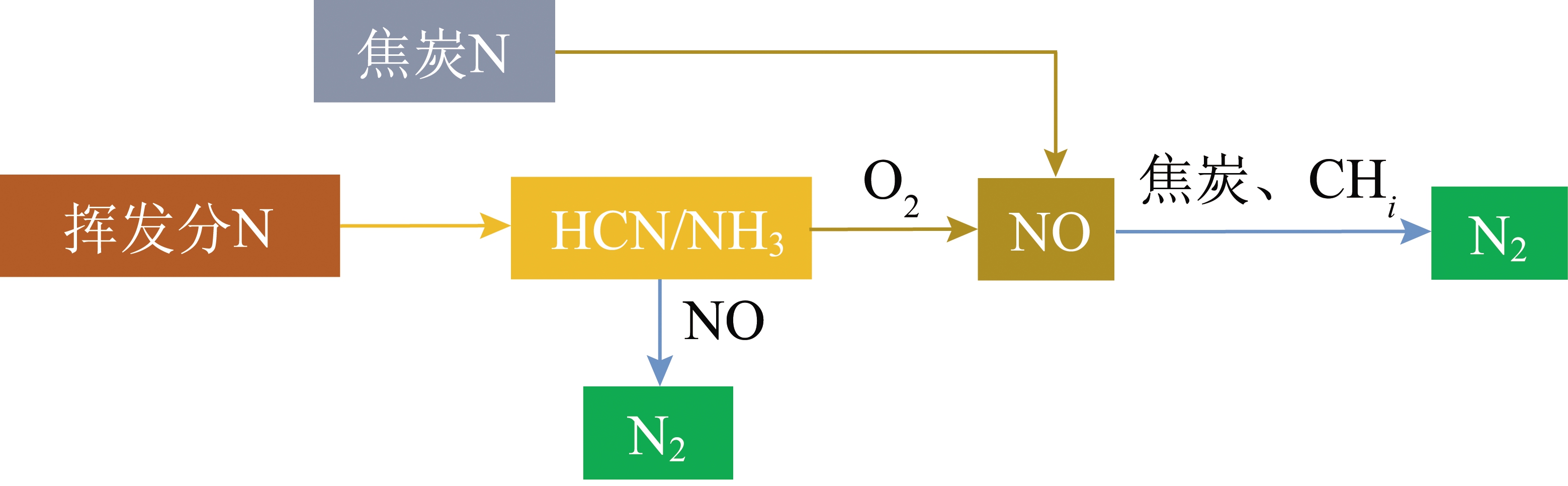

针对以上问题,笔者采用Aspen plus对厨余直接气化(DG)和烘焙-气化(TG)制取高纯H2 两种技术路线开展研究,烘焙-气化工艺包括4部分:① 预处理,厨余干燥、破碎及筛分;② 烘焙,挥发分分离;③ 水蒸气气化、水煤气变换(WGS)及变压吸附(PSA);④ 燃烧制热。直接气化只包含步骤1、3及4。利用该工艺模型,探究关键参数(如温度、水碳比η)对工艺性能的影响,提出了2种工艺的较优操作参数,并对最优工况运行下厨余2种综合利用模型进行能量、 和经济分析。

和经济分析。

1 厨余烘焙-气化工艺过程模拟

1.1 模型描述

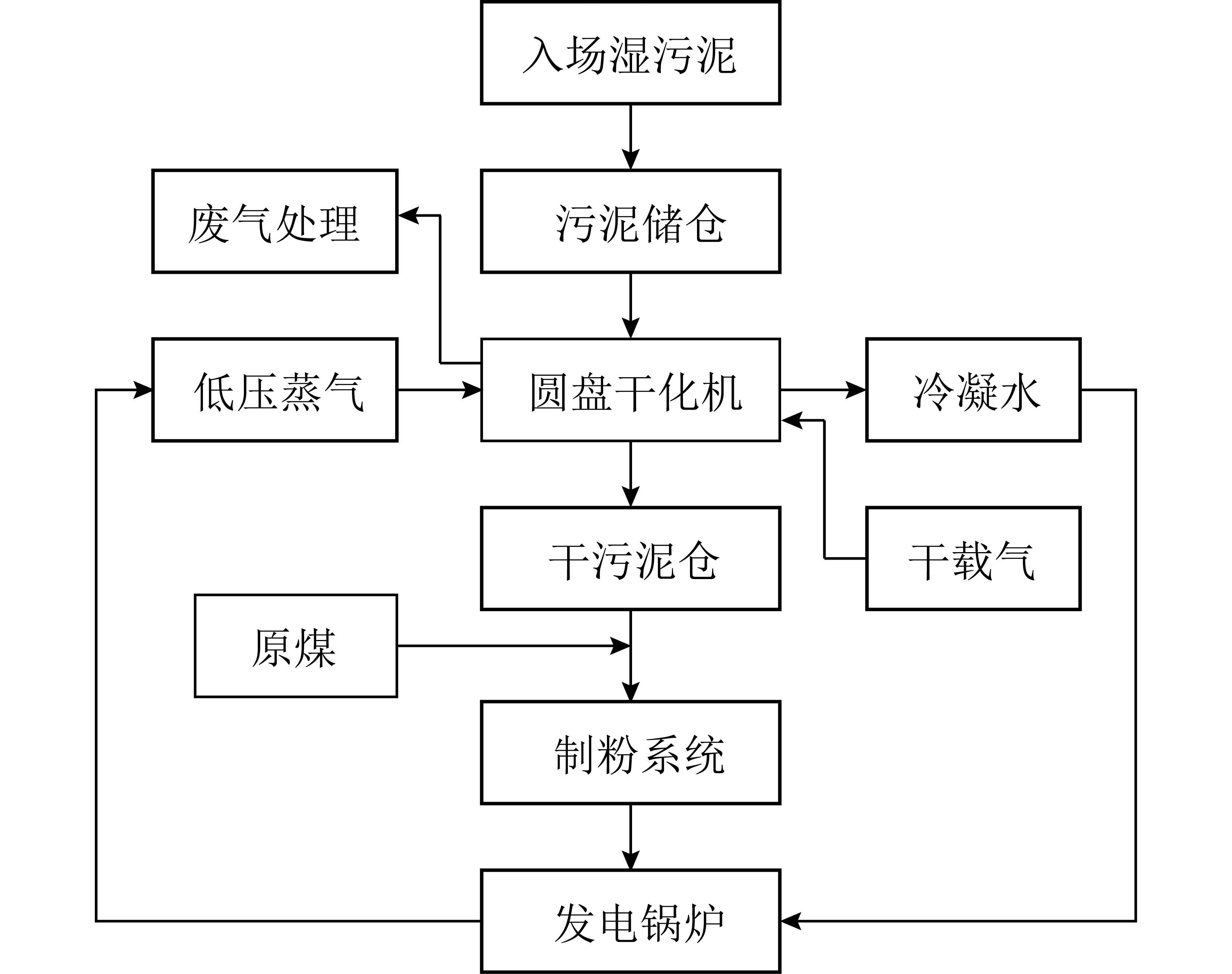

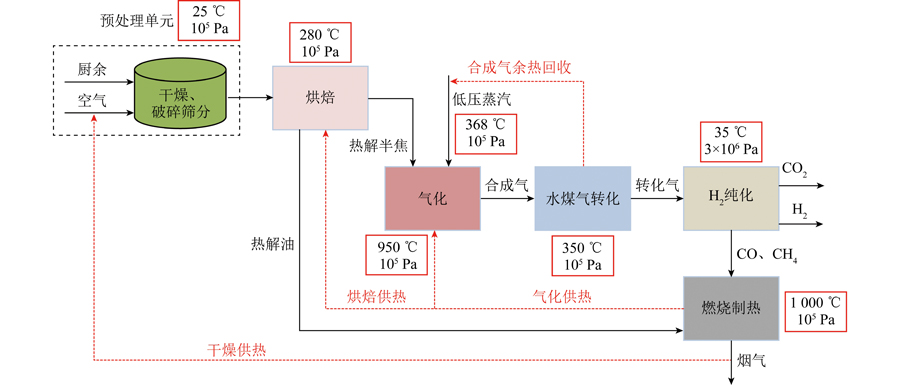

使用Aspen plus V11对直接气化和烘焙-气化进行建模,烘焙-气化工艺简化流程如图1所示。

图1 烘焙-气化工艺设计流程

Fig.1 Block flow diagram for a process design for TG

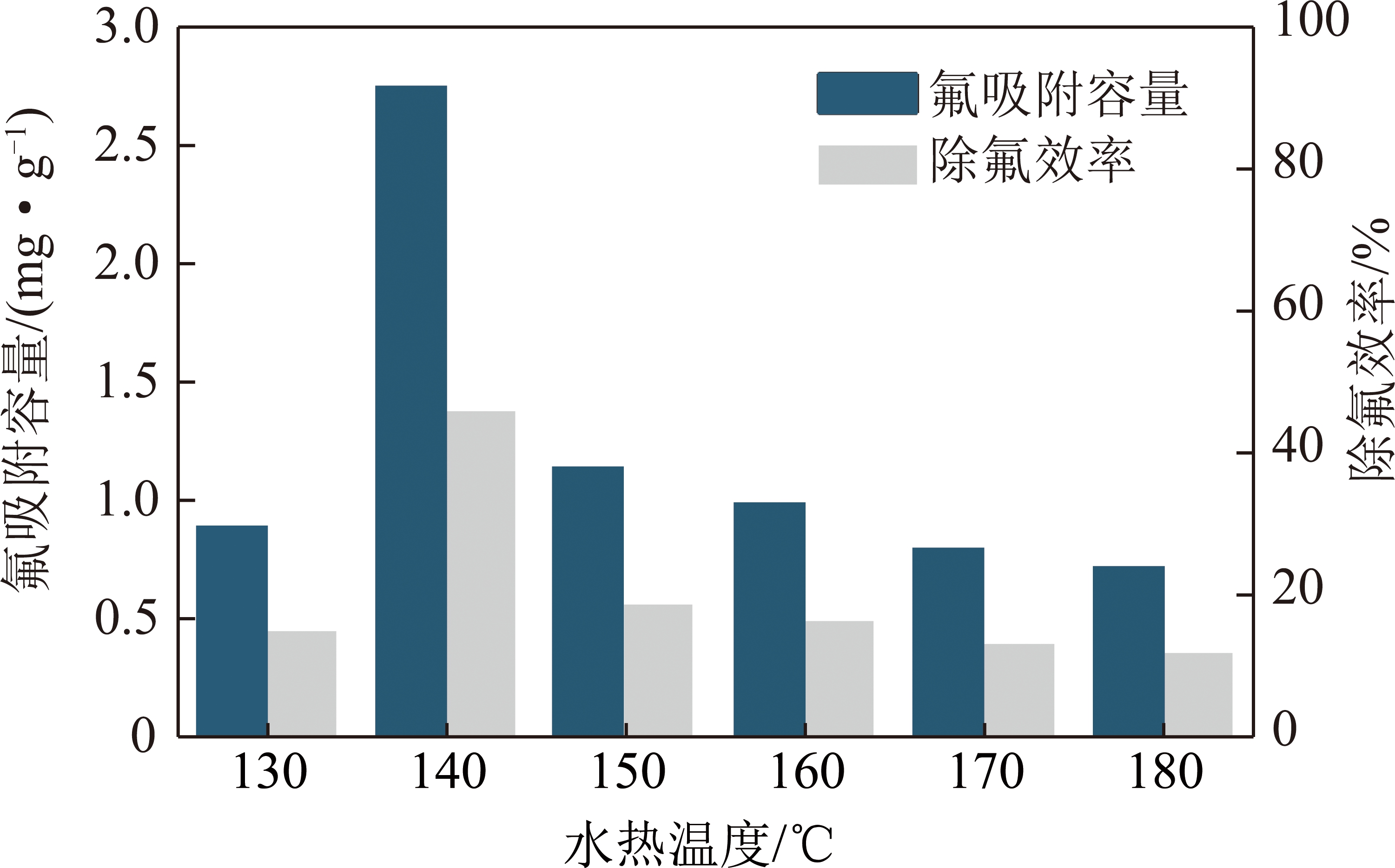

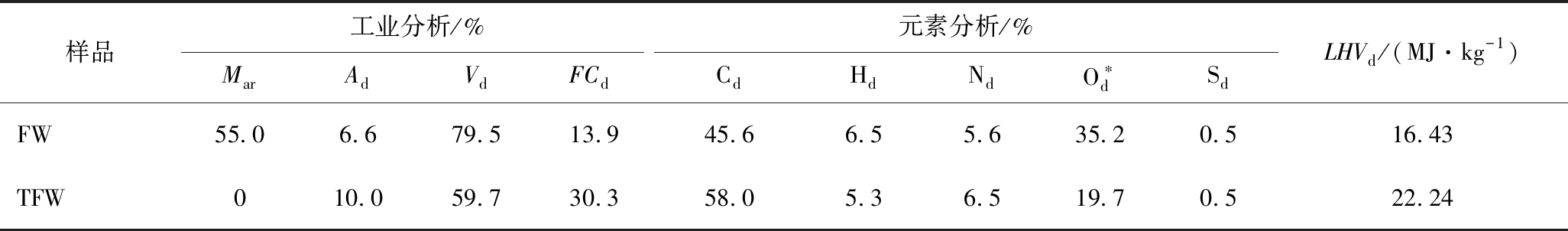

设计原始厨余年处理量为5.5万t。模型基本假设如下:① 所有模块稳定运行,反应处于平衡状态;② 基准环境为25 ℃及101 325 Pa;③ 依据研究团队前期工作,选择C2H5NO及C2H4O2作为烘焙过程产生焦油的代表[15];④ 厨余及其热解半焦的灰分为惰性物质,不参与任何反应;⑤ 忽略了原料中含量相对较低的S;⑥ 假设2种工艺气化炉的规模相同[16-18],系统每年运行8 000 h,剩余时间为维护时间。厨余(FW)和厨余280 ℃热解半焦(TFW)的基础特性分析见表1。

表1 厨余及其280 ℃热解半焦的工业分析和元素分析

Table 1 Proximate and ultimate analysis of FW and TFW

注:*通过差减法计算所得。

含水率55%的湿厨余(WFW)与热烟气一起送入干燥器将含水率降至10%以下,然后进入二级破碎筛分系统,使干燥的厨余粒径(DFW)降至0.36 mm以下。筛分单元出口的细厨余颗粒进入烘焙单元烘焙,烘焙后分离出挥发分组分和热解半焦,热解产物各组分产率从团队前期相关工作获得[15]。热解半焦与用作气化剂的蒸汽一同送入气化炉,反应后用旋风分离器将合成气产物从未反应碳及灰分中分离出来。为提高H2产率,粗合成气与进料水换热后进入水煤气变换反应单元(WGS),有效处理粗合成气中的CO,经冷却分离水后送入压缩机,将压力升至3×106 Pa,然后送入变压吸附单元(PSA),H2分离效率设置为99.99%[19]。PSA出口流通入低压分离器去除CO2,CO2去除率设置为90%[20]。未反应的CH4、CO以及烘焙单元冷却分离得到的热解油通入燃烧单元燃烧,产生气化单元反应所需热量。所有工艺单元的工作温度和压力如图1所示。烘焙-气化工艺各单元使用的模型和物性方法具体见表2。

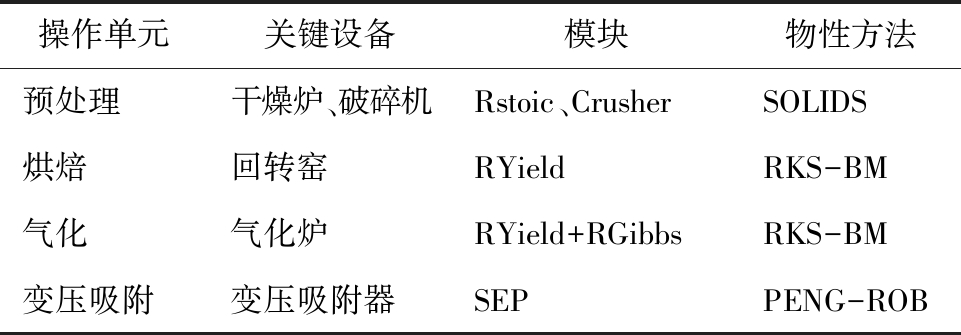

表2 烘焙-气化工艺各单元所使用的模型和物性方法

Table 2 Main models and property method of operation unit

1.2  分析

分析

采用 分析表征直接气化和烘焙-气化工艺有效能的利用程度。对于厨余的热力学转化过程,忽略物流的动能

分析表征直接气化和烘焙-气化工艺有效能的利用程度。对于厨余的热力学转化过程,忽略物流的动能 和势能

和势能 ,总

,总 由物理

由物理 和化学

和化学 组成:

组成:

Ex,tol=Ex,ph Ex,ch。

(1)

其中,Ex,tol、Ex,ph和Ex,ch分别为2种工艺的总 、物理

、物理 和化学

和化学 ,kJ/s。混合气体的物理

,kJ/s。混合气体的物理 如式(2)所示:

如式(2)所示:

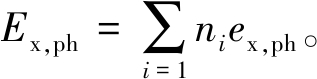

(2)

其中,ni为合成气中不同组分i的摩尔流量,kmol/s;ex,ph为物流的单位物理 ,kJ/kmol。物流的单位物理

,kJ/kmol。物流的单位物理 由式(3)计算:

由式(3)计算:

ex,ph=h-h0 T0(s-s0)。

(3)

其中,h、h0分别为实际温度和基准温度下i的焓值,kJ/kmol;s、s0分别为实际温度和基准温度下i的熵值,kJ/(kmol·K);T0为基准温度,K;以上焓值和熵值均由Aspen plus物性查询功能得到。物流的化学 由式(4)计算:

由式(4)计算:

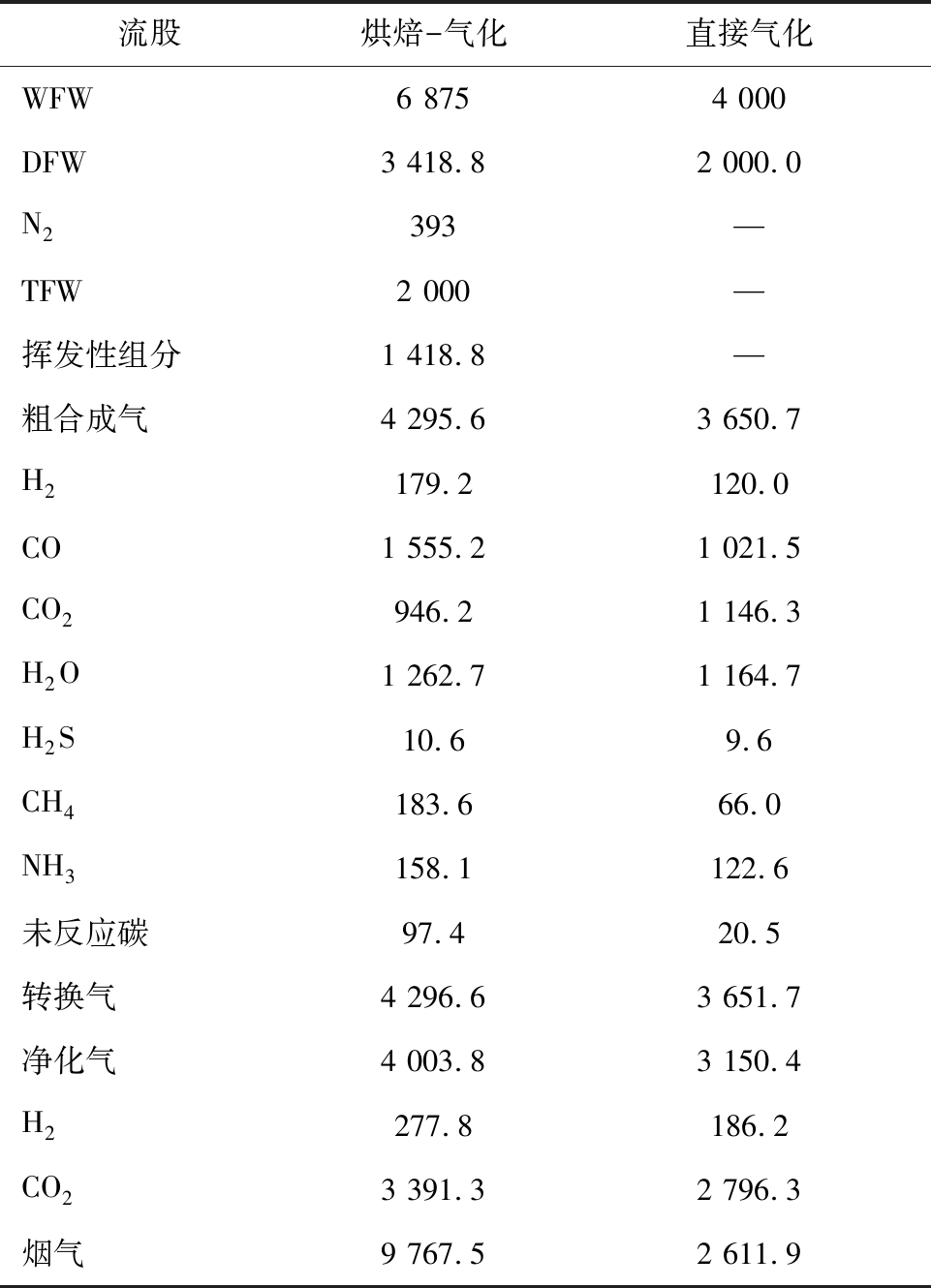

(4)

其中,xi为混合物中i的摩尔分数;ech,i为组分i的标准化学 ,常规物质如CO、H2、CO2等标准化学

,常规物质如CO、H2、CO2等标准化学 可由文献[16]表3查得;R为气体常数,取8.314 kJ/(kmol·K)。焦油标准化学

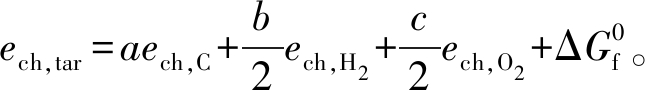

可由文献[16]表3查得;R为气体常数,取8.314 kJ/(kmol·K)。焦油标准化学 由式(5)计算,假设焦油的分子式为CaHbOc,由

由式(5)计算,假设焦油的分子式为CaHbOc,由 平衡方程可得单位千摩尔化合物的标准化学

平衡方程可得单位千摩尔化合物的标准化学 [21]:

[21]:

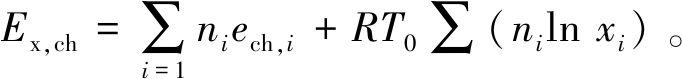

表3 Aspen Plus 模拟系统的质量流量

Table 3 Mass flow of systems simulated by Aspen Plus kg/h

(5)

其中,![]() 为焦油的标准吉布斯自由能,kJ/mol,由Aspen plus物性查询功能得到。厨余及其热解半焦属于非常规组分,化学式未知,其单位化学

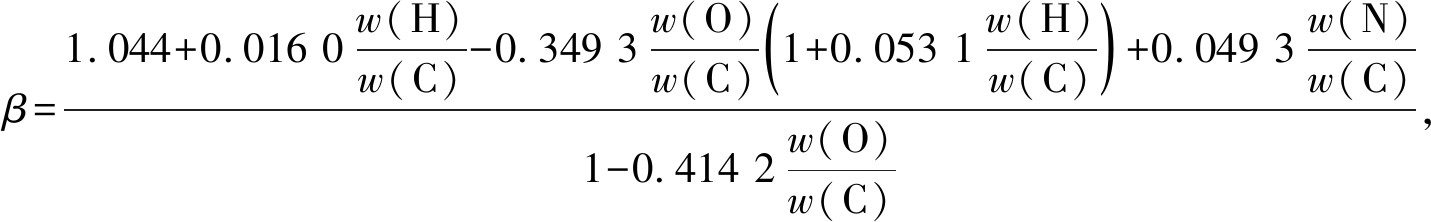

为焦油的标准吉布斯自由能,kJ/mol,由Aspen plus物性查询功能得到。厨余及其热解半焦属于非常规组分,化学式未知,其单位化学 [22]根据式(6)和式(7)计算:

[22]根据式(6)和式(7)计算:

ech=β(LHV ωwHw) 9 683ωs Eashωash Ewωw,

(6)

(7)

式中,LHV为湿厨余或其热解半焦的低位热值;ωw、ωs和ωash为厨余或其热解半焦中水、硫、灰分,%;Hw为水的蒸发焓,取2 442 kJ/kg;Eash、Ew分别为灰分、水分的化学 ,取72.07和42.96 kJ/kg。

,取72.07和42.96 kJ/kg。

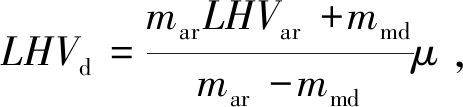

湿厨余的低位热值LHVar与干基低位热值LHVd的转化[23]由式(8)决定:

(8)

式中,mar、LHVar为原料的质量流量和低位热值;μ为水分蒸发(2 500 kJ/kg)所需平均热量;mmd为蒸发水分的质量流量,kg/s。

除上述引用的 计算公式,为研究系统热力学性能,引入

计算公式,为研究系统热力学性能,引入 损和

损和 效率的概念,分别由式(9)和式(10)计算:

效率的概念,分别由式(9)和式(10)计算:

ΔEtol=∑Ex,in-∑Ex,out,

(9)

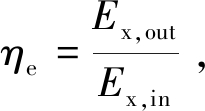

(10)

式中,ΔEtol为系统总 损;Ex,in、Ex,out分别为物流输入总

损;Ex,in、Ex,out分别为物流输入总 值和物流输出总

值和物流输出总 值;ηe为系统

值;ηe为系统 效率。

效率。

1.3 经济分析

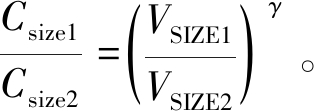

根据资本成本和运营成本分析评估直接气化和烘焙-气化工艺的制氢成本。基于相关报道的基础系统容量和成本数据,估算当前系统的设备采购成本[24]:

(11)

其中,VSIZE1为基础系统容量;VSIZE2为系统按比例放大/缩小后的容量;Csize1为基础系统的成本;Csize2为系统按比例放大/缩小后的成本;γ为比例因子。使用化工工厂成本指数(CEPCI)将设备采购成本调整至2021年(式(12)),2021年化工工厂成本报告为754.7[25]。

(12)

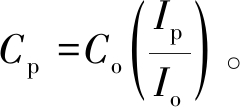

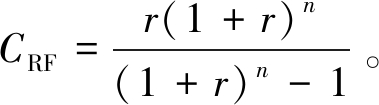

其中,Cp为当前设备成本;Co为设备原始成本;Ip为当前指标值;Io为原始指标值。由式(11)、(12)估算设备采购总成本乘以朗格系数,得到系统总资本成本CTC。CTC包括直接成本(安装、仪器仪表和控制、管道、电气系统、建筑、场地改进和服务设施)、间接成本(工程和监督、建筑费用、法律费用、承包商费用和应急费用)和营运资本。系统年度投资费CAC由CTC与资本回收率CRF相乘确定。在指定折现率r下,CRF将总资本成本转换为n年(即电厂寿命)的年付款[26]:

(13)

运营成本COT包括固定成本(如维护、资本费用、保险、地方税、特许权使用费、实验室成本、监督和工厂管理费用)和可变成本(如燃料、电力、捆线和催化剂)。固定运营成本根据间接资本成本或人员成本百分比估算,可变运营成本根据公开来源的最新价格数据估算。

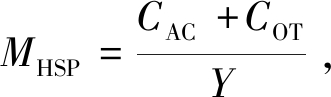

利用式(14)的最低H2销售价格(MHSP)分析系统经济性能[27]。MHSP表示H2最低价值,H2市场价格须高于MHSP,以实现经济上可行的处理方案。

(14)

式中,Y为H2年产量,kg/a。

2 结果与讨论

2.1 模型验证

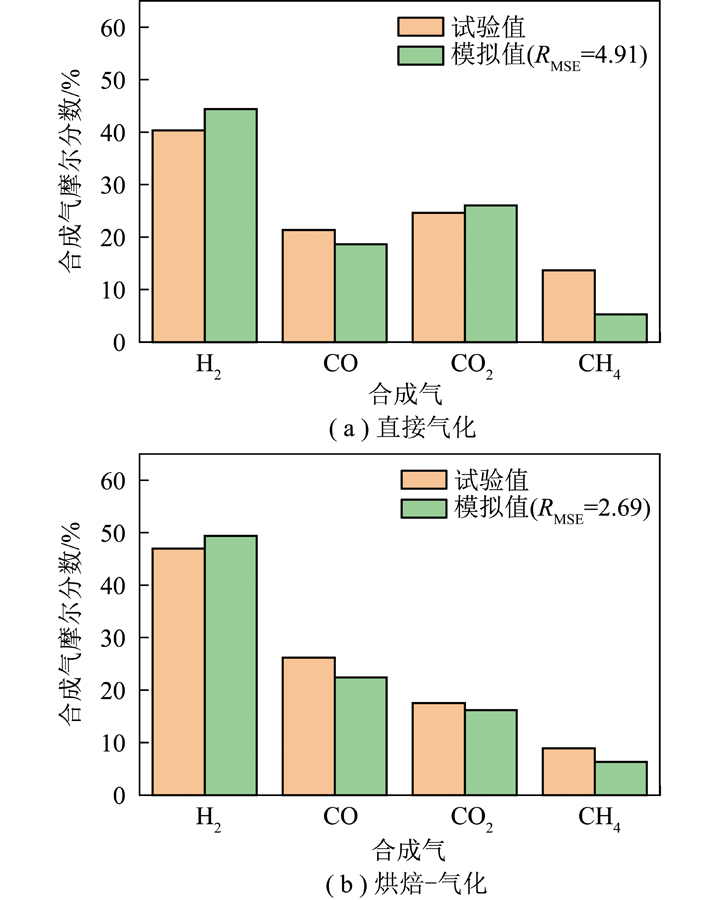

使用受限化学平衡模型模拟厨余直接气化和烘焙-气化过程,根据研究团队前期数据(气化温度900 ℃和水碳比η=2.0),采用均方根误差法(RMSE),量化试验结果与模拟结果的偏差,计算方法如下[28]:

(15)

式中,Xe、Xp分别为试验值和模拟值;N为数据集的数量。

直接气化和烘焙-气化的模拟结果和试验数据比较如图2所示,可知预测的H2产量略高于团队前期报道、CO2和CH4产量略低于团队前期报道。直接气化工艺的均方根误差为4.91,烘焙-气化的均方根误差为2.69,KOMBE等[29]利用Aspen plus进行稻壳空气气化模拟时报道了0.66~4.69的RMSE,随温度降低(398~467 ℃),平均RMSE升高至7.73,这与低温下气化反应速率慢有关。直接气化RMSE较烘焙-气化高,这可能由于在900 ℃和η=2.0时,经烘焙预处理,烘焙-气化反应程度更高。总之,模拟结果与试验数据之间一致性较好,可下一步考察主要参数的影响。实际气化炉由于停留时间短而无法到达热力学平衡,Aspen plus吉布斯自由能达到化学平衡时,碳氢化物的浓度几乎为0[30],导致CH4浓度预测误差较大。

图2 模拟与试验数据比较

Fig.2 Comparison between simulation and experimental datas

2.2 气化参数对合成气产量和组成的影响

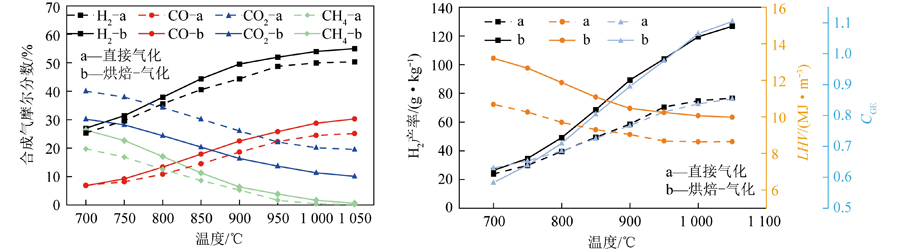

由于模型简单,暂不能对厨余烘焙单元的相关参数进行模拟研究。主要考虑气化单元操作参数对厨余气化特性的影响。通常,温度升高会增加合成气产量。这是由于气化是一种吸热反应,气化温度升高将增强与蒸汽的非均相炭反应[31],并促进炭和焦油转化为气体[32]。因此,反应温度是水蒸气气化过程中的重要工艺参数。反应温度对厨余直接气化和烘焙-气化过程合成气的影响如图3所示,反应温度对二者气体成分和其他气化性能指标均有显著影响。随温度升高,H2和CO产率均增加,直接气化在950 ℃时到达较高值(71%)且增速变缓,烘焙-气化在1 000 ℃达到较高值(82.75%)且基本保持不变。此时,H2产率分别达70.54 g/kg(以干厨余计)和119.40 g/kg(以热解半焦计);另一方面,直接气化产生了更多CO2,其CGE、LHV均低于烘焙-气化,900~1 000 ℃是较理想的气化温度,此时二者合成气组分含量、产率均达到较高值。

图3 温度对直接气化和烘焙-气化产气特性的影响

Fig.3 Effect of temperature on the gasification reaction characteristics of DG and TG

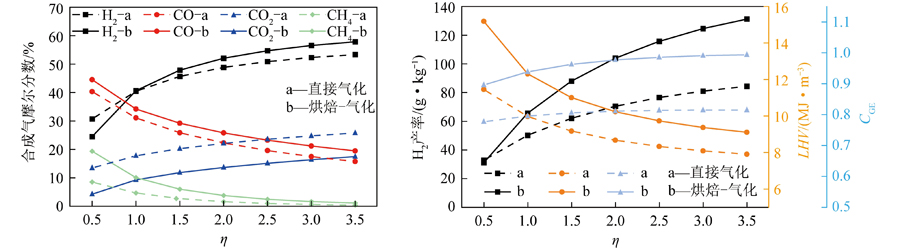

η是另一个影响气化特性的关键参数。为保证2种工艺产气在较高水平,选取950 ℃为气化温度,通过改变蒸汽流速同时保持厨余进料速率恒定,η在0.5~3.5,研究η对直接气化和烘焙-气化合成气产量和组成的影响,结果如图4所示。随η升高,H2和CO2产率均增加,二者H2产率均在1.5~2.0到达较高水平,且烘焙-气化(47.8%~52.0%)较直接气化(45.6%~48.8%)高,CO2含量较直接气化低;另一方面,CO和CH4产率均随η增加而降低,烘焙-气化提高了CGE及合成气LHV。η增加增大了反应中蒸汽分压,有利于蒸汽消耗反应的正向反应[33],但蒸汽的生产是能量密集型过程,考虑到对H2产率促进效果微弱,因此选取η为1.5进行工艺设计合理。

图4 η对直接气化和烘焙-气化产气特性的影响

Fig.4 Effect of η on the gasification reaction characteristics of DG and TG

建模结果见表3。由表3可以看出,以烘焙-气化工艺为例,在1 h内,将6 875 kg厨余通入干燥装置,产生DFW(3 418.8 kg)。然后将DFW通入烘焙反应装置,产生TFW(2 000 kg)和挥发性组分Torgas(1 418.8 kg),再将TFW通入气化炉与蒸汽反应,η保持在1.5,在950 ℃下产生未反应焦(97.4 kg)和粗合成气(4 295.6 kg),粗合成气降温冷却为蒸汽生成提供热量。产生的粗合成气经过WGS、PSA后得到H2(277.8 kg)和CO2(3 391.3 kg)。总体来说,TG生成了更多H2,较直接气化高49.2%。这是由于经过烘焙预处理,厨余气化焦油产量降低,烘焙焦与蒸汽反应的活性较高,气化彻底,固相产物留存少[34]。

2.3 能量和 分析

分析

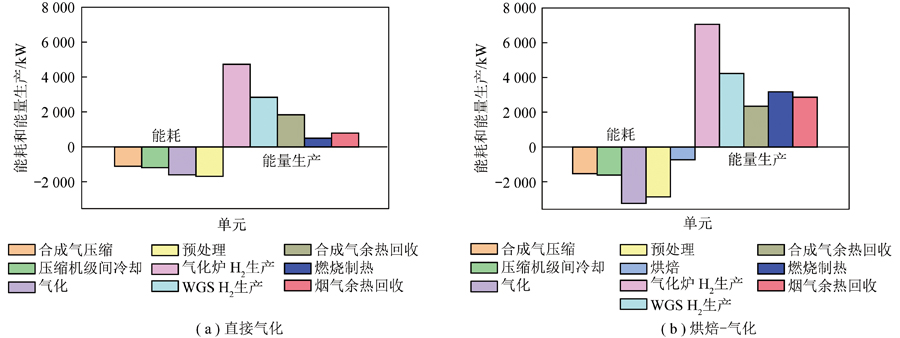

950 ℃、η为1.5条件下,对直接气化和烘焙-气化2种工艺在各单元的能量输入和输出进行定量比较,结果如图5所示(负值为能耗,正值为能量生产)。由图5可以看出,在所有耗能单元中,直接气化工艺预处理单元(1 687.1 kW)能耗最高,其次依次为气化单元、压缩机级间冷却及合成气压缩机能耗。烘焙-气化工艺气化单元能耗(3 248.3 kW)最高,其次依次为预处理单元、压缩机级间冷却及合成气压缩机能耗。引入烘焙预处理,系统能耗增加730.6 kW,烘焙-气化工艺总耗能(9 998.0 kW)比直接气化(5 585.3 kW)高79.0%,主要由于烘焙-气化工艺处理了更多原料,同时生成了更多合成气。对于能量生产,2种工艺气化单元H2能量生产均最高(DG:4 729.3 kW;TG:7 060.5 kW),其次,直接气化依次为WGS H2的能量生产(2 837.8 kW)、合成气余热回收和烟气余热回收的能量生产;烘焙-气化依次为WGS H2的能量生产(4 228.0 kW)、燃烧制热(3 176.84 kW)和合成气余热回收的能量生产。烘焙-气化工艺烘焙单元热解油的回收、未反应焦及合成气燃烧放热的热量能满足气化单元所需能耗,表明烘焙-气化工艺可实现系统自供热气化而不需额外的能源投入。

图5 直接气化和烘焙-气化能耗与能量生产

Fig.5 Energy consumption and production of DG and TG

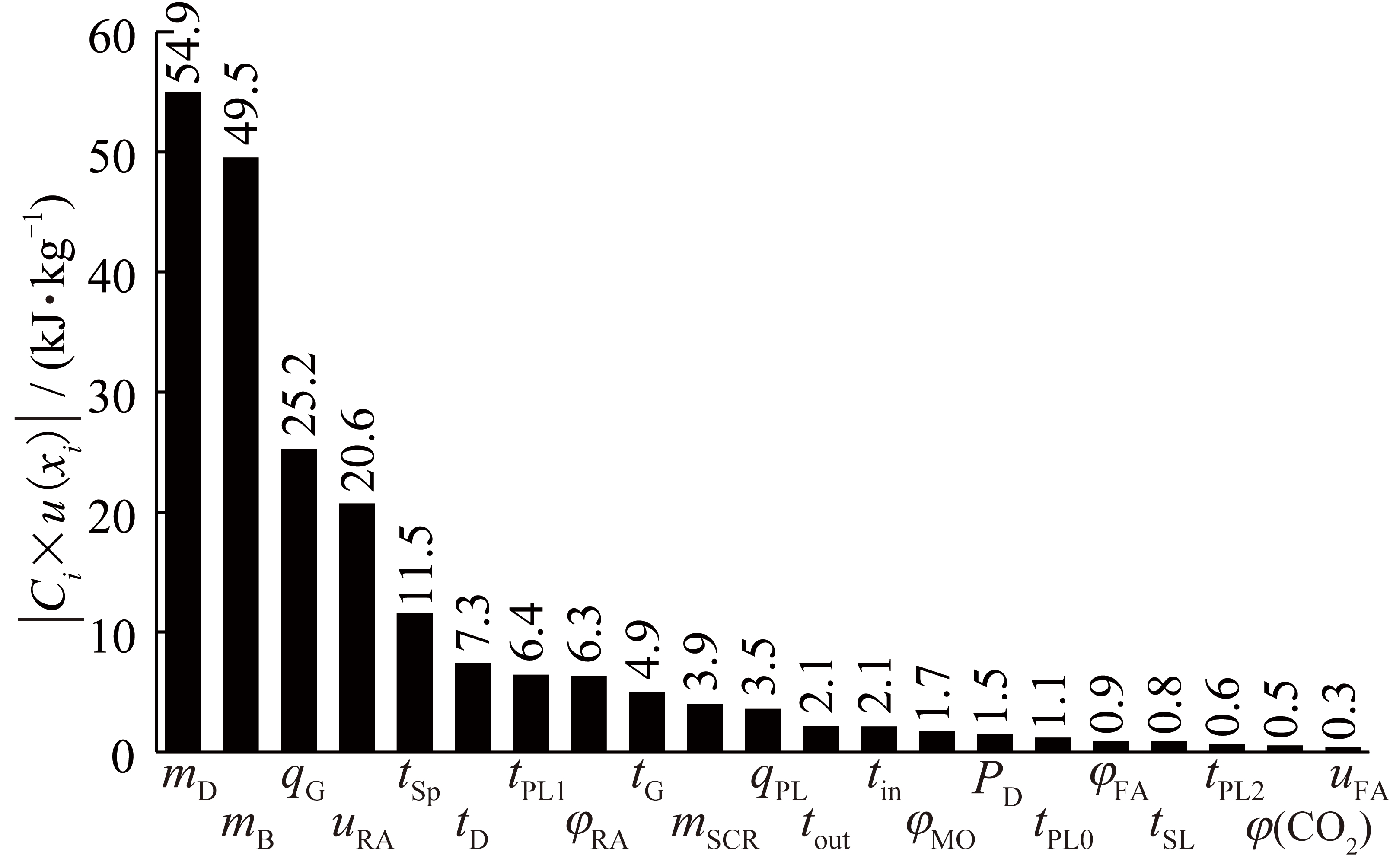

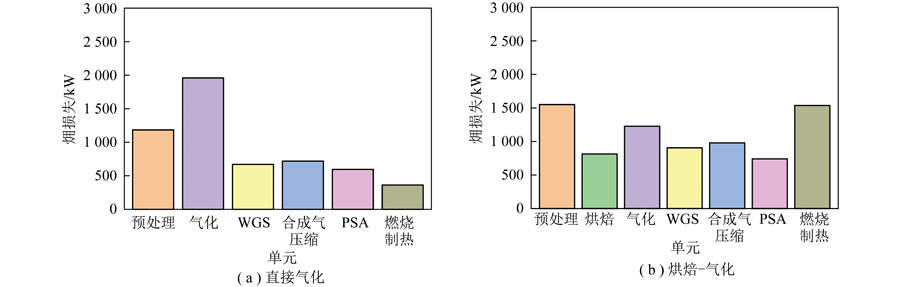

![]() 损失是由系统各单元不可逆性引起的系统功能降低的度量[27]。直接气化和烘焙-气化各单元的

损失是由系统各单元不可逆性引起的系统功能降低的度量[27]。直接气化和烘焙-气化各单元的 损如图6所示,直接气化工艺气化单元的

损如图6所示,直接气化工艺气化单元的 损失(1 959.2 kW)最大,占整个系统

损失(1 959.2 kW)最大,占整个系统 损35.7%,其次依次为预处理单元和合成气压缩单元,分别占21.6%和13.1%。与直接气化工艺不同,烘焙-气化工艺由于烘焙预处理提高了焦的反应活性,气化单元的

损35.7%,其次依次为预处理单元和合成气压缩单元,分别占21.6%和13.1%。与直接气化工艺不同,烘焙-气化工艺由于烘焙预处理提高了焦的反应活性,气化单元的 损(1 228.1 kW)不再是主导因素,占整个工艺的15.8%。烘焙-气化工艺

损(1 228.1 kW)不再是主导因素,占整个工艺的15.8%。烘焙-气化工艺 损由大至小依次为预处理单元、燃烧制热单元、气化单元和合成气压缩单元,分别占20.0%、19.8%、15.8%和12.6%。2种工艺预处理单元

损由大至小依次为预处理单元、燃烧制热单元、气化单元和合成气压缩单元,分别占20.0%、19.8%、15.8%和12.6%。2种工艺预处理单元 损均较高,这主要是由于热烟气带走厨余中大量水分及烟气温度过高,与干燥所需能量品位不匹配造成。气化单元及燃烧制热单元的

损均较高,这主要是由于热烟气带走厨余中大量水分及烟气温度过高,与干燥所需能量品位不匹配造成。气化单元及燃烧制热单元的 损则主要因为单元高温操作及化学反应的不可逆性所致。烘焙-气化工艺燃烧制热单元

损则主要因为单元高温操作及化学反应的不可逆性所致。烘焙-气化工艺燃烧制热单元 损较直接气化工艺高,这主要由于烘焙-气化燃烧制热单元的自供热气化所致。烘焙-气化工艺由于烘焙预处理单元的引入,整个工艺增加

损较直接气化工艺高,这主要由于烘焙-气化燃烧制热单元的自供热气化所致。烘焙-气化工艺由于烘焙预处理单元的引入,整个工艺增加 损813.2 kW,占总

损813.2 kW,占总 损的10.5%。

损的10.5%。

图6 直接气化和烘焙-气化的![]() 损

损

Fig.6 Exergy loss of DG and TG

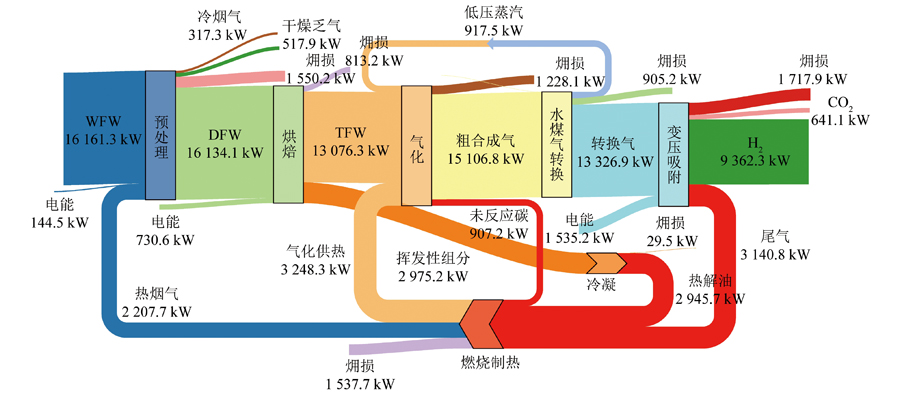

为直观表现2种工艺的 流情况,以烘焙-气化工艺为例,绘制其

流情况,以烘焙-气化工艺为例,绘制其 流桑基图,如图7所示。厨余输入

流桑基图,如图7所示。厨余输入 为16 161.3 kW,水和空气输入

为16 161.3 kW,水和空气输入 为38.6 kW。由于烘焙-气化通过回收热解油、未反应合成气燃烧实现气化单元自供热,燃烧室产生的烟气用于干燥,故烘焙-气化工艺公用工程输入

为38.6 kW。由于烘焙-气化通过回收热解油、未反应合成气燃烧实现气化单元自供热,燃烧室产生的烟气用于干燥,故烘焙-气化工艺公用工程输入 为预处理单元破碎筛分、烘焙单元、合成气压缩单元功耗消耗的

为预处理单元破碎筛分、烘焙单元、合成气压缩单元功耗消耗的 ,为2 410.3 kW;最终H2输出

,为2 410.3 kW;最终H2输出 为9 362.3 kW,CO2输出

为9 362.3 kW,CO2输出 为641.1 kW,干燥乏气的输出

为641.1 kW,干燥乏气的输出 为517.9 kW,烟气输出

为517.9 kW,烟气输出 为317.3 kW,总

为317.3 kW,总 效率为58.3%。而直接气化厨余的输入

效率为58.3%。而直接气化厨余的输入 为9 453.8 kW,水和空气输入

为9 453.8 kW,水和空气输入 为22.5 kW。与烘焙-气化不同的是,直接气化回收的未反应合成气燃烧热量不能实现整个系统的自供热,需额外公用工程的输入

为22.5 kW。与烘焙-气化不同的是,直接气化回收的未反应合成气燃烧热量不能实现整个系统的自供热,需额外公用工程的输入 为2 072.4 kW,而多级压缩机功耗消耗

为2 072.4 kW,而多级压缩机功耗消耗 为1 108.9 kW;最终H2输出

为1 108.9 kW;最终H2输出 为6 275.7 kW,CO2输出

为6 275.7 kW,CO2输出 为526.5 kW,干燥乏气的输出

为526.5 kW,干燥乏气的输出 为298.0 kW,烟气的输出

为298.0 kW,烟气的输出 为75.9 kW,总

为75.9 kW,总 效率为56.7%。烘焙-气化工艺总

效率为56.7%。烘焙-气化工艺总 效率略高于直接气化,考虑到烘焙-气化工艺预处理单元厨余的处理量较直接气化高,对直接气化工艺气化单元、烘焙-气化工艺烘焙单元联合气化单元的

效率略高于直接气化,考虑到烘焙-气化工艺预处理单元厨余的处理量较直接气化高,对直接气化工艺气化单元、烘焙-气化工艺烘焙单元联合气化单元的 效率进行计算,分别为83.3%和90.3%。可知烘焙预处理通过影响合成气组成及产率,进而决定合成气能量及系统整体效率,可提高系统

效率进行计算,分别为83.3%和90.3%。可知烘焙预处理通过影响合成气组成及产率,进而决定合成气能量及系统整体效率,可提高系统 效率,实现更好的能量转换和高质量的产品输出。但预处理单元更多的厨余处理量和气化单元的自供热造成更大的

效率,实现更好的能量转换和高质量的产品输出。但预处理单元更多的厨余处理量和气化单元的自供热造成更大的 损失,导致2种工艺总

损失,导致2种工艺总 效率差距不明显,烘焙-气化仅比直接气化高2.8%。

效率差距不明显,烘焙-气化仅比直接气化高2.8%。

图7 烘焙-气化的![]() 流桑基图

流桑基图

Fig.7 Sankey diagram of TG for exergy flow

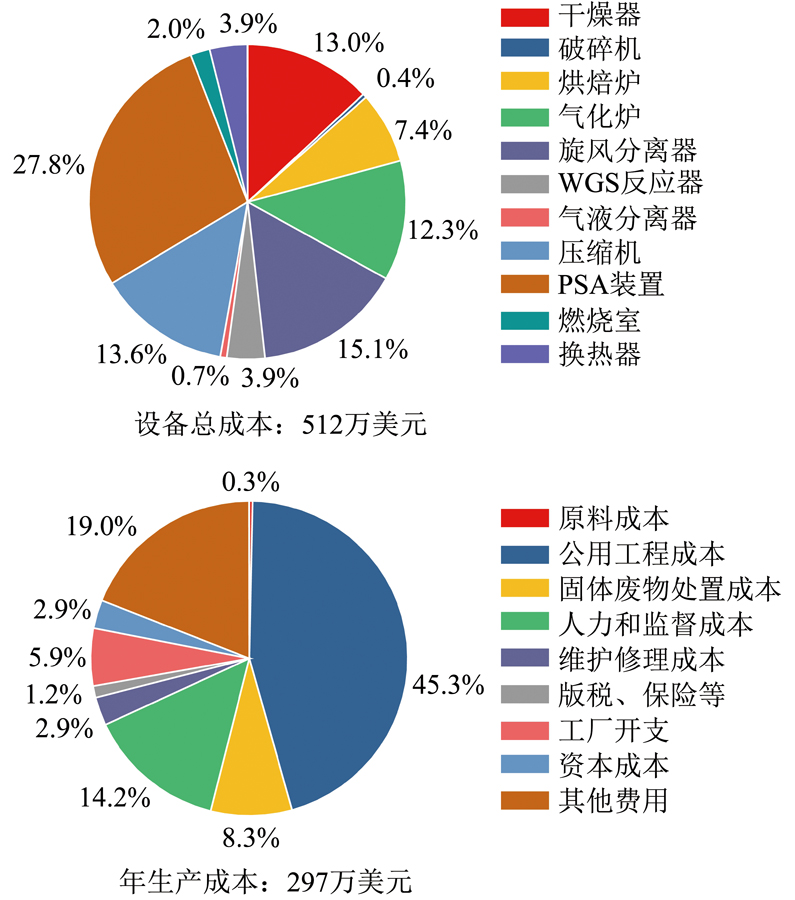

2.4 经济效益分析

第2.3节能量和 分析表明烘焙-气化虽投入能量更多,但其厨余处理能力较直接气化高,年产H2量较直接气化高,系统效率更高,这为厨余烘焙-气化技术路线带来更好的应用前景。通过资本成本和运营成本评估厨余直接气化和烘焙-气化的经济性,仍以烘焙-气化为例,结果如图8所示。图8(a)显示处理5.5万t/a湿厨余总设备成本细目,烘焙-气化总设备投资成本为512万美元,PSA占总设备成本的27.8%,这主要由于使用了2个变压吸附装置从合成气中回收CO2和H2,旋风分离器、压缩机和干燥器占总设备成本的大部分,分别为15.1%、13.6%和13.0%。由于烘焙单元的引入,增加设备购买成本0.38万美元,占总设备成本的7.4%。图8(b)显示了烘焙-气化工艺的运营成本明细,该成本包括固定运营成本137万美元和可变运营成本160万美元。不考虑厨余的清运成本,则厨余消耗不再是运营成本的主要因素,公用工程成本占运营成本的主要部分,为45.3%,其他费用(销售费和实验室费用)占总运营成本的19.0%,人力和监督成本合计占运营成本的14.2%。由于烘焙单元的引入,烘焙-气化工艺的总运营成本高于直接气化。最后,计算2种工艺H2的MHSP,烘焙-气化工艺为2.94美元/kg,直接气化工艺为3.22美元/kg,烘焙-气化工艺由于系统自供热运行及较高的H2产量,MHSP较直接气化工艺降低9.5%。2种工艺H2价格与生物质气化制氢[35](2.97美元/kg)等其他工艺生产的H2价格相当,美元兑人民币的汇率为6.5[36]。这表明,厨余烘焙-气化处置技术不仅能满足厨余日益增长的无害化需求,也是有前景的制H2替代选择。随技术进步,预计未来H2价格继续下降。国家或政府机构提供的免税政策和厨余处置的补贴政策都有助于降低H2生产成本。研究表明,厨余通过烘焙-气化工艺转化为H2,具有更大的厨余处置能力和更高的

分析表明烘焙-气化虽投入能量更多,但其厨余处理能力较直接气化高,年产H2量较直接气化高,系统效率更高,这为厨余烘焙-气化技术路线带来更好的应用前景。通过资本成本和运营成本评估厨余直接气化和烘焙-气化的经济性,仍以烘焙-气化为例,结果如图8所示。图8(a)显示处理5.5万t/a湿厨余总设备成本细目,烘焙-气化总设备投资成本为512万美元,PSA占总设备成本的27.8%,这主要由于使用了2个变压吸附装置从合成气中回收CO2和H2,旋风分离器、压缩机和干燥器占总设备成本的大部分,分别为15.1%、13.6%和13.0%。由于烘焙单元的引入,增加设备购买成本0.38万美元,占总设备成本的7.4%。图8(b)显示了烘焙-气化工艺的运营成本明细,该成本包括固定运营成本137万美元和可变运营成本160万美元。不考虑厨余的清运成本,则厨余消耗不再是运营成本的主要因素,公用工程成本占运营成本的主要部分,为45.3%,其他费用(销售费和实验室费用)占总运营成本的19.0%,人力和监督成本合计占运营成本的14.2%。由于烘焙单元的引入,烘焙-气化工艺的总运营成本高于直接气化。最后,计算2种工艺H2的MHSP,烘焙-气化工艺为2.94美元/kg,直接气化工艺为3.22美元/kg,烘焙-气化工艺由于系统自供热运行及较高的H2产量,MHSP较直接气化工艺降低9.5%。2种工艺H2价格与生物质气化制氢[35](2.97美元/kg)等其他工艺生产的H2价格相当,美元兑人民币的汇率为6.5[36]。这表明,厨余烘焙-气化处置技术不仅能满足厨余日益增长的无害化需求,也是有前景的制H2替代选择。随技术进步,预计未来H2价格继续下降。国家或政府机构提供的免税政策和厨余处置的补贴政策都有助于降低H2生产成本。研究表明,厨余通过烘焙-气化工艺转化为H2,具有更大的厨余处置能力和更高的 效率。在未来工作中应进一步研究可以提高烘焙-气化工艺热力学转化的节能方案,并与生命周期评估相结合,评估其带来的环境风险,进行有关盈利能力、减少废物排放和减少污染的重大决策。

效率。在未来工作中应进一步研究可以提高烘焙-气化工艺热力学转化的节能方案,并与生命周期评估相结合,评估其带来的环境风险,进行有关盈利能力、减少废物排放和减少污染的重大决策。

图8 烘焙-气化工艺的设备成本和年生产成本明细

Fig.8 Equipment cost breakdown and operating cost breakdown of TG

3 结 论

1)温度950 ℃、水碳比1.5~2.0是直接气化和烘焙-气化较理想的操作条件,本研究工况下烘焙-气化工艺年产H2量比直接气化高49.2%。

2)引入烘焙预处理,增加能耗730.6 kW,由于处理更多厨余及产生更多合成气,烘焙-气化工艺总能耗较直接气化高79.0%,但气化单元和WGS单元H2能量值由直接气化的7 567.1 kW提升至11 288.5 kW。

3)直接气化工艺的 效率为56.7%,烘焙-气化工艺的

效率为56.7%,烘焙-气化工艺的 效率为58.3%,较直接气化提升2.8%。直接气化工艺的最大

效率为58.3%,较直接气化提升2.8%。直接气化工艺的最大 损依次来自气化单元、预处理单元及合成气压缩单元,分别占35.7%、21.6%、13.1%。烘焙-气化工艺的最大

损依次来自气化单元、预处理单元及合成气压缩单元,分别占35.7%、21.6%、13.1%。烘焙-气化工艺的最大 损依次来自预处理单元、燃烧制热单元、气化单元和合成气压缩单元,分别占20.0%、19.8%、15.8%和12.6%。由于引入烘焙预处理单元,整个工艺增加

损依次来自预处理单元、燃烧制热单元、气化单元和合成气压缩单元,分别占20.0%、19.8%、15.8%和12.6%。由于引入烘焙预处理单元,整个工艺增加 损813.2 kW,占总

损813.2 kW,占总 损的10.5%。

损的10.5%。

4)烘焙-气化工艺设备总成本为512万美元,年生产成本为297万美元,最低H2销售价格为2.94美元/kg,而直接气化工艺的最低H2销售价格较烘焙-气化工艺高9.5%,厨余的烘焙-气化处置工艺在经济上更具优势。

[1] 国家统计局. 分地区城市生活垃圾清运和处置情况[EB/OL]. [2023-06-28].www.stats.gov.cn /sj/ndsj/2022/indexch.htm.

[2] ZHOU Y, ENGLER N, NELLES M. Symbiotic relationship bet-ween hydrothermal carbonization technology and anaerobic digestion for food waste in China [J]. Bioresource Technology, 2018, 260: 404-412.

[3] LIN Y, MA X, PENG X, et al. Combustion, pyrolysis and char CO2-gasification characteristics of hydrothermal carbonization solid fuel from municipal solid wastes [J]. Fuel, 2016, 181: 905-915.

[4] 黄帮群. 厨余垃圾处理方法和建议[J]. 中国环保产业, 2020(8): 36-38.

HUANG Bangqun. Kitchen waste treatment methods and relevant suggestions [J]. China Environmental Protection Industry, 2020(8):36-38.

[5] JIN C, SUN S, YANG D, et al. Anaerobic digestion: An alternative resource treatment option for food waste in China [J]. Science of the Total Environment, 2021, 779: 146397.

[6] CATON P A, CARR M A, KIM S S, et al. Energy recovery from waste food by combustion or gasification with the potential for regenerative dehydration: A case study [J]. Energy Conversion and Management, 2010, 51(6): 1157-1169.

[7] RAMOS A, MONTEIRO E, SILVA V, et al. Co-gasification and recent developments on waste-to-energy conversion: A review [J]. Renewable and Sustainable Energy Reviews, 2018, 81: 380-398.

[8] BRACHI P, CHIRONE R, MICCIO F, et al. Entrained-flow gasification of torrefied tomato peels: Combining torrefaction experiments with chemical equilibrium modeling for gasification [J]. Fuel, 2018, 220: 744-753.

[9] YUAN H, YANG Q, WANG Y, et al. Impact of torrefaction on the fuel properties and combustion characteristics of compost of food waste and sawdust [J]. Energy &Fuels, 2018, 32(3): 3469-3476.

[10] HUANG J, QIAO Y, LIU H, et al. Effect of torrefaction on physicochemical properties and steam gasification reactivity of chars produced from the pyrolysis of typical food wastes [J]. Energy &Fuels, 2020, 34(12): 15332-15342.

[11] XIE D, ZHONG Y, HUANG J, et al. Steam gasification of the raw and torrefied mixed typical food wastes: Effect of interactions on syngas production [J]. Fuel, 2022, 323: 124354.

[12] COUTO N D, SILVA V B, MONTEIRO E, et al. Assessment of municipal solid wastes gasification in a semi-industrial gasifier using syngas quality indices [J]. Energy, 2015, 93: 864-873.

[13] BACH Q V, GYE H R, SONG D, et al. High quality product gas from biomass steam gasification combined with torrefaction and carbon dioxide capture processes [J]. International Journal of Hydrogen Energy, 2019, 44(28): 14387-14394.

[14] XU Z, QI H, YAO D, et al. Modeling and comprehensive analysis of food waste gasification process for hydrogen production [J]. Energy Conversion and Management, 2022, 258: 115509.

[15] 黄经春. 典型厨余烘焙机理及烘焙对热解/气化过程影响研究[D].武汉:华中科技大学,2020.

[16] JIAO L, LI J, YAN B, et al. Microwave torrefaction integrated with gasification: Energy and exergy analyses based on Aspen Plus modeling [J]. Applied Energy, 2022, 319: 119255.

[17] SALAUDEEN S A, ACHARYA B, DUTTA A. Steam gasification of hydrochar derived from hydrothermal carbonization of fruit wastes [J]. Renewable Energy, 2021, 171: 582-591.

[18] ALNOUSS A, PARTHASARATHY P, SHAHBAZ M, et al. Tec-hno-economic and sensitivity analysis of coconut coir pith-biomass gasification using Aspen Plus[J]. Applied Energy, 2020, 261:114350.

[19] PETERS J F, IRIBARREN D, DUFOUR J. Simulation and life cycle assessment of biofuel production via fast pyrolysis and hydroupgrading [J]. Fuel, 2015, 139: 441-456.

[20] PETERS L, HUSSAIN A, FOLLMANN M, et al. CO2 removal from natural gas by employing amine absorption and membrane technology:A technical and economical analysis [J]. Chemical Engineering Journal, 2011, 172(2): 952-960.

[21] 傅秦生. 能量系统的热力学分析方法[M]. 西安:西安交通大学出版社, 2005:99-126.

[22] ZANG G, TEJASVI S, RATNER A, et al. A comparative study of biomass integrated gasification combined cycle power systems: Performance analysis [J]. Bioresource Technology, 2018, 255: 246-256.

[23] XU C, XIN T, XU G, et al. Thermodynamic analysis of a novel solar-hybrid system for low-rank coal upgrading and power generation [J]. Energy, 2017, 141: 1737-1749.

[24] SUNDARAM S. Biorefineries and chemical processes: Design, integration and sustainability analysis [J]. Green Processing and Synthesis, 2015, 4(1): 65-66.

[25] ADEDEJI M, ABID M, DAGBASI M, et al. Improvement of a liquid air energy storage system: Investigation of performance analysis for novel ambient air conditioning [J]. Journal of Energy Storage, 2022, 50:104294

[26] NG K S, MARTINEZ-HERNANDEZ E. Techno-economic assessment of an integrated bio-oil steam reforming and hydrodeoxygenation system for polygeneration of hydrogen, chemicals, and combined heat and power production[M]. Oxford:Towards Sustainable Chemical Processes. Elsevier, 2020: 69-98.

[27] KARGBO H O, NG K S, PHAN A N. Evaluation of the econo-mic feasibility of a two-stage gasification system for hydrogen, liquid fuels and energy production from residues [J]. Energy Conversion and Management, 2022, 253:1151-1126.

[28] UPADHYAY D S, SAKHIYA A K, PANCHAL K, et al. Effect of equivalence ratio on the performance of the downdraft gasifier:An experimental and modelling approach [J]. Energy, 2019, 168: 833-846.

[29] KOMBE E Y, LANG′AT N, NJOGU P, et al. Process modeling and evaluation of optimal operating conditions for production of hydrogen-rich syngas from air gasification of rice husks using aspen plus and response surface methodology [J]. Bioresoure Technology, 2022, 361: 127734.

[30] LAN W, CHEN G, ZHU X, et al. Biomass gasification-gas turbine combustion for power generation system model based on ASPEN PLUS [J]. Science of the Total Environment, 2018, 628/629: 1278-1286.

[31] FRANCO C, PINTO F, GULYURTLU I, et al. The study of reactions influencing the biomass steam gasification process [J]. Fuel, 2003, 82(7): 835-842.

[32] ACHARYA B, DUTTA A, BASU P. An investigation into ste-am gasification of biomass for hydrogen enriched gas production in presence of CaO [J]. International Journal of Hydrogen Energy, 2010, 35(4): 1582-1589.

[33] SALAUDEEN S A, ACHARYA B, HEIDARI M, et al. Hydrogen-rich gas stream from steam gasification of biomass: Eggshell as a CO2 sorbent [J]. Energy &Fuels, 2020, 34(4): 4828-4836.

[34] BAI Z, LIU Q, GONG L, et al. Investigation of a solar-biomass gasification system with the production of methanol and electricity: Thermodynamic, economic and off-design operation [J]. Applied Energy, 2019, 243: 91-101.

[35] WANG Y, LI G, LIU Z, et al. Techno-economic analysis of biomass-to-hydrogen process in comparison with coal-to-hydrogen process [J]. Energy, 2019, 185: 1063-1075.

[36] LIU H, GUO W, LIU S. Comparative techno-economic performance analysis of underground coal gasification and surface coal gasification based coal-to-hydrogen process[J]. Energy, 2022, 258:125001.

Process simulation and exergy and techno-economic analysis of hydrogen production from kitchen waste by gasification integrated with torrefaction

移动阅读

ZHAO Changxi,XIE Di,HUANG Jingchun,et al.Process simulation and exergy and techno-economic analysis of hydrogen production from kitchen waste by gasification integrated with torrefaction[J].Clean Coal Technology,2023,29(9):117-126.

和技术经济分析[J].洁净煤技术,2023,29(9):117-126.

和技术经济分析[J].洁净煤技术,2023,29(9):117-126.