煤焦燃烧过程中细模态颗粒物的生成机理及研究进展

刘思琪,牛艳青,温丽萍,闫博康,王登辉,惠世恩

(西安交通大学 能源与动力工程学院,陕西 西安 710049)

摘 要:实现燃煤颗粒物(PM)污染排放控制必须深入了解颗粒物排放规律及生成机理。煤粉燃烧过程中产生飞灰颗粒粒径分布为粗模态,细模态和超细模态3种。与粗模态PM相比,细模态PM占比较大,其小粒径与富集性特点影响人体健康及大气环境。同时,相对于形成过程与机理相对成熟的超细模态PM,细模态PM形成机理及研究进展尚缺乏系统总结,抑制细模态PM排放存在困难。笔者分析了细模态PM的形成机理(焦炭颗粒的破碎、矿物质熔融聚合、外在矿物质破碎、表面灰粒的脱落)及主要影响因素,探讨了模拟研究进展并指出未来研究重点。煤灰PM粒径分布主要是焦炭颗粒破碎与矿物质聚合行为这2个因素相互竞争的结果。破碎行为使得细模态PM数量增多粒径减小,而矿物质聚合使得PM数量减小,有利于粗模态PM形成。影响PM形成的主要因素有孔隙结构、燃烧模式与焦炭粒径。孔隙率较高的煤胞型焦炭相较于其他结构焦炭更易发生破碎,产生更多细模态PM。增加温度与氧含量,降低粒径均有助于PM生成,但较高温度下灰粒的聚合可能导致粒径分布倾向于粗模态PM。破碎行为对焦炭燃烧特性模拟大致分为群体平衡模型和逾渗模型2类。基于细模态PM形成机理与影响因素,认为逾渗模型考虑了焦炭本身孔隙结构,更适于模拟焦炭破碎行为。本征动力学燃烧模型与逾渗模型的结合是准确预测灰颗粒粒径分布的关键,是下一步的研究重点。

关键词:煤焦燃烧;细模态颗粒物;形成机理;逾渗模型

中图分类号:TQ53

文献标志码:A

文章编号:1006-6772(2019)03-0009-10

Formation mechanism and research progress of fine mode particle matter during coal char combustion

LIU Siqi,NIU Yanqing,WEN Liping,YAN Bokang,WANG Denghui,HUI Shien

(School of Energy and Power Engineering,Xi'an Jiaotong University,Xi'an 710049,China)

Abstract:In order to control the emission of particulate matter(PM) from coal combustion,it is necessary to have a thorough understanding of the emission rule and formation mechanism of PM.During pulverized coal combustion,PM can be divided into three formation modes:coarse mode,fine mode,and ultrafine mode.Compared to the coarse mode,the fine mode particles account for a larger proportion,and affect human health and atmospheric environment due to their small sizes and enrichment characteristics.Besides,the systemic summary of formation mechanism and research progress on fine mode PM are relatively lacking,compared with that of ultrafine mode,and it is difficult to suppress the emission of the fine mode PM.In this paper,the formation mechanisms of fine mode PM(char fragmentation,mineral melt coalescence,exterior mineral fragmentation and ash shedding) as well as the main influencefactors were analyzed.The research progress of simulationwere discussed and the research emphasis in future was pointed out.The particle size distribution of PM in coal ash turns out to be the result of competition between the char fragmentation and mineral aggregation.The fragmentations results in the increase of amount and the decrease of particle size of fine mode PM,while mineral aggregation leads to the amount decrease of PM,which is conducive to the formation of coarse mode PM.The main factors affecting the formation of PM arepore structure,combustion mode and char particle size.With relatively higher porosity,char cenospheres are more likely to broken up into more fine mode PM than other chars.Both increasing temperature,oxygen content and decreasing particle size are helpful to the formation of PM,but the aggregation of ash particles at higher temperature may lead to the particle size distribution towards coarse mode PM.The simulation of coke combustion characteristics by fragmentation behavior is mainly divided as population balance model and percolative fragmentation model.On the basis of the formation mechanism and influencing factors of fine mode PM,the percolative model is more suitable for simulating the char fragmentation,which takes the porous char structure into account.Therefore,the combination of kinetics combustion model and percolative fragmentation model is the key for the accurate prediction on the ash particle size distribution,which is the next research focus.

Key words:coal char combustion;fine mode particle matter;formation mechanism;percolative model

收稿日期:2019-01-18

责任编辑:白娅娜

DOI:10.13226/j.issn.1006-6772.19011803

基金项目:国家自然科学基金面上资助项目(51776161);陕西省自然科学基础研究计划资助项目(2018JQ5010)

作者简介:刘思琪(1995—),女,河南洛阳人,博士研究生,从事燃煤颗粒物污染排放控制研究。E-mail:1193562584@qq.com。

通讯作者:牛艳青(1985—),男,副教授,博士。E-mail:yqniu85@mail.xjtu.edu.cn

引用格式:刘思琪,牛艳青,温丽萍,等.煤焦燃烧过程中细模态颗粒物的生成机理及研究进展[J].洁净煤技术,2019,25(3):9-18.

LIU Siqi,NIU Yanqing,WEN Liping,et al.Formation mechanism and research progress of fine mode particle matter during coal char combustion[J].Clean Coal Technology,2019,25(3):9-18.

0 引 言

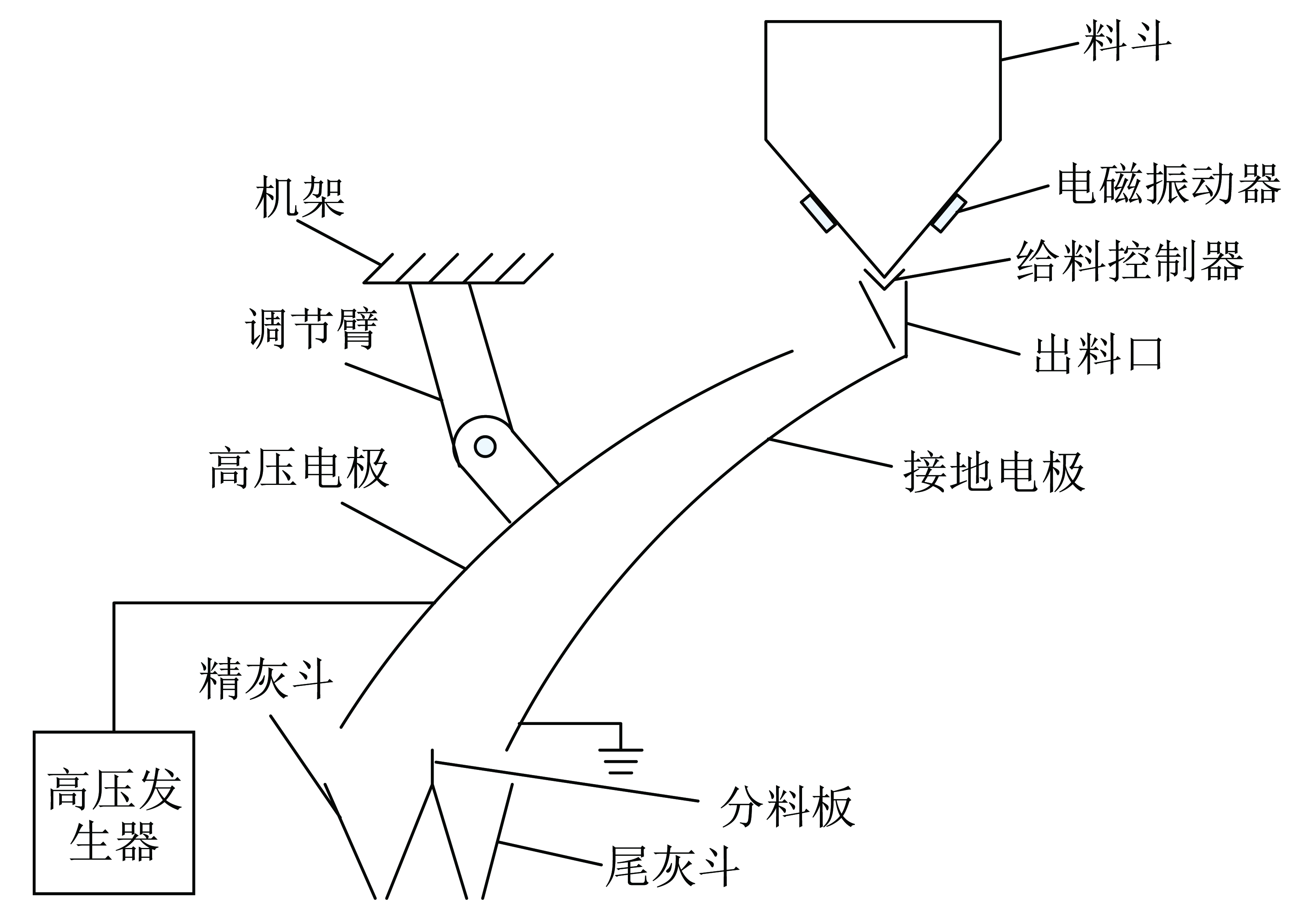

煤炭由于其丰富的储量和低廉的价格,在过去几十年一直是中国主要能源来源。根据BP公司2018年发布的《BP能源展望2018》,预计2040年煤炭仍是最主要发电能源,约占30%[1]。这种能源结构使我国空气污染呈煤烟型特点。目前,静电除尘器已成为我国燃煤电厂应用最广泛的除尘装置,占90%以上。然而电除尘装置对排放颗粒物(particle matter,PM),特别是细微PM收集效率相对较低。随着PM粒径由PM10+向PM2.5及PM1递减,静电除尘器收集效率分别由99.9%锐减为95%~99%乃至85%~95%[2]。PM2.5占煤炭燃烧排放颗粒物数量的80%以上。由于这些可吸入颗粒物粒径较小,富集有毒痕量元素,易进入鼻喉沉积在肺部导致呼吸系统疾病[3]。实现燃煤颗粒物污染排放控制需对颗粒物排放规律及生成机理进行深入研究。

经典研究将煤粉燃烧过程中产生飞灰颗粒粒径分布描述为双模态[3-5],包括1个超细模态和1个粗模态。研究显示,超细模态颗粒物粒径定义在1 μm以下,又称亚微米颗粒物,质量虽然只占飞灰总质量的0.2%~2.2%,其数量却是粗模态PM的102~104倍[3]。而粗模态PM粒径大于1 μm,又称超微米颗粒物,主要来源于焦炭燃烧后的残留物。Linak等[6]、Seames[7]、于敦喜等[8-10]研究发现,除了超细模态与粗模态,燃煤颗粒物还存在一个为人忽略的中间模态,又称作破碎细模态(fine-fragmentation mode,FFM),简称细模态。Seames等[7]对3个煤种进行燃烧试验,通过低压撞击器得到颗粒的质量粒径分布,发现3种燃煤颗粒物粒径均呈现三模态分布。Linak等[6]总结得出中间模态PM的存在是一个固有事实,而非偶然现象。超细模态PM粒径一般小于0.4 μm,细模态PM粒径则位于0.4 μm到数微米间,而粗模态PM,即超微米颗粒物,其粒径位于更高粒径处。与粗模态PM相比,细模态PM占排放颗粒物的大部分,其小粒径与富集性特点对人体健康及大气环境危害不容忽视。同时,相对于形成过程与机理相对成熟的超细模态PM,基于煤焦燃烧过程的复杂性和细微颗粒物的非稳态、非均一性,细模态PM形成机理及研究进展尚缺乏系统总结,在此基础上抑制细模态PM排放存在困难。

因此,本文基于现有研究成果,分析了燃煤细模态PM形成机理和细模态PM形成主要影响因素,包括孔隙结构、燃烧模式及焦炭粒径;论述了细模态PM模拟研究进展及不足之处,以期为煤焦燃烧时降低细模态PM排放提供研究思路。

1 煤焦燃烧过程中细模态PM形成机理

不同模态颗粒物其物理化学性质差异显著,表明其具有不同的形成机理。Tian等[11]和Wen等[12]总结为:① 矿物质气化—同相成核—异相凝结—凝并;② 脱挥发分时煤胞破裂;③ 焦炭燃烧过程中破碎;④ 矿物质熔融聚合;⑤ 外部矿物颗粒的破碎;⑥ 焦炭表面灰粒燃烧过程中脱落。

对于不同燃烧条件与燃料特性,并非所有机理都对颗粒物形成起主要作用。通常认为反应机理① 主要决定超细模态颗粒物生成[5,13-16],而反应机理②~⑥则是粗模态和细模态颗粒物形成的主要途径。由于本文仅考虑焦炭燃烧过程中的破碎,因此在脱挥发分阶段的PM粒径影响机理均不考虑,如挥发性气体累积造成的热应力与内部压力导致煤粒剧烈破碎[17-19]。

大量研究表明,焦炭燃烧产生灰颗粒粒径分布主要是焦炭所含表面及内部矿物质熔融聚合,以及实际燃烧过程中焦炭颗粒的破碎这2个因素相互竞争产生的结果[20-21]。此外,外部矿物颗粒的破碎以及焦炭表面灰粒的脱落也在一定程度上影响灰颗粒的粒径分布。

1.1 焦炭颗粒的破碎

煤焦破碎可以减缓灰粒粒径的增长,并最终对飞灰粒径分布产生影响。如果焦炭完全破碎而不考虑矿物质熔融聚合对灰粒影响,细小焦炭碎片携带内含物分散开继续燃烧,最终形成灰粒粒径偏小,数量增多,其分布规律近似于煤中矿物颗粒分布。焦炭完全不破碎时,矿物熔融聚合程度明显,最终形成的灰粒粒径大而数量少。煤焦实际燃烧过程中破碎介于这2种极端状况之间,破碎行为使灰粒粒径减小而数量增多[22]。

Xu等[21]将破碎类型总结为3类:二次破碎、逾渗破碎与磨损破碎(图1)。不同破碎在不同燃烧系统中发挥作用也不同。流化床燃烧中,由于煤粒被高密度的床料包围,燃料与沙粒或石灰石剧烈碰撞产生破碎,因此以上破碎类型均有发生。而在炉内燃烧时,小粒径煤粉随携带气进入炉内完成进料,因此颗粒间的碰撞及磨损破碎相比流化床可忽略,逾渗破碎是焦炭燃烧的主要破碎形式。文献[23]研究表明煤焦破碎实际上就是逾渗破碎。逾渗现象指的是在逾渗阈值附近系统联结性发生突变,而逾渗破碎就是固态网络状焦炭结构向完全破碎状态的转变。逾渗破碎的发生需通过判断焦炭结构的连接性确定,其产生的碎片尺寸不定,范围较大。当焦炭颗粒由于氧化反应消耗焦炭而导致其不能保持结构连接性时,可认为破碎行为发生,产生的碎片继续燃烧最终形成飞灰颗粒。

图1 煤焦燃烧过程中破碎机理

Fig.1 Fragmentation mechanism of coal char combustion

1.2 矿物质熔融聚合

Kang等[24]对煤焦燃烧过程中灰行为进行较为系统的模拟,如图2所示。随着氧化反应的进行,碳表面逐渐消退,将包含其中的矿物质颗粒暴露出来。因此,焦炭表面灰粒越来越拥挤,当灰粒距离足够近时,两熔融灰粒聚合形成更大灰粒,其质量为两熔融灰粒质量之和。随着熔融聚合过程进行,焦炭表面灰粒持续增大,直至内部孔隙使灰粒发生分隔行为粒径减小。

图2 焦炭燃烧过程中矿物质聚合示意

Fig.2 Illustration of minerals coalescence during coal char combustion

灰粒聚合程度对飞灰颗粒最终粒径分布具有重要影响,通常采用基于3种假设的3种模型[25-26]进行描述。

1)全聚合模型:一个煤粒燃烧产生一个飞灰颗粒,即煤中矿物质不考虑破碎等因素完全聚合,形成单个灰粒的质量与成分来源于煤中所有矿物质的累积。事实上,煤焦燃烧或多或少发生破碎,但人工合成缺乏大孔结构的焦炭则不易破碎。Helble等[22]试验证明燃烧无大孔的合成焦粒,最终可得到矿物质聚合而成的一个大灰粒。

2)非聚合模型:单个矿物颗粒转化形成一个飞灰颗粒。煤中矿物质颗粒不发生聚合,最终产生飞灰粒径分布与矿物颗粒粒径分布密切相关。

3)部分聚合模型:介于上述2种模型之间的一种描述方法,煤中矿物部分聚合。

图3为采用3种模型分析了不同聚合程度对灰粒径dp分布的影响(Newsland煤,1 573 K,20% O2)。相比于其他2种模型,全聚合模型预测出更粗的粒径分布,在细粒径范围内与试验值相差明显。这是由于煤粒中内在矿物质完全聚合,形成灰粒粒径显著增大。另一方面,特别是低粒径区域(<20 μm),非聚合模型模拟得到的灰粒粒径略小于试验与部分聚合模型结果。非聚合模型所得模拟值与部分聚合模型相近,这可能是由于大部分焦炭颗粒(66%)为易破碎的煤胞结构。因此与其他2种模型相比,部分聚合模型与试验值吻合最好。

图3 全聚合、非聚合与部分聚合模型预测灰粒粒径分布与试验值比较[28]

Fig.3 Comparison between experimental data and prediction on the ash size distribution from full-coalescence,partial coalescenceand no-coalescence models[28]

1.3 外在矿物质破碎

大部分矿物质可直接转化为飞灰颗粒,但仍有一些会发生破碎,对细模态PM生成产生影响。Yan[26]发现内在矿物含量高的煤聚合行为较为明显,而外在矿物含量高的煤破碎行为较为明显。Raask[27]研究了快速加热时不同外部矿物质的破碎行为,得到结论如下:① 硅酸盐矿物(石英、伊利石及云母)未观察到破碎行为。因此,即使在2 000 K下快速加热硅酸盐矿物质,仍不会产生大量亚微米PM。② 观察到黄铁矿颗粒由于含硫气体逸出而发生破碎。③ 碳酸盐矿物(菱铁矿、铁白云石及方解石)在高加热速率下由于二氧化碳的释放而发生剧烈破碎。燃烧过程中矿物颗粒的破碎表现为一种随机行为,通常用随机方法如Poisson分布进行描述。外部矿物破碎可能会使飞灰最终粒径分布小于原本矿物颗粒。

1.4 表面灰粒的脱落

由于脱挥发分阶段挥发性气体的快速释放,造成焦炭颗粒快速旋转[29]。因此,在离心力与重力的作用下旋转焦炭表面的熔融灰粒可能脱落形成细模态PM。

图4 不同燃烧条件下不同粒径灰粒脱落条件[22]

Fig.4 Ash shedding conditions of ash particles with different sizes under various combustion conditions[22]

Helble等[22]分别考虑了使灰粒附着在焦炭表面的表面张力与使灰粒脱落的离心力与重力,通过计算比较2种力的大小来判断灰粒状态。引入脱落系数R表示灰粒脱落倾向,R定义为离心力与重力之和与表面张力之比。当R>1时灰粒可从表面脱落,R<1时脱落不发生。不同燃烧条件下不同粒径灰粒脱落条件如图4所示。1 750 K下100 μm焦炭颗粒旋转频率f=103 s-1时,只有粒径超过80 μm的灰粒可能从表面脱落,而2 300 K时粒径则要超过200 μm,显然实际情况下不可能。因此,在实际燃烧条件下,由于高速旋转而导致的灰粒脱落不会发生,与Monroe[30]得出结论类似。

2 煤焦燃烧过程中细模态PM形成主要影响因素

2.1 孔隙结构

2.1.1 焦炭结构的生成

煤粉脱挥发分过程对焦炭物理结构存在重要影响[31],而结构的改变又与煤粒膨胀行为密切相关。为了表征煤粒脱挥发分中的膨胀程度,引入膨胀比概念,将其定义为焦炭平均粒径与初始煤粒平均粒径之比。膨胀比越大,煤粒膨胀越剧烈。

图5 加热速率对不同煤阶煤物理结构的影响

Fig.5 Effects of heating rates on physical structure of coals at different ranks

煤粉颗粒膨胀比和孔隙率与加热速率的关系如图5所示(图中实心为烟煤;空心为低阶煤;星型符号为均值)[18,32-40]。由图5可知,起始阶段烟煤中焦炭的膨胀比和孔隙率随着加热速率的增加而增加,加热速率约达到5×103 K/s后,随加热速率增加,膨胀比和孔隙率降低。膨胀比和孔隙率的增加是由于在颗粒内部形成挥发物的速率比挥发分通过孔逃逸的释放速率更快,气体在颗粒内部累积从而使颗粒膨胀[40]。然而,在较高的加热速率(接近105 K/s)下,瞬间产生的挥发物的释放速率快于膨胀过程中的弛豫时间,导致膨胀比和孔隙率进一步降低[34]。此外,由于烟煤的热塑性较高,其在高加热速率下的平均孔隙率和膨胀比相对低阶煤高,在软化阶段形成更容易形成薄壁煤胞。

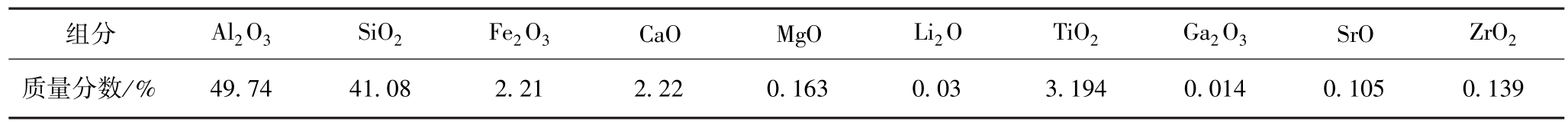

当煤焦颗粒经较长时间再凝固时,焦炭颗粒物理结构被最终确定。3种煤焦结构分类见表1。基于孔隙率、壁厚和孔隙尺寸分布可将焦炭结构分为3组[41-42],分别为煤胞型(Group I)、混合型(Group II)和致密型(Group III)。煤胞型焦炭颗粒中间具有较大尺寸孔隙,而较小孔隙则不均匀分布于煤胞薄壁内。因此,煤胞颗粒孔隙率一般大于80%,反应气体燃烧过程中较易扩散入颗粒内部。而密实型焦炭内部则不存在大孔隙,颗粒主要由致密的碳质材料组成,其孔隙率相对较小,一般低于50%。反应气体的扩散取决于颗粒内部大孔或小孔。与致密型焦炭相比,混合型焦炭也具有高孔隙率,但在颗粒内具有相当均匀分布的不同尺寸孔隙,且这些孔隙尺寸小于煤胞中间的孔隙尺寸。

表1 3种煤焦结构分类[39]

Table 1 Three kinds of coal char structure classification[39]

对于煤粒与焦炭而言,孔隙结构是一个相当复杂的系统,其孔隙尺寸与空间构型均表现出高度非均匀性。孔隙随机空间分布于碳基质中,彼此连接交叉[43]。多孔系统的孔隙尺寸一般表征为圆柱孔的直径或裂缝宽度[44]。孔隙直径(或裂缝宽度)小于2 nm定义为小孔,孔隙直径大于50 nm定义为大孔,直径2~50 nm定义为中孔[45]。小孔占据了颗粒内比表面积的90%,最终为焦炭反应提供可用区域,而中孔和大孔则主要影响焦炭孔隙率,为反应气体质量输送提供通道。值得注意的是,并非所有孔隙都对焦炭破碎起决定作用,主要是颗粒内部大孔起重要作用[22,46-47]。

2.1.2 不同结构焦炭PM形成

焦炭孔隙结构是引起破碎行为的决定性因素。煤粒作为一个具有多种孔隙裂纹的固体微团,在脱挥发分过程中,随着挥发气体由这些孔隙析出,其内部结构发生巨大变化,表现为新孔产生,旧孔消亡,孔径扩大或缩小等[40,48-49]。一般来说,烟煤由于镜质组成分较高,在脱挥发分过程中易膨胀而生成多孔薄壁煤胞结构,而低阶煤粒几乎不膨胀,其煤焦孔隙率较低[34]。不同结构焦炭燃烧过程中数量百分比[50]与飞灰粒径分布[46]如图6所示(w为飞灰质量分数)。

图6 不同结构焦炭燃烧过程中数量百分比与飞灰质量分布

Fig.6 Number concentration and fly ash mass distributions of chars combustion with different structures

煤胞型焦炭(Group Ⅰ)颗粒中心存在较大孔洞,矿物质分布于球壳的碳基质中,因此在燃烧初期相较于致密型焦炭(Group Ⅲ)更易发生破碎[51],且壁面越薄,破碎越剧烈,导致燃烧过程中煤胞型焦炭数量剧烈减少,如图6(a)所示。同时,焦炭剧烈的破碎行为降低了矿物质聚合程度。煤胞型焦炭产生碎片中,只有含有1个以上矿物颗粒的碎片能发生聚合现象,导致煤胞型焦炭生成飞灰的质量平均粒径小于致密型焦炭的飞灰粒径,如图6(b)所示。

更为复杂的是,燃烧过程中不同类型焦炭的结构会发生转变,造成数量占比的变化。煤胞型焦炭破碎产生的部分碎片并未立即燃尽,这些焦炭碎片具有致密型结构,导致致密型焦炭颗粒数量增加。部分混合型焦炭在燃烧过程中随着碳燃尽,其壁厚降低,结构变为煤胞型。这也是燃尽率达87%时煤胞型焦炭仍存在的部分原因。

Kerstein和Niksa[53]首次利用逾渗模型对焦炭破碎发生时的临界孔隙率进行分析预测,结果显示对于均一样品来说其临界孔隙率为0.7,对于非均一样品则需要进一步修正。Kerstein和Niksa还在动力控制区对不同特性合成焦的破碎行为进行研究,发现其临界破碎孔隙率均在50%~85%,如图7所示,这与模拟吻合较好。而Zhang等[52]在动力控制区观察到不同现象,所用合成焦在燃烧过程中并没有破碎成细小碎片。这种现象可能是由于碳转化过程中,焦炭中大孔孔隙率和小孔孔隙率均小于临界孔隙率0.7,因此整个颗粒不发生逾渗破碎。

图7 不同合成焦的破碎临界孔隙率[53]

Fig.7 Critical porosity of fragmentation of different cokes[53]

2.2 燃烧模式

燃烧模式也是焦炭破碎的重要因素。如果煤粒燃烧处于动力控制区,反应气体扩散至焦炭内部进行氧化反应,导致孔隙的扩张与合并。燃烧进行到一定程度时,由于碳的消耗,焦炭结构不足以维持其稳定性,这时焦炭颗粒解体形成飞灰[54]。而对于扩散控制区的焦炭而言,反应仅在焦炭外表面进行。焦炭颗粒尺寸的减少被认为是表面气化反应与表面逾渗破碎的综合结果[55]。处于扩散控制区时,焦炭表面大孔孔隙率高于颗粒内部孔隙率达到临界孔隙率时,焦炭表面先发生破碎[56],形成大量细小碎片与焦炭颗粒分离。后续燃烧时这些细小碎片内部含有矿物颗粒可能直接转化为细模态飞灰颗粒。当焦炭遵循缩球模型时,表面未脱落灰粒,与新暴露出的内含物和其他表面灰粒接触,粒径增加。

焦炭的不同燃烧模式对颗粒生成影响不同,如图8所示。增加O2浓度(50%O2),反应气体足够扩散进入焦炭颗粒内部。发生在内表面的氧化反应使得焦炭内部孔隙尺寸增大,孔隙率增加。内部外部同时进行的氧化反应使得焦炭结构呈现非均匀性,变得更加脆弱。因此焦炭颗粒更容易发生解体,破碎成碎片,最终形成细模态颗粒物。试验结果表明,O2浓度越高,发生在焦炭颗粒内部的氧化反应使颗粒更易破碎。

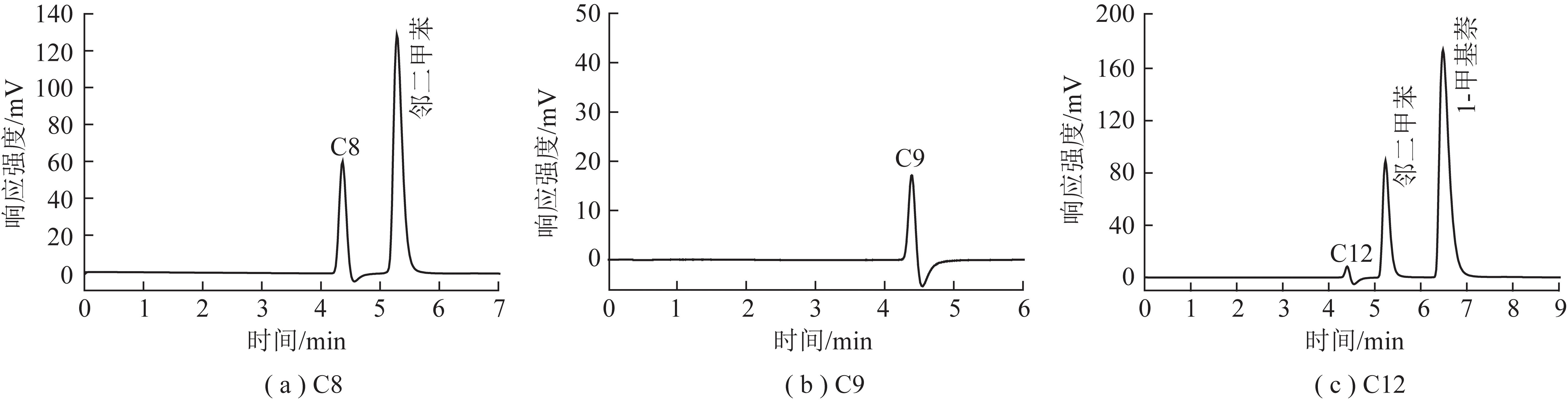

图8 不同燃烧工况下细模态PM粒径分布[58]

Fig.8 Particle size distributions of fine mode PM under different combustion conditions[58]

而温度对细模态PM生成影响则存在争议[9,20,57]。一方面,温度升高使得颗粒破碎程度加深,有利于细模态灰生成[9,58]。另一方面,飞灰形成的另一个重要因素为焦炭表面的灰粒熔融聚合现象,高温度下更多熔融相生成促进灰粒聚合,可能阻碍了细模态灰生成。因此最终细模态PM随温度的变化取决于破碎与聚并过程的相互竞争。Zhang等[59]针对这种现象提出了一种矿物质组分标准用于定量评估温度升高时矿物质熔融对细模态PM生成影响。当矿物成分满足w(SiO2)/w(Al2O3)=1~3及w(MgO+CaO+Fe2O3)/w(MgO+CaO+Fe2O3+SiO2+Al2O3)≈ 0.25时,矿物熔融达到最大化,此时升高温度对细模态PM生成无显著影响。而矿物组分不符合此标准时,随着温度升高,细模态PM生成增加。

2.3 焦炭粒径

研究表明焦炭粒径的增加导致了细模态PM减少[9,60-62],如图9所示(m为1 g焦炭燃烧产生灰的质量,mg/g)。这可能由于增加焦炭颗粒粒径能促使燃烧状态由动力控制向扩散控制转变,从而影响焦炭燃烧温度,进而对细模态PM生成造成影响。而Liaw等[63]虽得到一致的试验结果,但其认为由于焦炭粒径越大,其中大孔孔隙率越小,降低了焦炭破碎程度。Yu等[9]则认为由于焦炭粒径越小,其中细小颗粒含量越高,细模态PM来源于煤中细小颗粒的直接转化。颗粒粒径对细模态PM影响较为复杂,未来还需更为深入的研究。

图9 不同焦炭粒径细模态PM粒径分布(1 573 K,20%O2)[63]

Fig.9 Particle size distributions of fine mode PM of different chars(1 573 K,20%O2)[63]

3 煤焦燃烧过程中细模态PM形成模拟研究进展

许多模型研究了破碎行为对焦炭燃烧特性的影响,可大致分为两类:群体平衡模型和逾渗模型。其中群体平衡模型可通过一系列平衡方程来描述破碎演变,方程中包括颗粒随燃烧的消耗与破碎的生成;而逾渗模型直观模拟出大孔存在时焦炭燃烧过程中颗粒的解体破碎问题。

近年来,Tilghman等[64]在群体平衡方程的基础上,开发出一种用于混合控制区的焦炭燃烧模型,该模型不仅考虑到表面反应带来的粒径变化,内部反应带来的密度变化,还考虑到逾渗破碎行为对粒径与密度的影响。单位时间间隔内某粒径和密度箱中颗粒数量的变化由外反应、内反应与颗粒破碎行为所带来变化决定(式(1))。

(1)

式(1)右第1项考虑了由于焦炭颗粒燃烧过程中粒径、密度的降低和破碎行为而离开“箱”的数目,第2、3项分别考虑了由于粒径和密度改变进入“箱”的数目,最后一项考虑了由于破碎行为进入“箱”的数目。其中,下角字母i,j为对应的粒径级数;k,m为密度级数;N为焦炭颗粒数目;C、D、S分别为单位时间内由于粒径、密度的降低和破碎行为数目变化比例;bi,j为焦炭由于破碎进入新一级的比例;Pi,j,k,m为颗粒由粒径j变化为i,同时由密度m到k的数目变化比例。

这些模型虽考虑焦炭燃烧破碎及灰行为,但往往忽略了煤焦本身的物理特性如表面形貌、孔隙结构等,因此无法深入描述孔隙结构、颗粒尺寸、破碎行为随时间的演化规律。为解决这一问题,研究者将多孔焦炭颗粒表示为多维离散化空间,建立逾渗模型进行模拟。研究思路可大体分为两类:通过判断孔隙率是否超过破碎临界值确定破碎发生[52,56,65-66],以及利用巧妙算法尽可能逼近真实破碎物理过程[24,67-69]。

当焦炭燃烧处于动力控制区时,其Thiele模数相对较高,可能其边界孔隙率先于中心孔隙率达到破碎临界值;而当Thiele模数降低时,反应遍及颗粒内部,各部分解体同时发生[56]。Kerstein等[53]同时对6种不同含碳物质在I区破碎时对应的临界孔隙率进行试验,发现孔隙率在50%~85%。Miccio等[66]引入逾渗破碎速率Ri,该无量纲参数同时考虑了边界与均匀逾渗破碎(式(2))。

(2)

其中,R0为初始逾渗破碎速率;εcr为临界孔隙率;ε为孔隙率;ν为逾渗速率指数。产生碎片由式(3)[65]计算。

(3)

式中,Gperc,i为由于逾渗破碎的生成速率;Gchem,i为由于化学反应的生成速率。

Sandmann等[70]最早通过建立离散化焦炭模型模拟气化反应中孔隙演变与焦炭破碎。其用许多胞室描述一定孔径范围内的孔隙结构,其中被占据的胞室表示固体组分,空胞表示焦炭内孔隙。孔隙的数量和尺寸通过概率分析计算得出以符合期望值。焦炭反应时,最外层被占胞室逐层移走变为空胞。通过模拟结果得出最大反应速率出现在碳中间转化阶段,同时大孔在焦炭破碎中作用很大。

逾渗模型中的氧气扩散[69]与焦炭破碎[25]如图10所示(箭头为氧气移动方向)。Suzuki等[69]首次尝试利用逾渗模型对煤粒整个燃烧过程进行模拟。此模型中,Suzuki根据煤的工业分析数据将网格分为焦炭C、挥发分V、灰A和孔隙,不仅考虑了热解过程中颗粒的膨胀行为,还考虑了燃烧过程中焦炭颗粒的破碎及矿物颗粒的聚合等行为。反应时O2随机向6个相邻区域移动,除非移动位置被O2、焦炭、灰分和挥发分占据。图10(b)中,1、2、3、4分别代表焦炭被氧化反应移除的顺序。当O2达到焦炭位置时,与焦炭反应产生CO/CO2,而最外层标记为1的焦炭最先反应移除,其次为标记为2的焦炭。当2层被移除后,原来的焦炭颗粒产生了2个互不连接的碎片(3层),这时可认为焦炭发生了破碎行为。

图10 逾渗模型中的氧气扩散与焦炭破碎

Fig.10 Oxygen diffusion and char fragmentation in percolative model

这些模型虽从不同角度揭示了煤焦破碎或残灰颗粒的形成,但截至目前还没有一个模型能全面描述这些过程,且许多模型的假设与实际测量结果并不相符,因此关于煤焦破碎成灰的模拟研究还不够完善。

4 结 语

煤焦燃烧过程中产生的PM可分为3类:超细模态、细模态及粗模态PM。其中燃烧产生灰颗粒粒径分布主要是焦炭所含表面及内部矿物质熔融聚合,以及实际燃烧过程中焦炭颗粒的破碎这2个因素相互竞争产生的结果。外在矿物质破碎、表面灰粒的脱落也在一定程度上对PM形成有贡献。破碎行为使得细模态PM数量增多粒径减小,而矿物质聚合使得PM数量减小,有利于粗模态PM形成。孔隙率较高的煤胞型焦炭相较于其他结构焦炭更易发生破碎,产生更多PM。增加温度与氧含量,降低粒径均有助于PM生成,但较高温度下灰粒的聚合可能导致粒径分布倾向于粗模态PM。基于细模态PM形成机理与影响因素,逾渗模型考虑了焦炭本身孔隙结构,更适于模拟焦炭破碎行为。因此本征动力学燃烧模型与逾渗模型的结合是准确预测灰颗粒粒径分布的关键,是下一步的研究重点。

参考文献:

[1] BP.BP energy outlook[R].London:BP Energy Economics,2018.

[2] YAO Q,LI S Q,XU H W,et al.Reprint of:Studies on formation and control of combustion particulate matter in China:A review[J].Energy,2010,35(11):4480-4493.

[3] MCELROY M W,CARR R C,ENSOR D S,et al.Size distribution of fine particles from coal combustion[J].Science,1982,215:13-19.

[4] DAMLE A S,ENSOR D S,RANADE M B.Coal combustion aerosol formation mechanisms:A review[J].Aerosol Science and Technology,1982,1(1):119-133.

[5] NEVILLE M,QUANN R J,HAYNES B S,et al.Vaporization and condensation of mineral matter during pulverized coal combustion[J].Symposium on Combustion,1981,18(1):1267-1274.

[6] LINAK W P,MILLER C A,SEAMES W S,et al.On trimodal particle size distributions in fly ash from pulverized-coal combustion[J].Proceedings of the Combustion Institute,2003,29:441-447.

[7] SEAMES W S.An initial study of the fine fragmentation fly ash particle mode generated during pulverized coal combustion[J].Fuel Processing Technology,2003,81(2):109-125.

[8] YU Y X,XU M H,YAO H,et al.Char characteristics and particulate matter formation during Chinese bituminous coal combustion[J].Proceedings of the Combustion Institute,2007,31(2):1947-1954.

[9] YU D X,XU M H,YAO H,et al.Mechanisms of the central mode particle formation during pulverized coal combustion[J].Proceedings of the Combustion Institute,2009,32(2):2075-2082.

[10] YU D X,XU M H,YAO H,et al.A new method for identifying the modes of particulate matter from pulverized coal combustion[J].Powder Technology,2008,183(1):105-114.

[11] TIAN C,LU Q,LIU Y,et al.Understanding of physicochemical properties and formation mechanisms of fine particular matter generated from Canadian coal combustion[J].Fuel,2016,165:224-234.

[12] WEN C,XU M,YU D,et al.PM10 formation during the combustion of N2-char and CO2-char of Chinese coals[J].Proceedings of the Combustion Institute,2013,34:2383-2392.

[13] QUANN RJ,NEVILLE M,JANGHORBANI M,et al.Mineral matter and trace-element vaporization in a laboratory-pulverized coal combustion system[J].Environmental Science & Technology,1982,16(11):776-781.

[14] NIU Y,LIU X,WANG S,et al.A numerical investigation of the effect of flue gas recirculation on the evolution of ultra-fine ash particles during pulverized coal char combustion[J].Combustion and Flame,2017,184:1-10.

[15] NIU Y,WANG S,SHADDIX C R,et al.Kinetic modeling of the formation and growth of inorganic nano-particles during pulverized coal char combustion in O2/N2 and O2/CO2 atmospheres[J].Combustion and Flame,2016,173:195-207.

[16] NIU Y,YAN B,LIU S,et al.Ultra-fine particulate matters(PMs) formation during air and oxy-coal combustion:Kinetics study[J].Applied Energy,2018,218:46-53.

[17] GRAY V R.The role of explosive ejection in the pyrolysis of coal[J].Fuel,1988,67(9):1298-1304.

[18] ZYGOURAKIS K.Effect of pyrolysis conditions on the macropore structure of coal-derived chars[J].Energy & Fuels,1993,7(1):33-41.

[19] DACOMBE P J,HAMPARTSOUMIAN E,POURKASHANIAN M.Fragmentation of large coal particles in a drop-tube furnace[J].Fuel,1994,73(8):1365-1367.

[20] BUHRE B,HINKLEY J,GUPTA R,et al.Fine ash formation during combustion of pulverised coal-coal property impacts[J].Fuel,2006,85(2):185-193.

[21] XU M,YU D,YAO H,et al.Coal combustion-generated aerosols:Formation and properties[J].Proceedings of the Combustion Institute,2011,33(1):1681-1697.

[22] HELBLE J J,SAROFIM A F.Influence of char fragmentation on ash particle-size distributions[J].Combustion and Flame,1989,76(2):183-196.

[23] MITCHELL R E,AKANETUK A E J.The impact of fragmentation on char conversion during pulverized coal combustion[J].Symposium on Combustion,1996,26(2):3137-3144.

[24] KANG S G,HELBLE J J,SAROFIM A F,et al.Time-resolved evolution of fly ash during pulverized coal combustion[J].Symposium on Combustion,1989,22(1):231-238.

[25] KANG S G.Fundamental studies of mineral matter transformation during pulverized coal combustion:Residual ash formation[D].Cambrige:Massachusetts Institute of Technology,1991.

[26] YAN L.CCSEM analysis of mineral in pulverized coal and ash formation modeling[D].Newcastle:The University of Newcastle,2000.

[27] RAASK E.Mineral Impurities in coal combustion:Behavior,problems,and remedial measures[M]:New York:Hemisphere Publishing,1985.

[28] YAN L,GUPTA R P,WALL T F.A mathematical model of ash formation during pulverized coal combustion[J].Fuel,2002,81(3):337-344.

[29] KANG S W,SAROFIM A F,BE R J M.Particle rotation in coal combustion:Statistical,experimental and theoretical studies[J].Symposium on Combustion,1989,22(1):145-153.

R J M.Particle rotation in coal combustion:Statistical,experimental and theoretical studies[J].Symposium on Combustion,1989,22(1):145-153.

[30] MONROE L S.An experimental and modeling study of residual fly ash formation in combustion of a bituminous coal[D].Cambrige:Massachusetts Institute of Technology,1989.

[31] YU J,LUCAS J A,WALL T F.Formation of the structure of chars during devolatilization of pulverized coal and its thermoproperties:A review[J].Progress in Energy and Combustion Science,2007,33(2):135-170.

[32] FLETCHER T H.Swelling properties of coal chars during rapid pyrolysis and combustion[J].Fuel,1993,72(11):1485-1495.

[33] GADIOU R,BOUZIDI Y,PRADO G.The devolatilisation of millimetre sized coal particles at high heating rate:The influence of pressure on the structure and reactivity of the char[J].Fuel,2002,81(16):2121-2130.

[34] GALE T K,FLETCHER T H,BARTHOLOMEW C H.Effects of pyrolysis conditions on internal surface-areas and densities of coal chars prepared at high heating rates in reactive and nonreactive atmospheres[J].Energy & Fuels,1995,9(3):513-524.

[35] HAN X,JIANG X,YAN J,et al.Effects of retorting factors on combustion properties of shale char.2:Pore structure[J].Energy & Fuels,2011,25(1):97-102.

[36] LEE C W,SCARONI A W,JENKINS R G.Effect of pressure on the devolatilization and swelling behavior of a softening coal during rapid heating[J].Fuel,1991,70(8):957-965.

[37] LIGHTMAN P,STREET P J.Microscopical examination heat treated pulverized coal particles[J].Fuel,1968,47(1):7-28.

[38] NSAKALA N Y,ESSENHIGH R H,WALKER P L.Characteristics of chars produced from lignites by pyrolysis at 808 ℃ following rapid heating[J].Fuel,1978,57(10):605-611.

[39] YU J,LUCAS J,WALL T,et al.Modeling the development of char structure during the rapid heating of pulverized coal[J].Combustion and Flame,2004,136(4):519-532.

[40] ZENG D,CLARK M,GUNDERSON T,et al.Swelling properties and intrinsic reactivities of coal chars produced at elevated pressures and high heating rates[J].Proceedings of the Combustion Institute,2005,30(2):2213-2221.

[41] BAILEY J G,TATE A,DIESSEL C F K,et al.A Char morphology system with applications to coal combustion[J].Fuel,1990,69(2):225-239.

[42] BENFELL K E,LIU G S,ROBERTS D G,et al.Modeling char combustion:The influence of parent coal petrography and pyrolysis pressure on the structure and intrinsic reactivity of its char[J].Proceedings of the Combustion Institute,2000,28(2):2233-2241.

[43] SIMONS G A.The role of pore structure in coal pyrolysis and gasification[J].Progress in Energy & Combustion Science,1983,9(4):269-290.

[44] WEBB P A,ORR C.Analytical methods in fine particle technology[M].Norcross,GA:Micromeritics Instrument Corporation,1997.

[45] ROUQUEROL J,AVNIR D,FAIRBRIDGE C W,et al.Recommendations for the characterization of porous solids[J].Pure and Applied Chemistry,1994,66(8):1739-1758.

[46] KANG SG,SAROFIM AF,BE R J M.Effect of char structure on residual ash formation during pulverized coal combustion[J].Symposium on Combustion,1992,24(1):1153-1159.

R J M.Effect of char structure on residual ash formation during pulverized coal combustion[J].Symposium on Combustion,1992,24(1):1153-1159.

[47] KANTOROVICH I I,BAR-ZIV E.Role of the pore structure in the fragmentation of highly porous char particles[J].Combustion and Flame,1998,113(4):532-541.

[48] AARNA I,SUUBERG E M.Changes in reactive surface area and porosity during char oxidation[J].Symposium on Combustion,1998,27(2):2933-2939.

[49] ADAMS K E,GLASSON D R,JAYAWEERA S A A.Development of porosity during the combustion of coals and cokes[J].Carbon,1989,27(1):95-101.

[50] WU H W,WALL T,LIU G S,et al.Ash liberation from included minerals during combustion of pulverized coal:The relationship with char structure and burnout[J].Energy & Fuels,1999,13(6):1197-1202.

[51] WALL T F.Mineral matter transformations and ash deposition in pulverised coal combustion[J].Symposium on Combustion,1992,24(1):1119-1126.

[52] ZHANG X,DUKHAN A,KANTOROVICH I I,et al.Structural changes of char particles during chemically controlled oxidation[J].Symposium on Combustion,1996,26(2):3111-3118.

[53] KERSTEIN A R,NIKSA S.Fragmentation during carbon conversion:Predictions and measurements[J].Symposium on Combustion,1985,20(1):941-949.

[54] REYES S,JENSEN K F.Percolation concepts in modeling of gas solid reactions.1:Application to char gasification in the kinetic regime[J].Chemical Engineering Science,1986,41(2):333-343.

[55] REYES S,JENSEN K F.Percolation concepts in modeling of gas solid reactions.2:Application to char gasification in the diffusion regime[J].Chemical Engineering Science,1986,41(2):345-354.

[56] MARBAN G,FUERTES A B.Influence of percolation on the modification of overall particle properties during gasification of porous solids[J].Chemical Engineering Science,1997,52(1):1-11.

[57] FIX G,SEAMES W,MANN M,et al.The effect of combustion temperature on coal ash fine-fragmentation mode formation mechanisms[J].Fuel,2013,113:140-147.

[58] LIU X,XU M,HONG Y,et al.Effect of combustion parameters on the emission and chemical composition of particulate matter during coal combustion[J].Energy & Fuels,2007,21(1):157-162.

[59] ZHANG P A,YU D,LUO G,et al.Temperature effect on cen-tral-mode particulate matter formation in combustion of coals with different mineral compositions[J].Energy & Fuels,2015,29(8):5245-5252.

[60] KRAMLICH J C,NEWTON G H.Influence of coal properties and pretreatment on ash aerosol yield[J].Fuel,1994,73(3):455-462.

[61] NINOMIYA Y,ZHANG L,SATO A,et al.Influence of coal particle size on particulate matter emission and its chemical species produced during coal combustion[J].Fuel Processing Technology,2004,85(8/9/10):1065-1088.

[62] BAXTER L L.Char fragmentation and fly-ash formation during pulverized-coal combustion[J].Combustion and Flame,1992,90(2):174-184.

[63] LIAW S B,CHEN X,YU Y,et al.Effect of particle size on particulate matter emissions during biosolid char combustion under air and oxyfuel conditions[J].Fuel,2018,232:251-256.

[64] TILGHMAN M B,MITCHELL R E.Characterizing char particle fragmentation during pulverized coal combustion[J].Proceedings of the Combustion Institute,2013,34:2461-2469.

[65] MICCIO F.Modeling percolative fragmentation during conversion of entrained char particles[J].Korean Journal of Chemical Engineering,2004,21(2):404-411.

[66] MICCIO F,SALATINO P.Monte-carlo simulation of combustion-induced percolative fragmentation of carbons[J].Symposium on Combustion,1992,24(1):1145-1151.

[67] KUROSE R,MAKINO H,MATSUDA H,et al.Application of percolation model to ash formation process in coal combustion[J].Energy & Fuels,2004,18(4):1077-1086.

[68] KUROSE R,MATSUDA H,MAKINO H,et al.Characteristics of particulate matter generated in pressurized coal combustion for high-efficiency power generation system[J].Advanced Powder Technology,2003,14(6):673-694.

[69] SUZUKI A,YAMAMOTO T,AOKI H,et al.Percolation model for simulation of coal combustion process[J].Proceedings of the Combustion Institute,2003,29:459-466.

[70] SANDMANN CW,ZYGOURAKIS K.Evolution of pore structure during gas-solid reactions-discrete models[J].Chemical Engineering Science,1986,41(4):733-739.