粉煤灰传导感应分选试验研究

摘 要:为提高粉煤灰的综合利用率,减少资源浪费,利用传导感应电选试验台进行粉煤灰分选试验研究,通过改变极板板型、极板电压、极板间距、颗粒粒径等参数研究分选效果的影响因素,对分选产物进行对比。研究结果表明:凹型电极板的碳分选效果相对优于凸型电极板;精灰烧失量随电压增加呈先上升后降低的趋势;板间距增大会削弱板间电场强度及影响颗粒运动;粒径越小灰的烧失量越低,且不易分选。对分选产物分析表明,对于粒径gt;48 μm的粉煤灰分选效果较为理想,而对于细灰的效果则欠佳。分选中精灰烧失量最大可达21.89%,碳回收率最高达53.02%。

关键词:粉煤灰;传导感应;分选;选碳

0 引 言

粉煤灰产生于锅炉燃煤过程,并被烟气除尘装置捕获,是燃煤锅炉的主要副产品。近年来,粉煤灰产量呈逐年递增态势,处理不当会给经济、环境带来巨大的压力[1-2]。同时,粉煤灰本身具有资源化特质,在建筑建材、农业等领域应用前景广阔[3]。但粉煤灰中过多未燃碳的存在会影响粉煤灰品质,限制其综合利用[4],且未燃碳本身也具有较高利用价值,因此研究粉煤灰中碳的分选技术对提高粉煤灰的利用价值具有重要意义。

目前,粉煤灰中碳分选主要以浮选法与电选法为主。浮选法通过灰颗粒与碳颗粒的表面润湿性与可浮性差异实现分选,具有较好的碳分选效果,但成本较高且影响粉煤灰活性[5-6]。电选法则根据未燃碳良好电学性质将其分离,根据荷电方式的不同可分为摩擦荷电、电晕荷电、传导感应荷电等[7]。摩擦荷电分选方法因荷电方式简单而受到重视,开发出了商用设备,如STI带式分选机[8-9],但这一方法受物料的表面性质影响较大,对于粉煤灰的分选效果不理想。电晕荷电方法对于处理微细粒、小比重物料效果不理想,且受结构影响,生产能力受限[10]。传导感应荷电方法广泛应用于国内外选矿行业,具有设备结构合理、处理量大、分选指标高、能耗低等特点[11],但目前鲜见针对这一方法用于粉煤灰分选的研究。本文借鉴选矿设备,设计了一台传导感应分选试验台,以探究分选方法对粉煤灰碳分选的效果。

1 试 验

1.1 试验原料

所用粉煤灰样品为江苏南京市某热电厂的干燥原状粉煤灰,分时段2次取自该厂除尘系统中,经充分混合后作为样品,可有效保证粉煤灰样品的代表性。借助X-射线荧光光谱仪对粉煤灰样品进行分析,化学组成见表1。可知粉煤灰中主要成分为SiO2、Al2O3与未燃碳,其中SiO2、Al2O3的含量达85%以上。

表1 粉煤灰的化学组成

Table 1 Chemical composition of fly ash

%

1.2 试验装置及工作原理

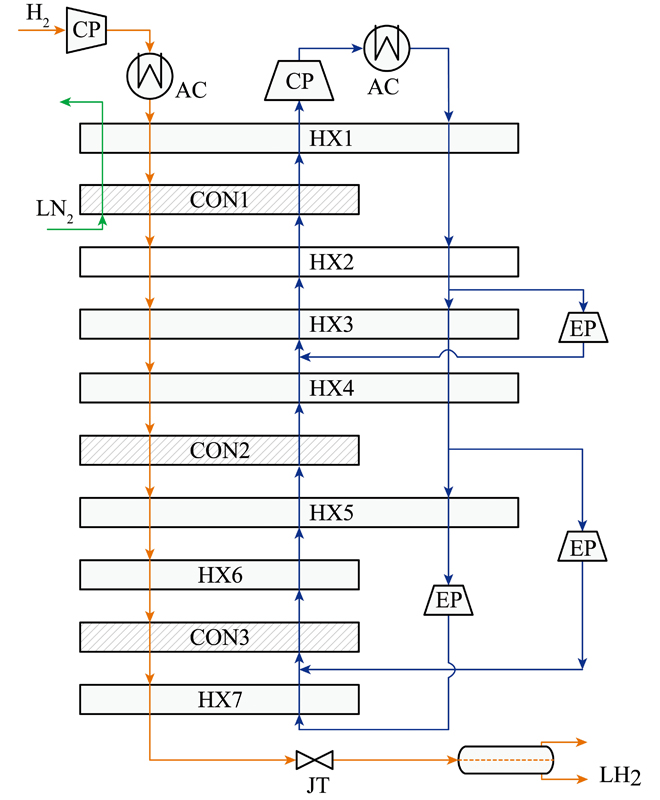

1)传导感应电选试验台:传导感应电选试验台主要由给料装置、荷电分选区以及产品收集装置等3部分组成,其中荷电分选区的极板可更换,极板间距可调,其结构原理如图1所示。

图1 传导感应电选试验台

Fig.1 Sketch of conductive induction charging test bed

2)基本工作原理:物料存储在料斗中,在重力与电磁振动器振打的共同作用向下落入进料口,通过进料口后进入由接地电极与高压电极组成的荷电分选段;在荷电分选段,粉煤灰中的未燃碳颗粒作为良导体迅速带电,而灰颗粒作为不良导体其荷电的速度要慢得多,从而实现未燃碳颗粒在电场力作用下与灰颗粒的分离,最后由分料板、尾灰斗、精灰斗组成的收集装置进行分别收集。

1.3 试验方法及步骤

1)灰样制备:为防止出现小颗粒团聚现象,试验前先将粉煤灰置于电热鼓风干燥箱内,在105 ℃的恒温条件下,鼓风干燥30 min至恒重。取出后,用密封箱密封保存作为试样待用。

2)表征手段:采用X—射线衍射仪(日本理学Smartlab)对粉煤灰样品进行物相分析。

3)化学分析:参照国家标准GB/T 176—2008《水泥化学分析方法》,对试验产物进行制样、检测,然后进行结果分析。

4)电选试验:将密封保存的样品加入到传导感应试验台的料斗中,通过改变极板板型(凹、凸2种形式)、极板电压、极板间距等参数进行分选试验。试验中通过绝缘棒敲打极板,振落极板附着的粉尘,以保证试验台的正常运行。对未分选的灰和分选得到的精灰、尾灰进行称量,分析其烧失量、粒径、残碳量等。

5)数据处理:根据以上数据确立产率、碳回收率、积碳率指标。

![]()

![]()

![]()

式中,η为产率;m0、m1分别为原灰和精灰质量;n0、n1分别为原灰和精灰烧失量;α、β分别为碳回收率和积碳率。

2 结果与讨论

2.1 粉煤灰理化特性分析

采用X射线衍射仪对粉煤灰样品进行物相分析,衍射图谱如图2所示。

图2 粉煤灰XRD衍射图谱

Fig.2 XRD pattern of fly ash

由图2可知,粉煤灰中的主要晶相组成为莫来石(Mullite)、石英(SiO2),还有少量赤铁矿。由于粉煤灰经高温迅速冷却,所以玻璃相在粉煤灰占很大比例。图中15°~70°之间有较大的隆起峰,说明无定形态结构的存在,主要为玻璃体、未燃碳粒。未燃碳粒的介电特性远优于玻璃相的莫来石及石英[12],有利于通过传导感应方式对其进行静电分选。

2.2 极板板型对粉煤灰分选的影响

极板板型不仅影响电场强度以及电场分布,而且极板的相对弯曲方向也决定着颗粒的有效荷电过程,因此极板板型对粉煤灰分选有着至关重要的影响。本文对比了2种板型的分选效果,分别为凸型弧形电极板(板1)和凹型弧形电极板(板2),如图3所示。在板间距为6 cm的条件下,分别选取4组电压进行试验,试验结果见表2。

图3 2种不同的弧板板型

Fig.3 Two different arc plate types

从试验结果来看,采用板1时,在20 kV电压下分选效果最好,精灰与尾灰的烧失量分别为15.32%、4.16%,碳的回收率也达到49.66%,即粉煤灰中近一半的未燃碳被收集;采用板2时,最佳分选效果出现在7.5 kV电压下,精灰与尾灰烧失量分别为21.89%、3.84%,碳回收率达48.20%。通过对2种极板的分选效果比较,板2的最佳分选结果优于板1,且板2分选所需电压低于板1,另外板2在7.5、10.0 kV下分选所得尾灰烧失量均明显低于

表2 不同板型对粉煤灰分选的影响

Table 2 Effects of different plate on the fly ash sorting

国家Ⅰ灰标准[13]。这是由于在静电场中颗粒主要受重力G、库仑力F、摩擦力F0共同作用,荷电颗粒能够从极板浮起而被分选的条件便是库仑力F能够克服重力G在电场强度方向的分力,板2的电场强度分布向上极板呈增强的趋势,而板1则反之,且板2的前部具有更大的倾角,库仑力更容易克服重力束缚而悬浮。因此,凹型弧形板对粉煤灰的分选效果优于凸型弧形板。

2.3 极板电压对粉煤灰分选的影响

极板电压的变化会对电场强度产生直接影响,因此极板电压也会对粉煤灰分选效果产生影响。采用板2作为极板,并保持其他试验条件不变,分别在极板电压为5.0、7.5、10.0、12.5、15.0、17.5 kV下测定粉煤灰分选效果(表3)。可以看出,精灰的烧失量随电压呈先增大后减小的趋势,在7.5~12.5 kV下降较为显著,在12.5~17.5 kV时烧失量趋于稳定,尾灰烧失量的变化呈相反趋势,先减小后增大。在电压为7.5 kV时,分选效果最佳,尾灰与精灰的烧失量分别为3.84%、21.89%。精灰的产率随电压的升高而增加,当电压升至17.5 kV时,精灰的产率达27.4%,但是在10.0 kV后精灰产率的增幅有所下降。碳回收率受精灰烧失量与产率2个因素综合影响,因此碳回收率并未随着精灰烧失量的降低而降低,而是在12.5 kV时达最大值53.02%。在7.5~10.0 kV碳回收率变化不大,但是精灰产率显著增加,同时精灰烧失量却明显降低,说明在此阶段电压的升高使得灰颗粒因荷电量增长而被分选出来的量有所增长,从而导致精灰烧失量的降低;在10.0~17.5 kV精灰的烧失量仍在下降,且产率并没有明显的增长,同时试验中电压加至15.0 kV时便出现明显的“滋滋”的电流声,电压超过17.5 kV后会出现明显的放电现象。

表3 不同电压对粉煤灰分选的影响

Table 3 Effect of different voltages on the fly ash sorting

以上现象说明在此阶段电压的升高使得灰颗粒因荷电量增加而被分选出来的量有所增加导致精灰的烧失量降低;随之电离逐渐增强,上极板附近出现离子与电子,并通过碰撞的方式使颗粒荷电[14],但尚未形成稳定的辉光放电,此时颗粒荷电量降低,影响粉煤灰的分选效果。可见,粉煤灰分选效果并不与电压呈正相关,电压的升高会增加灰颗粒被分选出的量,影响分选效果,电压达到一定值时还会出现电晕放电,降低分选效果,考虑到质量和产率,极板较佳电压为7.5~10.0 kV。

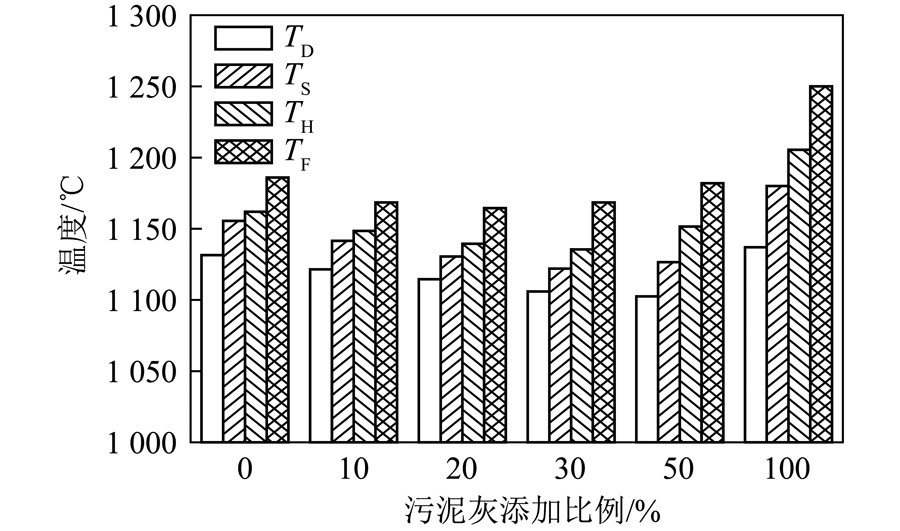

2.4 极板间距对粉煤灰分选的影响

极板间距的变化会对电场强度与荷电颗粒在电场中的运动产生影响,极板间距也是影响粉煤灰分选效果的因素之一。在上述的5种电压下,采用板2为极板,板间距分别为6、8、10 cm的条件下,研究极板间距的变化对粉煤灰分选效果的影响。

2.4.1 极板间距对精灰烧失量的影响

极板间距对精灰烧失量如图4所示。3种板间距下精灰的烧失量的曲线变化大体一致,均呈先增大后减小的趋势。在电压5.0、7.5 kV下分选所得精灰的烧失量关系为6gt;8gt;10 cm;当电压处于10.0~15.0 kV,分选所得精灰的烧失量均大幅下降,此间6、8 cm 两种板间距下精灰的烧失量下降幅度明显大于10 cm,且板间距为10 cm时所得精灰烧失量大于6、8 cm。

图4 板间距对粉煤灰分选的影响

Fig.4 Effect of plate spacing on the fly ash sorting

2.4.2 极板间距对炭回收率的影响

极板间距对炭回收率的影响如图5所示。可以看出,3者的大体趋势为:在5.0~10.0 kV增长,随后碳回收率有所下降;当电压大于15.0 kV后,碳回收率有所回升。当电压为7.5~10.0 kV时,板间距为6、8 cm时的碳回收率仅有小幅增长,而10 cm时的碳回收率增长了17.2%。说明当电压小于7.5 kV,板间距的增大减弱了极板间的电场强度,减低了粉煤灰的分选效果。而电压大于7.5 kV后,板间距的增大一方面减缓了较高电压对分选的不利影响,同时也增加了颗粒从下级板向上极板运动的行程,从而增加了灰颗粒随残碳颗粒一起被富集的难度,一定程度提高了较大极板间距下的分选效果。

图5 不同条件下的碳回收率

Fig.5 Carbon recovery in different conditions

2.5 颗粒粒径对粉煤灰分选效果的影响

2.5.1 原粉煤灰的粒径分布

粒径的大小不仅决定颗粒的质量,由于颗粒在电场中主要为表面荷电[15],颗粒粒径也直接制约颗粒的饱和荷电量大小,颗粒粒径也会对粉煤灰的分选产生重要影响。将粉煤灰样品通过振动筛分为5个粒径组,其粒径组成情况见表4。粉煤灰以细灰为主,其中粒径lt;75 μm占76.19%,而gt;180 μm只占0.95%,粗灰烧失量较细灰高出很多。

2.5.2 不同粒径灰样的分选效果

在板间距为8 cm、极板电压为10.0 kV的条件下对各粒径组灰样进行分选试验,分选所得精灰的烧失量的变化曲线如图6所示。可以看出,就精灰烧失量而言,随着粒径的变大烧失量也不断增长,最大值为22.917%。但由于不同粒径组的原始烧失量不相同,所以单一以烧失量评价有失偏颇,故引出积碳率,积碳率的变化呈先升后降的趋势,其主要原因是:对于细灰而言,由于灰颗粒并非绝对的非导体,其在电场中也能荷电,且粒径较小,克服重力所需电场力较小,所以容易随碳颗粒一起被分选出来影响分选效果;对于粗灰,由于未燃碳主要以碳质微珠或与灰颗粒团聚的形式存在[16-17],故影响分选效果,当颗粒粒径为75~104 μm时分选效果最佳。

表4 粉煤灰粒度组成

Table 4 Particle size composition of fly ash

图6 10.0 kV下各粒径颗粒灰分选

Fig.6 Sorting of ash with different particle size in 10.0 kV

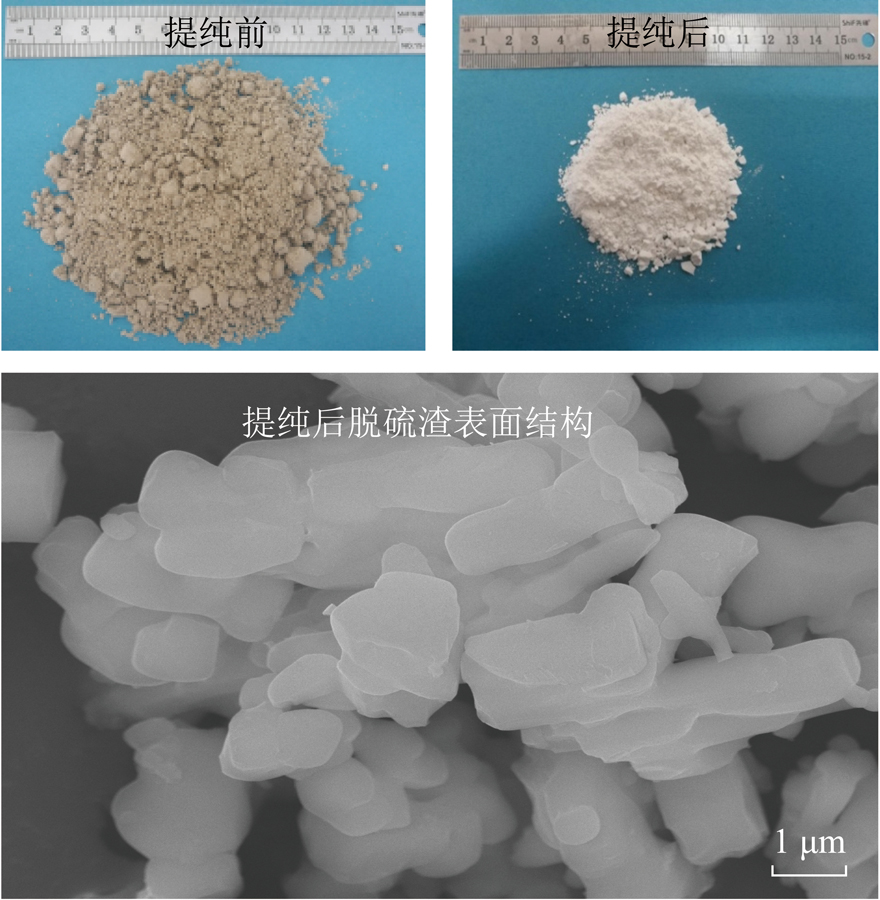

2.6 分选产物的粒径组成分布及分选效果分析

为进一步考察分选效果,将对粉煤灰原灰在板间距为8 cm、电压为10.0 kV条件下分选所得的精灰与尾灰的粒径组成及各粒径组的烧失量进行分析。

2.6.1 分选产物的粒径分布

分选产物的粒径分布如图7所示,可以看出,精灰在lt;48 μm粒径组的含量明显大于尾灰;而在48~75、75~104、104~180 μm三个粒径组含量均小于尾灰在相应粒径组的含量;精灰在gt;180 μm粒径组中的含量略微大于尾灰。

图7 精灰与尾灰的粒径分布

Fig.7 Particle size distribution of fine ash and tail ash

2.6.2 不同粒度灰样的烧失量及积碳率

精灰与尾灰各粒径组的灰的烧失量与积碳率如图8所示,(积碳率中的原灰烧失量采用表4中各粒径组原灰的烧失量数据)。可以看出,精灰的各粒径组的灰的烧失量均高于尾灰;根据各粒径组的精灰的积碳率,可知对于粒径gt;48 μm的灰,其分选效果比较理想,而lt;48 μm的精灰积碳率仅为0.181,分选效果不明显。

图8 各粒径组灰的烧失量及积碳率

Fig.8 Ignition loss and carbon deposition rate of ash in each particle size group

2.6.3 分选产物中各粒径组中含碳量的比例

各粒径组的灰中碳的含量占灰样中碳总量的比例如图9所示,可知,精灰中的碳主要集中于中间的粒径组中,说明对于中粒径组粉煤灰中的碳具有较好的分选效果,而尾灰中的碳主要分布于lt;48 μm与48~75 μm两个粒径组中,其含量在70%左右,表明在较细粉煤灰中碳的富集效果尚不理想。

图9 各粒径组灰所含碳占碳总量的比例

Fig.9 Proportion of carbon contained in each group

3 结 论

1)通过对凸型弧板与凹型弧板的分选试验结果表明,凹型弧板在结构与电场分布较凸型弧板更适于粉煤灰静电分选。

2)随着电压的增大,粉煤灰分选效果呈现先增长后降低的趋势,并在7.5 kV时取得最佳分选效果,尾灰与精灰的烧失量分别为3.84%、21.89%;碳回收率最高可达53.02%。根据对精灰的荷质比分析可知,电压升高后极板会出现电晕放电现象,影响分选结果。板间距也会对分选效果产生影响,其主要表现在对电场强度的影响,但随板间距的增大,影响变小。

3)粉煤灰中的碳颗粒多集中于粒径较大的部分。对不同粒径粉煤灰样品的分选,所得精灰的烧失量随粒径的增大而增长,但积碳率在75~104 μm粒径组取得最大。

4)通过对分选所得精灰与尾灰的对比,在灰样粒径大于75 μm的范围内,粉煤灰中碳的分选效果较好;对于颗粒粒径较小的样品,精灰与尾灰的烧失量差别不大,分选效果不理想。尾灰中的未燃碳也多集中于粒径lt;75 μm的灰中,约占尾灰中未燃碳总量的70%。

参考文献(References):

[1] 孙建卫,刘海增,闵凡飞.粉煤灰综合利用现状[J].洁净煤技术,2011,17(1):101-104.

Sun Jianwei,Liu Haizeng,Min Fanfei.Research on multiple utilization of fly ash[J].Clean Coal Technology,2011,17(1):101-104.

[2] Qiu G,Zeng W,Shi Z,et al.The physical and chemical properties of fly ash from coal gasification and study on its recycling utilization:2010 international conference on digital manufacturing amp; automation[C].Changsha:Digital Manufacturing and Automation (ICDMA),IEEE Computer Society,2010:738-741.

[3] 戴枫,樊娇,牛东晓.我国粉煤灰综合利用问题分析及发展对策研究[J].华东电力,2014(10):2205-2208.

Dai Feng,Fan Jiao,Niu Dongxiao.Comprehensive utilization of fly ash in china and its development countermeasures[J].East China Electric Power,2014(10):2205-2208.

[4] Rukzon S,Chindaprasirt P.Utilization of bagasse ash in high-strength concrete[J].Materials amp; Design,2012,34:45-50.

[5] 李国胜.浮选泡沫的稳定性调控及粉煤灰脱碳研究[D].徐州:中国矿业大学,2013.

[6] Huang Y,Takaoka M,Takeda N.Removal of unburned carbon from municipal solid waste fly ash by column flotation[J].Waste Management,2003,23(4):307-313.

[7] 边炳鑫,吕一波,李哲.粉煤灰中未燃碳的分选试验研究[J].煤炭学报,2000,25(6):660-663.

Bian Bingxin,Lyu Yibo,Li Zhe.Experimental study on separation of unburned carbon from fly ash[J].Journal of China Coal Society,2000,25(6):660-663.

[8] 裴爱芳,邱曙光,曹林岩.粉煤灰干法除碳技术与设备[J].电力科技与环保,2003,19(1):38-39.

Pei Aifang,Qiu Shuguang,Cao Linyan.Technology and equipment for decarbonization of fly ash[J].Electric Power Environmental Protection,2003,19(1):38-39.

[9] Tao Y,Ding Q,Deng M,et al.Electrical properties of fly ash and its decarbonization by electrostatic separation[J].International Journal of Mining Science and Technology,2015,25(4):629-633.

[10] 徐品晶.粉煤灰电选脱碳技术的开发[D].西安:西安建筑科技大学,2007.

[11] 向延松,赖国新,朱远标.HDX-1500型板式电选机的研制[J].材料研究与应用,1997(1):6-10.

Xiang Yansong,Lai Guoxin,Zhu Yuanbiao.Development of HDX-1500 plate electrostatic separator[J].Materials Research and Application,1997(1):6-10.

[12] 焦有宙,张全国,张相锋,等.粉煤灰电特性与摩擦高压静电脱炭技术试验研究[J].河南师范大学学报(自然科学版),2004(3):36-40.

Jiao Youzhou,Zhang Quanguo,Zhang Xiangfeng,et al.Electric character and experimental study on frictional high-voltage[J].Journal of Henan Normal University(Natural Science Edition),2004(3):36-40.

[13] GB/T 50146—2014,粉煤灰混凝土应用技术规范[S].

[14] 许津津.稀土钨热电子发射式高温静电除尘器阴极特性和除尘性能[D].南京:东南大学,2015:65-73.

[15] Wu Y,Castle G S P,Inculet I I.Induction charging of granular materials in an electric field[J].IEEE Transactions on Industry Applications,2005,41(5):1350-1357.

[16] 冀文亮,李瑛.飞灰及其中未燃碳颗粒结构的分析[J].能源研究与信息,2012,28(4):242-246.

Ji Wenliang,Li Ying.A preliminary analysis of fly-ash minerals and unburned char[J].Energy Research and Information,2012,28(4):242-246.

[17] 翟秉星,张华,马崇振,等.循环流化床与煤粉炉粉煤灰电选脱碳试验研究[J].粉煤灰,2014(6):9-12.

Zhai Bingxing,Zhang Hua,Ma Chongzhen,et al.Experimental study of circulating fluidized bed and electric separation decarbonization of fly ash from pulverized coal fired boiler[J].Coal Ash,2014(6):9-12.

Experimental study on conduction induction separation of fly ash

Abstract :To improve the comprehensive utilization of fly ash,the fly ash separation experiment was conducted on a conductive induction charging test bed in this paper.By changing the parameters of the plate type,the plate voltage,the plates spacing and the particle size,as well as the factors of sorting effect were studied,and comparative analysis of sorting products were carried out.Results show that the separation performance of the concave electrode plate is better than the convex electrode plate.With the increase of voltage,the ignition loss of fine ash shows an ascending tendency and decreases afterwards.The smaller particle size possesses lower loss on ignition and leads to difficult in sorting.The increase of plate spacing will weaken the strength of the electric field and affect the movement of particles.The effect of separation is ideal to coarse ash with particle size gt;48 μm,but it is relative poor to fine ash.After sorting,the maximum ash loss is 21.89% and the recovery rate of carbon can reach 53.02%.

Key words:fly ash;conduction induction;separator;beneficiate coal

中图分类号:TM62

文献标志码:A

文章编号:1006-6772(2017)03-0100-06

收稿日期:2016-12-09;责任编辑孙淑君

DOI:10.13226/j.issn.1006-6772.2017.03.020

基金项目:东大-江苏省电力设计院研发中心资助项目(8503000800)

引用格式:吴海洋,张军,张灿强,等.粉煤灰传导感应分选试验研究[J].洁净煤技术,2017,23(3):100-105.

Wu Haiyang,Zhang Jun,Zhang Canqiang,et al.Experimental study on conduction induction separation of fly ash[J].Clean Coal Technology,2017,23(3):100-105.