氢液化与低温高压储氢技术发展现状

0 引 言

H2来源广泛、清洁无碳,是未来重要的二次能源载体,在世界能源格局中占据重要地位。我国2019年首次将氢能发展规划写入政府工作报告,并将高密度储氢技术及设备制造列入《产业结构调整指导目录》第一类发展目录,带动了国内氢能产业蓬勃发展。然而,H2低密度、低沸点特性带来了储运难题,制约了氢能大规模推广应用。H2标准状态下的密度不及水的0.01%,为大规模储运带来挑战,必须发展高效的密度提升即致密化方法。目前,相较尚不成熟、成本较高的化学储氢方法,以气体增压或液化物理储运方式占绝对优势。其中H2高压储存需增压至35~70 MPa[1],但密度提升仍有限(39.05 kg/m3,70 MPa @ 300 K[2]),且高压增加了储存容器的结构质量,不利于降低储运成本。

相比之下,以氢液化(低温液态储氢)和低温高压储氢为代表的H2低温致密化储运方法具有储氢密度高、压力低等显著优势,是实现H2规模化、致密化储运的关键技术。目前氢液化已是H2大规模储运的主流技术之一,其储氢密度高、储氢压力低(常压下液氢密度[2]可达70.85 kg/m3)、液氢纯度高,且可储能,已广泛应用于航天、半导体等领域。而低温高压储氢(Cryo-compressed Hydrogen,CcH2)综合了常温高压储氢和氢液化技术,储氢密度接近液氢(62.75 kg/m3,35 MPa @ 80 K [2]),但本征能耗更低,无需20 K温区低温制冷,储氢压力低于常温高压储氢,且无需正仲氢转化,极具发展潜力。笔者论述了这2种H2低温致密化技术的发展现状,为H2大规模致密化储运技术研究和系统设计提供参考。

1 氢液化技术研究进展

1.1 氢液化流程

氢液化流程是建立氢液化系统的重要理论基础。1898年James Dewar将20 MPa氢气经CO2、液空冷却后节流首次实现H2液化(4 mL/min),经百余年发展,氢液化流程的产能和流程效率不断提升。根据制冷方法,氢液化流程主要分为Linde-Hampson循环(L-H循环,通过节流产生冷量)、氦膨胀制冷循环和氢膨胀制冷循环3类[3-10];近年来又出现多种新型流程,进一步降低了氢液化能耗。另外还有以G-M等气体回热式低温制冷机为冷源的微小型液化器[11],但不适用于大规模氢储运。各类氢液化流程对比见表1。

表1 多种氢液化流程构型比较

Table 1 Comparison of hydrogen liquefaction processes

19世纪末提出的L-H循环通过高压H2回热和节流过程实现低温后获取液氢(一般需要液氮预冷),典型流程如图1所示(CP为压缩机,AC为后冷却器、冷凝器,HX为换热器,LH2为液氢,JT为节流阀,LN2为液氮)。但由于该类流程液化能耗高(液氮预冷L-H循环的理论液化比功耗达68.10 kWh/kg)[7],除早期实验室装置和部分微小型氢液化装置使用外,目前鲜见应用[12-13]。

图1 典型液氮预冷的Linde-Hampson氢液化流程

Fig.1 Typical LN2 precooled Linde-Hampson hydrogen liquefaction process

氦膨胀制冷氢液化流程基于氦气逆布雷顿循环发展而来,通过氦气的多级回热和膨胀过程实现低温、冷却并液化原料H2[14-18],流程如图2所示(EP为膨胀机,CON为正仲氢转化器)。据统计,目前氦制冷循环通常应用于产能≤2.5 t/d的中小型氢液化装置,一般不用于大型氢液化装置[5-7]。

图2 典型液氮预冷氦膨胀制冷氢液化流程

Fig.2 Typical LN2 precooled hydrogen expansion liquefaction process based on helium expansion

对于更大产能的氢液化装置(产能≥5 t/d),国际上多采用氢膨胀制冷循环,即通过循环H2回热和膨胀过程制取冷量,对原料H2进行冷却和液化,主要基于Claude循环等基本循环构型。由于简单的液氮预冷单压Claude循环的比功耗高达29.90 kWh/kg(以LH2计,下同)[7],为进一步降低液化能耗,BAKER等[19]提出一种液氮预冷的双压Claude氢液化流程,如图3所示(BOG为闪蒸气)。该流程理论液化比功耗为10.85 kWh/kg,是目前主流氢液化流程,已广泛应用于大型氢液化装置。

图3 典型液氮预冷双压Claude氢液化流程

Fig.3 Typical LN2 precooled dual-pressure Claude hydrogen liquefaction process

目前主流双压Claude流程一般采用2组膨胀机串联或并联的形式,如图4所示。循环氢分别经过2组膨胀机,在2个温区内膨胀降温。为避免单台膨胀机焓降或流量过大,每组内通常再由若干级膨胀机串联或并联组成。2组串联或并联结构下循环热力性能相差不大,但2组串联下单台膨胀机的压降和焓降较小,转速更低,叶轮和轴承-转子研制风险更小,更利于采用气体轴承;而2组并联下单台膨胀机压降/焓降大、转速高,对轴承承载力和稳定性要求较高,一般采用油润滑轴承。

图4 氢膨胀液化流程中典型膨胀机布置形式

Fig.4 Typical expander arrangement methods in hydrogen expansion liquefaction processes

氢液化流程中正仲氢需提前转化以免储存的液氢大量蒸发[20-22],典型的目标液氢产品仲氢体积分数为95%或97%。由于温度越低转化热越大,应在较高温度下催化加速转化以减小制冷负荷。目前正仲氢转化形式主要有等温、绝热和连续3种形式,如图5所示。等温转化一般以液氮或液氢浴为冷源,低温冷量消耗大。绝热转化采用独立转化器,转化完成后升温的原料氢返回上一级换热器被再次冷却,流程较复杂。连续转化则将催化剂集成在换热器中,原料氢冷却降温与催化转化同时进行,流程简单且低温冷量需求小,是氢液化流程的发展趋势。对于均采用双压Claude流程的装置,采用连续转化的Leuna装置比采用绝热转化的Ingolstadt装置液化比功耗降低约12.5%[5,23-25],连续转化更低的转化热冷却能耗是其比功耗低的重要因素。

图5 3种正仲氢催化转化形式

Fig.5 Three ortho-to-para hydrogen conversion methods

目前以双压Claude流程为代表的实际应用流程能耗仍较高(>10 kWh/kg)。为降低液化能耗,近年来出现了混合工质预冷[25-26]、J-B(Joule-Brayton)循环[27-32]、LNG预冷[33]等新型氢液化流程构型。常规预冷采用的液氮等定温冷源,使冷热流体之间温差较大,![]() 损失较高;原料氢预冷段的冷却负荷占总冷却负荷80%左右,预冷折算能耗占总能耗40%左右。因此,通过采用混合工质等新的预冷方式代替液氮来改善预冷段冷热流体匹配、降低预冷能耗是未来氢液化流程的发展方向[26]。

损失较高;原料氢预冷段的冷却负荷占总冷却负荷80%左右,预冷折算能耗占总能耗40%左右。因此,通过采用混合工质等新的预冷方式代替液氮来改善预冷段冷热流体匹配、降低预冷能耗是未来氢液化流程的发展方向[26]。

其中以KRASAE-IN等[27-28]、SADAGHIANI等[29]、VALENTI等[30]为代表构建的J-B循环因其较低比功耗成为研究热点(图6,SEP为分离器,PP为泵)。典型J-B循环中原料H2首先由混合工质预冷循环冷却至液氮温区,再由多级逆布雷顿循环(3~4级)进一步冷却液化。其中预冷循环采用由He、Ne、N2、CF4以及轻烃类组成的混合工质,冷热流体之间温差显著小于常规液氮预冷,能耗大幅降低。同时逆布雷顿循环采用He/Ne/H2混合物,改善了低温段冷热流体匹配问题。基于该构型衍生出的各类新型流程在不同构型和工况下的氢液化能耗为4.4~7.0 kWh/kg[27-32],显著低于常规双压Claude流程。

图6 典型多级J-B氢液化流程[27]

Fig.6 Typical J-B hydrogen liquefaction process[27]

以QUACK[34]为代表构建的级联式流程采用级联式乙烷-丙烷节流制冷循环预冷原料H2,然后再以He/Ne混合物逆布雷顿循环将原料氢冷却至20~30 K温区,最后高压液氢膨胀后得到液氢产品;其中逆布雷顿循环结构与现有氦膨胀制冷氢液化流程接近,结构如图7所示。该流程在不同工况下的理论液化能耗为5~7 kWh/kg。

图7 典型级联式预冷 逆布雷顿氢液化流程构型[34]

Fig.7 Typical multi-stage cascade precooling reverse Brayton hydrogen liquefaction process[34]

然而,目前各类新型流程仍处于理论研究阶段,尚无实际应用案例。一方面这类流程复杂、设备初投资大,如典型J-B流程的混合工质预冷循环大多采用大型天然气液化领域的MRC流程,需要多级无油压缩机等专用设备,其综合成本相较液氮预冷可能优势不大,限制其商业化应用。另一方面部分新型流程涉及的液体/两相低温膨胀机、低温压缩机技术尚不成熟,难以投入实际应用。

中国科学院理化技术研究所(简称中科院理化所)提出了以单级油润滑普冷压缩机驱动的混合工质预冷循环,将原料氢和循环氢/氦预冷至79 K左右,替代液氮预冷(氢/氦主循环不改动)。该预冷循环用于常规双压Claude氢液化流程(图8)时,相同液化负荷条件下预冷能耗可降低40%左右,流程总理论能耗降至7.5~8.0 kWh/kg。该预冷循环可大量采用普冷、空分、LNG等领域的成熟货架产品,无需多级无油压缩机、低温两相膨胀机等专用设备,相较现有流程能耗更低,相较各类新型流程硬件成本更低、可实现性更好;该预冷循环特别适合绿氢资源丰富但液氮供应不便的应用场景。

图8 单级油润滑普冷压缩机驱动的混合工质氢液化预冷循环(预冷双压Claude流程)

Fig.8 Mixed-refrigerant cycle driven by single-stage oil-lubricated compressors (for dual-pressure Claude process)

1.2 现有典型氢液化装置

目前国际上在运行的氢液化装置总产能约359 t/d[35],其中北美地区产能占全球80%以上,亚洲地区发展迅速;预计到2025年,全球氢液化装置产能再新增162 t/d左右[35]。目前国际上氢液化装置制造商主要有德国Linde、法国Air Liquide、美国Praxair等,单台产能以10 t/d以下居多,部分装置单台液氢产能超过30 t/d。其中,5~10 t/d中大型装置大多采用氢膨胀制冷液化流程,2.5 t/d以下多采用氦膨胀制冷液化流程。其中Linde和Praxair液化流程和部分数据有公开报道,Air Liquide流程公开极少。

20世纪90年代Linde公司在Ingolstadt建造了当时德国最大的氢液化装置[23-24],以炼油厂产氢为原料,单台产能4.4 t/d,采用改进的液氮预冷双压Claude循环,2组膨胀机串联布置,稳定工况下原料氢不与循环氢混合;正仲氢转化在4台绝热转化器中完成,流程如图9所示。该装置实测的液氢生产比功耗为13.6 kWh/kg。

图9 Linde公司Ingolstadt氢液化系统流程[23-24]

Fig.9 Process of Linde Ingolstadt hydrogen liquefier[23-24]

2007年,Linde又建造了Leuna氢液化装置[5],液化能力为5 t/d,采用液氮预冷的双压Claude循环,2组膨胀机串联,采用气体轴承。区别在于Leuna流程采用连续转化,正仲氢转化在填充催化剂的换热器通道内完成,不设绝热转化器,进一步降低了能耗(实测比功耗11.9 kWh/kg)并简化了流程。由于冷却负荷包含转化热后分布特征变化,氢膨胀机布局做出相应调整,其流程如图10所示(GH2为气态氢,GN2为气态氮)。另外,为处理液氢节流产生的闪蒸气,流程中设置了引射器,利用高压原料氢引射闪蒸气将其增压后继续利用。

图10 Linde公司Leuna氢液化系统流程[5]

Fig.10 Process of Linde Leuna hydrogen liquefier[5]

Praxair是北美第二大液氢供应商,目前在美国拥有5座氢液化装置,产能为18~30 t/d,比功耗为12.5~15.0 kWh/kg[36]。与Linde装置不同,Praxair装置采用2组膨胀机并联布置,单台膨胀机压降/焓降相对更大,转速更高,需要采用承载力更大的油润滑轴承。同时该流程采用连续转化构型,不设置专门的正仲氢转化器。另外该大型液化装置的循环氢和原料氢共用压缩机。此外,Praxair流程的预冷分为2级,第1级由低温N2和1套独立的制冷系统提供冷量;第2级则采用液氮预冷,具体流程如图11所示。

图11 Praxair公司大型氢液化系统流程[36]

Fig.11 Process of large-scale Praxair hydrogen liquefiers[36]

国内氢液化技术起步较晚,早期仅研制了实验室微型氢液化装置和供应航天发射的小型L-H型装置。但随着国家对氢能的重视,相关政策不断出台,国内液氢项目快速增加。2020年以来,已有超过10个液氢项目落地,产能约28 t/d,预计数年内达到400 t/d[37]。北京航天试验技术研究所、中科院理化所、北京中科富海低温科技有限公司(简称中科富海)开展了氢液化系统流程研究、氢液化冷箱研制以及氢液化工厂建设工作,致力于氢液化设备国产化。其中北京航天试验技术研究所基于氦膨胀流程研制了1.5 t/d级氢液化装置[38],于2021年9月投产,实测满负荷工况产量为2.3 t/d,仲氢含量97.4%,装置实物如图12所示。中科富海(采用中科院理化所技术)基于氦制冷机/液化器研究成果,成功研制出1.5 t/d级氦制冷氢液化装置,于2022年12月试车成功[39],装置实物如图13所示。目前,国内采用氢膨胀制冷的5、10 t/d级中大型氢液化装置正在研制中。

图12 北京航天试验技术研究所1.5 t/d级氢液化装置[38]

Fig.12 1.5 t/d hydrogen liquefier developed by Beijing Institute of Aerospace Test Technology[38]

图13 中科富海1.5 t/d级氢液化装置[39]

Fig.13 1.5 t/d hydrogen liquefier developed by Sinoscience Fullcryo Technology Co.,Ltd.[39]

2 低温高压储氢技术

低温高压储氢技术的本征能耗显著低于氢液化,且储氢密度与液氢接近;高效的低温高压H2制备方法与低温高压储氢容器是该技术的关键。

2.1 低温高压H2制备方法

现有低温高压H2制备方法主要采用高压液氢气化方式。美国劳伦斯利弗莫尔国家实验室Aceves等较早开展了低温高压储氢技术研究[40],提出在加氢站采用高压低温泵,泵从低压杜瓦瓶中提取液氢,该过程中液氢增压气化形成低温高压H2,最终以30~60 K、20.0~87.5 MPa输送,直接分配到储氢容器中,该方式可将蒸发损失降至最低,满足低温压力容器快速加氢和高密度储存要求。经PETITPAS等[41-42]测试,液氢泵增压至34.5和70.0 MPa工况下性能良好,可满足低功耗加氢、高密度储氢要求,液氢泵及主要参数如图14所示。

图14 液氢增压泵及主要参数[42]

Fig.14 Liquid hydrogen pump and key parameters[42]

然而,现有的液氢气化增压法以液氢为原料,以液氢的高品位冷能冷却储罐,全流程综合储氢能耗较高(在氢液化能耗的基础上增加了液氢泵等设备能耗及液氢传输等造成的损耗),无法体现低温高压储氢本征能耗低优势。为此,中科院理化所提出原料H2在常温下多级增压后再由外部冷源冷却至储存温度的低温高压H2制取流程[43],如图15所示。该流程全过程无需将H2冷却至液氢温度,无需液化,能耗显著低于氢液化流程;由于气相氢在没有催化剂的条件下几乎不发生正仲氢转化[21],无需设置正仲氢转化器,进一步简化流程并降低能耗。

图15 高压H2冷却储存流程[43]

Fig.15 High pressure hydrogen cooling and storage process[43]

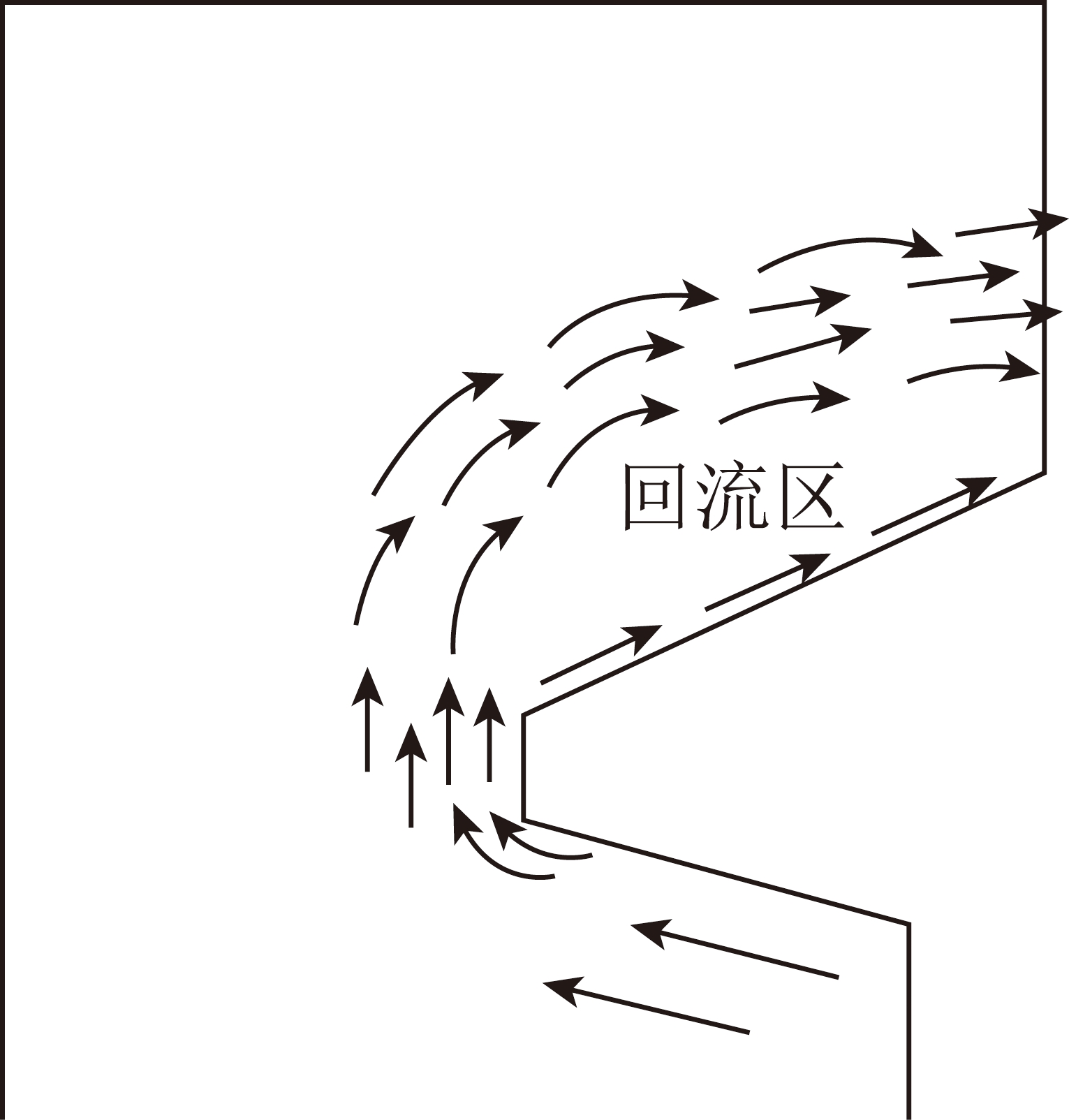

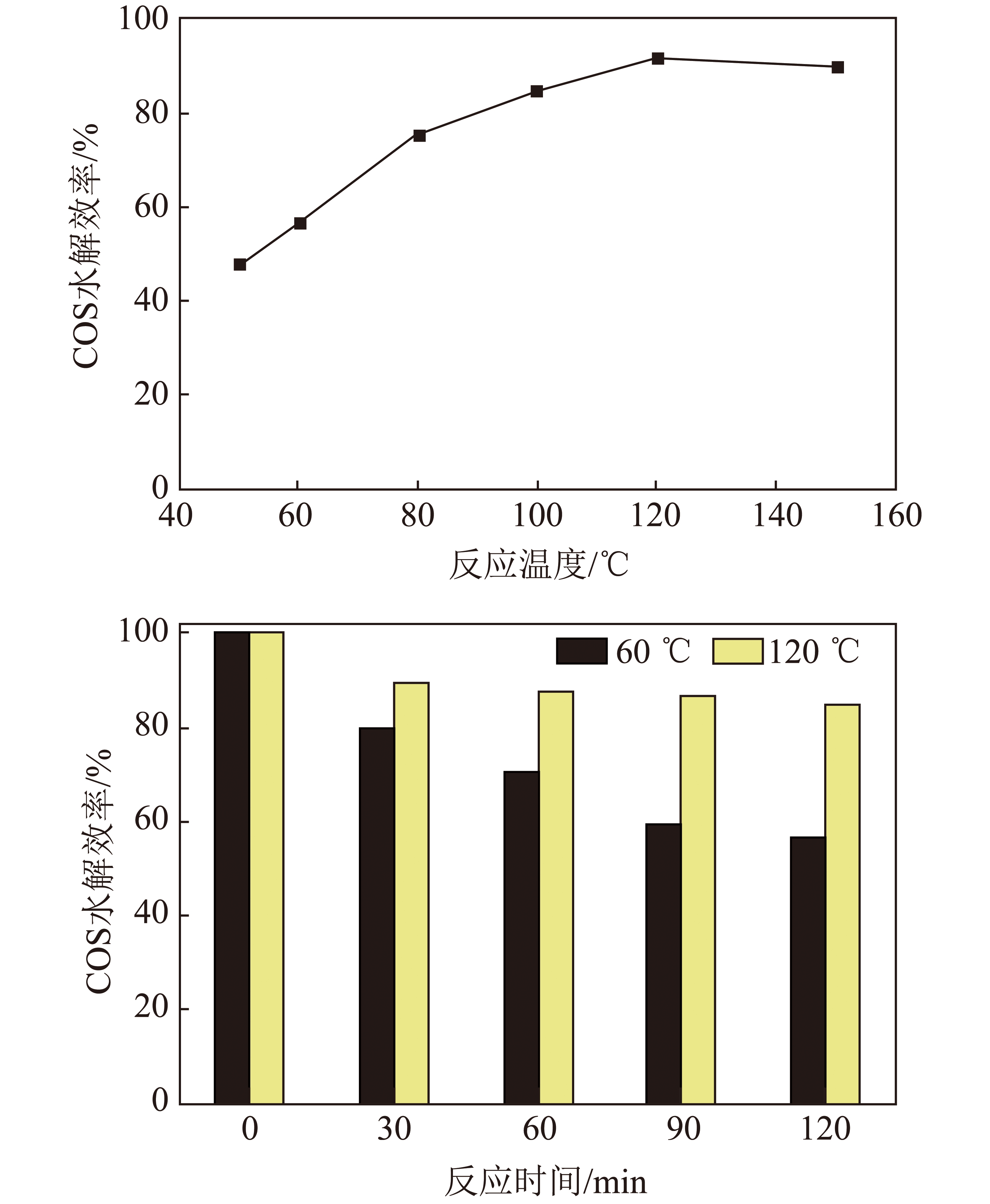

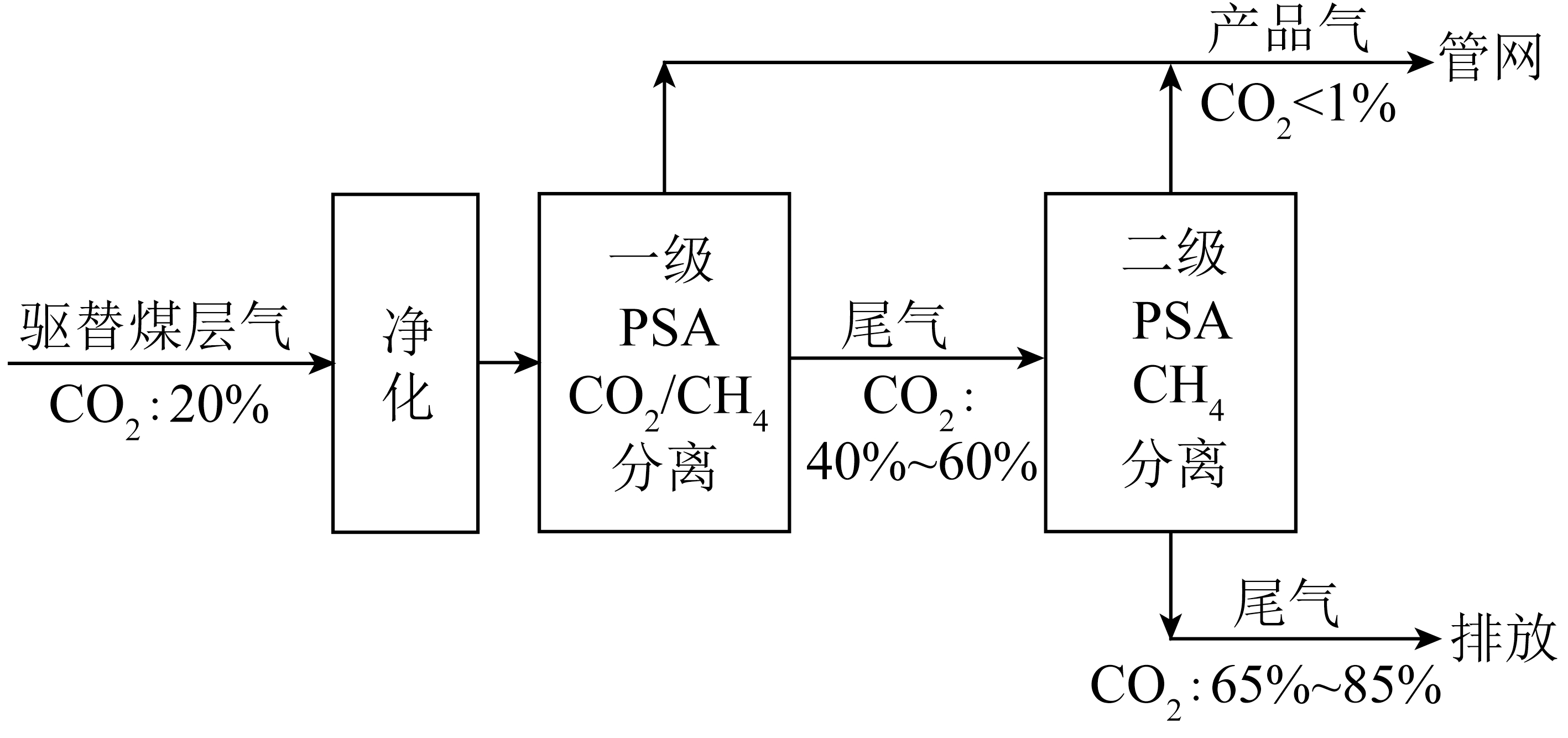

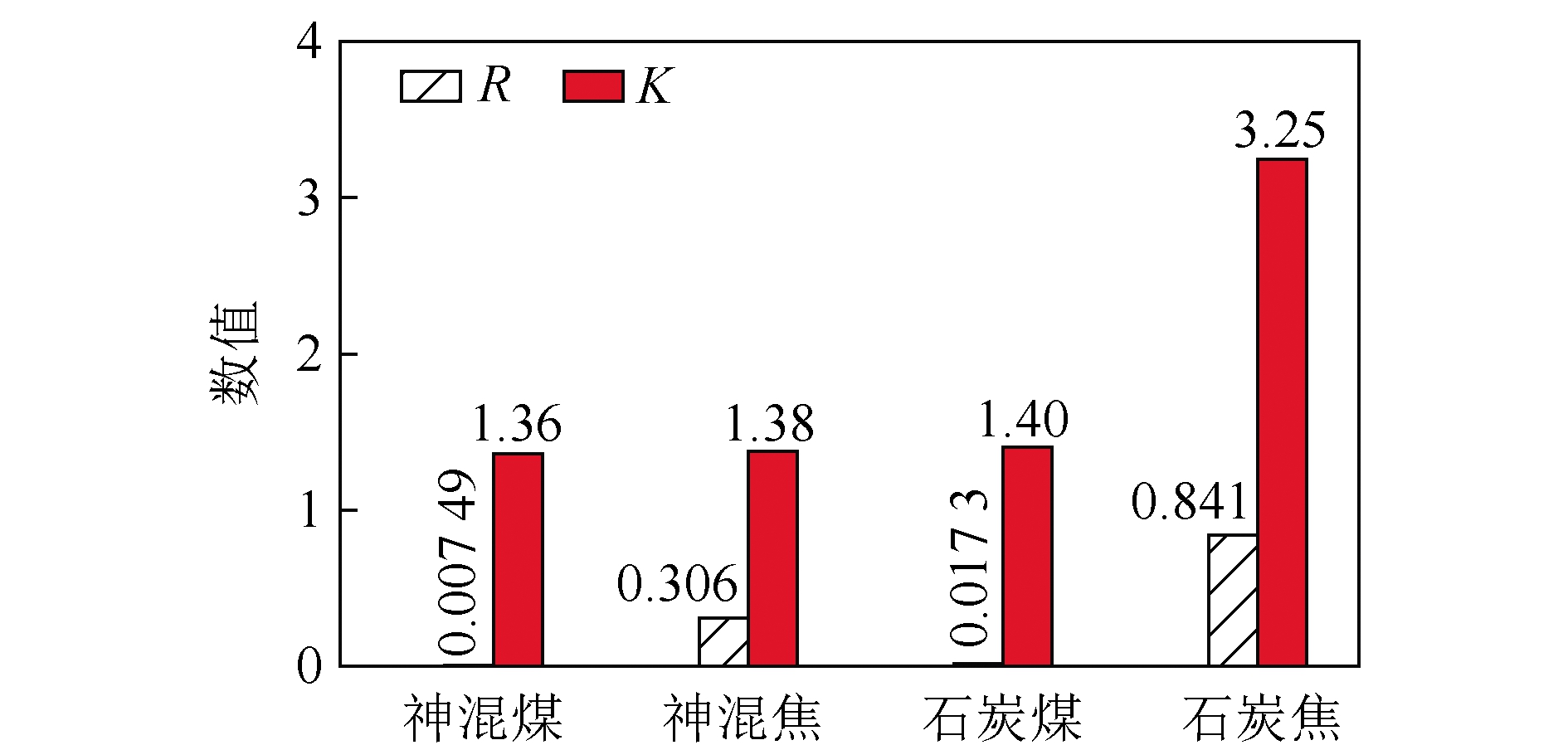

低温高压H2制取流程中的冷却过程是自由度最高、节能潜力最大的环节。由于高压H2冷却负荷为气相显热,是一种典型的分布式负荷,与液氮等定温冷源匹配较差,而与混合工质等变温冷源匹配较好,因此中科院理化所提出了以混合工质节流制冷循环冷却高压H2的新流程[43-44],原料H2在经过5级压缩机增压(平衡能耗与系统复杂度的较优构型)至35~70 MPa后,进入混合工质节流制冷循环的回热器中,被混合工质分布式冷却至目标温度(80~120 K),然后进入低温高压储罐储存,流程如图16所示(MIX为混合器),典型储氢工况下的储氢密度如图17所示。在50 MPa @ 80 K典型储氢工况下,体积储氢密度达到71.59 kg/m3,超过常压液氢;流程整体理论比功耗为6.52 kWh/kg,较现有双压Claude氢液化流程降低38%[44]。而在35 MPa @ 100 K工况下,储氢密度为54.73 kg/m3,超过常压液氢的75%,此时比功耗仅5.11 kWh/kg。同时该混合工质制冷循环采用单级油润滑普冷压缩机驱动,除换热器的高压H2路外可大量采用普冷、空分领域的成熟货架产品,可降低批量化建造成本。对于储罐冷却问题,提出了分别以载冷工质和冷氢气冷却储存容器的新流程[45],代替以液氢冷却容器的现有方法,避免了液氢温区高品位低温冷能的低效使用。

图16 混合工质制冷的低温高压氢气制备流程[44]

Fig.16 Cryo-compressed hydrogen generation process cooled by mixed-refrigerant[44]

图17 不同温度、压力下气相氢密度与液氢密度比较[44]

Fig.17 Density of gaseous hydrogen under various conditions and the density of liquid hydrogen[44]

2.2 低温高压储氢容器

能同时耐受低温与高压的储氢容器是实现低温高压储氢的核心部件。美国劳伦斯利弗莫尔国家实验室(LLNL)ACEVES等[46-47]较早开展车载低温高压储氢的系统性研究,以铝内胆纤维缠绕压力容器为基础先后共设计了3代绝热压力容器并进行了一系列温度循环等测试来评估其安全性,结果表明低温条件不会损坏铝内胆纤维缠绕压力容器。该类容器包括3层,其中最里层为耐低温高压的内容器,其结构等同于存储高压氢的Ⅲ型瓶,由纤维复合材料缠绕铝合金金属内衬制成;中间层为布满多层绝热材料的真空空间以及最外层的金属外壳;Ⅲ型瓶和金属外壳之间是高强度和低热导率的玻璃钢(G-10)支撑材料。LLNL研制的第1代低温高压储氢容器(图18)最大许用压力为24.5 MPa[48],内容积为135 L,通过了DOT、ISO和SAE认证测试[49],并在氢燃料皮卡上进行测试。该容器多次加注液氢和高压气态氢,验证了双模式操作的可行性。

图18 LLNL第1代低温高压储氢容器结构[49]

Fig.18 LLNL 1st Generation CcH2 tank[49]

LLNL第2代低温高压储氢容器[50]内胆是铝衬碳纤维缠绕Ⅲ型瓶,真空空间布满大量高反射金属塑料片以减小辐射漏热。该容器外长1.29 m,外径0.58 m,系统全重(含所有附件)187 kg,如图19所示。该容器设计工作压力34 MPa,外体积298 L,内容积151 L,充注液氢时可储存10.7 kg。该容器安装在氢混合动力汽车上可维持2周无蒸发损失[51]。

图19 第2代低温高压储氢容器结构[51]

Fig.19 LLNL 2nd Generation CcH2 tank[51]

相较第2代低温高压储氢容器,LLNL第3代容器减少了绝热层厚度(由30 mm减小至15 mm),外体积减小23%(外容积减小至225 L),但仍保证可接受的热耐久性,储氢容量为10.4 kg液氢(图20),满足美国能源部2017年质量和体积储氢密度目标[52]。

图20 LLNL第3代低温高压储氢容器结构[52]

Fig.20 LLNL 3rd Generation CcH2 tank[52]

2000年以来,LLNL开展了一系列低温高压储氢容器性能测试[53],分别对碳纤维和芳纶纤维缠绕的Ⅲ型瓶进行低温高压循环试验,之后使用超声无损检测技术并通过爆破试验等进行验证,评估低温运行对Ⅲ型瓶造成的损伤。结果表明,这些测试过程未造成明显损伤。考虑到低温高压容器具有与真空接触的非金属复合材料表面,会不断排出气体,测试真空度保持度,发现90 h测试过程中,真空腔内压力没有明显变化。针对车载和离车性能及低温高压氢存储成本进行评估,结果表明低温高压储存系统在一定条件下,达到美国能源部系统质量储氢密度最终目标、系统体积储氢密度中期目标和短距离行驶时的氢损失目标。

低温高压容器的真空稳定性是长期(约10 a)容器绝热性能必需的关键技术。2013年,劳伦斯利弗莫尔国家实验室(LLNL)对低温高压容器的真空稳定性进行研究,初步分析表明,低温压力容器在250 K以下运行时,真空降级对系统性能的影响较小[53]。同时,采用高温烘烤和吸湿器作为可能的技术解决方案,可提高真空稳定性[52]。

2018年,美国阿贡国家实验室AHLUWALIA等[54-56]建立热力学和动力学模型研究绝热压力容器的充放气过程和储存能力,结果表明其容积储存容量取决于初始储罐温度,若初始压力为0.8 MPa、最大压力为35 MPa,只有当初始储罐温度小于180 K时才能实现71.3 g/L的理论储氢容量;并评估了第3代绝热压力容器的低温高压储氢系统性能,结果表明该系统可满足美国能源部2015年储氢目标(5.5%、40 kg/m3)。同时通过有限元方法进行了低温高压容器Ⅲ型瓶的应力和疲劳分析,综合考虑质量、体积和成本,对于35~70 MPa存储压力,厚度2 mm的316不锈钢内衬疲劳性能优于铝合金6061。与35 MPa常温高压储氢系统相比,50 MPa低温高压储氢系统在质量储氢密度上提高91%,体积储氢密度上提高175%,碳纤维复合材料质量降低46%,成本降低21%[57]。

PETITPAS等[58]首次研究了低温压力容器填充密度与容器初始热力学状态的关系,对安装于丰田普锐斯氢燃料汽车上的低温压力容器进行填充密度试验,建立了可预测不同初始条件下容器填充密度的热力学模型;MORENO-BLANCO等[59-60]全面评估了影响低温压力容器填充密度的因素,计算分析了低温高压储氢系统的存储性能,结果表明填充密度随容器设计压力单调增加,综合考虑系统质量、成本等后,设计压力优选25~35 MPa。

针对现有储氢容器所用碳纤维复合材料成本较高、膨胀系数与金属内衬差距大导致分层等问题,中科院理化所研制了基于玄武岩纤维复合材料的低温高压储氢容器[61]。所用玄武岩纤维在低温下强度增强50%,与碳纤维相当,但成本不到碳纤维的1/10;同时其热膨胀系数与铝合金相容性优于碳纤维,抗疲劳性能好。基于此研制的储氢容器为III型瓶,内层为6061铝合金无缝内衬,外部缠绕玄武岩复合材料,容积4 L,如图21所示,经液氮温区低温爆破测试,爆破压力为39 MPa。在容器的低温循环测试中,玄武岩纤维复合材料本身以及玄武岩纤维复合材料与铝合金内衬之间均未发生损伤、脱粘以及分层等现象,表明玄武岩纤维复合材料缠绕的Ⅲ型瓶在低温下性能更好。

图21 中科院理化所基于玄武岩纤维负荷材料的III型瓶[61]

Fig.21 III type CcH2 tank based on basalt fiber/epoxy composite developed by TIPC,CAS[61]

为进一步降低储氢压力、提高储氢密度,中科院理化所提出了低温高压储氢与吸附储氢耦合的新型储氢方法[45]。通过将活性炭、金属有机框架材料(MOFs)等填充在低温高压储氢容器内部,在相同储氢温度和压力下能达到更高的储氢密度;而相同储氢密度下,装填吸附材料可显著降低储氢压力或提高储氢温度。77 K下容器内填充不同吸附材料的低温高压储氢密度如图22所示。以容器内装填压缩MOF-5材料为例,在77 K @ 11 MPa下的体积储氢密度达70.78 kg/m3,与常压液氢相当。未填充吸附材料的低温高压储氢体积密度仅33.78 kg/m3,为达到相同储氢密度(70.78 kg/m3),需将储氢压力提高至46 MPa。经过筛选,活性炭AX-21在一定工况范围内可提高储氢密度,但高于特定压力(77 K、23 MPa)后起负面作用;而MOF-210和压缩MOF-5等金属有机框架材料可在较宽压力范围显著提高低温高压储氢密度,但该类材料目前成本偏高。除碳基材料如活性炭和金属有机骨架材料(MOFs)外,共价有机骨架材料(COFs)、气凝胶等多孔吸附材料也可用于填充储氢容器,其中COFs由非金属的轻元素组成,晶体密度低,有助于进一步提升质量储氢密度。另外,由于低温下化学反应速率可能受到较大限制、脱氢过程可能需要高温加热等因素,化学吸附储氢材料(使用温区一般更高)与低温高压储氢的耦合效果预期差于物理吸附材料;因此现阶段仍以物理吸附材料为主。

图22 77 K下容器内填充不同吸附材料的低温高压储氢密度

Fig.22 Volumetric hydrogen storage capacity of different adsorption tanks at 77 K

目前耦合吸附的低温高压储氢技术尚处于初期研究阶段,长期低温高压、循环升温/降温、升压/降压等条件下储氢容器与吸附材料的特性仍需进一步研究,如吸附材料与容器是否存在腐蚀/变性等相互作用、容器多频次循环后损伤等问题。

3 结语及展望

1)高效H2低温致密化技术是实现氢能大规模推广应用的重要保障。其中低温液态储氢(氢液化)可实现较高储氢密度且储存压力低,是H2大规模储运的主流技术之一;而低温高压储氢密度大,本征能耗低,极具发展潜力。

2)目前商业化运行的氢液化装置主要采用液氮预冷的氦膨胀制冷氢液化流程(多数≤2.5 t/d)与氢膨胀制冷氢液化流程(多数≥5 t/d),但液化能耗仍相对较高,超过10 kWh/kg。其中液氮预冷过程中冷热流体匹配较差,导致预冷能耗较高;而以混合工质制冷循环等代替液氮可有效降低预冷能耗,是氢液化技术的发展方向。

3)低能耗的低温高压H2制取流程与能同时耐低温高压的储氢容器是低温高压储氢技术的关键。目前以液氢增压气化制取低温高压H2流程整体能耗较高;而将常温H2增压后,再以混合工质制冷循环等外部冷源将其冷却的流程可实现较低能耗。现有低温高压储氢容器大多基于III型瓶结构,未来可通过与吸附材料耦合进一步降低储氢压力,提升储氢密度。随着高性能低温高压储氢容器的发展,该技术的高密度、低能耗优势充分发挥,在大规模氢储运中竞争力更强。

[1] 李建,张立新,李瑞懿,等.高压储氢容器研究进展 [J].储能科学与技术,2021,10(5):1835-1844.

LI Jian,ZHANG Lixin,LI Ruiyi,et al. High-pressure gaseous hydrogen storage vessels:Current status and prospects [J]. Energy Storage Science and Technology,2021,10(5):1835-1844.

[2] LEMMON E,HUBER M L,MCLINDEN M O. NIST standard reference database 23:Reference fluid thermodynamic and transport properties-REFPROP,version 8.0[Z]. 2007.

[3] AASADNIA M,MEHRPOOYA M. Large-scale liquid hydrogen production methods and approaches:A review [J]. Applied Energy,2018,212:57-83.

[4] OHLIG K,DECKER L. The latest developments and outlook for hydrogen liquefaction technology[J]. AIP Conference Proceedings. American Institute of Physics,2014,1573(1):1311-1317.

[5] KRASAE-IN S,STANG J H,NEKSA P. Development of large-scale hydrogen liquefaction processes from 1898 to 2009 [J]. International Journal of Hydrogen Energy,2010,35(10):4524-4533.

[6] 唐璐,邱利民,姚蕾,等. 氢液化系统的研究进展与展望[J]. 制冷学报,2011,32(6):1-8.

TANG Lu,QIU Limin,YAO Lei,et al.Review on research and developments of hydrogen liquefaction systems[J].Journal of Refrigeration,2011,32(6):1-8.

[7] 陈双涛,周楷淼,赖天伟,等. 大规模氢液化方法与装置[J]. 真空与低温,2020,26(3):173-178.

CHEN Shuangtao,ZHOU Kaimiao,LAI Tianwei,et al. Large-scale hydrogen liquefaction methods and devices[J]. Vacuum &Cryogenics,2020,26(3):173-178.

[8] MORADI R,GROTH K M. Hydrogen storage and delivery:Review of the state of the art technologies and risk and reliability analysis [J]. International Journal of Hydrogen Energy,2019,44(23):12254-12269.

[9] NI M. An overview of hydrogen storage technologies [J]. Energy Exploration &Exploitation,2006,24(3):197-209.

[10] 张祉祐. 低温技术原理与装置[M].北京:机械工业出版社,1987.

[11] GARCEAU N M,BAIK J H,LIM C M,et al. Development of a small-scale hydrogen liquefaction system [J]. International Journal of Hydrogen Energy,2015,40(35):11872-11878.

[12] 曹学文,杨健,边江,等. 新型双压 Linde-Hampson 氢液化工艺设计与分析[J]. 化工进展,2021,40(12):6663-6669.

CAO Xuewen,YANG Jian,BIAN Jiang,et al. Design and analysis of a new type of dual-pressure Linde-Hampson hydrogen liquefaction process[J]. Chemical Industry and Engineering Progress,2021,40(12):6663-6669.

[13] 吕翠,王金阵,朱伟平,等. 氢液化技术研究进展及能耗分析 [J]. 低温与超导,2019,47(7):11-18.

LYU Cui,WANG Jinzhen,ZHU Weiping,et al. Research progress and energy consumption analysis of hydrogen liquefaction technology[J].Cryogenics &Superconductivity,2019,47(7):11-18.

[14] 殷靓,巨永林. 氢液化流程设计和优化方法研究进展 [J]. 制冷学报,2020,41(3):1-10.

YIN Liang,JU Yonglin. Review on researches and developments of the design and optimization for hydrogen liquefaction processes[J].Journal of Refrigeration,2020,41(3):1-10.

[15] STAATS W L. Analysis of a supercritical hydrogen liquefaction cycle [D].Boston:Massachusetts Institute of Technology,2008.

[16] YUKSEL Y E,OZTURK M,DINCER I. Analysis and assessment of a novel hydrogen liquefaction process [J]. International Journal of Hydrogen Energy,2017,42(16):11429-11438.

[17] 殷靓,巨永林,王刚. 1,000 L/h氢液化装置工艺流程分析及优化 [J]. 制冷技术,2019,39 (1):39-44.

YIN Liang,JU Yonglin,WANG Gang. Process analysis and optimization of 1 000 L/h hydrogen liquefaction system[J]. Chinese Journal of Refrigeration Technology,2019,39 (1):39-44.

[18] 唐璐. 基于液氮预冷的氢液化流程设计及系统模拟 [D]. 杭州:浙江大学,2011.

[19] BAKER C R,SHANER R L. A study of the efficiency of hydrogen liquefaction [J]. International Journal of Hydrogen Energy,1978,3(3):321-334.

[20] LEACHMAN J W,JACOBSEN R T,PENONCELLO S G,et al. Fundamental equations of state for parahydrogen,normal hydrogen,and orthohydrogen [J]. Journal of Physical and Chemical Reference Data,2009,38(3):721-748.

[21] ZHUZHGOV A V,KRIVORUCHKO O P,ISUPOVA L A,et al. Low-temperature conversion of ortho-hydrogen into liquid para-hydrogen:Process and catalysts. Review [J]. Catalysis in Industry,2018,10(1):9-19.

[22] 杨晓阳,杨昌乐. 正仲氢转化催化剂性能研究[J]. 化学推进剂与高分子材料,2018,16(3):79-82.

YANG Xiaoyang,YANG Changle. Study on performance of orthohydrogen-parahydrogen converting catalyst[J]. Chemical Propellants &Polymeric Materials,2018,16(3):79-82.

[23] GROSS R,OTTO W,PATZELT A,et al. Liquid hydrogen for Europe-the Linde plant at Ingolstadt. Fluessigwasserstoff fuer Europa-die Linde-Anlage in Ingolstadt[J]. Linde-Berichte aus Technik und Wissenschaft(Germany),1994,71:36-42.

[24] BRACHA M,LORENZ G,PATZELT A,et al. Large-scale hydrogen liquefaction in Germany[J]. International Journal of Hydrogen Energy,1994,19(1):53-59.

[25] STANG J,NEKSÅ P,BRENDENG E. On the design of an effient hydrogen liquefaction process [C]//16th World Hydrogen Energy Conference.Lyon:[s.n.],2006.

[26] CARDELLA U,DECKER L,SUNDBERG J,et al. Process optimization for large-scale hydrogen liquefaction[J]. International Journal of Hydrogen Energy,2017,42(17):12339-12354.

[27] KRASAE-IN S,STANG J H,NEKSA P. Simulation on a prop-osed large-scale liquid hydrogen plant using a multi-component refrigerant refrigeration system[J]. International Journal of Hydrogen Energy,2010,35(22):12531-12544.

[28] KRASAE-IN S . Optimal operation of a large-scale liquid hydrogen plant utilizing mixed fluid refrigeration system[J]. International Journal of Hydrogen Energy,2014,39(13):7015-7029.

[29] SADAGHIANI M S,MEHRPOOYA M. Introducing and energy analysis of a novel cryogenic hydrogen liquefaction process configuration[J]. International Journal of Hydrogen Energy,2017,42(9):6033-6050.

[30] VALENTI G,MACCHI E. Proposal of an innovative,high-efficiency,large-scale hydrogen liquefier[J]. International Journal of Hydrogen Energy,2008,33(12):3116-3121.

[31] ANSARINASAB H,MEHRPOOYA M,MOHAMMADI A. Advanced exergy and exergoeconomic analyses of a hydrogen liquefaction plant equipped with mixed refrigerant system[J]. Journal of Cleaner Production,2017,144:248-259.

[32] ASADNIA M,MEHRPOOYA M. A novel hydrogen liquefaction process configuration with combined mixed refrigerant systems[J]. International Journal of Hydrogen Energy,2017,42(23):15564-15585.

[33] KUENDIG A,LOEHLEIN K,KRAMER G J,et al. Large scale hydrogen liquefaction in combination with LNG re-gasification [C]//16th World Hydrogen Energy Conference.Lyon:[s.n.],2006.

[34] QUACK H.Conceptual design of a high efficiency large capacity hydrogen liquefier[C]//AIP Conference Proceedings.[S.l.]:American Institute of Physics,2002:255-263.

[35] 张振扬,妙丛,王峰,等.规模化氢液化装置现状及未来技术路线分析[J].化工进展,2022,41 (12):6261-6274.

ZHANG Zhenyang,MIAO Cong,WANG Feng,et al. Analysis of present status and future technical route on large-scale hydrogen liquefaction plant[J]. Chemical Industry and Engineering Progress,2022,41 (12):6261-6274.

[36] Raymond Drnevich. Hydrogen delivery liquefaction &compress-ion[EB/OL].(2003-05-07)[2023-01-11].https://www1.eere.energy.gov/hydrogenandfuelcells/pdfs/liquefaction_comp_pres_praxair.pdf.

[37] 中国化学与物理电源行业协会储能应用分会.一季度六大液氢项目进展[EB/OL].(2022-04-11)[2023-01-11].https://cesa.escn.com.cn/news/show-1377128.html.

[38] 付毅飞. 我国首套自主知识产权氦膨胀制冷氢液化系统调试成功[N].科技日报,2021-09-22(005).

[39] 阜阳市颍东区人民政府. 全国首套民用工业级氢液化装置在颍东开车成功[EB/OL].(2023-01-05)[2023-01-11].https://www.yd.gov.cn/content/detail/63b63231886688e8568b456d.html.

[40] ACEVES S M,PETITPAS G,ESPINOSA-LOZA F,et al. Safe,long range,inexpensive and rapidly refuelable hydrogen vehicles with cryogenic pressure vessels [J]. International Journal of Hydrogen Energy,2013,38(5):2480-2489.

[41] PETITPAS G,MORENO-BLANCO J,ESPINOSA-LOZA F,et al. Rapid high density cryogenic pressure vessel filling to 345 bar with a liquid hydrogen pump [J]. International Journal of Hydrogen Energy,2018,43(42):19547-19558.

[42] PETITPAS G,ACEVES S M. Liquid hydrogen pump performance and durability testing through repeated cryogenic vessel filling to 700 bar [J]. International Journal of Hydrogen Energy,2018,43(39):18403-18420.

[43] 赵延兴,公茂琼,周远. 气相低温高压储氢密度和能耗的理论分析及比较 [J]. 科学通报,2019,64:2654-2660.

ZHAO Yanxing,GONG Maoqiong,ZHOU Yuan. The storage of hydrogen based on low-temperature and high-pressure method[J]. Chinese Science Bulletin,2019,64:2654-2660.

[44] WANG H,ZHAO Y,DONG X,et al. Thermodynamic analysis of low-temperature and high-pressure (cryo-compressed) hydrogen storage processes cooled by mixed-refrigerants[J]. International Journal of Hydrogen Energy,2022,47(67):28932-28944.

[45] 公茂琼,董学强,王昊成,等 . 一种低温高压储氢系统及其工作方法:202211427257.6[P].2022-11-14.

[46] ACEVES S M,BERRY G D. Thermodynamics of insulated press-ure vessels for vehicular hydrogen storage[J]. Journal of Energy Resources Technology,1997,120:137-142.

[47] ACEVES S M,BERRY G D,RAMBACH G D. Insulated pressure vessels for hydrogen storage on vehicles[J]. International Journal of Hydrogen Energy,1998,23:583-591.

[48] ACEVES S,BERRY G,MARTINEZFRIAS J,et al. Vehicular sto-rage of hydrogen in insulated pressure vessels[J]. International Journal of Hydrogen Energy,2006,31:2274-2283.

[49] ACEVES S M,MARTINEZ-FRIAS J,ESPINOZA-LOZA F. Performance evaluation tests of insulated pressure vessels for vehicular hydrogen storage[J]. Frias,2002,120:137-142.

[50] ACEVES S M,ESPINOSA-LOZA F,LEDESMA-OROZCO E,et al. High-density automotive hydrogen storage with cryogenic capable pressure vessels[J]. International Journal of Hydrogen Energy,2010,35:1219-1226.

[51] ACEVES S M,BERRY G D,ESPINOSA-LOZA F,et al. Automotive cryogenic capable pressure vessels for compact,high dormancy (L)H2 storage[C]//Proceedings of the DOE Hydrogen and Fuel Cell Annual Merit Review.Crystal City:[s.n.],2008.

[52] ACEVES S M,PETITPAS G,ESPINOSA-LOZA F,et al. Safe,long range,inexpensive and rapidly refuelable hydrogen vehicles with cryogenic pressure vessels [J]. International Journal of Hydrogen Energy,2013,38(5):2480-2489.

[53] ACEVES S M,MARTINEZ-FRIAS J,GARCIA-VILLAZANA O. Analytical and experimental evaluation of insulated pressure vessels for cryogenic hydrogen storage[J]. International Journal of Hydrogen Energy,2000,25:1075-1085.

[54] AHLUWALIA R K,PENG J K. Dynamics of cryogenic hydrogen storage in insulated pressure vessels for automotive applications [J]. International Journal of Hydrogen Energy,2008,33(17):4622-4633.

[55] AHLUWALIA R K,HUAA T Q,PENG J K,et al. Technical assessment of cryo-compressed hydrogen storage tank systems for automotive applications[J]. International Journal of Hydrogen Energy,2010,35(9):4171-4184.

[56] AHLUWALIA R K,PENG J K,HUA T Q. 5 - Cryo-compressed hydrogen storage[M]//GUPTA R B,BASILE  T N. Compendium of hydrogen Energy. Cambridge:Woodhead Publishing,2016:119-145.

T N. Compendium of hydrogen Energy. Cambridge:Woodhead Publishing,2016:119-145.

[57] AHLUWALIA R K,PENG J K,ROH H S,et al. Supercritical cr-yo-compressed hydrogen storage for fuel cell electric buses[J]. International Journal of Hydrogen Energy,2018,43:10215-10231.

[58] PETITPAS G,MORENO-BLANCO J,ESPINOSA-LOZA F,et al. Rapid high density cryogenic pressure vessel filling to 345 bar with a liquid hydrogen pump [J]. International Journal of Hydrogen Energy,2018,43(42):19547-19558.

[59] MORENO-BLANCO J,PETITPAS G,ESPINOSA-LOZA F,et al. The fill density of automotive cryo-compressed hydrogen vessels [J]. International Journal of Hydrogen Energy,2019,44(2):1010-1020.

[60] MORENO-BLANCO J,PETITPAS G,ESPINOSA-LOZA F,et al. The storage performance of automotive cryo-compressed hydrogen vessels [J]. International Journal of Hydrogen Energy,2019,44(31):16841-16851.

[61] 孙文涛. 车载低温高压储氢瓶研究[D].北京:中国科学院大学,2021.

Review on hydrogen liquefaction and cryo-compression hydrogen storage technologies

WANG Haocheng,YANG Jingyao,DONG Xueqiang,et al.Review on hydrogen liquefaction and cryo-compression hydrogen storage technologies[J].Clean Coal Technology,2023,29(3):102-113.