410 t/h CFB锅炉掺烧石油焦炉内磨损预测

0 引 言

CFB锅炉具有效率高、污染低及燃料适应性广等优点[1],但由于炉膛内气流及颗粒上升速度快,循环颗粒浓度高,普遍存在水冷壁磨损问题,影响CFB锅炉正常运行[2]。石油焦具有热值高、灰分少等特点,目前多以掺混方式作为CFB锅炉燃料,在利用和处理废弃物同时,通过对掺烧石油焦的CFB锅炉现场勘察发现,合理控制掺烧石油焦的比例,可有效降低炉内受热面磨损[3-4]。

已有流化床炉内磨损研究主要有现场勘测和数值模拟2种方法。现场勘测需在锅炉停运后进行,时间滞后且为磨损后的评估,经济成本较高。目前许多学者通过数值模拟得到速度场与浓度场以了解锅炉不同区域的磨损情况。夏云飞[5]建立了一种基于循环流化床锅炉炉内气固流动特性的水冷壁三维磨损模型,可在大型循环流化床锅炉炉内水冷壁面气固流场数值计算结果的基础上进行实炉水冷壁磨损预测计算,得到不同气固流动特性下水冷壁磨损参数的三维分布。王涛[6]通过 FLUENT软件研究压力、速度及颗粒浓度对CFB锅炉炉内磨损的影响规律,对炉内不同区域的磨损状况进行预测。李德波等[7]采用欧拉双流体模型对50 MW生物质循环流化床锅炉进行数值模拟,基于炉内气固两相的速度场规律对炉内磨损进行计算分析,结果表明炉膛左右墙近壁面处磨损较大,越靠近炉膛中心,磨损程度越轻;在左右墙的中间区域也受上升颗粒流影响,产生一定程度的磨损,但其磨损程度比两侧近前后墙的壁面处略轻。

对于某特定CFB锅炉,已确定其锅炉结构,可调整运行参数改善磨损情况。数值模拟结果虽然可以与锅炉的运行工况一一对应,得到不同运行参数下详细的磨损情况,但模拟计算量大,难以对应实时运行。若能结合数值模拟结果,利用人工神经网络进行自适应学习,建立快速预测磨损状况的模型,可指导运行参数调整,但这方面研究鲜有报道。

人工神经网络是基于简单数学模型的预测方法,可充分逼近任意复杂的非线性关系,采用并行分布处理方法快速进行大量运算,学习和自适应不确定系统的特点[8]。印江等[9]利用BP神经网络算法和IPSO-BP算法对CFB锅炉的NOx浓度进行预测;韩义等[10]基于BP神经网络对300 MW循环流化床机组的出力进行预测,结果表明利用人工神经网络结合CFB锅炉构建的预测模型具有较好的精确性与稳定性。笔者基于某石化厂410 t/h CFB锅炉掺烧石油焦炉内流动数值模拟结果,尝试在Matlab中采用GA-BP神经网络对该循环流化床锅炉建立磨损预测模型,分析运行参数对炉内磨损的影响,以指导调节运行参数,减少受热面磨损。

1 磨损预测模型建立

1.1 GA-BP神经网络

1986年,RUMELHART和MECLELLAND共同提出了基于多层网络的误差反传(Back Propagation)的自学习算法,简称BP算法[11]。BP神经网络能根据预测的误差不断调整网络的权值和阈值,直至预测结果逼近期望输出,满足预先设定的参数。根据Kolrnogorov定理,一个具有单隐含层的3层BP神经网络结构(图1)可对非线性关系进行较准确的预测[12]。

图1 3层BP神经网络结构

Fig.1 Three-layer BP neural network structure

遗传算法(GA)是以达尔文优胜劣汰原理衍生出来的算法,具有较强的寻优能力和全局性[13]。采用遗传算法优化后的BP神经网络,可解码得到最佳权值和阈值,有效解决单一BP神经网络陷入局部最优解问题。

1.2 磨损模型

李健等[14]根据磨损因素以及运行时间,得出绝对磨损量数学模型,如式(1)所示:

(1)

式中,δ为水冷壁的绝对磨损量;H为飞灰颗粒的磨损特性系数;N为材料耐磨性系数;φ为飞灰颗粒的撞击可能性系数;μ为飞灰颗粒质量浓度,kg/m3;W为飞灰颗粒速度,m/s;βμ为飞灰颗粒浓度不均匀系数;βW为飞灰速度不均匀系数;τ为锅炉运行时间,s。

马志刚等[15]对上述公式进行简化,将5项系数H、N、φ、βμ、βW合并为α,如式(2)所示,确定为绝对磨损量数学模型。

δ=αμW3τ。

(2)

其中,α为磨损相关系数,主要与颗粒、材料的特性有关。

由于磨损相关系数α难以得到,采用无量纲相对磨损量θ的数学模型衡量不同区域的磨损情况,对于相同的一台锅炉,运行时间τ相同,相对磨损量可表示为

(3)

式(3)仅有与磨损量最相关的2个变量μ和W,简化了计算。

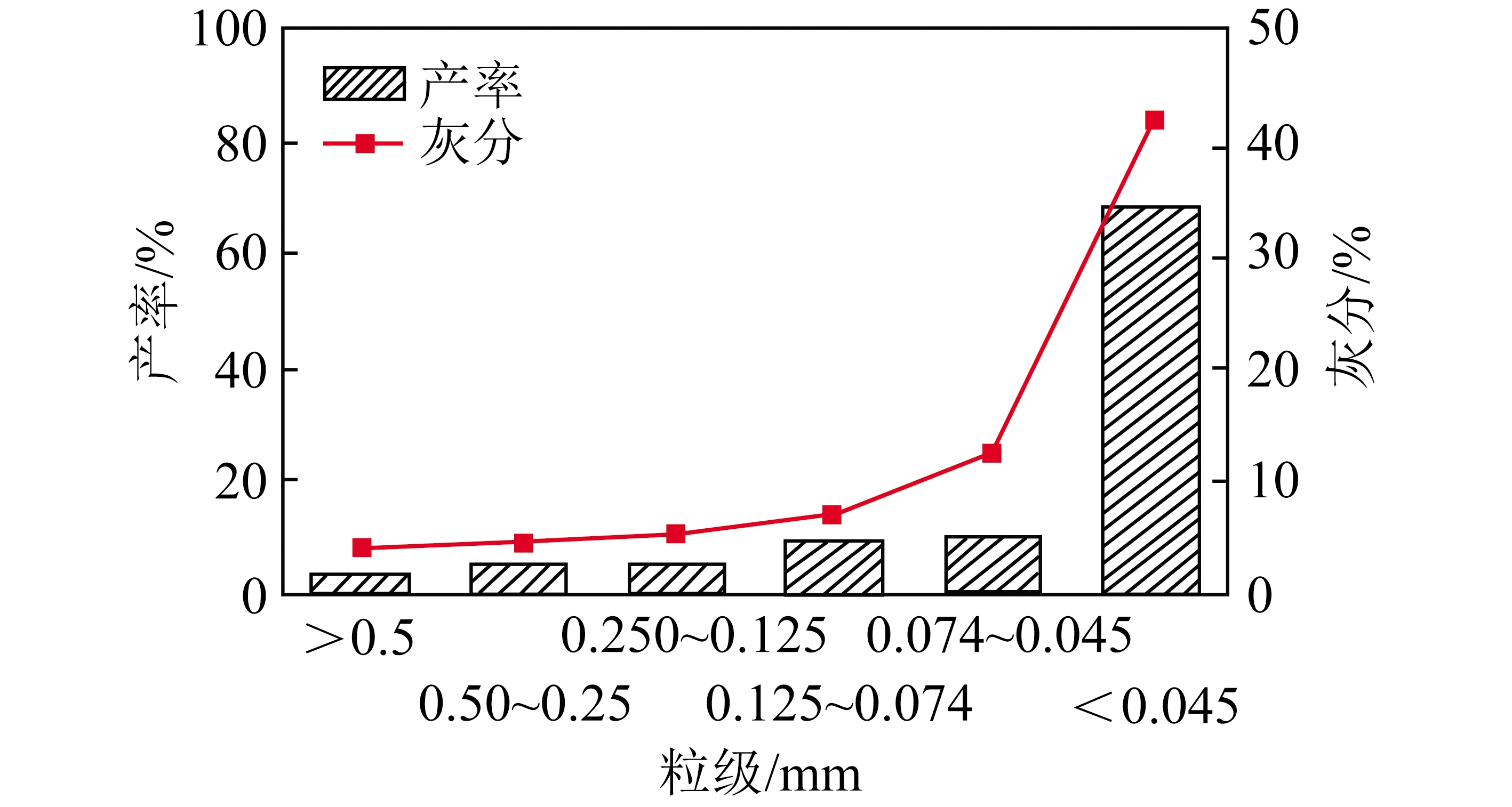

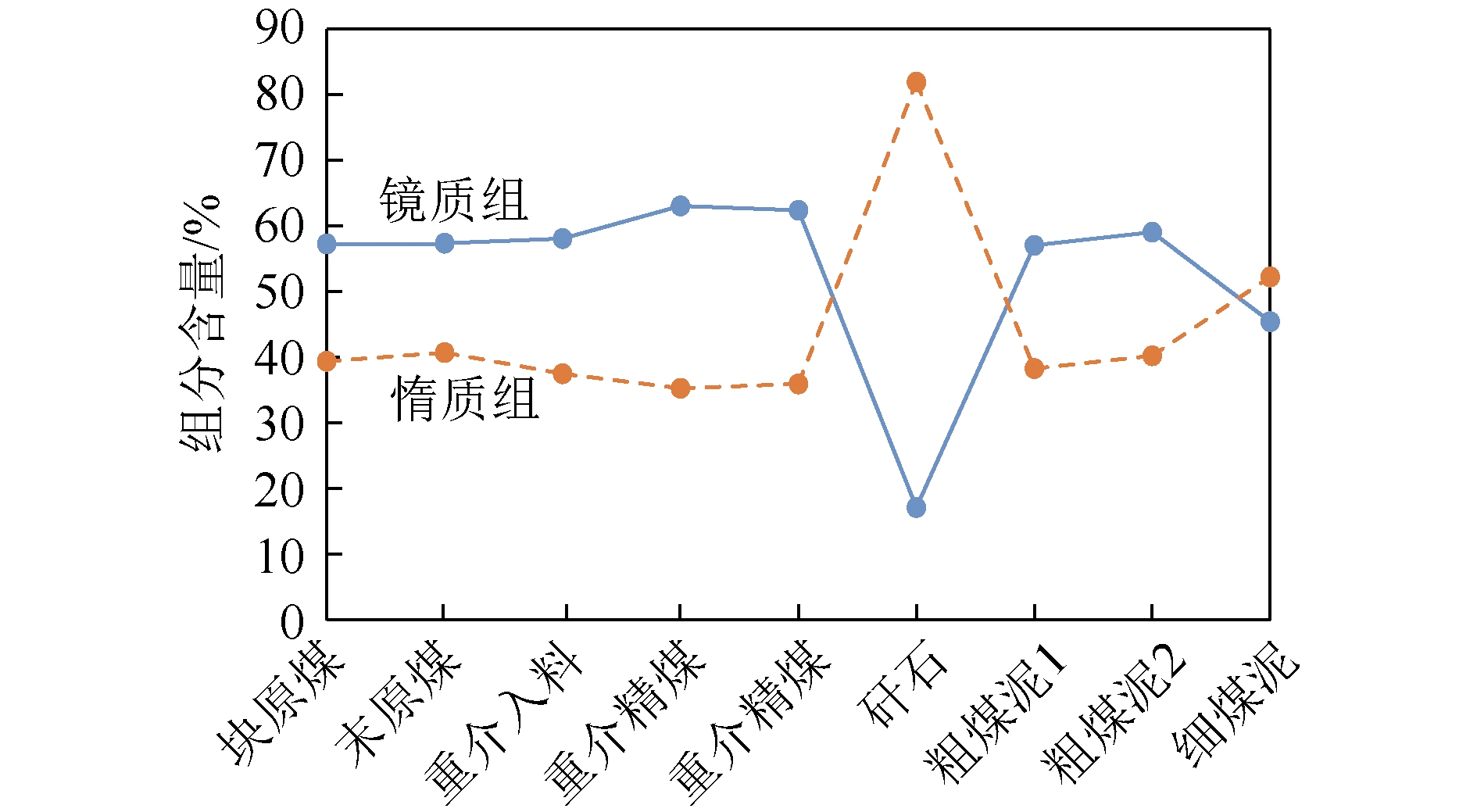

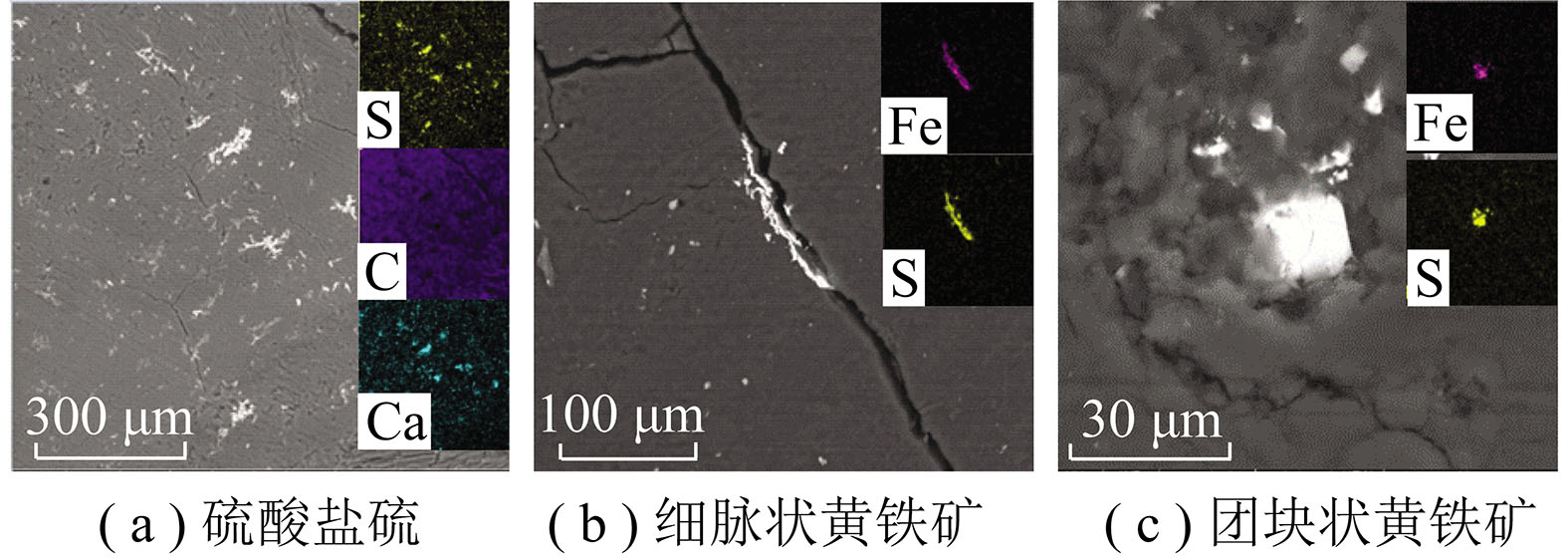

为细化炉内水冷壁磨损区域,将整个锅炉结构划分为上、中、下3部分,且将每部分再细化为前墙、后墙、左侧墙(以前墙为基准)、右侧墙,共计12个区域,炉膛区域划分二维简图如图2所示(以左侧墙为例),下部为炉膛密相区上边界至第3道防磨梁,中部区域为第3道防磨梁至第6道防磨梁,上部区域为第6道防磨梁至炉膛顶部。将炉内区域的飞灰颗粒浓度和飞灰颗粒速度作为GA-BP神经网络的输出参数,选取对飞灰颗粒速度和浓度影响较大的5个参数:布风板、一、二次风风量、燃料量、石油焦掺混比,作为输入参数,该磨损预测模型如图3所示。

图2 炉膛区域划分示意

Fig.2 Schematic diagram of furnace area division

图3 磨损预测模型示意

Fig.3 Schematic diagram of wear prediction model

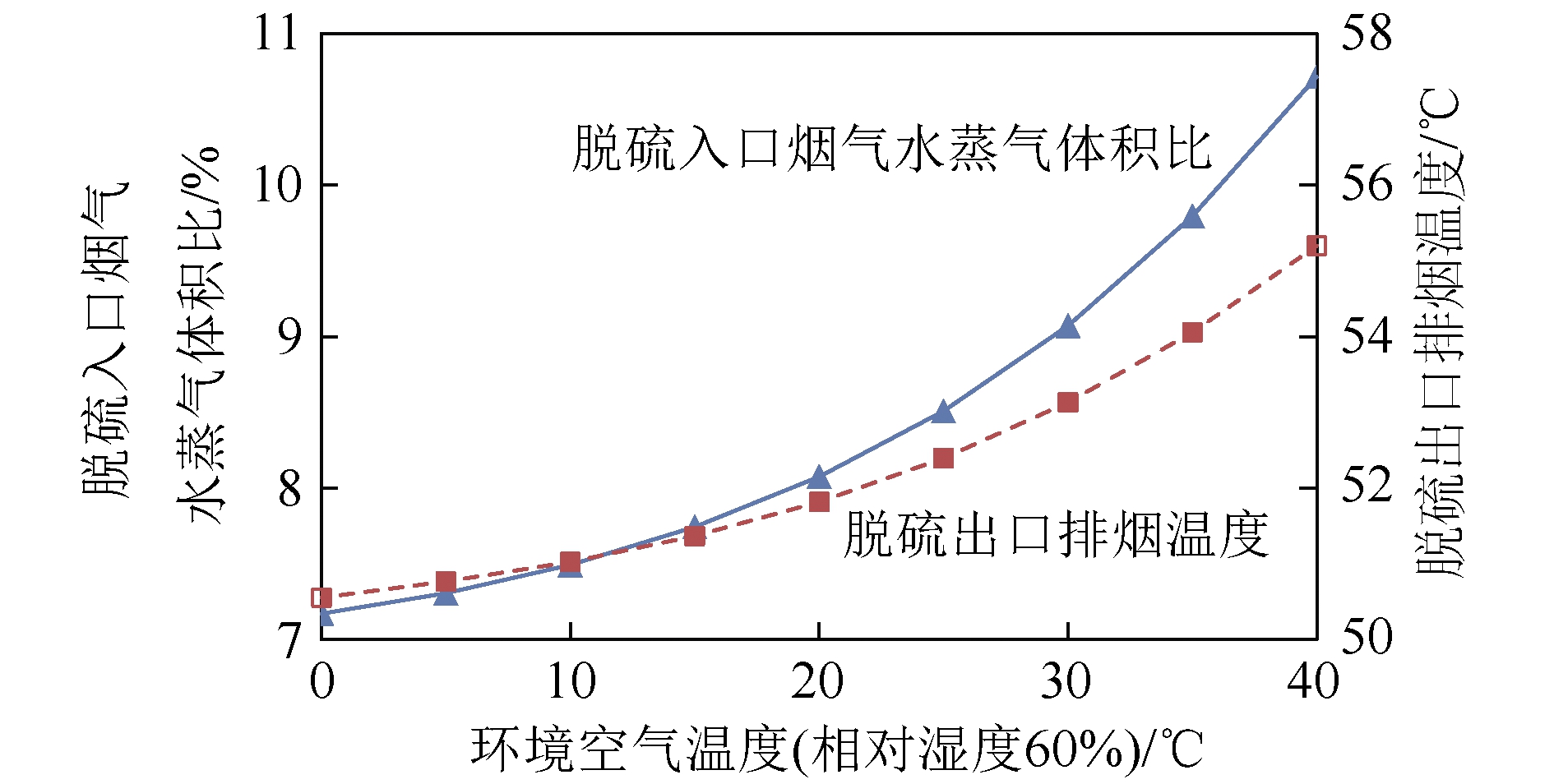

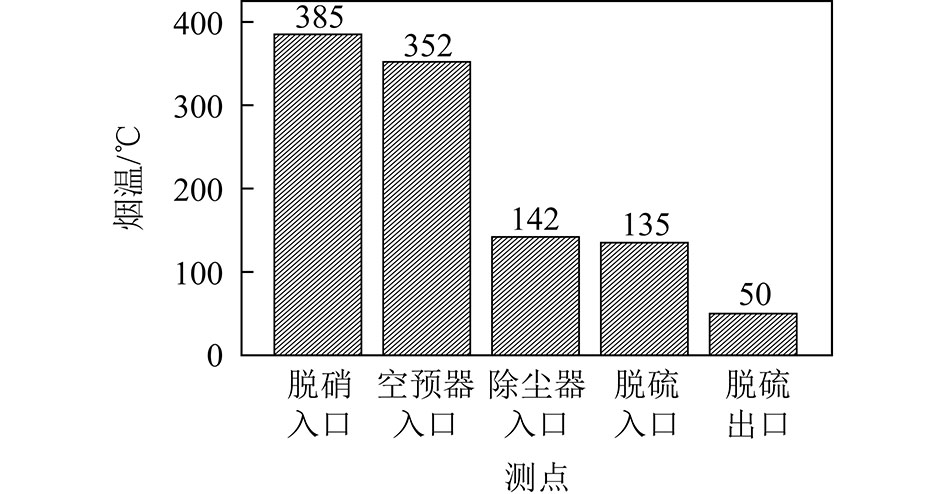

2 数值模拟及工况数据

研究中石化某厂运行的410 t/h CFB锅炉,额定工况蒸发量410 t/h,炉膛的高度×宽度×深度为:40.6 m(前)、36.7 m(后)×13.9 m×6.9 m。锅炉采取床内脱硫,尾部SCR脱硝技术,炉膛水冷壁管全部采用膜式水冷壁,防磨梁布置在炉膛出口附近以及炉膛中部和上部区域,厚度约100 mm。布风板水平位置的前、后墙水冷壁形成了75°锥段,形成了锅炉密相区,在密相区下部,有各种开孔,前墙9个一次风口,11个二次风口,4个给料口;后墙4个一次风口,5个二次风口,6个回料口。在炉膛上方的稀相区中,有2个与旋风分离器相接出口。

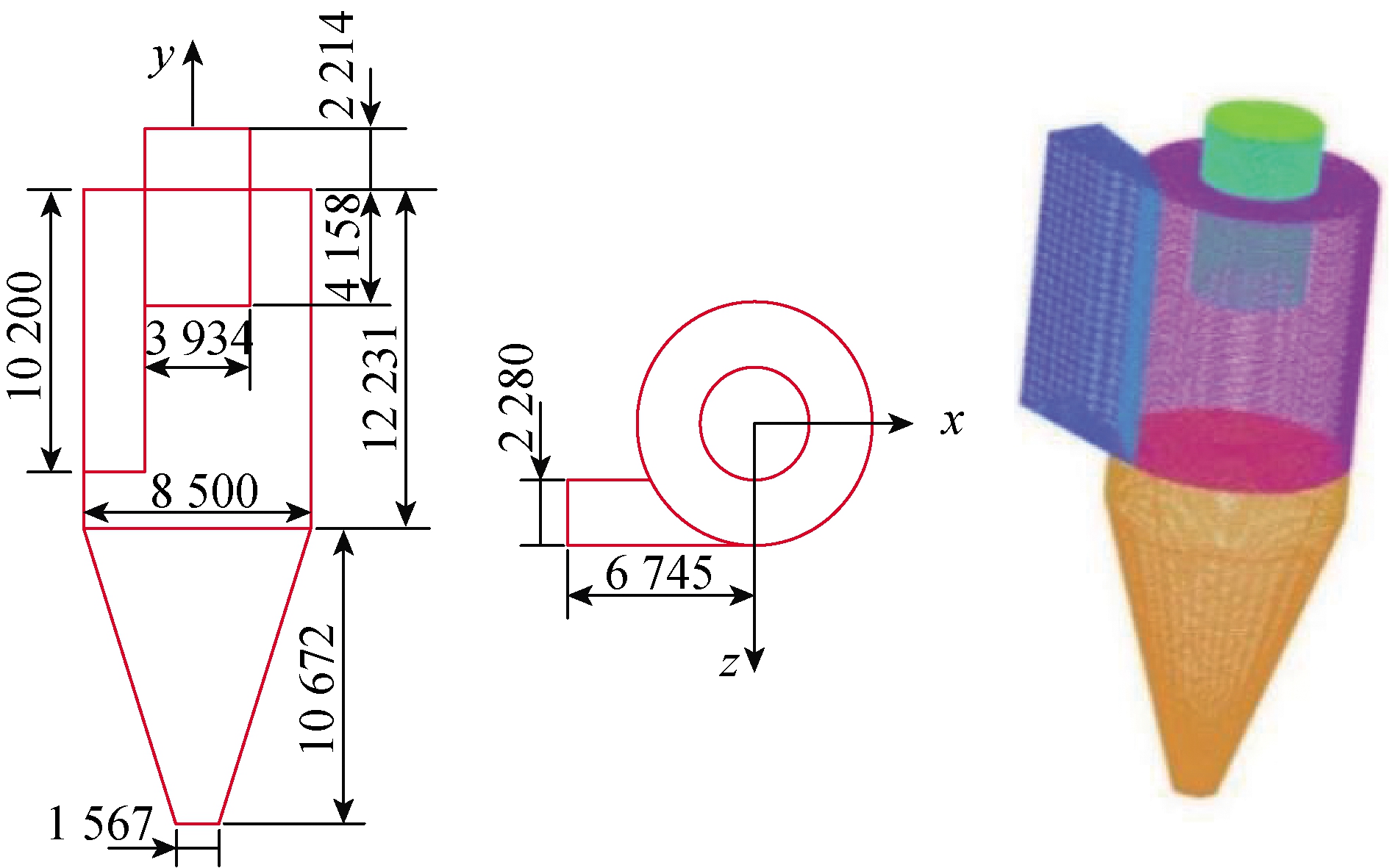

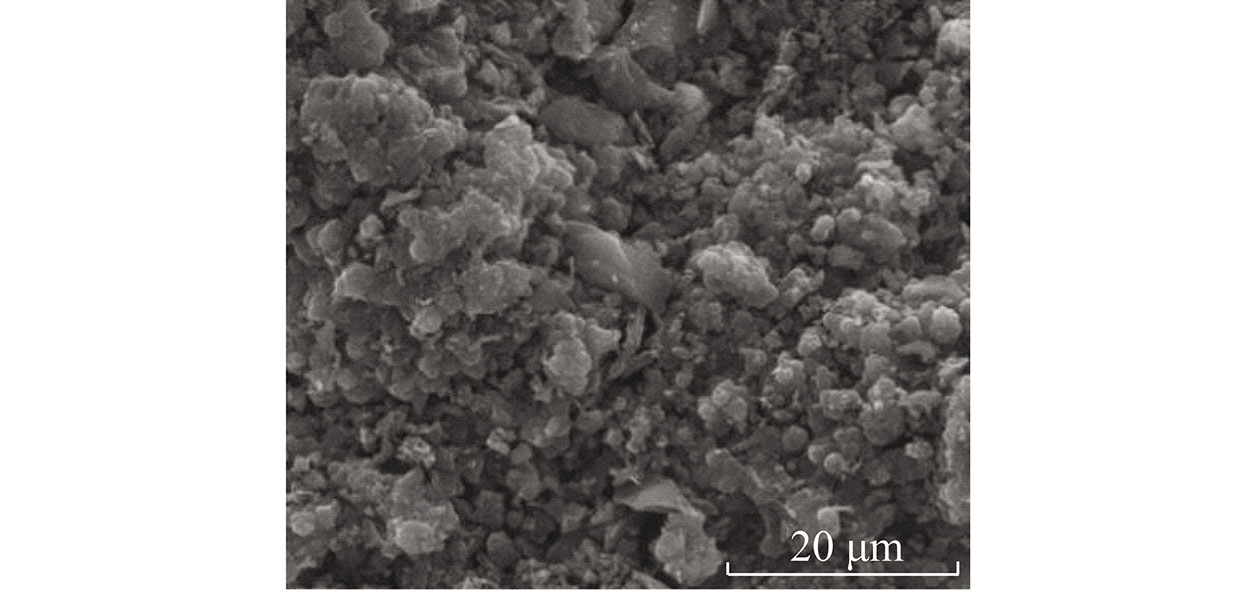

2.1 网格划分

采用ICEM CFD对锅炉进行网格划分,稀相区沿Y轴正方向布置7道梯形防磨梁,锅炉尾部出口位置靠近炉膛两侧墙,为长矩形,采用六面体网格划分。密相区设有一二次风口、进料口、回料口,结构复杂,因此密相区采取四面体网格划分,2部分网格采用interface耦合。同时进口尺寸与总体存在较大差异,为保证计算精确,采用局部加密。总体网格如图4所示,数量约为150万个。

图4 CFB锅炉三维模型和网格结构示意

Fig.4 CFB boiler three-dimensional model and grid structure schematic diagram

2.2 数学模型

采用FLUENT19.0软件进行数值模拟,燃料燃烧采用非预混燃烧模型模拟,采取有限容积法离散微分方程,一阶迎风格式离散对流相,利用SAMPLE算法求解N-S方程。燃烧模拟中气固相的湍流计算采用标准k-ε湍流模型,用P-1辐射模型计算辐射传热,焦炭燃烧采用动力/扩散控制反应速率模型,挥发分析出采用两步竞争反应模型,颗粒追踪采用基于拉格朗日的随机轨道方法。

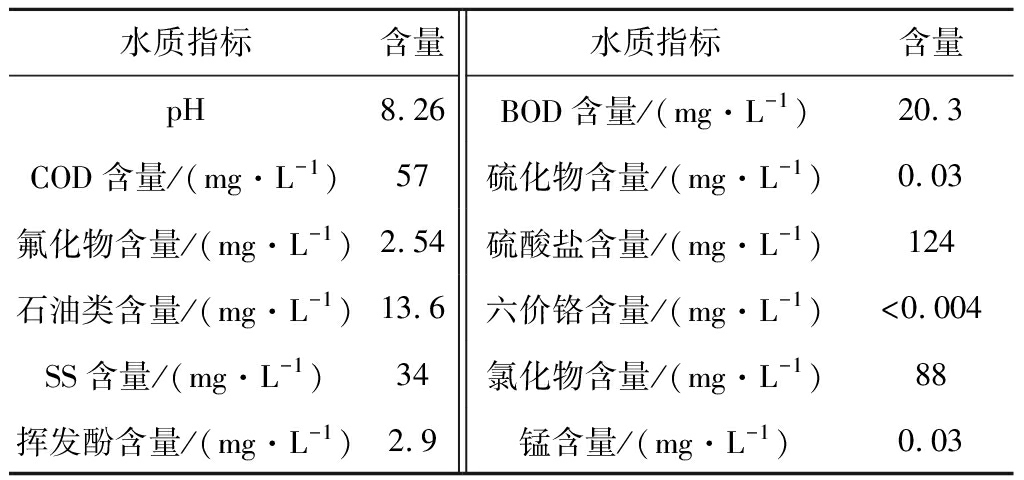

该CFB锅炉的燃料主要成分为烟煤和石油焦,成分分析检测结果见表1。

表1 煤与石油焦燃料基本参数

Table 1 Basic parameters of coal and petroleum coke fuels

实际燃烧中通常将煤和石油焦混合后送入进料口,煤和石油焦的混合物定义为燃料流,空气定义为氧化剂。采用非预混燃烧模型,需对燃料流进行混合计算,混合分数f计算公式如下:

(4)

式中,Zi为组分i质量分数;Zi,ox表示氧化气流入口的值;Zi,fuel表示燃料流入口值。

2.3 边界条件

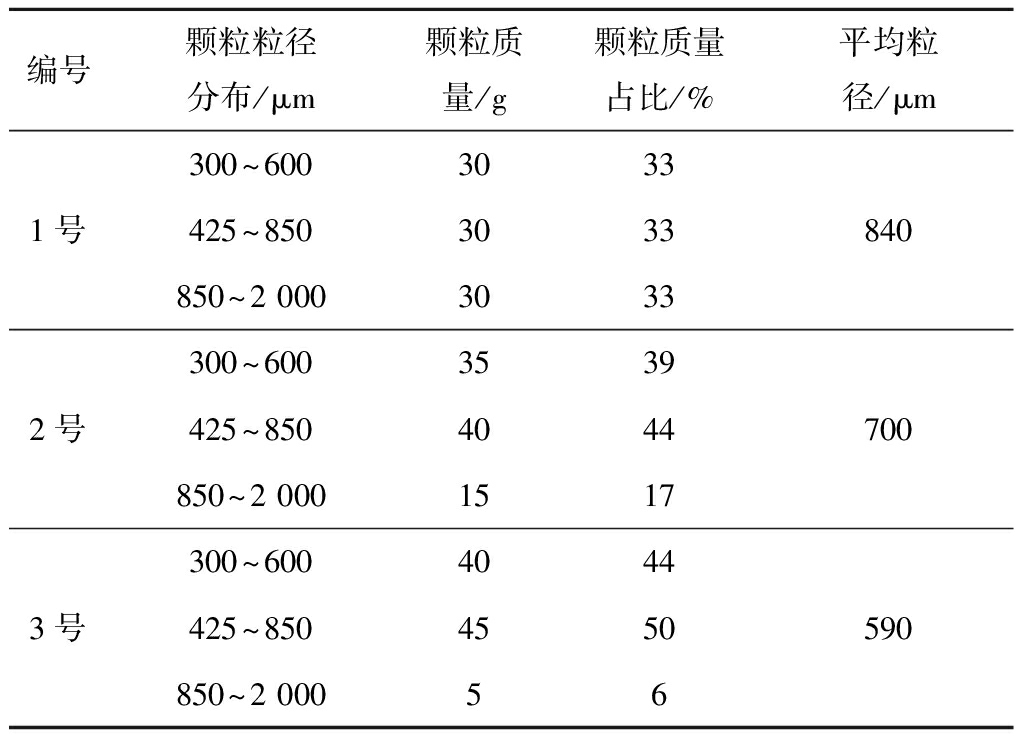

一次风由炉膛底部布风板以及密相区前后墙一次风口吹入,二次风由前后墙所开二次风口进入,煤和石油焦的混合燃料由前墙的4个给料口进入炉膛。布风板流化风、一次风、二次风均设置为速度边界入口,进料口设置为质量边界入口,后墙和旋风分离器相连接的2个出口设置为压力出口边界条件,布风板流化风风温、密相区一次风以及二次风风温依实际运行情况均设置为450 K,炉膛墙壁设置为无滑移边界条件,设置炉膛壁面温度为600 K,壁面辐射率为1。该锅炉的燃煤颗粒粒径分布见表2,取平均颗粒粒径为1 mm。数值模拟中,燃料颗粒从后墙2个出口流出返回给料口的整个过程通过UDF自定义函数实现。炉膛出口颗粒质量流量和温度数据的读取通过ADJUST宏函数实现,随后读取后的颗粒质量流量及温度数据再通过INJECTION函数分配到回料口,从而实现CFB锅炉的外循环过程。

表2 燃煤颗粒的粒径分布

Table 2 Particle size distribution of coal-fired particles

2.4 数据采集

预测模型的5个输入参数来源于实际锅炉不同运行参数下的工况,输出参数飞灰颗粒浓度和飞灰颗粒速度来自数值模拟结果,不同空间位置的飞灰颗粒浓度和飞灰颗粒速度不同,故采用各区域平均值表示整个区域的整体数值。因炉内防磨梁宽度为100 mm,故选距离水冷壁管150 mm处矩形截面的平均飞灰颗粒浓度和平均飞灰颗粒速度。数值模拟工况数据共50组,选取该锅炉部分不同运行工况下的实际参数见表3,得到数值模拟结果(各区域的平均飞灰颗粒速度和浓度)见表4和表5。

表3 工况样本的运行参数

Table 3 Operating parameters of working condition samples

表4 不同工况样本的模拟飞灰颗粒质量浓度

Table 4 Simulated fly ash particle mass concentration of samples under different working conditions

表5 不同工况样本的模拟飞灰颗粒速度绝对值

Table 5 Absolute value of simulated fly ash particle velocity of samples under different working conditions

3 GA-BP预测

3.1 GA-BP神经网络预测模型

在GA-BP神经网络进行磨损预测时,由于输入参数和输出参数在数量级上差异大,模型中需归一化至[0,1]区间处理,归一化公式:

(5)

式中,x0为原始数据;xmin为变量中的最小值;xmax为变量中的最大值。

将上述50组工况划分,第1~34组工况数据为训练集,35~42组工况数据为验证集,43~50组工况数据为测试集,采用Matlab2016a作为仿真环境,输入层节点至隐含层节点选择“tansig”函数,隐含层节点至输出层节点选择“purelin”函数,选择“trainlm”函数为训练函数,训练误差1×10-3,学习速率为0.05,训练周期为1 000次,结合归一化公式(5)对隐含层节点数测试,对不同隐含层节点的评价指标为训练10次所对应的可决系数R2的均值,逐点测试结果见表6。

由表6可知,当隐含层神经元个数为13时,R2均值最大为0.931 2,故确定神经网络结构为5-13-12结构,即输入层5个神经元结构,输出层12个神经元结构,隐含层13个神经元结构,Matlab仿真结构如图5所示。

遗传算法优化选择轮盘赌法以及最优个体保留法,种群规模大小为100,最大遗传代数100,交叉概率0.95,变异概率0.1,适应度函数为误差平方和的倒数,GA-BP磨损预测模型回归结果如图6所示,预测输出和期望输出的相关系数越接近1,拟合程度越好,验证集、测试集、全部样本集的R分别为0.945 66、0.982 08、0.967 49。

表6 隐含层神经元个数逐点测试结果

Table 6 Hidden layer neurons point by point test results

图5 Matlab中仿真结构示意

Fig.5 Schematic diagram of simulation structure in Matlab

图6 GA-BP模型训练集、验证集、测试集、全部样本回归曲线

Fig.6 GA-BP model training set,validation set,test set,regression curve of all samples

对比炉膛不同区域飞灰颗粒浓度和飞灰颗粒速度测试集结果如图7和8所示,平均相对误差为5.5%,最大相对误差为8.6%。

3.2 相对磨损量

基于GA-BP模型测试集磨损预测结果,由式(3)可知,计算相对磨损量时需给定一个对照基准。选取工况1前墙下部,即飞灰颗粒速度5.3 m/s,飞灰颗粒质量浓度63.8 kg/m3作为计算相对磨损量的对照基准,得到各工况相对磨损量的计算结果见表7(保留小数点后4位)。

从测试集相对磨损量工况看,整个炉膛在纵向上,整体相对磨损量呈下部>中部>上部,从浓度上来说,下部浓度高;速度上来说,下部及上部小,因此出现这种磨损分布。按GA-BP模型预测的磨损结果,锅炉停炉后,根据图2中锅炉结构,选取第2道梁和第6道梁部位对其磨损情况进行勘查。现场情况如图9所示,第2道防磨梁(属于下部区域)靠前墙侧20根管子根部有磨损,磨损方向朝后墙,少量向两侧磨损,这与表7中左侧墙和右侧墙下部的相对磨损量较大较吻合。图10中第6道防磨梁上无积灰,基本无结硬壳现象,且磨损量不大,这与预测模型中炉膛上部区域的磨损并不严重相吻合。综上,该模型能够预测该CFB锅炉炉膛内的磨损情况。

图7 炉膛内不同区域飞灰颗粒浓度预测输出和期望(模拟)输出对比

Fig.7 Comparison diagram of predicted and expected output of fly ash particle concentration in furnace

图8 炉膛内不同区域飞灰颗粒速度预测输出和期望(模拟)输出对比

Fig.8 Comparison diagram of predicted and expected (simulated) output of fly ash particle velocity in furnace

表7 以工况1为对照基准的相对磨损量

Table 7 Relative wear quantity in working condition 1 as the reference

图9 第2道防磨梁上的磨损情况

Fig.9 Wear on the second wear beam

图10 第6道防磨梁勘查情况

Fig.10 Investigation of the sixth anti-wear beam

4 运行参数对炉膛内磨损的影响

基于已建立的GA-BP磨损模型,控制锅炉床温在1 173 K左右,采用控制变量方法对模型中5个输入参数:布风板风量、一、二次风风量、燃料量、掺混比对炉内磨损的影响进行分析。

4.1 布风板风量对炉内磨损的影响

为研究布风板对炉内磨损的影响,纯煤工况下布风板风量170~230 t/h,将此区间以10 t/h划分为6个工况,其他输入变量保持不变,预测工况相对磨损量结果如图11所示。

由图11可知,炉膛下部相对磨损量随布风板风量的增加而变大,上升明显,中部相对磨损量略有增加,上部则几乎不变。可见布风板流化风增加后,下部区域颗粒浓度略有减小,但下部区域颗粒速度会变大,由于绝对磨损量与颗粒速度的3次方呈正比,与颗粒浓度的1次方呈正比,因此导致整体下部相对磨损量增加;在炉膛中部区域和炉膛上部区域,相对磨损量变化不明显,这是因为在炉膛的中上部,颗粒浓度和速度变化明显小于炉膛下部区域。

4.2 密相区一次风风量对炉内磨损的影响

研究密相区一次风风量对炉内磨损的影响时,将表3工况1作为对照组,5个运行参数中,调整密相区一次风风量在50~90 t/h,将此区间以划分为50、60、70、80、84、90 t/h 六个工况,其余4个参数不变,结果如图12所示。

由图12可知,一次风风量增加时,炉膛整体相对磨损量有所下降。原因在于一次风风量增加,密相区颗粒速度变大,密相区一次风对上升的布风板风量产生横向切割,划分的炉膛下部颗粒速度减小,炉膛密相区颗粒聚集,颗粒速度增大,而炉膛下部及中部区域颗粒速度和浓度均在一定程度上减小,故相对磨损量有所减小。

图11 不同布风板风量工况下的相对磨损量预测值

Fig.11 Predicted value of relative wear under different air distribution conditions

图12 不同一次风风量工况下的相对磨损量预测值

Fig.12 Predicted value of relative wear under different primary air volume conditions

4.3 二次风风量对炉内磨损的影响

本节研究中二次风风量在40~78 t/h,将此区间划分为40、48、50、60、70、78 t/h六个工况,以表3工况1作为对照组,其余4个参数不变,预测工况相对磨损量如图13所示。

图13 不同二次风风量工况下的相对磨损量预测值

Fig.13 Predicted value of relative wear volume under different secondary air volume conditions

由图13可知,随着二次风风量增加,炉膛划分的下部区域相对磨损量减少较明显,中部略下降,上部基本无变化,变化原因与密相区一次风风量增加类似。

4.4 燃料量对炉内磨损的影响

纯煤燃料量在40.2~54.8 t/h,将此区间划为 40.2、43.0、46.0、49.0、52.0、45.8 t/h六个工况,以表3工况1作为对照组,其余4个参数不变,相对磨损量预测结果如图14所示,可知当燃料量逐渐增大时,前后墙及左右侧墙下部区域的相对磨损量均有所提高,但中部及上部区域的相对磨损量基本保持不变,原因在于燃料量增大后,炉内下部区域燃料颗粒浓度增大,布风板风量、密相区一次风风量及二次风风量均保持不变,炉膛内颗粒速度基本未改变,炉膛中、上部颗粒浓度增加十分有限,对炉内中部及上部颗粒浓度的影响不大,因此燃料量的增加导致炉内磨损区域主要集中在下部,中、上部变化不大。

图14 不同燃料量工况下的相对磨损量预测值

Fig.14 Predicted value of relative wear under different fuel quantity conditions

4.5 石油焦掺混比对炉内磨损的影响

改变石油焦掺混的比例,石油焦的掺混比设置为 0~50%,预测工况结果如图15所示。

由图15可知,随着石油焦掺混比提升,炉膛下部相对磨损量有所下降,中部和上部变化不明显。原因在于石油焦中的灰分远小于烟煤中灰分,因此随石油焦掺混比例增加,飞灰颗粒浓度下降,在飞灰颗粒速度基本不变的前提下,相对磨损量略下降。但由于石油焦热值较高,实际运行中在保证炉内不出现过高温度下,可适当提高石油焦掺混比。

图15 不同石油焦掺混比工况下的相对磨损量预测值

Fig.15 Predicted value of relative wear under different blending ratios of petroleum coke

5 结 论

1)基于相对磨损量建立了以飞灰颗粒浓度和飞灰颗粒速度为组合的GA-BP神经网络磨损预测模型模型指导CFD正常运行,模拟结果表明炉膛不同区域飞灰颗粒浓度和飞灰颗粒速度测试集平均相对误差为5.5%。

2)基于相对磨损量预测模型分析了布风板风量、一次风风量、二次风风量、燃料量以及掺混比5个运行参数对炉膛内不同区域磨损的影响。为减少炉内受热面磨损,运行中应在保证充分流化的基础上适当减少布风板流化风;在保证燃烧所需风量以及燃料量的前提下,适当减少密相区一、二次风以及燃料量;在保证炉内不出现过高温度的情况下,适当增加石油焦掺混比。

3)利用磨损预测模型提出的运行参数调整方案与CFB锅炉实际运行中为减轻磨损而提出的运行参数优化措施较一致。

[1] 骆仲泱,何宏舟,王勤辉,等.循环流化床锅炉技术的现状及发展前景[J].动力工程,2004(6):761-767.

LUO Zhongyang,HE Hongzhou,WANG Qinhui,et al.Current situation and development prospect of circulating fluidized bed boiler technology [J].Power Engineering,2004(6):761-767.

[2] 门冠华.循环流化床锅炉燃烧系统数值模拟及优化研究[D].内蒙古:内蒙古工业大学,2018.

[3] 叶小忠,周文祥.PYROFLOW型CFB锅炉掺烧石油焦的探讨[J].能源研究与利用,2013(2):53-55.

YE Xiaozhong,ZHOU Wenxiang.Discussion on mixing petroleum coke in PYROFLOW CFB boiler [J].Energy Research and Utilization,2013(2):53-55.

[4] 郑伟军,杨仁海.全烧石油焦CFB锅炉的优势[J].能源研究与利用,2003(6):14-16.

ZHENG Weijun,YANG Renhai.The advantages of all-burning petroleum coke CFB boiler [J].Energy Research and Utilization,2003(6):14-16.

[5] 夏云飞.循环流化床锅炉水冷壁磨损机理与防止研究[D].杭州:浙江大学,2015.

[6] 王涛.CFB锅炉磨损损伤部位预判研究[D].唐山:华北理工大学,2016.

[7] 李德波,宋景慧,徐齐胜.50 MW生物质循环流化床锅炉三维冷态流动和磨损规律的数值模拟[J].动力工程学报,2014,34(2):97-102,127.

LI Debo,SONG Jinghui,XU Qisheng.Numerical simulation of three-dimensional cold flow and wear law of 50 MW biomass circulating fluidized bed boiler [J].Journal of Power Engineering,2014,34(2):97-102,127.

[8] 何振亚,史玉回,厉力华.人工神经网络[J].电信科学,1991(5):63-64.

HE Zhenya,SHI Yuhui,LI Lihua.Artificial neural network[J].Telecommunications Science,1991(5):63-64.

[9] 印江,王尚尚,李丽锋,等.基于IPSO-BP算法的CFB锅炉NOx浓度预测[J].自动化与仪表,2021,36(2):58-63.

YIN Jiang,WANG Shangshang,LI Lifeng,et,al.Based on IPSO-BP algorithm of CFB boiler NOx concentration prediction[J].Automation and Instrumentation,2021,36(2):58-63.

[10] 韩义,张奇月,王研凯.基于BP神经网络的300 MW循环流化床机组出力预测[J].华电技术,2020,42(12):1-6.

HAN Yi,ZHANG Qiyue,WANG Yankai.Output prediction of 300 MW circulating fluidized bed unit based on BP neural network[ J].Huadian Technology,2020,42(12):1-6.

[11] 董聪,董秀成,蒋庆哲,等.《巴黎协定》背景下中国碳排放情景预测:基于BP神经网络模型[J].生态经济,2018,34(2):18-23.

DONG Cong,DONG Xiucheng,JIANG Qingzhe,et al.Scenario prediction of China′s carbon emissions under the background of the Paris Agreement:Based on the BP neural network model[J].Ecological Economy,2018,34(2):18-23.

[12] WANG W X,TANG R C,LI C,et al.A BP neural network

model optimized by Mind Evolutionary Algorithm for  ,predicting the ocean wave heights [J].Ocean Engineering,2018,162:98-107.

[13] 曹庆才,高德欣,刘芳.基于神经网络与遗传算法的锅炉燃烧优化系统设计[J].自动化技术与应用,2016,35(6):10-14.

CAO Qingcai,GAO Dexin,LIU Fang.Design of boiler combustion optimization system based on neural network and genetic algorithm[J].Technology of Automation and Applications,2016,35(6):10-14.

[14] 李健,屠勇.大型循环流化床锅炉防磨材料及工艺研究[J].东方电气评论,2003(3):145-154,164.

LI Jian,TU Yong.Research on anti-wear materials and technology of large circulating bed boiler [J].Dongfang Electric Review,2003(3):145-154,164.

[15] 马志刚,方梦祥,骆仲泱,等.矩形截面流化床内颗粒运动可视化试验研究[J].中国电机工程学报,2007,44(14):24-30.

MA Zhigang,FANG Mengxiang,LUO Zhongyang,et al.Experimental study on the visualization of particle movement in a rectangular cross-section fluidized bed [J].Proceedings of the Chinese Society of Electrical Engineering,2007,44(14):24-30.

Prediction of inner wear of 410 t/h CFB boiler blended with petroleum coke oven

移动阅读

LU Song,YAN Rui,LOU Bo.Prediction of inner wear of 410 t/h CFB boiler blended with petroleum coke oven[J].Clean Coal Technology,2023,29(5):113-123.