循环流化床锅炉翼形墙过热器/再热器变形分析

0 引 言

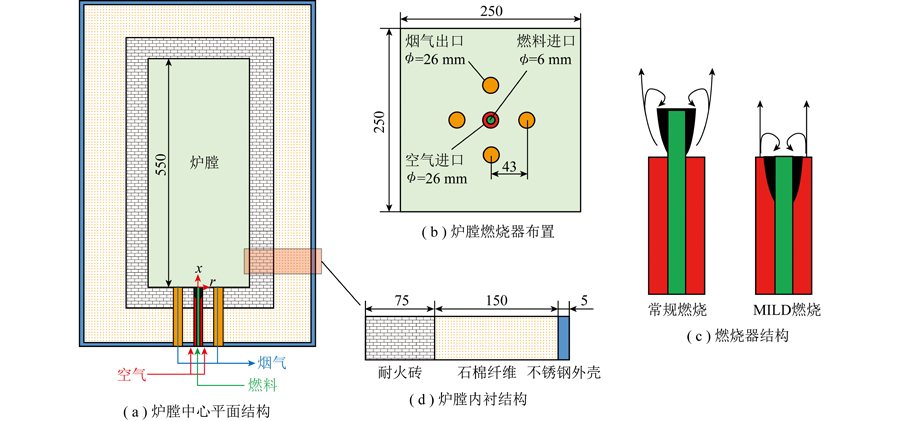

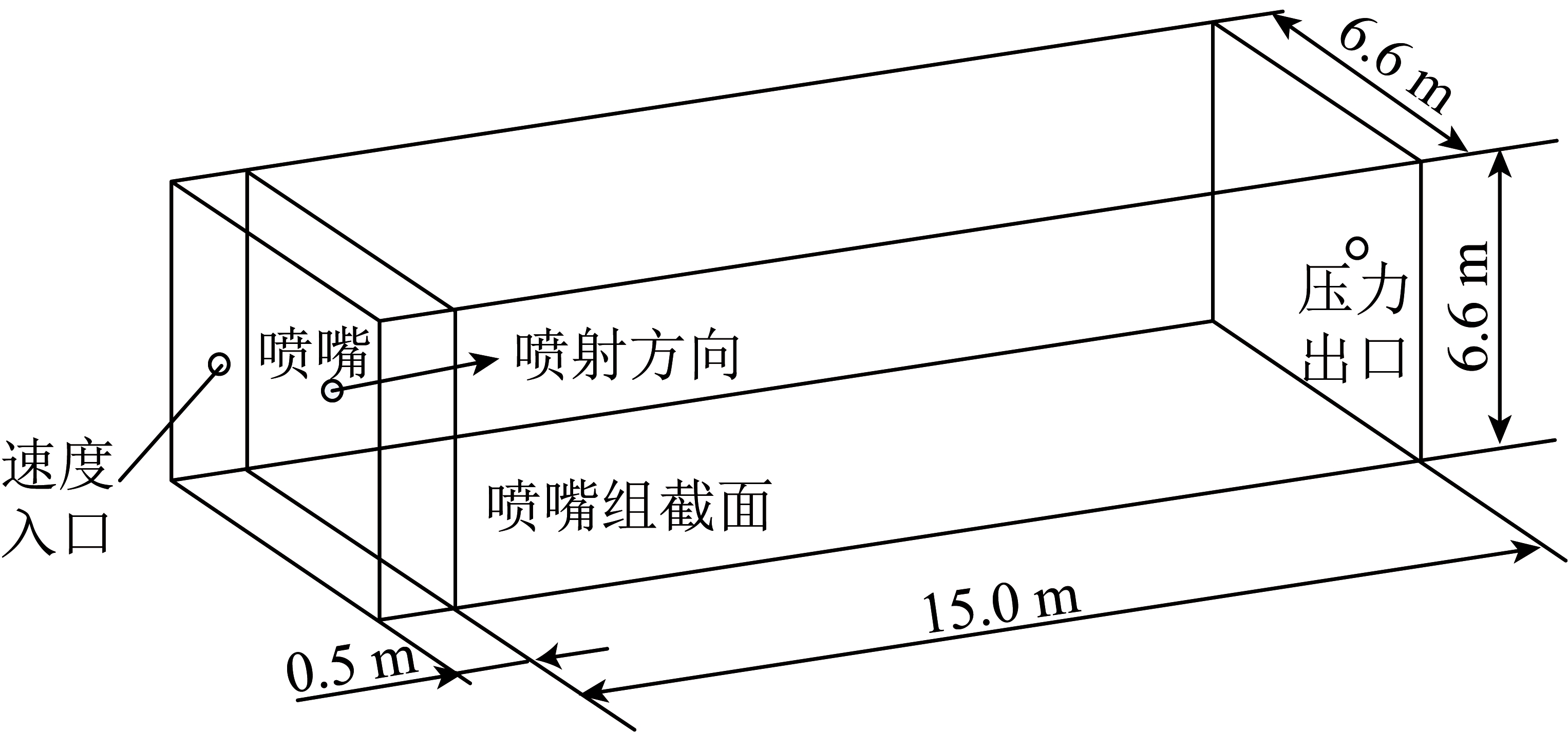

翼形墙过热器/再热器位于炉膛上部,双面曝光受热,壁温较炉膛水冷壁高很多,因此翼形墙受热面与水冷壁之间存在膨胀差。翼形墙受热面从水冷壁下部进入炉膛,从炉膛顶部穿出,要求翼形墙受热面与水冷膜式壁连接既能密封,又能吸收该膨胀。若膨胀系统设计不当,翼形墙受热面膨胀受阻,发生变形,影响安全性。在小型循环流化床中,由于翼形墙受热面高度不大,膨胀引起的形变问题不突出。近年来,随着循环流化床锅炉容量和参数的提高,翼形墙受热面弯曲变形十分普遍[1-2]。翼形墙过热器/再热器变形后,导致耐火材料脱落[3],受上升烟气直接冲刷部位磨损,发生爆管[4]。其根本原因是对翼形墙过热器/再热器的膨胀量计算不准确,从而使选定的吊架和膨胀节无法满足实际需求。

早期膨胀设计采用B-MCR工况下计算结果,但出现膨胀受阻、翼形墙过热器/再热器变形等。研究发现[5],部分负荷下的壁温更高,因而常采用部分负荷下的壁温计算结果计算膨胀量。由于循环流化床锅炉频繁启停,即使按照部分负荷下稳态计算结果设计,变形问题仍存在,说明翼形墙受热面膨胀设计中,对极端和特殊工况考虑不足,导致翼形墙过热器/再热器的部分或全部管子运行时壁温超出许用范围,这是引发其变形的核心因素。本文从热力计算出发,详细分析了最大膨胀量发生的条件。

1 翼形墙过热器/再热器的传热与壁温计算

热力性能参数是受热面膨胀设计的基础数据,璧温是膨胀设计核心。璧温与翼形墙过热器/再热器出口温度、质量流速、传热系数等选取相关[5-6]。

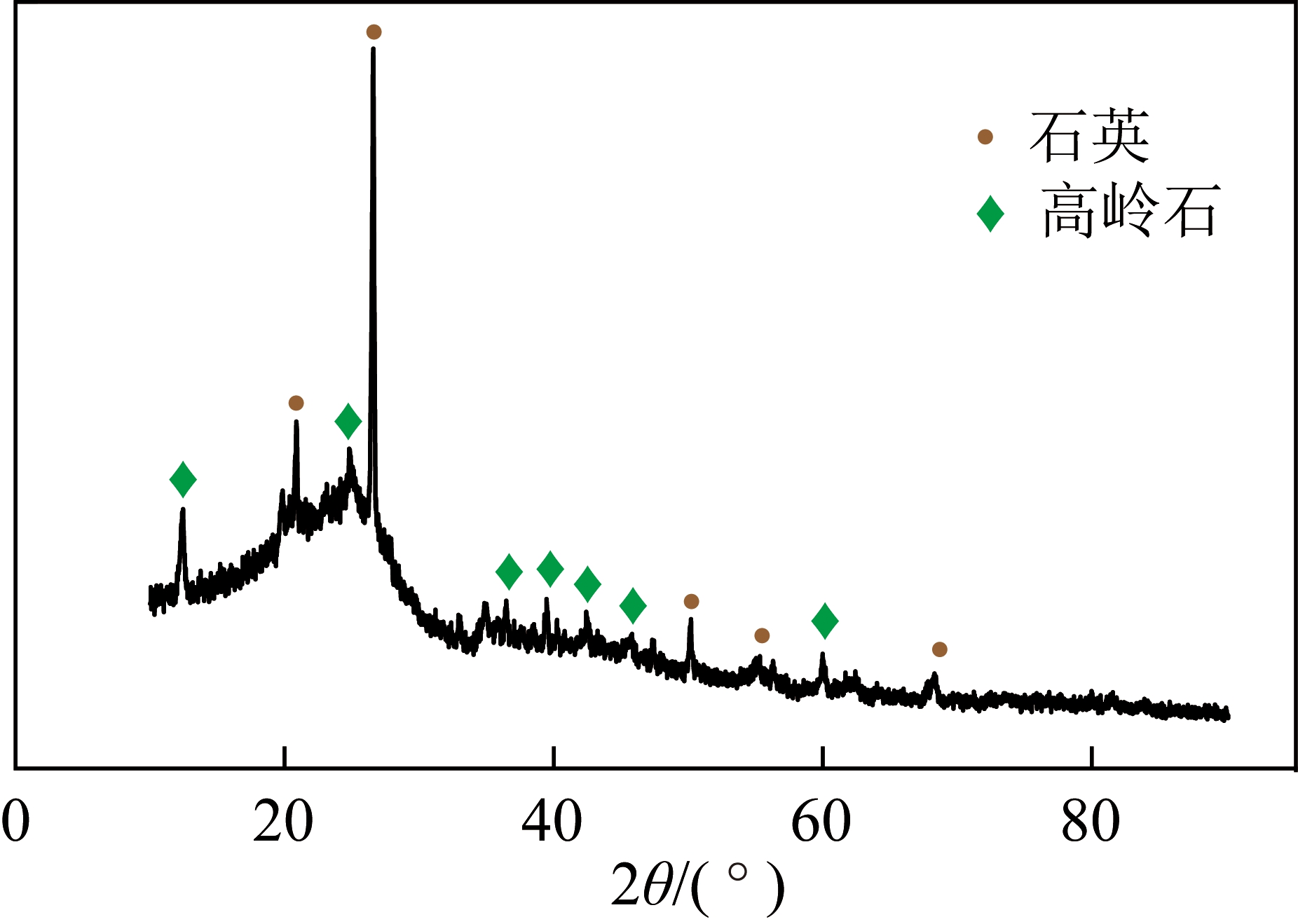

一般认为[7-9],循环流化床锅炉炉膛中翼形墙受热面的传热与水冷壁的传热相似,均包括床料颗粒在炉膛中的上升、团聚、下降、破碎、再上升等过程。Andersson等[10-11]发现,受固体颗粒的悬浮浓度影响,炉膛中固体颗粒的悬浮浓度存在很大差异,因此不同床高的烟气侧向受热面的传热系数不同。由于流化速度直接影响炉膛固体颗粒悬浮浓度,因此,不同流化速度时的烟气侧向受热面的传热系数不同。Werdermann等[12]在实际运行的循环流化床锅炉上进行了热态测试,认为当床内固体悬浮浓度很高时,沿壁面下落的颗粒引向受热面的传热而逐渐冷却,形成一个比中心区温度低的热边界层,低温边壁下降流减少了烟气侧向受热面的辐射换热。在循环流化床炉膛中,流化速度一般在5 m/s左右,导致烟气速度纵向冲刷受热面引起的对流换热有限,普遍认为,气体对流对传热的贡献不大。在固体颗粒悬浮浓度不变的条件下,运行的流化速度对传热的影响可以忽略[13]。Andersson[14]认为,颗粒粒度对循环流化床炉膛中烟气侧向受热面的传热影响较大,尤其是颗粒<100 m时。一般情况下,循环流化床锅炉的床料平均粒径>80

m时。一般情况下,循环流化床锅炉的床料平均粒径>80 m,尤其是不同燃料、不同容量甚至不同技术流派循环流化床锅炉的床料粒径相差很小,因此实际运行中,循环流化床锅炉的传热很难体现颗粒粒度的影响;而且固体颗粒粒度的影响在短小的受热面上表现较明显[15]:对于较小的受热面,粒径的减小会提高颗粒对受热面的对流换热系数;对于较大的受热面,壁面附近的下落颗粒能得到足够的冷却,使粒径的变化对传热的影响减小。循环流化床锅炉燃烧室受热面(包括四周水冷壁和各种翼型墙过热器/再热器)较长,颗粒粒度传热效应消失[15]。根据单独的气固两相流对流换热过程[16-17]以及单独的气固两相流辐射换热过程[18],Leckner等[19]提出热辐射和对流换热相叠加的传热机理,说明辐射换热在传热过程中的重要地位[20];Glicksman[8]认为颗粒对流的贡献更大;Chen等[21]提出对流和辐射同等重要。

m,尤其是不同燃料、不同容量甚至不同技术流派循环流化床锅炉的床料粒径相差很小,因此实际运行中,循环流化床锅炉的传热很难体现颗粒粒度的影响;而且固体颗粒粒度的影响在短小的受热面上表现较明显[15]:对于较小的受热面,粒径的减小会提高颗粒对受热面的对流换热系数;对于较大的受热面,壁面附近的下落颗粒能得到足够的冷却,使粒径的变化对传热的影响减小。循环流化床锅炉燃烧室受热面(包括四周水冷壁和各种翼型墙过热器/再热器)较长,颗粒粒度传热效应消失[15]。根据单独的气固两相流对流换热过程[16-17]以及单独的气固两相流辐射换热过程[18],Leckner等[19]提出热辐射和对流换热相叠加的传热机理,说明辐射换热在传热过程中的重要地位[20];Glicksman[8]认为颗粒对流的贡献更大;Chen等[21]提出对流和辐射同等重要。

循环流化床炉膛中,气体上升过程中携带的固体颗粒首先分散在气体中。在上升过程中,部分颗粒发生团聚,形成具有相对较大终端速度的颗粒团,使空间悬浮浓度升高,由于下降流的存在使靠近壁面的近壁区浓度更高。烟气侧气-固两相流向受热面的换热几乎全部发生在近壁区,近壁区物料是床向受热面换热的重要因素[22]。下降流与壁面间的换热使近壁区温度降低,同时中心区和近壁区之间发生强烈的热交换、质交换,使之维持较高温度[19,23]。近壁区的颗粒下降流动和核心区的颗粒团聚均随机发生,较难准确地进行数学描述。但总体上,近壁区的物料悬浮浓度较高,可近似认为换热有效区域内,较长时间均为散式稳定流。

循环流化床锅炉中,无论是水冷壁还是翼型墙受热面,均由膜式壁构成,受热面的表面不平滑,从而影响颗粒的运动。床内核心区上行的固体颗粒,由于流体动力学的作用向边壁漂移,到达壁面时,气速较低,流体对颗粒或颗粒团的曳力降低,使颗粒在近壁面处的上升速度下降或向下运动[24],从而形成边界层。边界层厚度s随离布风板高度的增加而减小[19],炉膛顶部厚度为0。锅炉中的受热面为曲面,需考虑管表面及管间鳍片利用效率的影响[25],由此可预测炉膛内传热系数[26],传热热流和受热面管壁金属温度![]() 为

为

![]()

(1)

式中,t为管的计算断面上流动工质的平均温度,℃; t为计算区段管内工质温度与平均温度的差值,℃;μ为热散漫系数;β为管外径与内径的比值;λm为管壁金属导热系数,W/(m·℃),与钢材温度有关;a2为管壁向被加热工质的换热系数,W/(m2·℃);qmax为热负荷最大管的吸热量最大处的传热热流,W/m2;δ为管壁厚度,m。

t为计算区段管内工质温度与平均温度的差值,℃;μ为热散漫系数;β为管外径与内径的比值;λm为管壁金属导热系数,W/(m·℃),与钢材温度有关;a2为管壁向被加热工质的换热系数,W/(m2·℃);qmax为热负荷最大管的吸热量最大处的传热热流,W/m2;δ为管壁厚度,m。

由于烟气冲刷加热负荷和管内工质流动冲刷冷却的不均匀,造成管壁温度不均匀。管壁温度计算中,需考虑沿烟道断面和管周界吸热量的不均匀性,沿管壁的热散漫、水力不均匀性,以及受热面管结构不完全一致的情况,从而计算管壁温度的局部最大值。一般情况下,单位受热面吸热量最大、工质温度最高、流量最小的部位的壁温最大。

2 翼形墙过热器/再热器膨胀量的壁温计算

2.1 不同负荷下的翼形墙壁温

吊架设计时,一般采用满负荷状态下的膨胀量。实际结构中,翼形墙过热器/再热器下部与水冷膜式壁固定焊接,故翼形墙过热器/再热器下端与此处的水冷膜式壁的膨胀量相同。水冷膜式壁一般为悬吊结构,整体向下膨胀,导致翼形墙过热器/再热器下端也随水冷膜式壁向下膨胀;由于翼形墙过热器/再热器与水冷膜式壁工质温度、材质不同,使翼形墙过热器/再热器和水冷膜式壁在该处产生的膨胀量不同,一般前者更大,导致翼形墙过热器/再热器向上膨胀,向上的膨胀量(翼形墙过热器/再热器与水冷膜式壁间的膨胀差)决定吊架的选取。

在翼形墙过热器/再热器的壁温计算中,根据烟气侧与工质侧的温度分布特点和传热热流分布来判断壁温最高点的置。循环流化床锅炉由于其燃烧的特殊性,炉膛内上下温度分布较均匀,通常在额定负荷下不高于50 ℃。翼形墙过热器/再热器正气出口在上部,使受热面上部出口的工质温度最高,因而选取翼型墙过热器/再热器出口位置的A点作为最高壁温(图1)。

图1 翼形墙受热面壁温的计算点

Fig.1 Metal temperature calculating point of the wing wall heating surface

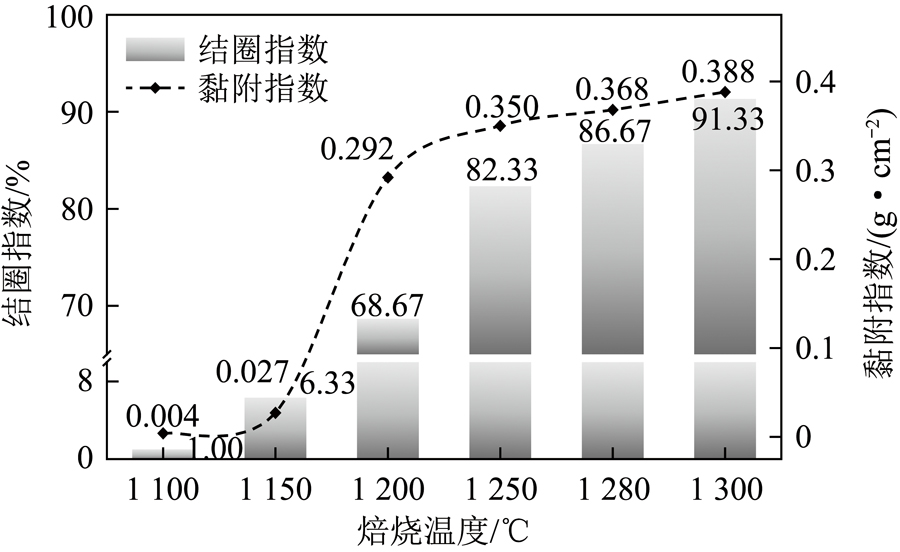

所有热力性能的选取均为了运行时壁温不超温,因而通常壁温的计算是保守的,采用由壁温计算得到的温度可直接用于膨胀计算。翼形墙过热器/再热器以吸收炉膛辐射热量为主,其吸热呈典型的辐射式受热特性[26]。辐射式过热器/再热器的特点是在一定范围内随锅炉负荷的降低,翼形墙过热器/再热器吸收辐射热的份额增加,而蒸汽流量下降导致低负荷时翼形墙过热器/再热器出口蒸汽温度普遍高于满负荷,甚至造成管壁过热。一般翼形墙过热器的最高壁温出现在锅炉60%~70%负荷,因此对于翼形墙过热器/再热器,计算满负荷壁温的同时,还要计算低负荷时的壁温,并以低负荷时的壁温作为设计依据。不同负荷下的壁温计算结果如图2所示。

图2 不同负荷下的壁温计算结果

Fig.2 Metal temperature calculating results under different load

根据材料的线膨胀系数及其定义,计算得到膨胀量为49.1 mm,同时考虑其他各因素及设计裕量,取65 mm进行膨胀设计。但锅炉运行后过热器出现了变形,表明按稳态计算的壁温最高点为60%负荷左右设计膨胀量,是错误的。

2.2 极热态启动工况下的壁温

启动、停炉过程中,壁温是在动态变化的,如锅炉升温、升压阶段或锅炉在极热态情况下启动阶段,烟气侧升温速度快,而汽水侧还未产生蒸汽或产生少量蒸汽,此时炉膛内的翼形墙过热器/再热器由于管内缺少介质冷却,基本处于干烧状态。在此极端工况下,翼形墙过热器/再热器的壁温较高,相应产生的膨胀量增大,因此对极端情况下各参数的研究不容忽视。

极热态启动时,锅炉短暂停炉后,炉内汽水侧压力下降,而燃烧侧温度仍较高。极热态启动时,炉膛烟气温度快速达800 ℃,但由于蒸发系统的延迟,锅炉汽水系统压力上升缓慢,此时按20%额定压力考虑;翼形墙/过热器管内蒸汽流量很小,按15% B-MCR考虑,可以计算极热态启动工况下的壁温,此时管壁的最高温度为605.4 ℃。此温度维持时间极短,根据动态响应时间的预测,大概100 s[28],随后被更多的蒸汽冷却,温度下降。此极端工况不作为材料选择的依据,但应作为计算最大膨胀量的依据。

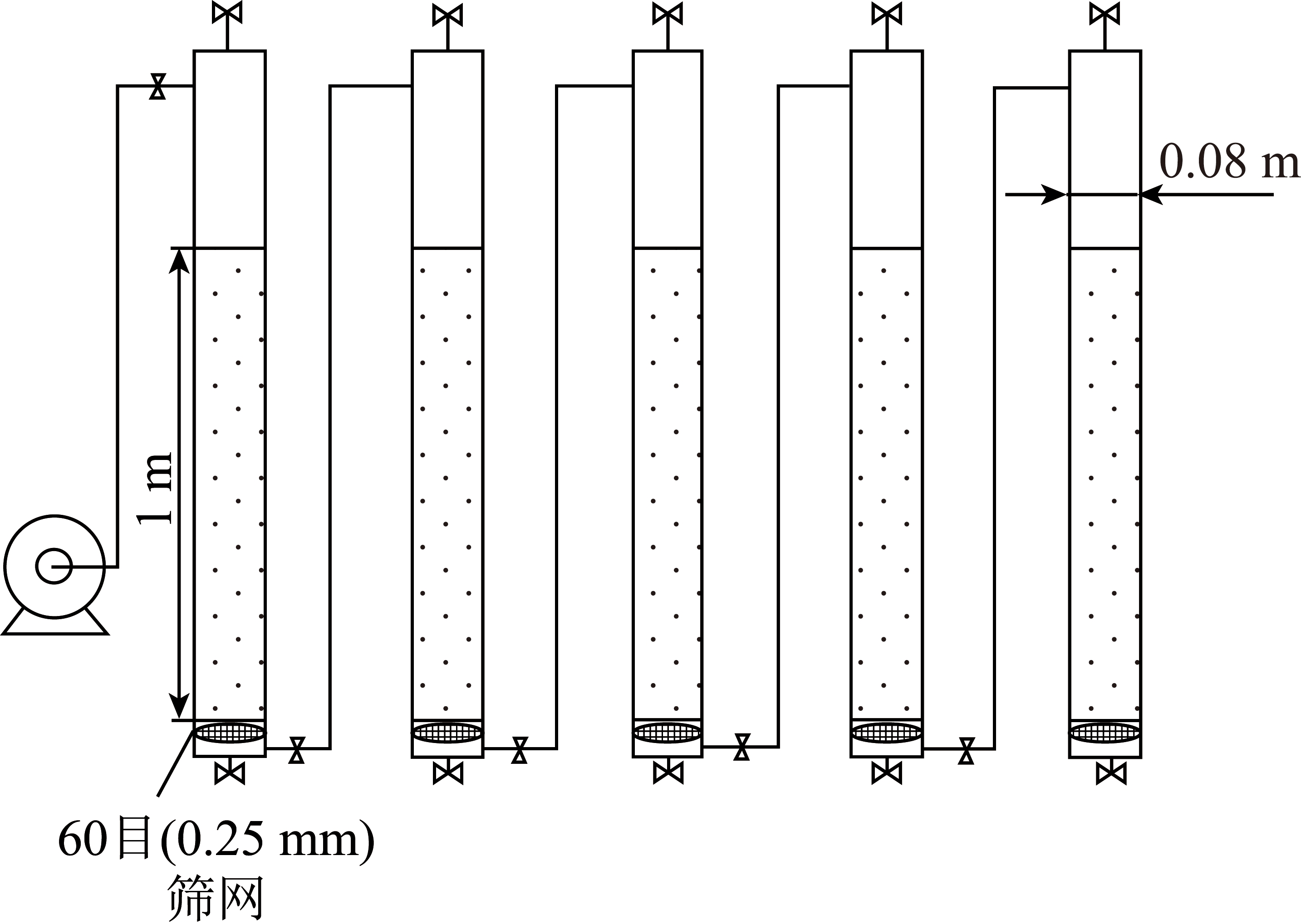

采用相似的方法,可计算得到热态启动(床料温度600~800 ℃)、温态启动(床料温度400~600 ℃)、冷态启动(床料温度低于400 ℃)等典型工况的壁温计算结果,如图3所示。可以看出,各极端工况下,壁温最高值在极热态启动时出现,因此循环流化床锅炉翼形墙过热器/再热器的膨胀量应按极热态启动工况考虑。

图3 不同工况下管壁最高温度

Fig.3 Highest metal temperature under different condition

极热态启动时壁温对应的膨胀量高达96.7 mm,因此若翼形墙受热面顶部吊架位移取50 mm,则其膨胀时由于失去相应的拉力使膨胀受阻,此时由于温度较高,管的许用应力及刚度下降,造成翼形墙过热器瞬间产生不可逆变形。

因此,最大膨胀量计算时应考虑极端情况,即锅炉在极热态启动时的工况,此时水冷壁压力较低(2 MPa),对应的饱和温度为200 ℃,以此为基础计算最大膨胀量。

3 工程实践

根据理论计算对某锅炉的翼形墙过热器膨胀进行设计。满负荷时,翼形墙受热面出口工质温度为480 ℃,翼形墙过热器质量流速为831 kg/(m2·s),壁温计算结果如图4所示。吊架位移和膨胀节膨胀量考虑了极热态启动要求,并结合结构优化进行。

图4 不同负荷下壁温计算结果

Fig.4 Calculation results of metal temperature under different load

锅炉整体运行稳定,过热器系统的蒸汽温度与设计值相吻合,锅炉各处烟气温度与设计值也相差不大(图5),说明计算得到的热力性能参数较合理,翼形墙膨胀计算中的基础数据可靠。

图5 循环流化床锅炉运行与设计参数比较

Fig.5 Parameter comparison between operation and design of a CFB boiler

运行6个月停炉(包括多次极热态启动)后,翼形墙过热器无明显变形,表明本文提出的根据极热态启动工况计算膨胀量是合理的。

4 结 论

1)循环流化床锅炉翼形墙过热器/再热器变形发生的根本原因是设计中管屏膨胀受阻。

2)翼形墙过热器/再热器的最高壁温并不在满负荷时出现,稳态计算下约在60%负荷时出现,但不能用于翼形墙过热器最大膨胀量的计算。

3)提出了翼形墙过热器/再热器的最大膨胀量发生在极热态启动的工况,给出了此工况的计算建议:压力为20%额定压力,温度为计算压力下的饱和温度,蒸汽流量为15% B-MCR。

4)工业应用实践表明,采用极热态启动的壁温计算膨胀量进行膨胀系统的设计,可解决循环流化床锅炉翼形墙过热器/再热器变形问题,是可靠的。

[1] 许珩,季贞.屏式过热器集箱爆管原因分析[J]. 山东冶金,2008,30(3):77-78.

XU Hang,JI Zhen. The explosion cause analysis for the header of panel superheater[J]. Shandong Metallurgy,2008,30(3):77-78.

[2] 肖峰,陈发林,王冬福,等. 景德镇475 t/h循环流化床锅炉过热屏超温原因分析及改进措施[J]. 动力工程,2008,28(6):847-849.

XIAO Feng,CHEN Falin,WANG Dongfu,et al. Cause analysis and improvement measure for superheated panel overheating of 475 t/h circulating fluidized bed boiler in Jingdezhen power plant[J]. Journal of Power Engineering,2008,28(6):847-849.

[3] 孟洛伟,徐正泉,吕海生,等. 480 t/h CFB锅炉受热面防磨实践[J]. 发电设备,2008(4):295-298.

MENG Luowei,XU Zhengquan,LYU Haisheng,et al. Anti-erosion practice of a 480 t/h CFB boiler heat surface[J]. Power Equipment,2008(4):295-298.

[4] 班云福,陈玉石. 240 t/h循环流化床锅炉运行及改造总结[J]. 小氮肥,2006(6):1-5.

BAN Yunfu,CHEN Yushi. Operation and retrofitting of a 240 t/h CFB boiler[J]. Small Nitrogenous Fertilizer Plant, 2006(6):1-5.

[5] 赵星海,张卫会,辛国华. 电站锅炉后屏过热器管壁温度的数值计算[J]. 东北电力技术,2002(8):14-16.

ZHAO Xinghai,ZHANG Weihui,XIN Guohua. The numerical calculation for tube wall temperature of back panel overheater of power station boilers[J]. Northeastern Electric Power Technology,2002(8):14-16.

[6] 樊保国,祁海鹰,陈昌和,等. 大型锅炉屏式过热器热力计算方法分析[J]. 锅炉技术,2000,31(12):1-3.

FAN Baoguo,QI Haiying,CHEN Changhe,et al. Thermal calculation analysis of platen superheater in large capacity boiler[J]. Boiler Technology,2000,31(12):1-3.

[7] YUE G,LU J,ZHANG H,et al. Design theory of circulating fluidized bed boilers[C]//Proceeding of the 18th International Conference on FBC. Toronto:[s.n.],2005.

[8] GLICKSMAN L R. Heat transfer in circulating fluidized beds[M]. London:Blackie Academic and Professional,1997:261-311.

[9] BASU P,NAG P K. Aninvestigation into heat transfer in circulating fluidized beds[J]. Int. Journal Heat and Mass Transfer,1987,30(12):2399-2408.

[10] ANDERSSON B A,JONHSSON F,LECKNER B. Heat flow measurements in fluidized bed boiler[C]//Proceeding of the Ninth International Conference on FBC. New York[s.n.],1987:592-598.

[11] ANDERSSON B A,LECKNER B. Experimental methods of estimating heat transfer in circulating fluidized bed[J]. Int. J. Heat Mass Transfer,1992,35:3353-3362.

[12] WERDERMANN C C,WERTHER J. Heat transfer in large-scale circulating fluidized bed combustors of different sizes[C]//Circulating Fluidized Bed Technology,AIChE. New York:[s.n.],1994:428-435.

[13] WU R L,GRACE J R,LIM C J. Amodel for heat transfer in circulating fluidized beds[J]. Chemical Engineering Science,1990,45:3389-3398.

[14] ANDERSSON B A. Effects of bed particle size on heat transfer in CFB-boilers[J]. Powder Technol.,1996,87:239-248.

[15] MICKLEY Trilling. Heat transfer characteristics of fluidized beds[J]. Ind. Engng. Chem.,1994,42:1135-1147.

[16] FANG Z H,GRACE J R,LIM C J. Local particle convective heat transfer alone surface in CFBs[J]. Int. Journal Heat and Mass Transfer,1995,38(7):1217-1224.

[17] WU R L,LIM C J,GRACE J R. The measurement of instantaneous local heat transfer coefficient in a circulating fluidized bed[J]. The Canadian Journal of Chemical Engineering,1989,67:301.

[18] WU R L,GRACE J R,LIM C J,et al. Suspension-to-surface heat transfer in a CFB combustor[J]. AIChE Journal,1989,35:1685.

[19] LECKNER B,Golriz M R,Zhang W,et al. Boundary layer-first measurement in the 12MW research plant at Chalmers University[C]. Proceedings of the 11th International Conference on FBC,Montreal:[s.n.],1991:771-776.

[20] GLORIZ M R. An experimental correlation for temperature distribution at the membrane wall of CFB boilers[C]// Proceedings of the 13th International Conference on FBC. New York:[s.n.],1995.

[21] CHEN J C,DOU S,CIMINI R J . A theoretical model for simultaneous convective and radiative heat transfer in circulating fluidized beds[M]. OxfordL:Pergamon Press,1988:255-262.

[22] JIN X,LU J,LI Y,et al.Experimental investigation on heat transfer in industrial-scale circulating fluidized bed boilers[C]//Proceedings of the 6th International Conference of CFBC. Weirsberg:[s.n.],1999:356-361.

[23] HARTGEE U,RENSNER D,WERTHER J. Solid concentration and velocity patterns in circulating fluidized beds[C]// Circulating Fluidized Bed Technology II. Oxford:Pergamon Press,1998:165-180.

[24] WERTHER J. Solid concentration and velocity patterns in circulating fluidized beds[C]//Circulating Fluidized Bed Technology II. Oxford:Pergamon Press,1998:165-180.

[25] NAG P K,MORAL M N A. An experimental study of the effect of pin fins on heat transfer in circulating fluidized beds[J]. Inter. J. of Energy Research,1993,17:863-872.

[26] LU J,ZHANG J,YUE G,et al.Heat transfer coefficient calculation method of the heater in the circulating fluidized bed furnace[J]. Heat Transfer-Asia Research,2002,31(7):540-550.

[27] 冯俊凯,沈幼庭,杨瑞昌. 锅炉原理与计算[M]. 北京:科学出版社,2003.

[28] 李 燕,李文凯,吴玉新,等. 循环流化床锅炉翼形墙受热面壁温特性分析[J]. 热能动力工程,2009,24(3):362-366.

LI yan,LI wenkai,WU yuxin,et al. Analysis of the heating-surface wall temperature characteristics of a CFB(Circulating Fluidized Bed)boiler wing wall[J]. Journal of Engineering for Thermal Energy and Power,2009,24(3):362-366.

Deformation analysis of wing wall superheater/reheater in a circulating fluidized bed boiler

移动阅读

HUANG Zhi,GUO Xuemao,LI Jun,et al.Deformation analysis of wing wall superheater/reheater in a circulating fluidized bed boiler[J].Clean Coal Technology,2019,25(4):106-111.