轧钢油泥窑内燃煤中黏结行为模拟及结圈物特性

0 引 言

轧钢油泥是在钢铁轧制过程中产生的副产物,《国家危险废物名录》明确将其认定为危险废物[1]。我国每生产1 000 t轧制钢,产生约0.86 t轧钢油泥,是钢铁行业最大宗的危险废物之一。虽然经近百年发展逐渐形成了以煤粉供应窑内高温热处理为主的工艺方法[2],但煤粉在助燃的同时煤灰也加剧了窑内结圈。轧钢油泥的规模化、资源化处理一直是困扰钢铁企业的研究难题[3]。

回转窑在协同处置危险废物方面具有相当强的技术优势[4],其焚烧工艺逐渐成为危险废物处理中最有效的工艺之一。我国自20世纪90年代开始,逐步使用回转窑焚烧系统处理危险废物[5],具有废物处理种类多、处理量大等优点。相较而言,欧美日等发达国家对回转窑的研究较为深入,其协调处置固废技术相对成熟[6]。回转窑在氧化团矿的生产实践证明[7-9],其具有连续性、适应性强等特点,可广泛运用于轧钢油泥的处理。然而这项处理技术最大问题为结圈现象,导致生产效率降低,严重影响回转窑的持续性运转,增加了原料和能源的生产成本[10-12]。以燃煤作为助燃剂的回转窑实际生产过程中,原料主要黏附在窑壁上,与回转窑转速一致,受物料挤压和碰撞,逐渐固结成结圈物。针对窑内结圈现象,许多学者已进行大量研究,并实践于工业试验,取得了显著成效。司金凤等[13]认为结圈程度与窑内不同位置的温度分布相关。WANG等[14]认为窑内结圈的主要因素是生成了低熔点物质。齐立伟等[15]研究发现燃煤等添加剂的熔融特性会促进结圈物进一步生长。张子洋等[16]对耐火材料的蚀损分析发现,原料中Fe2O3和耐火材料中Al2O3互相固溶为结圈物的扩散提供了动力。此外,国外研究者聚焦于煤灰对结圈物的影响,发现煤灰会进一步加剧结圈的形成[17]。

窑内不同位置的结圈程度差异性明显,主要受不同焙烧工况条件的影响[18]。因此,研究轧钢油泥在燃煤中不同工况条件下的黏结行为,将为理解和有效缓解结圈提供理论基础[19]。工业试验中轧钢油泥回转窑不同位置的结圈程度相差很大,其中温度差异和停留时间是引起差异的主要原因。虽然许多学者通过大量研究揭示结圈的本质,但由于回转窑中的结圈现象非常复杂,尤其在我国广泛应用的燃煤回转窑中,其机理尚未完全明晰。为准确反映实验室中2种因素影响下轧钢油泥回转窑燃煤中结圈生成真实情况,借鉴氧化球团回转窑结圈特性的评价方法[20],考察轧钢油泥在回转窑燃煤中的结圈特性和形成机理,通过结圈指数K和黏附指数P评价回转窑耐火砖上油泥结圈情况。通过对其结圈特性和形成机理的深入研究,详细阐述轧钢油泥在回转窑燃煤中不同工况下的结圈情况,为研究缓解结圈的工艺条件及相关操作提供理论和实践基础。

1 试 验

1.1 原料性能

试验所用轧钢油泥样品来自湖南某钢铁有限公司。原始轧钢油泥水分和有机质含量较高,为消除不利因素对化学成分测试准确性的影响,试验前对原始轧钢油泥进行脱水、细化及焙烧预处理。首先将轧钢油泥放置于105 ℃干燥箱中约8 h,充分脱水,取出研磨,经200目(0.074 mm)筛筛分,置于马弗炉内经800 ℃焙烧1 h,去除水分和有机质后进行分析。

原始轧钢油泥的工业分析及预处理后轧钢油泥的化学成分见表1。

表1 轧钢油泥的工业分析及其化学组成

Table 1 Proximate analysis and chemical composition of the steel rolling oil sludge %

注:T(Fe)为全铁。

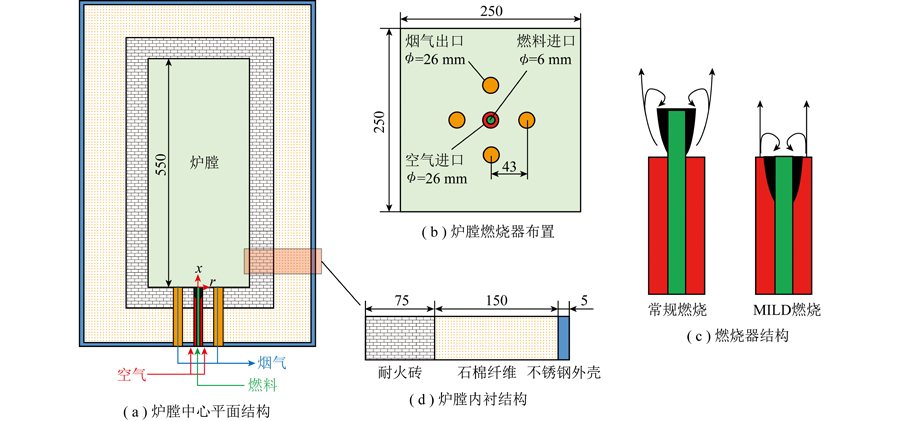

1.2 模拟轧钢油泥窑内燃煤中黏结方法

每次试验前将回转窑窑衬耐火砖在马弗炉中预先高温焙烧1 300 ℃,5 h后取出冷却,将冷却后的耐火砖切割成5 cm×5 cm×3 cm的长方体,保持表面平整。首先称取一表面平整的块状耐火砖,质量记为m1;再称取预处理后的干轧钢油泥质量m2,试验统一取3 g。将干轧钢油泥置于耐火砖表面,二者的接触面积为S,试验统一取7.065 cm2(直径3 cm)。将耐火砖及其表面的干轧钢油泥放入马弗炉中,在空气气氛和一定温度下氧化焙烧后冷却取出;对冷却的耐火砖及其表面的轧钢油泥固结物进行辊压处理,具体为将辊子按0.05 m/s速度在烧结后的轧钢油泥固结物边缘来回4次辊压,辊子质量为2 kg;再将耐火砖倒置,使烧结后黏附的油泥自然脱落,称取耐火砖及残留黏附物质质量m3。通过结圈指数K和黏附指数P评价回转窑耐火砖上油泥结圈情况,具体计算公式为(1)和(2)。K和P越大,窑内结圈越易发生,结圈越严重。

K=(m3-m1)/m2×100%,

(1)

P=(m3-m1)/S。

(2)

若因辊压导致烧结后黏附的油泥出现大块脱落的情况,则对大块结圈物再次重复2次辊压并称取其剩余主体部分质量,计入耐火砖及残留黏附物的质量中其计为m3。这里主要考虑实际回转窑中轧钢油泥焚烧周期长及实验室条件下试验工艺的影响,判定固结性能较强的结圈物仍为耐火材料的黏结主体部分。每组试验均做3组平行试验,取平均值为最终K和P。

1.3 研究方法

轧钢油泥焙烧试验装置采用KSL-1400X-A1型马弗炉,试验过程中马弗炉通气装置不断通入进气速率恒定的空气,模拟回转窑内的氧化环境,且每次试验前对焙烧温度进行校准。实验室条件下模拟轧钢油泥回转窑内结圈试验条件为:将0.15 g煤粉(5%干轧钢油泥质量分数)作为助燃剂加入干轧钢油泥并混合均匀,将混合物置于耐火砖表面进行焙烧。为研究温度对轧钢油泥黏结行为的影响,在焙烧停留时间5 h工况下,焙烧温度分别设定为1 100、1 150、1 200、1 250、1 280和1 300 ℃;为研究焙烧停留时间对轧钢油泥黏结行为的影响,在焙烧温度1 250 ℃工况下,焙烧停留时间分别设定为4、5、6、7和8 h。

对焙烧后的结圈物进行研究,考察不同工况条件下结圈物的形成机理。选取焙烧温度1 250 ℃和焙烧停留时间5、8 h,焙烧温度1 300 ℃、焙烧停留时间8 h工况条件下的3种结圈物为研究对象,依次编号为1~3号,其宏观结构如图1所示。

图1 结圈物的宏观形貌特征

Fig.1 Macroscopic morphological characteristics of rings

1.4 表征测试

对所选取的3种结圈样品进行研究,其化学分析按照GB/T 6730.3—1986《铁矿石化学分析方法重量法测定分析试样中吸湿水量》进行[21],原始轧钢油泥的工业分析参照GB/T 212—2008《煤的工业分析方法》[22]进行,并依据GB/T 219—2008《煤灰熔融性的测定方法》[23]的灰锥法,采用微机智能灰熔点测定仪TJHR-6000测定结圈样品粉末软熔特性,以变形温度、软化温度表征其软熔特性。

用X射线荧光光谱分析仪(XRF)测定原始油泥样品的化学成分,采用捷克TESCAN MIRA LMS扫描电镜(SEM)观察结圈物微观结构和能谱分析仪(EDS)确定矿物成分,并采用X射线衍射(XRD)技术对结圈样品进行物相分析。

2 结果与讨论

2.1 不同工况条件对轧钢油泥黏结行为的影响

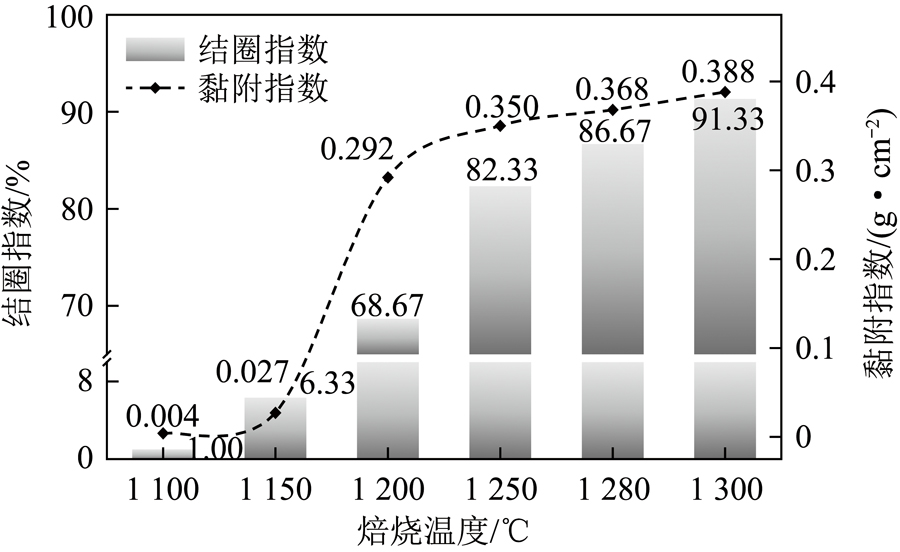

2.1.1 焙烧温度对轧钢油泥黏结行为的影响

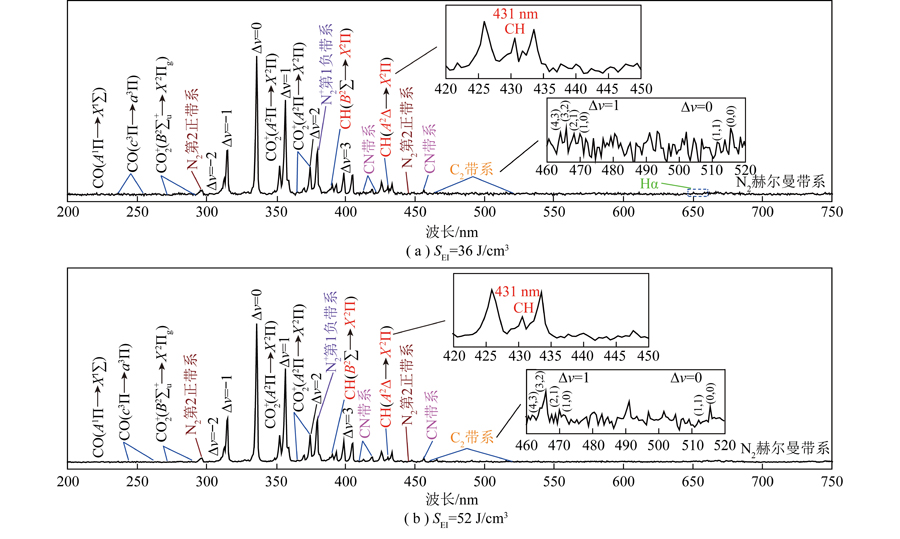

在回转窑工业试验中,窑内温度主要在950~1 350 ℃,因此探讨温度对轧钢油泥黏结行为的影响十分必要。焙烧温度对轧钢油泥黏结行为的影响如图2所示。通过结圈指数和黏附指数对黏结行为进行评价,整体上看,结圈指数和黏附指数随温度升高而增加。其中1 100 ℃时,结圈指数仅为1%,黏附指数为0.004 2 g/cm2;而在1 300 ℃时,结圈指数为91.33%,黏附指数为0.388 g/cm2。变化速率最大的温度在1 150~1 250 ℃,而窑中平均温度约1 250 ℃,因此,相对窑内其他位置,越靠近窑中高温区,轧钢油泥的黏结性越强。该结论与实际回转窑中主要结圈物密集分布情况相吻合,证实该方法适用于评价结圈行为。

图2 焙烧温度对轧钢油泥黏结行为的影响

Fig.2 Influence of roasting temperature on cohering behavior of the steel rolling oil sludge

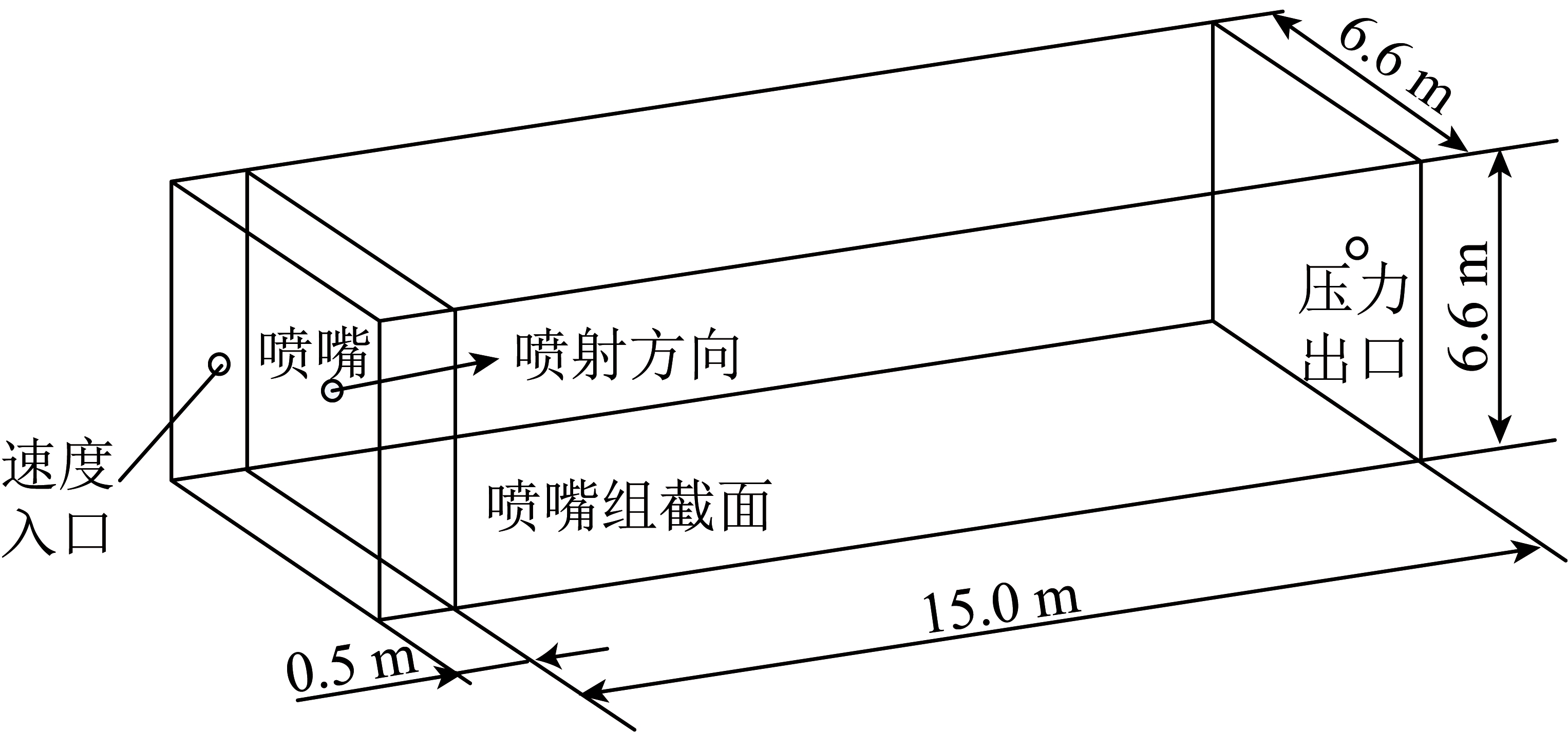

2.1.2 焙烧时间对轧钢油泥黏结行为的影响

焙烧时间对轧钢油泥黏结行为的影响如图3所示,轧钢油泥在窑中平均温度1 250 ℃时,结圈指数和黏附指数随时间的增长而增加。焙烧时间为4 h时,其结圈指数和黏附指数分别为80.23%、0.340 7 g/cm2;焙烧时间为8 h,结圈指数和黏附指数分别为93.02%、0.395 0 g/cm2。若焙烧时间延长,结圈指数和黏附指数继续增大,结圈指数和黏附指数越大,说明其易在窑中沉积结圈。遏制窑中结圈是缓解整个窑内结圈的关键[24],尤其是窑中结圈物厚度较大,一定程度上阻碍了轧钢油泥向外运转,使其在窑中位置停留时间较长,进一步加剧了窑中结圈程度,影响回转窑正常运行。

图3 焙烧时间对轧钢油泥黏结行为的影响

Fig.3 Influence of roasting time on cohering behavior of the steel rolling oil sludge

2.2 结圈物特性研究

轧钢油泥回转窑的黏结行为主要受焙烧温度和停留时间2个因素影响。为进一步探究其结圈特性和形成机理,选取3种结圈物为研究对象,分别从外貌特征、软融特性、微观结构及矿物组成对结圈物进行探究。由于焙烧方式及相关结圈物已有研究[25],不同工况下3种结圈物的化学成分变化规律基本一致[26],故未深入探究。

2.2.1 结圈物外貌特征

结圈物外貌特征如图4所示,图4(a)中晶粒分布疏松、孔隙较大,矿相整体结构不均、孔隙较多。矿相表面熔蚀痕迹明显,表明其经回转窑的高温区焙烧。图4(c)中多数区域较疏松,整体结晶程度不高,单个颗粒晶体分布明显,且晶粒间空隙较多,胶状形成的渣相较少。相较1号和2号,3号晶粒结晶发育更好,晶粒扩散速度更快。因此,焙烧温度和焙烧时间更长时,轧钢油泥被氧化越充分,再结晶能力越强,越易黏结[26-27]。上述特征可能与试验过程中未完全模拟回转窑原料焙烧受到碰撞、挤压等压力有关,因此本试验在焙烧结束后采取了辊压方式模拟其所受压力,降低其对结圈特性的影响。

图4 结圈物外貌特征

Fig.4 Appearance characteristics of rings

2.2.2 结圈物的软融特性

对选取的3种结圈物和原始轧钢油泥进行灰熔融温度测试,结果见表2。结圈物的变形温度和软化温度总体呈上升趋势,其中3号的变形温度为1 205 ℃,软化温度1 211 ℃。但相较原始轧钢油泥,1号和2号的变形温度和软化温度较小。结合学者[28-29]研究推测轧钢油泥在不同工况下可能生成了低熔点物质,再结合表1中轧钢油泥主要化学组成,判断整体趋势变化与Fe含量、Al2O3和CaO含量相关性较强。反应处于通风良好状态下,氧化条件较好,难以形成还原性较强的氛围,且Al2O3和CaO等物质含量较低,即使焙烧温度过高,也无法形成大量液相物质,因此轧钢油泥结圈物的形成主要是由于Fe2O3固相固结反应及氧化环境下二次生成的Fe2O3和生成的Fe3O4再结晶作用[30]。

表2 结圈物、原始轧钢油泥的软融特性

Table 2 Softening-melting test results of rings,original steel rolling oil sludge

2.2.3 结圈物的微观结构

对1~3号结圈物进行显微结构和2种物相分析,如图5(a)、5(b)、5(d)和5(e)所示。图5中A为铁氧化物和低熔点物质(白色,粒状),B为铁相(表面偏灰色,不规则),其余孔洞和连接处未进行深入探究。A处铁氧化物和低熔点物质与铁分离较明显,基本单独分布于铁相表面,说明低熔点物质较少,产生的液相占比较低。B处熔融物在微观上较紧密、均匀,未看到孔隙,说明铁粒生长较好,黏结更加密实,黏结强度较大。

对A和B进行能谱分析,进一步验证每种结圈物矿相的组成,如图5(e)所示,A处低熔点物质部分含有Fe、Si、Al等元素,易形成掺CaO、Na2O、Al2O3等物质的(SiO2-FeO)低熔点共晶系;B处基本只含Fe元素,不含其他元素,说明铁粒生长较好,结晶度较高,呈整体形态,黏结较紧密且强度较好。这与前面分析结果一致,一方面是因为产生低熔点物质形成液相;另一方面是金属铁相自身的固相固结,这与潘建等[31]研究结论相似。

图5 结圈物微观结构及EDS图谱

Fig.5 Microstructure and EDS Spectrum of rings

2.2.4 结圈物的矿物组成

为进一步探究3种结圈物的物相组成,对3种结圈物进行X射线衍射分析,结果如图6所示。由图6可知,1号结圈物主要以赤铁矿为主;2号和3号结圈物主要以赤铁矿和磁性氧化铁(磁铁矿)为主,而赤铁矿在高温下易分解生成磁铁矿(Fe3O4),形成赤铁矿(Fe2O3)和磁性氧化铁(磁铁矿)共存的混合物。可判断Fe各种氧化物是回转窑中结圈物的主要物相组成。结合XRD的分析结果,硅酸盐(Xm(SiO3)n)、钙铁榴石(Ca3Fe2 (SiO4)3)、铁铝榴石(Fe3Al2(SiO4)3)等也存在于结圈物,这些物质的出现伴随着低熔点物质生成,一定程度上促进了铁晶粒的迁移和相互聚集,进一步加剧结圈[32],这与前面的软融特性分析结果一致。

图6 结圈试样的X射线衍射分析

Fig.6 XRD patterns of the ring samples

3 结 论

1)采用氧化球团回转窑结圈特性的评价方法模拟轧钢油泥在回转窑中的黏结行为,轧钢油泥的结圈指数和黏附指数随焙烧时间和焙烧温度的增加而增大。其中在1 150~1 250 ℃变化速率最大,与实际回转窑中主要结圈物密集分布于窑中相吻合,证实了该方法适用于评价结圈行为。

2)结圈物的显微结构表明矿相整体结构不均、孔隙较多,单个颗粒晶体分布明显且结圈物表面主要呈熔蚀状,整体结晶程度不高。结圈物的物相组成主要为赤铁矿,其次为磁铁矿等铁氧化物和低熔点物质。

3)轧钢油泥回转窑结圈主要是由于Fe2O3固相固结反应。氧化环境下二次生成的Fe2O3和生成的Fe3O4再结晶使得结圈物强度更高且不易破碎。余下的少量杂质生成了低熔点物质,一定程度上促进了铁晶粒的迁移,加剧了结圈行为。

[1] 国务院.国家危险废物名录(2021年版)[N].中华人民共和国国务院公报,2021-02-10(4).

[2] 赵旭章,俞海明.回收利用轧钢含油污泥的工艺实践[J].新疆钢铁,2016(1):14-17.

ZHAO Xuzhang,YU Haiming. Process practice of recycling oily sludge from rolling steel [J]. Xinjiang Iron and Steel,2016 (1):14-17.

[3] 张清学.轧钢污泥综合利用的技术研究[J].工业安全与环保,2005,31(10):49-50.

ZHANG Qingxue. Technical research on comprehensive utilization of steel rolling sludge [J]. Industrial Safety and Environmental protection,2005,31(10):49-50.

[4] 吴银彪,郭建辉,迟文涛.新型干法水泥回转窑处置危险废物技术的优势和关键控制环节[J].中国环保产业,2021(11):21-25.

WU Yinbiao,GUO Jianhui,CHI Wentao. The advantages and key control links of the new dry cement rotary kiln disposal of hazardous waste technology [J]. China′s Environmental Protection Industry,2021(11):21-25.

[5] 占华生,聂连山,李佳东,等. 回转窑危险废物焚烧炉耐火内衬设计及优化建议[C]//第十七届全国耐火材料青年学术报告会.洛阳:中国金属学会、河南省科学技术协会和洛阳市人民政府,2020.

[6] 家丽非,于震宇,周密,等. 回转窑协同处置固废的现状及发展建议[C]//第十一届全国能源与热工学术年会.马鞍山:中国金属学会能源与热工分会,2021.

[7] FORSMO S,FORSMO S E,SAMSKOG P O,et al. Mechanisms in oxidation and sintering of magnetite iron ore green pellets [J]. Powder Technology,2008,183(2):247-259.

[8] LI J X,WEI R F,LONG H M,et al.Sticking behavior of iron-ore-coal pellets and its inhibition [J].Powder Technol,2014,262:30-35.

[9] MAN Y,FENG J X. Effect of iron ore-coal pellets during reduction with hydrogen and carbon monoxide [J]. Powder Technol,2016,301:1213-1217.

[10] AMIT Chatterjeep,MUKHOPADH YAY P K K. Flow of materials in rotary kilns used for sponge iron manufacture:part Ⅲ. effect of ring formation within the kiln [J]. Metallurgical and Materials Trans actions B,1983,14(3):393-399.

[11] STIERNBERY J,ION J C,ANTTI M L,et al. Extended studies of degradation mechanisms in the refractory lining of a rotary kiln for iron ore pellet production [J]. Journal of the European Ceramic Society,2012,32(8):1519-1528.

[12] TAO J,HE G Q,MIN G,et al. Forming mechanism of rings in rotary-kiln for oxidized pellet [C]// 5th International Conference on Science and Technology of Ironmaking. Shanghai:China Metal Association,2009.

[13] 司金凤,贾彦忠,刘吉涛,等.氧化球团回转窑结圈物显微结构的特性[J].钢铁研究,2014,42(1):5-8.

SI Jinfeng,JIA Yanzhong,LIU Jitao,et al.Microstructure characteristics of oxide pellet rotary kiln ring [J]. Steel research,2014,42(1):5-8.

[14] WANG S,GUO Y,CHEN F,et al. Combustion reaction of pulverized coal on the deposit formation in the kiln for iron ore pellet production[J]. Energy & Fuels,2016,30(7):6123-6131.

[15] 齐立伟,王斌,马文,等.燃煤品质对回转窑结圈影响的研究[J].烧结球团,2016,41(1):28-32.

QI Liwei,WANG Bin,MA Wen,et al. Study on the effect of coal quality on the ringing of rotary kiln [J]. Sintered Pellets,2016,41(1):28-32.

[16] 张子洋,梁永和,余为,等.球团矿回转窑耐火材料的蚀损及其对结圈的影响[J].硅酸盐通报,2009,28(S1):110-113.

ZHANG Ziyang,LIANG Yonghe,YU Wei,et al. Corrosion of refractory material in pellet rotary kiln and its influence on ring formation [J]. Silicate Notification,2009,28(S1):110-113.

[17] WALL T F. Mineral matter transformations and ash deposition in pulverised coal combustion [J]. Symposium on Combustion,1992,24(1):1119-1126.

[18] YANG X. Mechanism study and countermeasures on ring formation of rotary kiln used to produce oxidized pellets in KISC [J]. Sintering and Pelletizing,2009,34(3):21-24.

[19] LIU J T,ZHANG G C,LUO G P,et al. Study on ring-forming cause of Baosteel oxidized pellet rotary kiln [J]. Sinte Pelletizing,2013(5):31-35.

[20] 王帅,陈凤,郑富强,等. 一种煤基链篦机-回转窑生产氧化球团粉末结圈特性评价方法:CN113567294A[P]. 2021-12-13.

[21] 全国钢标准化技术委员会.铁矿石化学分析方法 重量法测定分析试样中吸湿水量:GB 6730.3—1986[S].北京:中国标准出版社,1987.

[22] 全国煤炭标准化技术委员会.煤的工业分析方法:GB/T 212—2008[S].北京:中国标准出版社,2008.

[23] 中国国家标准化管理委员会.煤灰熔融性的测定方法:GB/T 219—2008[S].北京:中国标准出版社,2008.

[24] 范晓慧,甘敏,袁礼顺,等.氧化球团链篦机—回转窑结圈机理的研究[J].钢铁,2008(3):15-20.

FAN Xiaohui,GAN Min,YUAN Lishun,et al. Study on agglomeration mechanism of oxide pellets grate-rotary kiln [J]. Steel,2008(3):15-20.

[25] 黄柱成,沈雪华,易凌云,等.某低品位铁矿回转窑还原结圈物特性及其形成机制[J].工程科学学报,2018,40(6):679-689.

HUANG Zhucheng,SHEN Xuehua,YI Lingyun,et al. The characteristics and formation mechanism of reduction nodules in a low-grade iron ore rotary kiln [J]. Journal of Engineering Science,2018,40(6):679-689.

[26] QIANG Z,YANG Y,TAO J,et al. Effect of coal ash on ring behavior of iron-ore pellet powder in kiln [J]. Powder Technology,2017,323:195-202.

[27] LIU X,YANG Y,ZHANG Y,et al. Cohering behavior of iron ore pellet powder in kiln by a novel natural stacking method[C]// TMS annual meeting & exhibition;International symposium on high-temperature metallurgical processing. Changsha:Central Sou-th University,2018.

[28] 司金凤,贾彦忠,刘吉涛,等.回转窑结圈物结构及结圈机制[J].钢铁,2014,49(1):17-21,27.

SI Jinfeng,JIA Yanzhong,LIU Jitao,et al. Rotary kiln ring structure and ring mechanism [J]. steel,2014,49(1):17-21,27.

[29] TAO J,HE G Q,MIN G,et al. Forming mechanism of rings in rotary-kiln for oxidized pellet[C]//5th International Conference on Science and Technology of Ironmaking. Shanghai:Chinese society for metals,2009.

[30] 侯恩俭,王斌,杨永斌,等.氧化球团回转窑中结圈物的形成机理及抑制措施研究[J].烧结球团,2016,41(3):34-38,41.

HOU Enjian,WANG Bin,YANG Yongbin,et al. Study on formation mechanism and inhibition measures of oxide pellets in rotary kiln [J]. Sintered Pellets,2016,41(3):34-38,41.

[31] 潘建,田宏宇,朱德庆,等.回转窑结圈形成机理及应对措施的研究进展[J].钢铁,2020,55(7):13-22.

PAN Jian,TIAN Hongyu,ZHU Deqing,et al. Research progress on formation mechanism and countermeasures of rotary kiln ring [J]. Iron and Steel,2020,55(7):13-22.

[32] 侯恩俭,王斌,杨永斌,等.燃煤特性对回转窑结圈的影响[J].钢铁研究,2016,44(3):9-13.

HOU Enjian,WANG Bin,YANG Yongbin,et al. Influence of coal combustion characteristics on rotary kiln ringing [J]. Steel Research,2016,44(3):9-13.

Simulation of incineration bonding behavior and characterization of ringings in coal-fired rotary kiln for steel rolling oil sludge

移动阅读

XIE Bin,YANG Jianping,LENG Lijian,et al.Simulation of incineration bonding behavior and characterization of ringings in coal-fired rotary kiln for steel rolling oil sludge[J].Clean Coal Technology,2022,28(10):47-53.