循环流化床大气污染物排放模型研究

HUANG Peng,ZHAO Bing,WANG Jialin,et al.Model research of air pollutant emission in circulating fluidized bed[J].Clean Coal Technology,2020,26(3):60-67.

Model research of air pollutant emission in circulating fluidized bed

0 引 言

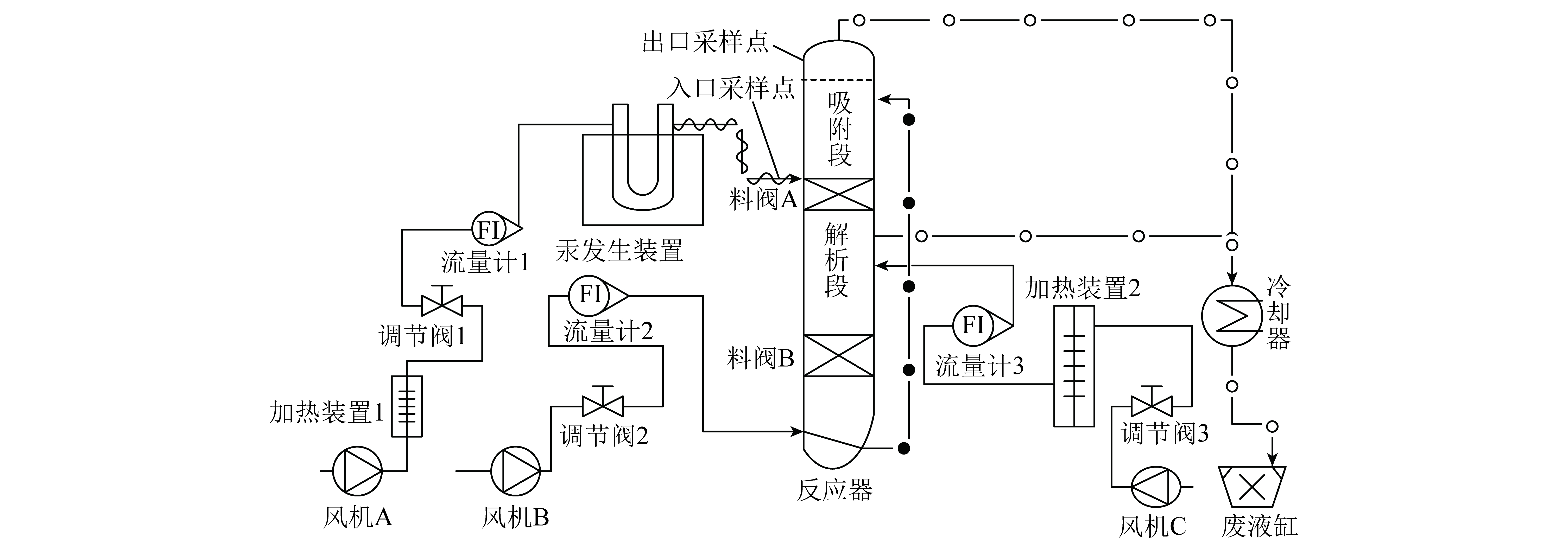

循环流化床燃烧技术是20世纪70年代末至80年代初出现的一种燃烧技术[1],其对煤种适应好,锅炉NOx与SO2排放量低,近年来得到迅速发展[2]。但随着国家环保局对环境污染控制愈发严格,循环流化床原有的大气污染物排放通常无法达标[3],因此,大部分循环流化床在炉膛烟气出口建设低成本的SNCR[4],并在烟气尾部加入“石灰石-石膏湿法脱硫”等技术,使机组大气污染物排放达到超低排放标准。

目前循环流化床锅炉大气污染物排放模型还处于试验阶段,实际工程中应用较少。Rajan等[5]建立了流化床燃烧室的综合模型,可实现对大气污染物的预测。Francesco Miccio等[6]对循环流化床锅炉SO2和NOx排放规律进行了研究,得到SO2排放增加时,CO浓度提高,使NO排放减少。李政等[7]建立了循环流化床通用数学模型,其中有炉内脱硫和NOx排放模型。李竞岌等[8]研究了循环流化床锅炉密相区焦炭氮形成NOx的生成机理与NOx的还原反应动力学,并利用BP人工神经网络分析了NOx排放的影响因素,进而建立了NOx排放模型,模型考虑了床温、煤种、配风等因素对NOx排放的影响。以上模型均是通过试验得出,实际工程中条件有限,如炉内残碳量、CO浓度、SO2浓度、NO浓度等测量难以实现,导致模型在实际工程中的应用有限,因此需要根据实际情况调整模型,以适应实际工程。

本文将模型宏观化,在即燃碳量模型的基础上,利用现场可用测点,通过模型简化与推导,得到实际工程中循环流化床锅炉大气污染物的排放模型,并在某330 MW亚临界循环流化床锅炉的实际运行数据中得到验证。模型能基本预测循环流化床锅炉大气污染物排放浓度且能精确预测污染物浓度的变化趋势。最后在实际运行数据的基础上利用模型进行了风量和煤量变化试验,以期为实际运行提供一定参考。

1 循环流化床炉内即燃碳生成模型

1.1 即燃碳生成原理

煤粉炉中,煤粉存在的时间极短,从入炉到燃烧完成仅需几秒,因此煤粉炉中几乎不存在残碳。而循环流化床锅炉与煤粉炉不同,由于颗粒直径较大,碳颗粒进入循环流化床炉膛后大致会经历4个阶段[9]:① 加热至床层温度,约2 s;② 挥发分析出并燃烧,约几十秒;③ 挥发分析出后即燃碳被加热至着火温度;④ 即燃碳燃烧,该过程时间较长。即燃碳形成的主要原因是宽筛分粒径的煤颗粒进入炉膛后,不能立即燃烧,而是长期处于第4阶段,但该阶段即燃碳的燃烧速率与给煤流量不匹配时,会导致即燃碳残存量变化。

1.2 即燃碳模型

将循环流化床锅炉视为一个反应容器,煤颗粒进入炉膛后进行反应,反应结束后被排渣或烟气带走,而未反应的即燃碳[10]保存在炉膛内。根据质量守恒,得到

(1)

其中,Mc为炉内残存的即燃碳量,kg;Wc为当前时刻给煤量,kg/s;ηw为煤种的收到基碳质量分数,%;Rc为即燃碳的反应消耗量,kg/s;P为排渣量,kg/s;ηp为排渣中碳的质量分数,%;FL为飞灰量,kg/s;ηfl为飞灰中碳的质量分数,%。一般情况下,排渣量中碳质量分数和飞灰可燃物含量很低,假定为0,则炉膛中残存的即燃碳积累的变化量可视为入炉碳量与反应消耗的即燃碳量之差。若反应消耗的即燃碳量大于入炉碳量时,炉内残存的即燃碳量降低。

对于单个即燃碳颗粒,其燃烧速率[10]为

(2)

其中,rc为单个即燃碳颗粒燃烧速率,kg/s;dc为即燃碳直径,m;kc为即燃碳颗粒的燃烧速率常数;c(O2)为氧气浓度,kmol/m3。根据LaNauze的试验,即燃碳颗粒的燃烧速率常数应着重考虑床温的影响,其表达式[11]为

(3)

式中,T为床温,K。

模型建立过程中,床温处于850 ℃左右,可近似为850 ℃,因此即燃碳燃烧速率常数在模型中可近似看作常数,kc≈0.16。

氧气浓度c(O2)在炉膛内与入炉总风量之间的关系[12]为

c(O2)=k(O2)A

(4)

式中,k(O2)为氧气浓度与总风量之间的关系系数;A为当前入炉总风量,m3/s。

若将即燃碳直径dc视为常数,综合式(2)~(4),得到即燃碳燃烧总速率为

(5)

式中,Rc为即燃碳燃烧总速率,kg/s;ρc为即燃碳密度,kg/m3。

炉内即燃碳燃烧生成的CO与CO2存在浓度平衡,平衡系数由床温和即燃碳粒径决定[13]。模型建立过程中,床温和即燃碳粒径均视为定值,且不考虑CO到CO2的转换,则即燃碳周围CO初始浓度可表示为

(6)

其中,Y(CO)为即燃碳周围CO浓度,kg/m3; k为待修正的系数,其与即燃碳温度和粒径相关。可以看出,在不考虑床温和即燃碳粒径变化的情况下,炉内即燃碳附近的CO浓度与炉内残存的即燃碳量呈正比关系。

2 循环流化床SO2排放模型

流化床中的S元素主要分为2部分析出:① 由有机硫从挥发分中析出S元素后,与O2反应生成SO2,其反应速度相当快;② 由无机硫生成,该过程通常经历几分钟。在床温900 ℃左右的循环流化床锅炉,煤中约有90%的硫元素最终转换成SO2。因此,假设有机硫生成SO2的速度很快,进炉膛即刻发生反应,而无机硫随即燃碳燃烧生成SO2。

因此,炉内SO2生成量为

MS=ηs(Wcξyj+Rcξwj)

(7)

式中,MS为炉内SO2最初生成量,kg/s;ξyj为给煤中有机硫含量,%;ξwj为即燃碳中无机硫含量,%;ηs为S元素向SO2转化率,一般取0.9。

循环流化床锅炉炉内脱硫手段主要是通过喷入石灰石。石灰石进入炉膛后,经煅烧分解,形成多孔的CaO。

(8)

当SO2扩散到CaO外表和内孔时,被氧化钙吸附,形成CaSO3或CaSO4。CaSO3被氧化生成CaSO4,为简化过程,本文中炉内脱硫产物统一为CaSO4。

CaO+SO2+1/2O2![]() CaSO4+15 145 kJ/kg

CaSO4+15 145 kJ/kg

(9)

当表面形成的产物达到一定浓度时,完全覆盖CaO,阻止反应继续进行。因此若要脱除炉内SO2,石灰石与SO2的摩尔比即“Ca/S”通常大于1,一般在1.5~2.5。

因此,进入炉内的石灰石不能完全按照1∶1进行脱硫,为简化模型,假设石灰石流量与其脱除的SO2量存在一定比例关系,即

T(SO2)=k1W(CaO)

(10)

式中,T(SO2)为脱硫剂脱除的SO2量,kg/s;W(CaO)为石灰石流量,kg/s;k1为石灰石脱除SO2的比例系数。

脱硫塔入口SO2浓度为

(11)

式中,S为脱硫塔入口SO2浓度,mg/m3;qYQ为烟气流量,m3/s。

3 循环流化床炉内NOx生成机理与排放模型

3.1 循环流化床炉内NOx生成机理

火电厂煤燃烧过程中生成的NOx一般有3种:热力型、快速型以及燃料型。热力型NOx主要由空气中的N2与O2在高温下(通常1 300 ℃以上)反应产生。快速型NOx是燃烧过程中CHi自由基团与N2反应生成中间产物HCN,进一步氧化生成NOx。燃料型NOx是由煤中含N化合物在一定条件下被氧化生成NOx。通常,流化床燃烧温度为850~900 ℃,热力型NOx的生成量几乎为0,且普遍认为,流化床燃烧过程中,CHi基团生成量很少,可忽略。因此,循环流化床锅炉燃烧过程中的产物主要是燃料型NOx,即来自煤中N元素的转化。

流化床中燃料型NOx的最终生成较复杂,燃料进入炉膛后,挥发分中的N元素挥发,并被空气中的O原子氧化为NO,同时,随着即燃碳燃烧,即燃碳中的N会发生化学反应生成NO,但其会被含N中间产物和CO还原生成N2进而终止反应。

在整个反应过程以及最终排放中,含有部分N2O,但部分N2O会被还原成NO。为简化过程,忽略N2O的存在与排放[13-14],假设最后所有燃料N在最终都按照一定比例转换成NO,而部分NO又被还原性物质还原成N2,即最终NOx的产物为NO。其中,脱硫剂CaO对NO的形成具有一定催化作用[15]。

3.2 循环流化床NOx排放模型

3.2.1 循环流化床NOx排放模型简化条件

NOx的生成与还原过程复杂,在实际工程中,由于技术所限,本文假设条件如下:

1)燃料N在挥发分和即燃碳中均匀分布,其初步产物均为NO,挥发分与即燃碳中的燃料N转化为NO的转化率相同,且与挥发分相关[6]。

2)最终排放的NOx均为NO,该假设已在多个文献中得到认可[16]。

3)挥发分N进入炉膛立即被转换为NO,可忽略反应时间。

4)炉内进行NO还原的介质较多且还原系数不同,但即燃碳是炉内主要存在的还原介质,其质量远大于其他成分,因此假设炉内NO的还原仅以即燃碳作为介质,且还原反应物假设与文献[7]相同,只存在CO。

5)忽略CaO对NO的催化影响。

3.2.2 循环流化床NOx排放模型

挥发分的析出过程很快,随着给煤进入炉膛后即刻析出燃烧并产生NO,根据假设条件(3),得到挥发分NO生成计算公式为

(12)

式中,H(NO)为挥发分生成的NO量,kg/s;M(NO)为NO的摩尔质量,kg/mol;M(N)为氮原子的摩尔质量,kg/mol; ξVNO为挥发分N含量,%;x(NO)为燃料氮转化率,与挥发分有关[6]。

即燃碳中N生成的NO量与给煤量无关,只与即燃碳燃烧速率相关,即

(13)

式中,McNO(t)为即燃碳燃烧生成的NO量,kg/s;ξcNO为即燃碳中的N含量,%。

炉膛内NO的初始生成量N为

N=H(NO)+McNO

(14)

借助炉内残存的即燃碳,生成的NO与CO发生化学反应,即

(15)

对单个即燃碳颗粒表面NO的反应速率可按式(16)[13]进行估算。

(16)

式中,Y(NO)为炉膛内初始NO质量浓度,kg/m3。

根据式(6)、(16),得到NO还原总量与即燃碳之间的关系为

(17)

式中,R(NO)为炉内NO还原总量,kg/s;k2为需要辨识的参数。

根据NO的初始生成量与还原量,得到脱硝反应器入口NO量Nr为

Nr=N-R(NO)

(18)

模型电厂是采用喷氨进行脱硝,NO进入脱硝反应器后,发生的反应为

4NH3+4NO+O2![]() 4N2+6H2O

4N2+6H2O

(19)

可以看到,NO和NH3的氮摩尔比为1∶1,且部分NH3不参加反应,形成氨逃逸。根据质量守恒定律,得到脱硝反应器出口NO量为

(20)

其中,Nc为脱硝出口NO量,kg/s;F(NH3)为氨水溶液流量,kg/s;η(NH3)为氨水溶液中NH3含量,%;M(NH3)为NH3摩尔质量,kg/mol;T(NH3)为氨逃逸量,kg/s。

得到NOx排放浓度Np为

(21)

4 模型验证与试验

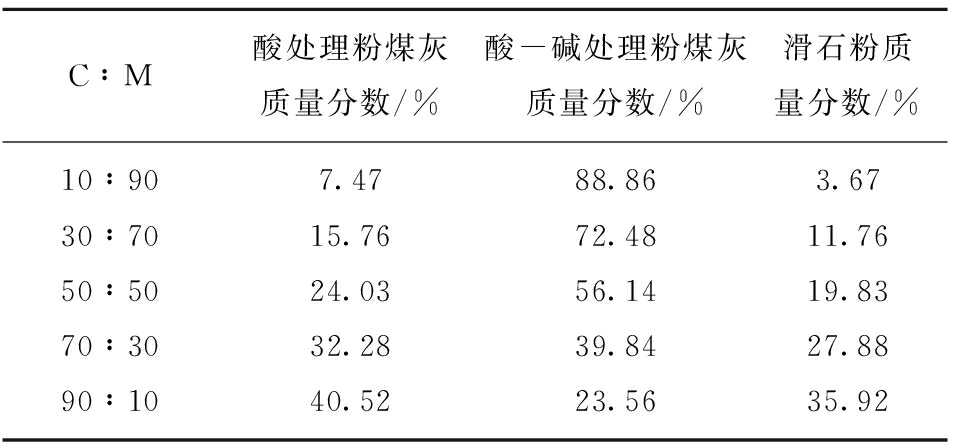

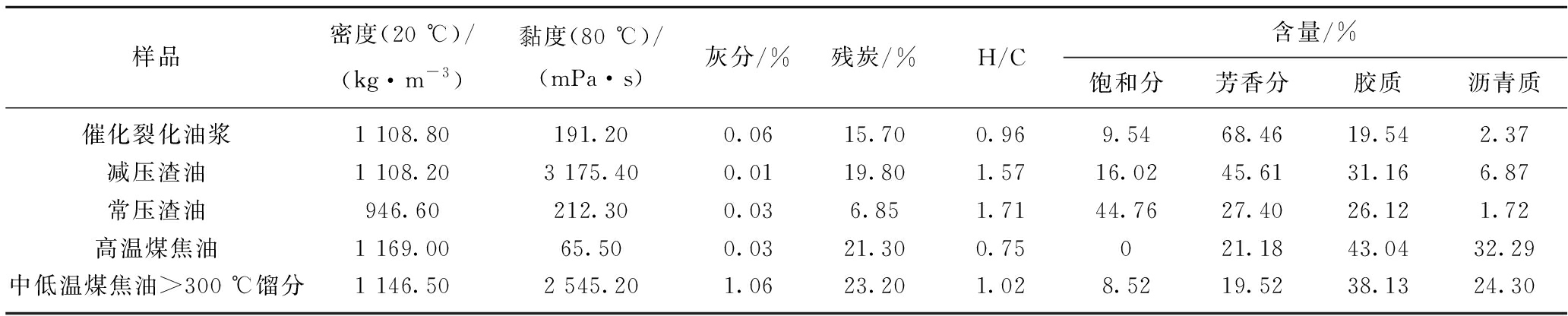

运行数据来源于某330 MW亚临界循环流化床锅炉,煤质性质见表1。

表1 燃料煤工业分析与元素分析

Table 1 Proximate and ultimate analysis of fuel

元素分析/%CarHarOarNarSar工业分析/%AarMarMadVdafQnet/(kJ·g-1)48.652.928.250.570.8213.6223.8018.6741.1117.16

4.1 SO2排放模型验证

取243 MW稳态负荷的运行参数,取样时间为1 800 s,经参数辨识,k1=0.3,得到脱硫塔入口SO2浓度计算值与实际值如图1所示。

图1 SO2浓度模型计算值与实际值

Fig.1 Calculation value and actual value of SO2concentration model

稳态工况时,脱硫塔入口SO2浓度较稳定,模型计算值与实际值拟合度较好,但模型计算值较实际值变化超前,因此将模型计算值后移120 s后,得到图2。

图2 SO2浓度模型计算值后移120 s后与实际值

Fig.2 Calculated value of SO2 concentration model being shifted back for 120 s and the actual value

由图2可看出,后移120 s后,模型计算值与实际值的拟合度进一步优化,可推测模型计算值较实际值提前约120 s,主要是因为SO2浓度测点在脱硫塔入口,而SO2的生成与脱除均在炉膛内完成,导致SO2浓度的实际测量值迟延。本文的迟延时间与文献[17]吻合,说明在稳态时,本文的模型基本能满足要求。

为泛化模型的可行性,在另外1 800 s变负荷中进行计算,并将计算值后移120 s后,得到计算值与实际值如图3所示。

图3 变负荷时SO2浓度模型计算值与实际值

Fig.3 Calculation value and actual value of SO2

concentration model under variable load

由图3可知,负荷从243 MW降至195 MW时,脱硫塔入口SO2浓度值呈明显下降趋势,最大变化从3 000 mg/m3降至150 mg/m3,模型仍能较好地满足要求,并较实际值提前约120 s,说明该模型在变负荷时也能较好地进行预测。

4.2 NOx排放模型验证

NOx排放浓度采样区间与SO2排放浓度采样区间一致,经参数辨识,得到k2=0.000 3,模型计算值与脱硫塔入口NOx实际浓度如图4所示。

图4 NOx浓度模型计算值与实际值

Fig.4 Calculation value and actual value of NOxconcentration model

由图4可知,稳态时模型计算值较实际值偏差较大,但模型计算值较实际值超前180 s,将模型计算值后移180 s后与实际值作比较,如图5所示。

图5 NOx浓度模型计算值后移180 s后与实际值

Fig.5 Calculated value of NOx concentration model being shifted back 180 s and the actual value

由图5可知,将模型计算值后移180 s后与实际值拟合度较好,说明NOx模型计算值较实际值提前约180 s,其原因与SO2模型计算值超前实际值类似。

为泛化NOx排放模型的适应能力,选取与SO2浓度模型相同的变负荷区间,并将模型计算值后移180 s后与实际值作比较,如图6所示。可知,在负荷下降时间内,NOx浓度从42 mg/m3升到76 mg/m3,模型仍能较好地满足要求,并较实际值提前约180 s。在降负荷后期,超前时间甚至可达4 min,这与负荷下降使烟气流速下降有关。

图6 变负荷时NOx浓度模型计算值与实际值

Fig.6 Calculated value and actual value of NOxconcentration model at variable load

4.3 即燃碳量与循环流化床大气污染物关系

模型中,变负荷期间即燃碳量与大气污染物排放浓度计算值之间的关系如图7所示。

图7 即燃碳与大气污染物排放浓度

Fig.7 Burning carbon and air pollutant concentration

从图7可以看到,降负荷初期,一般是先减煤后减风,该运行操作会降低入炉燃料中有机硫含量与炉内即燃碳量,造成SO2生成量减少。同时,烟气流量变化不大,这是导致该区间即燃碳量降低、SO2浓度计算值降低的原因。经一段运行时间的调整,风量与煤量进一步下降,即燃碳量恢复到之前值,此时SO2浓度小幅上升。总体来说,SO2排放浓度变化的小趋势与即燃碳量变化趋势呈正相关,而具体值与炉内生成量和脱硫剂脱除量相关。

而SNCR入口NOx浓度值与流化床炉内即燃碳变化趋势相反。具体原因为:根据式(17),炉内即燃碳量越高,炉内还原性越强,还原的NO越多,导致SNCR入口NOx浓度下降,反之则SNCR入口浓度值上升。

4.4 风量与煤量变化对大气污染物排放浓度的影响

4.4.1 风量变化对大气污染物排放浓度的影响

在原运行数据中,将风量增大10%,烟气流量也相应增大10%,而其他运行参数不变,通过模型计算得到脱硫塔入口SO2浓度值与SNCR入口NOx浓度值如图8所示。

图8 风量增大10%后大气污染物浓度

Fig.8 Air pollutant concentration after air volume increased by 10%

从图8可以看出,将风量增大10%后,SO2浓度值平均下降9.8%,而SNCR入口NOx浓度增加19.1%,说明风量增大对SO2浓度排放主要起稀释作用。给煤量不变的情况下,风量提升会降低炉内即燃碳量,根据式(17)可知,即燃碳量减少,对NO的还原量大幅降低,造成SNCR入口NOx浓度上升。

4.4.2 煤量变化对大气污染物排放浓度的影响

在原运行数据中,将煤量增大10%,其他运行参数不变,通过模型计算得到脱硫塔入口SO2浓度值与SNCR入口NOx浓度值如图9所示。

图9 煤量增加10%后的大气污染物浓度

Fig.9 Air pollutant concentration after coal quantity increased by 10%

由图9可知,煤量增加10%后,脱硫塔入口SO2浓度值增加26.7%,SNCR入口NOx浓度值降低17.7%。煤量增加后,有机硫与无机硫转换的SO2量均会增加,而脱硫剂不变,因此脱硫塔入口SO2浓度值增高。对于NOx,生成量增加,但即燃碳量增大会增加炉内还原性气氛,且还原作用大于生成作用,因此煤量提升会降低SNCR入口NOx的浓度。

5 结 论

1)利用即燃碳模型,建立了脱硫塔入口SO2浓度模型与SNCR入口和出口NOx浓度模型,模型精度能基本满足330 MW循环流化床锅炉的实际运行要求。模型计算值比实际值提前2~4 min,预测效果较好。

2)探究了大气污染物浓度与炉内即燃碳残存量的关系,得到炉内即燃碳变化趋势与大气污染物浓度变化趋势存在一定的线性关系,利用即燃碳变化趋势可很好地调整石灰石流量和喷氨量,进而优化循环流化床大气污染物的排放。

3)在其他运行参数不变的情况下,经模型计算,增大10%风量,脱硫塔入口SO2浓度降低9.8%,SNCR入口NOx浓度提高19.1%;给煤量增加10%,脱硫塔入口SO2浓度值提高26.7%,SNCR入口NOx浓度降低17.7%。该试验结论对循环流化床锅炉的实际运行与大气污染物排放的自动控制系统设计有一定指导作用。

[1] 刘建航.我国燃煤工业锅炉现状及分析[J].洁净煤技术,2017,23(4):107-113.

LIU Jianhang.Progress and situation analysis of coal fired industrial boilers in China[J]. Clean Coal Technology,2017,23(4):107-113.

[2] 岳光溪,吕俊复,徐鹏,等.循环流化床燃烧发展现状及前景分析[J]. 中国电力,2016,49(1):1-13.

YUE Guangxi,LYU Junfu,XU Peng,et al. Analysis of the development status and Prospect of CFB combustion[J]. China Power,2016,49(1):1-13.

[3] 王树民,刘吉臻. 燃煤电厂烟气污染物近零排放工程实践分析[J]. 中国电机工程学报,2016,36(22):6140-6147.

WANG Shumin,LIU Jizhen. Investigation of near-zero air pollutant emission characteristics from coal-fired power plants[J]. Journal of China Electrical Engineering,2016,36(22):6140-6147.

[4] 李穹.循环流化床锅炉SNCR脱硝关键技术开发[D].北京:清华大学,2013:2-4.

LI Qiong. Development of selective non-catalytic reduction for NOx emission control in a circulating fluidized bed boiler[D].Beijing:Tsinghua University,2013:2-4.

[5] RAJAN R R,WEN C Y . A comprehensive model for fluidized bed coal combustors[J]. Aiche Journal,1980,26(4):642-655.

[6] MICCIO F,GERHARD LOFFLER,WARGADALAM V J,et al. The influence of SO2 level and operating conditions on NOx and N2O emissions during fluidised bed combustion of coals[J].Fuel,2001,80(11):1555-1566.

[7] 李政.循环流化床通用整体数学模型、仿真、与性能预测[D].北京:清华大学,1994:45-70.

LI Zheng.General mathematical model,simulation and performance prediction of CFB[D].Beijing:Tsinghua University,1994:45-70.

[8] 李竞岌. 循环流化床锅炉氮氧化物生成机理的实验与模型研究[D].北京:清华大学,2016:30-38.

LI Jingji. Experimental and modeling study on NOx generation mechanism in circulating fluidized bed boiler[D].Beijing:Tsinghua University,2016:30-38.

[9] SIVAKUMAR,LINJEWILE,PRADEEP A. Mathematical modeling of fluidized bed combustion:Simultaneous combustion of char and combustile gases[J]. Fuel,1999,78(29):403-417.

[10] 高明明. 大型循环流化床锅炉燃烧状态监测研究[D].北京:华北电力大学,2013:23-25.

GAO Mingming. Research on combustion state monitoring of large circulation fluidized bed boiler[D].Beijing:North China Electric Power University,2013:23-25.

[11] LA NAUZE R D. Mass transfer considerations in fluidized combustion with particular reference to the influence of system pressure[J]. Chemical Engineering Research and Design,1985,64(4):219-229.

[12] 高明明,刘伟,严国栋,等.循环流化床锅炉床温动态模型[J].热力发电,2018,47(3):45-50.

GAO Mingming,LIU Wei,YAN Guodong,et al. Dynamic model of bed temperature of CFB boiler [J]. Thermal Power Generation,2018,47(3):45-50.

[13] 高建强. 大型循环流化床锅炉实时仿真模型与运行特性研究[D]. 北京:华北电力大学,2005:42-43.

GAO Jianqiang. Study of real-time simulation model and operation property for big capacity circulating fluidized bed boiler unit[D].Beijing:North China Electric Power University,2005:423-43.

[14] 张冲冲,马素霞,张建春,等.350 MW循环流化床锅炉变负荷过程中污染物排放研究[J].热力发电,2020,49(1):41-47.

ZHANG Chongchong,MA Suxia,ZHANG Jianchun,et al.Pollutant emission from 350 MW CFB boiler under varying load condition[J]. Thermal Power Generation,2020,49(1):41-47.

[15] 凌文,吕俊复,周托,等.660 MW超超临界循环流化床锅炉研究开发进展[J].中国电机工程学报,2019,39(9):2515-2524.

LING Wen,LYU Junfu,ZHOU Tuo,et al. Research and development progress of 660 MW ultra-supercritical circulating fluidized bed boiler [J]. Chinese Journal of Electrical Engineering,2019,39(9):2515-2524.

[16] 张磊,杨学民,谢建军,等.循环流化床燃煤过程NOx和N2O产生-控制研究进展[J].过程工程学报,2006,6(6):1004-1010.

ZHANG Lei,YANG Xuemin,XIE Jianjun,et al. Investigation Progress on release and control of NOx and N2O during coal combustion in circulating fluidized bed combustor [J]. The Chines Journal of Process Engineering,2006,6(6):1004-1010.

[17] 史磊,张世鑫. 循环流化床锅炉SNCR脱硝技术优化改造[J]. 洁净煤技术,2018,24(6):111-115.

SHI Lei,ZHANG Shixin.Optimization of SNCR denitration technology in circulating fluidized bed boiler [J]. Clean Coal Technology,2018,24(6):111-115.