循环流化床二次风射流及床料粒径对流化特性的影响

ZHANG Yao,LIN Chen,YU Juan,et al.Influence of secondary air jet and bed materials size of circulating fluidized bed on the fluidization characteristics[J].Clean Coal Technology,2020,26(3):68-74.

Influence of secondary air jet and bed materials size of circulatin luidized bed on the fluidization characteristics

0 引 言

NOx的生成控制与流化床流化特性及气固流动有关。炉膛压降、颗粒循环流率、颗粒浓度的分布对循环流化床的运行有重要影响。炉内压降过大会增加能耗及风机负荷,不利于锅炉高效稳定运行;循环流率在一定程度上能反映炉膛内的流化状态,如鼓泡流化床的循环流率为0,快速流化床的循环流率根据具体情况变化,但过大的循环流率对分离器要求很高且势必造成床料损失;而合理的物料浓度分布既可以满足锅炉的负荷需求,也能减少锅炉受热面的磨损[1-2]。因此,炉膛压降、颗粒循环流率、颗粒浓度的分布是评价循环流化床的运行性能的重要指标。

流化风速、床料粒径、床料总量、二次风射流等因素对循环流化床的流化特性有重要影响。殷上秩等[3]研究表明,控制物料循环流率一定时,各截面上的表观颗粒体积分数随流化风速的增加逐渐减小;表观颗粒体积分数上小下大的不均匀性随流化风速的增大而逐渐减弱。李国胜等[4]通过计算发现床料粒径减小时,密相区颗粒浓度减小,稀相区颗粒浓度增大,床料颗粒在炉膛轴线方向分布更为均匀。Issangya等[5]发现床料量增大使各截面上的表观颗粒体积分数均增加。上升管底部先形成表观颗粒体积分数较大的区域,并且随着床料量继续增大,此区域逐渐向更高的位置延伸。陈继辉等[6]进行了试验研究和数值模拟,发现炉膛物料浓度随一次风的变化而变化,二次风的引入显著改变炉膛内物料浓度的分布,二次风射程随风速增加近似成幂函数增加。循环流化床二次风的主要作用是补充燃料燃烧所需空气,并加强炉内物料的扰动。但目前二次风射流普遍存在穿透深度不够,导致氧气分布不均,特别是炉膛中心区域缺少燃烧空气的问题[7]。由此可见,考虑流化风速、床料粒径、床料总量、二次风射流等因素的影响对循环流化床的研究尤为重要。

前人研究大多使用窄筛分床料颗粒,且较多针对传统的墙式布置二次风,鲜有学者综合研究中心布置二次风的穿透性能及其对炉膛流化特性的影响。因此,本文在自行搭建的流化床冷态试验台上,研究了中心布置二次风及宽、窄筛分的床料对二次风穿透性能、炉内压降、颗粒循环流率、颗粒浓度分布的影响。研究结果可为循环流化床的热态试验的运行提供参考。

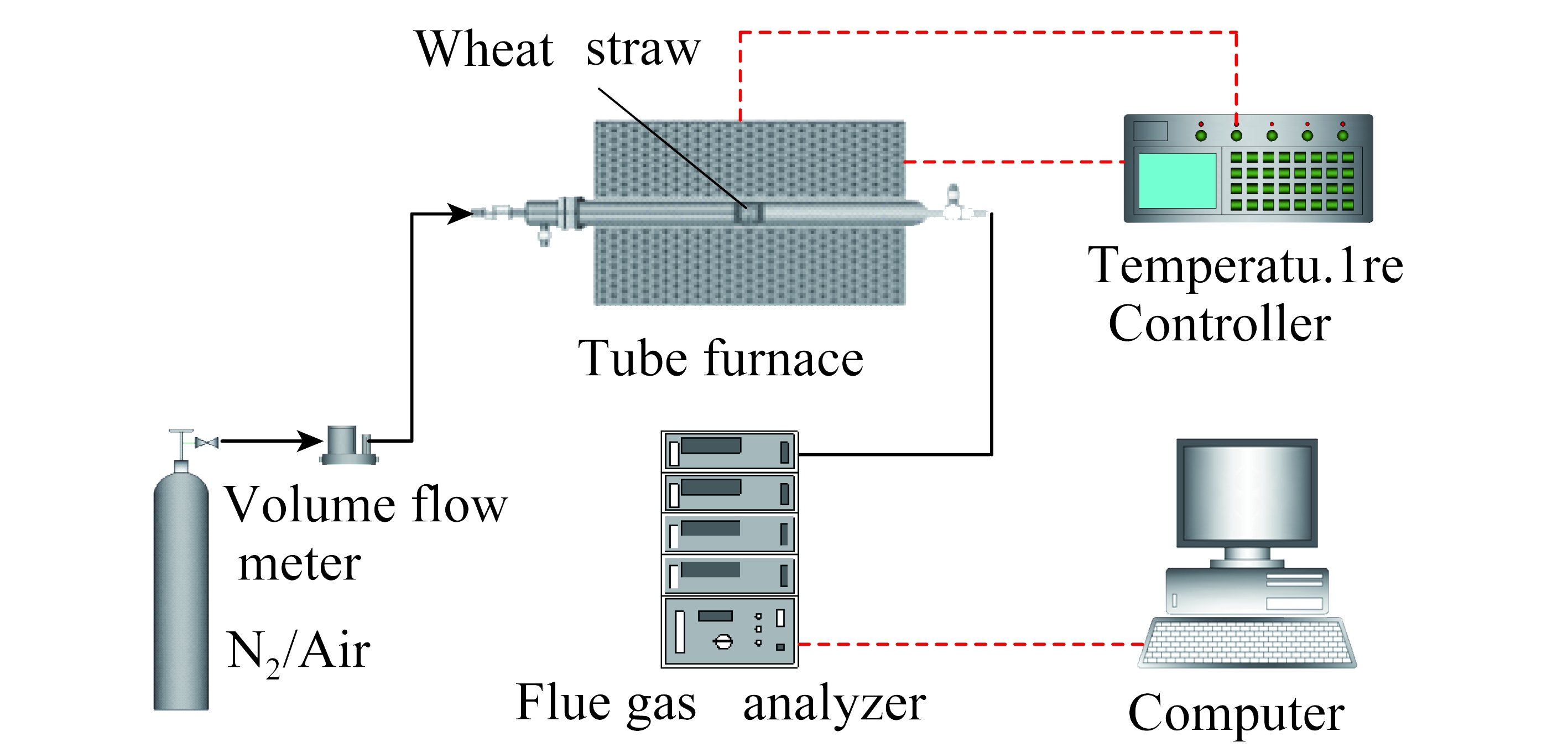

1 试验系统

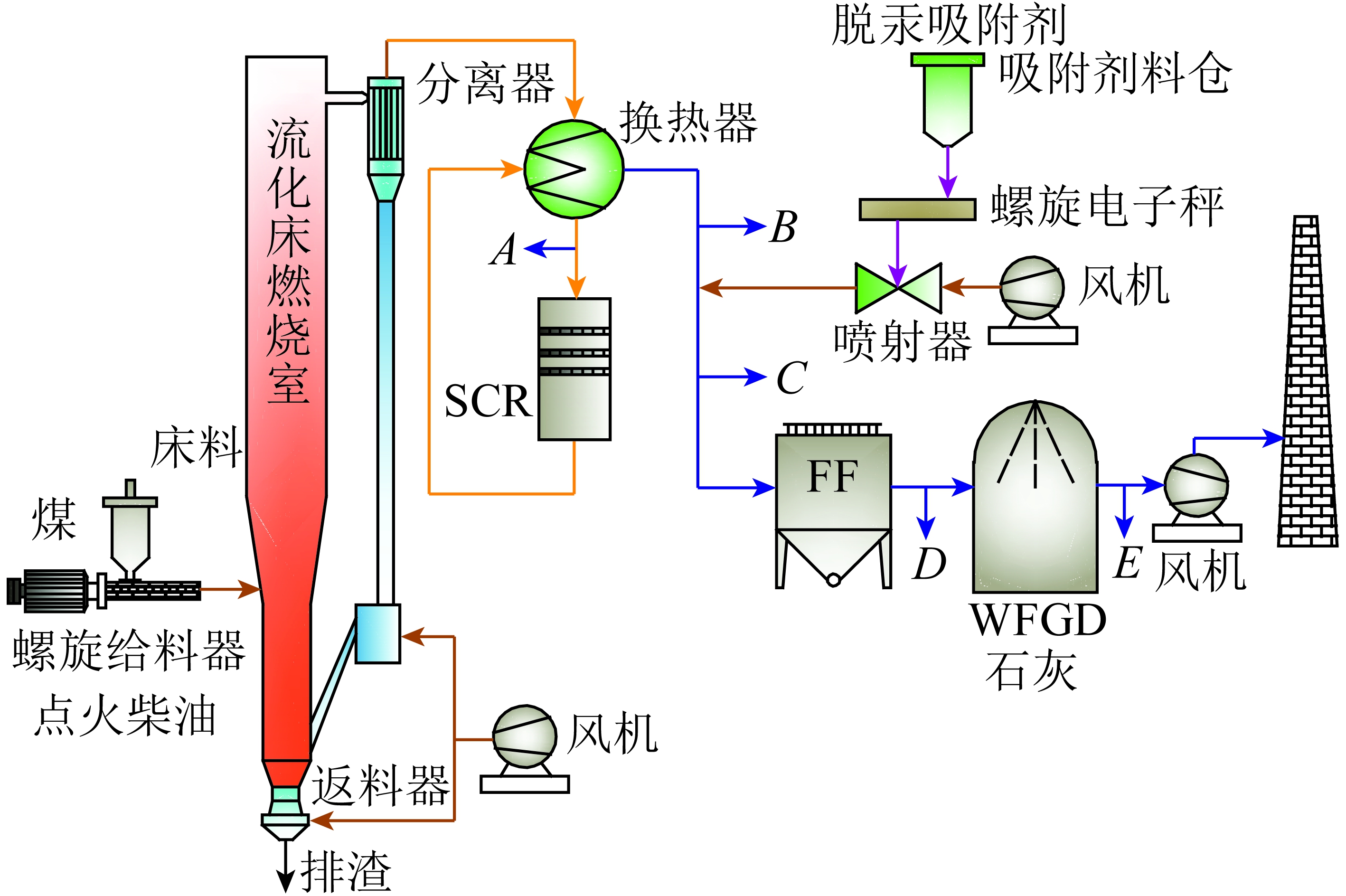

循环流化床冷态实验台系统如图1所示。为便于观测物料流化现象,炉膛管由有机玻璃加工而成,管内径50 mm,管外径60 mm,管总长1 500 mm。定义炉管最下方法兰所在的平面为坐标零点,竖直向上为正方向。为测量管内轴向方向的压力变化,管壁侧面共开18个3 mm压力测孔,在5~40 cm内,每隔5 cm布置一个测孔,在40~140 cm处,每隔10 cm布置一个测孔。在20、140 cm处,布置可拆卸的回料法兰及出口法兰,便于增添物料、连接分离器、收集循环物料等操作。二次风喷嘴通过不锈钢管连接,从炉管中心向壁面喷射。喷嘴共有4个直径为3 mm的喷口,在水平面内均匀分布,喷射方向为炉管径向。

图1 循环流化床冷态试验台系统示意

Fig.1 Schematic diagram of cold-state circulating fluidized bed experimental system

2 数据处理方法

为了研究中心布置二次风和宽、窄筛分的床料对二次风穿透性能、炉内压降、颗粒循环流率、颗粒浓度分布的影响,需要先制定相关的数据处理方法定量描述二次风穿透性能、物料循环效率和颗粒浓度的分布。

研究用热空气作为示踪气体,测算二次风的射流深度。根据传热、传质现象的可比拟性[8-9],用无量纲剩余温度 来反映二次风的穿透性能(其中,T为温度测点的温度;T1为一次风温度,即室温;T2为二次风温度,通过加热器后稳定在50 ℃左右,在同工况下保持稳定)。二次风经过的路程越长,温度的衰减越大。通过预试验,将θ衰减至0.5时的位置x定义为二次风射流的穿透深度。将射流穿透深度x与炉膛半径r0的比值定义为二次风的穿透率rp,即

来反映二次风的穿透性能(其中,T为温度测点的温度;T1为一次风温度,即室温;T2为二次风温度,通过加热器后稳定在50 ℃左右,在同工况下保持稳定)。二次风经过的路程越长,温度的衰减越大。通过预试验,将θ衰减至0.5时的位置x定义为二次风射流的穿透深度。将射流穿透深度x与炉膛半径r0的比值定义为二次风的穿透率rp,即 其中无量纲温度衰减为0.5是人为定义,适用于本试验工况。

其中无量纲温度衰减为0.5是人为定义,适用于本试验工况。

试验开始前,先在布风板上放置一定高度的床料,开启风机调整至设定风量,依次测量炉膛各高度的压力及二次风射流平面内的温度;之后将分离器后的回料管接至收集装置中,收集一定时间内被带出炉膛的物料,对收集到的物料进行称重测量。根据收集到的物料质量、炉膛内径及收集时间,通过式(1)计算出物料循环流率Gs。

(1)

式中,mc为收集到的物料质量,kg;S为炉膛截面积,m2;Δt为收集时间,min。

对测得的压力数据进行处理,在忽略颗粒加速以及气固与壁面间的摩擦所导致的压力损失情况下,可以得到炉膛轴向的表观颗粒体积分数[10]。

(2)

式中,ΔP为测点间的压降,hPa;ΔZ为相应测压点间的高度m;ρp为石英砂的密度,kg/m3;ρg为空气的密度,kg/m3;εs为表观颗粒体积分数,%。

3 结果与讨论

3.1 二次风射流对流化特性的影响

3.1.1 二次风占比的影响

循环流化床实际运行过程中,负荷不变的前提下,常通过保持总供风量一定,调节一、二次风的比例来优化燃烧过程[11]。

固定总风量为10.5 m3/h,在距离炉膛底部15 cm处喷射二次风,不同二次风占比(SAR)的颗粒体积分数轴向分布如图2所示。可知在喷射二次风时,炉膛35 cm以上区域,3条曲线的颗粒浓度差异不大,且在90 cm后衰减为0。在35 cm以下的密相区,二次风占比越大,颗粒浓度也越大,这与孙绍增等[12]试验结果相符。Arena等[9]通过墙式布置二次风试验试图解释这一现象:一方面,由于总供风量固定,二次风率的增大必然伴随着一次风量的下降。一次风对下部颗粒的携带能力减弱,造成更多的床料在炉膛底部堆积;另一方面,二次风的存在等效于一个炉膛内的构件,对其下方上行的颗粒具有隔断返混的作用,随着SAR增大,其刚性和穿透性增加,这一影响不断增强,造成更多颗粒被阻断在下部并积累。所以,二次风射流会增大其喷射高度附近的颗粒浓度,且SAR越大,颗粒浓度的增长越明显。

图2 不同SAR下炉膛表观颗粒体积分数轴向分布

Fig.2 Apparent particle volume fraction in the longitudinal direction under different SAR

3.1.2 二次风射流深度的影响因素

不同总风量下,二次风射流的温度衰减曲线如图3所示。可知SAR相同(23%)时,3条曲线的衰减规律类似。当二次风射流到达距喷嘴7.5~9.0 mm时,无量纲剩余温度θ即衰减至0.5,所对应的射流穿透率为0.30~0.36。θ的衰减曲线呈先快后慢的趋势。总风量增大时,二次风射流穿透率有微小增加,这主要是因为一、二次风量都有相应的增加。炉膛内的风速加快,会使得更多的床层颗粒被气流携带至炉膛中上部区域,二次风喷射位置的颗粒浓度降低,二次风所受阻力略有减少。二次风占比固定时,改变总风量对二次风的穿透性能影响不大。

图3 不同总风量下二次风射流的温度衰减曲线

Fig.3 Temperature attenuation curves of secondary air jet with different total air volumes

总风量10.5 m3/h时,不同二次风占比下射流的温度衰减曲线如图4所示。可知随着二次风占比的增加,射流深度明显提升,射流穿透率从SAR=0.23的0.3上升至SAR=0.33时的0.84,SAR继续增长至0.41时,射流穿透率达到0.97。随着SAR增加,射流深度增大的原因主要是:一方面,总风量固定时,增加二次风比例,二次风的风速增加,一次风的风速降低,二次风射流用来克服主气流卷吸作用的能量消耗大幅减少,因此射流深度增加;另一方面,具有上行作用的一次风风速降低后,其携带固体颗粒的能力下降,二次风喷射位置的固体颗粒浓度降低,二次风对抗固体颗粒的能量损耗降低。这2方面因素使得二次风射流能力增强。

图4 不同SAR下二次风射流的温度衰减曲线

Fig.4 Temperature attenuation curves of secondary air jet with different SAR

不同二次风速射流的温度衰减曲线如图5所示。可知射流深度随着二次风速的增大而明显增大,但增长逐渐放慢。当风速从20 m/s提高至28 m/s时,射流穿透率从0.30增至0.74,涨幅达到0.44;风速从28 m/s提高至34 m/s时,射流穿透率增至0.88,涨幅为0.14;当二次风速继续增至40 m/s时,射流穿透率增至0.94,涨幅仅为0.06。在其他条件不变的情况下,增加二次风速相当于增大了二次风的动能,使其有更大的能量对抗固体颗粒和上行一次风的阻力。曹昊等[13]通过模拟计算也发现射流穿透深度与喷口直径、射流速度成正比。

图5 不同二次风速射流的温度衰减曲线

Fig.5 Temperature attenuation curves of secondary air jet with different secondary air velocities

不同二次风喷射高度下测得的射流温度衰减曲线如图6所示。可知射流高度对二次风穿透性能影响很大。喷射高度为距炉膛底部5 cm处,射流穿透率为0.4;喷射高度为距离底部15 cm处,射流穿透率为0.84;二次风喷射高度继续上升10 cm后,射流穿透率达到1.0。此外,射流高度越低,无量纲剩余温度θ的衰减也越快。随着炉膛高度升高,颗粒体积浓度下降,二次风射流受到的阻力大幅减少。造成这个现象的原因是越靠近炉膛底部,床料颗粒的浓度越大,二次风所受阻力急剧增加,导致温度快速衰减。因此,循环流化床中,越靠近底部密相区的二次风,射流深度越有限。杨建华等[8]通过二次风射流穿透试验,提出提高喷入点位置以降低颗粒浓度的影响来增大二次风的穿透性。

图6 不同二次风喷射高度下的射流温度衰减曲线

Fig.6 Temperature attenuation curves ofsecondary air jet with different injection heights

3.2 床料粒径对流化特性的影响

在其他条件一致时,床料粒径直接影响循环流化床的传热传质特性、物料循环流率、炉膛压降等重要参数。小粒径的床料对应较低的终端速度,其更容易被流化风夹带至炉膛出口,进入旋风分离器参与炉外循环;大粒径床料则更倾向于停留在炉膛内,参与炉内循环。

以往学者的研究大多基于窄筛分的床料粒径。但实际流化床运行中,选用的床料粒径分布较宽。所以首先对窄筛分粒径的床料进行研究,在此基础上,探究宽筛分床料对流化特性的影响,比较两者异同。

3.2.1 窄筛分床料粒径的影响因素

不同窄筛分床料在1 m/s流化风速下的炉膛压力降曲线如图7所示。可知随着颗粒粒径减小,炉膛整体的压降上升,且压降趋于平稳的高度不断上升,256 μm颗粒在20 cm后压降几乎不变,181 μm床料在50 cm后趋于平稳,而128 μm颗粒压降随着炉膛高度的增加仍不断增大。

图7 不同窄筛分床料的炉膛压降曲线

Fig.7 Chamber’s pressure drop curves of different narrow distributed particle diameters

窄筛分床料炉膛轴向的表观颗粒体积分数分布如图8所示。可知随着石英砂粒径的减小,颗粒体积分数在炉膛的底部及中上部均有明显提高。这说明更多的颗粒能够随流化风的扬析被带到炉膛外,进入分离器参与炉外循环。相应的,物料循环流率急剧增加,从256 μm颗粒无法带出炉膛,循环流率为0,上升到181 μm颗粒的0.5 kg/(m2·min),再急剧增加至128 μm颗粒的6.1 kg/(m2·min),循环流率的增幅变大。

图8 不同窄筛分床料炉膛表观颗粒体积分数轴向分布

Fig.8 Apparent particle volume fraction in the longitudinal direction with different narrow distributed particle diameters

结果表明,在一定的流化风速下,物料循环流率对颗粒粒径的变化极为敏感。杨新等[14]研究表明石英砂床料粒径减小时,流化床的循环流率增大,粒径增大时则相反。

3.2.2 宽筛分床料粒径的影响因素

实际循环流化床运行中均采用宽筛分的床料。粗颗粒在炉膛下部形成鼓泡床或湍动床,细颗粒在炉膛上部的自由空域形成快速床[15]。炉膛中的颗粒可分为两类:较细的颗粒可参加循环并直接影响炉膛上部受热面换热,称为有效床料;较粗的颗粒始终停留在炉膛底部无法被气体夹带,称为无效床料[16]。2种颗粒缺一不可,粗颗粒可促进燃料着火和保证停留时间,但过多的粗颗粒会大幅增加风机功耗和炉膛底部磨损[17]。而细颗粒则影响炉膛中上部稀相区的传热、传质及燃烧。细颗粒增多会提高稀相区颗粒聚团出现的概率,产生周期性的聚并和破裂,延长颗粒的停留时间,提高可燃物的燃尽率[18]。但细颗粒浓度过大同样会造成二次风机的功耗增大、二次风穿透性能降低、炉膛中心区域氧量减少、炉膛受热面磨损等问题。

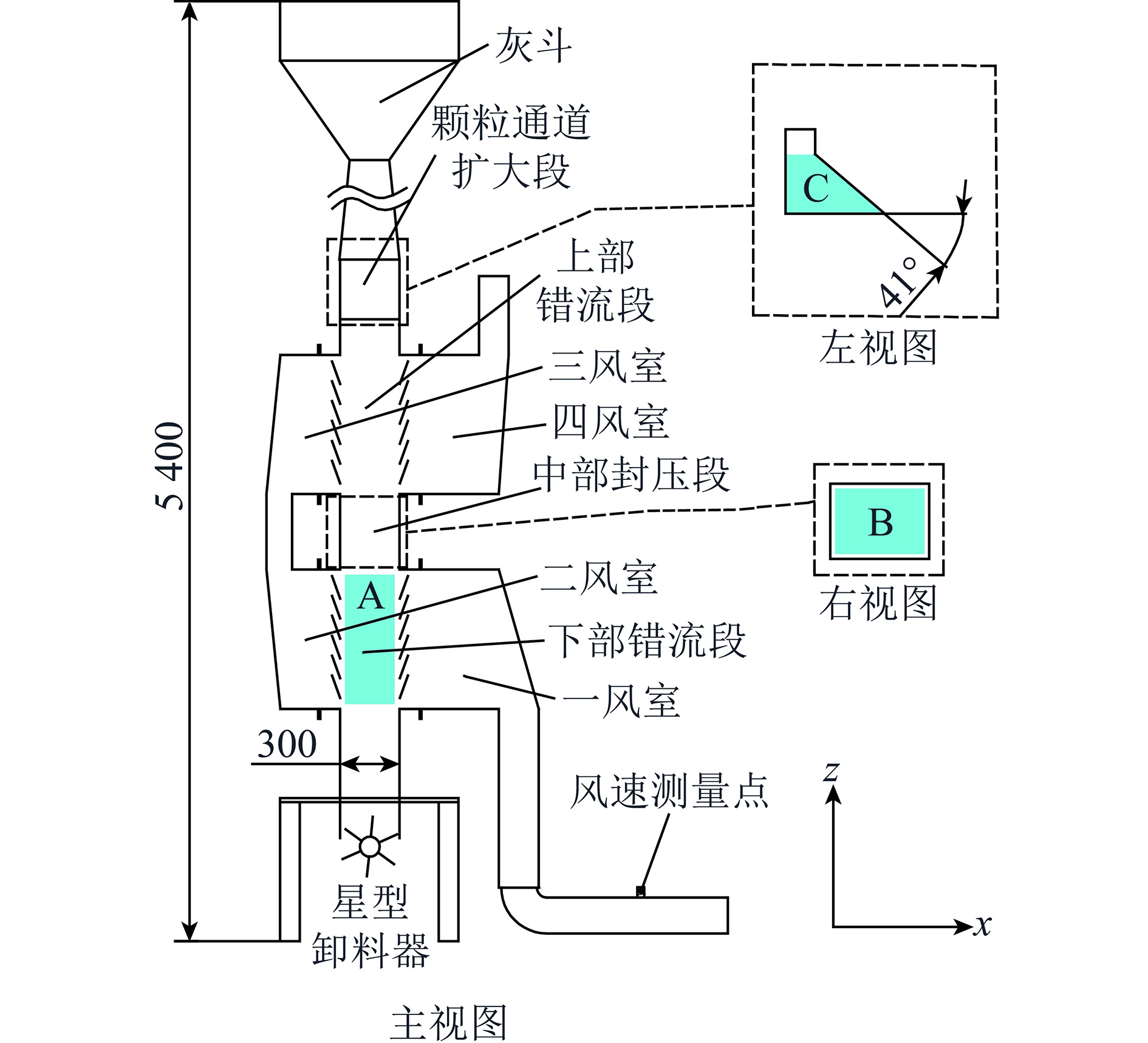

因此本文采用3种宽筛分床料,研究其流化特性。宽筛分颗粒的粒径分布见表1。

不同宽筛分床料的炉膛压降曲线如图9所示。可知宽筛分床料在流化风速1.7 m/s下,压力降曲线和窄筛分床料的趋势明显不同。1号床料具有最细的平均颗粒粒径及最高的细颗粒占比,所以炉膛的压降最大,且随高度不断上升,至炉膛出口仍未平稳。2号床料的平均粒径虽然小于3号床料,但3号床料300 μm以下细颗粒数量比2号床料多,造成3号床料的炉膛整体压力降大于2号。

表1 宽筛分床料颗粒粒径分布

Table 1 Size distribution of wide distributed particles

编号颗粒粒径/μm粒径分布/%平均粒径/μm<212 μm占比/%<300 μm占比/%物料循环流率/(kg·(m2·min)-1)1号425~500300~425212~300150~212106~15010255407549.32号500~850425~500`300~425150~212106~15040490151520.63号850~2 000425~500212~300150~212106~15040761153522.7

图9 不同宽筛分床料的炉膛压降曲线

Fig.9 Chamber′s pressure drop curve with different wide distributed particle diameters

不同宽筛分床料炉膛表观颗粒体积分数轴向分布如图10所示。可知流化风速一定时,拥有最细平均颗粒和最大细颗粒占比的1号床料,其颗粒浓度在炉膛轴向各高度处都明显大于2、3号床料。虽然2号床料平均粒径明显小于3号床料,但2、3号床料的颗粒浓度分布较为接近,甚至3号床料的整体颗粒浓度分布略大于2号床料。这是由于试验风速下,<300 μm粒径的颗粒都有机会被携带至炉膛出口。3号床料<212 μm细颗粒占比与2号同为15%,但<300 μm细颗粒占比较2号更多,造成整体更大的颗粒浓度分布。同时1号床料的循环流率远大于2、3号;但2号和3号的物料循环流率接近,且3号略大于2号。

图10 不同宽筛分床料炉膛表观颗粒体积分数轴向分布

Fig.10 Apparent particle volume fraction in the longitudinal direction with different wide distributed particle diameters

总的来说,与窄筛分床料不同,决定宽筛分床料的炉膛压降、颗粒浓度分布和物料循环流率等参数的重要因素还有床料组分中细颗粒占比。通过试验现场观测结果,可以推断粗、细颗粒的作用相对独立。粗颗粒只能聚集在炉膛底部,形成鼓泡床或湍动床,而细颗粒可以随流化风的扬折作用,在炉膛上部形成快速床,进而被携带出炉膛。

4 结 论

1)本文研究了中心布置二次风和宽窄筛分的床料对二次风穿透性能、炉内压降、颗粒循环流率、颗粒浓度分布的影响规律。二次风射流会增大其喷射高度附近的颗粒浓度,且二次风占比越大,颗粒浓度的增长越明显。

2)当二次风比例固定时,提高总供风量对二次风射流的穿透性能影响不大。提高二次风射流深度的措施有:增大二次风在总供风量中的占比、提高二次风射流速度、提高二次风射流的喷射位置等。

3)随着窄筛分床料平均粒径减小,炉膛整体的压降上升,且压降趋于平稳的高度不断上升,物料循环流率对颗粒平均粒径的变化极为敏感。

4)与窄筛分床料不同,决定宽筛分床料的炉膛压降、颗粒浓度分布和物料循环流率等参数的重要因素还有床料组分中细颗粒占比。细颗粒占比越高,炉膛压降和物料的循环流率也越大。

[1] 肖平,蒋敏华.循环流化床锅炉的发展前景[J].热力发电,2004,33(1):2-5.

XIAO Ping,JIANG Minhua. Prospect of developing CFB boilers in China under more stringent requirement of environmental protection[J]. Thermal Power Generation,2004,33(1):2-5.

[2] 吕俊复,张建胜,岳光溪,等.循环流化床锅炉燃烧室受热面传热系数计算方法[J].清华大学学报(自然科学版),2000,40(2):94-97,101.

LYU Junfu,ZHANG Jiansheng,YUE Guangxi,et al. Heat transfer coefficient calculational method for a heater in a circulating fluidized bed furnace[J]. Journal of Tsinghua University(Science and Technology),2000,40(2):94-97,101.

[3] 殷上轶,金保昇,钟文琪,等. 加压循环流化床气固流动特性实验研究Ⅰ:颗粒体积分数分布特性[J]. 东南大学学报(自然科学版),2012,42(2):308-312.

YIN Shangyi,JIN Baosheng,ZHONG Wenqi,et al. Experimental research of gas-solid flow behaviors in pressurized circulating fluidized bed—Ⅰ:Solid holdup distribution[J]. Journal of Southeast University(Natural Science Edition),2012,42(2):308-312.

[4] 李国胜,潘燕龙,刘众元,等. 循环流化床锅炉物料浓度分布的影响因素分析[J]. 热能动力工程,2018,33(3):133-137.

LI Guosheng,PAN Yanlong,LIU Zhongyuan,et al. Analysis of influencing factors of the solid concentration distribution in circulating fluidized bed boiler[J]. Journal of Engineering for Thermal Energy and Power,2018,33(3):133-137.

[5] ISSANGYA A S,BAI D R,BI H T,et al. Suspension densities in a high-density circulating fluidized bed riser[J]. Chemical Engineering Science,1999,54(22):5451-5460.

[6] 陈继辉,卢啸风,刘汉周,等. 循环流化床二次风射程的数值模拟和实验[J]. 动力工程,2007,27(6):895-898.

CHEN Jihui,LU Xiaofeng,LIU Hanzhou,et al. Experimental study and numerical simulation of secondary air′s jet length in circulating fluidized beds[J]. Journal of Power Engineering,2007,27(6):895-898.

[7] 任福权. 循环流化床二次风射流的研究现状[J]. 节能技术,2011(1):70-74.

REN Fuquan. Status research of the circulating fluidized bed secondary air jet[J]. Energy Conservation Technology,2011(1):70-74.

[8] 杨建华,杨海瑞,岳光溪. 循环流化床二次风射流穿透规律的试验研究[J]. 动力工程,2008,28(4):509-513.

YANG Jianhua,YANG Hairui,YUE Guangxi. Experimental study on secondary air jet penetration in circulating fluidized bed[J]. Journal of Power Engineering,2008,28(4):509-513.

[9] MARZOCCHELLA A,ARENA U . Hydrodynamics of a circulating fluidized bed operated with different secondary air injection devices[J]. Powder Technology,1996,87(3):185-191.

[10] 王小芳,帅大平,吕清刚,等. 六回路环形炉膛循环流化床试验研究[J]. 洁净煤技术,2015,21(2):39-43.

WANG Xiaofang,SHUAI Daping,LYU Qinggang,et al. Experimental study on circulating fluidized bed with annular furnace and six cyclones[J]. Clean Coal Technology,2015,21(2):39-43.

[11] 邱燕,田茂诚,牛蔚然,等. 降低循环流化床锅炉飞灰含碳量的理论及其应用[J]. 热能动力工程,2005,20(4):369-372.

QIU Yan,TIAN Maocheng,NIU Weiran,et al. The theory of the reduction of fly-ash carbon content in a circulating fluidized boiler and its applied research[J]. Journal of Engineering for Thermal Energy and Power,2005,20(4):369-372.

[12] 孙绍增,王正阳,杜明坤,等. 循环流化床中心二次风的设计及实验研究[J]. 热能动力工程,2010,25(1):51-56.

SUN Shaozeng,WANG Zhengyang,DU Mingkun,et al. Design and experimental study of the centrally-located secondary air of a circulating fluidized bed[J]. Journal of Engineering for Thermal Energy and Power,2010,25(1):51-56.

[13] 曹昊,缪正清,肖峰. 循环流化床二次风射流相关影响因素的数值模拟研究[J]. 锅炉技术,2011(5):34-39,54.

CAO Hao,MIAO Zhengqing,XIAO Feng. Numerical simulation of influencing factors for secondary air penetration depth in circulating fluidized bed boiler[J]. Boiler Technology,2011(5):34-39,54.

[14] 杨新,闫俊伏,麻哲瑞,等. 双循环流化床石英砂颗粒流动特性研究[J]. 华北电力大学学报(自然科学版),2018,45(3):81-87.

YANG Xin,YAN Junfu,MA Zherui,et al. Study on flow characteristics of quartz sand particles in dual circulating fluidized bed[J]. Journal of North China Electric Power University(Natural Science Edition),2018,45(3):81-87.

[15] YUE Guangxi,LU Junfu,ZHANG Hairui,et al. Design theory of circulating fluidized bed boilers[C]//Proceddings of the 18th International Conference on Fluidized Bed Combustion. Toronto,Ontario,Canada:ASME,2005:135-146.

[16] YANG H,ZHANG H,YANG S,et al. Effect of bed pressure drop on performance of a CFB boiler[J]. Energy & Fuels,2009,23(6):2886-2890.

[17] YANG Hairui,YUE Guangxi,ZHANG Hai,et al. Updated design and operation experience of CFB boilers with energy saving process in China[J]. VGB:Power Tech.,2011,91(7):49-53.

[18] MO X,WANG P,YANG H,et al. A hydrodynamic model for circulating fluidized beds with low riser and tall riser[J]. Powder Technology,2015,274:146-153.