窄筛分颗粒气固流态化特性数值模拟研究

GUO Haoqian,LI Xuefei,LI Xiaoliang.Numericalsimulation study on gas-solid fluidization characteristics of the particles with narrow size distribution[J].Clean Coal Technology,2020,26(4):84-89.

Numerical simulation study on gas-solid fluidization characteristics of the particles with narrow size distribution

0 引 言

流态化技术由于具有可连续化生产、传热传质速率高、可降低或消除内扩散阻力等优点而被广泛应用于化工生产中[1]。不同流化体系颗粒粒径不同,如流化床法制备多晶硅过程中[2-3],初始加入的晶种颗粒粒径很小,随着反应进行,颗粒逐渐长大直至被取出;而在生物质热裂解流化床中,加入流化床的生物质颗粒较大,随着裂解反应进行颗粒不断收缩[4]。

早期的流态化理论以研究散式流态化为主,继Kwauk等首次提出“散式”和“聚式”2种不同类型的流态化现象后,Richardson等提出了散式流态化床层膨胀公式,之后Kwauk以气固相对滑移速度取代公式中的气速,使其适用于颗粒有进有出的散式流态化系统,从而形成“广义流态化理论”[2-4]。

散式流态化指颗粒在流体中分散均匀的流态化体系,多为液-固体系。气-固流化床(鼓泡流化床)普遍存在气泡,属于聚式流态化。在气-固流化体系中,在实际气速大于最小流化速度时,气体将不再均匀分布在颗粒的间隙中,而是在床层底部形成气泡并不断向上穿过颗粒床层,气泡在上升过程中发生聚并、破裂[5]。气泡的产生及演化行为对气-固两相的流化特性、传递过程和化学反应影响显著[6-9]。

计算流体力学(CFD)模型提供了强大的多相流体计算方法,在气固两相流态化研究领域应用广泛[10-11]。欧拉-欧拉模型(又称双流体模型)是将颗粒作为拟流体,认为固相和流体相是共同存在且相互渗透的连续介质,目前大多数研究者仍以Anderson或 Ishii 提出的控制方程为蓝本。Anderson采用局部平均方法,将描述流体相的Navier-Stokes方程和单颗粒的牛顿第二定律推广到颗粒流体两相流的动量平衡方程中,同时引入流体相与固相间曳力项,建立描述流化床内两相流动的模型方程[10]。该方法要求微元体体积远大于颗粒的特征尺度,同时要远小于设备的特征尺度。由于Navier-Stokes方程无法很好地解决对流项离散及压力与速度的隐式耦合关系,导致Navier-Stokes方程数值求解难度大。压力修正算法源于1972年由Patankar与Apalding提出的SIMPLE算法,SIMPLE算法利用质量守恒方程使假定的压力场通过不断迭代而得到改进[11]。高阶的对流项离散格式和压力修正算法的广泛应用使流体力学问题的大范围计算成为可能。

本文针对气固流化床中窄筛分颗粒流态化特性建立欧拉-欧拉模型,同时在数值计算方面采用SIMPLE算法,针对气固流化床中窄筛分颗粒流态化特性开展数值模拟,探究不同气速下的气泡行为、颗粒体积分数、速度分布等,分析气速及颗粒粒径对流态化效果的影响,得出气固流化床中颗粒粒径和流化床气速对流态化效果的影响规律,以期指导工业应用。

1 数学模型及参数设定

1.1 数学模型

本文基于欧拉-欧拉模型建立窄筛分流化床中气固流体数学模型,该模型假设气固两相均为连续介质且可互相穿透,运动行为由各自的控制方程计算,两相间存在动量、能量及质量的相互作用[12-15]。i相连续性方程和动量方程为

(1)

(2)

式中,ρ为流体密度;u为相对应的流体速度;p为静压;τij为应力张力;F为相对应的力。

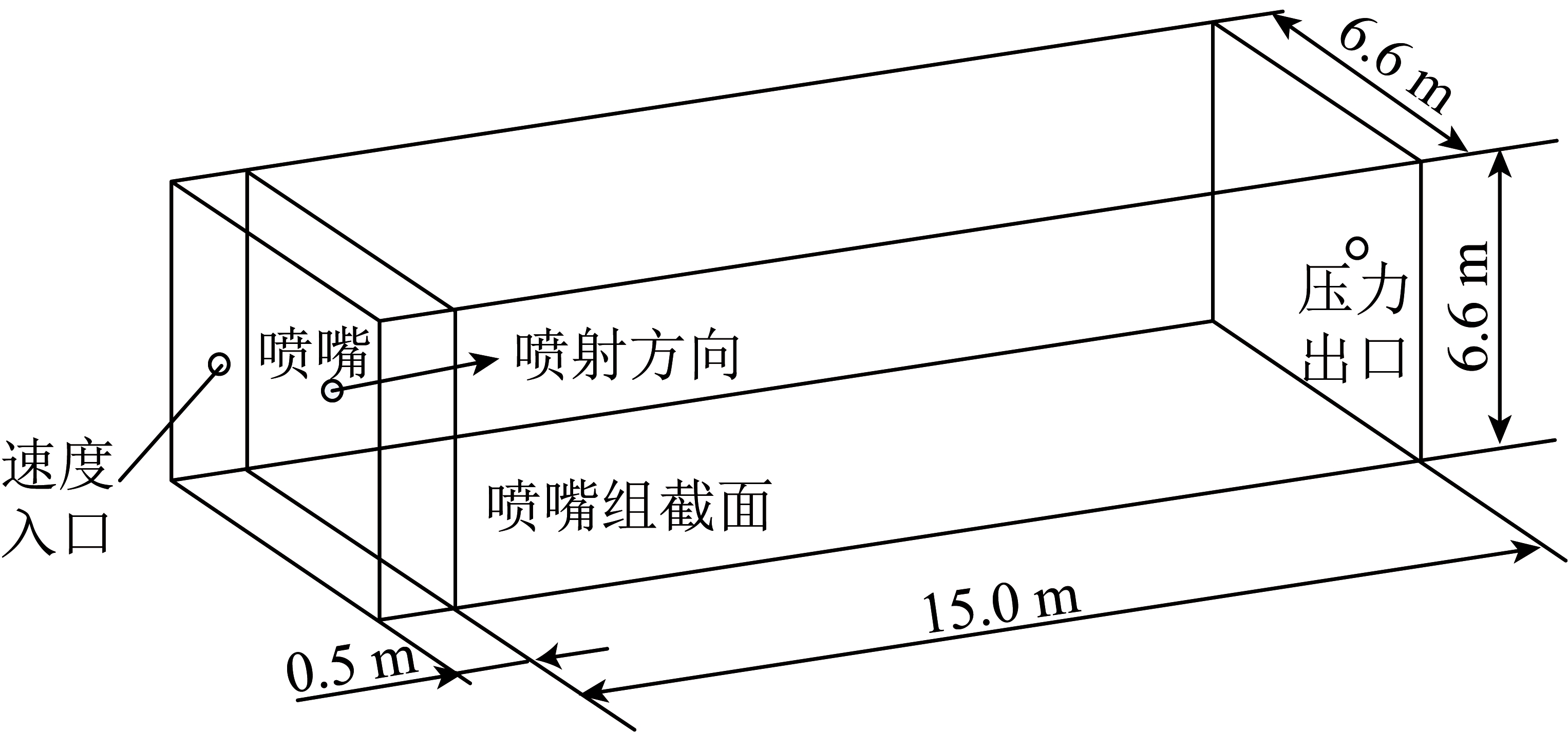

1.2 几何模型及网格划分

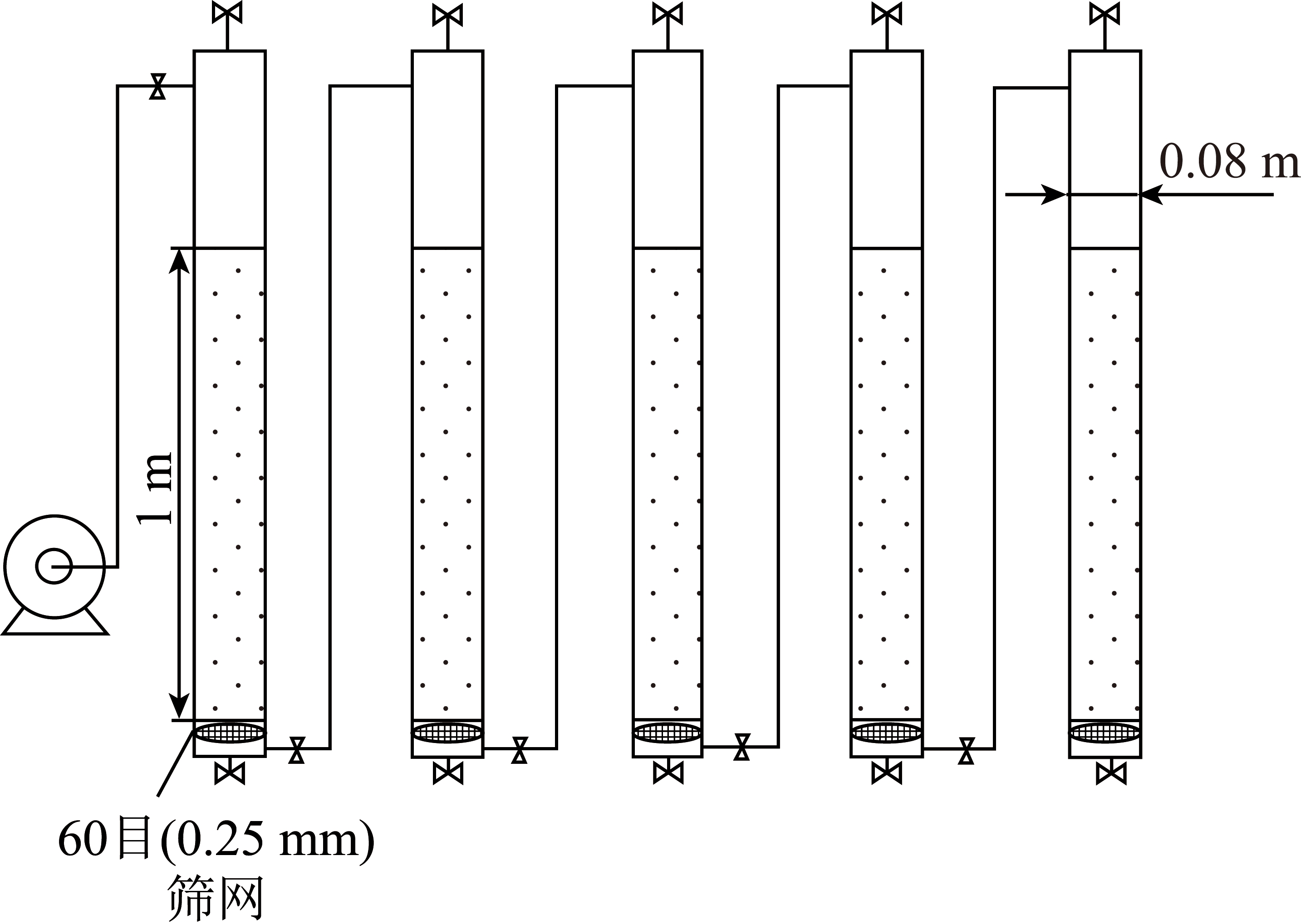

本文建立的流化床二维模型如图1(a)所示。流化床直径为0.215 m,床高1.5 m。基于建立的几何模型,利用Gambit软件进行网格划分,如图1(b)所示。

图1 流化床几何结构及网格划分

Fig.1 Geometric structure and mesh division of fluidized bed

1.3 参数设置

流化床模型入口设置为速度入口,气体速度变化范围为0.1~0.3 m/s,出口为压力出口,壁面设定为无滑移边界。本文选择3个粒径段的颗粒作为研究对象,并分别记为组1、组2、组3,其相关物性参数见表1。

表1 颗粒物性参数

Table 1 Properties of particles

颗粒组别颗粒粒径/μm床层初始高度/m颗粒真实密度/(kg·m-3)组146~800.52 600组2106~1130.52 600组3185~2210.52 600

2 试验结果与讨论

2.1 不同气速下的气泡行为

图2为组1在气速0.1 m/s条件下的颗粒体积分数云图。可知,0.5 s时,床层底部出现细碎小气泡,0.8 s时,气泡沿床底锥形壁面上升,1.0 s后继续上升并逐渐增大,气泡在上升过程中出现细微曲折,1.5 s时气泡运动方向弯折,出现聚并趋势,床层高度较开始时略增,2.0~2.5 s时,床层高度持续升高,3.0 s时,首个气泡破裂,之后床内湍动逐渐加强,3.5 s后虽湍动显著但床高增加不明显,4.5 s后,流化床上半段颗粒湍动较均匀。

图2 气速0.1 m/s时组1颗粒的体积分数

Fig.2 Volume fraction of set 1 particles at the gas velocity of 0.1 m/s

由图2可以看出,在0.1 m/s气速条件下,进入床层的气泡在3.0 s后开始破裂,4.5 s后床层高度达到稳定,为流化床高度的1/2左右。6 s后流化床内部有持续气泡产生,同时内部固体颗粒基本达到均匀分布。

图3为组1在0.2 m/s气速条件下的颗粒体积分数云图,与0.1 m/s气速相比,0.5 s时的气泡较大,之后气泡并非线状,而是以近似圆形的轨道逐渐上升,1.5 s时气泡开始合并,2.0 s时床内气泡聚并为一个大气泡,同时床面略有上升,床层顶部略有变形,2.5 s时第1个气泡破裂,床内湍动明显,3.5 s后可看到床内剧烈湍动,且床层更高。

图3 气速0.2 m/s时组1颗粒的体积分数

Fig.3 Volume fraction of set 1 particles at the gas velocity of 0.2 m/s

由图3可以看出,0.2 m/s气速条件下,进入床层的气泡在2.5 s后开始破裂,6.0 s后床层高度达到稳定,在流化床高度的3/4左右。与图2相比,在更高的气速下流化床内部颗粒分布不均匀现象加剧,流化床中心颗粒密度相对较低,该现象在气体进气口更加明显,但流化床内部颗粒的体积分数下降。

图4为气速为0.3 m/s时组1颗粒体积分数随时间的变化。可以看出,初始流化时,生成的气泡相比气速0.1、0.2 m/s时的尺寸更大,随着气泡逐渐上升,床层高度增大。同时,床层界面崩塌的速度较快,产生的第1个气泡在2.0 s时已接近床面,2.5 s时气泡破裂,床面波动,此后床底生成的气泡尺寸均较小,3.0 s后,床层高度进一步增加,床内颗粒分布也更加均匀,5.8 s时床层膨胀至流化床高度。

图4 气速0.3 m/s时组1颗粒的体积分数

Fig.4 Volume fraction of set 1 particles at the gas velocity of 0.3 m/s

由图4可以看出,在0.3 m/s气速条件下,进入床层的气泡在2.5s开始破裂,且床面出现波动及变形现象,说明气泡在接近床面时破裂;5.8 s后床层高度稳定,并达到流化床高度。相比于图2、3,流化床内部颗粒分布不均匀现象更加明显,流化床中心颗粒密度相对较低,这是由于气速提高,气泡在流化床内部破裂时距离床层面更近,气泡内部颗粒密度较低导致的。同时由于气速增加导致流化床内颗粒密度下降,这是由于提高气速导致流化床整体高度上升,增加的高度由气体补充,造成流化床内部颗粒密度下降。

由图2~4可以看出,相同颗粒粒径情况下,增加气速可降低流化床内部颗粒的体积分数,增加气体与固体颗粒的接触面积,增强流化效果。

2.2 不同粒径体系中的气泡行为

图5为气速0.1 m/s条件下组2颗粒不同时刻的体积分数云图。

由图5可知,0.5 s时床层底部有气泡生成,0.8 s时床底气泡分裂成2个气泡,1.0 s时气泡开始上升,2.0 s时出现合并趋势,2.5 s时气泡破裂、床顶塌落。此后床底不断产生气泡,床内湍动愈加明显,且床层高度不再变化。床层中气泡经过的区域,颗粒浓度较低,在边壁区域,颗粒浓度较高,床内不断进行颗粒的循环运动。

图5 气速0.1 m/s时组2颗粒的体积分数

Fig.5 Volume fraction of set 2 particles at the gas velocity of 0.1 m/s

由图5可以看出,颗粒粒径变大导致气泡变小,同时气泡对流化床床面的冲击效果下降,具体表现为流化床稳定后床层上升高度相比于小粒径有明显下降。

对比图5、2可以看出,在相同气速条件下,颗粒粒径增大,流化床内颗粒密度分布不均匀现象更加明显,同时床层整体高度下降,床层内颗粒密度上升,颗粒体积分数下降,流化效果降低。

2.3 颗粒体积分数变化

图6为不同气速下,组1、组2颗粒在0.3 m高度水平方向的颗粒体积分数变化曲线。可知,同一粒径颗粒,随流速的逐渐增大,床层内部颗粒体积分数减小,这主要是由于在一定范围内,流速越大,床内生成的气泡尺寸越大,颗粒体积分数越小;床层中间位置的颗粒体积分数较低,近壁面处较高,是因为气泡初始时在床层中间位置生成,当气泡上升至床面时,气泡破裂将带起的颗粒抛向四周。

图6 不同气速下组1和组2颗粒的体积分数

Fig.6 Volume fraction of set 1 and set 2

particles at different gas velocities

由图6可以看出,气速为0.1 m/s时,流化床颗粒的体积分数最高,气速逐渐增加,流化床内颗粒的体积分数整体呈下降趋势。对比图2、3可以看出,颗粒粒径不变且气速增加时,流化床床层高度逐渐升高,从而导致流化床内部体积增加。由于颗粒体积未增大,因此流化床床层升高的体积为气体体积,气速越大,床层升高越明显,即气体体积分数越高,颗粒体积分数越低。同时,随着气速增大,流化床内部颗粒体积分数分布的不均匀性增加,具体表现在颗粒体积分数线最高点与最低点的差距变大,这是由于气速增大使产生的气泡体积增大,在气泡破裂前,气泡内部与气泡外部的颗粒体积分数差异较大,气泡越大,该差异越明显,从而导致颗粒体积分数的最高点与最低点差距变大。

由图6(b)可以看出,颗粒体积分数的变化趋势与图5相同。颗粒尺寸变大时,相同气速下流化床内颗粒的体积分数增加。流速为0.4 m/s时,组1颗粒体积分数的最低点为0.02,最高点为0.34,差距为0.32;组2颗粒体积分数的最低点为0.16,最高点为0.57,差距为0.41;颗粒粒径增大,会导致颗粒体积分数最高点与最低点的差距变大,说明流化床内颗粒分布的不均匀性增加,即颗粒粒径增加不利于流态化。

2.4 颗粒速度矢量分布

图7为0.1、0.2 m/s气速下,组2颗粒在不同时刻(2、3、4、5、6 s)的速度矢量分布。可知,由于气泡的上升运动,产生许多大小各异的漩涡。气泡在运动过程中会携带部分颗粒向上运动,此时,气泡原位置变为真空区域,产生的压力差使床内其他位置的颗粒向该位置移动,原气泡所占的空间被充填。气泡的这种运动使颗粒向上运动,运动至床层顶部后沿边壁落下。

图7 组2颗粒在0.1、0.2 m/s时的速度矢量分布

Fig.7 Velocity vector of set 2 particles at 0.1,0.2 m/s

由图7可以看出,在0.1 m/s气速下,2 s时,流化床内产生的第1个气泡上升至床层表面并发生破裂,此时颗粒的运动方向主要集中在向上,以及占据气泡上升后留下的空间方向;3 s时,后续气体逐渐进入流化床,并在流化床中间部位形成气泡,此时颗粒的运动方向主要为流化床中心颗粒随气泡向上运动、流化床边沿部分颗粒向下运动,同时颗粒持续占据气泡上升后留下的空间;4 s时,随着后续气泡的持续进入,流化床内颗粒的运行方向逐渐集中,形成了较明显的路径;5 s时,流化床内颗粒的运行方向逐渐变得均匀,在流化床中间部位的颗粒速度矢量出现网格状分布,但在气体入口处颗粒的矢量分布仍不均匀;6 s时,流化床内颗粒的运行方向更加均匀,整体上流化床内部颗粒的速度矢量分布主要集中在流化床中间颗粒随气泡向上运动、气泡破裂后颗粒沿流化床外围向下运动、颗粒占据气泡上升后的空间。

由图7可以看出,颗粒在0.1、0.2 m/s气速下的速度矢量分布基本相同。不同点在于气速为0.2 m/s时,5 s时流化床内部颗粒的速度矢量分布达到均匀,即气速增加减少了流化床内部颗粒速度矢量分布达到均匀的时间,同时在2、3 s时颗粒速度矢量方向更加一致,说明此时颗粒分布不均匀性更加明显。

3 结 论

1)相同颗粒粒径情况下,增加气速可降低流化床内部颗粒的体积分数,增加气体与固体颗粒的接触面积,气速增加减少了流化床内部颗粒速度矢量分布达到均匀的时间,流化效果增强。

2)相同气速条件下,颗粒粒径增大,导致颗粒体积分数最高点与最低点的差距变大,流化床内颗粒密度分布不均匀现象更加明显,同时床层整体高度下降,床层内颗粒密度上升,颗粒体积分数下降,流化效果降低。

[1] 李兰廷,吴涛,梁大明,等.活性焦脱硫脱硝脱汞一体化技术[J].煤质技术,2009(3):46-49.

LI Lanting,WU tao,LIANG Daming,et al.A summary of combined desulfurization denitration and demercury technology using activated coke[J].Coal Quality Technology,2009(3):46-49.

[2] LI G H,CHEN P Z.Technical challenges and progress in fluidized bed chemical vapor deposition of polysilicon [J].Chinese Journal of Chemical Engineering,2011,19(5):747-753.

[3] Zhang P,WANG Y G,GU X C,et al.Effect of operation parameters on fines formation during thermal decomposition of silane [J].Solar Energy,2017,155:75-81.

[4] DUAN J H,FANG L,GAO S,et al.Numerical simulation and structural optimization of multi-compartment fluidized bed reactor for biomass fast pyrolysis [J].Chemical Engineering & Processing:Process Intensification,2019,140:114-126.

[5] QI X B,ZHANG H,ZHU J.Solids concentration in the fully developed region of circulating fluidized bed downers [J].Powder Technology,2008,183(3):417-425.

[6] 卢志明,朱沈瑾,石来民,等.单喷管鼓泡流化床流动特性的数值模拟[J].燃烧科学与技术,2015,21(5):408-414.

LU Zhiming,ZHU Shenjin,SHI Laimin,et al.Numerical simulation of flow characteristics in a single nozzle bubbling fluidized bed[J].Journal of Combustion Science and Technology,2015,21(5):408-414.

[7] 王伟文,董海红,陈光辉,等.气固流化床内宽筛分硅粉颗粒流化特性的数值模拟[J].高校化学工程学报,2011,25(2):276-282.

WANG Weiwen,DONG Haihong,CHEN Guanghui,et al.Numerical simulation of fluidization characteristics of wide sieved silica fume particles in gas-solid fluidized bed[J]. Journal of Chemical Engineering of Chinese University,2011,25(2):276-282.

[8] GAO J,LAN X,FAN Y,et al.Hydrodynamics of gas-solid fluidized bed of disparately sized binary particles[J].Chemical Engineering Science,2009,64(20):4302-4316.

[9] TAGHIPOUR F,ELLIS N,WONG C..Experimental and computational study of gas-solid fluidized bed hydrodynamics[J].Chemical Engineering Science,2005,60(24):6857-6867.

[10] DU W,BAO X,XU J,et al.Computational fluid dynamics(CFD) modeling of spouted bed:Influence of frictional stress,maximum packing limit and coefficient of restitution of particles[J].Chemical Engineering Science,2006,61(14):4558-4570.

[11] MOSTAFAZADEH M,RAHIMZADEH H,HAMZEI M.Numerical analysis of the mixing process in a gas-solid fluidized bed reactor[J].Powder Technology,2013,239:422-433.

[12] 薛莲金,李信宝,王渝程,等.基于欧拉-欧拉多相流模型对生物质快速热裂解的数值模拟[J].动力工程学报,2019,39(5):394-401.

XUE Lianjin,LI Xinbao,WANG Yucheng,et al.Numerical simulation of rapid thermal cracking of biomass based on Euler-Euler multiphase flow model[J].Journal of Chinese Society of Power Engineering,2019,39(5):394-401.

[13] 陈光辉,祝华腾,郭秀玲,等.鼓泡破泡一体化高效精馏塔盘流动特性与CFD模拟[J].化工学报,2017,68(12):4633-4640.

CHEN Guanghui,ZHU Huateng,GUO Xiuling,et al.Flow characteristics and CFD simulation of bubble-breaking integrated high-efficiency distillation tray[J].CIESC Journal,2017,68(12):4633-4640.

[14] 荆德吉,葛少成,刘剑.基于欧拉-欧拉模型的落煤塔控尘技术研究[J].中国安全科学学报,2012,22(10):126-132.

JING Deji,GE Shaocheng,LIU Jian.Research on dust control technology of coal falling tower based on Euler-Euler model[J].China Safety Science Journal,2012,22(10):126-132.

[15] RAY M,CHOWDHURY F,SOWINSKI A,et al.An Euler-Euler model for mono-dispersed gas-particle flows incorporating electrostatic charging due to particle-wall and particle-particle collisions[J].Chemical Engineering Science,2019,197:327-344.