稀土冶炼电解槽余热取热试验研究

Experimental investigation on the waste heat recovery from rare earth smelting electrolyzer

PAN Lisheng,YANG Huan,LI Bo,et al.Experimental investigation on the waste heat recovery from rare earth smelting electrolyzer[J].Clean Coal Technology,2020,26(5):153-158.

0 引 言

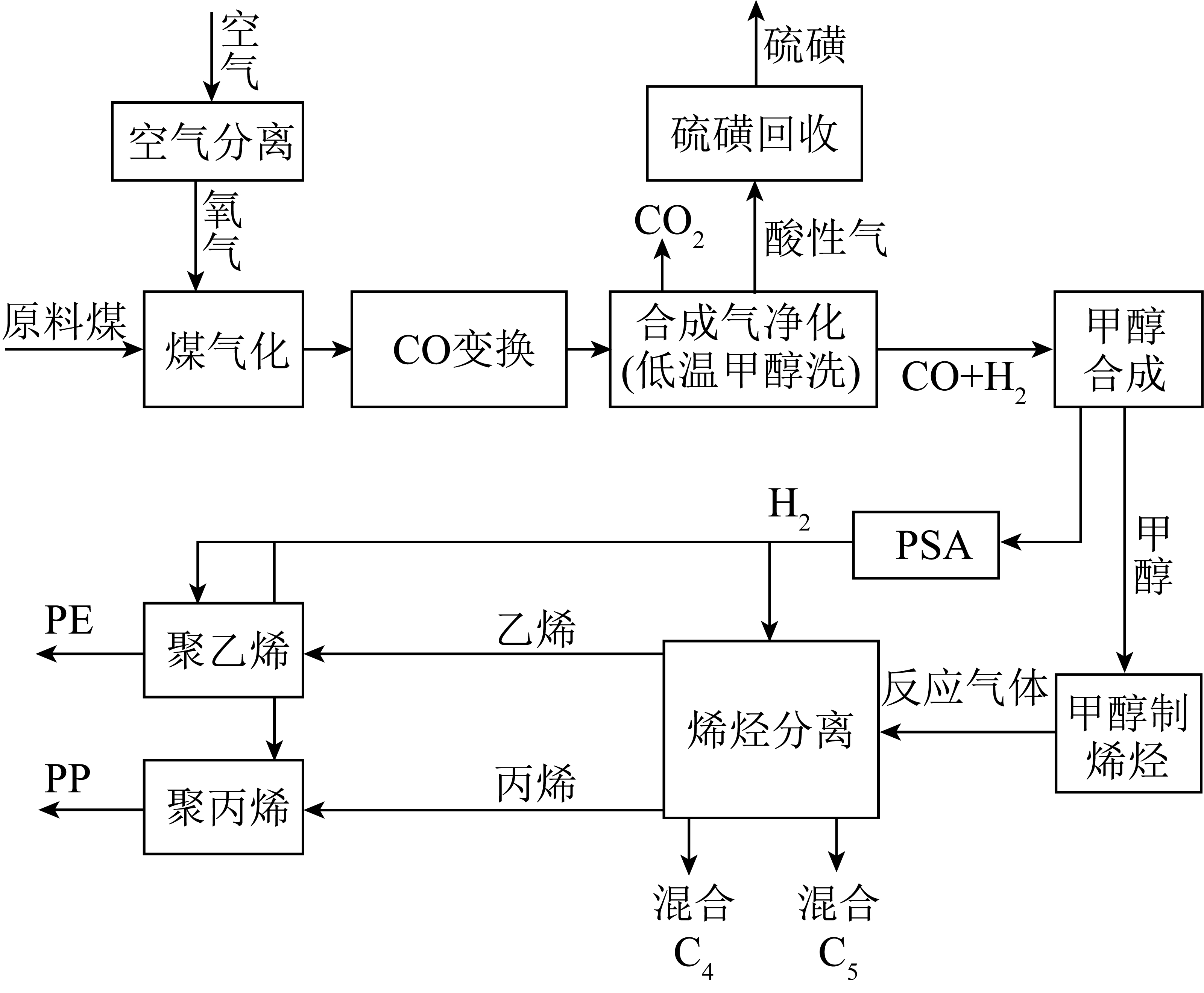

稀土金属是元素周期表ШB族中钪、钇、镧系17种元素的总称。稀土金属具有明显改善材料物理化学特性的作用,因此被广泛应用于机械制造业。我国是世界上最大的稀土储备国,稀土金属的生产和出口在世界市场占比较大。2018年以来,我国稀土金属及其合金产能超过10万t[1],采用熔盐电解法制备稀土合金具有成本低、易控制、高质量等优点[2],但也存在能耗大、产生腐蚀性气体等问题。

随着电解技术的发展,熔盐电解法制备合金由氯化物电解质RECl3-KCl体系逐步转化为氟化物-氧化物电解质RE2O3-REF3-LiF体系[3]。氯化物电解体系由于电流效率低、产生大量污染环境的氯气等原因逐渐被淘汰,而采用较多的氟化物体系熔盐电解槽也普遍存在电流效率低、能耗高等问题[4],如氧化钕电解生产金属钕的理论电耗为1.334 kWh/kg(以Nd计),但我国现行的综合电耗却在10 kWh/kg左右(以RE-M计),电能利用率仅为13.34%,远低于电解铝工艺中的电能利用率[5]。研究表明,电解槽电能利用率不高的主要原因是工艺过程中向环境散失了大量辐射余热和对流余热。尹小东等[6]对3 kA金属钕电解槽体的散热量进行研究,表明敞口散热量占总热量损失的56%。因此,进一步研发新型电解槽及其工艺、高效回收辐射余热对稀土电解冶炼工艺节能降耗具有重要意义。

在降低电解槽电耗方面,龚姚腾等[7]对10 kA稀土电解槽进行研究发现,在最佳阴极直径、阴极插入深度、纵向极间距和横向极间距的共同作用下,电解槽的电解效率最高。张小联等[8]对低电流密度条件下金属钕熔盐电解进行了试验研究,在电解电压为4.8 V、阴极电流密度为1.39 A·cm时,平均电流效率可达85%以上,最高电流率可达90.6%。李泽全等[9]发现,采用熔盐电解法制备金属Ti时,在反应器中通入氩气有利于腐蚀性气体的排除,并且提高了电解效果。彭光怀等[10]进行了氟化物熔盐共电沉积制备Gd-Mg中间合金的试验研究,该工艺技术制备的合金中稀土含量可达84%~88%,试验工况下,电流效率最高可达80%,具有良好的应用前景。在冶金工艺余热回收方面,众多学者针对钢铁冶炼工艺的烟气余热[11-12]和高温炉渣余热[13-15]等开展了大量研究,但对稀土冶炼工艺中电解槽余热回收的研究还较少。

针对电解法制备稀土金属时大量余能未被利用的问题,搭建了模拟电解槽,采用冷却水与模拟电解槽侧壁进行对流换热、与模拟电解槽高温辐射面进行辐射换热,获得了冷却水的吸收热量。采用模拟电解槽进行试验研究,较实际稀土冶炼电解槽更方便,可为研发稀土冶炼工艺的节能减排技术、实现能源的合理利用提供依据。

1 研究方法

1.1 试验系统

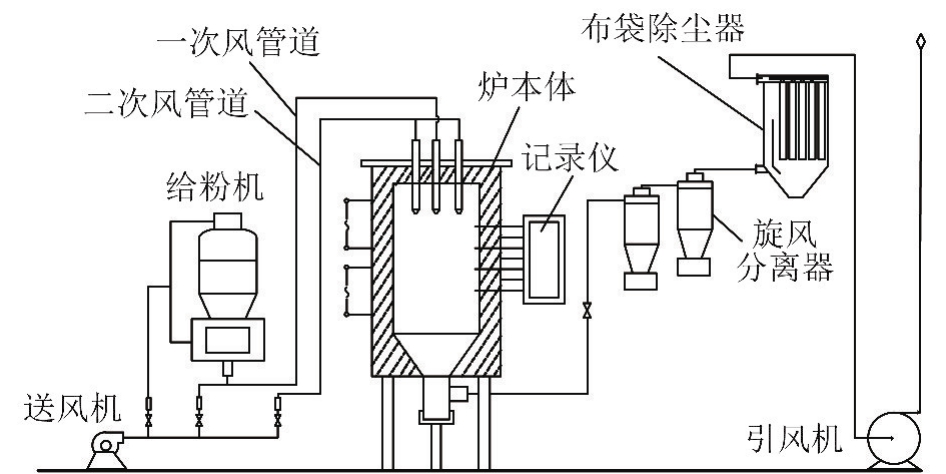

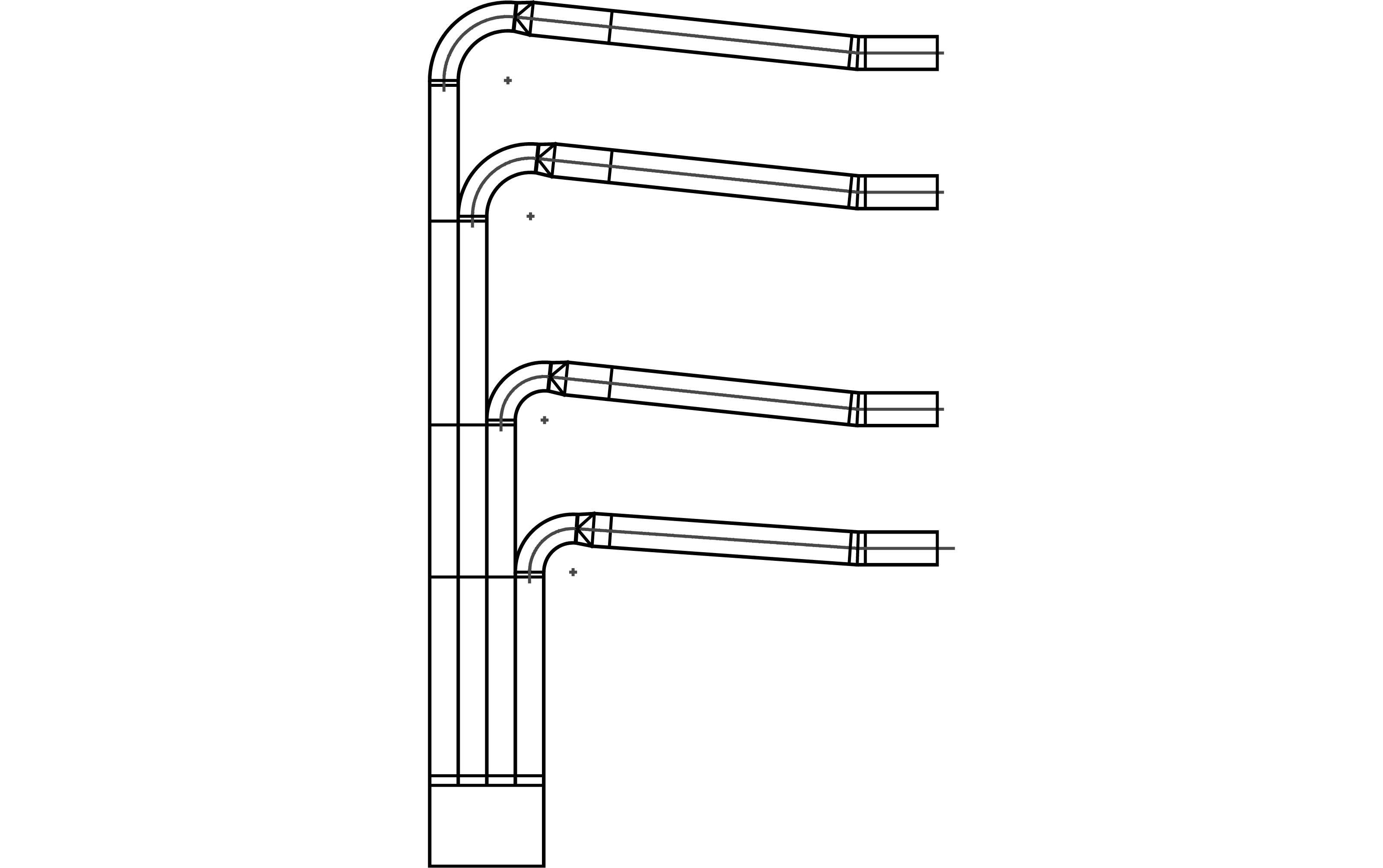

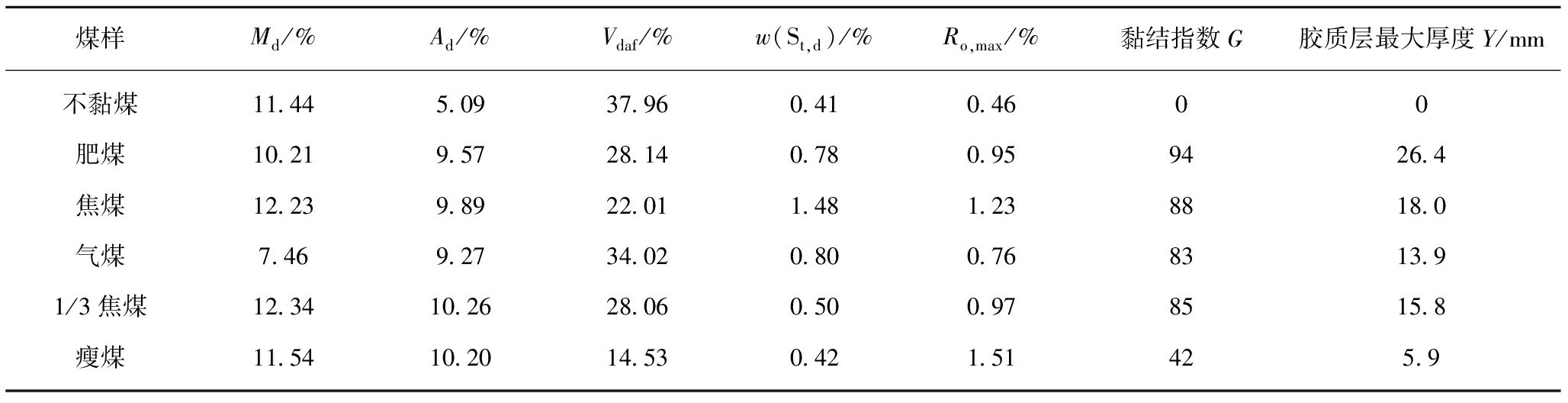

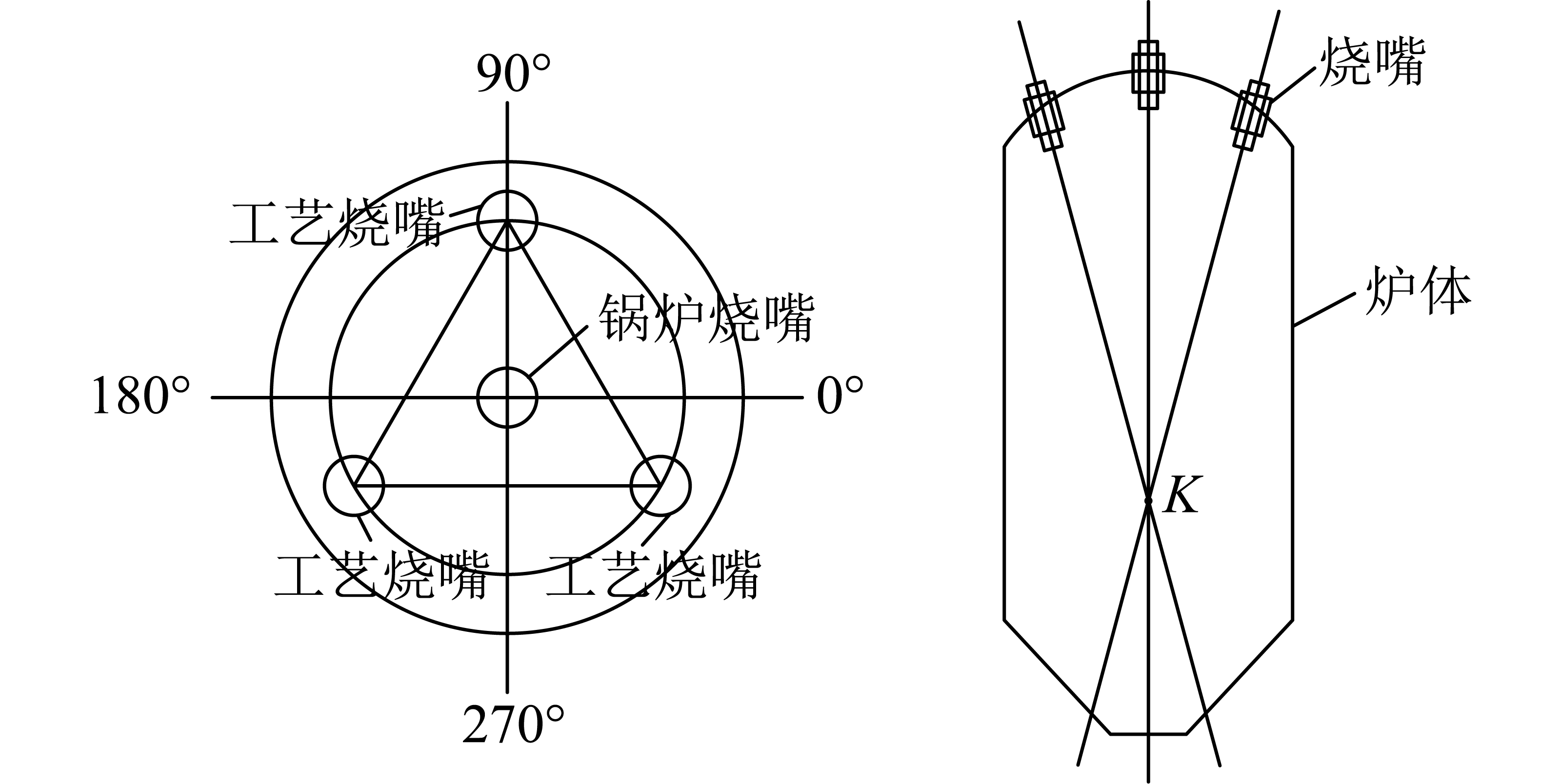

稀土冶炼电解槽一般置于一个单独简易房内,四周封闭,电解槽上部设有排烟罩,用于收集电解槽上部排出的腐蚀性气体。图1为一台15 kA稀土冶炼电解槽实际布置示意,该电解槽实际运行电压9~10 V,实际运行电流为12 000~13 500 A,采用原料为氧化镨钕,产物为镨钕金属。依据实测数据,搭建与该电解槽尺寸相同的模拟槽,采用燃煤放热获得相似的槽内温度场,如图2所示。试验系统还包括辐射热受热面、槽壁内置换热管、循环水系统、数据采集系统等。

图1 15 kA稀土冶炼电解槽实际布置示意

Fig.1 Actual size of a 15 kA electrolyzer for smelting rare earth

图2 稀土冶炼电解槽余热换热试验系统

Fig.2 Experimental system for recovering waste heat from the rare earth smelting electrolyzer

环境温度约10 ℃,模拟槽最高模拟温度为720 ℃,模拟槽侧面外壁温度为29 ℃,受热面距离模拟槽顶部高度在0.1~1.2 m。

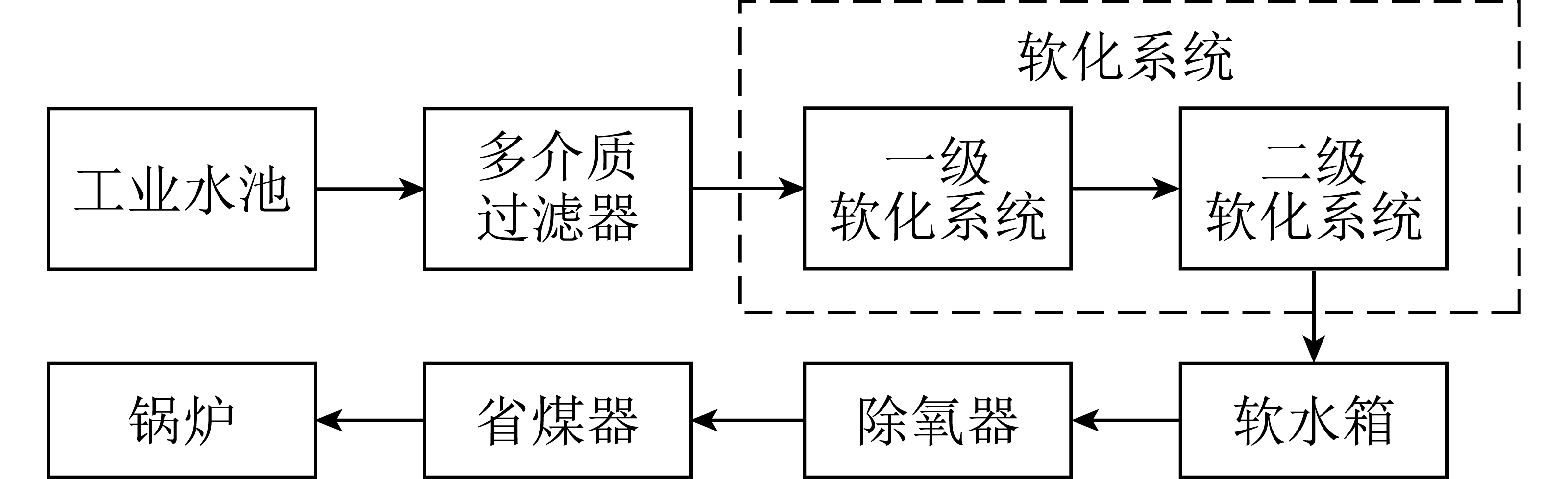

采用冷却水与模拟电解槽侧壁进行对流换热、与模拟电解槽高温辐射面进行辐射换热,槽壁内置管径为15 mm,换热管20 m,槽顶受热面如图3所示,采用柔性保温管连接槽壁内置水管和受热面水管。在模拟槽内、槽壁进水口、中间连接管路和辐射受热面水管出口处分别设置K型热电偶,以测得槽内模拟温度和不同换热节点的水温,各热电偶的数据通过数据采集仪(安捷伦34972A)进行采集并传送到计算机。槽内换热管路与辐射受热面管路间的连接水管用保温隔热材料包裹,以减少沿程热量损失。水流量采用涡轮流量计测量。考虑到柔性连接管路为塑料管,水管出水口温度保持在80 ℃以下。

图3 受热面示意

Fig.3 Schematic diagram for the heating surface

1.2 数据处理方法

在稀土冶炼模拟槽试验系统中,余热换热量由2部分组成:槽壁余热和槽顶辐射余热,其计算公式为

(1)

式中,![]() 为槽壁余热换热量,kW;cp为水的定压比热,J/(kg·℃);

为槽壁余热换热量,kW;cp为水的定压比热,J/(kg·℃);![]() 为水的质量流量,kg/s;tmid为中间管路水温,℃;t′为进口水温,℃。

为水的质量流量,kg/s;tmid为中间管路水温,℃;t′为进口水温,℃。

(2)

式中,![]() 为顶面辐射余热换热量,kW;t″为出口水温,℃。

为顶面辐射余热换热量,kW;t″为出口水温,℃。

稀土冶炼模拟槽试验系统总余热换热量 为槽壁余热与槽顶辐射余热之和,即

为槽壁余热与槽顶辐射余热之和,即

(3)

由于采用燃煤模拟稀土冶炼电解槽内温度场,槽内最高温度仅能达到720 ℃,尚低于实际电解槽真实槽内温度1 050 ℃,模拟槽侧壁温度为29 ℃,亦低于实际电解槽真实侧壁温度295 ℃。针对该问题,依据模拟槽系统试验数据计算槽壁余热换热和槽顶辐射余热换热过程中的换热系数,并根据得到的换热吸收和实际电解槽真实数据估算实际电解槽工作过程中余热换热量。

根据对流换热理论公式,槽壁余热换热量还可表示为

(4)

式中,Kwall为槽壁对流换热系数,W/(m2·℃4);A为槽壁面积,m2;twall为槽壁温度,℃。

依据式(4)可计算试验条件下模拟槽壁余热换热时总的换热系数和换热面积等,然后根据槽壁总换热系数和实际电解槽真实温差,可得到实际电解槽工作过程中槽壁余热换热量,即

(5)

式中,![]() 为实际工况下槽壁余热换热量,kW;twall,real为实际工况下槽壁温度,℃。

为实际工况下槽壁余热换热量,kW;twall,real为实际工况下槽壁温度,℃。

根据辐射换热理论公式,槽顶辐射余热换热量还可表示为

(6)

式中,ε为表面发射率;σb为黑体辐射常数,取5.67 kW/(m2·℃4);ttop为电解槽顶面温度,℃;R为辐射换热热阻,m-2。

依据式(6)可计算模拟辐射余热换热时的换热性能,再根据实际电解槽顶面真实温度,可得到实际电解槽工作过程中槽顶辐射余热换热量,即

(7)

式中, 为实际工况下顶面辐射余热换热量,kW;ttop,real为实际工况下电解槽顶面温度,℃。

为实际工况下顶面辐射余热换热量,kW;ttop,real为实际工况下电解槽顶面温度,℃。

2 结果与讨论

2.1 模拟槽余热换热量

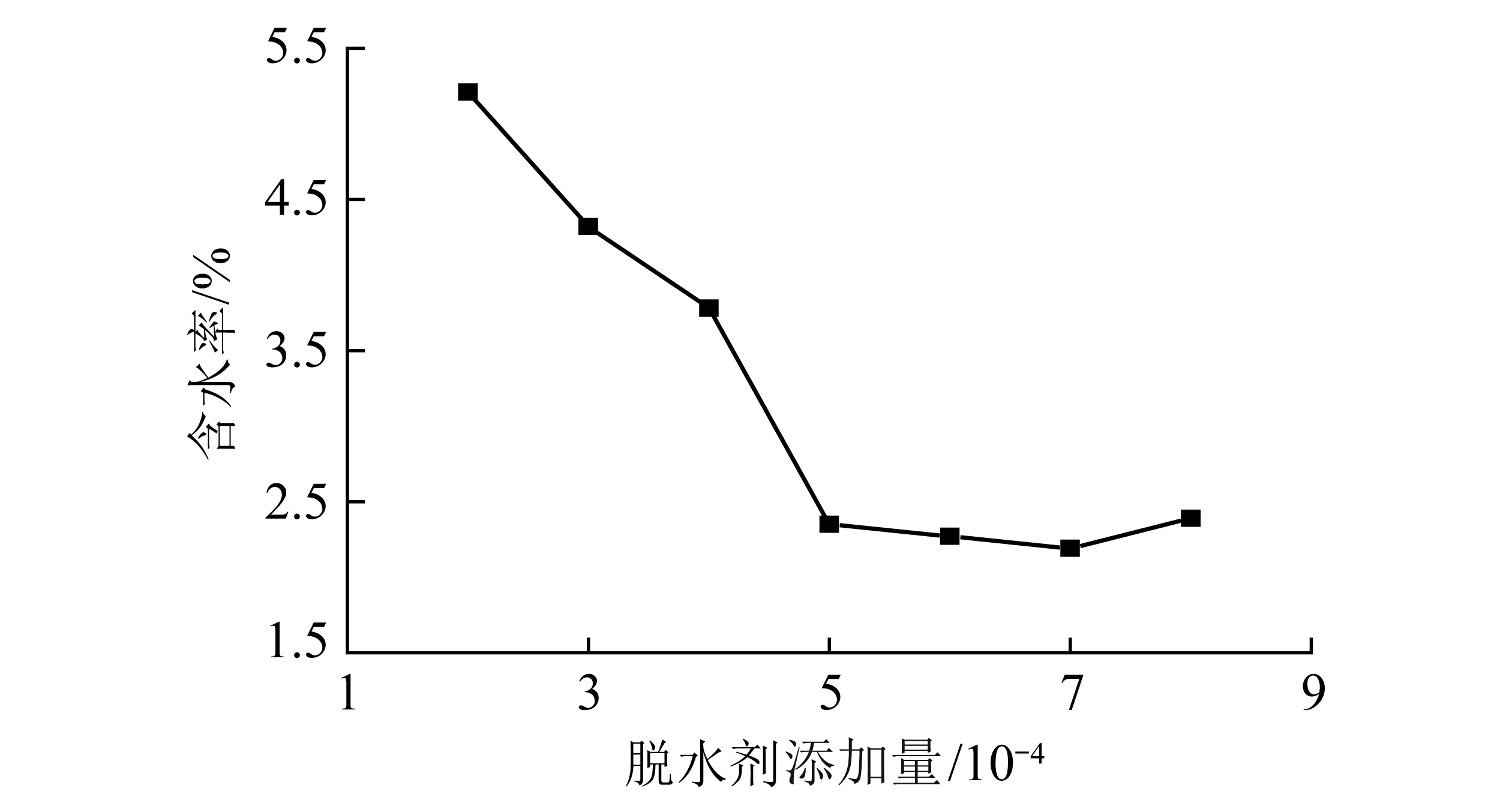

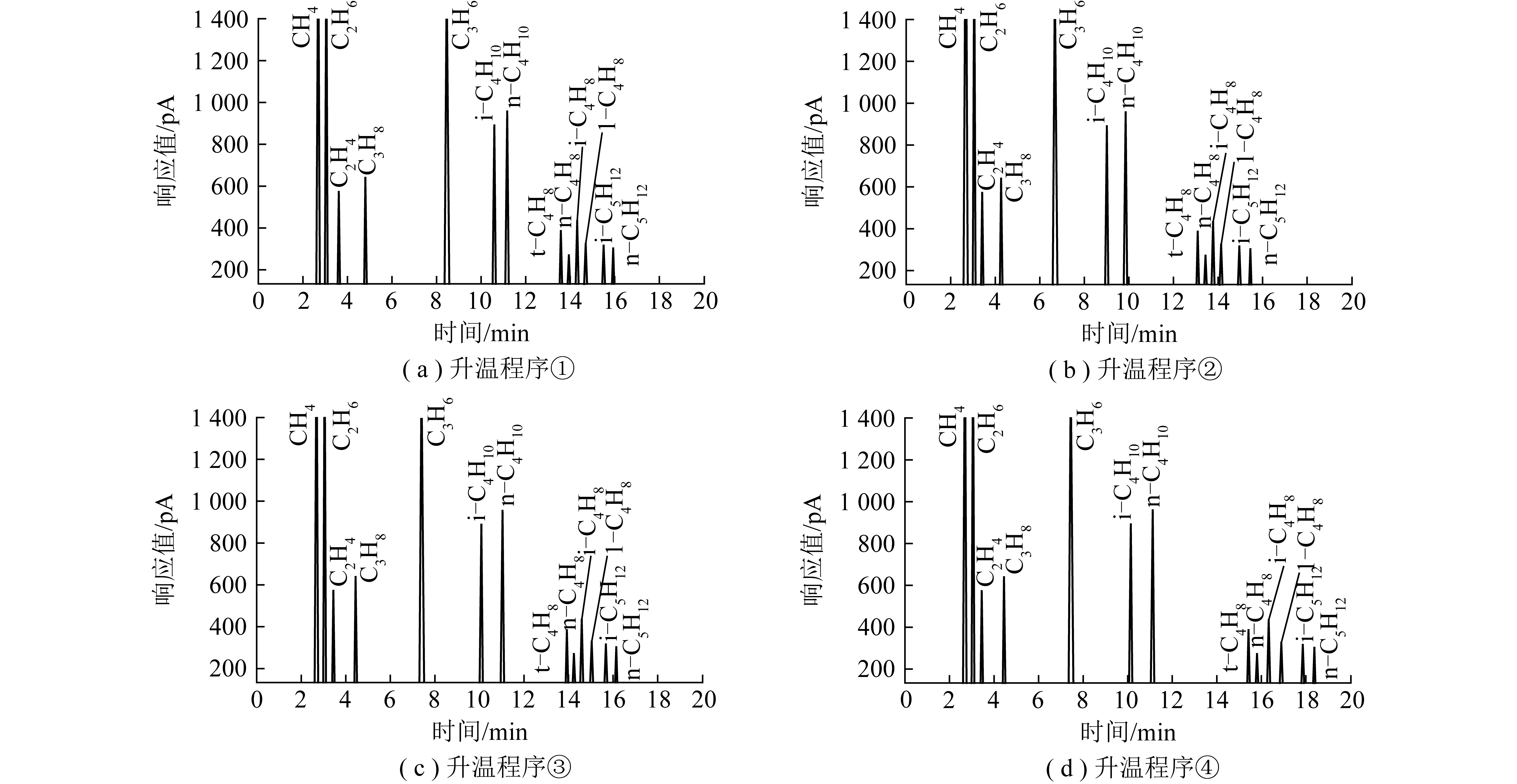

模拟槽余热换热性能试验中,燃煤将模拟槽内温度升至720 ℃,模拟槽外侧壁温度为29 ℃。图4为模拟槽槽壁余热换热量随水流量的变化,辐射受热面与模拟槽顶面距离保持不变时,槽壁余热换热量随水流量的增大呈上升趋势。其主要原因是,随着水流量增大,槽壁内置换热管路中的水流速显著升高,对换热管内壁对流换热有增强作用,从而槽壁余热换热量显著增加。冷却水在管内流动水流量小于0.139 kg/s时的雷诺数小于2 000,属于层流状态;在0.139~0.278 kg/s时属于过渡状态;大于0.278 kg/s 时雷诺数大于4 000,属于湍流状态。槽壁余热换热量主要受对流换热系数、换热面积和换热温差的影响,辐射受热面与模拟槽顶面距离的变化对槽壁余热换热量影响不大。在试验范围内,辐射受热面与模拟槽顶面距离为0.2 m时,水流量为0.285 kg/s时,槽壁余热换热量最高,达2.256 kW。

图4 模拟槽槽壁余热换热量随水流量的变化

Fig.4 Variation of the heat rate recovered from the wall with the water flow rate

图5为模拟槽顶面辐射余热换热量随水流量的变化,随着水流量增大,由于换热管路内对流换热增强,辐射余热换热量亦呈上升趋势,但辐射受热面与模拟槽顶面距离对辐射余热换热量的影响更大。随着辐射受热面趋近模拟槽顶面,辐射余热换热量迅速增大,其主要原因在于两表面间的辐射换热量仅为角系数的函数,而角系数是一个仅取决于两换热面面积的大小和相对位置的纯粹的几何量[16]。本试验系统中模拟槽顶面与辐射受热面平行,且面积固定不变,两表面趋近,角系数增大,辐射换热量也随之增大。辐射受热面距离模拟槽顶面0.1 m时,辐射受热面获得的余热量最大,在水流量为0.292 kg/s 的工况中,辐射余热换热量最大可达19.541 kW;辐射受热面距离模拟槽顶面1.2 m时,辐射余热换热量最小,在水流量为0.031 kg/s的工况中,辐射受热面仅能获得热量0.41 kW。

图5 模拟槽顶面辐射余热换热量随水流量的变化

Fig.5 Variation of the radiant heat rate recovered from the top of wall with the water flow rate

图6为不同工况时模拟槽总余热换热量的变化规律,与模拟槽顶面辐射余热换热量的变化规律相似,这主要是由于辐射距离对槽壁余热换热量影响较小,对辐射余热换热量影响显著,而辐射余热换热量在总余热换热量中占比较高,辐射余热起主导作用。以辐射受热面与模拟槽顶面距离0.8 m、水流量0.138 9 kg/s和距离0.2 m、水流量0.236 kg/s两个工况为例,其辐射余热换热量分别为2.37 kW和14.39 kW,分别占总余热换热量的61.9%和88.0%。辐射受热面距离模拟槽顶面0.1 m、水流量为0.292 kg/s时,总余热换热量最高可达21.114 kW;辐射受热面距离模拟槽顶面1.2 m、水流量为0.031 kg/s时,总余热换热量最低为1.35 kW。

图6 模拟槽总余热换热量随水流量的变化

Fig.6 Variation of the total heat rate recovered with the water flow rate

2.2 电解槽实际工况余热换热量的推算

实际电解槽与模拟槽的结构尺寸相同,依据模拟槽余热换热性能和电解槽实际工况参数,结合对流换热理论公式将相同水流量下的实际电解槽槽壁余热换热量按式(5)进行推算,结果如图7所示。推算得到的电解槽实际工况下槽壁余热换热量与模拟槽的试验数据变化趋势一致,但具体数值大幅上升,其原因在于模拟槽的外壁温度与实际工况相差仍较大,在推算时需充分考虑实际工况与模拟工况的温度差别。推算工况中,槽壁余热换热量最大可达38.87 kW。

图7 电解槽实际工况下槽壁余热换热量随水流量的变化

Fig.7 Variation of the heat rate recovered from the wall with the water flow rate under actual condition

根据辐射换热理论公式将相同水流量下的实际电解槽辐射余热换热量按式(7)进行推算,结果如图8所示,推算得到的电解槽实际工况下辐射余热换热量与模拟槽的试验数据变化趋势一致,具体数值亦大幅上升。推算得到的电解槽实际工况下辐射余热换热量最高可达52.796 kW,最小仅为1.299 kW。

图8 电解槽实际工况下辐射余热换热量随水流量的变化

Fig.8 Variation of the radiant heat rate recovered with the water flow rate under actual condition

基于上述推算得到的电解槽实际工况下槽壁余热换热量和辐射余热换热量,得到的总余热换热量推算值如图9所示。总余热换热量随水流量的增加呈增大趋势。在辐射距离为1.2 ~0.6 m时,总余热换热量没有明显变化,这是由于实际电解槽的侧壁对流换热温差大,导致侧壁余热换热量较大,而两辐射面间距较大,辐射换热量小。因此当辐射距离较大时,辐射余热换热量在总余热换热量的占比较小,槽壁对流换热起主要作用。继续减小辐射距离,辐射余热换热量大幅增加,辐射距离对总余热换热量的影响逐渐显著。在辐射距离为0.2 m、水流量为0.285 kg/s 时,总余热换热量最大可达83.237 kW,占电解槽总电耗的55.5%。

图9 电解槽实际工况下总余热换热量随水流量的变化

Fig.9 Variation of the total heat rate recovered with the water flow rate under actual condition

3 结 论

1)槽壁余热换热量随水流量的增大呈上升趋势,水流量对槽壁余热换热量的影响强于辐射受热面与模拟槽顶面距离对其的影响。在试验条件下,模拟槽辐射受热面距离模拟槽顶面0.2 m、水流量为0.285 kg/s时,槽壁余热换热量最大可达2.256 kW。

2)辐射余热换热量随辐射受热面与电解槽顶面距离的减小迅速增大。对于辐射余热换热量,辐射受热面与模拟槽顶面距离的影响显著强于水流量的影响。其中辐射受热面距离模拟槽顶面为0.1 m、水流量为0.292 kg/s时,辐射余热换热量与总余热换热量达到最大值,分别为19.541 kW和21.114 kW。

3)随着辐射距离的减小,影响总余热换热量的主要因素由槽壁对流换热转变为两辐射面间的换热。基于试验数据得到的余热换热系统性能和电解槽实际工况参数,推算得到电解槽实际工况参数下,总余热换热量最大可达83.237 kW,占电解槽总电耗的55.5%。

[1] 张文灿,刘玉宝,郭咏梅,等.我国稀土金属产业现状及发展趋势[J].稀土信息,2020(6):6-10.

ZHANG Wencan,LIU Yubao,GUO Yongmei,et al. Present situation and development trend of rare earth metal industry in China[J]. Rare Earth Information,2020(6):6-10.

[2] 郭探,王世栋,叶秀深,等.熔盐电解法制备稀土合金研究进展[J].中国科学:化学,2012,42(9):1328-1336.

GUO Tan,WANG Shidong,YE Xiushen,et al. Research progress in the preparation of rare earth alloys by molten salt electrolysis method[J]. Scientia Sinica(Chimica),2012,42(9):1328-1336.

[3] 王健,华中胜,马欢,等.熔盐电解法制备稀土镁合金的研究进展[J].稀土,2017,38(2):100-113.

WANG Jian,HUA Zhongsheng,MA Huan,et al. Research progress on preparation of rare earth magnesium alloys by molten salt electrolysis[J]. Chinese Rare Earths,2017,38(2):100-113.

[4] 郑鑫.Nd2O3-NdF3-LiF体系中熔盐电导率分布的研究[D].赣州:赣南师范学院,2013.

ZHENG Xin. Study on conductivity distribution of NdF3-LiF-Nd2O3 molten salts[D]. Ganzhou:Gannan Normal University,2013.

[5] 赵朝成,林丹丹,王志伟.微电解技术的研究进展[J].油气田环境保护,2013,23(4):59-61,80.

ZHAO Chaocheng,LIN Dandan,WANG Zhiwei. Researching progress of micro-electrolysis technology [J]. Environmental Protection of Oil & Gas Fields,2013,23(4):59-61,80.

[6] 尹小东,刘中兴,曹运涛.稀土熔盐电解槽的热平衡计算[J].包头钢铁学院学报,2002,21(1):19.

YIN Xiaodong,LIU Zhongxing,CAO Yuntao. Heat balance calculation in rare earth electrolysis cell [J]. Journal of Baotou University of Iron and Steel Technology,2002,21(1):19.

[7] 龚姚腾,李玉泽,逄启寿,等.多因素对稀土电解槽电解效率的影响[J].有色金属工程,2019,9(8):53-58.

GONG Yaoteng,LI Yuze,PANG Qishou,et al. Effect of multiple factors on electrolysis efficiency of rare earth electrolyzer [J]. Nonferrous Metals Engineering,2019,9(8):53-58.

[8] 张小联,邓左民,胡珊玲.低电流密度电解金属钕研究[J].赣南师范学院学报,2006(3):66-68.

ZHANG Xiaolian,DENG Zuomin,HU Shanling. Neodymium electrolysis in low current densities[J]. Journal of Gannan Normal University,2006(3):66-68.

[9] 李泽全,但林阳,李雪敏,等.熔盐电解法的气体研究及其对电解的影响[J].稀有金属材料与工程,2017,46(12):3767-3772.

LI Zequan,DAN Linyang,LI Xuemin,et al. Gas of molten salt electrolysis and its impact on electrodeoxidation [J]. Rare Metal Materials and Engineering,2017,46(12):3767-3772.

[10] 彭光怀,郭雪锋,邱承洲,等.氟化物熔盐共电沉积制备Gd-Mg中间合金研究[J].昆明理工大学学报(理工版),2010,35(2):16-19,26.

PENG Guanghuai,GUO Xuefeng,QIU Chengzhou,et al. Preparation of Gd-Mg master alloy byco-electrodeposition method in fluoride molten salt [J]. Journal of Kunming University of Science and Technology(Natural Science),2010,35(2):16-19,26.

[11] 于海.有色冶金烟气余热回收利用[J].冶金能源,2011,30(2):59-61,64.

YU Hai. Waste heat recovery and reuse of nonferrous metallurgy flue gas [J]. Energy for Metallurgical Industry,2011,30(2):59-61,64.

[12] ARINK T,HASSAN M. Metal scrap preheating using flue gas waste heat [J]. Energy Procedia,2017,105:4788-4795.

[13] 刘军祥,于庆波,谢华清,等.冶金渣颗粒余热回收的实验研究[J].东北大学学报(自然科学版),2014,35(2):245-248.

LIU Junxiang,YU Qingbo,XIE Huaqing,et al. Experimental study on waste heat recovery for metallurgical slag particles [J]. Journal of Northeastern University(Natural Science),2014,35(2):245-248.

[14] BARATI M,ESFAHANI S,UTIGARD T. Energy recovery from high temperature slags [J]. Energy,2011,36:5440-5449.

[15] SUN Y,SEETHARAMAN S,ZHANG Z. Integrating biomass pyrolysis with waste heat recovery from hot slags via extending the C-loops:Product yields and roles of slags [J]. Energy,2018,149:792-803.

[16] 章熙民.传热学[M].5版.北京:中国建筑工业出版社,2007:217.

ZHANG Ximin. Heat transfer[M].5th Edition.Beijing:China Architecture & Building Press,2007:217.