循环流化床床料与燃料粒径对脱硝反应的影响

0 引 言

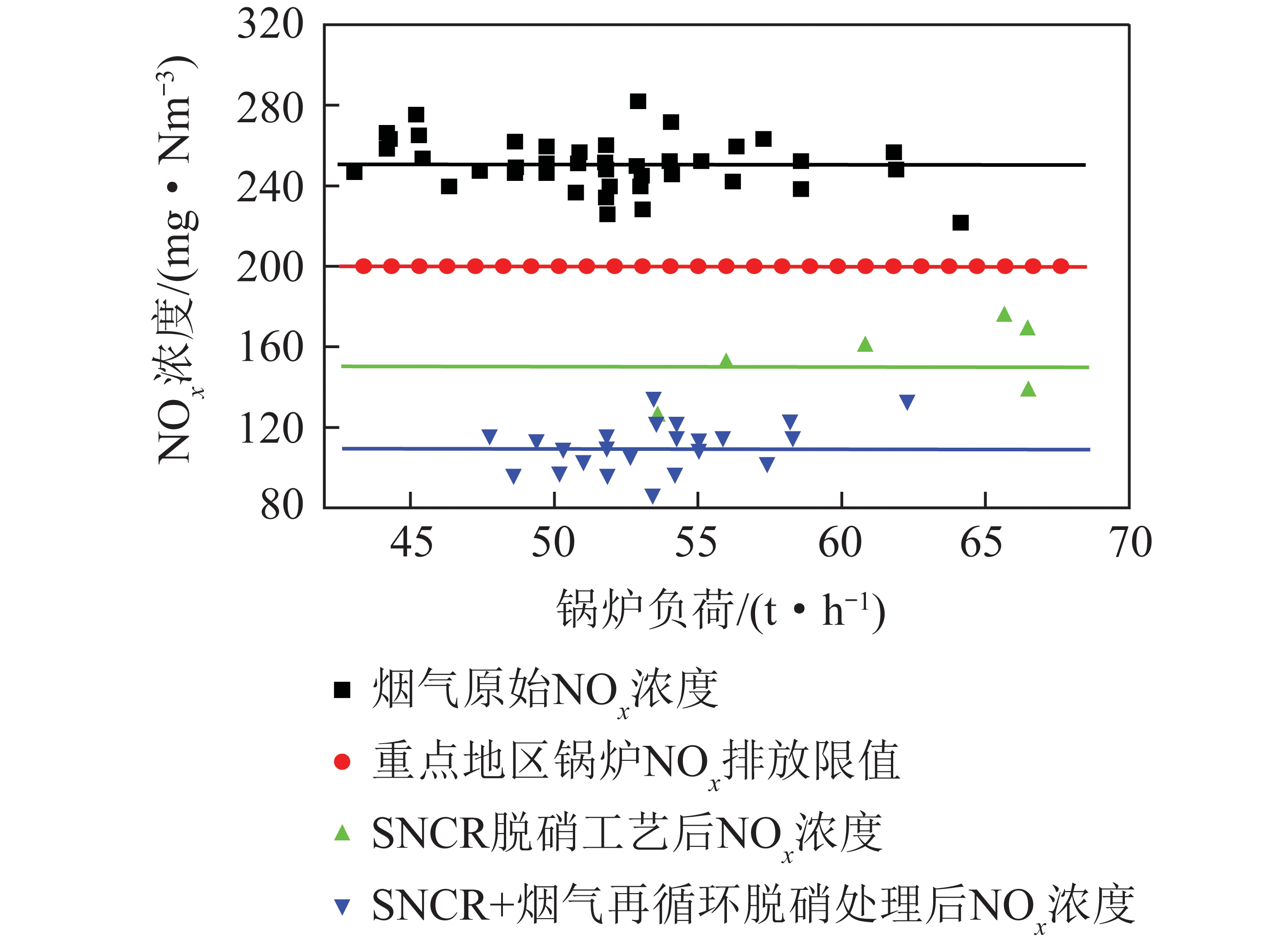

随着大气污染形势日趋紧张,循环流化床锅炉NOx排放要求日益严格。选择性非催化还原技术(SNCR)是流化床锅炉中广泛应用的一种低成本烟气脱硝技术,具有占地面积小、无需催化剂、设施简单等优点。SNCR技术虽然在理论上能达到90%以上的脱硝效率,但实际锅炉应用中,受温度场不均一、烟气与还原剂混合不充分、停留时间短等因素影响,综合脱硝效率往往只有50%左右[1-3]。因此,为了提高脱硝效率,研究流化床中SNCR反应的影响因素十分重要。

不少学者研究了温度窗口、氨氮摩尔比(NSR)和NO初始浓度等影响因素对SNCR反应的影响。SNCR的温度窗口在850~1 150 ℃,最佳反应温度在950 ℃左右[4-7]。金山[8]在管壳式反应器上进行试验,结果表明氨氮摩尔比为1.5时,脱硝反应效果较好,具有较高脱硝效率。姜金东等[9]针对NO初始浓度对脱硝反应的影响进行了数值模拟研究,结果表明当初始NO浓度高于一定值后,其对SNCR的影响变弱,对最大脱硝率几乎没有影响。不过,以上研究大多在一维反应器中进行,且着重在反应机理层面讨论。在循环流化床实际运行过程中,还要考虑相对复杂的气固流动和传热传质等因素。

薛现恒等[10]基于一台实际流化床锅炉烟气流动特性,模拟研究了温度、氨氮摩尔比、NO初始浓度和O2浓度对SNCR反应的影响规律。但为了简化,未考虑流化床层及燃料的影响。为了解决流化床中烟气与还原剂混合不充分的问题,曾勇等[11]开发了一种气力式雾化喷枪,提高了SNCR反应效率。任宪红等[12]认为,减少流化床中粗颗粒床料,增加细颗粒床料,可使传热传质过程更加剧烈,有利于还原剂与烟气中的NO充分混合,从而提高SNCR反应效率。因此,在不改变现有流化床系统结构的基础上,可通过调整流化床自身的床料和燃料粒径,获得较好的脱硝效果。目前,在具有循环物料、炉内流场相对复杂的循环流化床系统上针对床料与燃料粒径的影响研究较为缺乏。因此,本文在自行搭建的循环流化床试验系统上,研究了不同反应温度、不同氨氮摩尔比下床料粒径和煤粉粒径对NOx生成量及脱硝效率的影响。

1 试 验

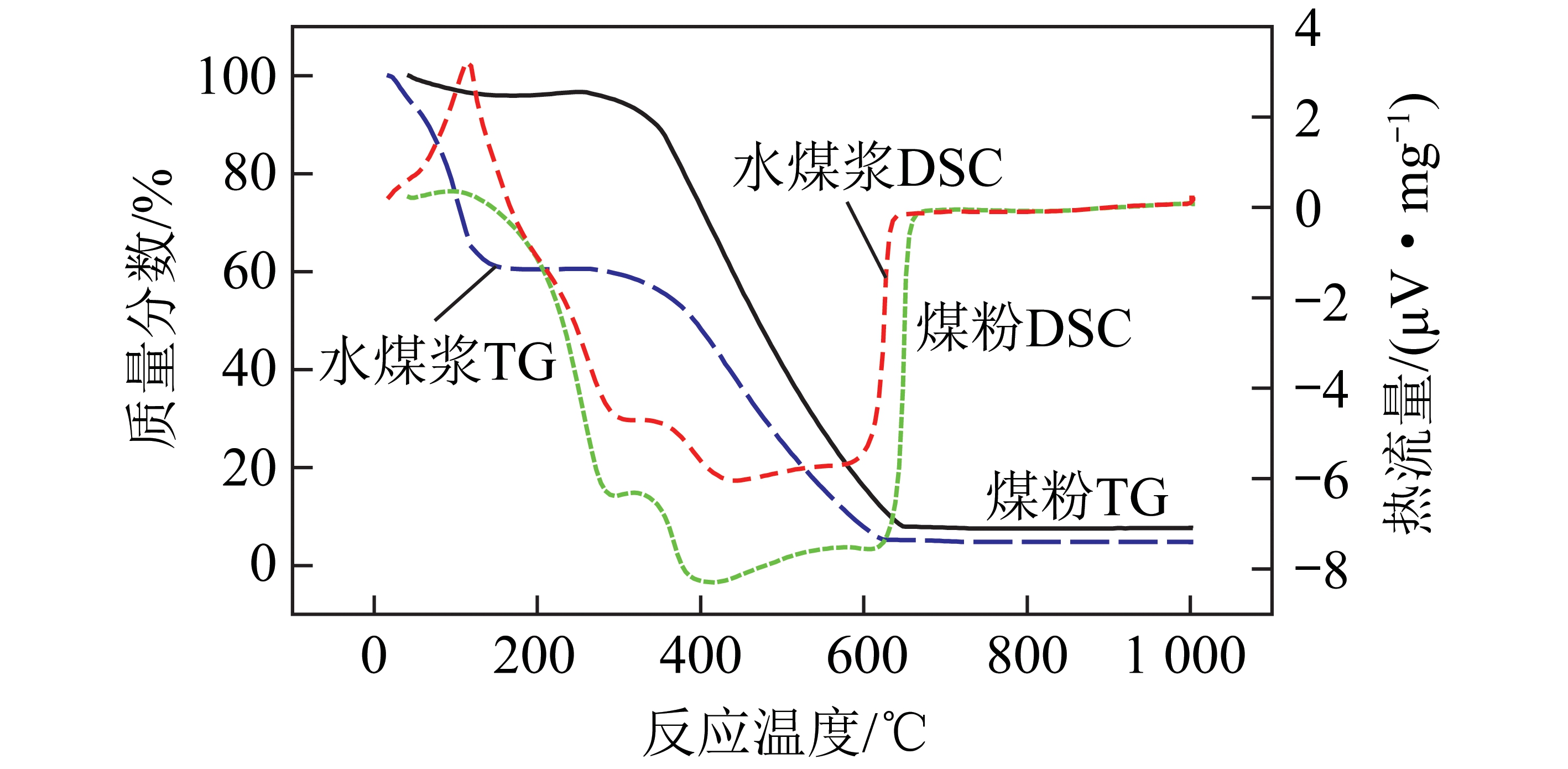

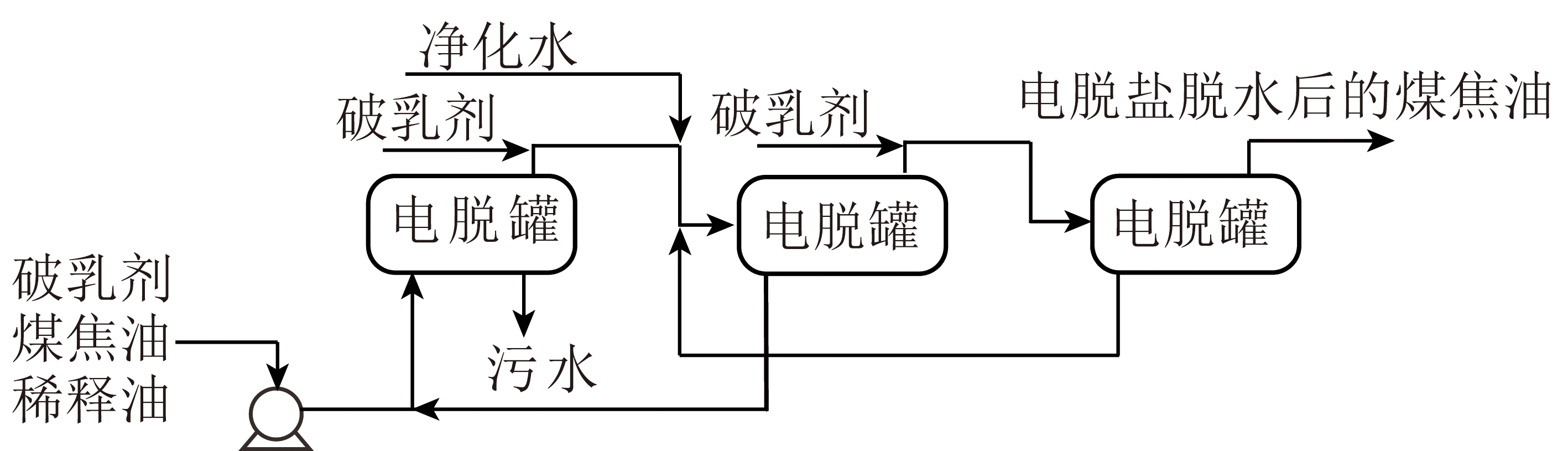

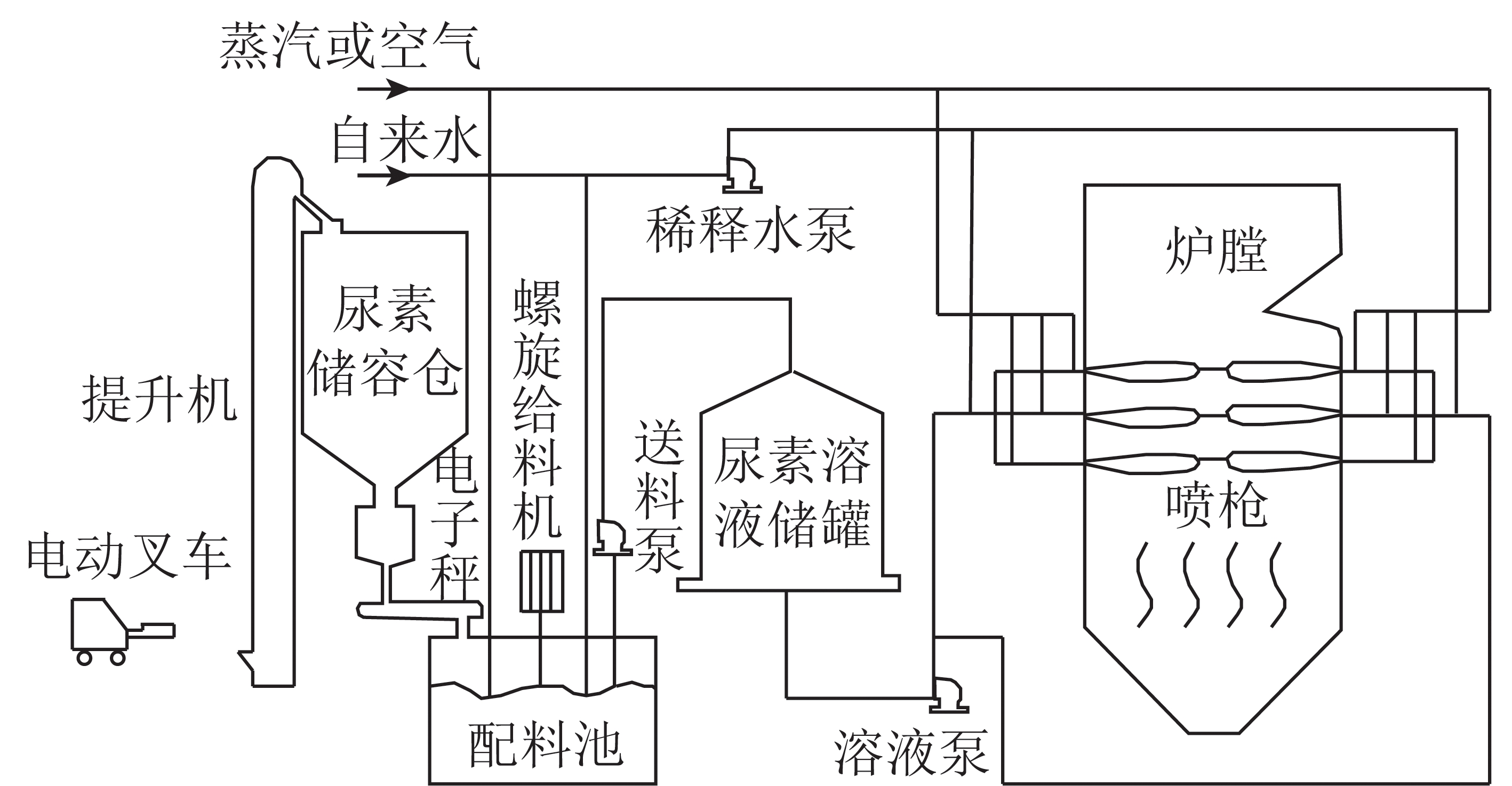

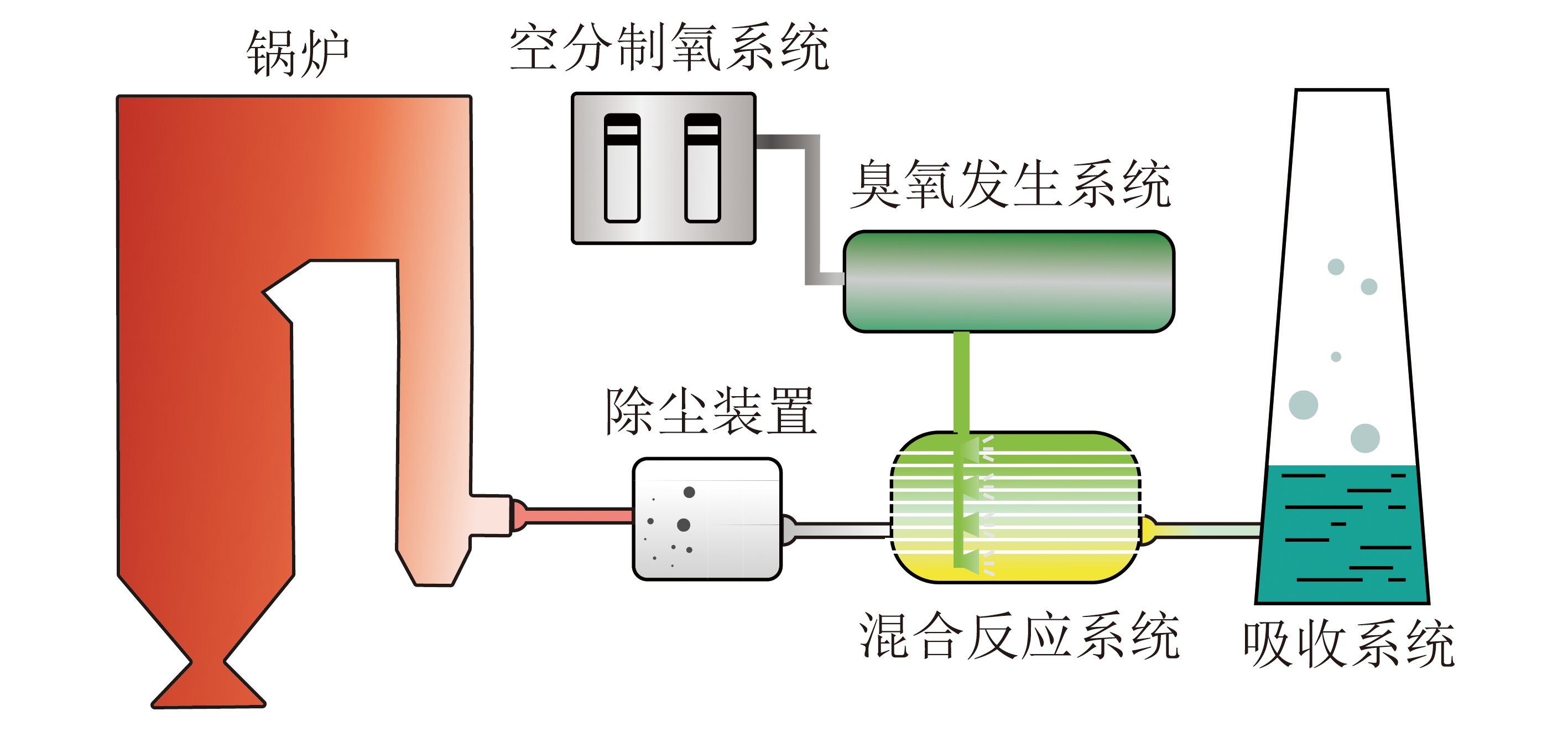

本文在自行搭建的循环流化床热态试验系统上进行试验,系统示意如图1所示。试验使用的床料粒径分布见表1,根据床料颗粒粒径不同分为1号、2号、3号床料。使用煤种为河南焦作无烟煤,煤质的工业分析和元素分析见表2。

表1 床料颗粒粒径分布

Table 1 Size distribution of bed material particles

编号颗粒粒径分布/μm颗粒质量/g颗粒质量占比/%平均粒径/μm1号300~6003033425~8503033850~2 00030338402号300~6003539425~8504044850~2 00015177003号300~6004044425~8504550850~2 00056590

表2 试验用煤的工业分析和元素分析

Table 2 Proximate and ultimate analysis of implemented coal

工业分析/%MarAarVarFCar元素分析/%CarHarOarNarSarQnet,ar/(MJ·kg-1)7.021.35.066.766.12.22.01.00.422.9

图1 循环流化床试验台系统

Fig.1 Schematic diagram of circulating fluidized bed experimental system

试验时,首先向炉膛内投入石英砂床料,然后将管式电炉和预热炉设置到所需温度,同时打开风机,预热系统中所有管道和设备。待炉膛平均温度大于800 ℃后,投入煤粉,使用S型铂铑热电偶对炉膛温度实时监测。调节供风量,控制分离器后烟气出口处烟气氧含量为6%±0.5%。当温度稳定于工况温度后,将氨水喷入炉膛的烟气出口处,用烟气分析仪对分离器后的烟气成分进行采集和分析。

烟气分析仪测得数据中,NOx以10-6显示,且氧含量之间有略微区别(6%±0.5%),为统一标准,按照国家固定污染源烟气排放监测技术规范[13-14],折算至干基、标态、6%O2的NOx浓度(mg/Nm3)为

(1)

式中,ρ(NOx)为标准状态、6%氧量、干烟气下NOx浓度,mg/m3;ψ(NOx)为实测干烟气中NO体积分数,10-6;ψ(O2)为实测干烟气中氧含量,%;2.05为NO2由体积分数(10-6)转化到质量浓度(mg/m3)的转换系数。

在SNCR技术中,氨氮摩尔比(NSR)是一个重要的影响因素。NSR的定义是喷入的氮还原剂中的有效成分与烟气中氮氧化物浓度的摩尔比。理论上,还原1 mol NO需要1 mol氨还原剂。氨还原剂的脱硝效率按式(2)计算。

(2)

式中,η(NOx)为NOx脱除效率,%,ρa(NOx)为不喷射任何还原剂时NOx的生成量,mg/m3;ρb(NOx)为喷射还原剂后NOx的排放量,mg/m3。

2 结果分析

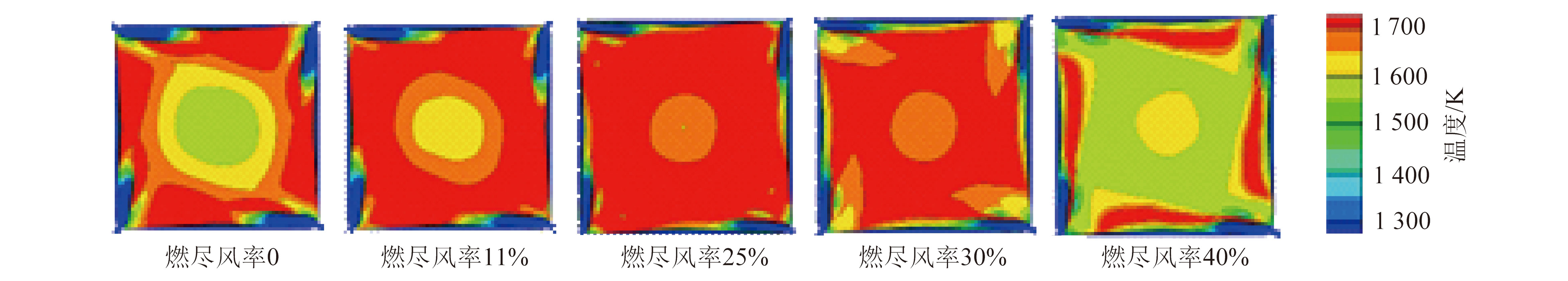

炉膛温度对于循环流化床锅炉运行和SNCR脱硝反应极其重要,试验过程中需严格控制温度。实际流化床中,循环物料极大增强了炉膛内的传热传质性能,炉内温度应较为均匀。因此运行良好的流化床试验台,炉膛温度也应具备良好的均匀性。

试验台炉膛轴向温度标定如图2所示(燃煤工况1~4分别对应950、900、875、850 ℃;无煤工况1~3分别对应1 000、875、850 ℃)。定义炉膛底部所在平面为坐标零点,竖直向上为正方向。虚线是供入流化风和燃尽风,但未投放床料和煤粉,仅依靠管式电炉自身控温系统调控的温度随炉膛高度变化曲线。在炉膛中段60~90 cm处,炉温较为稳定。但炉膛底部和顶部附近虽有保温措施,炉管仍不可避免地与周围环境大量换热,致使温度明显下降。炉膛底部因供入流化风和燃尽风,温度较顶部下降更为严重,比炉膛中段降低了150~200 ℃。实线是投放了床料和煤粉时测得的炉膛温度。与未投放时相比,炉膛温度均匀性得到了极大改善。虽然炉膛温度仍呈现中部高、两端低的分布,但最高温度与最低温度间的差值降到了20~30 ℃。从侧面印证了此时流化床系统内的运行工况良好。因还原剂的喷射位置在炉膛烟气出口处,其高度位置在120 cm,因此后续讨论的反应温度以120 cm处的温度为准。

图2 炉膛轴向温度标定

Fig.2 Calibration of furnace′s temperature in axial direction

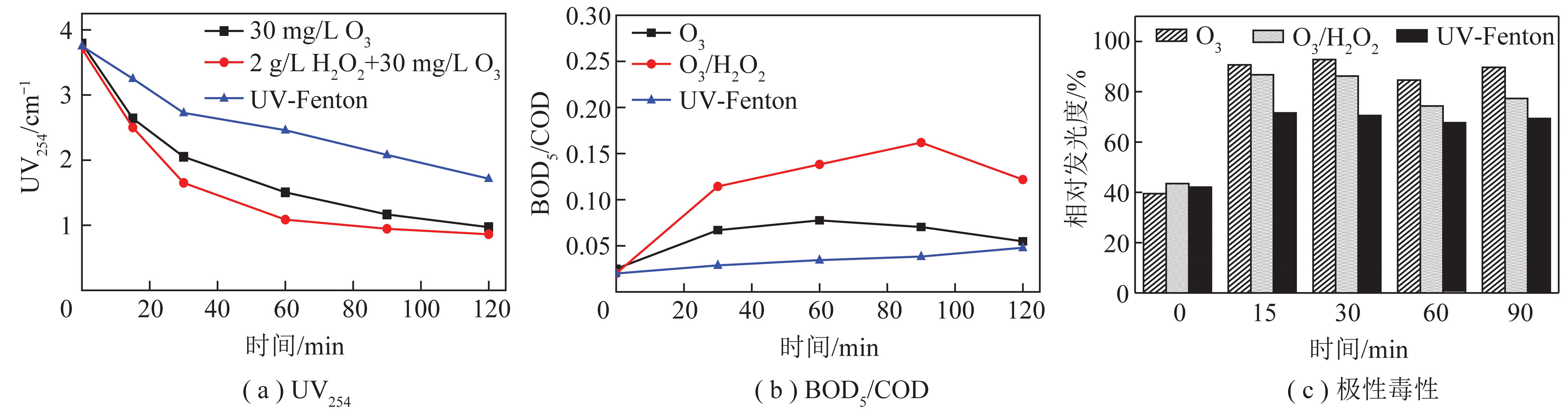

2.1 反应温度的影响

床料平均粒径700 μm、煤粉平均粒径425 μm工况下测得的NOx排放随温度变化如图3所示。可知不使用还原措施时,NOx生成量随反应温度的升高快速增加,且增幅呈增大趋势。孙健秋等[15]研究表明,随着锅炉密相区燃烧温度的上升,NOx排放浓度上升且排放浓度的增长速率不断增加。

图3 反应温度和氨氮比对氮氧化物排放的影响

Fig.3 Effect of reaction temperature and NSR on NOx emissions

当喷射氨还原剂时,各工况温度下的NOx还原效果有所不同。在较低温度(840 ℃)下,喷射氨氮摩尔比为0.5、1.0、1.5的氨水均无法起到还原NOx的作用。反应温度升高后,以NSR=1.0为例,氨水开始还原NOx。860 ℃时,NOx排放降低了67 mg/m3;895 ℃时,NOx排放降低了116 mg/m3,此温度下的还原效率达到最大,为32%;910 ℃时,NOx排放量降低108 mg/m3;950 ℃时,NOx排放量降低78 mg/m3。这些结果表明,当反应温度在860~950 ℃,氨还原剂均能有效还原NOx;最佳反应温度区间在895~910 ℃。国内外学者在不同反应器上进行试验,得出SNCR有效温度区间有所区别(850~1 150 ℃)[4-7]。根据SNCR反应机理,OH、O、H基元是反应进行的必要条件[4]。在足够高的温度下,基元的活性增强,数量增加;反之,低温环境下活性基元数量会降低。温度低于反应温度窗口时,烟气中的活性基元产生量不足,脱硝反应速率下降;温度较高时,还原剂的扩散成为反应的主要制约因素,高温时还原剂NH3易被氧化生成中间产物HNO,并进一步被氧化生成NO,因此温度太高反而使NO浓度升高[16]。

2.2 氨氮摩尔比的影响

由图3可知,氨氮摩尔比从0.5升高至1.0时,各温度下氨的还原作用均有提高。但NSR继续提高至1.5时,氨的还原作用整体降低,这一现象随温度升高愈发明显。温度低于860 ℃时,NSR=1.5的还原效果和NSR=1.0时相当;温度在860~910 ℃时,NSR=1.5的还原效率介于NSR=0.5和NSR=1.0之间;温度升高至960 ℃时,其脱硝效果与NSR=0.5时相当。这主要是由于温度较高时,氨还原剂的还原效果已达到此试验工况的上限,选择性下降。喷入过量的氨,氧化反应将占据主导作用而生成NOx[17],此现象会随反应温度的升高而加剧[18]。

在实际锅炉运行中,充分利用氨还原剂在不同反应温度下的选择性,可以优化还原剂的使用剂量。这样不仅可以达到最佳的还原效果,有效降低NOx排放量;还可以节约氨用量,避免大量氨逃逸,达到降低运行成本,延长锅炉设备使用寿命的目的。

2.3 床料粒径的影响

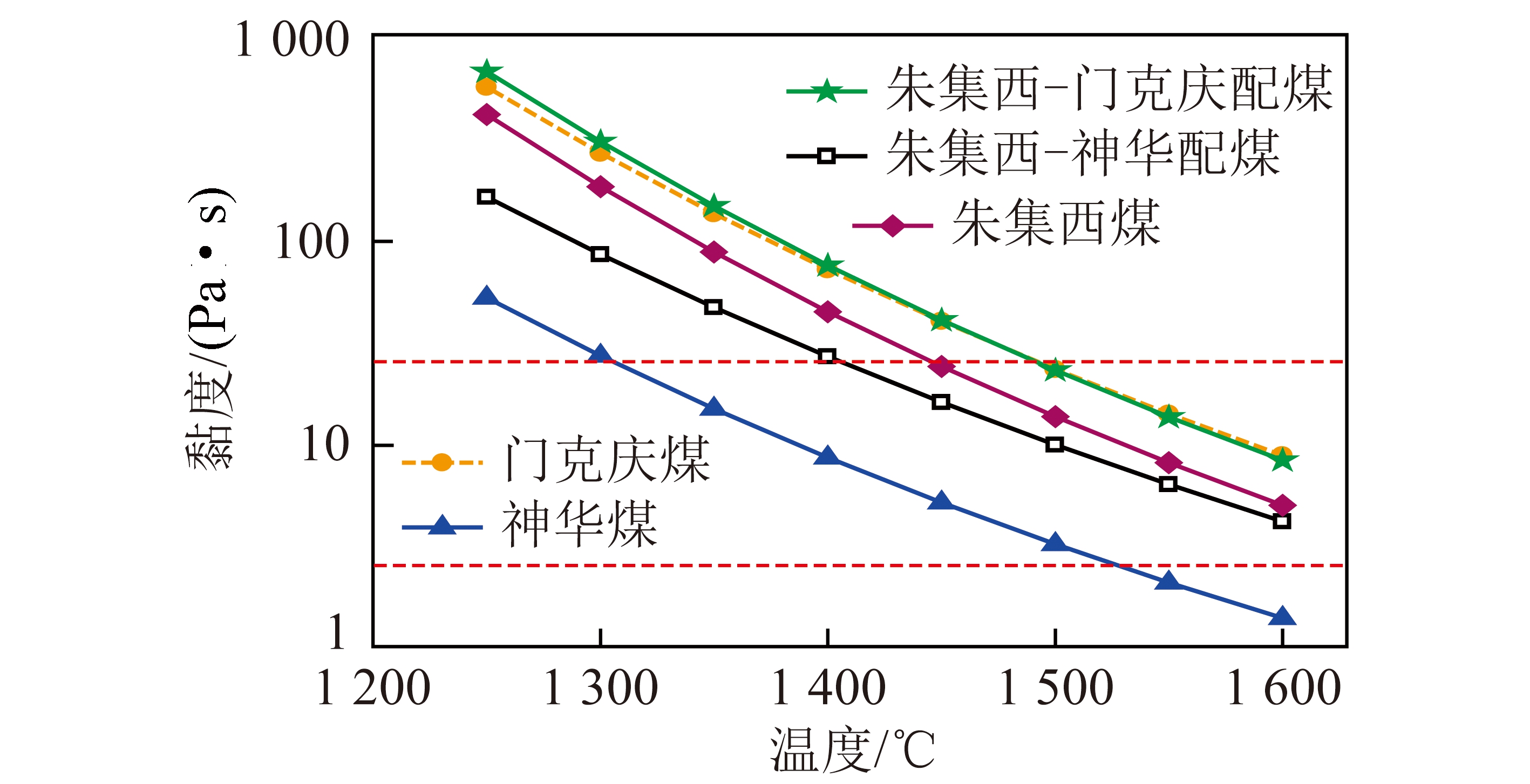

经预试验测试,床料中850~2 000 μm的粗颗粒始终停留在炉膛底部,保证燃料的着火和停留时间;300~600 μm和425~850 μm两个区间的床料可保证炉膛温度在840~1 000 ℃所有工况下,都有细颗粒在炉膛中上部形成快速床,确保循环流化床试验台的良好运行。

3种试验床料的NOx生成量随反应温度的变化如图4所示。相对于1号床料,2号无效床料比例减少了一半,有效床料比例增加,但两者NOx的生成量几乎一致。当无效床料比例进一步减少时,3号床料的NOx生成量明显降低,各温度下均减少NOx约50 mg/m3。吕俊复等[19]、王秀国[20]提出适当减少无效床料,增大有效床料的占比,可使流化床的密相区高度增加,还原性气氛的区域增大,抑制燃料中的N元素转化为NOx。

图4 床料配比对NOx排放的影响

Fig.4 Effect of bed material ratio on NOx emission

反应温度910 ℃时采用3种床料的NOx排放量和脱硝效率随NSR变化如图5所示。可知1号床料和2号床料的变化趋势比较接近:随着NSR的增大,NOx排放量逐渐降低;当NSR=1.5时,1号和2号床料的脱硝效率达到最大值28%,NOx排放量降低了120 mg/m3左右;当NSR继续增大至2.0,脱硝效率有所降低,为20%左右。3号床料的变化趋势与其他床料明显不同。随着NSR的增加,3号床料的脱硝效率不断升高,NSR=2.0时,脱硝效率达到最高42%,NOx排放量降至215 mg/m3。造成这一现象的主要原因是,3号床料中有效床料比例最大,炉膛出口到旋风分离器管道中颗粒浓度相对更大,传热传质更加剧烈,还原剂与烟气中的NOx能充分混合,有利于SNCR反应进行。

图5 910 ℃时不同床料的NOx排放量和脱硝效率随氨氮摩尔比的变化

Fig.5 Variation of NOx emission and denitration efficiency with NSR under different bed materials at 910 ℃

860 ℃、喷射不同NSR还原剂时,1号、2号床料NOx排放量和脱硝效率的变化如图6所示。1号、2号床料的NOx生成量和910 ℃时的脱硝效率具有很强的一致性,但反应温度860 ℃时,两者的脱硝效果产生本质区别。使用1号床料时,喷射氨水并未降低NOx排放量,反而有部分氨被氧化,增加了烟气中NOx含量。结合喷氨量和NOx排放量,从氮元素守恒的角度看,大量氨或转化为其他含氮化合物,或在较低温度下来不及参与反应,造成氨漏失。使用2号床料时,在喷射不同NSR还原剂后,NOx排放量均有所降低,NSR=1.5时,有最低排放量230 mg/m3。由1号和2号床料采用氨还原剂的不同选择性可知,适当降低无效床料、增加有效床料的比例,可促使SNCR脱硝反应在较低温度进行。

图6 860 ℃时不同床料下的NOx排放量和脱硝效率随氨氮摩尔比的变化

Fig.6 Variation of NOx emission and denitration efficiency with NSR under different bed materials at 860 ℃

2.4 煤粉粒径的影响

选用1号床料,以及330、425、600 μm三种平均粒径煤粉作为燃料,研究燃料粒径对脱硝反应的影响。给粉机经过标定,使3种粒径煤粉的落料量均为(1 100±30)g/h。

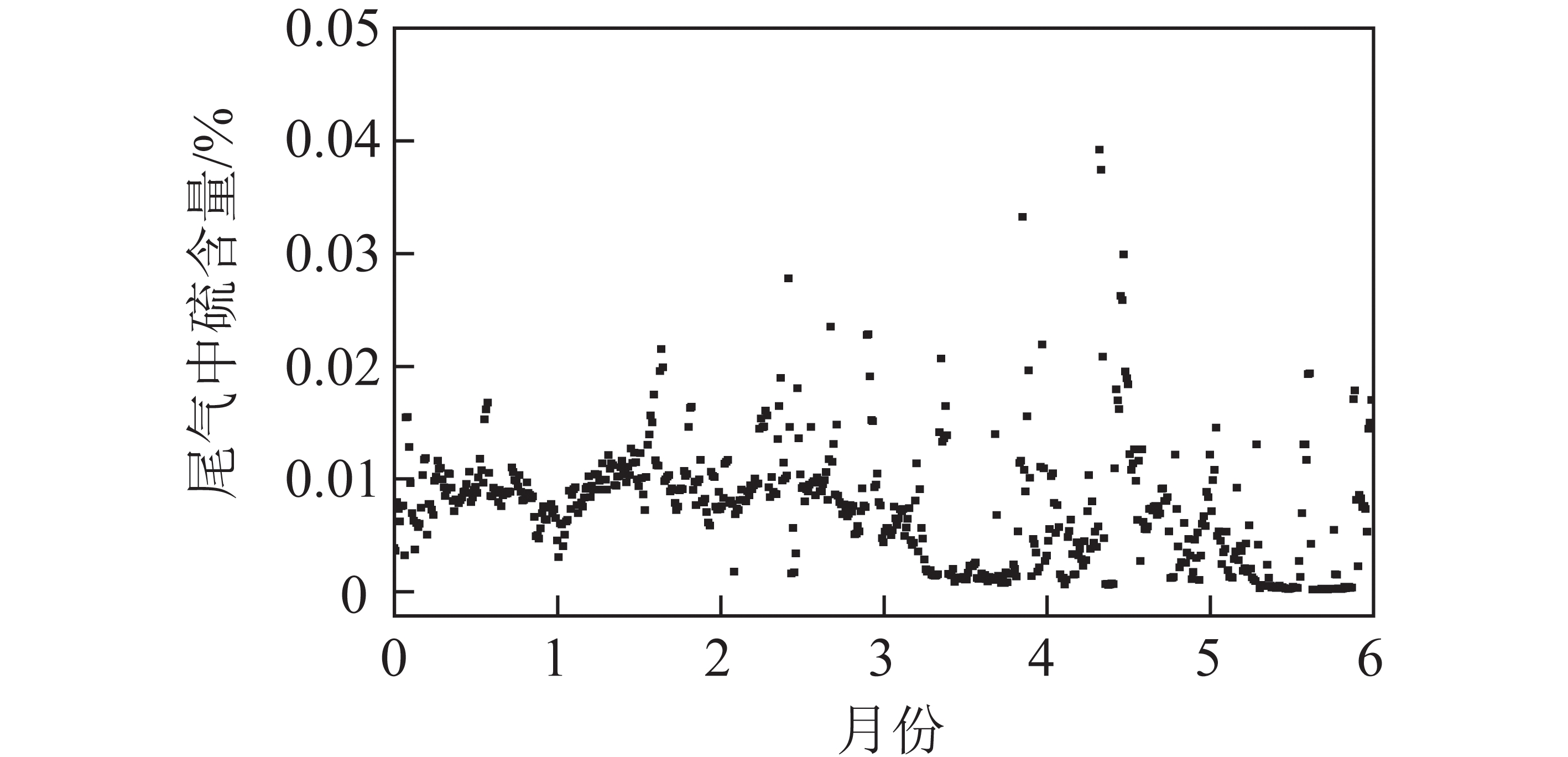

不同煤粉粒径下,NOx生成量随反应温度的变化如图7所示。可知整体来说,煤粉的平均粒径越大、反应温度越高,NOx生成量也越高。平均粒径330、425 μm煤粉NOx生成量随温度变化的趋势较为一致。各温度下,330 μm的NOx较425 μm下降了10 ~30 mg/m3。840~900 ℃,粒径600 μm煤粉的NOx生成量较425 μm增加了120~140 mg/m3;继续升高温度,粒径600 μm煤粉的NOx生成量急剧上升,910~930 ℃时,NOx生成量达到800 mg/m3左右。可见,增大煤粉粒径不利于控制NOx原始生成量。一方面,煤粉粒径对煤热解过程中挥发分N的排放总量产生较大影响。魏砾宏等[21]研究表明,细煤粉热解过程中氮化物的生成量偏少;粗粒径煤粉热解时释放的氮化物总量较大。另一方面,宋国良等[22]提出,煤粉粒径越小,HCN、NH3析出浓度越大,这些还原性组分有助于减少NOx的生成量。此外,煤粉颗粒也是流化床中循环物料的一部分,根据2.3节所述,降低其颗粒粒径也可增大炉膛内的还原性气氛区域,抑制燃料中的N元素转化为NOx。

图7 不同煤粉粒径下NOx生成量随反应温度的变化

Fig.7 Variation of NOx generation with reaction temperature under different coal particle size

反应温度910 ℃、喷射不同NSR还原剂时,燃烧平均粒径600、425 μm煤粉的NOx排放量及脱硝效率曲线如图8所示。可知整体来看,随氨氮摩尔比增大,氨水的脱硝效率逐步提升,对应的NOx排放量不断降低。NSR增加到1.5,2种粒径煤粉燃烧生成的NOx达到各自最低排放量,600 μm时为359 mg/m3,425 μm时为292 mg/m3。NSR继续增大至2.0,脱硝效率有所下降。值得注意的是,平均粒径600 μm煤粉的脱硝效率显著大于425 μm煤粉,在不同NSR下,高出了20%~30%。NSR=1.5时,其脱硝效率达到了55%。造成这一现象的主要原因是,600 μm煤粉的初始NOx生成量(793 mg/m3)显著高于425 μm时(406 mg/m3)。在化学反应中,反应物的浓度越高,其反应速率越快,且反应向正方向进行的程度也越大。这意味着在其他条件不变时,793 mg/m3的初始NOx生成量相对于406 mg/m3,有更多的NOx被还原。薛现恒等[10]基于一台410 t/h循环流化床锅炉进行模拟研究,发现在与本文相近的氨氮摩尔比和反应温度下,NO初始浓度越高,脱硝效率也越大。

图8 910 ℃时不同煤粉粒径的NOx排放量和脱硝效率随氨氮摩尔比的变化

Fig.8 Variation of NOx emission and denitration efficiency with NSR under different coal particle size at 910 ℃

反应温度860 ℃、喷射不同NSR还原剂时,燃烧平均粒径425、330 μm煤粉的NOx排放量及脱硝效率曲线如图9所示。氨还原剂在使用这2种煤粉粒径时展现出不同的选择性。燃烧粒径425 μm煤粉时,氨水在此温度下的选择性差,被氧化生成额外的NOx,且NSR越大,此现象越严重。而燃烧粒径330 μm煤粉时,NSR从0.5增加至2.0,NOx排放量不断降低。NSR=2.0时,烟气中NOx含量降到174 mg/m3,对应的脱硝效率为38%。所以在此工况下,适当降低煤粉平均粒径,可促使SNCR反应在较低温度下进行。

图9 860 ℃时不同煤粉粒径的NOx排放量和脱硝效率随氨氮摩尔比的变化

Fig.9 Variation of NOx emission and denitration efficiency with NSR under different coal particle size at 860 ℃

图8、9中煤粉平均粒径对脱硝效率的影响规律截然不同,主要原因是NOx初始浓度和反应温度对氨的还原反应有影响。Kasuya等[23]研究表明,在较低温度段,NO初始浓度越高,脱硝效率越低,而在高温段则正好相反。姜金东等[9]对NO初始浓度影响的模拟计算也得到了同样结果。本文试验工况下,粒径425 μm煤粉的NOx初始浓度比330 μm高,但低于600 μm,温度不是最佳脱硝反应温度,因此在较低温度860 ℃和较高温度910 ℃下都表现出很低的脱硝效果。说明燃料粒径发生变化时,需相应调整其他工艺操作参数,才能保证较高的脱硝效率。

3 结 论

1)反应温度和氨氮比对脱硝效率有很大影响。860~950 ℃,氨还原剂均能有效还原NOx。最佳反应温度在895~910 ℃。氨在不同温度下具有不同的选择性。为保证较高脱硝效率,在一定反应温度下需选择合适的氨氮比。

2)适当减少粗颗粒床料,增大细颗粒床料的占比,能有效减少NOx生成量,提高脱硝效率,促使SNCR反应在较低温度下进行。

3)适当降低煤粉平均粒径,可降低NOx生成量并促使SNCR反应在较低温度下进行。

[1] 屈卫东,周建强,杨建华,等.循环流化床锅炉SNCR脱硝系统优化及应用[J].热力发电,2014,43(1):133-136.

QU Weidong,ZHOU Jianqiang,YANG Jianhua,et al.SNCR denitrification system in CFB boilers:Optimization and application[J].Thermal Power Generation,2014,43(1):133-136.

[2] 李明波,杜向前,巴换粉,等.SNCR脱硝技术在循环流化床锅炉上的应用[J].中国环保产业,2014(2):13-15.

LI Mingbo,DU Qianqian,BA Huanfen,et al.Application of SNCR denitration technology in circulating fluidized bed boiler[J].China Environmental Protection Industry,2014(2):13-15.

[3] 李秀平.SNCR烟气脱硝技术在循环流化床锅炉中的应用[J].中国资源综合利用,2015(5):51-52.

LI Xiuping.Application of SNCR flue gas denitration technology in circulating fluidized bed boiler[J].China Resources Comprehensive Utilization,2015(5):51-52.

[4] 仇云霞,朱冲.一种改善SNCR窗口温度的新工艺[J].中国环保产业,2016(12):43-44.

QIU Yunxia,ZHU Chong.A new technology for improvement of SNCR window temperature[J].China Environmental Protection Industry,2016(12):43-44.

[5] 王俊杰,房晶瑞,雷本喜,等.水泥窑炉SNCR反应机制及优化运行[J].水泥,2018(2):52-55.

WANG Junjie,FANG Jingrui,LEI Benxi,et al.SNCR reaction mechanism and optimized operation of cement kiln[J].Cement,2018(2):52-55.

[6] 董陈,赵树春,徐宏杰,等.燃煤锅炉SNCR脱硝工艺关键技术[J].热力发电,2016,45(12):73-77,88.

DONG Chen,ZHAO Shuchun,XU Hongjie,et al.Key points of SNCR denitrification technology for coal fired boilers[J].Thermal Power Generation,2016,45(12):73-77,88.

[7] 孔红.生活垃圾焚烧厂SNCR脱硝系统的自动控制[J].环境卫生工程,2018,26(3):23-25.

KONG Hong.Automatic control of SNCR system in waste incineration plant[J].Environmental Sanitation Engineering,2018,26(3):23-25.

[8] 金山.选择性非催化还原(SNCR)脱硝反应影响因素的探索与研究[J].能源研究与信息,2019,35(3):142-145.

JIN Shan.Exploration and research on influential factors of selective non-catalytic reduction denitrification[J].Energy Research and Information,2019,35(3):142-145.

[9] 姜金东,林晨,张曜,等.工艺操作参数对烟气SNCR脱硝性能影响的数值模拟[J].中国电机工程学报,2018,38(2):383-389.

JIANG Jindong,LIN Chen,ZHANG Yao,et al.Numerical simulation of effect of process operation parameters on flue gas denitrification performance of SNCR[J].Proceedings of the CSEE,2018,38(2):383-389.

[10] 薛现恒,邓雨生,段伦博,等.基于410 t/h Compact型流化床锅炉的SNCR影响因素探究[J].锅炉技术,2019,50(3):30-35.

XUE Xianheng,DENG Yusheng,DUAN Lunbo,et al.The research of the influences of the SNCR on a 410 t/h circulating fluidized bed boiler[J].Boiler Technology,2019,50(3):30-35.

[11] 曾勇,周俊虎.循环流化床锅炉SNCR关键因素及工程应用[J].工业锅炉,2016(5):36-38.

ZENG Yong,ZHOU Junhu.Key factor and engineering application of SNCR on circulating fluidized bed boiler[J].Industrial Boiler,2016(5):36-38.

[12] 任宪红,刘爱成.基于流态重构的循环流化床锅炉多污染物协同控制技术[J].工业锅炉,2013(5):59-63.

REN Xianhong,LIU Aicheng.Coordination control technology on multiple pollutants of CFB boiler based on fluidization state reconstruction[J].Industrial Boiler,2013(5):59-63.

[13] 中国环境监测总站,上海市环境监测中心,湖北省环境监测中心站.河北省环境监测中心站.固定污染源烟气(SO2、NOx、颗粒物)排放连续监测技术规范:HJ 75—2017[S].北京:中国环境科学出版社,2017.

China National Environmental Monitoring Center,Shanghai Environmental Monitoring Center,Hubei Environmental Monitoring Center Station,Hebei Environmental Monitoring Center Station.Specifications for continuous emissions monitoring of SO2,NOx,and particulate matter in the flue gas emitted from stationary sources:HJ 75—2017[S].Beijing:China Environmental Science Press,2017.

[14] 雷琼.燃气轮机氮氧化物排放规律及转化机制[D].郑州:郑州大学,2019.

LEI Qiong.Emission characteristics and conversion mechanism of nitrogen oxide from gas turbines[D].Zhengzhou:Zhengzhou University,2019.

[15] 孙健秋,曹林涛.运行调整对循环流化床锅炉NOx排放影响分析[J].应用能源技术,2014(2):28-30.

SUN Jianqiu,CAO Lintao.Analysis of the influence of the operation adjustment for NOx mission of circulating fluidized bed boiler[J].Applied Energy Technology,2014(2):28-30.

[16] 仝志辉,刘汉涛.一维火焰燃烧过程过程中SNCR脱硝试验研究[J].锅炉技术,2012,43(1):77-80.

TONG Zhihui,LIU Hantao.Experimental studies on SNCR in one-dimensional furnaces[J].Boiler Technology,2012,43(1):77-80.

[17] 林宗虎.循环流化床锅炉[M].北京:化学工业出版社,2004.

LIN Zonghu.Circulating fluidized bed boiler[M].Beijing:Chemical Industry Press,2004.

[18] 王继华.SCR、SNCR和SNCR/SCR烟气脱硝技术应用及比较[J].电力科技与环保,2018,34(5):39-40.

WANG Jihua.Application and comparison of SCR,SNCR and SNCR/SCR flue gas denitration technology[J].Electric Power Environmental Protection,2018,34(5):39-40.

[19] 杨石,杨海瑞,吕俊复,等.基于流态重构的低能耗循环流化床锅炉技术[J].电力技术,2010,19(2):9-16.

YANG Shi,YANG Hairui,LYU Junfu,et al.The lower energy consumption(LEC)CFB technology based on state specification design theory[J].Electric Power Standardization,2010,19(2):9-16.

[20] 王秀国.循环流化床锅炉流态重构节能超低排放技术应用小结[J].中氮肥,2017(4):57-59.

WANG Xiuguo.Summary of application of energy saving and ultra-low emission technology for flow pattern reconstruction of circulating fluidized bed boiler[J].Nitrogenous Fertilizer Progress,2017(4):57-59.

[21] 魏砾宏,姜秀民,张超群,等.超细化煤粉在热解条件下氮的迁移特性试验研究[J].中国电机工程学报,2006,26(7):62-66.

WEI Shihong,JIANG Xiumin,ZHANG Chaoqun,et al.A experimental investigation on nitrogen emission properties of micro-pulverized during pyrolysis[J].Proceedings of the CSEE,2006,26(7):62-66.

[22] 宋国良,吕清刚,周俊虎,等.煤粉浓度对HCN与NH3析出特性的影响[J].中国电机工程学报,2008,28(17):49-54.

SONG Guoliang,LYU Qinggang,ZHOU Junhu,et al.Effect of pulverized coal concentration on emission characteristics of HCN and NH3[J].Proceedings of the CSEE,2008,28(17):49-54.

[23] KASUYA F,GLARBORG P,JOHNSSON J E,et al.The thermal DeNOx process:Influence of partial pressures and temperature[J].Chemical Engineering Science,1995,50(9):1455-1466.

Influence of particle sizes of bed material and fuel on denitration reaction in circulating fluidized bed

ZHANG Yao,YU Juan,LIN Chen,et al.Influence of particle sizes of bed material and fuel on denitration reaction in circulating fluidized bed[J].Clean Coal Technology,2020,26(6):196-202.