粗煤气除尘工艺与设备研发进展

0 引 言

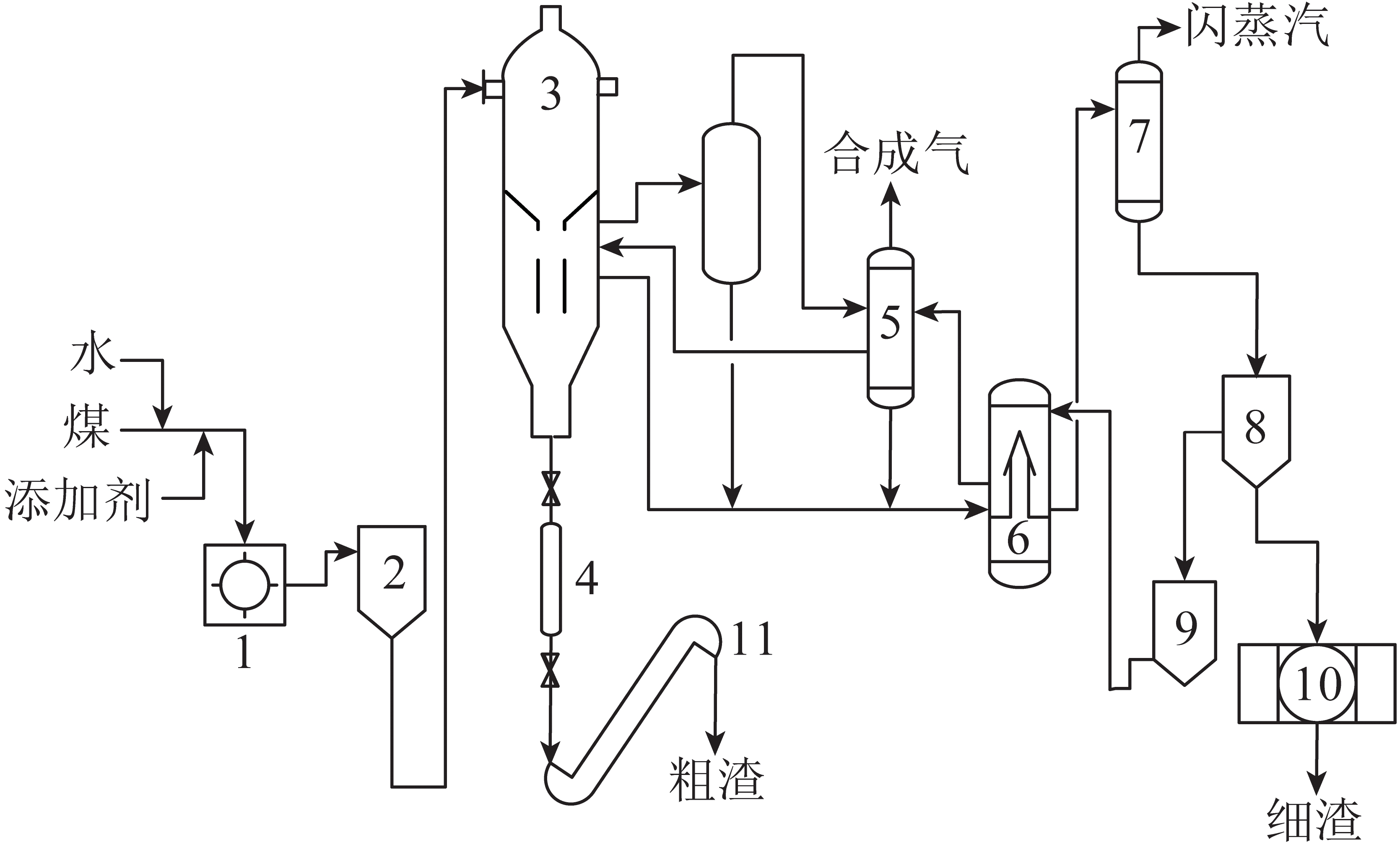

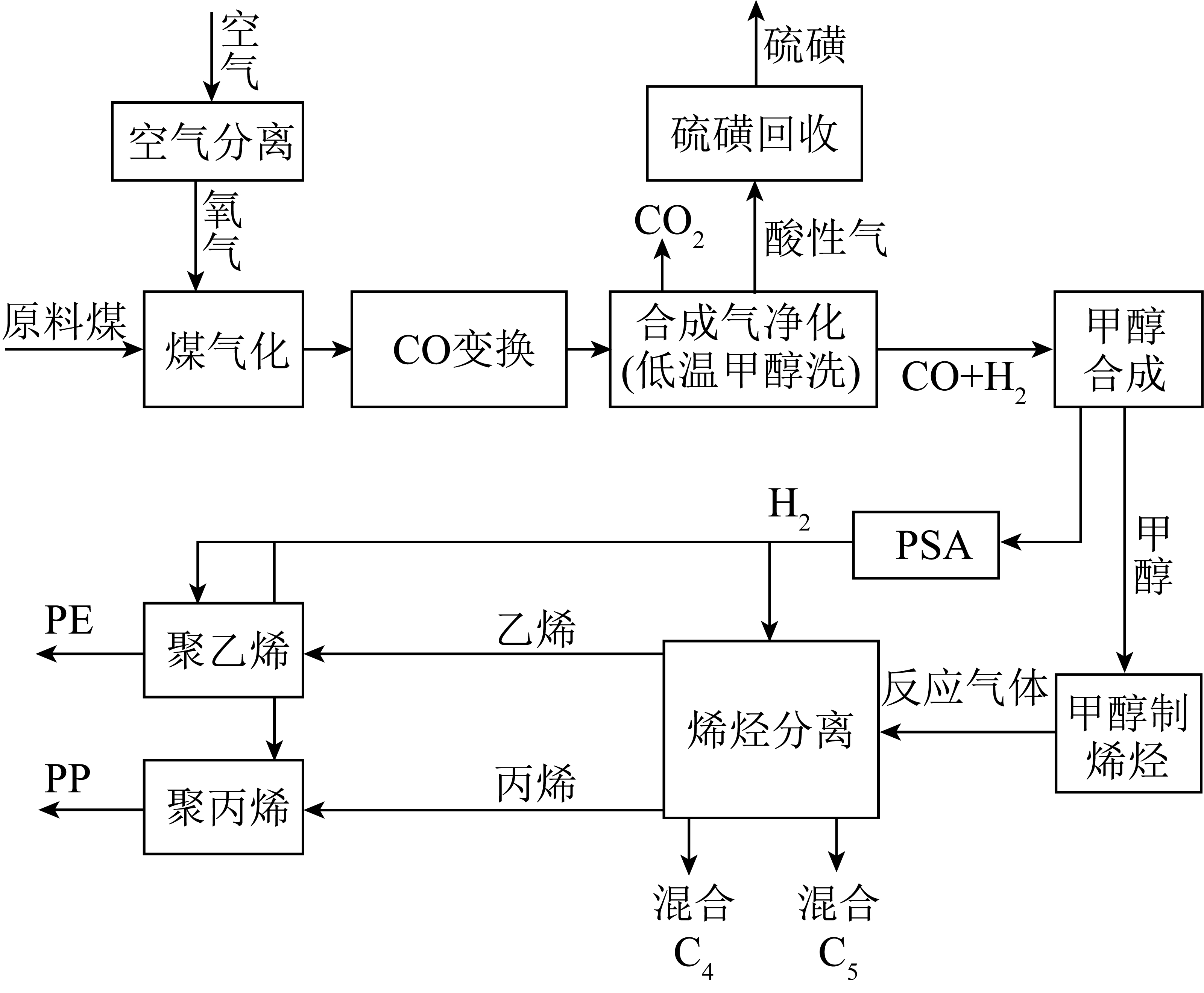

2018年,我国煤炭查明资源量为1.67 万亿t,占化石能源资源量的94%,我国目前近70%的能源消耗依靠煤炭进行直接或间接供应。2019年,我国煤炭产量为38.5 亿t,煤炭消费总量为40.2 亿t。文献[1-2]表明,“十四五”期间,煤炭作为我国主体能源的地位不会改变,预计到2025年,我国煤炭产量与消费总量将达到40 亿t和41 亿t左右。由此可见,我国的煤炭消费仍占能源消费主导地位。因此在工业生产中,由煤炭加工所得副产粗煤气的量也同样占据较高比例,诸如能源化工、冶金、焦化行业中产出的不同种类粗煤气,都属于优质的燃气资源,生产中一般对其进行二次回收利用,为企业创造额外的经济价值,但这些粗煤气中杂质组分(特别是固体颗粒物)含量较高,对环境和下游设备会造成不良影响[3-9]。2016年监测的385个城市中,仅有29.6%的城市空气质量达标,污染物的排放主要来源于燃煤[10],针对这一问题,我国环保部门已制定了相对严格的法律标准。此外,粗煤气中飞灰颗粒会损坏下游燃气轮机叶片,导致燃气轮机失效。针对这一问题,多数制造商对燃气轮机入口烟气含尘量和固体颗粒粒径范围作出了严格要求[11],如国外Siemens Model VX4-3A燃气轮机要求其进口烟气中,飞灰颗粒粒径小于10 μm,且要求2~10 μm颗粒应严格控制在7.5%以下;国内兰州石化机械厂研制的YL系列烟气轮机则要求入口烟气固体颗粒质量浓度小于200 mg/Nm3,且要求大于10 μm颗粒应小于3%,用以保证烟气轮机的长周期运行。

为减少粗煤气含尘量过高带来的环境污染与装置运行问题,国内外学者对粗煤气净化除尘工艺与设备进行了大量的开发优化,以有效提高灰颗粒分离效率、改善粗煤气质量、降低装置运行能耗、减少或消除净化除尘工艺的二次污染问题,使粗煤气满足各种处理工艺要求。笔者将主要讨论预除尘工艺和精除尘工艺,对现有粗煤气除尘工艺与设备优缺点进行对比分析,重点介绍几种具有发展前景的预除尘和精除尘工艺,为粗煤气除尘工艺的研究优化提供借鉴。

1 预除尘工艺

粗煤气所夹带煤灰颗粒粒径范围较广,其中含有大量粒径大于10 μm的大粒径灰颗粒,为提高粗煤气除尘效率,减少精除尘设备的工作负荷,通常在精除尘单元前加入预除尘单元,除去粗煤气中大粒径颗粒夹带物。

1.1 重力沉降除尘

重力沉降除尘是一种传统的除尘工艺,含尘煤气中飞灰颗粒在重力作用下进行自由沉降,从而实现气固两相分离。图1为重力沉降除尘器结构示意,重力沉降除尘器一般包括壳体、灰斗、排灰管接口和挡板几部分,在重力沉降室内设置多层挡板,原因主要包括:① 增加含尘烟气在重力沉降室内的流道长度,有效延长烟气停留时间;② 利用惯性碰撞分离原理,提高重力沉降除尘器分离效率[13]。因此,工业上多使用带挡板的重力沉降除尘器进行烟气预除尘。

图1 重力沉降除尘器结构示意[12]

Fig.1 Structure diagram of gravity sedimentationprecipitator[12]

重力沉降除尘器一般结构简单、造价低廉,对处理介质适应性强。但除尘效率低,一般只能处理颗粒粒径大于50 μm的固体颗粒,占地面积大。因此,重力沉降除尘器一般只作为含尘气预除尘单元,去除含尘烟气中的大颗粒物质,减轻后续除尘器工作负荷。

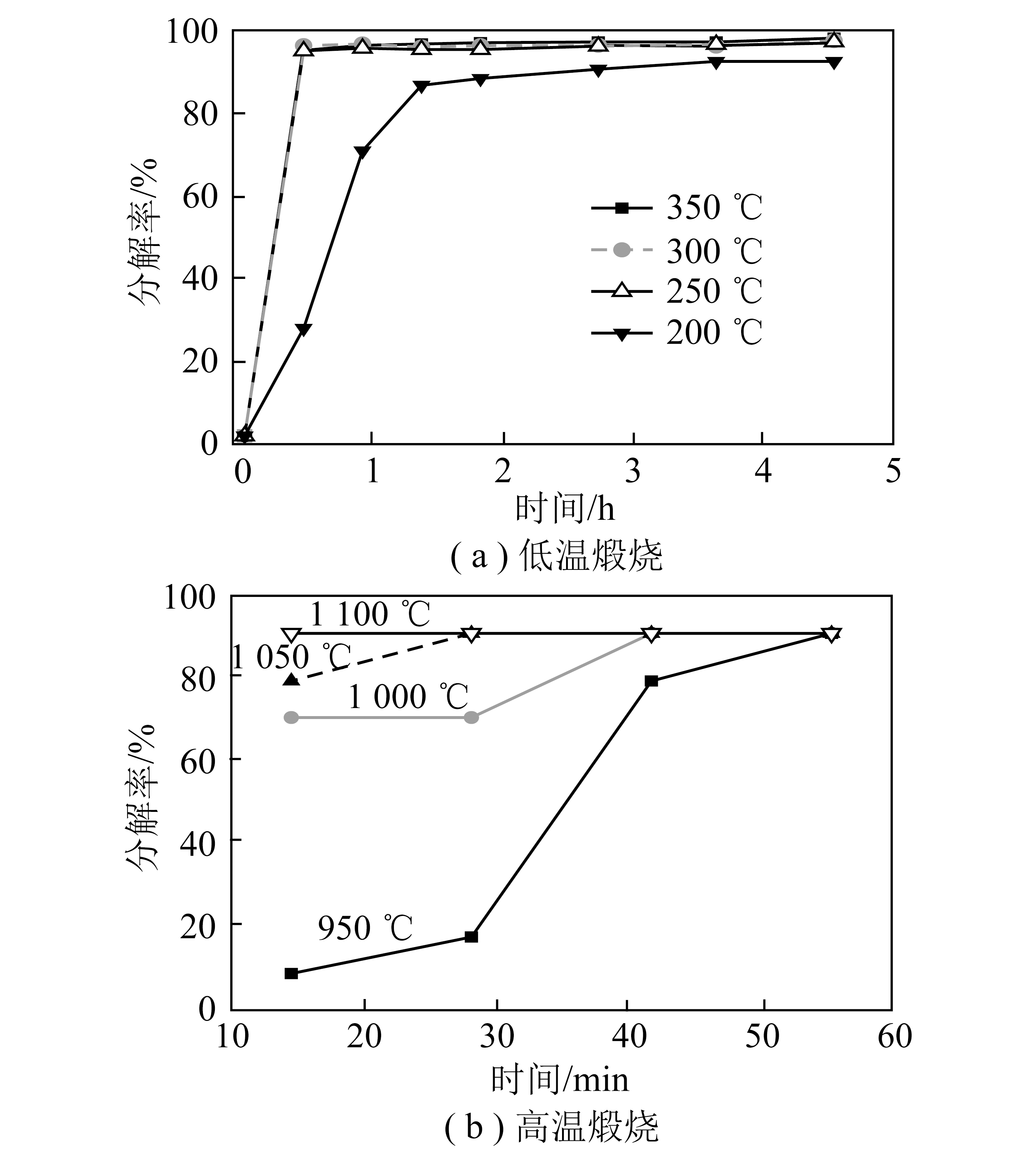

1.2 预团聚技术

预团聚技术是指利用物理或化学方法,促进颗粒碰撞、团聚后发生粒径长大的过程。预团聚技术一般与传统除尘器搭配使用,应用于工业中微米或亚微米级细颗粒物的净化工艺,能够有效提高净化单元除尘效率,具有广阔的研究和工业应用前景。目前主流的预团聚技术包括声团聚技术[14]、电团聚技术[15]、化学团聚技术[16]、湍流团聚技术[17-20]、蒸汽相变团聚技术[21-27]等,但预团聚技术尚存在能耗高、二次污染严重、成本较高、理论基础不完善等缺点,导致预团聚技术无法进行工业应用,多数只停留在实验室研究阶段。因此,预团聚技术运行成本限制、二次污染、运行周期等问题的有效解决,会使预团聚技术快速发展。此外,综合利用2种或多种预团聚技术,实现预团聚技术的良性互补,将极大提高预团聚效果,也是目前预团聚技术的发展方向之一。

1.3 离心除尘技术

离心除尘技术是利用含尘气体在离心流场中运动产生的离心力来进行固体颗粒脱除,离心除尘技术是最为常见的预除尘技术。对于粒径>10 μm的固体颗粒物具有较高的分离效率,广泛应于能源化工、矿山机械、冶金等工业部门。离心除尘技术中,旋风分离器因其耐高温、耐腐蚀(使用特殊材料)等优势而被广泛用于粗煤气除尘工艺,按照含尘烟气入口方式的不同,旋风分离器可分为切流式和轴流式2种结构[28-29],2种结构对应不同的实际运用工况,在实际选择过程中,应当根据现场实际工况选用合适结构形式的旋风分离器。

对于旋风分离器的开发研究,旋风分离器结构优化是常见的途径之一[30-32]。此外,添加附属设备以提高旋风分离器分离效率,也是近年来的研究热点,如在排气管部分增加分离元件[33-34]、从旋风分离器中抽出气体[35-37]等改造方式,都有利于旋风分离器分离效率的提升或压降的降低,再搭配其他精除尘设备,实现粗煤气的高效除尘。

目前对于旋风分离器的研究开发,多受到内部流场复杂性与多相流动测试手段的限制,导致旋风分离器工作流场不明确,影响旋风分离器结构的高效优化。针对这一问题,研究人员引入CFD计算模拟软件,结合试验验证计算模型的手段,进行旋风分离器的机理研究。同时,多数工程人员也采用CFD计算模拟软件辅助旋风分离器结构的优化设计,能够有效提高旋风分离器设计效率。因此,CFD计算模拟的引入,加速了旋风分离器的优化发展。

1.4 蒸发冷却器

在粗煤气净化工艺中,蒸发冷却器的主要功能是将气化炉产出的高温煤气冷却降温至适于后续工艺操作的温度。蒸发冷却器是将冷却水以雾化状态喷淋在高温烟气流经的冷却塔内,雾化水蒸发吸热,使烟气温度降低。由于蒸发冷却器具有流道尺寸大,内部含湿量高等工作特性,使蒸发冷却器兼具除尘效果。含尘烟气在冷却塔内流速降低,同时雾化水对颗粒有润湿作用,较大粒径飞灰颗粒经润湿后团聚长大,在蒸发冷却器内实现重力沉降或黏附在蒸发冷却器器壁上,达到分离除尘的目的。有数据表明,蒸发冷却器能去除占烟气含尘40%的粗颗粒灰尘。蒸发冷却器一般在装置底部设置链式输送机,将沉降分离出的粗灰颗粒带出蒸发冷却器,并集中至灰颗粒处理系统。部分蒸发冷却器还在冷却器内部设置扇形刮板器,用以去除黏附在器壁上的灰颗粒,保证蒸发冷却器安全运行与高效换热。同时蒸发冷却器能够有效改变灰颗粒的比电阻,提高电除尘的除尘效率,是干法除尘的核心设备[38-39]。

预除尘技术是重要的粗煤气除尘工艺单元,目前已实现工业应用的几种预除尘工艺技术普遍较为成熟,但均只适用于10 μm以上大粒径颗粒的去除。在部分煤气产量小或煤气含尘量低的装置中,通常不单独设置预除尘设备,以有效控制企业生产成本。同时,预除尘工艺设备的单独设置,大大增加装置占地面积,提高装置复杂程度。因此,预除尘装置小型化,预除尘与精除尘设备复合化,是未来预除尘设备的一大发展方向。

2 精除尘工艺

2.1 湿法精除尘工艺

2.1.1 文丘里洗涤器

文丘里洗涤器常用于湿法除尘工艺中,文氏管除尘的主要环节有液相雾化、固液凝聚和气液分离3个环节。气固混合物流经文丘里管喉管,在高速流场内,液相破碎雾化成小液滴,固体颗粒与液滴碰撞聚结后长大,最后通过分离装置分离气液两相。MI和XU[40]对文丘里洗涤器的分离效率进行了试验研究。结果表明,文氏管分离效率随颗粒粒径、气液比的增大而增大,随气体浓度的降低而增大。

宝钢高炉煤气净化除尘采用VS系统,系统主体为一种两级文氏管除尘器。该文氏管除尘器结构如图2所示,喉管处设有可调R板,可以根据煤气量变化调节开度来控制压降,但R板易冲蚀失效,导致压差调节失效和煤气外泄等问题。2004年取消了R板和喉口结构,采用上部收缩段和下部扩张段的两段式喉口,水雾喷嘴设置在上下段连接位置,改造后的VS系统一直维持使用至2013年停炉大修,运行状况良好[41]。

图2 VS系统两级文氏管结构示意[41]

Fig.2 Two-stage venturi structure of VS system[41]

唐凤初[42]介绍了一种用于铁合金电炉煤气净化除尘的水喷射抽气器,结构如图3所示,该抽气器的核心结构为两级串联的文氏洗涤器。工业实践表明,该水喷射抽气器对颗粒粒径大于0.04 μm的除尘效率达99.9%。

图3 水喷射抽气器结构示意[42]

Fig.3 Structural diagram of water jet air extractor[42]

文丘里洗涤器是传统的喷淋式洗涤塔的优化改良形式,利用文丘里管的原理,实现细微颗粒的预团聚,提高除尘器的除尘效率。文丘里管相比于传统洗涤塔喷嘴,有效降低了除尘器洗涤水消耗量,减少了装置的二次污染。但文丘里洗涤器存在烟气流量变化适应性差、装置压降高等弊端,降低了文丘里洗涤器的工况适应性。

2.1.2 洗涤塔

洗涤塔是湿法精除尘的重要设备之一。在德士古、航天炉、清华炉等采用的“文丘里 洗涤塔”工艺,兖矿集团所有的“旋风分离器 洗涤塔”净化工艺等[43]净化工艺中,均选用洗涤塔作为精除尘设备。粗煤气由洗涤塔底部吸入或由风机吹入,气相穿过底部的液相层后与喷淋水逆流接触,固相颗粒润湿长大后重力沉降,最后含水煤气经干燥段干燥后排出洗涤塔,含泥污水由塔底排出后进行水处理。

何广湘等[44]介绍了一种“一器一塔”组合型新型工艺中使用一种高效的环流水洗塔,如图4所示。环流洗涤塔分为环流段和喷淋洗涤段,环流段包括升液区、降液区、气液分离区和底部流动区。升液区与降液区因气泡含量不同造成的密度差形成循环流动。

图4 “一器一塔”组合型新型工艺流程[44]

Fig.4 New combined process flow chart of “one device and one tower”[44]

居勤章等[41]介绍了一种宝钢采用的比肖夫(Bischoff)环缝洗涤塔除尘系统,此类洗涤塔分为上部预洗段和下部精洗段,该种洗涤塔除尘效率高,水资源消耗量较低。但在工业生产中同时存在循环泵和输送管道易堵塞、水处理单元复杂等缺点,有待于进一步的开发优化。

上述2种湿式除尘技术,普遍应用于工业除尘单元中,具有成熟的工业应用经验。降低水资源消耗量,减少装置二次污染,是湿式除尘技术的开发优化方向之一,同时也成为湿式除尘技术继续推广应用的主要阻力之一,由此带来的水循环系统堵塞、显热回收率较低等问题,也制约了湿式除尘技术的发展。

2.2 干法精除尘工艺

2.2.1 滤芯式除尘技术

滤芯式除尘技术除尘效率普遍高于99%,是一种高效的过滤式精除尘技术,广泛用于粗煤气、工业尾气的净化处理工艺。由于粗煤气干法除尘不存在烟气洗涤降温过程,因此过滤介质温度较高,对于过滤材料耐热性有一定要求。高温过滤介质按照材料种类可分为金属基和陶瓷基2种:金属基过滤材料的强度和抗热震性均优于陶瓷基过滤材料,但金属基过滤材料在高温下易腐蚀,导致过滤材料通过率下降,影响过滤材料的过滤性质;相比于金属基过滤材料,陶瓷基过滤材料具有耐高温、耐腐蚀的优点,能够适应对高温工况下含尘烟气的过滤净化[45]。

过滤除尘器结构如图5所示,主要包括过滤系统和反吹气灰回收系统,含尘粗煤气由过滤器入口进入过滤器内部,当含尘粗煤气流动至滤芯时,粗煤气穿过滤芯过滤层进入集气室后由粗煤气出口排出,灰颗粒则被阻挡黏附在滤芯过滤层外部,最终沉降在过滤器底部排出。当过滤器压降上升到一定数值时,说明滤芯堆积灰颗粒过厚,此时进行反吹气灰回收操作,反吹气气源为净煤气,净煤气经由反吹气系统,清除黏附在滤芯过滤层上的灰颗粒,使灰颗粒由飞灰排出口排出[46]。

图5 过滤除尘器结构示意[46]

Fig.5 Structure diagram of filter and dust collector[46]

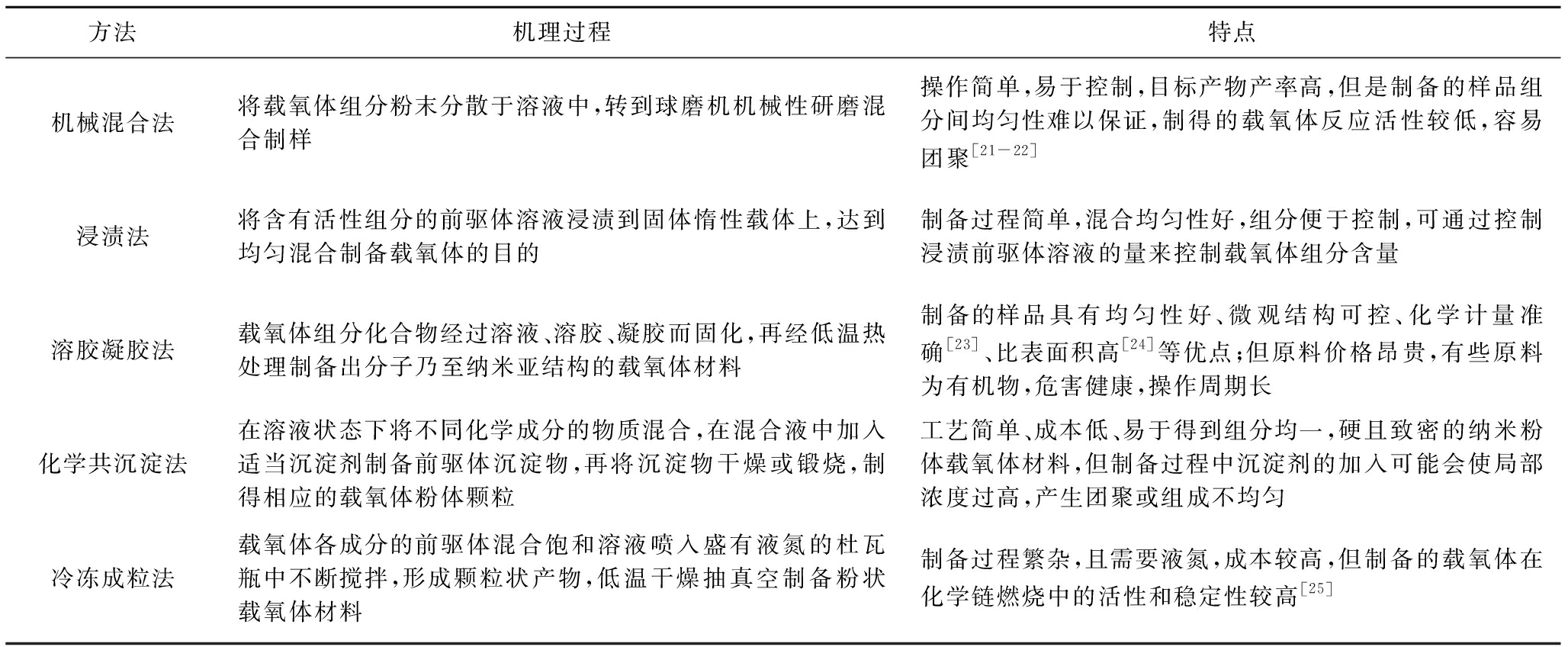

目前对于过滤除尘器的研究,主要集中在过滤材料的开发。早期国外研究机构对陶瓷过滤材料进行了初步的开发和工业试验,取得一定成功,但效果不理想[47]。近年来,美国Buell公司、西屋公司、德国BWF公司、芬兰的Foster Wheeler公司都进行高温了陶瓷过滤器的开发研究。运行表明,高温陶瓷过滤器普遍存在密封性不严、过滤通道永久性堵塞、反吹易断裂等问题,有待进一步解决。在国内,刘平和蹇玬[48]系统研究了操作条件对高温陶瓷过滤器工作效率的影响,同时针对陶瓷结构强度低、高温下使用寿命短、过滤速率低、清灰困难等问题,研究人员开发出α-氧化铝膜技术、CVI-SiC复合过滤管技术、多孔SiC基陶瓷过滤器技术[49-51]等,其过滤效率均可高达99.9%,但仍存在诸如成本较高、高温易氧化的问题。

2.2.2 颗粒床除尘技术

颗粒床除尘器同样属于一种深层过滤设备,该除尘器利用性质稳定的耐高温、耐腐蚀固体颗粒作为床层过滤层,实现对含尘粗煤气中灰颗粒的有效拦截,进而实现粗煤气的除尘净化。颗粒床除尘器按照颗粒层流态的不同,可分为固定床除尘器和移动床过滤器。

固定床过滤器滤料在床层内通过单层或多层稳定堆积,高温含尘粗煤气以一定速度通过过滤颗粒层,首先发生深层过滤,如图6(a)所示,灰颗粒通过滤料颗粒间流道进入过滤介质内部,与滤料一同进行含尘气过滤,随着过滤过程的进行,过滤颗粒层表面逐渐形成一层粉尘层,过滤形式由深层过滤转变为滤饼过滤,如图6(b)所示。此时,滤饼替代滤料成为过滤介质,床层压降随之上升,当床层压降上升到一定数值后,开始进行反吹清灰操作。因此,单台固定床过滤器无法实现连续操作。研究人员主要针对单台过滤器连续操作[53]、过滤器过滤时间和过滤效率[54-56]等方面进行开发优化。

图6 固定床过滤器工作原理示意[52]

Fig.6 Working principle of fixed bed filter[52]

相比于固定床过滤器,移动颗粒床过滤器能够实现颗粒连续过滤。移动床过滤时,颗粒层在重力或外力作用下移动拦截粗煤气中的粉尘,依靠不断更新的过滤介质实现粗煤气净化。过滤介质在床外实现清灰净化后循环使用,省去了反吹清灰过程,实现装置连续运行。为实现过滤器过滤效率最大化和压降最低化,国内外研究人员开发出顺流式[57]、逆流式[58-59]、交叉流式[60-61]等不同结构的移动床过滤器,图7为一种交叉流式移动床过滤器。此外,对于过滤介质的选择[52,62],也是重要的开发优化方向。

图7 移动床过滤器结构示意[52]

Fig.7 Structure diagram of moving bed filter[52]

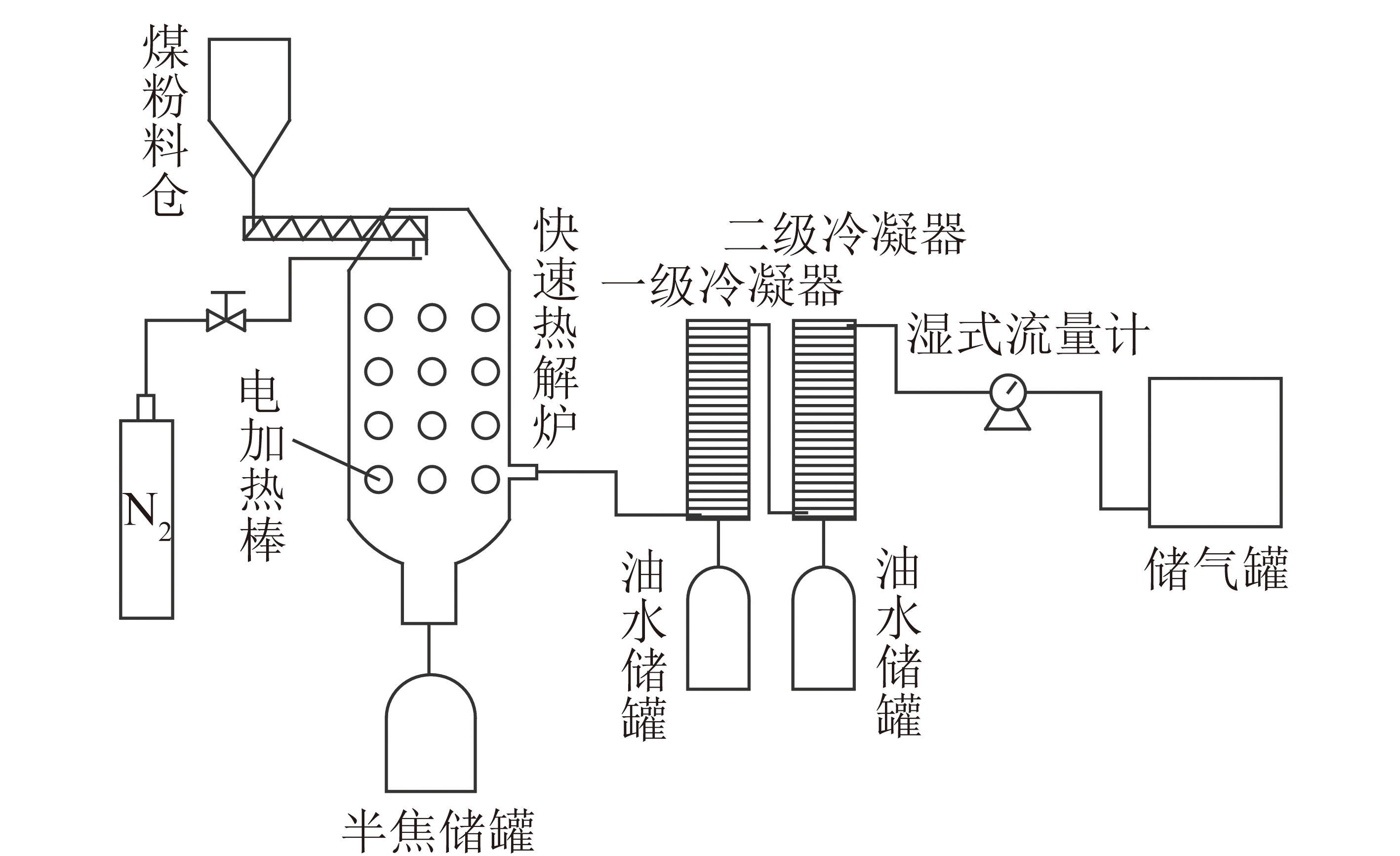

2.2.3 静电除尘技术

静电除尘技术广泛应用于石化、冶金、发电行业,作为一种高效的干法除尘技术,其除尘效率可达90.0%~99.6%。相比于其他干法除尘技术,静电除尘技术具有综合能耗低、系统压降小、微细颗粒脱除效率高等特点。静电除尘过程可分为气体电离、粉尘荷电、荷电粉尘迁移和收尘极清灰4个过程[11,63]。工作原理如图8所示。

图8 静电除尘器工作原理示意[64]

Fig.8 Schematic diagram of electrostatic precipitator working principle[64]

静电除尘工作过程中,其除尘性能受气体成分、灰颗粒性质等影响较大,此外,温度也是一个重要影响因素。随着工作温度的升高,起晕电压和击穿电压下降,减少了静电除尘器的可操作电压区间,影响静电除尘器的稳定运行[65]。因此,受高温工况对静电除尘器电极放电性能的影响,目前多数工业用静电除尘装置仅适用于常温除尘工况。

随着电极材料的快速发展,高温静电除尘技术也取得了进展,但目前大多高温静电除尘技术仍处于实验室研究阶段,距离工业化应用还需要解决很多问题。纽约大学、法国格勒诺布尔原子能与可替代能源委员会等研究机构开发出不同结构的高温静电除尘装置并进行大量试验,在试验阶段,均出现了因工作温度过高而导致的绝缘子性能下降的问题,无法实现装置长周期运行[66]。浙江大学设计了一台高温静电除尘器[67-68],经工业试验表明其在工业应用是可行的,但依然无法实现装置长周期运行。

2.3 干、湿法除尘技术对比

目前,湿法除尘工艺以其具有高效的除尘效率、成熟的技术设备等优点,仍然占据国内粗煤气除尘工艺的主导地位,但随着国家对企业节能减排的要求越来越高,严重的二次污染、复杂的配套设备以及较高的综合能耗等都成为制约湿法除尘工艺继续发展的不利因素。相比之下,干法除尘则具有二次污染小,综合能耗低等优势,在未来具有更大的发展潜力。2种除尘工艺的优缺点对比详见表1。

表1 粗煤气干法精除尘工艺与湿法精除尘工艺对比

Table 1 Comparison between dry fine dust removal process of coarse gas and wet fine dust removal process

3 结论与展望

1)已实现工业应用的预除尘工艺设备普遍技术成熟,但装置还需向高效化和小型化方向进行开发优化,以实现预除尘技术的进一步推广;而预团聚技术由于存在较大技术缺陷,目前还难以实现工业化应用,针对这一问题,可考虑采取复合预团聚技术,最大限度提高预团聚技术团聚处理效果和综合经济性。

2)在精除尘工艺中,湿式除尘工艺及设备技术成熟,工业应用广泛,但还需针对洗涤水利用率和热回收率等问题进行开发优化。干法除尘工艺及设备(特别是高温干法除尘工艺及设备)具有更大的发展潜力,过滤材料强度与耐热性、装置长周期运行等问题是制约干法除尘工艺实现大规模工业应用的主要因素。

3)为解决粗煤气除尘工艺及设备中结构复杂和占地面积过大的问题,降低装置制造运行成本,可尝试进行预除尘与精除尘工艺的复合式一体化设计;此外,粗煤气除尘工艺与脱硫脱硝工艺的高效耦合,有望实现粗煤气净化工艺的高效节能运行,可成为未来粗煤气净化工艺的优化研究方向之一。

[1] 中华人民共和国国家统计局.中华人民共和国2019年国民经济和社会发展统计公报[R].北京:中华人民共和国国家统计局,2020.

[2] 中国能源中长期发展战略研究项目组.中国能源中长期(2030、2050)发展战略研究[M].北京:科学出版社,2011.

[3] 白晨曦.复合催化-吸附剂构筑及焦炉煤气水蒸气重整性能评价[D].徐州:中国矿业大学,2019.

[4] 孔海宁.钢铁企业副产煤气系统优化调度研究[D].天津:天津大学,2011.

[5] 田敬龙.高炉煤气干法除尘技术发展现状及宝钢应用前景[J].冶金能源,2007(5):3-4,7.

TIAN Jinglong.Application status of dry dust removal technology for blast furnace gas[J].Energy For Metallurgical Industry,2007(5):3-4,7.

[6] 韩明荣,黄龙强,王英.高炉煤气袋式除尘系统的问题及改进[J].环境工程学报,2007(10):79-82.

HAN Mingrong,HUANG Longqiang,WANG Ying.Problems and improvement of blast furnace gas baggy dust disposal system[J].Chinese Journal of Environmental Engineering,2007(10):79-82.

[7] 赵彬.高炉煤气布袋除尘技术的应用研究[D].唐山:华北理工大学,2019.

[8] 彭锋.国内转炉煤气的回收和利用简析[J],炼钢,2008,24(6):60-62.

PENG Feng.Research onrecovery and utilization of LDG[J].Steelmaking,2008,24(6):60-62.

[9] 王永刚,王建国,叶天鸿,等,转炉煤气干法除尘技术在国内钢厂的应用[J],重型机械,2006(2):1-4.

WANG Yonggang,WANG Jianguo,YE Tianhong,et al.Dry dedusting technique for converter flue gas adopted in steel works of China[J].Heavy Machinery,2006(2):1-4.

[10] 冉丽君,梁鹏,罗霂,等.我国现代煤化工面临的环保困境及对策建议[J].环境保护,2017,45(1):39-41.

RAN Lijun,LIANG Peng,LUO Mu,et al.The dilemma in environmental protection in modern coal chemical industry and countermeasures[J].Environmental Protection,2017,45(1):39-41.

[11] 张清波.气化炉煤气净化电除尘机理的研究[D].秦皇岛:燕山大学,2017.

[12] 岑可法,倪明江,严建华,等.气固分离理论及技术[M].杭州:浙江大学出版社,1999.

[13] 杨元林.大气颗粒物污染治理的一般技术[J].民营科技,2016(6):237.

YANG Yuanlin.General technology of air particulate pollution control[J].Private technology,2016(6):237.

[14] 郦建国,吴泉明,胡雄伟,等.促进PM2.5凝聚技术及研究进展[J].环境科学与技术,2014,37(6):89-96.

LI Jianguo,WU Quanming,HU Xiongwei,et al.PM2.5 coalescence promoting technology and research progress[J].Environmental Science & Technology,2014,37(6):89-96.

[15] 程治良,谭其祥,李瑞恒,等.工业细粒物PM2.5预团聚及去除新技术研究进展[J].重庆理工大学学报(自然科学),2016,30(6):75-82.

CHENG Zhiliang,TAN Qixiang,LI Ruiheng,et al.Industrial fine particles PM2.5 research progress of new pre agglomeration and removal technologies[J].Journal of Chongqing University of Technology(Natural Science),2016,30(6):75-82.

[16] 苗雨,邱伟军,林星杰.超细颗粒物团聚技术研究现状及进展[C]//中国环境科学学会学术年会论文集(第三卷).中国环境科学学会:中国环境科学学会,2016:107-112.

[17] 章鹏飞,米建春,潘祖明.装置元件排列间距和颗粒浓度对细颗粒湍流聚并的影响[J].中国电机工程学报,2016,36(6):1625-1632.

ZHANG Pengfei,MI Jianchun,PAN Zuming.Effects of element spacing and particle concentration on turbulent coalescence of fine particles in industrial devices[J].Proceedings of the CSEE,2016,36(6):1625-1632.

[18] 杨振楠,郭庆杰.气固射流作用下可吸入燃煤飞灰颗粒的团聚[J].高校化学工程学报,2011,25(2):225-230.

YANG Zhennan,GUO Qingjie.Agglomeration of coal combustion fly ash inhalable particles in presence of gas-solid jet flow[J].Journal of Chemical Engineering of Chinese Universities,2011,25(2):225-230.

[19] 李云飞.燃煤烟气细颗粒物湍流团聚的研究[D].哈尔滨:哈尔滨工业大学,2014.

[20] 张卫风,廖春玲.我国超细颗粒物PM2.5团聚技术研究进展[J].华东交通大学学报,2015,32(4):124-130.

ZHANG Weifeng,LIAO Chunling.Research progress on agglomeration technology of ultrafine particles PM2.5 in China[J].Journal of East China Jiaotong University,2015,32(4):124-130.

[21] 张霞,杨林军,孙露娟,等.应用蒸汽相变机理脱除燃烧源PM2.5试验研究[J].东南大学学报(自然科学版),2008,38(1):81-85.

ZHANG Xia,YANG Linjun,SUN Lujuan,et al.Experimental study on removal of PM2.5 from combustion by vapor heterogeneous condensation[J].Journal of Southeast University(Natural Science Edition),2008,38(1):81-85.

[22] 颜金培,杨林军,张霞,等.应用蒸汽相变机理脱除燃煤可吸入颗粒物实验研究[J].中国电机工程学报,2007,27(35):12-16.

YANG Jinpei,YANG Linjun,ZHANG Xia,et al.Experimental study on removal of inhalable particles from coal combustion by steam phase transition mechanism[J].Proceedings of the CSEE,2007,27(35):12-16.

[23] WU H,PAN D,XIONG G,et al.The abatement of fine particles from desulfurized flue gas by heterogeneous vapor condensation coupling two impinging streams[J].Chemical Engineering & Processing Process Intensification,2016,108:174-180.

[24] LIU J H,YANG L J,XIONG G L,et al.Experimental investigat-ion on the improving removal of fine particles in LIFAC flue gas desulfurization by heterogeneous condensation[J].Journal of Fuel Chemistry & Technology,2011,39(1):1-7.

[25] TAMMARO M,NATALE F D,SALLUZZO A,et al.Heterogeneous condensation of submicron particles in a growth tube[J].Chemical Engineering Science,2012,74(22):124-134.

[26] SUSANNE V Hering,MARK R Stolzenburg.A method for particle size amplification by water condensation in a laminar,thermally diffusive flow[J].Aerosol Science & Technology,2005,39(5):428-436.

[27] 熊桂龙,杨林军,颜金培,等.对喷流协同蒸汽相变对燃煤细颗粒脱除性能的影响[J].中国电机工程学报,2011,32(4):39-45.

XIONG Guilong,YANG Linjun,YAN Jinpei,et al.Effect of jet assisted steam phase change on coal fine particle removal performance[J].Proceedings of the CSEE,2011,32(4):39-45.

[28] 莫宇辰.新型离心式除尘器关键参数的实验研究[D].武汉:华中科技大学,2019.

[29] 田世伟.煤炭气力输送组合式旋转分离器分离性能的研究[D].徐州:中国矿业大学,2019.

[30] 刘秀林,陈建义,姜淑凤,等.旋风分离器结构优化实验研究[J].现代化工,2019,39(12):205-209.

LIU Xiulin,CHEN Jianyi,JIANG Shufeng,et al.Experimental study on optimization of structure of cyclone separator[J].Modern Chemical Industry,2019,39(12):205-209.

[31] 杜慧娟.旋风分离器结构参数优化数值模拟研究[D].太原:太原理工大学,2019.

[32] 陈伟,冯健美,韩济泉,等.分离层数对多层分离结构旋风分离器性能的影响[J].高校化学工程学报,2019,33(6):1378-1385.

CHEN Wei,FENG Jianmei,HAN Jiquan,et al.Effects of separation layer on the performance of multi-layer cyclone separators[J].Journal of Chemical Engineering of Chinese Universities,2019,33(6):1378-1385.

[33] 郑国,吴少华,周荣志.二次分离对细粉分离器性能的影响[J].电站系统工程,2003(6):17-18.

ZHENG Guo,WU Shaohua,ZHOU Rongzhi.Influence of secondary separate component on separating performance of separator[J].Power System Engineering,2003(6):17-18.

[34] 周雷.旋风分离器新型排气芯管的研究开发[D].北京:中国石油大学(北京),2007.

[35] JO Y,CHI T,RAY M B.Development of a post cyclone to impr-ove the efficiency of reserve flow cyclones[J].Powder Technology,2000,113:97-108.

[36] LIU Q,RAY M B.Recycling the flow of post-cyclone to increase the efficiency of reverse flow cyclone[J].Journal of Chemical and Engineering,2001,34(4):540-544.

[37] SALCEDO R L,PINHO M J.Piolt and industrial-scale experimental investigation of numerically optimized cyclones[J].Industrial and Engineering Chemistry Research,2003,42(1):145-154.

[38] 吴其玲.转炉煤气干法除尘系统温度控制策略研究[D].马鞍山:安徽工业大学,2016.

[39] 蔡南,邱国兴,刘越,等.转炉煤气净化回收技术及应用[J].冶金能源,2017,36(S1):98-101.

CAI Nan,QIU Guoxing,LIU Yue,et al.Purification and recovery technologies and their applications on converter gas[J].Energy for Metallurgical Industry,2017,36(S1):98-101.

[40] MI T,YU X M.Dust removal and desulphurization in a novel venture scrubber[J].Chemical Engineering and Processing,2012,62(9):159-167.

[41] 居勤章,王超,王舰波.宝钢高炉煤气湿法干法除尘系统对比分析[J].炼铁,2018,37(3):23-28.

JU Qinzhang,WANG Chao,WANG Jiaobo.Comparison and analysis of wet and dry dedusting system for BFG in Baosteel[J].Ironmaking,2018,37(3):23-28.

[42] 唐凤初.水喷射真空技术在30 MVA大电炉煤气系统的应用[J].铁合金,2019,50(5):33-34.

TANG Fengchu.Application of water jet vacuum technology in 30 MVA large electric furnace gas system[J].Ferro-Alloys,2019,50(5):33-34.

[43] 于利红.煤气化合成气初步净化技术进展及专利分析[J].煤化工,2019,47(5):68-71.

YU Lihong.Technology progress and patent analysis of the scrubber system in coal gasification syngas[J].Coal Chemical Industry,2019,47(5):68-71.

[44] 何广湘,杨索和,勒海波.气升式环流反应器的研究进展[J].化学工业与工程,2008,25(1):65-71.

HE Guangxiang,YANG Suohe,LE Haibo.Development of airlift loop reactors[J].Chemical Industry and Engineering,2008,25(1):65-71.

[45] 李俊峰.高温过滤用碳化硅多孔陶瓷结构设计与性能研究[D].北京:清华大学,2011.

[46] 王志军.陶瓷过滤器及金属滤芯在U-Gas气化装置中的应用[J].河南化工,2019,36(9):35-37.

WANG Zhijun.Application of ceramic filter and metal filter in U-gas gasification unit[J].Henan Chemical Industry,2019,36(9):35-37.

[47] FENG Jun,FAN Yiqun,QI Hong.Co-sintering synthesis of tub-ular bilayer alumina membrane[J].Journal of Membrane Science,2007,288:20-27.

[48] 刘平,蹇玥.基于陶瓷膜的高温除尘技术研究[J].中国装备工程,2017(6):92-93.

LIU Ping,JIAN Yue.Research on high temperature dust removal technology based on ceramic membrane[J].China Plant Engineering,2017(6):92-93.

[49] 刘侃,赵毅.高温除尘无机滤料国内外进展综述[J].环境工程,2017(6):69-72.

LIU Kan,ZHAO Yi.Review of inorganic filtration media for hot gas dedusting[J].Environmental Engineering,2017(6):69-72.

[50] 王传方,邓湘云,杨仁波,等.高温除尘用微粉SiC多孔陶瓷的制备和性能研究[J].硅酸盐通报,2012(31):1288-1293.

WANG Chuanfang,DENG Xiangyun,YANG Rengbo,et al.Preparation and properties study of SiC porous ceramic for purifying high temperature dusty gas[J].Bulletin of the Chinese Ceramic Society,2012(31):1288-1293.

[51] 丁国柱.高温除尘技术在煤气化工中的应用进展[J].煤炭加工与综合利用,2018(12):54-57.

DING Guozhu.Progress of high temperature dust removal technology and its application in gas chemical industry[J].Coal Processing & Comprehensive Utilization,2018(12):54-57.

[52] 颜深,孙国刚,孙占朋,等.颗粒床过滤除尘技术研究进展[J].化工进展,2017,36(9):3152-3163.

YAN Shen,SUN Guogang,SUN Zhanpeng,et al.Advances in research on granular bed filter for dust removal[J].Chemical Industry and Engineering Progress,2017,36(9):3152-3163.

[53] 颜学升,王助良,张敏,等.新型颗粒层的过滤性能[J].江苏大学学报(自然科学版),2009,30(5):491-495.

YAN Xueshen,WANG Zhuliang,ZHANG Min,et al.Filtration performance of a new granular layer[J].Journal of Jiangsu University(Natural Science Edition),2009,30(5):491-495.

[54] 孙国刚,詹敏述,颜深,等.煤、油页岩热解气颗粒床高温过滤研究初步[C]//中国(北京)国际过滤技术高峰论坛.北京:[s.n.],2015.

[55] 于春令,杨国华,王兴云.双层滤料颗粒床高温除尘技术及其在冶金炉窑中的应用[J].环境工程,2009,27(2):15-17.

YU Chunling,YANG Guohua,WANG Xingyun.Dual-layer granular bed filter for hot gas cleanup and its application in metallurgical furnaces[J].Environmental Engineering,2009,27(2):15-17.

[56] 刘今乾,郑化安,张生军,等.颗粒床过滤的工业化应用现状与前景[J].广州化工,2017,45(6):24-25.

LIU Jinqian,ZHENG Huaan,ZHANG Shengjun,et al.Industrial application and prospect of granular bed filters[J].Guangzhou Chemical Industry,2017,45(6):24-25.

[57] 郜时旺.移动床颗粒层过滤系统高温高压除尘研究[D].西安:西安交通大学,2002.

[58] BROWN R C,SHI H,COLVER G,et al.Similitude study of a mo-ving bed granular filter[J].Powder Technology,2003,138(2/3):201-210.

[59] ELHEDOK I A,WHITMER L,BROWN R C.The influence of granular flow rate on the performance of a moving bed granular filter[J].Powder Technology,2011,214(1):69-76.

[60] KUO J T,SMID J,HSIAU S S,et al.Stagnant zones in granular moving bed filters for flue gas cleanup[J].Filtration and Separation,1998,35(6):529-534.

[61] CHOU C S,YANG T L.Flow patterns and wall stresses in a moving granular filter bed with a curved symmetric louvered wall[J].Advanced Powder Technology,2005,16(5):451-471.

[62] 赵建涛,黄戒介,吴晋沪,等.错流移动颗粒床高温除尘模拟和操作特征分析[J].中国电机工程学报,2007,27(14):18-23.

ZHAO Jiantao,HUANG Jiejie,WU Jinhu,et al.Modeling and operating characteristic analysis of the moving granular bed for hot gas cleanup[J].Proceedings of the CSEE,2007,27(14):18-23.

[63] MIZUNO A.Electro precipitation[J].Transactions on Dielectrics and Electrical Insulation,2000,7(5):615-624.

[64] 陈泉霖.基于热解煤气的高温静电除尘技术研究[D].杭州:浙江大学,2020.

[65] 高燕军,王艳婷,巩丹卫.转炉煤气干法除尘系统低排放技术探讨[J].科技与创新,2018(17):82-83.

GAO Yanjun,WANG Yanting,GONG Danwei.Discussion on low emission technology of converter gas dry dedusting system[J].Science and Technology & Innovation,2018(17):82-83.

[66] VILLOT A,GONTHIER Y,GONZE E,et al.Separation of partic-les from syngas at high-temperatures with an electrostatic precipitator[J].Separation and Purification Technology,2012,92:181-190.

[67] 何毓忠,胡露钧,何海涛.煤的多联产项目中高温电除尘器的试验研究[J].山西焦煤科技,2013(8):8-10.

HE Yuzhong,HU Lujun,HE Haitao.Experimental study on high-temperature electrostatic precipitator in coal poly-generation project[J].Shanxi Coking Coal Science & Technology,2013(8):8-10.

[68] 柳佳佳.热解煤气高温放电特性及静电除尘实验研究[D].杭州:浙江大学,2018.

Research and application progress of coarse gas dust removal technology and equipment

移动阅读

RU Yi,ZHU Liyun,WANG Zhenbo,et al.Research and application progress of coarse gas dust removal technology and equipment[J].Clean Coal Technology,2021,27(6):22-30.