浮选尾煤再选技术研究现状及分析

0 引 言

炼焦煤是钢铁产业及国民经济发展的重要支撑。我国对炼焦煤资源的需求一直很大,但炼焦煤储量少、可选性差,国内炼焦煤可开采储量占煤炭可开采量不足30%[1]。由于大规模的开发与粗放式利用,焦煤和肥煤资源的耗竭速度明显大于其他煤炭资源,近年来炼焦煤进口量也逐渐增加[2],随着我国工业与社会的快速发展,炼焦煤资源的短缺更为突出,必须加强国内炼焦煤资源的保护性开采和利用[3]。为了资源的可持续发展,矿物资源的回收再利用越来越受到重视。在选矿领域,从尾矿中回收有价值金属和有用矿物,已经成为保证我国矿产资源可持续发展,提高金属矿综合回收水平的重要举措。在煤炭领域,随着我国原煤入选量的增加及原煤品质的变差,浮选尾煤量逐渐增加。2018年我国原煤入选率超过70%,其中炼焦煤原煤产量为10.85 亿t[4],浮选尾煤量占比如按2.5%~3.0%计算[5],目前我国浮选尾煤量在30 Mt/a左右。大量浮选尾煤堆积污染环境,若按精煤抽出率20%计算,则从浮选尾煤中可回收约6 Mt/a炼焦精煤,数量相当可观,因此从浮选尾煤中要资源是提高资源利用率和保证资源供给的重要途径。

近年来国内外围绕浮选尾煤再选回收精煤的研究热度不断增加,为推动浮选尾煤回收技术进步注入了新的活力,逐渐形成了以直接回收和解离 二次分选为途径的技术模式。笔者综述了近几年国内外浮选尾煤性质、回收方法、回收工艺研究进展,并探讨了主要存在的问题及其技术发展前景。

1 浮选尾煤特性

目前浮选尾煤性质分析主要集中在尾煤的粒度、密度方面,大多具有粒度小、灰分高的特点。SELÇUK等[6]分析了2个选煤厂的尾煤,发现<0.020 mm煤粒占比达到了76%和60%,灰分非常高。付晓恒等[7]分析田庄选煤厂浮选尾煤时发现<0.25 mm细粒级物料的灰分为45.89%,其中仍有54.11%的精煤。鹿倩倩[8]分析某选煤厂粒度在0.125~0.250 mm尾煤的灰分为25.80%。且对中间密度级物料进行充分解离,又可以释放更多的低灰精煤[9],因而回收浮选尾煤中有价值部分具有可行性。所以针对浮选尾煤再选难度较大,可选性分析是浮选尾煤再选前的首要步骤。

浮选尾煤中含有较多黏土类矿物,任瑞晨等[10]分析得到开滦集团某选煤厂浮选尾煤主要成分是煤和高岭石、伊利石等黏土类矿物。付元鹏等[11]利用XRD分析发现高岭石在各浮选产品中均有分布,且随浮选尾煤灰分增大,高岭石含量增多[12],尾煤中黏土矿物包覆在煤粒表面[13],为降低精煤灰分,有必要通过细磨使煤中黏土矿物与有机质分离[14]。

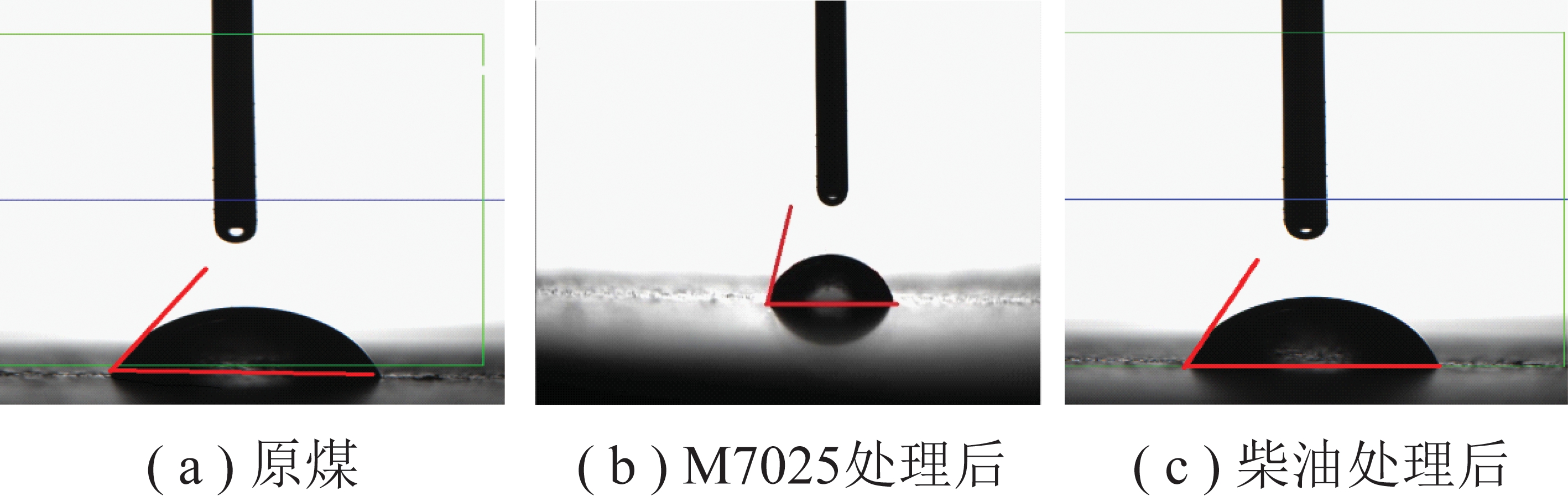

浮选尾煤表面性质研究相对较少,SHI等[15-16]再选浮选尾煤时,借助SEM分析观察到尾煤表面覆盖杂质减少时有利于浮选。胥萌[17]分析了张双楼浮选尾煤表面存在较多的C—O、C![]() O、—OH等亲水性官能团。而对于大多浮选尾煤回收方法往往忽略了煤泥表面性质分析,浮选尾煤表面性质的研究仍是提高精煤回收率的突破点。因此,要先进行浮选尾煤成分、粒度、密度、矿物赋存状态以及表面性质分析,了解浮选尾煤可选性,然后进行再选。

O、—OH等亲水性官能团。而对于大多浮选尾煤回收方法往往忽略了煤泥表面性质分析,浮选尾煤表面性质的研究仍是提高精煤回收率的突破点。因此,要先进行浮选尾煤成分、粒度、密度、矿物赋存状态以及表面性质分析,了解浮选尾煤可选性,然后进行再选。

2 浮选尾煤再选方法

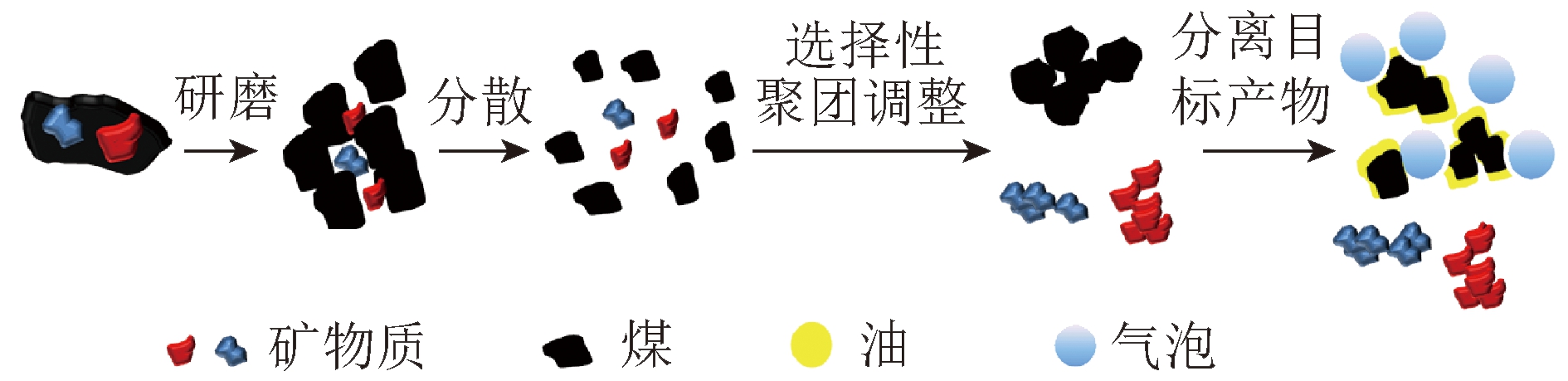

浮选尾煤再回收研究逐渐增多,国外对浮选尾煤的回收一般采用直接入选的方法,主要采用油团聚法、浮选法等。浮选尾煤研究主要集中在团聚剂、浮选药剂的开发创新来改善团聚和浮选效果最终提高精煤的回收率。目前我国浮选尾煤主要采用直接销售或掺入中煤成为电煤的方式。关于浮选尾煤再选的工业化应用还处于起步阶段,实施中的工业研究主要采用浮选柱或粗粒浮选的方法回收损失在浮选尾矿中已解离的可燃体资源。而解离-再选及微细粒再选方法的研究还处在实验室研究阶段。尾煤再选方法主要包括油团聚法、重选法、浮选法以及重选-浮选联合的方法。

2.1 油团聚法

油团聚法分选是以油为桥联剂根据颗粒表面疏水性差异进行团聚的方法,脱灰降硫效果好且回收率较高。油团聚工艺包括团聚-筛分法和团聚-浮选法,其中筛分法应用较为广泛。NETTEN和GALVIN[18]以煤油为团聚剂、山梨醇单油酸酯为乳化剂从灰分为42%的微细粒尾煤中回收了70%的精煤,且灰分在15%~17%。ÖZLEM和GALVIN[19]将有机溶剂萃取剂与煤油混合团聚灰分为49.60%的褐煤,精煤产率达到58.36%,灰分降低至10.33%。

传统油团聚方法主要侨联剂为烃类油,用量大、成本较高,不适用于浮选尾煤的回收,因此一些学者开始采用廉价烃类油降低生产成本。ÖZUM等[20]采用废葵花籽油,对土耳其某选煤厂的尾煤进行油团聚处理,灰分由54.6%降低至9.9%,回收了近50%的精煤。赵元成等[21]也证明了废弃植物油团聚是一种分选微细高灰煤泥的有效方法。团聚-筛分法是根据团聚颗粒大小进行分级,而当浮选尾煤中的极细精煤团聚不充分时难以通过筛分回收,ÖZÜM和USLU[22]采用团聚-浮选法时,可燃体回收率达到92.2%,将尾煤灰分降低了24.1%。VALDES 和GARCIA[23]将废弃的橄榄油与葵花子油以1∶1混合进行团聚,浮选后可以得到灰分29%左右的精煤,最理想状况下回收率可达到90%。

团聚-浮选法回收浮选尾煤有效提高了精煤产率,但细粒夹带会导致精煤灰分上升。对油团聚法辅以其他方法可改善这一问题。ÖZÜM和USLU[24]以石油为团聚油,Na2SiO3为分散剂减少煤粒表面煤泥覆盖,明显降低了团聚过程中煤泥夹带,降低精煤灰分。ERCAN和USLU[25]在油团聚前进行超声波处理,能去除煤表面上的氧化层,回收率提高到66.13%。

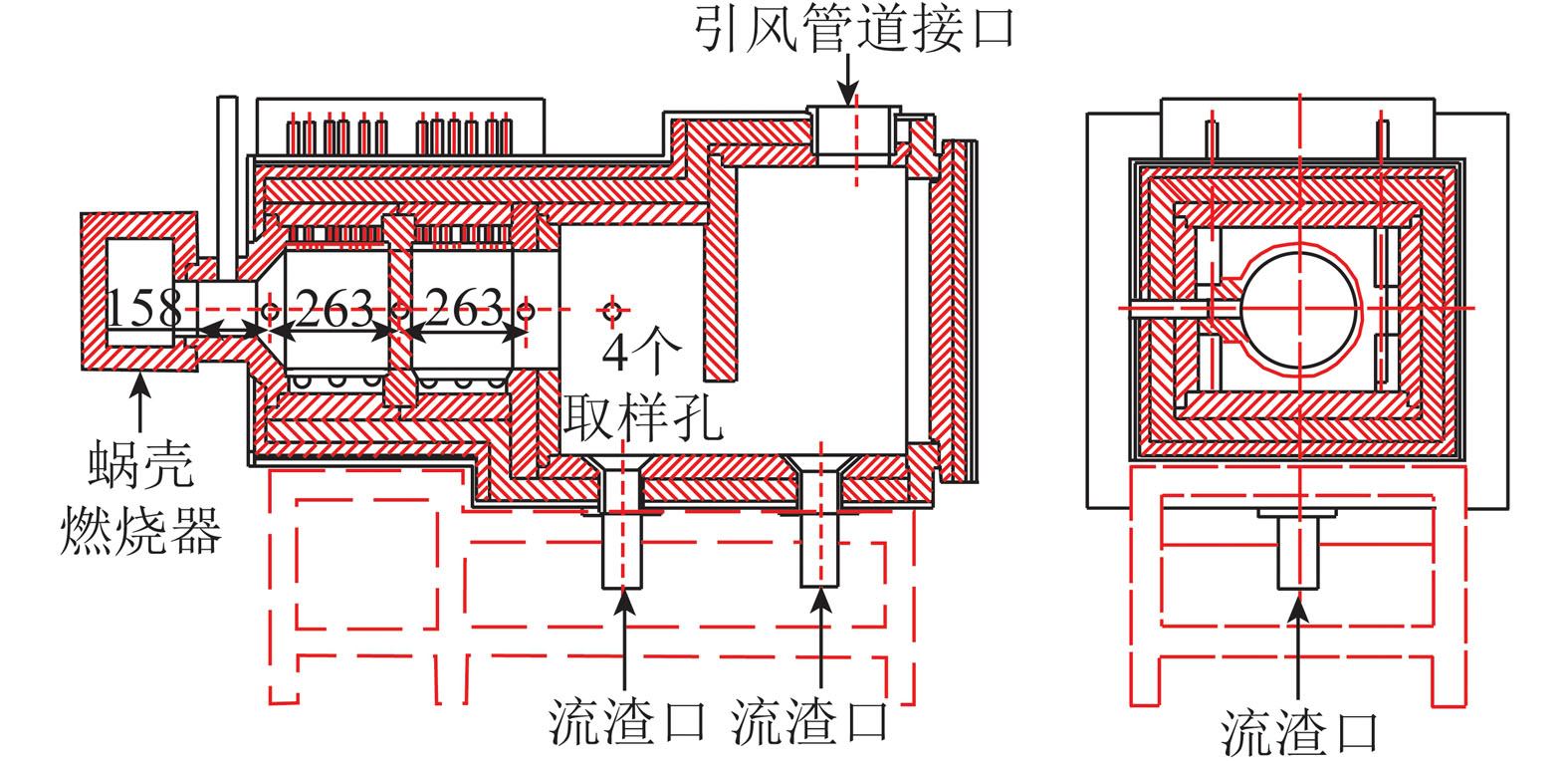

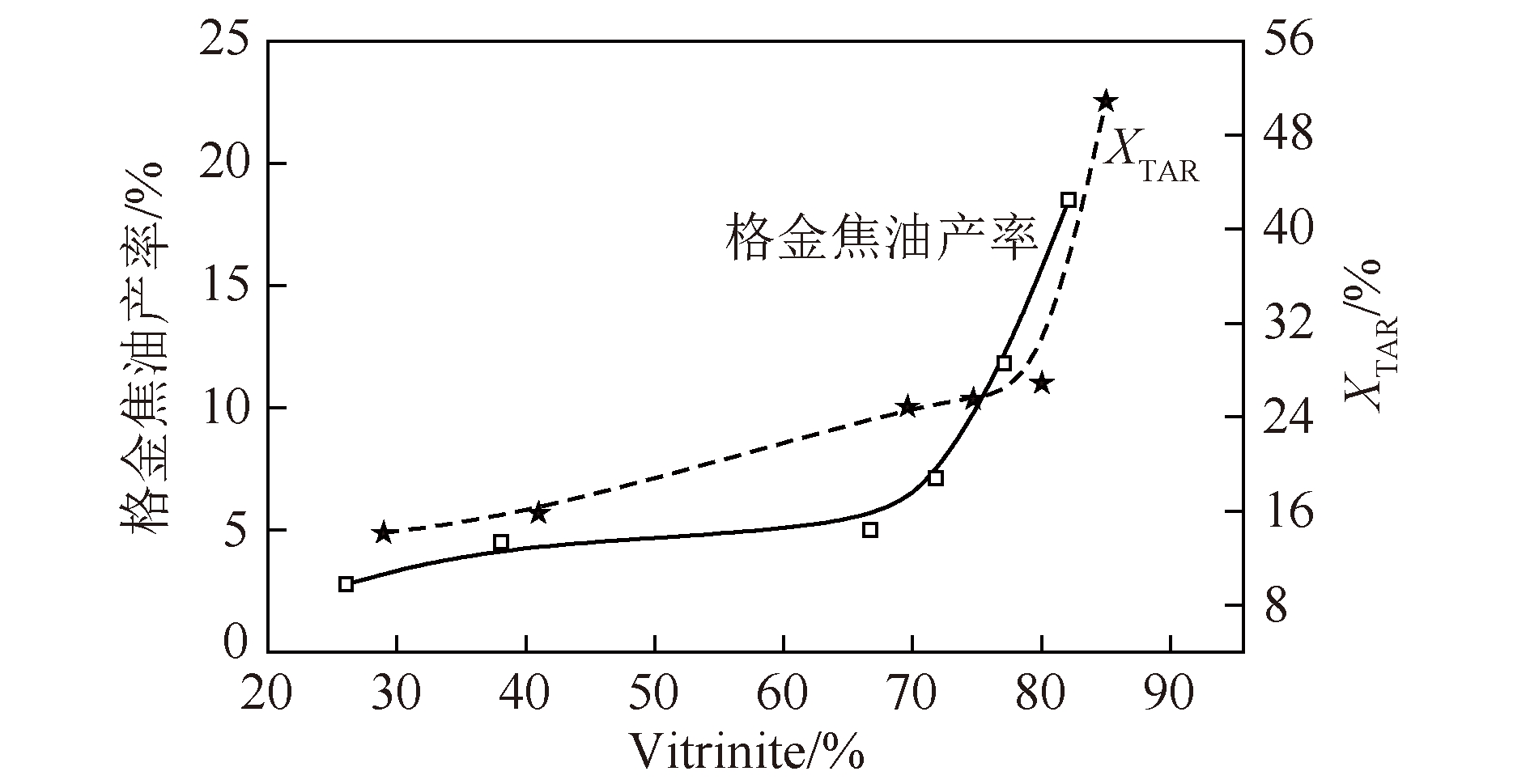

油团聚在浮选尾煤回收中的应用如图1所示,油团聚可以增大细粒精煤粒径使其充分回收,利用废弃植物油团聚也是环保低成本的回收方式。团聚法在探究开发团聚油的同时利用其他方法协助回收精煤效果显著,但WANG等[26]研究发现废植物油的表面性质和黏度会因废植物油种类不同而变化,因而废弃植物油的广泛应用还需进一步探究。

图1 油团聚法再选浮选尾煤流程

Fig.1 Process of reselection flotation tailings by oil agglomeration method

2.2 重选法

重选法是在重力场中根据矿物密度差异进行分离,对于浮选尾煤中粗粒煤泥具有较好的回收效果。重选法直接回收尾煤时产物灰分较高,安利军[27]采用小直径煤泥浓缩旋流器 电磁振动高频筛 煤泥离心机工艺回收尾煤后,将尾煤掺入中煤销售,使中煤产率提高了9.1%。采用浓缩旋流器浓缩 高频振动脱水筛脱水工艺回收粗煤泥[28],双鸭山矿业集团选煤厂从灰分63.06%浮选尾煤中分选出灰分47.84% 的粗煤泥作为中煤。边宇宏[29]针对钱家营矿选煤厂浮选尾煤灰分偏低提出了预先分级,经离心机脱水后得到灰分30.78%的粗粒煤泥,可将这部分粗煤泥掺入中煤。SELÇUK等[30]对某选煤厂尾煤采用分级-Knelson选矿机分选的工艺回收了81.61% 的精煤但总灰分达到45.61%。

重选前的脱泥可有效降低产物灰分。EYÜP和KOLTKA[31]利用水力分级旋流器脱泥-Knelson选矿机精选的工艺从灰分59.08%细粒尾煤中分选出灰分30.51%的精煤。ORUÇ等[32]对某选煤厂尾煤采用水力旋流器脱泥-Falcon选矿机再选工艺,在最佳条件下将尾煤灰分从66%降低至36%。根据重选理论,由于浮选尾煤粒度微细,需要加强离心分选的离场加速度才能达到按密度分离的效果。针对细粒矿物分选研发的多重力分离器(MGS)可用来处理细粒尾煤,在超重力场实现极细精煤分选。RAM和SURESH[33]使用多重力分离器从灰分33.5%的尾煤中回收了69.15%的精煤,灰分为16.24%,有效降低了精煤灰分。同样地,SELÇUK等[6]探究了MGS应用参数,将2种褐煤尾煤灰分降低至22%左右。

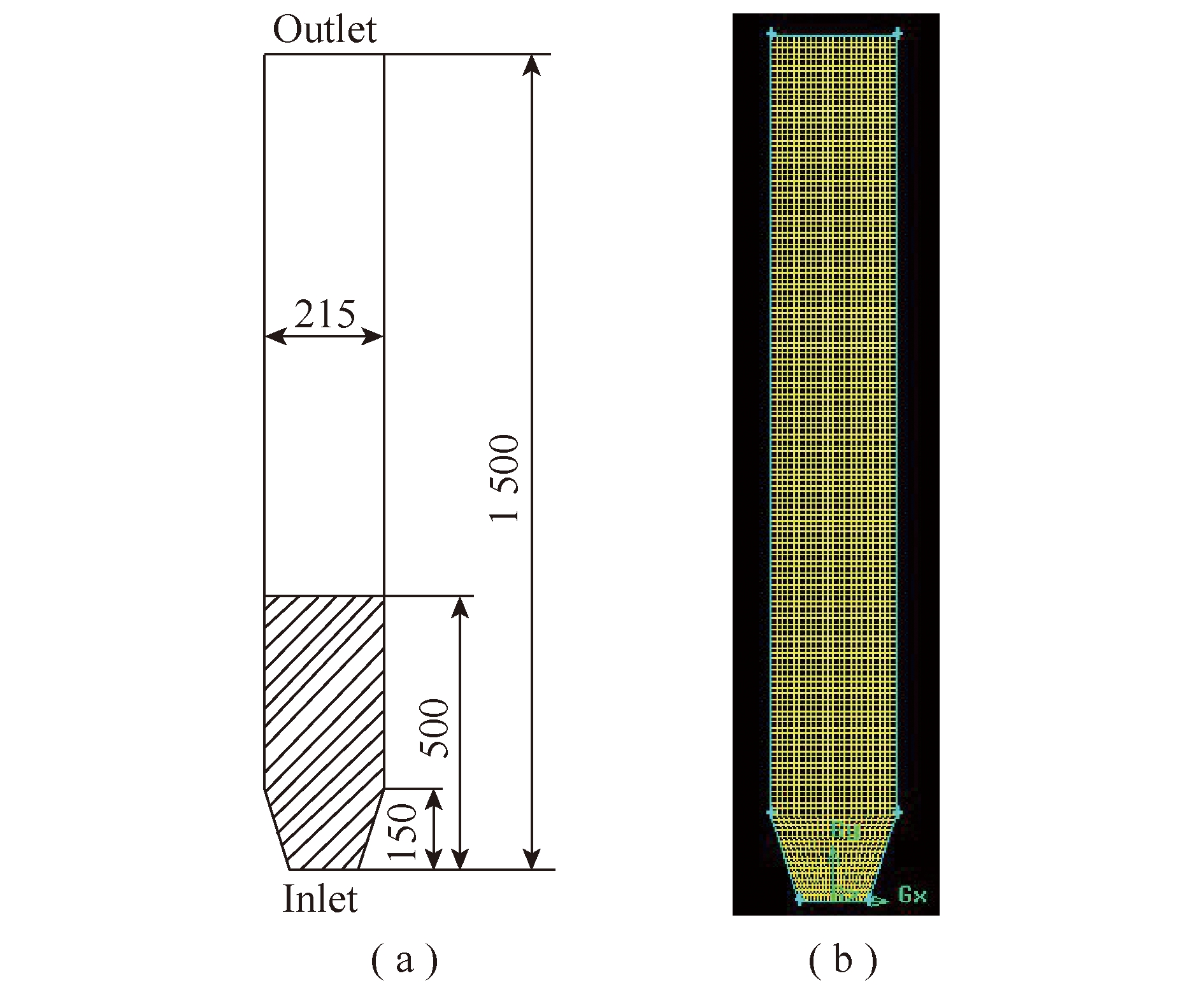

针对不同粒径煤泥可选择的重选设备较多。分级、脱泥等可以降低回收产物灰分,但无法回收极细精煤。多重力分离器作为专门处理细粒矿物的重选设备易获得低灰分精煤且环境污染小,但结构复杂,操作成本高以及最终产品含水量高,因而重选法主要适用于粗粒尾煤,因此要求精煤灰分较低时,重选法可用于浮选尾煤回收(图2)。

图2 重选法再选浮选尾煤流程

Fig.2 Process of reselection flotation tailings by gravity separation

2.3 浮选法

浮选法是利用煤与矸石表面物理化学性质的差异进行分选的方法,适合分选粒度较小的煤泥。由于一次浮选的不充分性,考虑再次浮选回收损失的精煤。

根据浮选尾煤灰分高、解离不充分的特性优化浮选工艺流程可以达到较好的分选效果。脱泥可以提高煤泥可浮性等级,任瑞晨等[10]对某高灰细泥煤进行脱泥后入浮,发现浮选精煤产率较脱泥前提高了8.91%。JIANG等[34]采用第1阶段快速浮选和第2阶段脱泥浮选,得到精煤灰分为7.8%、可燃体回收率为80%。温雪峰等[35]论述了浮选尾煤脱泥后再浮选效果明显。浮选入料中含有>0.5 mm粗颗粒精煤时,会损失在浮选尾煤中[36],付余和于孝元[37]探究了浮选尾煤最佳磨矿时间为3 min,磨矿后进行脱泥-浮选有效提高了精煤产率[38]。于跃先等[39]对钱家营选煤厂采用了“反浮选—磨矿—再选”的工艺流程,得到了灰分13.96%,产率25.96%的精煤。黄根和宋志浩[40]对山西某选煤厂的浮选尾煤样品制定了筛分脱泥—粗选—粗精煤磨矿精选的再选工艺,从灰分46.47%的浮选尾煤中再选出产率25.32%,灰分9.38%的精煤,证明根据浮选尾煤特性分析制定工艺流程的必要性。

浮选药剂的改性优化弥补了传统捕收剂分散性差、药耗高、选择性差的特点。JORGE等[41]比较了3种类型的起泡剂和捕收剂的浮选性能,最佳组合MIBC-柴油回收浮选尾煤时,可燃体回收率约为65%且精煤灰分低于10%。SIS等[42]使用脂肪酸型离子捕收剂替代常规烃类油捕收剂,将尾煤灰分从46.1%降低至13%。SHI等[15]证实了添加六偏磷酸钠作为抑制剂也可降低精煤灰分。

将新兴技术应用于浮选明显提高了精煤产率,LI等[16]发现,超声波处理后的浮选尾煤表面杂质减少,经浮选得到的精煤灰分降低,可燃体回收率明显提高。根据浮选尾煤表面性质选定适用捕收剂非常重要,AN等[43]使用疏水性聚苯乙烯纳米颗粒做捕收剂可从高灰煤泥中回收近80%的低灰分精煤。WANG等[44]采用低温空气等离子体对捕收剂进行改性处理,药剂中的极性成分可有效覆盖煤表面含氧官能团,改善低品位煤泥可浮性,胥萌[17]将其用于张双楼浮选尾煤回收,等离子体处理后的十二烷用量达到7.5 kg/t时,精煤产率和可燃体回收率分别达到50.55%、72.16%。

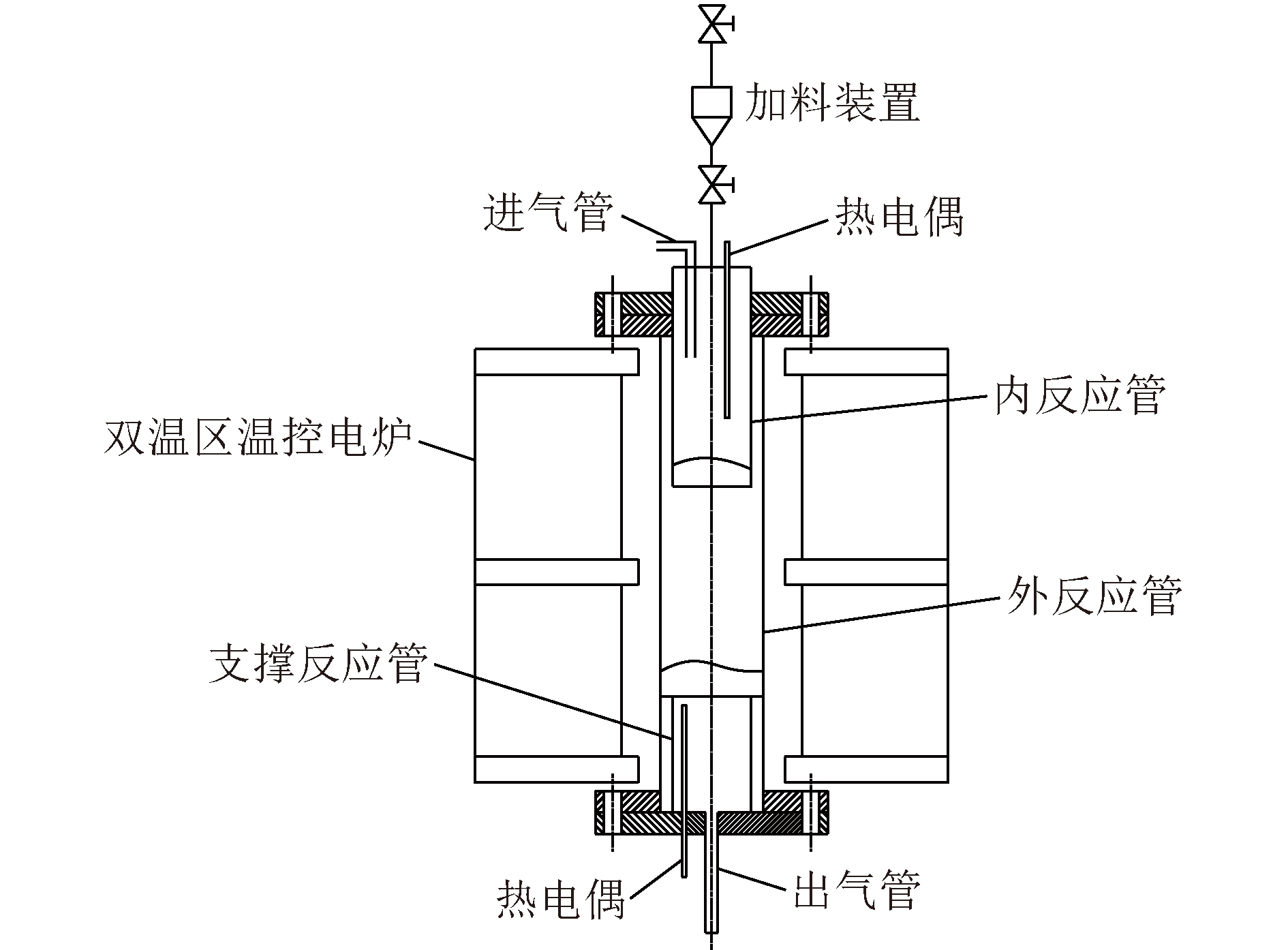

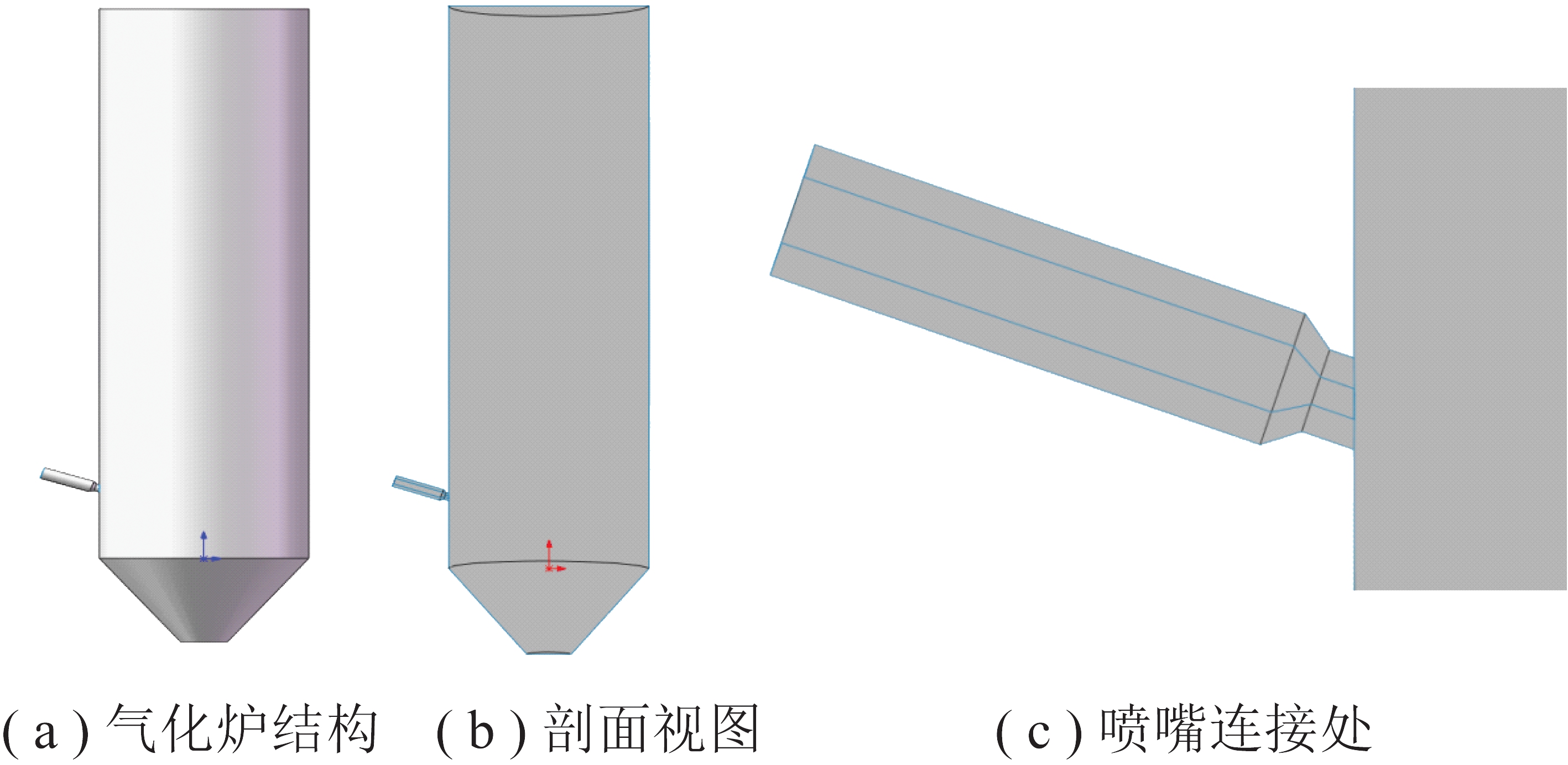

针对浮选尾煤难选的特点,通过磨矿、脱泥的方法可使浮选入料充分解离、降低黏土含量,从而提高浮选尾煤再浮选回收的效果。通过超声波处理可以清洁煤泥表面,等离子体处理捕收剂可以获得杂极性捕收剂,有效提高浮选效率(图3)。而对于浮选尾煤表面性质的研究可以进一步从理论上解释反应机理,为新技术广泛应用提供可能。因此新兴技术用于浮选尾煤仍有较大的创新发展空间。

图3 浮法再选浮选尾煤流程

Fig.3 Process of reselection flotation tailings by flotation

2.4 重选-浮选联合法

针对浮选尾煤同时存在煤的富生体粗颗粒及解离后细粒煤泥的情况,一些学者提出采用重选排矸与细粒煤泥浮选联合的方法,并进行了工业实践。郭敬和刘远望[45]对霍州煤电集团选煤厂的浮选尾煤泥再选回收时先分级,粗粒级煤泥利用旋流器重选回收,细粒级煤泥则通过浮选回收,有效提高了分选精度。YANG等[13]通过重选—磨矿—浮选的方法从灰分高于49%的浮选尾煤中回收了灰分低于12.5%的精煤。秦涛[46]将介休选煤厂外排煤泥进行分级入选,>0.061 mm煤泥采用旋流器分选;<0.061 mm煤泥采用多次浮选流程,分选出灰分小于10%的精煤。段海霞[47]将浮选尾煤由分级筛分级后,筛上物经重介旋流器分选出灰分10%的粗粒精煤,筛下物通过浮选得到灰分15%的末精煤。

重选-浮选流程联合对煤泥粒度变化的适应性强,分级入选使煤泥的回收更有针对性,同时使重选、浮选的效果最优化。但涉及到的分选设备相对较多,精煤回收率提高的同时也应考虑投资成本。

3 结 语

为了解决炼焦煤资源紧张的问题,有必要从浮选尾煤中充分回收炼焦煤。浮选尾煤可选性差,因而浮选尾煤低成本回收具有一定难度。综合分析浮选尾煤组分、可选性以及矿物赋存状态是尾煤回收的必要前提,以确定较合理的回收方案。油团聚法是一种直接回收浮选尾煤的方法,应用相对简单,团聚油为废弃植物油时,成本低且绿色环保,但是针对废弃植物油的性质研究较少且不同的废弃植物油团聚效果还有待进一步验证。重选法回收浮选尾煤主要采用设备联合方法,一般适用于粗粒煤泥分选且回收的精煤灰分相对较高。重选-浮选联合法可得到较低灰分精煤,但增加了回收成本。浮选法涉及影响因素较多因而回收浮选尾煤存在更多可能性。解离 二次分选的模式在再选浮选尾煤中应用较多,为浮选煤泥创造了新的浮选环境,超声波、等离子体处理煤泥或捕收剂的新方法为再选浮选尾煤提供了新思路,加大煤泥表面性质的研究可使其处理浮选尾煤具有广阔的应用前景。

[1] 涂由亮.炼焦煤国内需求情况及进口对策研究[J].现代经济信息,2019(16):138.

TU Youliang.Research on domestic demand of coking coal and import countermeasures[J].Modern Economic Information,2019(16):138.

[2] 张恒,王训练.我国焦煤资源供需形势及价格影响因素分析[J].中国矿业,2019,28(4):1-6.

ZHANG Heng,WANG Xunlian.Analysis of supply and demand situation and price influence factors of coking coal resources in China[J].China Mining Magazine,2019,28(4):1-6.

[3] 李丽英.我国炼焦煤中长期供需预测研究[J].煤炭工程,2019,51(7):150-155.

LI Liying.Research on forecast of supply and demand of coking coal in medium and long term in China[J].Coal Engineering,2019,51(7):150-155.

[4] 宋璇,彭垠,巩林盛.化学脱灰在稀缺炼焦煤中煤再选领域的研究与前景探讨[J].煤炭技术,2020,39(8):202-205.

SONG Xuan,PENG Yin,GONG Linsheng.Research and prospect in coal reprocessing field of chemical deashing in rare coking coal[J].Coal Technology,2020,39(8):202-205.

[5] 柳树成,舒新前,许泽胜.选煤厂浮选尾煤资源化利用技术分析[J].选煤技术,2013(3):89-93.

LIU Shucheng,SHU Xinqian,XU Zesheng.Technical analysis of utilization of flotation tailings[J].Goal Preparation Technology,2013(3):89-93.

[6] SELÇUK Özgen,MALKOÇ Özkan,DOGANCIK Ceyda,et al.Optimization of a multigravity separator to produce clean coal from Turkish lignite fine coal tailings[J].Fuel,2011,90(4):1549-1555.

[7] 付晓恒,何为军,王新文,等.一种新的浮选尾煤高附加值综合利用技术[J].中国矿业大学学报,2005(6):62-65.

FU Xiaohen,HE Weijun,WANG Xinwen,et al.A novel technology of profitably comprehensive utilization of flotation tailing[J].Journal of China University of Mining & Technology,2005(6):62-65.

[8] 鹿倩倩.浮选尾煤再选的试验研究[J].山西化工,2018,38(2):27-29.

LU Qianqian.Experimental study on flotation tailings re-election[J].Shanxi Chemical Industry,2018,38(2):27-29.

[9] 蔡念庚,刘瑞山,桂夏辉.高灰难选煤浮选降灰试验研究[J].选煤技术,2015(3):21-25.

CAI Niangeng,LIU Ruishan,GUI Xiahui.Experimental study on ash reduction of hard-to-separate and high-ash coal by flotation[J].Goal Preparation Technology,2015(3):21-25.

[10] 任瑞晨,陈康,王国良,等.浮选尾煤脱泥再选及其可浮性评价[J].洁净煤技术,2017,23(6):32-37.

REN Ruichen,CHEN Kang,WANG Guoliang,et al.Recleaning of coal flotation tailings desliming and floatability evaluation[J].Clean Coal Technology,2017,23(6):32-37.

[11] 付元鹏,张秀文,董宪姝,等.基于XRD分析高岭石在浮选尾煤中分布规律[J].矿产综合利用,2017(2):79-84.

FU Yuanpeng,ZHANG Xiuwen,DONG Xianshu,et al.Study on distribution law of kaolinite in flotation tailings based on X-Ray diffraction analysis[J].Multipurpose Utilization of Mineral Resources,2017(2):79-84.

[12] 李晶.浮选过程中煤中矿物质的迁徙规律[J].煤矿现代化,2020(2):102-105.

LI Jing.The rules of mineral migration in coal on flotation[J].Coal Mine Modernization,2020(2):102-105.

[13] YANG Zili,XIA Yangchao,WEI Changjie,et al.New flotation flowsheet for recovering combustible matter from fine waste coking coal[J].Journal of Cleaner Production,2019,225(10):209-219.

[14] 杨巧文,王祖讷.先进的尾煤物理精选方法研究及评价[J].煤炭科学技术,2000,28(5):24-26.

YANG Qiaowen,WANG Zune.Study and evaluation of advanced physical fine preparation method for tailings[J].Coal Science and Technology,2000,28(5):24-26.

[15] SHI Changliang,CHENG Gan,WANG Shengnan.Optimization of coal washery tailings by flotation process[J].Energies,2019,12(20):3956.

[16] LI Chenwei,DONG Lunan,ZHANG Haijun.Recovery of clean coal from tailings by flotation with aid of ultrasonic[J].Energy Sources,Part A:Recovery,Utilization,and Environmental Effects,2018,40(3):373-379.

[17] 胥萌.等离子体制备的捕收剂与低阶煤作用机理及应用[D].徐州:中国矿业大学,2019.

[18] NETTEN K Van,GALVIN K-P.Rapid beneficiation of fine coal tailings using a novel agglomeration technology[J].Fuel Processing Technology,2018,176:205-210.

[19] ÖZLEM Kaya,ARI Mü erref.The effects of a novel bridging liquid mixtures on lignite enrichment using the oil agglomeration process[J].International Journal of Coal Preparation and Utilization,2019,39(6):293-301.

erref.The effects of a novel bridging liquid mixtures on lignite enrichment using the oil agglomeration process[J].International Journal of Coal Preparation and Utilization,2019,39(6):293-301.

[20] ÖZÜM Ya ar,USLU Tuncay,

ar,USLU Tuncay, AHINOGLU Ercan.Fine coal recovery from washery tailings in Turkey by oil agglomeration[J].Powder Technology,2018,327:29-42.

AHINOGLU Ercan.Fine coal recovery from washery tailings in Turkey by oil agglomeration[J].Powder Technology,2018,327:29-42.

[21] 赵元成,沙杰,管雯瑞,等.废弃植物油团聚法分选微细难浮煤泥的试验研究[J].中国煤炭,2018,44(8):110-113,135.

ZHAO Yuancheng,SHA Jie,GUAN Wenrui,et al.Experimental study on sorting fine and floating coal slurry by agglomeration of abandoned vegetable[J].China Coal,2018,44(8):110-113,135.

[22] ÖZÜM Yasar,USLU Tuncay.Use of aggloflotation for fine coal recovery from washery tailings[J].International Journal of Coal Preparation and Utilization,2019,39(12):1-25.

[23] VALDES A,GARCIA A.On the utilization of waste vegetable oils(WVO)as agglomerants to recover coal from coal fines cleaning wastes(CFCW)[J].Fuel,2006,85(5/6):607-614.

[24] ÖZÜM Yasar,USLU Tuncay.Effect of a dispersant agent in fine coal recovery from washery tailings by oil agglomeration(preliminary study)[J].IOP Conference Series:Earth and Environmental Science,2017,95:42057.

[25] ERCAN Sahinoglu,USLU Tuncay.Increasing coal quality by oil agglomeration after ultrasonic treatment[J].Fuel Processing Technology,2013,116:332-338.

[26] WANG Q,KASHIWAGI N,APAER P,et al.Recovery of combustible matter from waste fine Chinese coals by a waste vegetable oil agglomerating process and its combustion characteristics[J].Energy and Sustainability,2011:327-338.

[27] 安利军.东曲矿选煤厂尾煤回收系统技术改造[J].山西焦煤科技,2016(S1):85-88.

AN Lijun.Technical reform of tail coal recovery system in Dongqu Coal Preparation Plant[J]Shanxi Coking Coal Science & Technology,2016(S1):85-88.

[28] 李伟初,王继明.回收浮选尾煤中粗煤泥的实践[J].煤质技术,2004(5):28-29.

LI Weichu,WANG Jiming.Practice of recovering coarse slime from flotation tailings[J].Coal Quality Technology,2004(5):28-29.

[29] 边宇宏.钱家营矿选煤厂浮选尾煤回收工艺改造[J].煤炭加工与综合利用,2013(1):18-20.

BIAN Yuhong.Reconstruction of flotation tail coal recovery process in Qianjiaying Coal Preparation Plant[J].Coal Processing & Comprehensive Utilization,2013(1):18-20.

[30] SELÇUK Özgen,ARSOY Zeyni,ERSOY Bahri,et al.Coal recov-ery from coal washing plant tailings with Knelson concentrator[J].International Journal of Coal Preparation and Utilization,2019,39(9):1-11.

[31] SABAH Eyüp,KOLTKA Selçuk.Separation development studies on the beneficiation of fine lignite coal tailings by the knelson concentrator[J].Energy & Fuels,2014,28(7):4819-4827.

[32] ORUÇ Filiz,SELÇUK Özgen,EYÜP Sabah.An enhanced-gravity method to recover ultra-fine coal from tailings:Falcon concentrator[J].Fuel,2010,89(9):2433-2437.

[33] RAM Chandra Chaurasia,SURESH Nikkam.A suitable process for clean coal recovery from tailing pond deposits[J].Energy Sources,Part A:Recovery,Utilization,and Environmental Effects,2016,38(23):3435-3439.

[34] JIANG K,DICKINSON J-E,GALVIN K-P.Two-stage fast flotation of coal tailings using reflux flotation[J].Minerals Engineering,2016,98:151-160.

[35] 温雪峰,李昌平,关嘉华,等.浮选尾煤煤泥水特性及沉降药剂的选择性研究[J].煤炭工程,2004(2):55-57.

WEN Xunfeng,LI Changping,GUANG Jiahua,et al.Study on the slurry characteristics and the choice of regime of agents of slurry sedimentation of Chengjiao Coal Preparation[J].Coal Engineering,2004(2):55-57.

[36] 李毅红,杨伟桥,谢永鑫,等.某炼焦煤选煤厂浮选尾煤再选的试验研究[J].煤炭加工与综合利用,2020(2):18-22.

LI Yihong,YANG Qiaowei,XIE Yongxin,et al.Experimental study on flotation tailing coal reselection in a coking coal preparation plant[J].Coal Processing & Comprehensive Utilization,2020(2):18-22.

[37] 付余,于孝元.某炼焦煤选煤厂浮选尾煤再选实验研究[J].内蒙古煤炭经济,2020(5):59-61.

FU Yu,YU Xiaoyuan.Experimental study on flotation tailings reprocessing in a coking coal preparation plant[J]Inner Mongolia Coal Economy,2020(5):59-61.

[38] 任瑞晨,宋金虎,程明,等.低灰浮选尾煤的磨矿脱泥浮选工艺试验研究[J].煤炭学报,2015,40(5):1143-1147.

REN Ruichen,SONG Jinhu,CHENG Ming,et al.Experimental study on flotation technique of low ash flotation tailings by grinding and desliming[J].Journal of China Coal Society,2015,40(5):1143-1147.

[39] 于跃先,马力强,张仲玲,等.浮选尾煤再选试验研究[J].煤炭工程,2014,46(4):109-111.

YU Yuexian,MA Liqiang,ZHANG Zhongling,et al.Experimental study on recleaning of coal flotation tailings[J].Coal Engineering,2014,46(4):109-111.

[40] 黄根,宋志浩.浮选尾煤再选试验研究[J].煤炭技术,2015,34(9):298-300.

HUANG Gen,SONG Zhihao.Experimental study on reseparation of floatation tail coal[J].Coal Technology,2015,34(9):298-300.

[41] JORGE Pi eres,BARRAZA Juan,GARC

eres,BARRAZA Juan,GARC A Edward,et al.Evaluation of the flotation of a refuse tailing fine coal slurry using release analysis[J].Ingeniería y Competitividad,2018,20(1):75-81.

A Edward,et al.Evaluation of the flotation of a refuse tailing fine coal slurry using release analysis[J].Ingeniería y Competitividad,2018,20(1):75-81.

[42] SIS H,OZBAYOGLU G,SARIKAYA M.Utilization of fine coal tailings by flotation using ionic reagents[J].Energy Sources,2004,26(10):941-949.

[43] AN Maoyan,LIAO Yinfei,GUI Xiahui,et al.An investigation of coal flotation using nanoparticles as a collector[J].International Journal of Coal Preparation and Utilization,2020,40(10):679-690.

[44] WANG Dapeng,XU Meng,HE Jingfeng,et al.Flotation of low rank coal using dodecane after pretreatment by dielectric barrier discharge(DBD)air plasma[J].Fuel,2019,251:543-550.

[45] 郭敬,刘远望.浮选尾煤泥再分选回收工艺在霍州煤电集团的实践[J].煤炭加工与综合利用,2018(9):17-23.

GUO Jing,LIU Yuanwang.Practice of flotation separation and recovery process of coal slurry in Huozhou Coal Electricity Group[J].Coal Processing & Comprehensive Utilization,2018(9):17-23.

[46] 秦涛.介休选煤厂从浮选尾煤中回收精煤的实验研究[J].煤炭加工与综合利用,2014(11):9-11.

QIN Tao.Experiment study of recovering concentrate from flotation tailing at Jiexiu Coal Preparation Plant[J].Coal Processing & Comprehensive Utilization,2014(11):9-11.

[47] 段海霞.汾西矿业集团选煤厂从浮选尾煤中再回收精煤的实践[J].选煤技术,2010(6):47-49.

DUAN Haixia.Practice of recovering cleaned coal from floatation tail coal in Fenxi Mining Group coal preparation Plant[J].Coal Preparation Technology,2010(6):47-49.

Technical research status and analysis of flotation tailings reselection

移动阅读

LI Wengxiu,ZHANG Guodong,WANG Dapeng.Technical research status and analysis of flotation tailings reselection[J].Clean Coal Technology,2021,27(6):53-58.