燃煤机组耦合蒸气干化污泥能耗特性试验

0 引 言

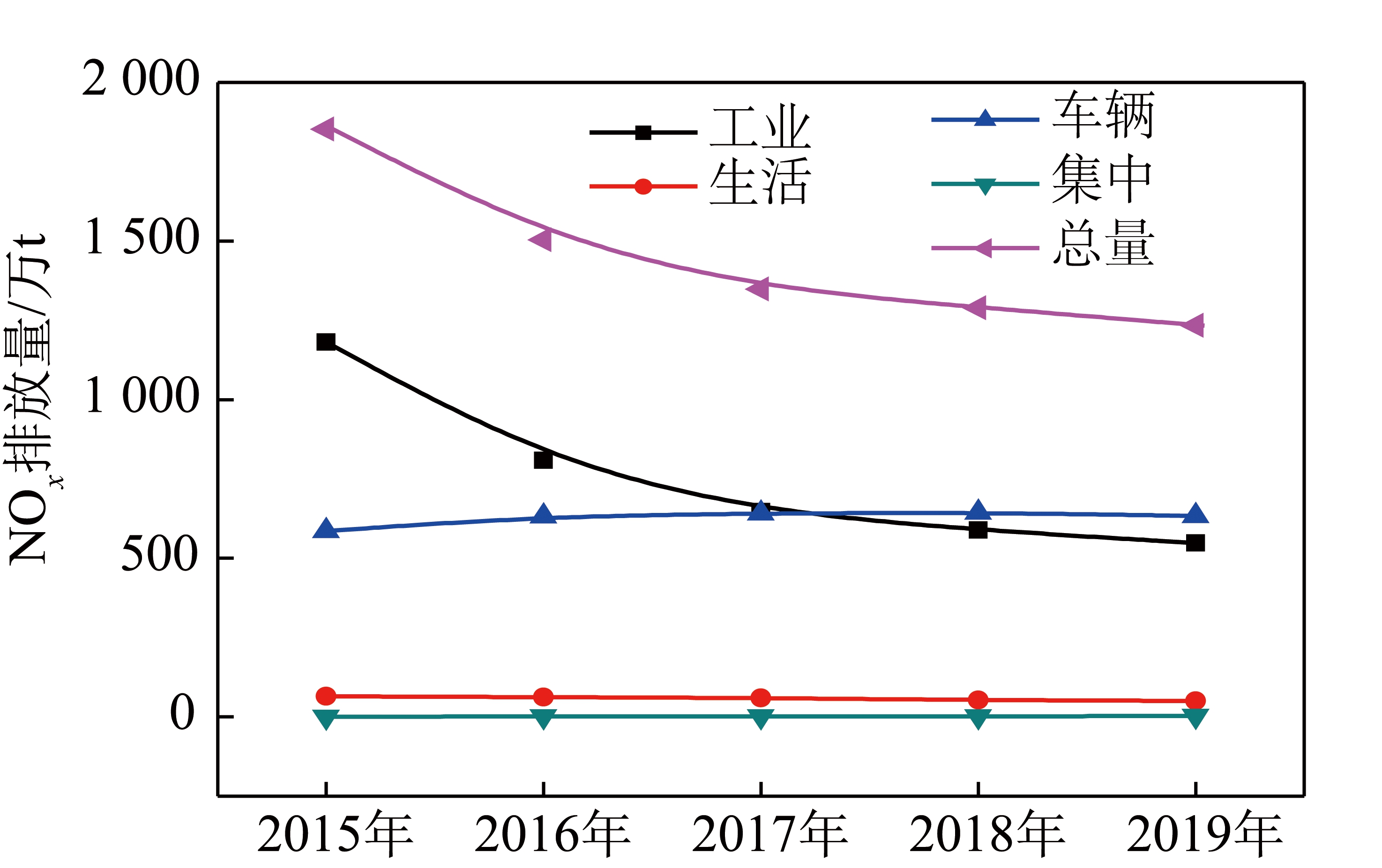

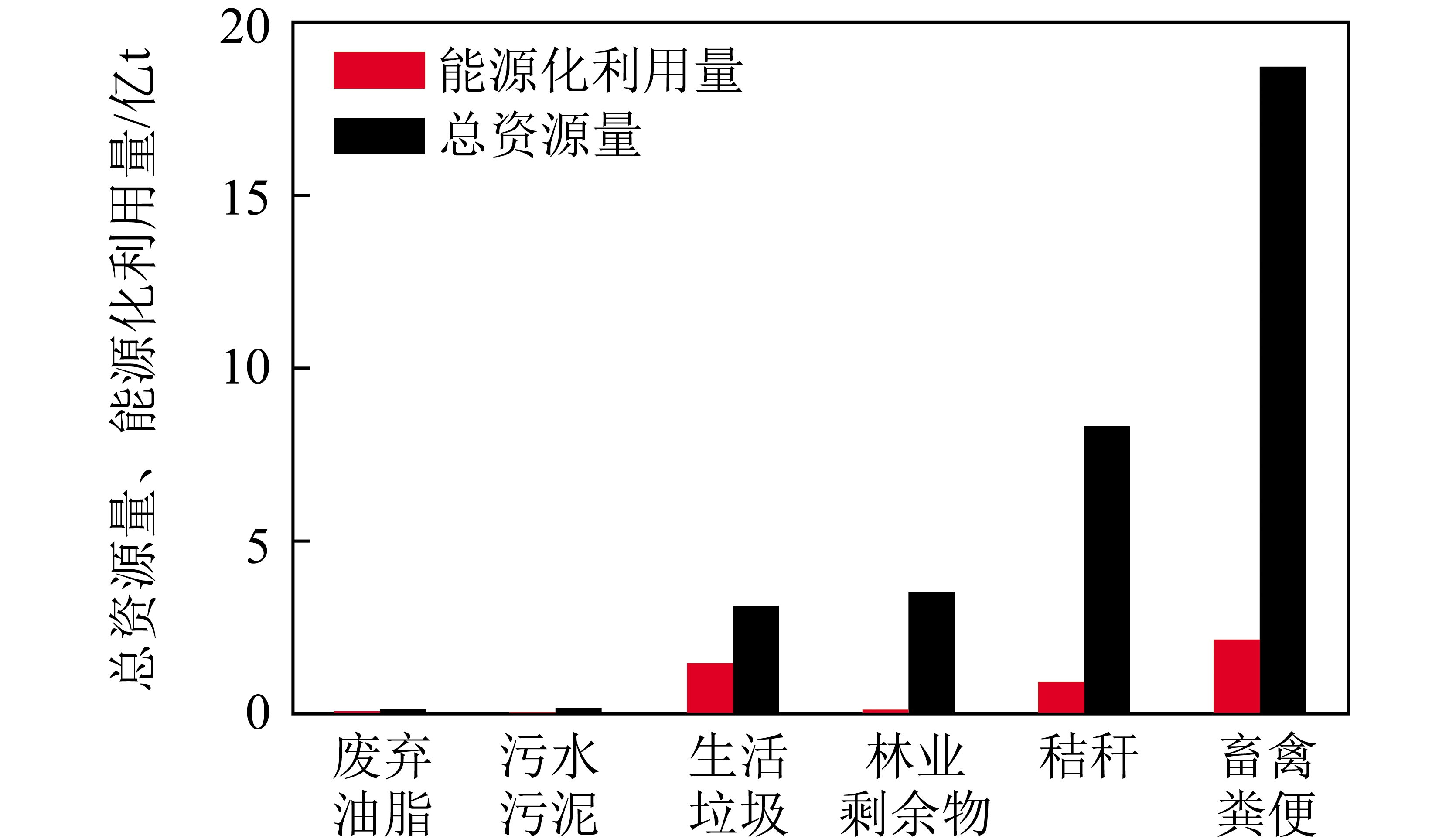

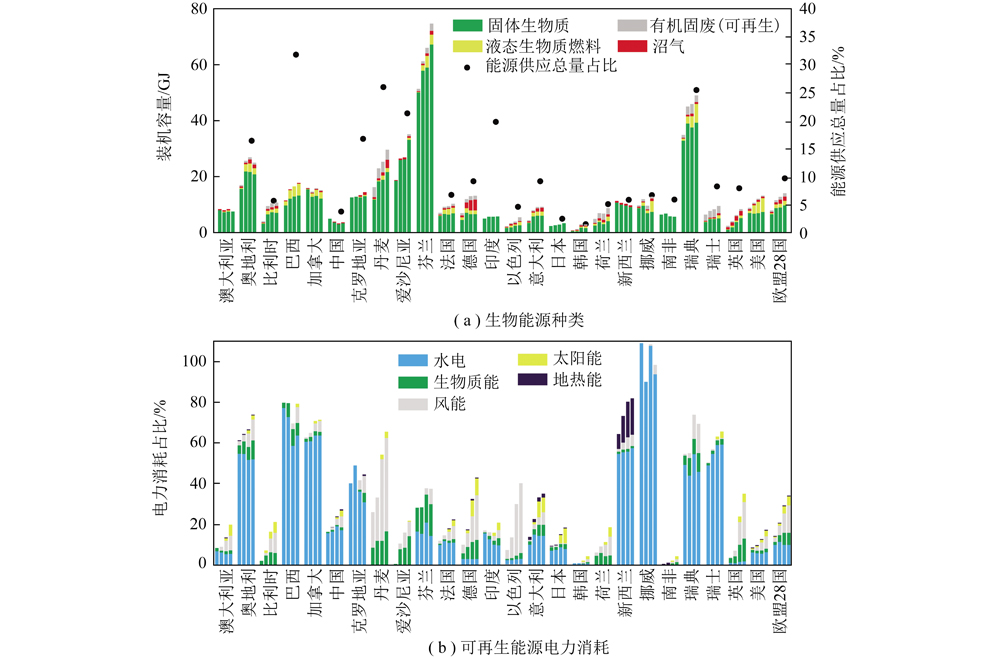

“十四五”期间,我国将构建清洁化能源电力结构,煤电定位将由电量型电源向电力型电源转变。煤电主动提升燃料灵活性是建立清洁低碳能源体系的重要举措,也是实现自身转型发展的重要方向。污泥作为污水处理厂的副产物,富集了污水中各种污染物,包含寄生虫卵、病原微生物和有毒重金属等[1]。燃煤耦合污泥发电技术是成熟的污泥处理利用技术,依托煤电高效发电系统和污染物集中治理设施,实现污泥的减量化、稳定化、无害化和资源化处理,促进电力行业低碳化、清洁化发展[2-4]。目前,常见的燃煤机组掺烧污泥方式主要分为污泥直接掺烧、污泥干化掺烧[5]。污泥干化掺烧工艺可有效避免污泥直接掺烧时存在的制粉系统堵塞、燃烧稳定性降低、污泥处置量小等缺点。污泥干化工艺包括热干化、生物质干化、太阳能干化等,其中,生物质干化和太阳能干化工艺能耗较低但受制因素较多,热干化工艺应用最成熟且广泛[6]。污泥热干化技术主要分为直接干化、间接干化、直接-间接联合干化[7],其中,蒸气间接干化技术具有处置量大、损失小、适应性强等优势,应用较广泛[8]。

干污泥燃烧过程大体可以划分为脱挥发分、挥发分燃烧、焦炭燃烧3个阶段[9-11]。IM等[12]利用热重分析法对比了干污泥、木屑、烟煤的燃烧特性,发现干污泥的主失重峰值温度为250~500 ℃,与木屑的主失重峰值温度有一定重合。成明锴等[13]研究了污泥阴燃特性,发现自持阴燃过程可以划分预热、引燃、自持阴燃、燃尽4个阶段。FANG等[14]研究表明综合燃烧指数不适用于评价污泥的燃烧特性。TAN等[15]利用数值模拟方法研究了某100 MW煤粉炉掺烧半干污泥的燃烧特性,发现半干污泥掺烧比例大于10%时着火及燃烧特性均呈下降趋势。孟涛等[16]利用数值模拟方法研究了某600 MW煤粉炉二次配风对污泥掺烧特性的影响,发现束腰配风方式下锅炉整体性能最佳,炉膛出口温度受影响较小且NOx排放量最低。张成等[17]分析某420 t/h煤粉炉掺烧干污泥能效时发现锅炉![]() 效率随干污泥掺烧比例的增加呈先增大后减小的趋势。干化机是实现污泥干化的重要环节,其能耗水平直接影响机组能耗水平。毛梦梅等[18]研究薄层污泥干化机处置污泥时发现过分追求污泥干化程度不利于系统节能和稳定运行,污泥干化至30%含水率时系统整体运行最佳。利用废热能梯级利用可以降低污泥干化能耗,蒸气单耗可降低36.2%,大幅度降低污泥干化成本[19]。聂鑫等[20]分析了燃煤耦合污泥加压热水解系统发电的经济性,表明污泥水解温度200 ℃时系统收益最大。燃煤耦合蒸气干化污泥发电机组能耗水平直接影响电厂的污泥处置成本。王一坤等[21]和王志超等[22]通过热力计算分析了污泥干化、褐煤干燥等对机组发电煤耗的影响,但鲜见关于蒸气干化污泥对机组供电煤耗的影响研究。此外,蒸气干化污泥对机组能耗水平的影响仍需试验验证。

效率随干污泥掺烧比例的增加呈先增大后减小的趋势。干化机是实现污泥干化的重要环节,其能耗水平直接影响机组能耗水平。毛梦梅等[18]研究薄层污泥干化机处置污泥时发现过分追求污泥干化程度不利于系统节能和稳定运行,污泥干化至30%含水率时系统整体运行最佳。利用废热能梯级利用可以降低污泥干化能耗,蒸气单耗可降低36.2%,大幅度降低污泥干化成本[19]。聂鑫等[20]分析了燃煤耦合污泥加压热水解系统发电的经济性,表明污泥水解温度200 ℃时系统收益最大。燃煤耦合蒸气干化污泥发电机组能耗水平直接影响电厂的污泥处置成本。王一坤等[21]和王志超等[22]通过热力计算分析了污泥干化、褐煤干燥等对机组发电煤耗的影响,但鲜见关于蒸气干化污泥对机组供电煤耗的影响研究。此外,蒸气干化污泥对机组能耗水平的影响仍需试验验证。

笔者针对某350 MW燃煤机组开展了蒸气干化污泥掺烧性能试验,蒸气干化机将湿污泥分别干化至含水率60%、40%,并分析了污泥干化程度对锅炉效率、厂用电率、汽机热耗率、机组能耗率等的影响,为蒸气干化污泥耦合发电机组能耗分析、优化运行、成本核算等提供数据及理论支撑。

1 试验及研究方法

1.1 试验系统及工况

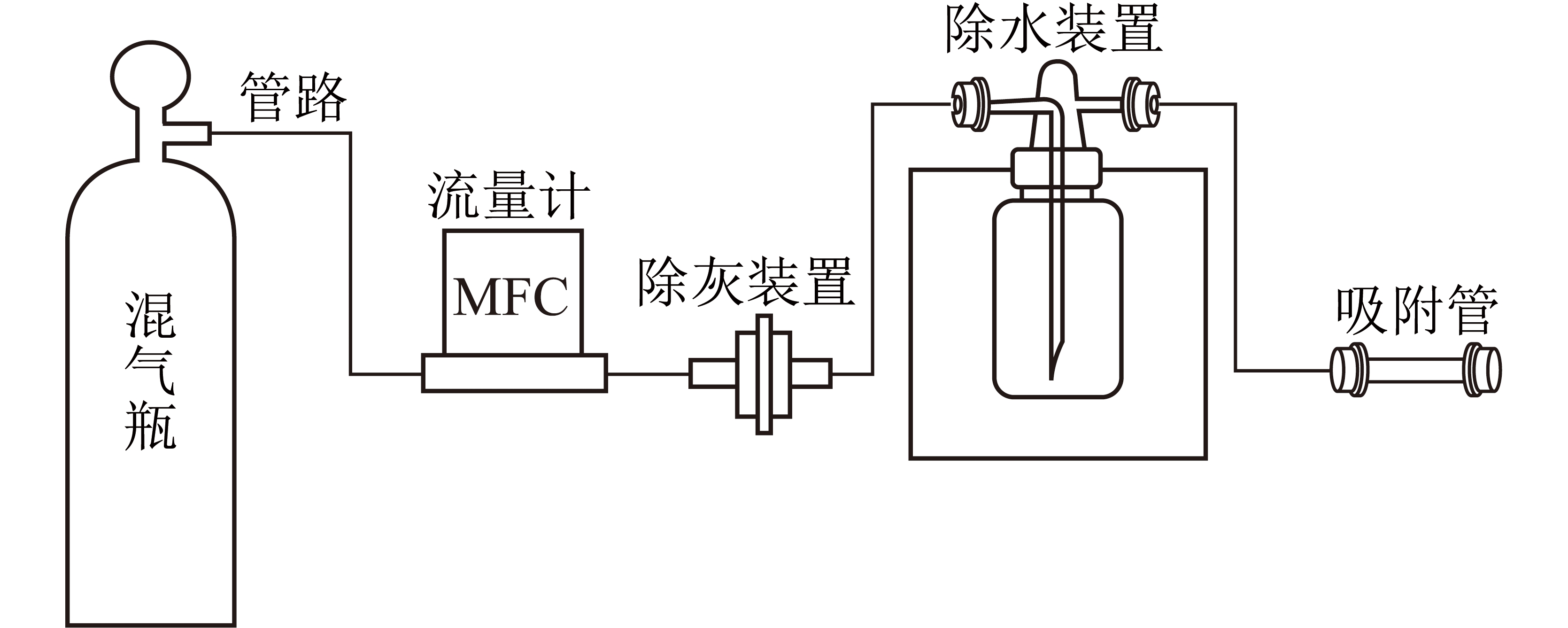

在某350 MW超超临界燃煤机组上,开展蒸气干化污泥掺烧性能试验。锅炉为哈尔滨锅炉厂生产的HG-1136/25.4-YM1型、超临界变压直流、单炉膛、一次中间再热、平衡通风、固态排渣、露天布置、全钢构架、全悬吊结构π型炉。设计煤种为烟煤。锅炉采用中速磨直吹式制粉系统,前后墙对冲燃烧方式,配置6层24只低NOx轴向旋流燃烧器。汽轮机采用东方汽轮机厂生产的CC350/239-24.2/1.9/1.05/566/566型、超临界、一次中间再热、单轴、三缸两排汽、两级调整抽汽、凝汽式汽轮机。电厂自建污泥干化系统,配置2台圆盘式干化机,单台额定处理能力5.00 t/h。干化机蒸气取自辅汽联箱减温减压后,蒸气压力0.4~0.6 MPa,蒸气温度150~180 ℃。

蒸气干化污泥耦合发电工艺流程如图1所示。入场湿污泥通过卡车输送至污泥储仓储存,经由污泥泵输送至干化机干燥,干化污泥输送至干污泥仓暂存。机组掺烧污泥时,干污泥与原煤混合经输煤带输送至制粉系统进行研磨,研磨后的混合粉料经粉管进入炉膛燃烧。试验期间,机组负荷设定为263 MW,湿污泥处理量设定为8.00 t/h,在中间层燃烧器对应的2台磨煤机掺混污泥。

图1 蒸气干化污泥耦合发电工艺流程

Fig.1 Process flow of the power generation process coupled with steam desiccation sludge

为研究蒸气干化污泥掺烧对机组能耗的影响,利用干化机将湿污泥含水率从80%分别干化至60%、40%。试验期间,入场湿污泥掺烧量固定为8.0 t/h,而入炉污泥掺烧量随污泥干化程度的增加而减小。当污泥含水率从80%分别干化至60%、40%时,入炉污泥掺烧量从8.00 t/h分别降至4.00、2.67 t/h。

1.2 燃料特征

试验期间机组所用燃料为燃煤和污泥,燃煤为烟煤,污泥为污水处理厂产出的湿污泥。燃料工业分析及元素分析见表1。由于湿污泥含水率偏高,利用污泥高位发热量核算其低位发热量时扣除水蒸汽汽化潜热导致湿污泥低位发热量小于0,即湿污泥热值为负值。试验期间,利用蒸气将污泥含水率从80%分别干化为60%、40%,其中,干污泥A含水率为60%,干污泥B含水率为40%。可知污泥干化后热值明显提高。

表1 燃料特性

Table 1 Fuel properties

1.3 计算方法

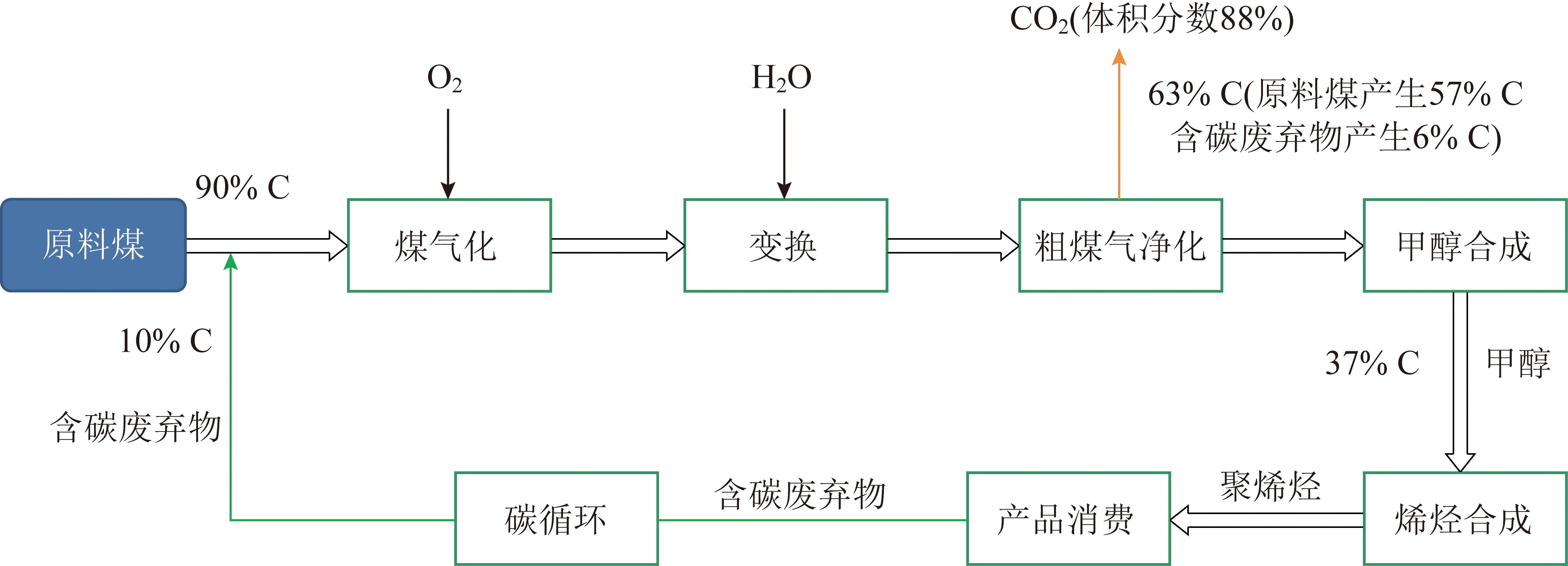

机组掺烧污泥后,混合燃料品质下降,机组整体循环效率降低。同时,污泥具有一定热值也会影响机组入炉燃煤量。燃煤耦合污泥发电机组能量平衡图如图2所示,其中,maQa、mbQb为系统输入热量;P为系统输出有用功;TD为系统向环境介质放热,即热耗散或热损失。其中,考虑污泥干化系统为电厂自建,将干化系统划入机组能耗核算边界内。根据机组能量平衡图,采用正平衡方法分析机组能耗率,包括燃料耗率和燃煤耗率。其中,机组燃料耗率代表机组每生产1 kWh电能所消耗的燃料等效标准煤质量,机组燃煤耗率代表机组每生产1 kWh电能所消耗的燃煤等效标准煤质量。机组燃料耗率、燃煤耗率可表示为

(1)

(2)

式中,bf为机组燃料耗率,g/kWh;ma为入炉燃煤量,t/h;Qa为入炉燃煤热值,MJ/kg;mb为入场污泥量,t/h;Qb为入场污泥热值,MJ/kg;Q0为标煤热值,MJ/kg;bc为机组燃煤耗率,g/kWh。

图2 燃煤耦合污泥发电机组能量平衡图

Fig.2 Energy balance diagram of the sludge-coupled power generation unit

根据式(1)和式(2),燃料耗率与燃煤耗率的关系可表示为

(3)

(4)

其中,φ为入场污泥掺烧比例,%。Qb>0时,bc<bf;Qb=0时,bc=bf;Qb<0时,bc>bf。

依据DL/T 904—2015《火力发电厂技术经济指标计算方法》,机组供电燃料耗率bg,f为

(5)

式中,HR为汽机热耗率,kJ/kWh;η为锅炉效率,%;ηgd为管道效率,%,取99%;L为机组厂用电率,%。

依据GB/T 10184—2015 《电站锅炉性能试验规程》,锅炉效率η计算公式为

η=1-(q2 q3 q4 q5 q6-qex),

(6)

式中,q2为排烟热损失,%;q3为气体未完全燃烧热损失,%;q4为固体未完全燃烧热损失,%;q5为锅炉散热损失,%;q6为灰渣物理显热损失,%;qex为外来热量与燃料热值之比,%。

依据GB/T 8117—2008 《汽轮机热力性能验收试验规程》,汽机热耗率计算公式为

(7)

式中,Dms为主蒸气流量,t/h;hms为主蒸气比焓,kJ/kg;Dhr为热再热蒸气流量,t/h;hhr为热再热蒸气比焓,kJ/kg;Dcr为冷再热蒸气流量,t/h;hcr为冷再热蒸气比焓,kJ/kg;Dfw为最终给水流量,t/h;hfw为最终给水比焓,kJ/kg;Drh为再热蒸气减温水流量,t/h;hrh为再热蒸气减温水比焓,kJ/kg。

机组厂用电率L为

(8)

式中,Pcy为机组厂用电功率,MW;Pf为机组发电功率,MW。

利用干化机脱出污泥中水分,污泥干化热耗率为每干化脱除1 kg水消耗的蒸气热量,计算公式为

(9)

式中,λ为污泥干化热耗率,kJ/kg;M为干化机入口蒸气流量或干化机出口饱和水流量,t/h;hin为干化机入口蒸气比焓,kJ/kg;hout为干化机出口饱和水比焓,kJ/kg;m1为干化机入口湿污泥流量,t/h;m2为干化机出口干污泥流量,t/h。

2 结果与讨论

2.1 污泥干化对锅炉效率的影响

污泥干化对锅炉效率的影响如图3所示,其中,以不掺烧污泥工况下的锅炉效率(92.755%)及各项损失为基准核算污泥掺烧前后锅炉效率及各项损失变化量。机组掺烧不同干化程度污泥后,锅炉效率不同程度降低。污泥干化程度越高,锅炉效率降幅越小。污泥含水率从80%干化至40%后,锅炉效率降幅从0.271%降低至0.079%。机组掺烧污泥后,排烟热损失q2和固体未完全燃烧热损失q4均出现明显增加趋势,而其他热损失变化较小。污泥掺入锅炉后,入炉混合燃料水分增加且热值降低,增加了锅炉湿烟气量并降低了炉膛温度,造成锅炉排烟温度有所上升,从而导致排烟热损失q2有所增加。同时,污泥掺入锅炉后,炉膛温度降低会造成燃料燃尽率下降,即飞灰和炉渣含碳量有所升高,从而导致固体未完全燃烧热损失q4有所增加。污泥干化减少了入炉污泥水分,有利于减小锅炉湿烟气量并降低锅炉排烟温度,从而减小排烟热损失q2。入炉污泥水分降低后,炉膛温度有所上升,飞灰和炉渣含碳量有所降低,从而减小固体未完全燃烧热损失q4。

图3 污泥干化对锅炉效率的影响

Fig.3 Effect of sludge drying on boiler efficiency

2.2 污泥干化对汽机热耗率的影响

不同工况下的污泥干化热耗率及汽机热耗率见表2。可知污泥干化程度越高,污泥干化热耗率越大。污泥干化过程中,会发生团聚现象[18],污泥颗粒粒径增大,传热热阻及水分扩散阻力增加,降低颗粒内传热及传质速率,造成污泥干化热耗率随干化程度的增加而增大。同时,随着污泥干化程度的增加,汽机热耗率也逐渐增大。机组掺烧湿污泥时,汽机热耗率基本不增加;机组掺烧含水率40%干化污泥时,汽机热耗率增加了32.55 kJ/kWh。污泥干化程度增加时,污泥干化机需要消耗更多的汽机抽汽,造成汽机热耗率增加;污泥干化热耗率增加也会导致汽机热耗率增加。

表2 不同污泥干化工况下热耗率

Table 2 Heat rate under different sludge drying conditions

2.3 污泥干化对厂用电率的影响

污泥干化对机组厂用电率的影响如图4所示,其中,以不掺烧污泥工况下的机组厂用电率(4.65%)为基准核算污泥掺烧前后机组厂用电率的变化。

图4 污泥干化对机组厂用电率的影响

Fig.4 Effect of sludge drying on auxiliary power consumption ratio

由图4可知,机组掺烧不同干化程度污泥后,机组厂用电率均有所增加。污泥干化程度越高,机组厂用电率增加幅度越低。污泥含水率从80%干化至40%后,机组厂用电率增加幅度从0.352%降低至0.116%。机组掺烧污泥对制粉系统、风机系统、除尘系统和脱硫系统厂用电率的影响不同,其中,风机系统和脱硫系统厂用电率增加是造成机组厂用电率升高的主要因素,而制粉系统和除尘系统厂用电率增加对机组厂用电率升高的影响较小。可以推断,机组掺烧污泥时,入炉水分及氯量增加是导致机组厂用电率增加的主要原因。随着污泥干化程度的增加,风机系统厂用电率变化量明显下降,这主要是由于污泥干化后锅炉湿烟气量减小及热一次风量降低。脱硫系统厂用电率变化量基本不随污泥干化程度变化,这主要是因为污泥干化对入炉总硫、氯量的影响较小。污泥干化程度越高,入炉混合燃料量越小,而入炉干燥基混合燃料量却无明显降低,从而导致制粉系统厂用电率变化量随污泥干化程度的增加略减小。除尘系统厂用电率变化量基本不随污泥干化程度的变化而变化,这主要与不同污泥干化程度下入炉总灰量变化不大有关。

2.4 污泥干化对机组能耗率的影响

污泥干化对机组供电燃料耗率的影响如图5所示,其中,以不掺烧污泥工况下的机组供电燃料耗率(306.81 g/kWh)为基准核算污泥掺烧前后机组供电燃料耗率变化。

图5 污泥干化对机组供电燃料耗率的影响

Fig.5 Effect of sludge drying on net fuel consumption rate

由图5可知,机组掺烧污泥后,机组供电燃料耗率明显增加,这主要与混合燃料品质下降后机组整体循环效率降低有关。随污泥干化程度增加,机组供电燃料耗率变化量及变化率均略降低。污泥含水率从80%干化至40%后,机组供电燃料耗率变化量从2.039 g/kWh降低至1.904 g/kWh,机组供电燃料耗率变化率从0.660%降至0.617%。因此,相比湿污泥直接掺烧,污泥干化掺烧在一定程度上可略降低机组能耗。污泥干化程度越高,锅炉效率和厂用电率变化对机组供电燃料耗率的影响均越小,而汽机热耗率变化对机组供电燃料耗率的影响越大。当机组掺烧湿污泥时,锅炉效率和厂用电率变化是造成机组供电燃料耗率上升的主要因素;当机组掺烧干污泥时,汽机热耗率变化则是导致机组供电燃料耗率上升的关键因素。

污泥干化对机组供电燃料/燃煤耗率的影响如图6所示,可知机组掺烧污泥后,机组供电燃煤耗率明显上升。与机组供电燃料耗率变化趋势类似,机组供电燃煤耗率变化量随污泥干化程度的增加略降低。在相同污泥干化程度下,机组供电燃煤耗率变化量略大于燃料耗率,这主要是由于入场湿污泥热值略小于0。

图6 污泥干化对机组供电燃料/燃煤耗率的影响

Fig.6 Effect of sludge drying on net fuel/coal consumption rate

3 结 论

1)机组掺烧污泥时,排烟热损失和固体未完全燃烧热损失增加是造成锅炉效率降低的主要原因。污泥干化程度越高,锅炉效率降幅越小。

2)污泥干化程度越高,污泥颗粒传热传质阻力越大,干化热耗率越高。由于抽汽量增加及干化热耗率升高,汽机热耗率随污泥干化程度增加而增加。

3)机组掺烧污泥时,风机系统和脱硫系统电耗明显增加,制粉系统和除尘系统电耗略增加。污泥干化程度越高,机组厂用电率增幅越小。

4)机组掺烧污泥时,机组供电燃料耗率、供电燃煤耗率明显上升。相比湿污泥直接掺烧,污泥干化掺烧可略降低机组能耗率。湿污泥直接掺烧时,锅炉效率下降和厂用电率增加是造成机组供电燃料耗率上升的主要原因;污泥干化掺烧时,汽机热耗率增加是导致机组供电燃料耗率上升的关键因素。

[1] 孙海勇. 市政污泥资源化利用技术研究进展[J]. 洁净煤技术,2015,21(4):91-94.

SUN Haiyong. Resource utilization of municipal sludge[J]. Clean Coal Technology,2015,21(4):91-94.

[2] NADZIAKIEWICZ J,KOZIO M. Co-combustion of sludge with Coal[J]. Applied Energy,2003,75(3):239-248.

M. Co-combustion of sludge with Coal[J]. Applied Energy,2003,75(3):239-248.

[3] LECKNER B,AMAND L E. Co-combustion of sludge with coal or wood[J]. International Journal of Power & Energy Systems,2004,24(3):172-178.

[4] LUO Z,XU D,MA Y,et al. Experimental study on co-firing of coal and brewery wastewater sludge[J]. Applied Sciences,2020,10(21):7589.

[5] RULKENS W. Sewage sludge as a biomass resource for the production of energy:Overview and assessment of the various options[J]. Energy & Fuels,2008,22(1):9-15.

[6] 陈俊,黄慧明,魏本平,等. 污泥生物干化工艺脱水过程及其能耗分析[J]. 中国给水排水,2016,32(23):130-134.

CHEN Jun,HUANG Huiming,WEI Benping,et al. Analysis ondewatering process and energy consumption in sewage sludge bio-drying process[J]. China Water & Wastewater,2016,32(23):130-134.

[7] 闻哲,王波,冯荣,等. 城镇污泥干化焚烧处置技术与工艺简介[J]. 热能动力工程,2016,31(9):1-8.

WEN Zhe,WANG Bo,FENG Rong,et al. Brief introduction of the urban sludge drying incineration disposal technology and its process[J]. Journal of Engineering for Thermal Energy and Power,2016,31(9):1-8.

[8] 陈大元,王志超,李宇航,等. 燃煤机组耦合污泥发电技术[J]. 热力发电,2019,48(4):15-20.

CHEN Dayuan,WANG Zhichao,LI Yuhang,et al. Sludge-coupled power generation technology in coal-fired power plant[J]. Thermal Power Generation,2019,48(4):15-20.

[9] KIJO-KLECZKOWSKA  K,KOSOWSKA-GOLACHOWSKA M,et al. Combustion of pelleted sewage sludge with reference to coal and biomass[J]. Fuel,2016,170:141-160.

K,KOSOWSKA-GOLACHOWSKA M,et al. Combustion of pelleted sewage sludge with reference to coal and biomass[J]. Fuel,2016,170:141-160.

[10] 王裕明,胡建红,冉景煜,等. 混合工业污泥燃烧及动力学特性实验研究[J]. 中国电机工程学报,2007,27(17):44-50.

WANG Yuming,HU Jianhong,RAN Jingyu,et al. Experimentalstudy on combustion and kinetic characteristics of mixed industrial sludge[J]. Proceedings of the CSEE,2007,27(17):44-50.

[11] 魏砾宏,齐弟,李润东,等. 超细干污泥与煤粉的着火特性分析[J]. 中国电机工程学报,2009,29(35):59-64.

WEI Lihong,QI Di,LI Rundong,et al. Thermalanalysis on ignition characteristics of micro-pulverized sewage sludge with coal[J]. Proceedings of the CSEE,2009,29(35):59-64.

[12] IM H,KIM CG. Characterization of dried sewage sludge for co-firing in coal power plant by using thermal gravimetric analysis[J]. Journal of Material Cycles and Waste Management,2017,19(3):1044-1051.

[13] 成明锴,李琛,付建红,等. 污泥阴燃过程及残渣特性分析研究[J]. 洁净煤技术,2020,26(5):166-172.

CHENG Mingkai,LI Chen,FU Jianhong,et al.Study on the smouldering treatment of sewage sludge and its residue property[J]. Clean Coal Technology,2020,26(5):166-172.

[14] FANG L J,CAO T,LIU H K,et al. Thermogravimetric experimental study on combustion performance of co-firing of sludge,coal and biomass in micro-oxygen-rich environment[J]. Applied Mechanics and Materials,2015,768:96-107.

[15] TAN P,MA L,XIA J,et al. Co-firing sludge in a pulverized coal-fired utility boiler:Combustion characteristics and economic impacts[J]. Energy,2017,119:392-399.

[16] 孟涛,邢小林,张杰,等. 配风方式对燃煤锅炉掺烧污泥影响的数值模拟研究[J]. 洁净煤技术,2021,27(1):263-271.

MENG Tao,XING Xiaolin,ZHANG Jie,et al. Numerical simulation study on the effect of air distribution on combustion of coal-fired boiler blended with sludge[J]. Clean Coal Technology,2021,27(1):263-271.

[17] 张成,王丹,夏季,等. 煤粉掺烧干化污泥的燃烧特性及能效分析[J]. 热能动力工程,2012,27(03):383-387.

ZHANG Cheng,WANG Dan,XIA Ji,et al. Combustion characteristics and analysis of the energy efficiency of a coal-fired boiler burning coal diluted and mixed with dried sludge[J]. Journal of Engineering for Thermal Energy and Power,2012,27(3):383-387.

[18] 毛梦梅,刘嘉南. 薄层干化机污泥干化过程能耗及污染物特性研究[J]. 环境卫生工程,2019,27(3):42-45.

MAO Mengmei,LIU Jianan. Energy consumption and pollutants characteristics of sludge drying process in thin film evaporator[J]. Environmental Sanitation Engineering,2019,27(3):42-45.

[19] 张宝茸,岳宝. 能量梯级利用在污泥热干化中的应用研究[J]. 中国给水排水,2016,32(23):135-138.

ZHANG Baorong,YUE Bao. Application of energy cascade utilization to sludge thermal drying[J]. China Water & Wastewater,2016,32(23):135-138.

[20] 聂鑫,王一坤,谢海燕,等. 燃煤电站耦合污泥加压热水解系统发电的经济性分析[J].洁净煤技术,2021,27(S2):284-289.

NIE Xin,WANG Yikun,XIE Haiyan,et al.Economic analysis of the coal-fired power station coupling with sludge pressurized thermos-hydrolysis system[J]. Clean Coal Technology,2021,27(S2):284-289.

[21] 王一坤,吕凯,周平,等. 蒸汽抽取位置对抽蒸汽干化污泥耦合发电机组影响[J]. 热力发电,2020,49(12):78-83,94.

WANG Yikun,LYU Kai,ZHOU Ping,et al. Effects of steam extraction position on sludge-coal blending combustion generation unit[J]. Thermal Power Generation,2020,49(12):78-83,94.

[22] 王志超,杨忠灿,刘家利,等. 汽轮机抽汽预干燥褐煤热经济性分析[J]. 洁净煤技术,2016,22(1):38-42.

WANG Zhichao,YANG Zhongcan,LIU Jiali,et al. Thermaleconomic analysis of turbine extraction steam pre-drying lignite[J]. Clean Coal Technology,2016,22(1):38-42.

Experiment of energy consumption characteristic in a coal-fired power unit coupled with steam desiccation sludge

移动阅读

LI Yuan,GUO Zhicheng,ZHAO Xinping,et al.Experiment of energy consumption characteristic in a coal-fired power unit coupled with steam desiccation sludge[J].Clean Coal Technology,2022,28(3):95-101.