面向零碳电力的氨燃烧技术研究进展

0 引 言

我国是一次能源消耗大国,也是世界最大的CO2排放国,为实现“2030碳达峰、2060碳中和”的目标[1],亟需大力发展绿色可再生能源,促进能源电力部门脱碳。但可再生能源波动性大、随机性强等缺点限制其发展,须发展与其匹配的储能技术。与储能载体氢气相比,氨气具有易液化、便于储存运输、能量体积密度大、储能效果好等优点,且作为全球第二大化学品,生产工艺成熟、储存运输设施完备,使其成为最具应用前景的储能载体之一[2]。

氨燃烧清洁无碳,还可作为化石燃料的替代燃料开发利用。氨燃料使用历史悠久,早在19世纪就有关于氨燃料汽车的研究[3],但由于氨燃烧不稳定、NOx排放高,限制了氨燃料的发展,直到近期低碳环保成为能源行业趋势,氨燃料的研究才得以恢复。氨燃料研究主要集中在燃气轮机、内燃机以及燃料电池等领域。近期,日本将研究重心转移到锅炉的氨煤掺烧上,期望通过氨部分替代化石燃料实现低碳环保发电。氨燃料应用于锅炉燃烧,碳排放低,无需对现有设备进行大规模改造即可实现与化石燃料的掺烧,具有投资成本低、能源利用率高等优势。

针对当前国内外研究趋势,笔者总结了氨的燃烧特性并综述了氨燃料在燃气轮机、内燃机、燃料电池以及燃煤锅炉等应用领域的研究现状,指出存在的问题并对未来进行展望,为氨燃烧技术的发展与应用提供参考。

1 氨生产与储运

1.1 物理化学性质

氨气是一种无色有毒气体、密度略小于空气,具有典型的刺激性气味,极易溶于水,可形成具有碱性的氨水,对铜、锌等金属有腐蚀作用。由于存在强氢键,氨沸点较高、易液化、储存(-33 ℃常压冷藏或0.8~1.0 MPa加压存储)和运输成本较低。作为氢气的有力替代者,氨和氢基础物性参数对比见表1。

表1 氢、氨物性参数

Table 1 Physical parameters of hydrogen and ammonia

由表1可知,氨的沸点显著高于氢,更易液化,降低了氨气的储存运输成本。同时,尽管氨气同样属于易燃易爆气体,但爆炸限值比氢气窄得多,表明氨燃料的使用相对更加安全。

1.2 生产工艺

作为氮基肥料的主要原材料,农业领域对氨的需求极大,世界年产量可达2亿t并不断增加[4]。氨的生产经过了数十年的发展,具有成熟的生产工艺流程。氢气制备是氨生产最重要的环节,在众多制氢方法中,使用化石燃料制氢仍然是工业大规模生产的首选方式。甲烷蒸气重整技术成本低,技术成熟,整个过程分为3步:① 甲烷和蒸气发生重整反应,得到H2和CO的合成气;② 通过水煤气变换反应将CO转化为CO2;③ 将合成气中CO2和H2进行分离提纯。前2步方程式如下:

H2O CH4![]() CO 3H2,

CO 3H2,

(1)

CO H2O![]() CO2 H2。

CO2 H2。

(2)

甲烷蒸气重整、石油重整和煤气化技术,3种以化石能源为原料的传统制氢方法制备了全球90%以上的氢气[5]。

利用生产的氢气,通过Haber-Bosch工艺实现氨的生产[6],反应方程为

N2 3H2![]() 2NH3。

2NH3。

(3)

该方法利用高纯度氢气和氮气,在623.2~823.2 K 和10~25 MPa下,通过催化材料催化实现氨的生产。以天然气蒸气重整和煤部分氧化为主要手段的制氢工艺必然导致大量CO2排放。为实现更环保低碳的氨生产,需将制氢方法由甲烷蒸气重整改为水电解,电力通过可再生路径(如风能、太阳能等)产生。第1个绿色氨小型概念工厂由西门子公司与牛津大学等[7]联合开发,主要由1个30 kW的电化学反应器组成,该系统生产绿色氨约30 kg/d。在澳大利亚昆士兰州,Dyno Nobel公司[8]建造了一个由210 MW太阳能发电厂和160 MW电解槽组成的可再生氨工厂,目前处于可行性分析阶段。安哥拉也与澳大利亚Minbos Resources公司合作发展绿色氨和化肥生产计划,将从Capanda水电站520 MW装机容量中抽取100 MW水电为该项目服务[9]。挪威St1和 Horisont能源组织则计划在芬马克开展绿色氨生产,开发Davvi风电场(800 MW)构建从原料到最终消费者的绿色氨价值链[10]。

1.3 储运与市场

氢气沸点极低,压缩液化困难,储存运输需要消耗更多的额外成本。相比之下,氨在-33 ℃以下即可实现液化,且无需对储罐进行加压,因此大部分氨以完全冷藏的状态进行储存和运输。

绿色氨生产依托于可再生能源的开发,但风电光电地理位置偏僻,生产出的氨无法就地消耗,因此运输分配环节对于氨能源的利用至关重要。由于氨在化肥行业的广泛使用,促成了氨基础设施在全球的部署。氨运输具有完善的国际海上贸易网络和广泛的港口物流链条,可大规模处理、分配氨。天然气等气体燃料可通过管道进行长距离运输,现有的高压分配输送管道大部分由高强度钢制成,整个过程快速、便捷、安全。而液氨与天然气基础设施管道兼容性好,基本无需改造管道便可实现液氨的长距离输运。如在东欧连接俄罗斯萨马拉和乌克兰敖德萨之间的2 400 km管道每年会运输氨约300万t[11]。

2 氨燃烧特性

2.1 基础燃烧特性

20世纪50年代以来,氨燃烧特性基础研究不断丰富,研究包括氨的点火延迟时间、层流火焰速度以及物种形成等燃烧特性。此类基础研究不仅为氨燃烧动力模型的建立奠定了基础,也为氨作为燃料应用提供了参考。氨燃料与其他常见燃料的燃烧特性对比见表2。

表2 不同燃料燃烧特性对比[11-14]

Table 2 Combustion characteristic of different fuels[11-14]

由表2可知,氨层流火焰速度和绝热火焰温度均明显低于其他燃料,这表明氨在氧化燃烧过程中,活性较低、燃烧不稳定、放热过程缓慢。

氨层流火焰速度是研究氨燃烧的重要参数之一,本文汇总了包括TAKIZAWA等[15]、HAYAKAWA等[16]、RONNEY [17]、PFAHL等[18]、JABBOUR等[19]、WANG等[20]研究结果并绘制在图1中,得出了层流火焰速度随当量比的变化关系,并给出了多项式拟合曲线。由图1可知,在稀薄燃烧时,层流火焰速度随当量比的增加而迅速升高,在当量比约1.1时,氨层流火焰速度达到最大值约7.2 cm/s。然后随着当量比的进一步增加,层流火焰速度逐渐下降。与甲烷的35 cm/s[21]和氢气的280 cm/s[22]相比,氨气的层流火焰速度最小,验证了其反应性弱、燃烧困难的特点。

图1 氨层流火焰速度变化曲线

Fig.1 Ammonia laminar flame velocitycurve

2.2 化学反应动力学

在燃烧机理研究中,化学动力学模型的建立至关重要,有助于理解反应过程的基元反应步骤,实现对燃烧的评估和预测。20世纪60年代,研究者对氨相关化学反应进行研究[23]。MILLER等[24]在前人试验数据基础上提出了氨氧化动力学机制的第1个完整描述,如图2所示。该机制指出在稀薄燃烧情况下,氨与OH反应生成NHi(i=0、1、2),之后NHi通过HNO中间体氧化为NO。而在燃料丰富的情况下,NHi则会通过NH2→NNH→N2路径迅速转化为氮气,NO则主要通过Zeldovich机制生成。该机制在一定温度和压力范围内较好阐述了氨的燃烧行为,但该机制有关NNH自由基的存在时间以及CH2自由基的反应信息十分有限。

图2 氨氧化机制Miller模型[24]

Fig.2 Miller model of ammonia oxidation mechanism[24]

随后LINDSTEDT等[25]在MILLER的基础上提出了一种新机制,该机制包含21个物种和95步反应,建立了适用于不同燃烧条件下氨氧化反应的详细机理。模型较好地预测了NO排放,并指出在纯氨火焰与贫燃氨氢火焰中,NO的形成主要受NH自由基的影响。但在某些条件下该模型也存在一定偏差,如高当量比下,对NO浓度预测存在失真现象。此后的许多模型都是用于模拟预测氨火焰在激波管中的行为,建立的高温氨氧化机制在中温段表现较差。SKREIBERG等[26]针对性地提出了适用于流化床或炉排炉焚烧生物质的中温氨氧化机制,该机制包括191步反应,能很好地模拟和预测流化床或炉排炉中的氨化学反应,且在含氮挥发性物质的分段燃烧器中得到了验证。

国内研究者也致力于完善和发展氨化学反应动力学模型,TIAN等[27]在国家同步辐射实验室进行了11种不同当量比的NH3/CH4/O2/Ar火焰试验,在Skreiberg机理[26]的基础上更新了N/H/O子集,给出了由84种物质和703个基元反应组成的反应机理并应用于层流预混喷射火焰模拟等领域[28]。WANG等[29]利用热通量法测量氨/甲烷的层流火焰燃烧速度,并将试验数据与多种动力学模型预测进行验证,在CEU-NH3-Mech 1.0模型的基础上,给出了CEU-NH3-Mech 1.1模型,该机制成功验证了NH3/CH4/空气和NH3/合成气/空气在各种当量比和高压下的火焰速度,并为高温甲烷/氨共氧化过程中间物种的形成提供了可靠预测。

除上文提及的模型外,笔者还对目前已有模型进行了总结,见表3。

表3 动力学模型汇总

Table 3 Kinetic model summary

氨燃烧动力学模型不断完善,虽然目前仍无法在较宽的温度和压力范围内对氨燃烧产物以及火焰行为进行全面准确预测,但已有的模型和前期研究为氨燃烧试验打下了坚实的理论基础,助力氨燃料应用于燃气轮机、内燃机和锅炉等。

3 氨燃烧应用

随着全球节能减排进程的不断推进,低碳燃料受到了广泛关注。氨燃料作为最佳燃料之一,相关研究主要涉及氨燃气轮机、氨内燃机、氨燃料电池以及锅炉掺氨焚烧等领域。

3.1 燃气轮机

燃气轮机主要由压气机、燃烧室和涡轮机3部分组成。20世纪60年代,进行了有关氨燃料燃气轮机的研究。FAEHN等[35]在发动机燃烧室中进行了氨燃烧试验,指出由于燃烧性差,需要将燃烧室体积增加3倍来强化火焰性能,并提出利用催化辅助氨燃烧系统改善火焰性能,可使燃烧室大小和响应与碳氢化合物系统相当。随后VERKAMP等[36]将氨与传统化石燃料性能进行对比,指出氨在燃气轮机中所需的点火能量较高,且能够保持稳定火焰的当量比范围也较窄[36]。由于这些弊端的限制,氨燃料燃气轮机的研究和开发被暂时搁置,直到最近无碳化能源的兴起,氨燃料燃气轮机才被重新提起。

日本东北大学和国家先进工业科学与技术研究所(AIST)合作对氨燃料燃气轮机进行了多项研究。KURATA等[37]首次在50 kW微型燃气轮机上实现了氨/空气燃烧发电,发电试验设备如图3所示。该系统实现了在无催化剂或添加H2时以80 000 r/min转速的稳定运行,燃烧器燃烧效率在89%~96%,产生功率44.4 kW电力的同时,通过SCR设备将NOx排放量降至10×10-6以下。基于此,引入了富稀两级燃烧技术,成功将NOx排放量降至337 ×10-6[38]。随着氨燃料研究及燃气轮机技术的发展,不断出现现代化燃气轮机燃烧理念,从而弥补氨燃料在燃气轮机中的不足,包括干式低排放燃烧(DLE)技术、富燃-快速熄火-贫燃(RQL)技术以及低氧温和燃烧(MILD)技术。ROCHA等[39]对这3种燃烧技术进行了数值验证和比较,指出DLE技术的超高NOx排放使得该技术不适用于氨燃气轮机,而RQL和MILD技术应用于燃气轮机中,NOx和未燃氨排放均较低,有望成为未来研究重点。

图3 氨燃气轮机试验装置示意[37]

Fig.3 Ammonia gas turbine experimental plant[37]

已有研究基本采用蒸发器将液氨气化、收集,并通过保温管路通入燃烧器中,不仅额外消耗7%~9%的电力,还会延长燃气轮机启动时间,降低响应性。OKAFOR等[40]针对这一弊端提出了液氨供给方案,通过喷射前的冷却确保形成液氨喷雾,并利用预热的旋流空气增强火焰稳定性,实现了燃气轮机涡流燃烧器中单独稳定的液氨喷雾燃烧,随后在燃料中掺入甲烷,进一步提升了火焰的稳定性和燃烧效率。

近期,三菱电力[41]宣布开始研发世界首个氨气40 MW级燃气轮机系统,该系统以100%氨为燃料,目标在2025年左右实现商业化,项目一旦成功,将是世界上第1台在该规模系统中专门使用氨作为燃料的商业化燃气轮机。

相较于内燃机和锅炉等应用,燃气轮机燃烧气体燃料,且燃烧室体积不受限,与氨燃料较匹配。但氨燃烧带来的排放问题依然存在,燃烧室优化以及尾气处理是未来研究的重点。

3.2 内燃机

内燃机按照点火方式可分为压燃式内燃机以及点火式内燃机。在燃料选择方面,2种动力设备各有侧重,压燃式内燃机所需燃料要求可燃性好、易着火,而点火式内燃机由于火花塞点火能量充足,要求燃料的抗爆震能力强[42]。内燃机通常采用十六烷值和辛烷值来表征燃料的着火性能和抗爆震性能。比较氨与标准燃料后得出十六烷值较低,只有在35∶1~100∶1的极高压缩比下才能够实现压缩点火[43],而利用马达法测出的氨辛烷值较高,具有很好的抗爆震作用。因此与点火式内燃机相比,氨在压燃式内燃机中的应用阻力更大。

内燃机作为发电机组使用时,通常用于突发情况,作为应急电源实现短期电力供给。20世纪60年代中期,研究者评估了氨作为内燃机燃料的潜力。STARKMAN等[44]研究表明当氨以蒸气形式进入,并部分裂解为氢气和氮气时,氨燃料点火式内燃机可行,且氢气体积分数应不低于5%。PEARSALL等[45]则在军用设备中进行了氨燃料试验,指出氨燃料内燃机应具有点火式引燃、高压缩比以及紧凑的燃烧室等特征。早期研究表明纯氨在内燃机中的燃烧具有挑战性,主要是由于氨的燃烧特性较差,如自燃温度高、可燃范围窄、火焰速度低以及汽化热高等。

为了克服氨燃料的燃烧缺陷,研究者将氨与其他燃料混合,增强燃料燃烧性能,提高氨内燃机燃烧稳定性。GRANNELL等[46]利用氨替代汽油部分用于点火式内燃机中,验证了氨/汽油内燃机的可行性,并提出氨的抗爆性有助于提升内燃机压缩比,避免发生爆震现象,从而在高负荷工况下提升热效率。REITER等[47]进行了氨/柴油双燃料模式下的压燃式内燃机试验,测试结果显示,氨的能量替代率可达95%。氨提供40%~80%能量时,燃料经济性较合理,当氨能量占比小于60%,可实现较低NOx排放水平。GROSS等[48]将氨与二甲醚混合作为压燃式发动机的燃料,指出氨的加入不仅会导致点火延迟增长,还会降低燃烧温度,增加CO和碳氢化合物排放量。HAPUTHANTHRI[49]发现甲醇、乙醇等作为乳化剂能提高氨在汽油中的溶解度,从而优化氨的燃烧。

除与碳氢燃料的混合外,氨与氢气掺混被认为是最有潜力的燃料组合。氢气燃烧性能优异,可有效改善氨的燃烧状况,且燃烧无碳排放,此外,氢还可通过氨本身裂解产生,避免使用额外容器储存[50]。FRIGO等[51]将氢氨混合物喷入点火式内燃机燃烧室进行试验,研究指出除需在进气歧管处增加氢和氨的电喷射器外,整个发动机几乎不需要改造就能适应氢氨燃料,但由于氨特有的腐蚀性以及氢脆作用,氢/氨燃料注入的长期可靠性还有待研究。COMOTTI等[52]设计了一个自带氨催化裂解装置的氢氨点火式内燃机系统,该发动机以氨为燃料,在钌基催化剂以及废气热量的共同作用下实现裂解。氢气的加入提高了发动机的循环稳定性,但由于温度升高造成NOx排放增多。

NOx排放以及未燃氨的控制始终是氨燃料内燃机的重点和难点。已有研究指出通过均质充量压燃(HCCI)和废气再循环(EGR)技术可控制燃烧的氧含量,从而降低NOx排放[53],或通过调整柴油喷射策略实现燃烧优化,从而控制氨/柴油双燃料发动机的排放[54]。但这些技术仅为实验室研究,距离应用还较远。

3.3 燃料电池

在21世纪兴起的氢能源浪潮中,氢燃料电池发展迅速,但由于其体积能量密度低,储存条件苛刻,后续应用受到制约。氨作为重要的氢能源载体,被认为是燃料电池中替代氢或碳氢燃料的有利燃料,首先可通过钠或锂等便宜的催化剂实现裂解产生氢气和无害的氮气,其次氨体积密度大,便于储存和运输,可实现集成化,且安全性也优于氢气,特殊的气味更易检测泄漏问题[55]。氨燃料电池研究目前主要集中在固体氧化物燃料电池(SOFC)、碱性燃料电池(AFC)以及质子交换膜燃料电池(PEMFC)等领域。

固体氧化物燃料电池(SOFC)是一种在高温下将储存在燃料或氧化剂中的化学能转化为电能的装置,氨固体氧化物燃料电池可根据电解质种类,进一步分为氧阴离子传导燃料电池和质子传导燃料电池,原理如图4所示[56]。

图4 固体氧化物燃料电池原理示意[56]

Fig.4 Principle diagram of solid oxide fuel cell[56]

FARR等[57]首次报道了关于氨高温固体氧化物燃料电池的研究,并指出该电池作为阴离子传导型电池,可用于生产电能和硝酸。为了优化氨燃料电池的性能,采用了不同电解质和薄膜材料进行试验。FOURNIER等[58]采用了氧化钇稳定氧化锆(YSZ)和氧化钙稳定氧化锆(CaSZ)作为电解质材料,阳极选用银、铂、镍等金属陶瓷,研究指出镍在氨转化率上优势明显,镍金属陶瓷阳极燃料电池系统具有广泛的发展前景。LIU等[59]利用流延法开发了钪稳定氧化锆(SSZ)薄膜电解质和Ni-SSZ阳极功能层,实现了1.15 W/cm2的峰值功率密度,将铁引入阳极改善了电池性能。SELVAM等[60]近期设计了一种新型SOFC系统,该系统以氨为燃料采用阳极废气完全再循环模式,将阳极废气中分离出来的残余氢气与进入的新鲜燃料混合,预热后送入SOFC堆。系统燃料利用率达到了100%,与传统装置相比,能量效率提升了12%。

由于SOFC尺寸较小,可用于开发新型汽车动力单元。FARHAD等[61]开发了一种以氨为燃料的便携式SOCF系统,如图5所示。该系统排放废气只有水蒸气、氧气和氮气,且在0.73 V电压下可将35.4%的氨![]() 转化为电能。张伟等[62]进行了车用氨燃料生命周期分析,表明SOFC系统在氨燃料汽车中具有很强的吸引力和竞争性。

转化为电能。张伟等[62]进行了车用氨燃料生命周期分析,表明SOFC系统在氨燃料汽车中具有很强的吸引力和竞争性。

图5 氨燃料电池汽车SOFC系统示意[61]

Fig.5 SOFC system for ammonia fuel cell vehicles[61]

碱性燃料电池(AFC)在工作期间通过电解质传递OH-进行放电,氨从阴极输入,与OH-反应放出电子并形成氮气和水。碱性燃料电池电极使用镍或铁等非贵金属催化剂,可有效降低燃料电池的使用成本。20世纪60年代以来,氨碱性燃料电池的研究陆续出现[63]。HEJZE等[64]采用氢、氨、氮气作为燃料电池阳极燃料,阴极采用空气进给,使用铂作为催化剂,证实了碱性燃料电池具有一定的氨耐受性,且氨裂解产生的氢气是碱性燃料电池的理想燃料。但碱性燃料电池的电解质易与CO2反应生成![]() 降低OH-电导率。此外,扩散的氨在阴极可能产生有毒的NO[65]。

降低OH-电导率。此外,扩散的氨在阴极可能产生有毒的NO[65]。

COX等[66]分析了氨碱性燃料电池在离网电源应用中的性能并进行了生命周期评估。与柴油发电机系统比较后指出,未来的研究重点仍在提高电池寿命、功率密度以及降低燃料消耗等方面。Apollo Energy Systems团队[67]将碱性燃料电池应用到汽车中,开发了一种用于Silver Volt电动汽车的AFC系统,测试行驶了386 km,共消耗氨80 L。

质子交换膜燃料电池(PEMFC)采用可传导离子的聚合膜作为电解质,也称聚合物电解质燃料电池。由于其工作温度较低,常用于便携式设备中,在小功率发电领域引起关注。PEM燃料电池需要纯氢输入,但氢气密度低,需要高压储存,而氨作为氢载体,可以在低压力下实现便捷储运,因此提出了应用于燃料电池的不同氨分解方法。CHIUTA等[68]对自热氨燃料微通道反应器进行详细研究,该反应器由一系列交替的催化板通道组成,特征尺度小,表面积与体积的比例大,增强了传热传质过程,实现了45 W的燃料电池功率输出。ABASHAR[69]模拟了多级固定床膜反应器,该反应器可实现级间加热和气体吹扫。四床膜反应器实现了100%的氨转化率,适用于现场制氢,在为PEM燃料电池提供超清洁氢气方面具有极大潜力。KIM等[70]针对微型重整系统进行研究,该系统采用热循环的概念,提高整体系统效率和微型燃烧器中温度的均匀性。在低成本Ru催化剂使用下,实现了5.4 W的H2(基于低位热值)生产以及98%的氨转化率。近期,CINTI等[71]提出了热集成氨燃料高温PEMFC系统的设计概念,将氨分解反应器与高温PEMFC系统集成,氨分解产生的氢气被电化学转化为电能和热能,在0.21 W/cm2 功率密度下总效率达40.1%。氨PEMFC同样存在弊端,如反应过程残留的氨会污染质子交换膜,恶化电池性能,恶化程度取决于氨的杂质水平以及暴露于杂质中的时间[72]。

针对不同的燃料电池,CHEHADE等[73]综述了氨燃料电池面临的机遇和挑战,具体见表4。

表4 不同种类燃料电池优缺点对比

Table 4 Comparison of the advantages and disadvantages of various types of fuel cells

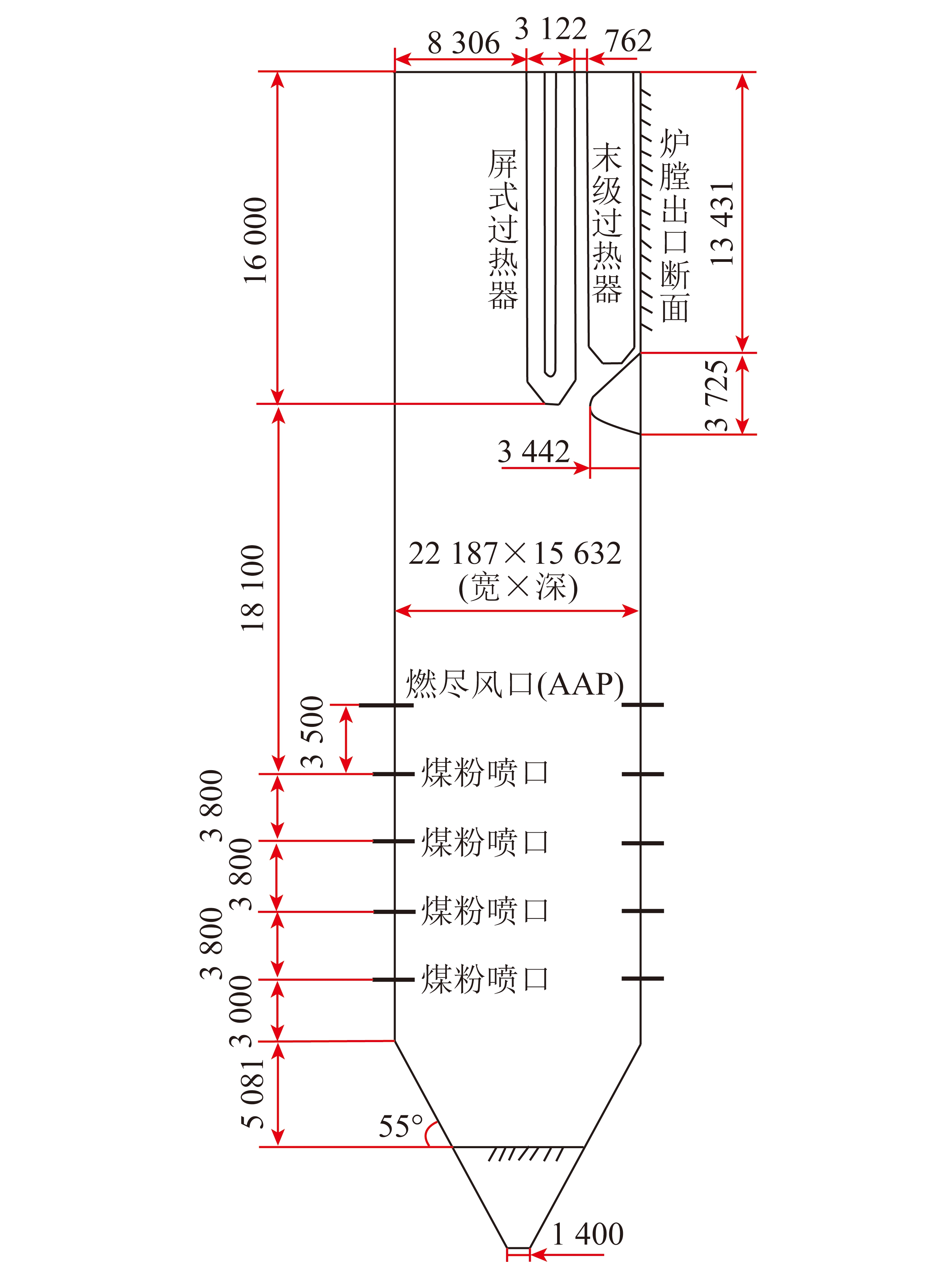

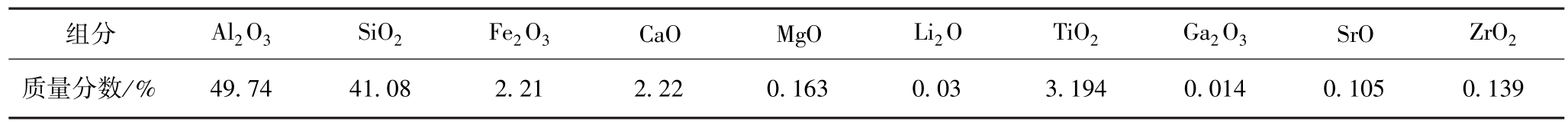

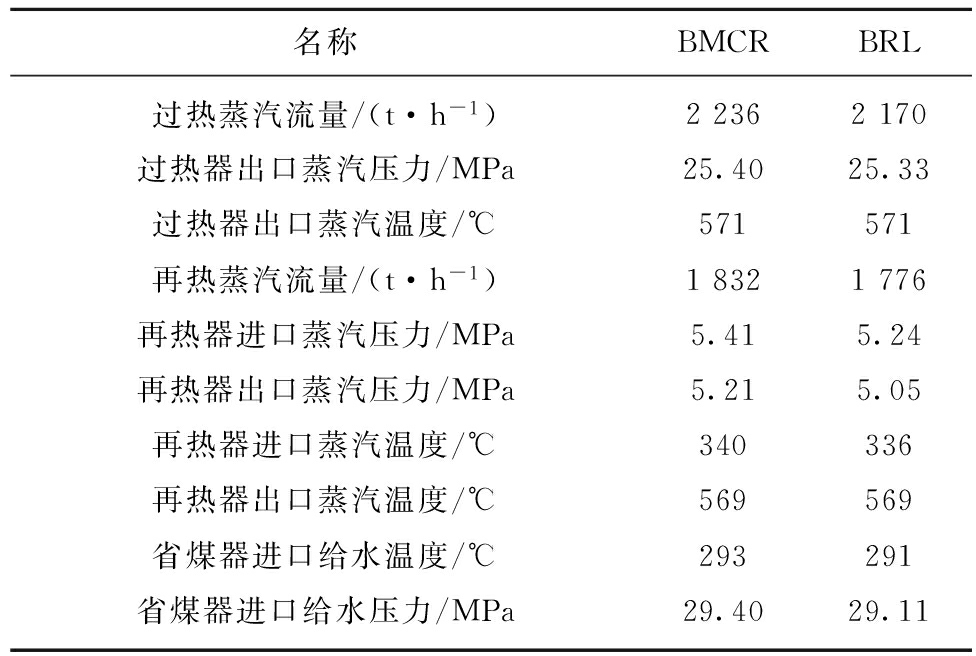

3.4 燃煤锅炉

火力发电是我国主要的电力生产方式。根据BP公司报告,2020年我国总发电量7 779.1亿kWh,其中4 917.7亿kWh电力由煤炭供给,占比63.2%[74]。大量燃煤消耗带来了严重的碳排放,如何实现碳减排是火力发电厂面临的一大难题。由于氨中不含碳元素,与煤掺烧可有效降低碳排放,氨/煤掺烧锅炉发展潜力巨大。

ZHANG等[75]模拟了氨与煤在8.5 MWth燃烧器中的共燃过程,试验指出氨掺混比例为10%时燃烧最剧烈,飞灰中未燃碳最少,但烟气中NOx含量较高。随着氨掺混比例的提高,NOx有所下降,掺混比例达40%后,出现氨逃逸现象。ISHIHARA等[76-77]则使用反应器网络对商业1 000 MWe锅炉中的氨/煤共烧进行了数值研究,将锅炉分为燃烧器区、过火区以及下游的2个区域。研究指出火焰区富氨且温度低,导致NOx排放相对较少,在20%~60%氨掺混比例下,NO排放量随氨含量的增加而单调增加,当掺混比例继续升高,NO排放量下降。

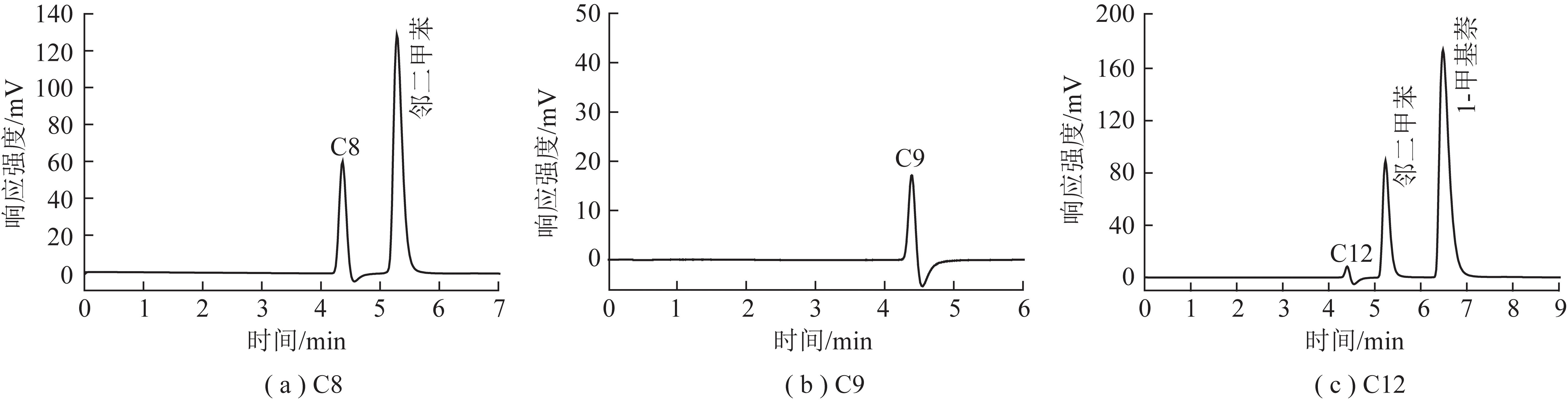

除模拟工作外,氨/煤掺烧的小型试验也在积极开展。XIA等[78]在定容球形燃烧室内进行了氨与煤粉的混合燃烧试验,研究不同湍流强度下煤的燃料比对氨/煤颗粒混合燃烧火焰速度的影响。研究指出在贫氨条件下,混燃火焰传播速度高于纯氨燃烧,而在富氨情况下,混燃火焰传播速度则低于纯氨燃烧。研究给出了氨/煤共燃火焰的一维模型假设,将火焰分为3个区域:煤粉燃烧区、预热区及未燃烧混合物区,分析指出火焰速度由挥发分加入带来的正效应与预热区煤粉吸热带来的负效应共同决定。后续该研究小组又研究了煤种对火焰传播速度的影响[79]。日本电力公司在水岛发电厂进行了初步的氨/煤混烧测试,氨以450 kg/h的速度连续添加到155 MW燃煤电厂中,掺混比例在0.6%~0.8%,降低了CO2排放量[80]。YAMAMOTO等[81]在760 kW试验炉中进行了氨煤掺混试验,装置如图6所示。氨以2种不同方式送入炉内;向煤粉燃烧器中心喷射以及通过炉壁侧口单独喷射。研究指出在侧壁1 m处喷入氨时,NOx排放与燃煤燃烧相比无明显升高,证明在燃煤热电厂中氨混烧的掺混比例可高达20%。

图6 卧式试验炉掺氨燃烧示意[81]

Fig.6 Horizontal test furnace combustion with ammonia[81]

日本IHI公司[82]在10 MW试验炉中也得到了相似结论。随后TAMURA等[83]在1.2 MW热力燃煤炉中研究了氨气喷枪设计对燃烧排放的影响。采用了开口角度40°,孔径6.4 mm的喷嘴后,即使氨的掺混比例达35%,仍可实现与纯煤燃烧相当的NOx排放水平。近期IHI公司在原有研究基础上,已开展小规模示范工程试验,该项目计划在大型商用燃煤发电机组中大规模(热值比20%)使用燃料氨,目前已经在爱知县碧南市热电站5号机组中进行试验,目标是研制大规模混烧的示范型燃烧器[84]。

国内氨/煤锅炉研究仍处在起步阶段,FAN等[85]在固定床系统上采用空气分级燃烧技术,研究了氨添加对无烟煤、烟煤和褐煤燃烧的NO排放影响。研究指出无氧气氛有利于氨在燃烧段还原NO,氧气存在时加氨会提高煤粉燃烧的NO排放量。王一坤等[86]针对300 MW燃煤机组,通过锅炉热力校核计算分析了掺氨燃烧对燃煤机组的影响。计算结果表明,大规模掺氨会使机组排烟温度上升,锅炉热效率下降0.31%~2.04%,原有发电系统中引风机需进行扩容改造,并计算得出该氨/煤掺烧锅炉可实现碳减排121.2万t/a。近期,CHEN等[87]在高温卧式管式炉中进行了煤粉锅炉与氨高温共烧的试验和理论计算,研究还原区NO的非均相还原机理以及矿物Fe对NO的影响。指出NH3与炭协同还原NO的主要过程是通过H原子迁移、OH自由基形成、N原子重组以及N2分子解吸实现,矿物Fe的存在会抑制还原区中炭和氨对NO的还原。

日本IHI公司在锅炉掺氨燃烧领域进行了重要尝试,在前期基础试验和模拟数据的支持下,近期已进入示范项目阶段。国内研究目前仍处在起步阶段,小型试验台试验数据有限,并且缺乏大功率燃煤锅炉掺烧试验研究。为了实现燃煤锅炉的碳减排目标,相关基础研究、中试以及工业示范研究亟待开展。

4 结语与展望

氨能源作为有望替代氢气的新一代能源载体,其燃烧应用可大幅降低动力设备运行过程中的碳排放量。在基础燃烧方面,学者为揭示氨氧化过程机理,进行了大量的氨燃烧试验并建立了相关动力学模型。在应用领域,燃气轮机燃烧室设计有效促进了氨的燃烧,相关研究已进入商业化应用的初期阶段。内燃机在双燃料燃烧策略下,已成功验证氨掺混燃烧内燃机的可行性。氨燃料电池也因催化剂成本较低而得到广泛研究,集成度高和技术成熟等优势使其应用于车用动力中。氨掺烧燃煤锅炉在日本已进行了可行性验证试验,相关应用在我国发展前景广阔。

在丰富的应用研究背景下,氨燃料也暴露出燃烧不稳定、NOx排放高等弊端,这些弊端成为限制氨燃料发展的主要因素。未来氨燃烧研究重点应集中在以下方向:

1)继续探究氨燃烧基本特征。优化普适性氨燃烧动力模型,建立针对不同掺混体系的特定氨燃烧动力模型。

2)亟待开发研究氢氨掺混燃烧系统。该系统布置简单,不仅燃烧无碳,而且可通过裂解氨原位产生氢气,能稳定氨燃烧过程,是未来研究的重要方向之一。

3)针对尾气排放问题,不同动力设备需采用不同的尾气处理策略。如燃气轮机中采用加湿燃烧等先进燃烧技术以及优化燃烧器设计等;内燃机中采用喷射策略优化和尾气后处理装置应用等。

4)加强氨煤掺烧锅炉试验。氨与煤混烧涉及的非均相燃烧过程有待进一步探索,氨在不同燃煤设备中的燃烧特性试验也需重点研究。

目前,国内外关于氨燃烧技术的研发仍处于探索阶段,基础研究、中试研究以及示范研究等均有许多问题亟待深入探讨、分析和解决,以期早日实现氨燃料对化石能源的高效、清洁替代。

[1] 新华社.习近平在第七十五届联合国大会一般性辩论上发表重要讲话[EB/OL].(2020-09-22)[2021-10-05].https://www.gov.cn/xinwen/2020-09/22/content_5546168.htm.

[2] MOMIRLAN M,VEZIROGLU T N. Current status of hydrogen energy[J]. Renewable and Sustainable Energy Reviews,2002,6(1/2):141-179.

[3] THURSTON R H. A history of the crowth of the steam-engine[M]. Michigan:University of Michigan,1883.

[4] BERWAL P,KUMAR S,KHANDELWAL B. A comprehensive review on synthesis,chemical kinetics,and practical application of ammonia as future fuel for combustion[J]. Journal of the Energy Institute,2021,99:273-298.

[5] JI M,WANG J. Review and comparison of various hydrogen production methods based on costs and life cycle impact assessment indicators[J]. International Journal of Hydrogen Energy,2021,46(78):38612-38635.

[6] VAN ROOIJ A. Engineering contractors in the chemical industry. The development of ammonia processes,1910—1940[J]. History and Technology,2005,21(4):345-366.

[7] Cardiff and Oxford University. World first green ammonia power demonstrator developed by siemens[EB/OL].(2019-02-12)[2021-10-05]. https://www.cardiff.ac.uk/news/view/1437315-world-first-green-ammonia-power-demonstrator-developed-by-siemens,-cardiff-and-oxford-university.

[8] Australian Renewable Energy Agency. Australia and Germany come

together to assess hydrogen supply chain[EB/OL].(2020-10-05)[2021-10-07]. https://arena.gov.au/blog/australia-and-germany-come-together-to-assess-hydrogen-supply-chain/.

[9] JULIAN Atchison. Green ammonia in Angola[EB/OL].(2021-11-04)[2021-12-02]. https://www.ammoniaenergy.org/articles/green-ammonia-in-angola/.

[10] JULIAN Atchison. A trio of green ammonia updates from Norway[EB/OL].(2021-08-18)[2021-10-10]. https://www.ammoniaenergy.org/articles/a-trio-of-green-ammonia-updates-from-norway/.

[11] TOGLIATTI Azot.Production[EB/OL].(2016-11-10)[2021-10-12]. https://www.toaz.ru/eng/about/production.phtml.

[12] VALERA-MEDINA A,AMER-HATEM F,AZAD A K,et al. Review on ammonia as a potential fuel:From synthesis to economics[J]. Energy & Fuels,2021,35(9):6964-7029.

[13] CARDOSO J S,SILVA V,ROCHA R C,et al. Ammonia as an energy vector:Current and future prospects for low-carbon fuel applications in internal combustion engines[J]. Journal of Cleaner Production,2021,296:126562.

[14] KOBAYASHI H,HAYAKAWA A,SOMARATHNE K D K A,et al. Science and technology of ammonia combustion[J]. Proceedings of the Combustion Institute,2019,37(1):109-133.

[15] TAKIZAWA K,TAKAHASHI A,TOKUHASHI K,et al. Burning velocity measurements of nitrogen-containing compounds[J]. Journal of Hazardous Materials,2008,155(1/2):144-152.

[16] HAYAKAWA A,GOTO T,MIMOTO R,et al. Laminar burning velocity and Markstein length of ammonia/air premixed flames at various pressures[J]. Fuel,2015,159:98-106.

[17] RONNEY P D. Effect of chemistry and transport properties on near-limit flames at microgravity[J]. Combustion Science and Technology,1988,59(1/3):123-141.

[18] PFAHL U J,ROSS M C,SHEPHERD J E,et al. Flammability limits,ignition energy,and flame speeds in H2-CH4-NH3-N2O-O2-N2 mixtures[J]. Combustion and Flame,2000,123(1/2):140-158.

[19] JABBOUR T,CLODIC D F. Burningvelocity and refrigerant flammability classification[J]. ASHRAE Transactions,2004,110:522-533.

[20] WANG N,HUANG S,ZHANG Z,et al. Laminar burning characteristics of ammonia/hydrogen/air mixtures with laser ignition[J]. International Journal of Hydrogen Energy,2021,46(62):31879-31893.

[21] PIZZUTI L,MARTINS C A,DOS Santos L R,et al. Laminar burning velocity of methane/air mixtures and flame propagation speed close to the chamber wall[J]. Energy Procedia,2017,120:126-133.

[22] DAYMA G,HALTER F,DAGAUT P. New insights into the peculiar behavior of laminar burning velocities of hydrogen-air flames according to pressure and equivalence ratio[J]. Combustion and Flame,2014,161(9):2235-2241.

[23] FENIMORE C P,JONES G W. Oxidation of ammonia in flames[J]. The Journal of Physical Chemistry,1961,65(2):298-303.

[24] MILLER J A,BOWMAN C T. Mechanism and modeling of nitrogen chemistry in combustion[J]. Progress in Energy and Combustion Science,1989,15(4):287-338.

[25] LINDSTEDT R P,LOCKWOOD F C,SELIM M A. Detailed kinetic modelling of chemistry and temperature effects on ammonia oxidation[J]. Combustion Science and Technology,1994,99(4/6):253-276.

[26] SKREIBERG Ø,KILPINEN P,GLARBORG P. Ammonia chemis-try below 1 400 K under fuel-rich conditions in a flow reactor[J]. Combustion and Flame,2004,136(4):501-518.

[27] TIAN Z,LI Y,ZHANG L,et al. An experimental and kinetic mo-deling study of premixed NH3/CH4/O2/Ar flames at low pressure[J]. Combustion and Flame,2009,156(7):1413-1426.

[28] KUMAR P,MEYER T R. Experimental and modeling study of ch-emical-kinetics mechanisms for H2-NH3-air mixtures in laminar premixed jet flames[J]. Fuel,2013,108:166-176.

[29] WANG S,WANG Z,CHEN C,et al. Applying heat flux method to laminar burning velocity measurements of NH3/CH4/air at elevated pressures and kinetic modeling study[J]. Combustion and Flame,2022,236:111788.

[30] KONNOV A A,RUYCK J D. Apossible new route for no formati-on via N2H3[J]. Combustion Science and Technology,2001,168(1):1-46.

[31] OKAFOR E C,NAITO Y,COLSON S,et al. Measurement and mo-delling of the laminar burning velocity of methane-ammonia-air flames at high pressures using a reduced reaction mechanism[J]. Combustion and Flame,2019,204:162-175.

[32] HAN X,WANG Z,HE Y,et al. Experimental and kinetic modeli-ng study of laminar burning velocities of NH3/syngas/air premixed flames[J]. Combustion and Flame,2020,213:1-13.

[33] GOTAMA G J,HAYAKAWA A,OKAFOR E C,et al. Measurem-ent of the laminar burning velocity and kinetics study of the importance of the hydrogen recovery mechanism of ammonia/hydrogen/air premixed flames[J]. Combustion and Flame,2022,236:111753.

[34] LAVADERA M L,PELUCCHI M,KONNOV A A. The influence of ammonia on the laminar burning velocities of methylcyclohexane and toluene:An experimental and kinetic modeling study[J]. Combustion and Flame,2022,237:111839.

[35] FAEHN D,BULL M G,SHEKLETON J R. Experimental investigation of ammonia as a gas turbine engine fuel[J/OL]. SAE Technical Paper:1-13[1966-02-01].https://doi.org/10.427/1160769.

[36] VERKAMP F J ,HARDIN M C ,WILLIAMS J R . Ammonia co-mbustion properties and performance in gas-turbine burners[J]. Symposium on Combustion,1967,11(1):985-992.

[37] KURATA O,IKI N,MATSUNUMA T,et al. Performances and emission characteristics of NH3-air and NH3-CH4-air combustion gas-turbine power generations[J]. Proceedings of the Combustion Institute,2017,36(3):3351-3359.

[38] KURATA O,IKI N,INOUE T,et al. Development of a wide range-operable,rich-lean low-NOx combustor for NH3 fuel gas-turbine power generation[J]. Proceedings of the Combustion Institute,2019,37(4):4587-4595.

[39] ROCHA R C,COSTA M,BAI X S. Combustion and emission ch-aracteristics of ammonia under conditions relevant to modern gas turbines[J]. Combustion Science and Technology,2021,193(14):2514-2533.

[40] OKAFOR E C,YAMASHITA H,HAYAKAWA A,et al. Flame stability and emissions characteristics of liquid ammonia spray co-fired with methane in a single stage swirl combustor[J]. Fuel,2021,287:119433.

[41] MITSUBISHI Power. Mitsubishi power commences development of world′s first ammonia-fired 40 MW class gas turbine system[EB/OL].(2021-03-01)[2021-10-24]. https://power.mhi.com/news/20210301.html.

[42] BROHI E. Ammonia as fuel for internal combustion engines?[D]. Sweden:Chalmers University of Technology,2014:55-98.

[43] VAN Blarigan P. Advanced internal combustion engine research[C]//Proceedings of the 2000 DOE Hydrogen Program Review. Livermore:Sandia National Laboratories,2000:1-19.

[44] STARKMAN E S,NEWHALL H K,SUTTON R,et al. Ammonia as a spark ignition engine fuel:Theory and application[J]. SAE Transactions,1967,75:765-784.

[45] PEARSALL T J,GARABEDIAN C G. Combustion of anhydrous ammonia in diesel engines[J]. SAE Transactions,1968,76:3213-3221.

[46] GRANNELL S M,ASSANIS D N,BOHAC S V,et al. The operating features of a stoichiometric,ammonia and gasoline dual fueled spark ignition engine[C]//ASME International Mechanical Engineering Congress and Exposition.Illinois:Nuclear Engineering Division,2006:15-27.

[47] REITER A J,KONG S C. Demonstration of compression-ignition engine combustion using ammonia in reducing greenhouse gas emissions[J]. Energy & Fuels,2008,22(5):2963-2971.

[48] GROSS C W,KONG S C. Performance characteristics of a compression-ignition engine using direct-injection ammonia-DME mixtures[J]. Fuel,2013,103:1069-1079.

[49] HAPUTHANTHRI S O. Ammonia gasoline fuel blends:Feasibility study of commercially available emulsifiers and effects on stability and engine performance[R]. America:Texas Tech University,2014.

[50] LHUILLIER C,BREQUIGNY P,CONTINO F,et al. Experimental st-udy on ammonia/hydrogen/air combustion in spark ignition engine conditions[J]. Fuel,2020,269:117448.

[51] FRIGO S,GENTILI R,DOVERI N. Ammonia plus hydrogen as fuel in a S.I. engine:Experimental results[J].SAE Technical Paper,2012,32:0019.

[52] COMOTTI M,FRIGO S. Hydrogen generation system for ammo-nia-hydrogen fuelled internal combustion engines[J]. International Journal of Hydrogen Energy,2015,40(33):10673-10686.

[53] POCHET M,TRUEDSSON I,FOUCHER F,et al. Ammonia-hydrogen blends in homogeneous-charge compression-ignition engine[J].SAE Technical Paper,2017,24:0087.

[54] NIKI Y,NITTA Y,SEKIGUCHI H,et al. Diesel fuel multiple injection effects on emission characteristics of diesel engine mixed ammonia gas into intake air[J]. Journal of Engineering for Gas Turbines and Power,2019,141(6):061020.

[55] IBRAHIM D,OSAMAH S. Ammoniafuel cells[M].Amsterdam:Elsevier,2020:77-122.

[56] RATHORE S S,BISWAS S,FINI D,et al. Direct ammonia solid-oxide fuel cells:A review of progress and prospects[J]. International Journal of Hydrogen Energy,2021,46(71):35365-35384.

[57] FARR R D,VAYENAS C G. Ammonia high temperature solid electrolyte fuel cell[J]. Journal of the Electrochemical Society,1980,127(7):1478-1483.

[58] FOURNIER G G M,CUMMING I W,HELLGARDT K. High performance direct ammonia solid oxide fuel cell[J]. Journal of Power Sources,2006,162(1):198-206.

[59] LIU L ,SUN K ,WU X ,et al. Improved performance of ammo-nia-fueled solid oxide fuel cell with SSZ thin film electrolyte and Ni-SSZ anode functional layer[J]. International Journal of Hydrogen Energy,2012,37(14):10857-10865.

[60] SELVAM K,KOMATSU Y,SCIAZKO A,et al. Thermodynamic analysis of 100% system fuel utilization solid oxide fuel cell(SOFC) system fueled with ammonia[J]. Energy Conversion and Management,2021,249:114839.

[61] FARHAD S,HAMDULLAHPUR F. Conceptual design of a novel ammonia-fuelled portable solid oxide fuel cell system[J]. Journal of Power Sources,2010,195(10):3084-3090.

[62] 张伟,安恩科.煤基车用氨燃料生命周期分析[J].煤炭学报,2010,35(1):173-176.

ZHANG Wei,AN Enke. Life cycle analysis of ammonia fuel for coal-based vehicles[J]. Journal of China Coal Society,2010,35(1):173-176.

[63] CAIRNS E J,SIMONS E L,TEVEBAUGH A D. Ammonia-oxyg-en fuel cell[J]. Nature,1968,217:780-781.

[64] HEJZE T,BESENHARD J O,KORDESCH K,et al. Current status

of combined systems using alkaline fuel cells and ammonia as a hydrogen carrier[J]. Journal of Power Sources,2008,176(2):490-493.

[65] AFIF A,RADENAHMAD N,CHEOK Q,et al. Ammonia-fed fuel

cells:A comprehensive review[J]. Renewable and Sustainable Energy Reviews,2016,60:822-835.

[66] COX B,TREYER K. Environmental and economic assessment of a cracked ammonia fuelled alkaline fuel cell for off-grid power applications[J]. Journal of Power Sources,2015,275:322-335.

[67] KORDESCH K,ARONSSON R R,KALAL P,et al. Hydrogen from cracked ammonia for alkaline fuel cell-rechargeable battery hybrids and ICE vehicles[C]//Ammonia Conference. San Francisco:[s.n],2007.

[68] CHIUTA S,BESSARABOV D G. Design and operation of an ammonia-fueled microchannel reactor for autothermal hydrogen production[J]. Catalysis Today,2018,310:187-194.

[69] ABASHAR M E E. Ultra-clean hydrogen production by ammonia decomposition[J]. Journal of King Saud University-Engineering Sciences,2018,30(1):2-11.

[70] KIM J H,KWON O C. A micro reforming system integrated with a heat-recirculating micro-combustor to produce hydrogen from ammonia[J]. International Journal of Hydrogen Energy,2011,36(3):1974-1983.

[71] CINTI G,LISO V,SAHLIN S L,et al. Systemdesign and modeling of a high temperature PEM fuel cell operated with ammonia as a fuel[J]. Energies,2020,13(18):4689.

[72] URIBE F A,GOTTESFELD S,ZAWODZINSKI Jr T A. Effect of ammonia as potential fuel impurity on proton exchange membrane fuel cell performance[J]. Journal of the Electrochemical Society,2002,149(3):A293-A296.

[73] CHEHADE G,DINCER I. Progress in green ammonia production as potential carbon-free fuel[J]. Fuel,2021,299:120845.

[74] BP. BP Statistical Review of World Energy 2020[R]. London:BP,2020.

[75] ZHANG J,ITO T,ISHII H,et al. Numerical investigation on ammonia co-firing in a pulverized coal combustion facility:Effect of ammonia co-firing ratio[J]. Fuel,2020,267:117166.

[76] ISHIHARA S,ZHANG J,ITO T. Numerical calculation with detailed chemistry of effect of ammonia co-firing on NO emissions in a coal-fired boiler[J]. Fuel,2020,266:116924.

[77] ISHIHARA S,ZHANG J,ITO T. Numerical calculation with detailed chemistry on ammonia co-firing in a coal-fired boiler:Effect of ammonia co-firing ratio on NO emissions[J]. Fuel,2020,274:117742.

[78] XIA Y,HADI K,HASHIMOTO G,et al.Effect of ammonia/oxygen/

nitrogen equivalence ratio on spherical turbulent flame propagation of pulverized coal/ammonia co-combustion[J]. Proceedings of the Combustion Institute,2021,38(3):4043-4052.

[79] HADI K,ICHIMURA R,HASHIMOTO G,et al. Effect of fuel ratio of coal on the turbulent flame speed of ammonia/coal particle cloud co-combustion at atmospheric pressure[J]. Proceedings of the Combustion Institute,2021,38(3):4131-4139.

[80] Ammonia Energy News. Chugoku electric completes successful trial,seeks patent for ammonia co-firing technology[EB/OL].(2017-09-28)[2021-11-13].https://www.ammoniaenergy.org/articles/chugoku-electric-completes-successful-trial-seeks-patent-for-ammonia-co-firing-technology/.

[81] YAMAMOTO A,KIMOTO M,OZAWA Y,et al. Basic co-firing characteristics of ammonia with pulverized coal in a single burner test furn[C]//2018 AIChE Annual Meeting.AIChE:[s.n],2018.

[82] ISHII H,OHNO E,KOZAKI T,et al. Co-firing method of pulverized coal and ammonia for suppressing the NOx generation[C]//The Proceedings of the National Symposium on Power and Energy Systems. Japanese:[s.n],2018.

[83] TAMURA M,GOTOU T,ISHII H,et al. Experimental investiga-tion of ammonia combustion in a bench scale 1.2 MW-thermal pulverised coal firing furnace[J]. Applied Energy,2020,277:115580.

[84] IHI Corporation. JERA and IHI start small-volume utilization of fuel ammonia at Hekinan Thermal Power Station Unit 5[EB/OL].(2021-10-06)[2021-12-02].https://www.ihi.co.jp/en/all_news/2021/resources_energy_environment/1197542_3360.html.

[85] FAN W,WU X,GUO H,et al. Experimental study on the impact of adding NH3 on NO production in coal combustion and the effects of char,coal ash,and additives on NH3 reducing NO under high temperature[J]. Energy,2019,173:109-120.

[86] 王一坤,邓磊,王涛,等.大比例掺烧NH3对燃煤机组影响分析[J/OL].洁净煤技术:1-9[2021-11-28].https://kns.cnki.net/kcms/detail/11.3676.TD.20210726.1541.005.html.

WANG Yikun,DENG Lei,WANG Tao,et al. Study on influence of large scale coupled NH3 power generation on coal-fired units[J/OL]. Clean Coal Technology:1-9[2021-11-28].https://kns.cnki.net/kcms/detail/11.3676.TD.20210726.1541.005.html.

[87] CHEN P,JIANG B,WANG H,et al. Experimental and theoretical calculations study on heterogeneous reduction of NO by char/NH3 in the reduction zone of ammonia co-firing with pulverized coal:Influence of mineral Fe[J]. Fuel,2022,310:122374.

Recent advances on ammonia combustion technology for zero-carbon power

移动阅读

GAO Zhengping,TU Anqi,LI Tianxin,et al.Recent advances on ammonia combustion technology for zero-carbon power[J].Clean Coal Technology,2022,28(3):173-184.