大比例掺烧NH3对燃煤机组影响分析

0 引 言

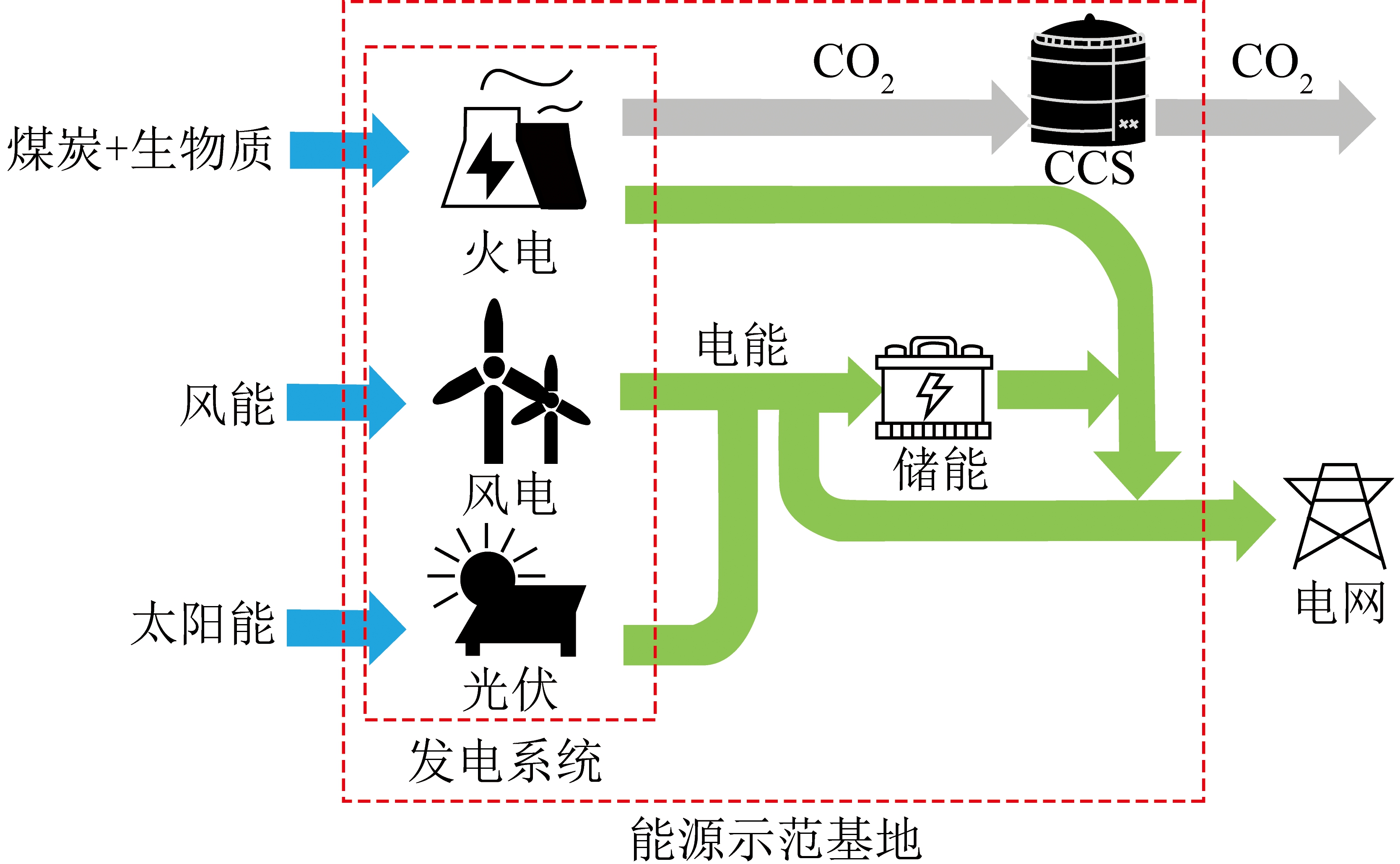

习近平总书记在2020年第75届联合国大会提出的“碳达峰、碳中和”目标向电力行业提出了紧迫的CO2减排任务。2019年我国煤炭碳排放量占全国总CO2排放量的80%,能源消费的CO2排放度比世界平均水平高30%以上[1]。2019年我国煤电机组CO2排放约838 g/kWh[2],要实现电力行业的碳中和目标,使用无碳绿色燃料成为一条重要途径。

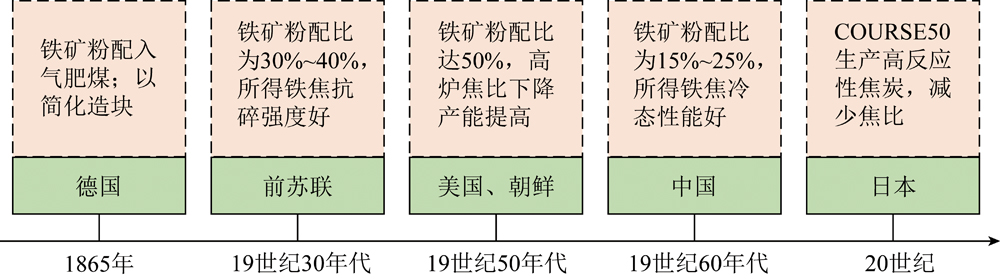

从能量密度、污染物排放的角度来看,氢能的低位发热量为120 000 kJ/kg,燃烧后的产物只有水,是最理想的能源。氢能来源广泛,可以通过各种可再生能源以电解、催化等方式产生。但氢能最大的问题在于储运成本过高,氢气标况密度仅为0.089 9 kg/m3,液氢密度也仅为70 g/L,密度过低成为氢能储运过程的最大难题。现阶段氢能的储运方式主要有高压气态储氢、低温液态储氢、储氢合金、有/无机物储氢和其他材料储氢等。与常温下H2液化压力70 MPa相比,NH3的常温液化压力仅为1.03 MPa,且NH3的氢质量分数为17.647%,储运NH3可以利用现有的成熟管线及基础设施,能够大幅度降低氢基能源的基础投资,燃烧后生成的主要产物只有N2、H2O以及NOx,污染物脱除工艺成熟,得到了日本[3]、澳大利亚[4]及欧洲地区[5-6]的重视。

学者对NH3燃烧时的火焰传播特性进行了深入研究[7-11]。20世纪60年代,研究人员就对含氨反应展开了机理性研究,并提出了多种反应机理[12-15]。在NH3燃料应用方面,已有研究大都集中在中小规模的内燃机[16-18]、多孔介质[19-21]领域,对于大型燃气轮机和燃煤锅炉的应用研究较少。

KURATA等[3]研究了纯燃NH3微型燃气轮机的燃烧效率和NO排放浓度,并开发出了新型浓淡低NOx燃烧器。HAYAKAWA[22]和OKAFOR[23]等研究表明,主燃烧区域当量比为1.1时的NO排放浓度最低,燃烧效率相对较高。YAMAMOTO[24]在卧式试验炉中进行了NH3与煤粉混燃试验,NH3的输入热量占比为20%,试验结果表明,全部NH3从煤粉下游1 m处进入炉膛时的NOx排放浓度与单独燃用煤粉时相当。ISHIHARA等[25]模拟了NH3掺烧位置对NO排放的影响,发现从主燃烧区内喷入NH3时的NO排放最低。ZHANG等[26]通过试验和模拟研究了NH3掺烧比例在0~80%时的燃烧特性,结果表明,随着NH3掺烧比例的增加,火焰形状逐渐从梨形变为细长型,同时飞灰可燃物上升,NO排放浓度下降。马仑等[27]模拟研究了20 kW沉降炉上煤粉耦合氨深度空气分级燃烧特性及NO生成规律。牛涛等[28]在40 MWth氨煤混合燃烧系统上证明高混氨比例下,分级燃烧可实现锅炉NOx排放低于燃煤工况。

虽然前人已经针对NH3燃烧进行了诸多研究,但已有研究大都集中在火焰传播特性、反应机理等基础层面,对于燃煤机组大比例掺烧NH3的研究较少。笔者对燃煤电站大比例掺烧NH3发电进行了系统性的研究,分析了掺烧对机组各方面的影响,为推进无碳富氢燃料、降低燃煤机组碳排放提供借鉴。

1 计算基础参数

1.1 机组概况

目前我国仍存在大量投产20 a左右的300 MW等级燃煤机组,与国外燃煤机组平均40 a的服役寿命相比仍可延寿服役数十年以上[29],由于300 MW等级机组的效率较低,单位电量的CO2排放值更高,选择300 MW燃煤机组进行CO2减排分析更为现实。因此,笔者选择一台典型的300 MW机组进行计算分析,锅炉为常规Π型布置,采用正压直吹式制粉系统和四角切圆燃烧方式,考虑到NH3更易燃烧的特性,允许燃烧器上下摆动30°调节再热汽温,机组配备一台亚临界、一次中间再热、单轴、双缸双排汽、反动、凝汽式汽轮机,其余设计参数见文献[30]。

1.2 设计煤质及NH3参数

计算煤质选用实际燃用煤种,为简化计算,假定NH3纯度为100%,掺烧质量分数为20%~100%,具体燃料参数见表1。

表1 燃料参数

Table 1 Fuel parameters

1.3 计算方法

本次计算采用西安交通大学车得福教授课题组开发的锅炉热力计算校核软件,该软件的准确性得到了各大锅炉厂的多个工程实例(锅炉容量为75~2 955 t/h)的验证。计算时需要按照掺烧质量分数将原煤和NH3折算为新燃料,具体计算流程见文献[31],计算的主要流程如图1所示。

图1 热力计算流程示意

Fig.1 Sketch of the thermal calculation

2 计算结果与分析

2.1 掺烧NH3发电对锅炉主要参数的影响

2.1.1 对理论燃烧温度的影响

掺烧不同质量分数NH3后对烟气理论燃烧温度的影响如图2所示(BMCR为最大连续蒸发量工况;THA为热耗保证工况)。

图2 NH3掺烧对理论燃烧温度的影响

Fig.2 Effect of NH3 blending on the theoretical combustion temperature

由图2可知,全负荷不同掺烧比例下,理论燃烧温度分别变化了-117.3~-25.6 ℃(BMCR)、-112.1~-25.0 ℃(75% THA)、-106.0~-23.6 ℃(50% THA)和-89.6~-17.7 ℃(30% THA)。烟气的理论燃烧温度与燃料的热值、过量空气系数和燃烧产物的特性(流量、比热容)等因素有关。由图2可知,由于NH3的热值低于计算用原煤,混合燃料热值随着掺烧比例的增加而降低,理论燃烧温度基本呈线性下降趋势。

2.1.2 对炉膛出口烟温的影响

掺烧不同质量分数NH3后对炉膛出口烟温的影响如图3所示。

图3 NH3掺烧对炉膛出口烟温的影响

Fig.3 Effect of NH3 blending on the furnace outlet gas temperature

炉膛出口烟气温度除受入炉热量、燃烧产物特性、炉膛内受热面的布置等因素影响外,还受火焰中心(燃烧器摆动角度)的影响。计算结果表明,不同掺烧比例全负荷下炉膛出口烟温分别变化了-3.6~1.9 ℃(BMCR)、-11.6~1.0 ℃(75% THA)、-12.8~0.7 ℃(50% THA)和-47.1~-8.8 ℃(30% THA)。

由图3可知,由于烟气量减少和NH3燃烧产物特性的变化,低负荷下需要上摆燃烧器保证再热汽温,全负荷下的炉膛出口温度均随着掺烧比例的增加而降低,30% THA工况时由于燃烧器角度已经上摆至30°无法继续上摆,因此烟温下降幅度远大于其他工况。由于NH3燃烧后的产物均为气态产物,对灰熔融温度的影响较小,因此炉膛出口烟温的降低有利于缓解受热面的积灰和结渣。

2.1.3 对省煤器出口烟温的影响

掺烧不同质量分数NH3后对省煤器出口烟气温度的影响如图4所示。

图4 NH3掺烧对省煤器出口温度的影响

Fig.4 Effect of NH3 blending on the economizer outlet gas temperature

由图4可知,掺烧NH3后全负荷下的省煤器出口烟气温度均随掺烧比例的增加有不同程度的降低。计算结果表明,不同掺烧比例全负荷下省煤器出口烟气温度分别变化了-3.3~-1.3 ℃(BMCR)、-2.8~-1.3 ℃(75% THA)、-2.0~-0.7 ℃(50%THA)和-2.7~-0.2 ℃(30% THA)。从计算结果来看,掺烧NH3后省煤器出口烟温在264.0~346.4 ℃,可以通过增设旁路烟道等措施提高低负荷下的烟温以保证脱硝效率。

2.1.4 对排烟温度的影响

掺烧不同质量分数NH3后对排烟温度的影响如图5所示。由图5可知,全负荷下排烟温度均随掺烧比例的增加而升高。计算结果表明,不同掺烧比例下排烟温度分别变化了4.7~26.2 ℃(BMCR)、4.1~23.4 ℃(75% THA)、3.9~20.2 ℃(50% THA)和3.6~16.2 ℃(30% THA)。由于NH3燃烧所需的理论空气量小于原煤,与纯烧原煤相比,NH3掺烧比例越大,加热空气所需烟气放热量越少,烟温随之升高,但即使NH3掺烧比例增至100%后,最高排烟温度也低于141 ℃,因此不会出现排烟温度过高影响空气预热器运行的问题。

图5 NH3掺烧对排烟温度的影响

Fig.5 Effect of NH3 blending on the exhaust outlet gas temperature

2.1.5 对锅炉热效率的影响

掺烧不同质量分数NH3后锅炉热效率变化值如图6所示。可知掺烧NH3后的锅炉热效率均随掺烧比例的增大而降低。不同掺烧比例下锅炉热效率分别变化了-2.04%~-0.36%(BMCR)、-1.86%~-0.32%(75% THA)、-1.65%~-0.31%(50% THA)和-1.49%~-0.31%(30% THA),锅炉热效率降低主要是由于烟气比焓增加导致排烟热损失增大。

图6 NH3掺烧对锅炉热效率的影响

Fig.6 Effect of NH3 blending on the thermal efficiency

2.1.6 对烟气量的影响

掺烧不同质量分数NH3后烟气量如图7所示。由图7可知,掺烧NH3后的烟气量随掺烧比例的增加而略有降低。随着全负荷下NH3掺烧比例从20%增加至100%后,BMCR、75% THA、50% THA、30% THA工况下烟气量变化幅度分别为-0.41%~0.11%、-0.94%~-0.26%、-1.24%~-0.26%和-2.45%~-0.40%。虽然掺烧NH3后烟气量并未显著增加,但由于烟气温度升高,体积流量增大,增加了对流受热面的换热量,以省煤器为例,当NH3掺烧质量分数从0增至100%后,省煤器的换热量从847.3 kJ/kg(以燃料计)增加至922.6 kJ/kg,增加了8.9%。

图7 NH3掺烧对烟气量的影响

Fig.7 Effect of NH3 blending on the flue gas volume

2.1.7 对减温水量的影响

图8 NH3掺烧对过热蒸气减温水量的影响

Fig.8 Effect of NH3 blending on the superheater attempering water consumption

掺烧不同质量分数NH3后锅炉过热蒸气减温水量如图8所示。由图8可知,掺烧NH3后,除30%THA工况外,其余3个负荷下的过热蒸气减温水量均随着掺烧比例的增大而明显增大,30%THA工况下的过热蒸气减温水量变化不大。计算结果表明,不同掺烧比例下过热蒸气减温水量分别为11.0~51.0 t/h(BMCR)、43.9~58.4 t/h(75% THA)、32.3~39.0 t/h(50% THA)和33.5~35.0 t/h(30% THA)。过热蒸气减温水量增加主要是由于对流换热增强导致的。从计算结果来看,大比例掺烧NH3后,原有的减温水系统基本满足蒸气温度调节的需要。

2.2 掺烧NH3发电对燃煤机组烟风系统的影响

掺烧不同质量分数NH3后对理论空气量的影响如图9所示。由图9可知,与原煤相比,NH3中氢含量更高,因此混合燃料所需的理论空气量随着掺烧比例的增大而迅速下降。NH3掺烧比例从0增大至100%后,标态理论空气量从5.17 m3/kg(原煤)分别降低至5.07 m3/kg(掺烧20% NH3)、4.97 m3/kg(掺烧40% NH3)、4.87 m3/kg(掺烧60% NH3)、4.77 m3/kg(掺烧80% NH3)和4.67 m3/kg(掺烧100% NH3)。

图9 NH3掺烧对理论空气量的影响

Fig.9 Effect of NH3 blending on the theoretical air requirement

由于NH3的热值与原煤相当,因此同负荷下所需燃料量随着掺烧比例的增大仅略有增加。虽然相同输入热量时的燃料消耗量有所增加,但由于理论空气量的降低,BMCR工况下的总入炉风量从1 311.5 t/h降低至1 246.6 t/h,原有的送风系统能够满足全烧NH3的风量需求。

从不同掺烧比例下的烟气量计算结果来看,由于排烟温度的上升和烟气量的变化,掺烧NH3后的烟气体积流量均有不同程度增加。以掺烧比例100%为例,BMCR工况下的烟气体积流量从1 508 890.4 m3/h 增加至1 853 378.6 m3/h,即使通过调整入炉总风量引风机也难以满足需求,必须进行引风机增容改造。

2.3 掺烧NH3发电对燃煤机组制粉及燃烧系统的影响

由于燃煤量减少,原有制粉系统的制粉电耗大幅下降。而液氨需要吸热变成氨气后才能进入炉膛燃烧,以最简单的蒸气加热为例,取25 ℃时液氨的汽化潜热1 166.7 kJ/kg计算,BMCR工况下掺烧100% NH3时需抽汽约78.7 t/h才能满足液氨的气化需要。

现有300 MW等级机组大都采用四角切圆方式,为尽量减少掺烧NH3对煤粉燃烧的影响,同时尽可能降低NH3产生的燃料型NOx,需要为NH3增设专用的燃烧器。虽然NH3的最大层燃火焰速度0.07 m/s远低于H2(2.91~3.51 m/s)和CH4(0.37 m/s)[32],但与煤粉相比仍属于极易燃烧的燃料。YAMAMOTO[24]、ISHIHARA等[25]、ZHANG等[26]通过试验和数值模拟的方法验证了NH3和煤粉混燃后,仍能将NOx排放控制在与现有燃煤机组相当的水平。由于NH3与煤粉“抢风”会导致飞灰可燃物含量增加、锅炉热效率降低,如何兼顾锅炉热效率和NOx排放浓度需深入研究。

2.4 掺烧NH3发电对燃煤机组运行安全性的影响

NH3在空气中的爆炸极限在16%~25%,属于低毒性气体。与煤粉相比,NH3对设备的防爆要求等级更高,因此需要提高就地电气设备的防爆等级。此外,空气中NH3质量浓度超过0.037 mg/L有异味,NH3质量浓度大于1.2 mg/L后刺激感强烈,需将空气中NH3质量浓度控制在0.03 mg/L以下,对NH3储运系统提出了很高的防泄漏要求。

NH3与原煤掺烧后易导致燃烧产物中生成大量NH4HSO4和(NH4)2SO4,当NH4/SO3物质的量比大于2时主要生成(NH4)2SO4。为避免生成的NH4HSO4 和(NH4)2SO4吸收水分腐蚀受热面,需要在炉内良好组织NH3与煤粉燃烧,同时对SCR系统入口烟气的均匀性提出了更高要求。

烟气酸露点是烟气中SO3与水蒸气凝结生成硫酸雾时的临界烟气温度,主要与燃料中的硫分和烟气中水蒸气分压有关。目前我国常用的前苏联73锅炉热力计算标准中酸露点可按照式(1)进行计算:

(1)

式中,tld为烟气酸露点温度,℃;ted为烟气水露点温度,℃;ω(Sar,zs)为以1 000 kJ/kg燃料发热量折算的硫分,%;ω(Aar,zs)为以1 000 kJ/kg燃料发热量折算的灰分,%;αfh为飞灰系数,一般煤粉锅炉取0.95。

掺烧不同质量分数NH3后对酸露点的影响如图10所示。

图10 NH3掺烧对酸露点的影响

Fig.10 Effect of NH3 blending on the flue gas dew point

由图10可知,不同负荷下的酸露点趋势基本相同,随着NH3掺烧比例的增加,酸露点先上升然后迅速降低。这主要是由于随着NH3的掺入,烟气中的水蒸气分压逐渐增加,此时水露点升高;但原煤比例的降低会导致烟气中的硫分和灰分降低,当NH3掺入质量分数增大至100%后,燃烧后产物中不含硫分和灰分,此时烟气酸露点即等于水露点。

烟气酸露点的升高对燃煤机组普遍增设的低温烟气余热回收系统会造成不利影响,需要通过减少受热面或调整运行参数来适应大比例掺烧NH3带来的影响。

2.5 掺烧NH3发电对燃煤机组CO2排放的影响

掺烧不同质量分数NH3后对发电CO2排放值的影响如图11所示。

图11 NH3掺烧对CO2排放的影响

Fig.11 Effect of NH3 blending on the CO2 emission reduction

由图11可知,掺烧NH3发电后的CO2排放值随着掺烧比例的增大迅速降低。由于NH3中不含碳元素,用NH3替代燃煤发电可以大幅度降低机组的CO2排放量,取300 MW机组年利用小时数4 500 h计算,掺烧比例20%、40%、60%、80%、100%时每年可分别减排CO2约23.3万、47.0万、71.2万、95.9万、121.2万t。

2.6 掺烧NH3发电对燃煤机组污染物排放的影响

虽然NH3燃烧时会生成大量NOx,但适当设计燃烧系统可将NOx排放控制在与原煤相当的水平[24],HAYAKAWA等[22]、OKAFOR等[23]和YAMAMOTO[24]研究得到了相似结论。由于未燃尽的NH3还可以直接作为现有SCR系统的还原剂,因此掺烧NH3对燃煤机组的NOx排放无影响,但需要优化NH3的燃烧方式以减少NH3逃逸。

NH3燃烧后不产生灰分,但与煤混燃后会产生大量亚微米级的微细颗粒,常规静电除尘器的脱除效果有待进一步研究。此外,NH3燃烧效率过低、NH3逃逸量大时会导致灰渣中的氨含量过高,影响灰渣的利用。由于NH3中不含硫,原烟气中SO2会大幅下降,采用湿法脱硫时,烟气中残余的NH3极易溶于石灰浆液,同时会与SO2反应进一步提高脱硫效率。已有的研究结果[33-34]表明,NH3是二次有机气溶胶形成的重要前体物,现有的湿法脱硫系统对气溶胶的脱除效率很低,因此应进一步研究湿式电除尘或其他新型捕集系统降低此类物质的排放。

3 结 论

1)大比例掺烧NH3发电后,机组的排烟温度上升,锅炉热效率下降,烟气体积流量增大,减温水量增加,但原有受热面布置基本能够满足换热需要。

2)由于NH3含氢量高,混燃后燃料的理论空气量下降,原有的送风系统能够满足大比例掺烧NH3的要求;由于排烟温度升高和烟气量变化,引风机需要进行扩容改造才能满足大比例掺烧NH3的需求。

3)大比例掺烧NH3需要增设独立的燃烧系统以降低对煤粉燃烧的影响,并减少未燃尽NH3逃逸,同时也对现场电气设备提出了更高的防爆要求。

4)大比例掺烧NH3能够大幅度降低机组的CO2排放量,以300 MW机组为例,年利用4 500 h时最大可减排CO2约121.2万t。

5)大比例掺烧NH3后对机组脱硝和脱硫系统的影响较小,但容易导致灰渣氨含量过高影响资源化利用;酸露点升高可能需要对现有的低温烟气余热回收系统进行适应性调整;产生的大量亚微米级气溶胶颗粒也需要增设湿式电除尘或其他新型捕集系统。

[1] 全球能源互联网发展合作组织. 中国2060年前碳中和研究报告[R/OL].(2021-03-18)[2021-03-19]. https://news.bjx.com.cn/html/20210319/1142785.shtml.

[2] 中国电力企业联合会. 中国电力行业年度发展报告2020[R/OL].(2020-06-12)[2021-02-23]. https://cec.org.cn/detail/index.html?3-284175.

[3] KURATA O,IKI N,MATSUNUMA T,et al. Performances and emission characteristics of NH3-air and NH3-CH4-air combustion gas-turbine power generations[J]. Proceedings of the Combustion Institute,2017,36(3):3351-3359.

[4] SERVICE R F. Ammonia made from sun,air,and water could turn Australia into a renewable energy[J]. Science,2018,361:120-123.

[5] VALERA-MEDINA A,MARSH R,RUNYON J,et al. Ammonia-methane combustion in tangential swirl burners for gas turbine power generation[J]. Applied Energy,2017,185:1362-1371.

[6] XIAO H,VALERA-MEDINA A,BOWEN P J. Modeling combust-ion of ammonia/hydrogen fuel blends under gas turbine conditions[J]. Energy & Fuels,2017,31(8):8631-8642.

[7] HAYAKAWA A,GOTO T,MIMOTO R,et al. Laminar burning velocity and markstein length of ammonia/air premixed flames at various pressures[J]. Fuel,2015,159:98-106.

[8] TAKIZAWA K,TAKAHASHI A,TOKUHASHI K,et al. Burning velocity measurements of nitrogen-containing compounds[J]. Journal of Hazardous Materials,2008,155(1/2):144-152.

[9] ZAKAZNOV V F,KURSHEVA L A,FEDINA Z I. Determination of normal flame velocity and critical diameter of flame extinction in ammonia-air mixture[J]. Combustion Explosion and Shock Waves,1978,14(6):710-713.

[10] ZHANG M,PATYAL A,WANG J,et al. Darrieus-Landau instability effect on the flame topology and brush thickness for premixed turbulent flames[J]. Applied Thermal Engineering,2019,158:113603.

[11] 边志坚,王金华,赵浩然,等. 氨/氢气湍流预混火焰传播特性实验研究[J]. 燃烧科学与技术,2020,26(6):551-557.

BIAN Zhijian,WANG Jinhua,ZHAO Haoran,et al. Experimental study on turbulent premixed flame propagation characteristics of ammonia/hydrogen mixtures[J]. Journal of Combustion Science and Technology,2020,26(6):551-557.

[12] A K A,D R J. Temperature-dependent rate constant for the reaction NNH O → NH NO[J]. Combustion and Flame,2001,125:1258-1264.

[13] GLARBORG P,MILLER J A,RUSCIC B,et al. Modeling nitrogen chemistry in combustion[J]. Progress in Energy and Combustion Science,2018,67:31-68.

[14] OKAFOR E C,NAITO Y,COLSON S,et al. Experimental and numerical study of the laminar burning velocity of CH4-NH3-air premixed flames[J]. Combustion and Flame,2018,187:185-198.

[15] SHRESTHA K P,SEIDEL L,ZEUCH T,et al. Detailed kinetic mechanism for the oxidation of ammonia including the formation and reduction of nitrogen oxides[J]. Energy & Fuels,2018,32(10):10202-10217.

[16] HAPUTHANTHRI S O,MAXWELL T T,FLEMING J,et al. Ammonia and gasoline fuel blends for spark ignited internal combustion engines[J]. Journal of Energy Resources Technology,2015,137(6):062201.

[17] RYU K,ZACHARAKIS-JUTZ G E,KONG S C. Performance characteristics of compression-ignition engine using high concentration of ammonia mixed with dimethyl ether[J]. Applied Energy,2014,113:488-499.

[18] YAPICIOGLU A,DINCER I. Experimental investigation and evaluation of using ammonia and gasoline fuel blends for power generators[J]. Applied Thermal Engineering,2019,154:1-8.

[19] NOZARI H,KARACA G,TUNCER O,et al. Porous medium based burner for efficient and clean combustion of ammonia-hydrogen-air systems[J]. International Journal of Hydrogen Energy,2017,42(21):14775-14785.

[20] HINOKUMA S,KIRITOSHI S,KAWABATA Y,et al. Catalytic ammonia combustion properties and operando characterization of copper oxides supported on aluminum silicates and silicon oxides[J]. Journal of Catalysis,2018,361:267-277.

[21] RAMOS Filipe,ROCHA R C,OLIVEIRA P M R,et al. Experimental and kinetic modelling investigation on NO,CO and NH3 emissions from NH3/CH4/air premixed flames[J]. Fuel,2019,254:115693.

[22] HAYAKAWA A,ARAKAWA Y,MIMOTO R,et al. Experimental investigation of stabilization and emission characteristics of ammonia/air premixed flames in a swirl combustor[J]. International Journal of Hydrogen Energy,2017,42(19):14010-14018.

[23] OKAFOR E C,SOMARATHNE K D K A,HAYAKAWA A,et al. Towards the development of an efficient low-NOx ammonia combustor for a micro gas turbine[J]. Proceedings of the Combustion Institute,2019,37(4):4597-4606.

[24] YAMAMOTO A, KIMOTO M, OZAWA Y, et al. Basic co-firing characteristics of ammonia with pulverized coal in a single burner test furnace[C]//Proceedings of the 15th NH3 Fuel Conference. Pittsburg:15th NH3 Fuel Conference, 2018.

[25] ISHIHARA S,ZHANG J,ITO T. Numerical calculation with detailed chemistry on ammonia co-firing in a coal-fired boiler:Effect of ammonia co-firing ratio on NO emissions[J]. Fuel,2020,274:117742.

[26] ZHANG J,ITO T,ISHII H,et al. Numerical investigation on ammonia co-firing in a pulverized coal combustion facility:Effect of ammonia co-firing ratio[J]. Fuel,2020,267:117166.

[27] 马仑,方庆艳,张成,等. 深度空气分级下煤粉耦合氨燃烧及 NO生成特性数值模拟研究[J]. 洁净煤技术,2022,28(3):201-213.

MA Lun,FANG Qingyan,ZHANG Cheng,et al. Numerical study on combustion and NO formation characteristics of pulverized coal co-firing with ammonia in a deep-air staging condition[J]. Clean Coal Technology,2022,28(3):201-213.

[28] 牛涛,张文振,刘欣,等. 燃煤锅炉氨煤混合燃烧工业尺度试验研究[J]. 洁净煤技术,2022,28(3):193-200.

NIU Tao,ZHANG Wenzhen,LIU Xin,et al. Industrial-scale experimental investigation of ammonia-coal cofiring in coal-fired boiler[J]. Clean Coal Technology,2022,28(3):193-200.

[29] 王双童,杨希刚,常金旺. 国内外煤电机组服役年限现状研究[J]. 热力发电,2020,49(9):11-16.

WANG Shuangtong,YANG Xigang,CHANG Jinwang. Research on status of service life of coal-fired units at home and abroad[J]. Thermal Power Generation,2020,49(9):11-16.

[30] 王一坤,邓磊,常根周,等. 生物质气参数对燃煤耦合生物质发电机组影响研究[J]. 热力发电,2021,50(3):34-40.

WANG Yikun,DENG Lei,CHANG Genzhou,et al. Influence of biomass gas parameters on coupled coal-fired biomass generation[J]. Thermal Power Generation,2021,50(3):34-40.

[31] 王一坤,邓磊,柳宏刚,等. 湿污泥掺烧量对抽烟气干化污泥耦合发电机组影响[J]. 热力发电,2020,42(11):47-54.

WANG Yikun,DENG Lei,LIU Honggang,et al. Effects of wet sludge amount on sludge-coal co-combustion generation unit using extracted flue gas to heat sludge[J]. Thermal Power Generation,2020,42(11):47-54.

[32] VALERA-MEDINA A,XIAO H,OWEN-JONES M,et al. Ammonia for power[J]. Progress in Energy and Combustion Science,2018,69:63-102.

[33] 顾梦娜,潘月鹏,宋琳琳,等. 2019年国庆节前后北京气态氨和气溶胶铵盐浓度的同步观测[J]. 环境科学,2021,42(1):1-8.

GU Mengna,PAN Yuepeng,SONG Linlin,et al. Concurrent collection of ammonia gas and aerosol ammonium in urban Beijing during national celebration days utilizing an acid-coated honeycomb denuder in combination with a filter system[J]. Environmental Science,2021,42(1):1-8.

[34] 徐俊,黄明强,冯状状,等. 氨对甲苯二次有机气溶胶形成和化学组分的影响研究[J]. 环境科学学报,2018,38(8):3243-3251.

XU Jun,HUANG Mingqiang,FENG Zhuangzhuang,et al. Experimental study the effects of ammonia on the formation and chemical composition of toluene secondary organic aerosol[J]. Acta Scientiae Circumstantiae,2018,38(8):3243-3251.

Influence of large scale coupled NH3 power generation on coal-fired units

移动阅读

WANG Yikun,DENG Lei,WANG Tao,et al.Influence of large scale coupled NH3 power generation on coal-fired units[J].Clean Coal Technology,2022,28(3):185-192.