燃煤烟气中单质汞脱除及应用进展

0 引 言

汞为常温下可蒸发的有毒物质,单质汞具有高挥发性、持久性、生物累积性以及气态长距离传输特点,难以捕获。煤炭的高消耗量和痕量元素的富集特性会释放大量汞[1-3],危害人类健康。2017年《Minamata Convention on Mercury》在我国正式生效。基于《Global Mercury Assessment 2018》关于2015年的全球汞排放清单,除亚洲东部外其他区域,汞的再排放和自然源是汞沉积的最主要贡献因素;东亚地区的汞沉积主要是人为排放,人类活动使大气中汞总浓度高于自然状态约450%[4-5]。《Global Mercury Assessment 2018》[4-5]中对汞循环、大气汞排放、空气中汞含量、大气中汞运输与最终归宿、水体汞排放以及水生环境中汞的循环和甲基化进行了全面总结。据统计,化石燃料和生物质的固定燃烧约占全球估计排放量的24%,主要来自燃煤(21%)。其中添加汞的产品排放约占2015年全球库存的7%。

2021年12月,中国正式向《关于汞的水俣公约》秘书处提交了第一次(完整版)国家报告,向国际社会报告了中国的履约成果。为落实《关于汞的水俣公约》要求,中国停止了烧碱等7个行业的用汞工艺,禁止添汞电池、开关继电器等九大类添加汞产品的生产和进出口。在履行《关于汞的水俣公约》方面,我国已在烟气汞排放的监管、大气污染物常规检测项目(烟气汞浓度监测)、控制排放限值和能源结构调整等方面努力。

在双碳目标背景下,我国能源的发展也呈资源约束严格、生态约束严格、环境约束严格的特点,但我国能源在相当长一段时间内仍以煤炭为主,这表明煤在能源结构中仍占据核心地位,由此产生的汞污染和其减排问题迫切需要解决。

1 研究背景

燃煤烟气中的汞主要以二价汞、颗粒态汞和单质汞3种形式存在,前2种形态的汞易协同其他烟气设备去除;而单质汞脱除难度最大,是关注的重点和难点[6-9]。联合国环境署《BAT/BEP导则》中相关烟气汞质量浓度基本在4 μg/m3以下;2016年美国对所有来源的单质汞排放标准定为5.1 μg/m3以下;2017年欧盟的决议草案对BAT的对应排放限制进行划分,基本在10 μg/m3以下;日本环境污染防治法对机组中单质汞的规定排放限制在15 μg/m3以下;而目前中国火电厂大气汞污染的排放限制为30 μg/m3[1]。WU等[10]建议2025年将汞的排放标准值修改为5 μg/m3,2030年进一步降至1 μg/m3,以此缩小履约差距。因此,中国燃煤电厂亟需强化大气汞排放的控制技术。

基于中国对《关于汞的水俣公约》的履约需求和战略,以及大气污染物超低排放的需求,探索开发绿色环保、工业发展潜力大的脱汞方式对烟气中的单质汞控制有重要研究意义和工业价值。目前,国内外关于单质汞的脱除技术已进行了一系列工作,单质汞脱除方式主要包括将单质汞变为二价汞并结合现有装置协同脱汞[11-13]、催化剂氧化[14-19]、等离子体氧化[20-21]、光催化氧化[22]、自由基氧化[23]、吸附剂脱汞[24-26]以及施加外部磁场[27]等。笔者对近几年燃煤烟气中的单质汞脱除方法和机理进行了总结,并重点探讨催化剂和吸附剂应用中单质汞初始浓度、气体组分、反应空速和汞脱除效率之间的关系,进一步对单质汞脱除瓶颈、应用现状和再生问题等进行总结,最后对脱汞吸附剂的制备、含汞化合物稳定性和再生方式进行展望,旨在为污染物汞的防治提供参考。

2 现有单质汞脱除手段

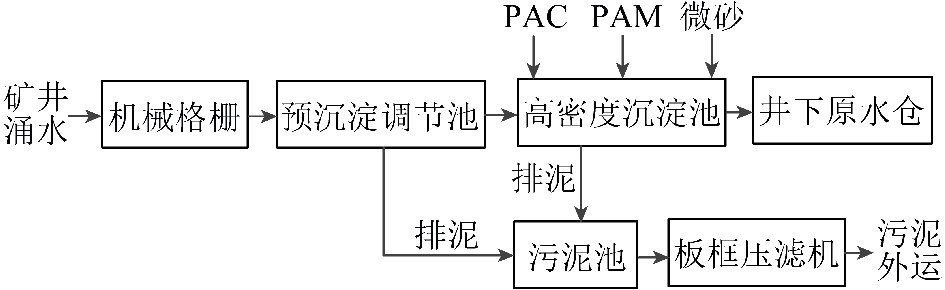

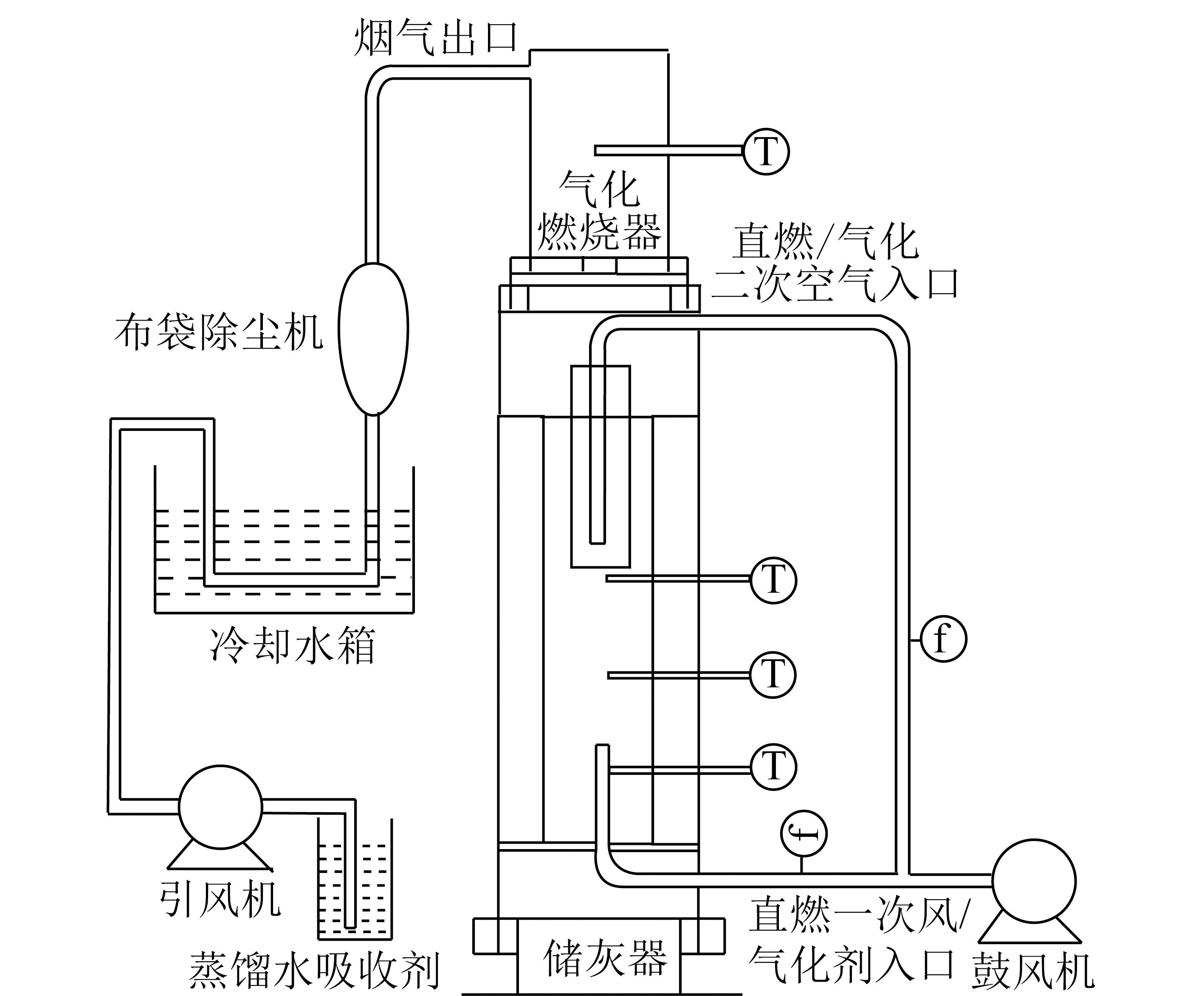

2.1 现有设备协同脱除

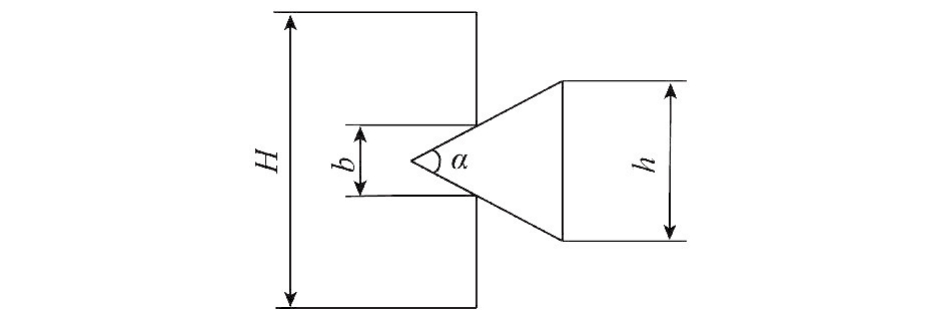

燃煤烟气汞在利用净化装置协同脱除过程中,可通过改变烟气汞的形态提升烟气单质汞的协同脱除效果,如图1所示(SCR为选择性催化还原法,ESP为静电除尘器,FF为布袋除尘器组合,WESP为湿式石灰石-石膏法脱硫系统)。但各种污染控制设备运行情况不一致,协同脱汞性能有差异[28]。利用选择性催化还原法(SCR)协同脱汞过程中,曹晓满等[13]发现SCR过程对单质汞的氧化效率影响极大,平均氧化效率约为50.9%,降低机组负荷、增加催化剂用量、加入脱汞催化剂等可取得较好的汞氧化效果。采用除尘器等协同脱汞过程中,通过降低烟气温度或增强气固接触可使单质汞向氧化汞和颗粒态汞的方向转化,提高联合脱汞效率(约38.3%)。袋式除尘器中飞灰与烟气汞的接触时间更长,且滤料表面形成的致密层也有利于飞灰对汞的氧化捕集。袋式除尘器和电除尘器的综合作用效果更好,脱汞效率达61.5%。同时,湿式石灰石-石膏法脱硫系统协同脱汞效率为53.4%左右,大部分WFGD的汞脱除效率主要受Hg2 影响,当入口Hg2 浓度较低时,脱除效果可能较差,补加添加剂可提高Hg0去除效率。吴清茹等[1]对不同参数下脱硫浆液中汞的释放以及气液固三相分布进行研究,发现较高的脱硫浆液pH可增加液相汞占比,加入Fenton试剂可抑制汞的再次释放。不同除尘器类型对单质汞的脱除效果影响显著,效果最好的低温电除尘器(LLT-ESP)可实现约77%的脱汞效率,这可能是由于温度影响汞的富集。

图1 SCR、除尘器和WESP协同脱汞的应用示意

Fig.1 Diagram of elemental mercury removal in SCR,dust removal devices and WESP

在现有设备协同脱汞应用中,汞脱除效果相对较低,但在实际应用中结合现有机组设备可实现较低推广成本,且相应设备的协同脱除和汞不同形态分布规律研究也为超低排放技术改造和应用提供指导。

2.2 催化剂氧化

催化剂主要包括Fe/Cu/Ti/Co/Ce/Mn等金属负载催化剂[14-16,29-31],HZSM类催化剂[29,32],MOF基催化剂[33-34]和贵金属催化剂[35-36],如图2所示。在Fe基类催化剂方面,HE等[27]认为燃煤飞灰中的磁性物质可激发催化氧化能力进而促进单质汞的脱除。LI等[37]发现掺杂Fe可大幅提高Fe-Mn-Ce/CP催化剂在脱汞过程中的抗SO2性能。YANG等[38-39]开发了基于燃煤飞灰的钴负载可再生磁性吸附剂,该催化剂有良好的除汞能力。在脱汞过程中O2对Hg0的脱除有促进作用,SO2具有抑制作用,而低浓度NO可促进Hg0脱除。XU等[40]合成了Fe负载的HZSM催化剂,并测定模拟烟气单质汞氧化的效果。在HCl和O2存在条件下,形成2种形式的HgCl2。SO2和NO存在时,Fe2(SO4)3的生成消耗了活性位,导致Hg0的捕获被抑制,含N中间活性组分通过生成Hg(NO3)2促进单质汞的捕获。

图2 催化剂脱汞机理示意

Fig.2 Diagram of elemental mercury removal on catalysts

在Cu基类催化剂方面,众多学者认为Cu和Cl的共同作用对单质汞的脱除十分有利。XU等[41]研究了CuO/TiO2催化剂,发现Cu2 是促进单质汞氧化的有效成分,对单质汞氧化最有效的成分为烟气中HCl。单质汞首先在催化剂表面与CuO反应,加入HCl后形成了中间产物Cl-Cu-OH,汞的生成路径有2种,一种可能为Cl2氧化单质汞,另一种可能为中间产物Cu2OCl2可与单质汞反应,生成HgCl2。FAN等[42]发现Cu修饰的HZSM-5催化剂可有效脱除单质汞,但高Cu负载量的催化剂降低了催化剂的表面积,对汞的脱除有抑制作用。

YANG等[43]和LI等[44-45]在Co负载的CeO2催化剂表面产生大量氧空位缺陷,进一步产生了大量化学吸附态氧,促进了单质汞捕获。同时,在Cu和Ce修饰的TiO2催化剂中,Cu和Ce之间的相互作用促进更多气相氧变为化学吸附态氧,有利于单质汞的脱除。ZHANG等[15,18]利用Co作为掺杂剂负载CeO2的棒状MnO2催化剂,取得了较好的脱汞效果和抗SO2性能。进一步采用有机硅烷对ZSM-5分子筛进行改性,提高其表面疏水性;以Co作为保护元素,避免Mn和Ce氧化物的活性中心受SO2影响。研究表明,可通过元素掺杂的协同效应拓宽操作温度窗口和提高氮气选择性来提高脱汞效果。在SO2和水蒸气条件下Hg0脱除效率在89%左右。

在贵金属方面,Pd、Pt和Ag等贵金属脱汞效果较好,适当增加贵金属负载量可促进单质汞的脱除率,形成Hg-Pd合金实现单质汞的脱除[46]。岳彩霞等[47]对Pd负载活性炭(Pd/AC)吸附剂进行预处理后发现,由于氧化钯的原位还原,H2可促进单质汞去除。MA等[48]合成了Ag-FeSO4@rGO三元磁性复合材料用于气态汞捕集, Ag纳米颗粒在FeSO4@rGO载体表面原位生长。表明还原氧化石墨烯的表面积可为汞和银原子提供高效的反应空间。ZHAO等[49]研究了Ag-Mo修饰SCR催化剂的脱汞性能,Ag可增强氧化还原行为,促进Hg0氧化反应,扩大反应温度窗口,且有利于Deacon等反应过程中HCl的活化作用;Mo对二氧化硫有一定的抵抗作用。

在催化剂结构方面,ZHANG等[30]开发了具有核壳结构的SiO2@FeCeOx/CNTs催化剂,并展现出良好的SO2耐受性。这是因为多孔SiO2壳层提供了较大表面积,避免了SO2与FeOx的直接接触,形成有效屏障。LIU等[50]采用无溶剂法合成了氧化锰八面体分子筛,该催化剂具有较大表面积和丰富的孔径,表现出良好脱汞效果和较好的抗SO2、抗水性能。ZHANG等[33-34]采用有机骨架MOF作为载体负载Mn和Ce,该催化剂表现出良好脱汞效率,并对复杂的烟气组分有良好耐受性。这可能由于发达的多孔和较高的比表面积使活性位高度分散,提高了催化剂活性,有机骨架的特殊结构和Lewis酸性产生有利影响。在此基础上,制备了磁性MIL(Fe)铁基金属有机骨架材料,脱汞效果比Fe2O3负载更有优势[34]。

在制备方法方面,ZHAO等[51]用水热法合成钴铁酸盐还原氧化石墨烯的催化剂,对催化剂数量、溶液pH和反应温度等对单质汞的脱汞差异进行分析。WANG等[52]采用内部瞬时气化激活流化催化裂化废催化剂脱除单质汞。在O2存在的情况下NO促进单质汞氧化,不同浓度SO2对Hg0的脱除影响有所差异。

在催化剂研究中,多种金属的负载可实现活性位定向保护、阻止竞争组分的影响,实现较好的脱汞效率。但催化剂的应用对环境要求较高,如温度窗口较窄且易出现中毒问题。改进制备方法、提高催化剂运行性能和多种污染物协同脱除研究可开拓催化剂的实际应用范围。

2.3 等离子体氧化

低温等离子体被广泛应用于氮氧化物脱除,目前,等离子体在改性修饰材料方面应用较多。LI等[53]发现等离子改性可增加生物炭表面含硫基团和羰基基团数量,这也是脱除单质汞的主要官能团,改性后样品有效提高了脱汞效率。SHI等[20]在H2S存在时采用低温等离子体对活性炭进行改性,提高了单质汞的去除性能,H2S的等离子体处理可提高原活性炭的S含量,且随H2S浓度升高,改性活性炭上S活性位点增多,增大单质汞脱除效率。改性活性炭去除单质汞的机理是化学吸附,通过改性活性炭表面的S与单质汞发生反应,生成HgS。

等离子体氧化可提高单质汞的脱除效率,也可实现催化剂改性。但等离子体应用存在能耗较大和易受改性时间、放电电压、改性气体浓度等影响,可能产生间接作用,破坏样品表面、降低比表面积。在等离子体放电条件下,实现运行参数控制和技术安全保障不容忽视。

2.4 光催化氧化

光催化[54-57]汞是一项节能的污染物净化工艺,利用光作为能量源,使催化剂在一定条件下被激发,形成具有强氧化还原性的电子-空穴对,实现单质汞脱除。光催化技术具有温度影响较小、无需添加剂、成本较低和无污染安全等优势[58-59],但在效率和设备应用等方面存在挑战,常用改善方法包括使用钛基类、铋基类、其他金属等催化剂和光化学氧化等[57,59-61]。

ZHANG等[62]和STEINHAUS等[63]对TiO2光催化氧化单质汞进行研究,讨论了催化剂制备方法、光源、反应温度、烟气组成以及光催化反应器等因素对其氧化单质汞效率的影响,总结了氧化钛基催化剂光催化氧化单质汞反应机理。GUAN等[60]设计了碘化铋光催化剂,使光催化活性优良,在可见光下除汞效率为68.89%。LIU等[64]首次采用真空紫外光(VUV)和过硫酸钾化合物(Oxone)/H2O/O2体系共同热活化的工艺脱除单质汞,评估了真空紫外光波长、辐射强度、活化温度和溶液pH等对Hg0去除的影响;增强VUV辐射强度和Oxone浓度等具有促进作用,增加溶液pH和SO2浓度可抑制单质汞脱除。CAO等[22]在电催化体系中引入紫外光,形成UV-电氧化系统强化单质汞迁移,该组合系统结合电催化氧化体系和UV光氧化体系的优点,脱汞效率77%。紫外光直接照射以及对单质汞的激发促进了单质汞的转化;同时,在电极表面生成大量H2O2产生更多氧化基团,有利于单质汞转化;此外,紫外线在过氧化氢体系中分解,大幅增强溶液中强氧化性自由基含量,利于单质汞去除。

光催化在节能方面具有优势,但相较其他脱汞技术还有差距,在工业化应用中面临较大改造规模、光催化活性持久性和光源稳定性等问题,且该体系中出现的二次污染问题并未明晰。

2.5 自由基氧化

YUAN等[29]制备纳米铁负载的ZSM-5沸石催化剂,以Fe/ZSM-5, H2O2/Na2S2O8 和Ca(OH)2为催化剂、氧化剂和吸附剂,建立了一套催化/氧化/吸附的脱汞方式,·OH和![]() 可有效将SO2,NO和Hg0氧化为

可有效将SO2,NO和Hg0氧化为 和Hg2 。ZHAO等[65]提出了半干法一体化方法,可同时脱除SO2,NO和Hg0,将不溶性NO和Hg0通入由NaClO2和NaBr组成的气化水络合氧化剂开发预氧化,形成NO2和Hg2 ,进而被Ca(OH)2溶液吸收。ZHAO等[66]利用H2O2和NaClO2组成复合氧化剂进行预氧化和后吸收一体化工艺,NO和SO2作为促进剂可有效脱除单质汞,主要脱除产物为CaSO3、Ca(NO3)2、HgO和HgSO4。

和Hg2 。ZHAO等[65]提出了半干法一体化方法,可同时脱除SO2,NO和Hg0,将不溶性NO和Hg0通入由NaClO2和NaBr组成的气化水络合氧化剂开发预氧化,形成NO2和Hg2 ,进而被Ca(OH)2溶液吸收。ZHAO等[66]利用H2O2和NaClO2组成复合氧化剂进行预氧化和后吸收一体化工艺,NO和SO2作为促进剂可有效脱除单质汞,主要脱除产物为CaSO3、Ca(NO3)2、HgO和HgSO4。

氧化法为协同去除SO2、NO和Hg0的有效方法之一,其关键是将NO和Hg0快速氧化为可溶的NO2和Hg2 ,然后用常规碱性溶液的组合系统吸收。H2O2为较环保且成本较低的氧化剂[66],但氧化Hg0的能力较弱,需协同NaClO2等进行综合利用。

自由基氧化等方法可实现较高的灵活性,但在实际应用中自由基数量等因素的波动和不确定性导致脱汞效果不稳定,且脱汞后的含汞酸液也存在综合回收和分离等问题,二次污染问题需进一步解决。

2.6 吸附剂

吸附技术是一种公认能推广利用的燃煤烟气汞脱除手段。吸附法在冶炼烟气中汞的脱除应用较多,但也面临效率低和二次污染的问题。高浓度的气态汞可通过冷凝回收为液态汞,但由于冷凝器的高蒸汽压,冷凝器后的气态汞质量浓度仍超4 mg/m3,单一常规的冷凝法效率偏低,无法满足冶炼烟气中汞的处理要求。对于液相吸收法,冶炼厂中的酸性装置可有效去除气态汞,但会转化为水溶性汞,进入生产过程,含汞污染的硫酸的应用也受《水俣公约》限制;在冷凝器后进一步去除气态汞,存在生产成本高及传质阻力较大等问题,大部分汞离子会进入污水,增加污水处理难度,中间产物氯化汞络合物有毒性,捕获的Hg0存在二次释放等问题。

吸附技术是通过自身的活性位点将气态Hg0转化为含汞化合物,然后统一将吸附剂样品进行热脱附-冷凝收集汞方式集中归置,最后将吸附剂再生处置或浸出等保证吸附剂无害化。传统的商业化汞吸附剂活性炭,具有丰富的孔结构和大量的表面氧官能团,然而,其高昂的运行成本和粉煤灰不达标阻碍了其工业应用。大多数的研究也以碳基为基体进行改性,探索多种天然廉价材料制备吸附剂,同时充分应用金属负载,发挥金属的高效氧化性能及供氧能力。目前,主要研究包括改性飞灰类[67]、碳基类[3,68-69]、Ce/Co基类[15,70-72]、钙基类[73]、Mn基类[17]、铁基类[74-75]、Cu基类[76]和分子筛类[50,77]等吸附剂。

LIU等[68]和YANG等[78]利用海藻生物质改性获得改性生物质炭,并进行单质汞脱除研究,化学吸附是单质汞吸附的主要控制因素。与传统的碳制备相比,GENG等[67]讨论了机械化学工艺对未燃碳脱汞特性的影响,通过机械化学过程活化溴化飞灰,破坏未燃碳的晶体结构,破坏C—C键,形成C—Br官能团。利用密度泛函理论比较溴与结构完整或缺陷未燃碳之间的相互作用,发现缺陷表面更易提供有效活性位。YANG等[21]用木屑在熔融盐(LiCl-KCl)中制备了多孔碳,将碳化、活化和改性过程在熔盐介质中一次性完成,大幅降低了制备碳基吸附剂过程的复杂性。熔盐碳化构造的吸附剂具有大孔-介孔-微孔骨架,且含丰富的含氧官能团,吸附速率较高,可将单质汞转化为有机质形态汞(Hg-OM)。DUAN等[76]采用价格低廉的天然黏土矿物高岭土纳米管作为中空的结构支架,将CuCl2包覆在纳米管上,构造的核壳复合结构具有良好的Cu分散性、防聚合性和磁性等优点。ZHANG等[77]采用Cu和Zn等负载的分子筛吸附剂,发现反应中产生的硫活性位是脱汞的关键。刘东京等[79]制备的载铜氮化碳纳米片在40~240 ℃脱除效率均大于82.3%。LIU等[80]通过理论计算发现无序MoS2纳米片可明显提高吸附剂的脱汞容量,表面的Mo5 和S2-为主要活性位,这表明活性位数量增加是其吸附容量提高的主要原因。

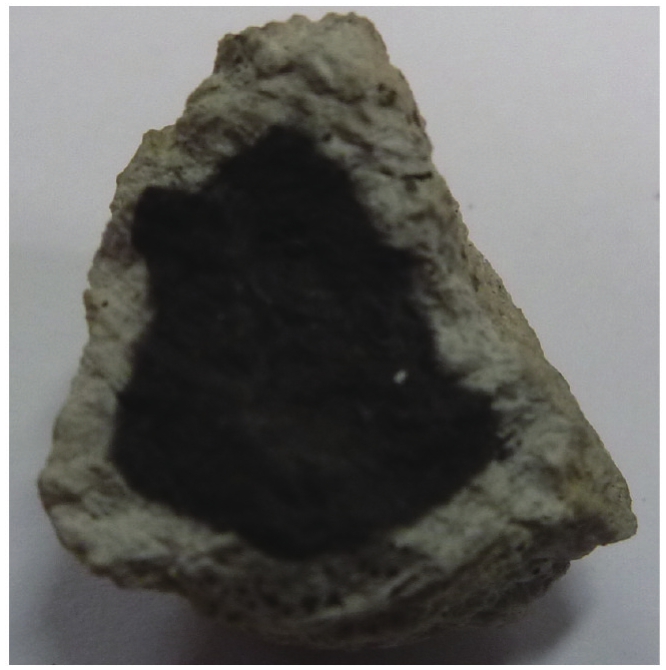

脱汞吸附剂的相关研究非常多,不同吸附剂的结构如图3所示,结合目前相关吸附剂材料制备和机理分析,可将单质汞的脱除机理总结如下:① 层状结构和核壳结构等有利于增大比表面积;② 分级孔径结构利于提高反应速率;③ 提高金属的含氧官能团及采用双金属负载可将其中一种金属作为保护元素,以减弱烟气组分等对活性位的竞争;④ 采用构造基团及疏水材料可实现疏水性和抵抗耐水性;⑤ 采用硫或硒等元素的负载和硫化氢等气体的预处理等可提高单质汞脱除的抗硫性能。

图3 不同吸附剂的结构示意

Fig.3 Diagram of different kinds of adsorbents

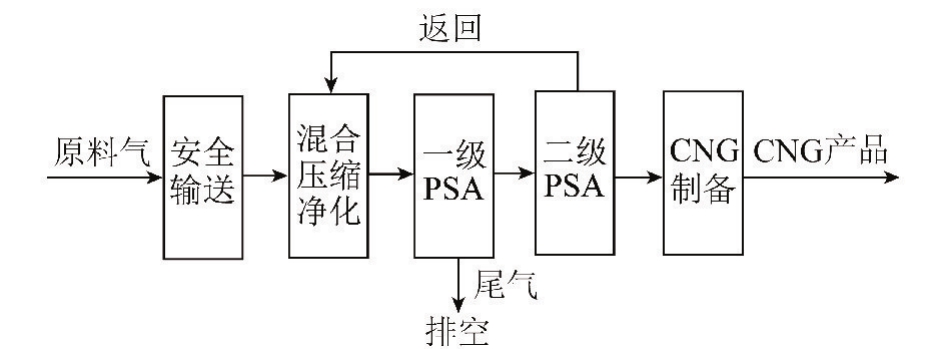

3 单质汞脱除的影响因素

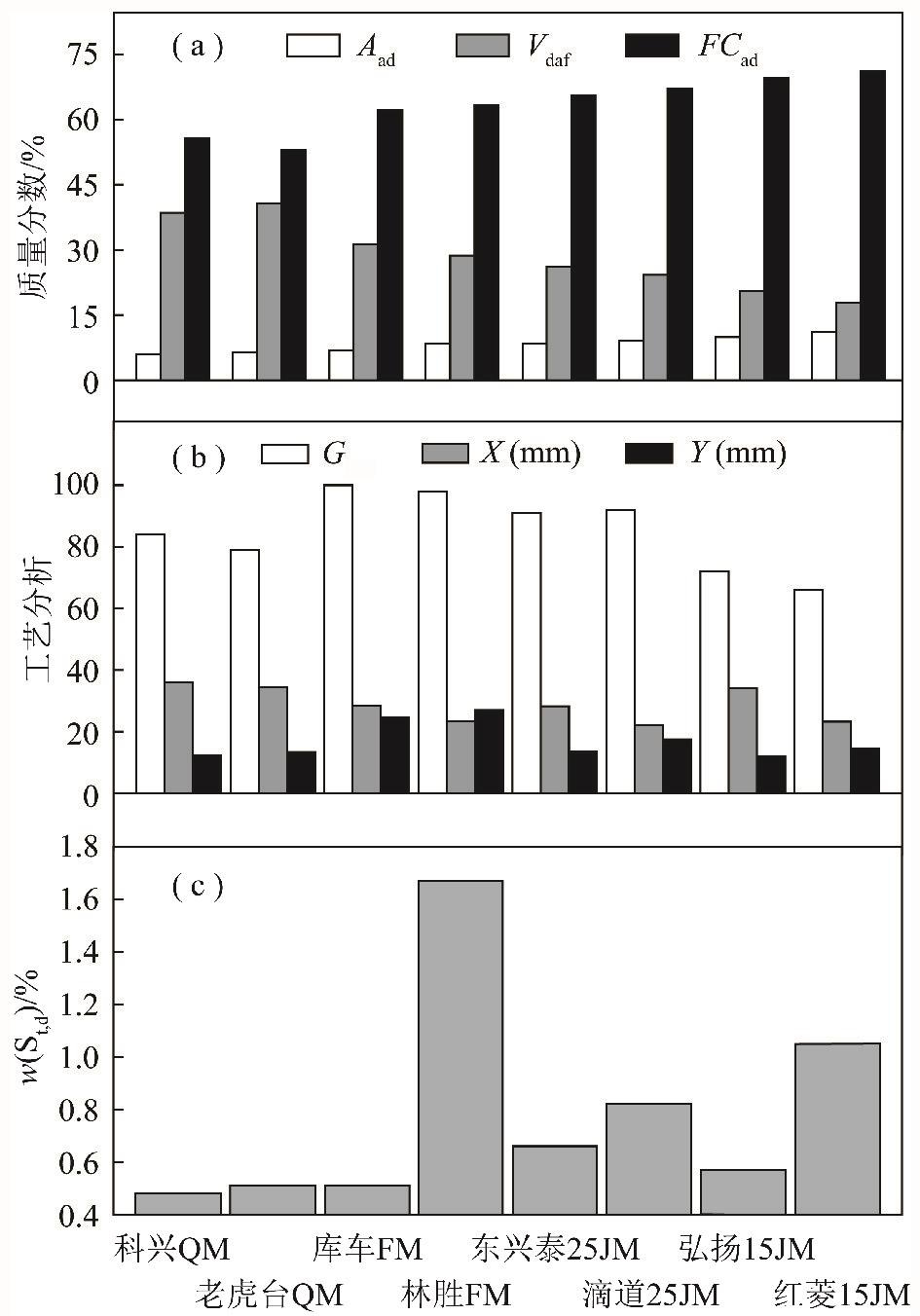

燃煤烟气中的脱汞主要包括燃后部分污染物控制设备协同脱除和吸附剂喷射脱汞2类。协同装置中气态汞的接触时间短,高温下对汞的捕获能力很弱。吸附剂喷射过程中,吸附剂的喷射方式、速度、物理化学性质、烟气温度和烟气成分等均会影响吸附剂的效果。前期研究发现,一般可通过SCR催化装置及除尘器等结合催化剂和吸附剂脱除汞[81]。统计近几年催化剂和吸附剂的脱汞效果如图4所示,可知脱汞材料在不同条件下单质汞脱除效果差异较大。

图4 催化剂和吸附剂在不同烟气组分下的脱汞效率

Fig.4 Mercury removal efficiency of catalysts and adsorbents in different flue gas components

3.1 反应气氛的影响

锅炉中原料种类不同及反应条件的多样性影响烟气成分和浓度,进而增加单质汞脱除难度。整体上,组分H2O和SO2对单质汞的脱除影响较大。HCl、O2和NOx的影响一般较小,但单一组分与模拟烟气条件相比,汞的脱除效率会略高,说明烟气组分在脱汞过程中会产生竞争吸附,阻碍活性位产生或消耗活性位。

不同烟气组分浓度对汞的脱除影响很大,主要4种烟气组分浓度影响如图5所示。O2在大多数情况下起促进作用,在吸附剂或催化剂反应过程中可补充表面吸附态氧或化学吸附态氧,发挥氧化作用促进其他组分(如HCl产生Cl*)与Hg0的反应[21,78,82-83]。但浓度过高并未带来更佳效果,这可能是因为样品表面晶格氧或化学吸附态氧的消耗以及氧气的解离速率并未因O2浓度的增加而提高[84]。HCl在飞灰中某些成分(碱性氧化物和残碳)作用下通过非均相反应等影响Hg0的氧化过程,且与氯相关的Cl2及氯自由基等可能是与Hg0的脱除机制相关的成分[85-86]。低浓度NO会与表面晶格氧或化学吸附态氧生成NO2等,促进单质汞脱除,但由于晶格氧或化学吸附态氧的消耗又抑制气态单质汞的吸附与氧化,最终可能促进或抑制。在较高浓度下,NO一般起抑制作用,这可能是因为在负载金属的氧化物表面生成的Co(NO3)2等对单质汞的脱除无影响[38-39]。

图5 不同浓度的烟气组分对单质汞的影响

Fig.5 Influences of flue gas components with different concentrations on elemental mercury

H2O和SO2通常具有抑制作用。对于SO2来说,可解离成S和O原子,S与活性位的结合能更高,但与H2S相比,效果较弱。从试验角度来看,可能是SO2生成硫酸根等惰性物质抑制对单质汞的捕获[39];从理论角度来看[87-88],可能是因为H2S在样品表面吸附时,S原子与金属键结合,且H原子能够利用反应温度提供的能量补偿断裂,脱离表面,并自发进行。而SO2在样品表面进行反应时,可能会以1个O原子、2个O原子或S原子的形式与样品中金属形成稳定结构,以—O、—O1—O2或—S—O的化学键形式存在,导致SO2对汞的脱除效果与H2S不一致。对于H2O来说,可能因为脱汞材料的疏水性较差,孔隙连通导致毛细作用增强,阻碍气体传质;或表面水蒸气的存在促进H吸附,与O和C等络合物难以达到汞吸附的表面条件[89]。LIU等[80]发现提高MoS2纳米片的层间距可提高活性位点的暴露数量,在6% SO2条件下,吸附容量由6.51 mg/g增至16.26 mg/g,表明水蒸气的抑制作用可能会改善。

3.2 汞初始浓度的影响

燃煤烟气中,单质汞质量浓度一般较低,在50 μg/m3以下,有色冶炼烟气中的单质汞在2~20 mg/m3。高浓度单质汞对催化剂吸附剂的要求更严格[81],因为在催化剂应用中氧化态汞会存在于飞灰或后续步骤的脱硫浆液中,产生二次释放污染。不同Hg0初始浓度、反应温度和气体流速对单质汞的脱除效率影响如图6所示,由图6(a)可知,随烟气中单质汞浓度升高,催化剂的应用可能会使氧化产生的含汞产物增多,影响副产品成分。对吸附剂来说,这意味需要充足的吸附容量,且脱汞后吸附剂的富集、收集、再生循环和固体废物二次排放也需重视。

图6 不同Hg0初始质量浓度、反应温度和空速对单质汞的脱除效率影响

Fig.6 Influences of Hg0 inlet concentration, reaction temperature and flow velocity on Hg removal

3.3 反应温度的影响

反应温度是影响催化剂和吸附剂效果的重要因素,如图6(b)所示,催化剂的应用温度一般较高,较高温度(100~300 ℃)利于催化剂对单质汞的转化。吸附剂的应用温度在50~200 ℃,较高反应温度不利于气态单质汞的物理吸附,因为基于物理吸附可能发生更进一步的脱汞反应;同时,温度过高不利于吸附汞化合物的稳定。脱汞过程中生成的汞化合物,如HgCl2、HgS和HgSe等汞化合物在100~300 ℃开始分解,HgO和硫酸汞等汞化合物在400 ℃以上开始分解[81]。因此脱汞研究中不但要选择合适的反应温度,还需对获得稳定的脱汞化合物、安全简便的样品制备方法及实现活性位官能团的定向负载进行研究。

3.4 反应空速的影响

实验室研究中,反应空速对吸附剂和催化剂的应用影响如图6(c)所示。催化剂应用的反应空速范围较宽[17,33,37,41,45,50],而吸附剂空速应用范围较窄[74,90-93],原因可能是催化剂的应用温度较高,所需活化能更低,更易打破能量壁垒。而对于吸附剂,反应物分子需在吸附剂表面发生碰撞,有足够时间在吸附剂表面扩散传质才能发生单质汞脱除的化学反应[94]。而空速过高时,单质汞分子和其他组分分子在吸附剂表面的扩散速率较慢,影响单质汞的化学反应速率。在实际吸附剂喷射应用时,由于停留时间过短,抑制吸附剂使用效果[14,94-96]。

除上述因素,样品结构与数量、床层的布置高度等会影响应用效果。从空间上看,各组分与孔表面接触过程的规律并未明晰,因为吸附剂反应界面由微小孔隙和不规则裂隙等结构组成;从时间上看,单质汞高效脱除过程发生在初始阶段,因为在两相界面上,吸附剂与介质的吸附作用、脱附过程、化学反应以及吸附剂与烟气的物质交换因素都是潜在影响反应活性的关键。值得注意的是,这些过程通常与吸附剂的结构直接相关。LI等[94]对喷射脱汞过程中吸附剂粒径和吸附剂浓度等的影响以及传质过程进行研究。发现气流中的气态单质汞通过颗粒外表面传质和颗粒空隙内部传质进行迁移,并在颗粒内表面的活性位上吸附。颗粒间的传质过程受颗粒内径尺寸影响,颗粒孔径小于单质汞分子的尺寸3×10-10 m时,可能成为单质汞捕获受限的因素。

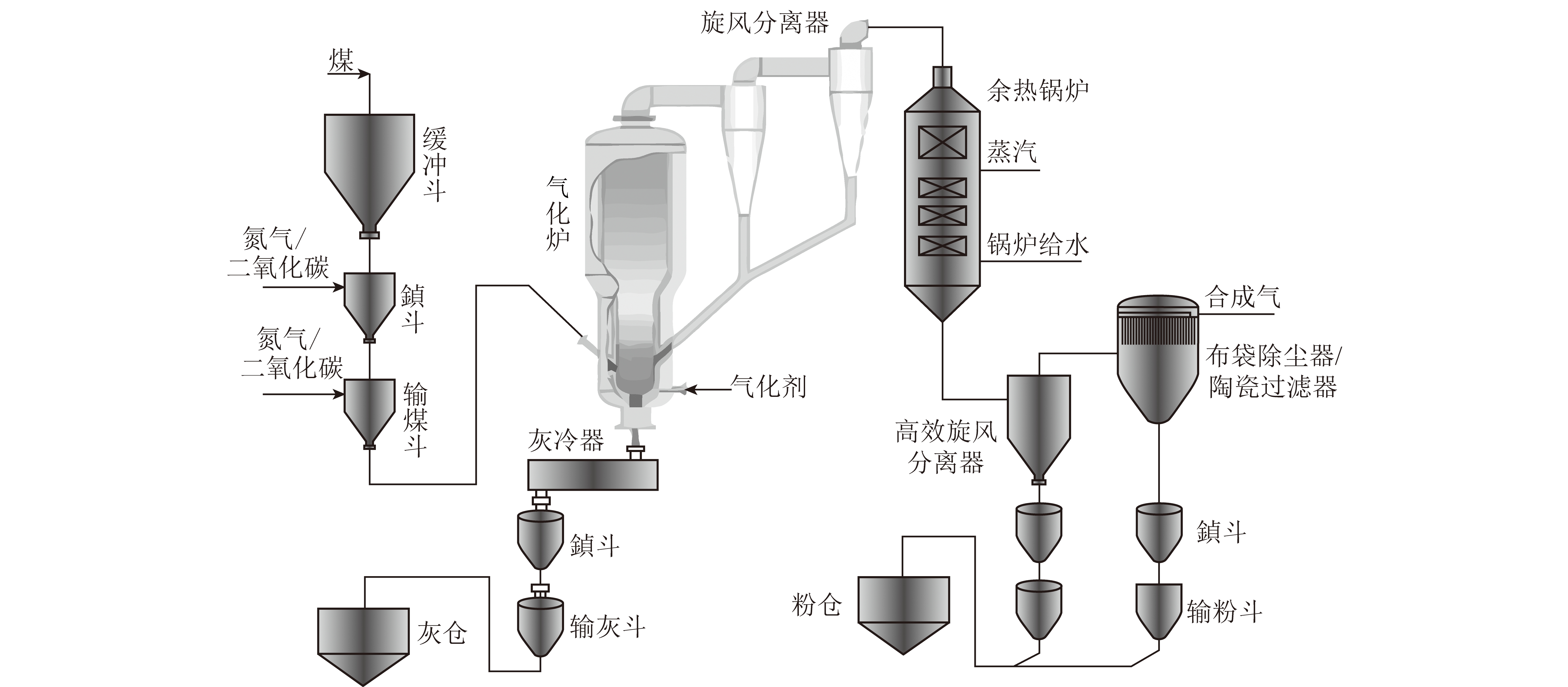

4 单质汞脱除机理及应用再生

4.1 脱汞机理

不同反应组分下催化剂和吸附剂的机理有很大差距,明确反应机理对单质汞的脱除有很好的指导作用。同时,在固定燃烧和有色金属生产等[4-5]应用领域,单质汞脱除十分迫切(图7),且脱汞催化剂和吸附剂需依赖作用机理进行定向构造和研究。

图7 2015年全球汞排放的来源分类

Fig.7 Global mercury emission in different sources in 2015

在克服烟气组分SO2抢占活性位点上,LIU等[97]发现CuS在突破效率50%时吸附容量达50.17 mg/g,认为H2O和SO2对其影响很小,SO3影响较大。YANG等[98]发现在嵌入式Co9S8多孔吸附剂上生成的Co3 活性位点提高了单质汞的捕获,且O2、SO2和HCl可补充消耗的活性位点,饱和时吸附容量达43.18 mg/g。可知不同形式的硫活性位可有效抵抗烟气中SO2的影响。但硫化物类吸附剂的应用温度窗口在50~180 ℃,随温度升高,不同种类的硫化汞以及氧化汞等汞化合物在200 ℃左右开始分解。温度升高导致吸附剂效率下降,限制吸附剂应用。HU等[99]指出应谨慎使用铜基硫化物捕捉汞,因为在铜基吸附剂上,生成硫汞化合物的汞与铜键共享,为亚稳状态,可自发分解成一定浓度的气态汞。

在克服水蒸气抑制脱汞的难题上,QUAN等[100]合成了硫化钴吸附剂,钴在单质汞转化过程中发挥重要作用,使气态Hg0在吸附剂表面转化为吸附态Hg0,生成HgS;且发现汞的吸附容量达43.03 mg/g,而H2O、SO2和NO的影响很小。李琴等[101]发现Cu2Se修饰的聚氨酯海绵吸附材料有良好的单质汞吸附性能,物理结构特征和前驱体用量影响不大,具有良好的SO2和H2O干扰能力。ZHANG等[102]发现水蒸气在制备的Au/MCM-48 吸附剂中对汞的脱除影响不大,Au/MCM-48吸附剂的静态水接触角约125°,说明吸附剂表面并未被水充分润湿,这是由于改性过程中分子筛的外表面接枝了大量甲基基团,导致吸附剂具有高疏水性。LI等[103]认为在氧化反应开始前必须满足特定的表面条件,如pH、氧气暴露比例和表面官能团类型等。表面水分的存在促进了H吸附,意味着H、O以及碳氧络合物之间的相互作用可能影响有汞吸附的表面条件。

在单质汞捕获试验中,难以探究外部反应参数或内部结构在整个过程中的作用。吸附速率与吸附容量、活性部位数量、相组成、入口Hg0浓度、微结构、样品用量和气相空速对吸附剂活性的影响难以评价。然而,动力学模型的建立反映了气态汞吸附的特性和规律[82,99,104-105]。同时,反应模型的结果对活性位的构建、气体渗透性、传质阻力、实际流速、实际布局高度的影响、吸附能力的提高以及工业应用具有指导意义。

在动力学机理研究中,MEI等[82]和WANG等[106]通过建立动力学模型分析了单质汞捕获机理。以硫化的 Fe-Ti尖晶石为例,气态Hg0的化学吸附源于物理吸附,然后被表面活性组分氧化,样品中预先硫化的硫(主要为![]() 可有效氧化Hg0,形成氧化态汞。而Hg0的吸附速率取决于表面活性位点和物理吸附态的Hg0数量,该样品上存在2种吸附位点,第1类是Fe-O或Fe-Ti-O的不饱和配位,第2类是Hg0与S0硫亲和力作用。Hg0在S0表面的吸附速率降幅明显大于不饱和配位的吸附速率,说明S0吸附位点仅在初始吸附阶段对Hg0吸附起重要作用,随时间增加,Hg0吸附均以不饱和配位吸附为主。动力学研究为汞转化提供了明确的内在性质,但烟气中反应条件如结构、流场变化和物理化学反应等,会使流体传质的时间演化和内部演化偏离标准,表现出扩散异常。

可有效氧化Hg0,形成氧化态汞。而Hg0的吸附速率取决于表面活性位点和物理吸附态的Hg0数量,该样品上存在2种吸附位点,第1类是Fe-O或Fe-Ti-O的不饱和配位,第2类是Hg0与S0硫亲和力作用。Hg0在S0表面的吸附速率降幅明显大于不饱和配位的吸附速率,说明S0吸附位点仅在初始吸附阶段对Hg0吸附起重要作用,随时间增加,Hg0吸附均以不饱和配位吸附为主。动力学研究为汞转化提供了明确的内在性质,但烟气中反应条件如结构、流场变化和物理化学反应等,会使流体传质的时间演化和内部演化偏离标准,表现出扩散异常。

试验研究分析了催化剂等脱汞效果和烟气组分影响,但对反应中间过程及中间产物的研究不足,影响对脱汞过程的认知,单质汞脱除机理探究具有局限性。在理论计算方法研究中,密度泛函理论(DFT)计算可在分子水平上得到单质汞吸附机理,主要从吸附行为和分子层面对汞的迁移路径和不同烟气组分的影响进行研究[26,44,87-88,107-110]。

理论计算可预测汞吸附在不同活性位点时,Hg0的吸附状态和吸附表面性质,此外,众多学者还进行了汞与一种或多种金属元素表面的共吸附[15,26,67]。在理论模型中,可结合气态单质汞在缺陷表面和完整表面的吸附位置和迁移路径等特征,以及结构优化、能量计算、Mulliken电荷布局和态密度(DOS)等结果,揭示单质汞的吸附过程(图8)。同时发现这些缺陷可增加Hg0向动吸附部位转移的电子量,表明其由物理吸附转变为化学吸附,提高其对汞的吸附能力[67]。此外,结合能是表征汞与样品结合强度的重要参数,比较Hg0在不同吸附构型下的结合能大小,可以发现最特殊和最可能的吸附活性位点。

图8 DFT获得的单质汞迁移路径示意

Fig.8 Diagram of elemental mercury removal in DFT study

4.2 吸附剂喷射应用

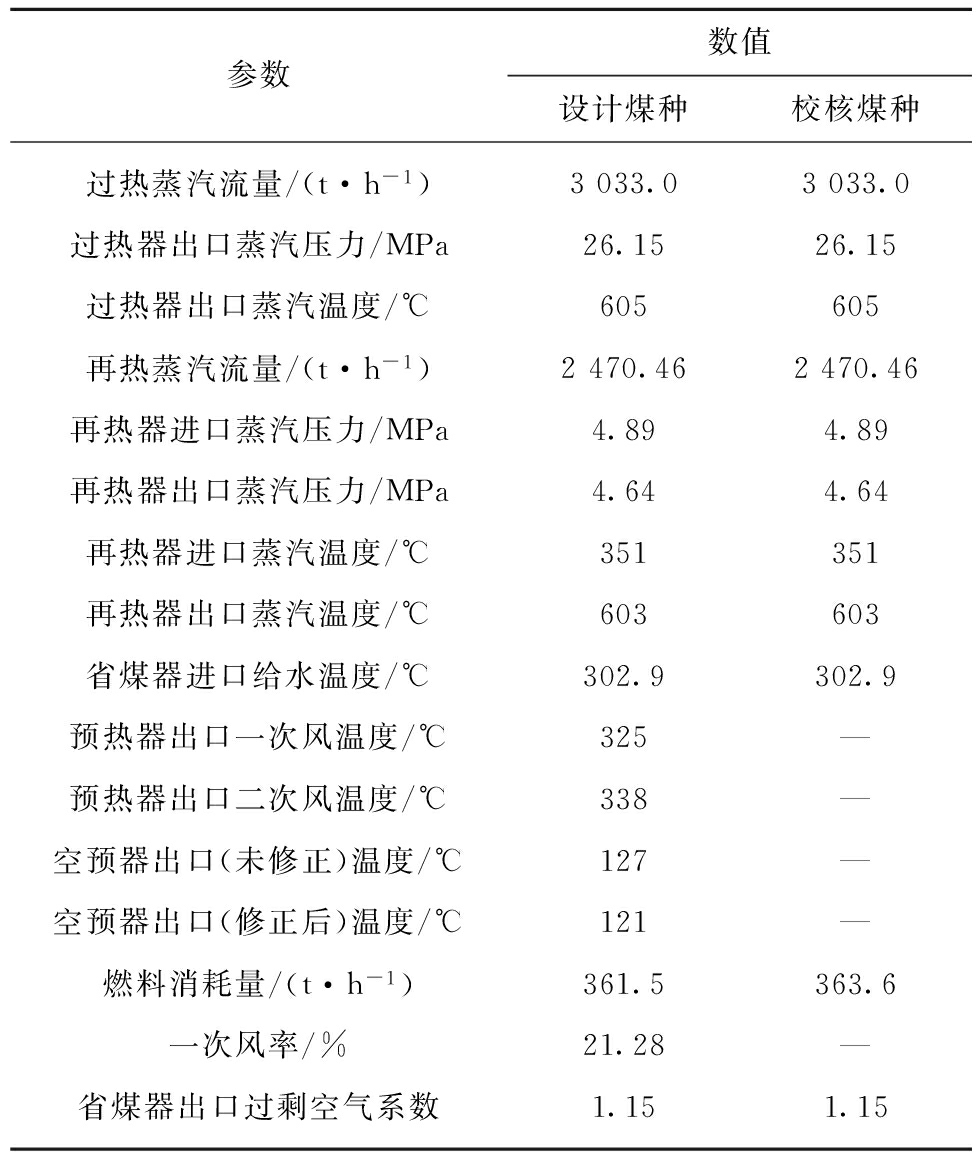

单质汞的吸附效率和吸附容量是影响脱汞吸附剂应用的关键因素。反应温度与吸附剂脱汞效率和吸附容量关系如图9和图10所示,总体上低温有利于去除单质汞,碳基类吸附剂和金属类吸附应用广泛。

由图9可知,碳基类吸附剂具有较好的单质汞吸附容量。因此,碳质结构可有效扩大吸附容量,这可能与其表面丰富的孔隙结构和表面官能团有关[8,81]。而多种金属类吸附剂的吸附效率较高,主要依赖于金属及表面活性位与单质汞的结合。矿物硫族化合物的脱汞能力远高于碳基化合物[25],此外金属硒化物对单质汞的吸附容量达345 000 μg/g,高于其他金属硫化物。

图9 反应温度与吸附剂脱汞效率的关系

Fig.9 Relationship between reaction temperature and elemental removal efficiency

图10 反应温度与吸附剂吸附容量的关系

Fig.10 Relationship between reaction temperature and elemental removal capacity

吸附剂喷射脱汞的应用机理示意如图11所示(LLT-ESP为低低温静电除尘器,WFGD为湿法烟气脱硫技术),吸附剂喷射后可结合现有设备对吸附剂进行收集。杜雯等[23]在活性炭喷射脱汞方面进行了大量工作,发现吸附剂粒径对吸附剂气固混合及脱汞效率影响较大;ZHOU等[111]在50 MWth燃煤电厂除尘器中进行Cu-MF-60喷射脱汞试验,0.5 h内实现脱汞效率约71%,然后进行了CuBr2修饰的黏土吸附剂脱汞[95],发现SO2及H2O明显抑制了Hg0脱除,但抑制作用可随停留时间或HCl的增加得到改善。周洋[112]在宝钢电厂300 MW机组复杂工况下进行了吸附剂脱汞试验,在喷射不同比例汞吸附剂后,最高可以实现91.5%的脱汞效率。XU等[113]在320 MW燃煤超净排放机组进行了载溴活性炭喷射研究,发现15~30 mg/m3的载溴活性炭质量浓度可显著提高脱汞效率,且间歇式的喷射可实现良好脱除效果。飞灰残炭及飞灰含氯量显著影响布袋除尘器对Hg0的脱除效率。杜雯等[23]在100 MW燃煤电厂进行了氯化铜改性氧化铝以及氯化铜改性沸石的喷射脱汞试验,喷射量220 mg/m3时,2种吸附剂可将烟气中Hg0比例由40%降至22%左右。与湿法脱硫(WFGD)系统的协同使用可有效减少单质汞排放。

图11 吸附剂喷射脱汞的应用示意

Fig.11 Diagram of adsorbent injection for elemental mercury removal

在最新进展中,XIAO等[14]研究了CuCl2-MF催化剂在1 000 MW商业燃煤电厂中的脱汞应用。与CuCl2负载飞灰的样品相比,CuCl2-MF催化剂的单质汞脱除效率由42.63%升至85.78%。结果表明不同催化剂喷射量和不同电厂负荷等都会影响单质汞脱除,如570 MW对应的喷射量为560 kg/h,而850 MW对应的喷射量为1 040 kg/h。该CuCl2-MF磁性吸附剂60次循环成本低于117美元/h,CuCl2-MF吸附剂用于Hg0捕获的总成本仅为AC (500美元/h)的1/4~1/5[8]。另外,CuCl2-MF催化剂也适用于大型燃煤机组,即使在低汞浓度下,除汞效率也很高,为今后该技术在其他机组的实际应用提供了参考。

4.3 吸附剂再生

吸附剂应用后再生研究十分必要,既解决了固体废物带来的污染问题,还能发挥吸附剂的高效性能,降低能量消耗。现阶段实验室研究中吸附剂一般采用热处理方式进行,见表1。

吸附剂热处理再生温度在300~500 ℃[114,117,119],温度较高是再生环节面临的问题之一。吸附剂再生时间在30~180 min即可实现较高的脱汞效率。再生时反应气氛一般为O2、空气、N2和H2S等,通过补充相应的活性位和转变官能团来实现。再生过程中,吸附剂中的活性位一般通过![]() 活性位恢复、Mn3 被氧化为Mn4 、Ce4 被还原为Ce3 、化学吸附态氧和晶格氧被补充等过程实现,这也间接反映了明晰脱汞机理有助于吸附剂再生探索,为吸附剂的应用和再循环奠定基础。

活性位恢复、Mn3 被氧化为Mn4 、Ce4 被还原为Ce3 、化学吸附态氧和晶格氧被补充等过程实现,这也间接反映了明晰脱汞机理有助于吸附剂再生探索,为吸附剂的应用和再循环奠定基础。

5 结语与展望

目前,我国火电厂大气污染物排放限值为30 μg/m3,普遍低于欧盟等排放标准,在大气汞排放履约方面差距较大。重点阐述了燃煤烟气中单 质汞脱除的必要性以及单质汞的脱除方法和机理。在利用催化剂、等离子体、光催化、自由基氧化和吸附剂等方法脱汞过程中,明确反应机理、寻找简单环保的制备方式和研究不同工业应用环境的主要瓶颈,如烟气组分H2O和SO2的抑制性、脱汞浓度差异和高反应空速等难题,对催化剂和吸附剂的脱汞技术推广有重要作用。催化剂和吸附剂是代价较低的有效途径之一,在结合现有设备和操作流程等方面应用要求比较温和,相较于高级氧化技术、施加外部磁场和冷凝技术等,脱汞效率、安全性能和二次废物的产生等问题得到保障。同时,机理理论研究和动力学研究等手段也有助于为脱汞反应的中间过程、中间产物和传质过程等路径提供有效佐证。在未来研究中,还需解决以下问题:

1)对催化剂来说,提高催化剂的比表面积、拓宽催化剂的应用温度窗口、延长催化剂使用时间及强化催化剂氧化性能等研究十分重要。对吸附剂来说,提高吸附剂吸附性能、降低吸附剂应用成本、简化吸附剂制备工艺、提高吸附剂上活性位的分散性和均匀性、创造稳定的吸附剂骨架、降低汞的扩散传质阻力、提高吸附剂的再生性能和循环次数、增强脱汞后汞化合物的稳定性和减少脱汞后吸附剂的二次污染是吸附剂推广应用的难点和方向。在实际应用时吸附剂的使用数量、脱汞效果和应用参数等特征因素和差异还需结合电厂的实际条件进行测试。

2)吸附剂喷设布置和固定布置对吸附剂的要求也不同,在喷射应用中探索汞吸附过程详细的界面反应及扩散途径等方面的研究较少。吸附剂的分级孔径、疏水作用、有效活性位保护、硫元素负载应用等是提高吸附剂抗硫耐水性能的有效途径,发挥吸附剂优势,获得简易低廉的方法值得考虑。在利用固定装置脱汞时,可有效解决吸附剂的收集分离问题,但经济成本高。此外,在双碳目标下充分结合现有装置和其他污染物协同控制,利用多种工艺组合或催化剂及吸附剂进行脱硫脱硝脱汞一体化也是污染物实现高效节能和超低排放的有效途径。

[1] 吴清茹, 赵子鹰, 杨帆, 等. 中国燃煤电厂履行《关于汞的水俣公约》的差距与展望[J]. 中国人口资源与环境, 2019, 29(10):52-60.

WU Qingru, ZHAO Ziying, YANG Fan, et al. Gaps and prospects for the implementation of Minamata Convention on Mercury by China′s coal-fired power plants[J]. China Population,Resources and Environment, 2019, 29(10):52-60.

[2] XU Haomiao, YUAN Yong, LIAO Yong, et al. [MoS4]2- cluster bridges in Co-Fe layered double hydroxides for mercury uptake from S-Hg mixed flue gas[J]. Environmental Science & Technology, 2017, 51(17):10109-10116.

[3] 石其其, 王玉亭, 沈伯雄, 等. 负载氯的分级多孔炭制备及其脱汞性能的研究[J]. 燃料化学学报, 2019, 47(8):1000-1007.

SHI Qiqi, WANG Yuting, SHEN Boxiong, et al. Synthesis of hierarchical porous carbon loaded with chlorine and its mercury removal performance[J]. Journal of Fuel Chemistry and Technology, 2019, 47(8):1000-1007.

[4] FUTSAETER G, WILSON S, PIRRONE N . The UNEP global mercury assessment: Sources, emissions and transport[C]// E3s Web of Conferences. France:EDP Sciences, 2013.

[5] OUTRIDGE P M, MASON R P, WANG F, et al. Updated global and oceanic mercury budgets for the United Nations Global Mercury Assessment 2018[J]. Environmental Science & Technology, 2018, 52(20):11466-11477.

[6] ZHAO Yongchun, YANG Jianping, MA Siming, et al. Emissi-on controls of mercury and other trace elements during coal combustion in China:A review[J]. International Geology Review, 2018, 60(5/6):638-670.

[7] ZHAO Shilin, PUDASAINEE Deepak, DUAN Yufeng, et al. A review on mercury in coal combustion process: Content and occurrence forms in coal, transformation, sampling methods, emission and control technologies[J]. Progress in Energy and Combustion Science, 2019, 73:26-64.

[8] YANG Wei, WANG Zhihua, LIU Yangxian. Review on magnetic adsorbents for removal of elemental mercury from flue gas[J]. Energy & Fuels, 2020, 34(11):13473-13490.

[9] LI Hailong, HUANG Jinjin, YANG Jianping, et al. Reduction of oxidized mercury over NOx selective catalytic reduction catalysts: A review[J]. Chemical Engineering Journal, 2020, 421:127745.

[10] WU Qingru,WANG Shuxiao,LIU Kaiyun,et al. Emission-limit-oriented strategy to control atmospheric mercury emissions in coal-fired power plants towards the implementation of the minamata convention[J]. Environmental Science & Technology, 2018, 52(19):11087-11093.

[11] OZAKI Masaki, UDDIN Md Azhar, SASAOKA Eiji, et al. Temperature programmed decomposition desorption of the mercury species over spent iron-based sorbents for mercury removal from coal derived fuel gas[J]. Fuel, 2008, 87(17/18):3610-3615.

[12] CHARPENTEAU Cedric, SENEVIRATNE Revata, GEORGE An-the, et al. Screening of low cost sorbents for arsenic and mercury capture in gasification systems[J]. Energy & fuels, 2007, 21(5):2746-2750.

[13] 曹晓满, 刘亚文, 张军梅,等. 超低排放燃煤电厂污染控制设备协同脱汞研究进展[J]. 洁净煤技术, 2021, 27(5):98-105.

CAO Xiaoman, LIU Yawen, ZHANG Junmei, et al. Research progress on collaborative mercury removal of pollution control equipment in ultra-low emission coal-fired power plants[J].Clean Coal Technology, 2021, 27(5):98-105.

[14] XIAO Rihong, GAO Tian, CUI Xiangzheng, et al. Removal of elemental mercury from flue gas by recyclable CuCl2 modified magnetospheres catalyst from fly ash: Part 6. Commercial scale demonstration at a 1 000 MWth coal-fired power plant[J]. Fuel, 2022, 310:122219.

[15] ZHANG Mingzhu, WANG Juan, ZHANG Yuhan, et al. Simultaneous removal of NO and Hg0 in flue gas over Co-Ce oxide modified rod-like MnO2 catalyst: Promoting effect of Co doping on activity and SO2 resistance[J]. Fuel, 2020, 276:118018.

[16] HOU Yaqin, WANG Jiancheng, LI Qiaoyan, et al. Environmental-friendly production of FeNbTi catalyst with significant enhancement in SCR activity and SO2 resistance for NOx removal[J]. Fuel, 2021, 285:119133.

[17] LIU Dongjing, ZHANG Zhen, WU Jiang. Elemental mercury removal by MnO2 nanoparticle-decorated carbon nitride nanosheet[J]. Energy & Fuels, 2019, 33(4):3089-3097.

[18] ZHANG Huawei, LI Zishun, LIU Ting, et al. Satisfactory anti-interference and high performance of the 1Co-1Ce/Mn@ZSM-5 catalyst for simultaneous removal of NO and Hg0 in abominable flue gas[J]. Environmental Science & Technology, 2022, 56(6):3596-3603.

[19] LIU Zhilou, YANG Shu, LI Ziliang, et al. Three-layer core-shell magnetic Fe3O4@C@Fe2O3 microparticles as a high-performance sorbent for the capture of gaseous arsenic from SO2-containing flue gas[J]. Chemical Engineering Journal, 2019, 378:122075.

[20] SHI Mengting, LUO Guangqian, XU Yang, et al. Using H2S pl-asma to modify activated carbon for elemental mercury removal[J]. Fuel, 2019, 254:115549.

[21] YANG Jianping, XU Hong, CHEN Hong, et al. Removal of flue gas mercury by porous carbons derived from one-pot carbonization and activation of wood sawdust in a molten salt medium[J]. Journal of Hazardous Materials, 2022, 424:127336.

[22] CAO Limei, YANG Jie, XU Yi, et al. The coupling use of elec-tro-chemical and advanced oxidation to enhance the gaseous elemental mercury removal in flue gas[J]. Separation and Purification Technology, 2021, 257:117883.

[23] 杜雯, 殷立宝, 禚玉群,等. 100 MW燃煤电厂非碳基吸附剂喷射脱汞实验研究[J]. 化工学报, 2014, 65(11):4413-4419.

DU Wen, YIN Libao, ZHUO Yuqun, et al. Experimental study on mercury capture using non-carbon sorbents in 100 MW coal-fired power plant[J]. CIESC Journal, 2014, 65(11): 4413-4419.

[24] ZOU Sijie, LIAO Yong, TAN Wei, et al. H2S-modified natural ilmenite: A recyclable magnetic sorbent for recovering gaseous elemental mercury from flue gas[J]. Industrial & Engineering Chemistry Research, 2017, 56(36):10060-10068.

[25] LI Hailong, ZHENG Wei, QU Wenqi, et al. Facile pathway towards crystallinity adjustment and performance enhancement of copper selenide for vapor-phase elemental mercury sequestration[J]. Chemical Engineering Journal, 2022, 430:132811.

[26] JIA Li, YU Yue, GUO Jinrong, et al. Study of the molecular structure and elemental mercury adsorption mechanism of biomass char[J]. Energy & Fuels, 2020, 34(10):12743-12756.

[27] HE Ping, ZHANG Xianbing, PENG Xiaolong, et al. Enhancement using external magnetic field on mercury capture by fly ash[J]. Fuel, 2015, 162:211-214.

[28] ZHENG Chenghang, WANG Li, ZHANG Yongxin, et al. Partitioning of hazardous trace elements among air pollution control devices in ultra-low-emission coal-fired power plants[J]. Energy & Fuels, 2017, 31(6):6334-6344.

[29] YUAN Bo, ZHAO Yi, MAO Xingzhou, et al. Simultaneous removal of SO2, NO and Hg0 from flue gas using vaporized oxidant catalyzed by Fe/ZSM-5[J]. Fuel, 2020, 262:116567.

[30] ZHANG Huawei, ZHANG Mingzhu, HAO Lifeng, et al. Enh-anced SO2 tolerance of FeCeOx/CNTs catalyst for NO and Hg0 removal by coating shell SiO2[J]. Fuel Processing Technology, 2020, 201:106342.

[31] LI Qiaoyan, LIANG Meisheng, HAN Xiaojin, et al. Insight into the enhancing activity and stability of Ce modified V2O5/AC during cyclic desulfurization-regeneration-denitrification[J]. Journal of Hazardous Materials, 2022, 424:127397.

[32] ZHAO Yi, YUAN Bo, ZHENG Zehui, et al. Removal of multi-pollutant from flue gas utilizing ammonium persulfate solution catalyzed by Fe/ZSM-5[J]. Journal of Hazardous Materials, 2019, 362:266-274.

[33] ZHANG Xiao, SHEN Boxiong, SHEN Feng, et al. The behavior of the manganese-cerium loaded metal-organic framework in elemental mercury and NO removal from flue gas[J]. Chemical Engineering Journal, 2017, 326:551-560.

[34] ZHANG Xiao, SHI Qiqi, SHEN Boxiong, et al. MIL-100(Fe) supported Mn-based catalyst and its behavior in Hg0 removal from flue gas[J]. Journal of Hazardous Materials, 2020, 381:121003.

[35] YANG Wei, ADEWUYI Yusuf G, HUSSAIN Arshad, et al. Recent developments on gas-solid heterogeneous oxidation removal of elemental mercury from flue gas[J]. Environmental Chemistry Letters, 2019, 17(1):19-47.

[36] 沈畅, 王卉, 沈昊天,等. 烟气抗硫脱汞材料的研究进展[J]. 中南大学学报(自然科学版), 2021, 52(1):133-143.

SHEN Chang, WANG Hui, SHEN Haotian, et al. Research progress on flue gas mercury removal materials with SO2 resistance[J]. Journal of Central South University(Science and Technology), 2021, 52(1): 133-143.

[37] LI Jianrong, CHEN Jinsheng, YU Yanke, et al. Fe-Mn-Ce/ceramic powder composite catalyst for highly volatile elemental mercury removal in simulated coal-fired flue gas[J]. Journal of Industrial and Engineering Chemistry, 2015, 25:352-358.

[38] YANG Jianping, ZHAO Yongchun, CHANG Lin, et al. Mercury adsorption and oxidation over cobalt oxide loaded magnetospheres catalyst from fly ash in oxyfuel combustion flue gas[J]. Environmental Science & Technology, 2015, 49(13):8210-8218.

[39] YANG Jianping, ZHAO Yongchun, ZHANG Junying, et al. Regenerable cobalt oxide loaded magnetosphere catalyst from fly ash for mercury removal in coal combustion flue gas[J]. Environmental Science & Technology, 2014, 48(24):14837-14843.

[40] XU Wenqing, TONG Li, QI Hao, et al. Effect of flue gas components on Hg0 oxidation over Fe/HZSM-5 catalyst[J]. Industrial & Engineering Chemistry Research, 2015, 54(1):146-152.

[41] XU Wenqing, WANG Hairui, ZHOU Xuan, et al. CuO/TiO2catalysts for gas-phase Hg0 catalytic oxidation[J]. Chemical Engineering Journal, 2014, 243:380-385.

[42] FAN Xiaopeng, LI Caiting, ZENG Guangming, et al. The effects of Cu/HZSM-5 on combined removal of Hg0 and NO from flue gas[J]. Fuel Processing Technology, 2012, 104:325-331.

[43] YANG Weichun, LI Chaofang, WANG Haiying, et al. Cobalt do-ped ceria for abundant storage of surface active oxygen and efficient elemental mercury oxidation in coal combustion flue gas[J]. Applied Catalysis B: Environmental, 2018, 239:233-244.

[44] LI Hailong, LIU Suojiang, YANG Jianping, et al. Role of SO2 and H2O in the mercury adsorption on ceria surface: A DFT study[J]. Fuel, 2020, 260:116289.

[45] LI Hailong, ZHU Lei, WU Shaokang, et al. Synergy of CuO and CeO2 combination for mercury oxidation under low-temperature selective catalytic reduction atmosphere[J]. International Journal of Coal Geology, 2017, 170:69-76.

[46] HAN Lina, HE Xingxing, YUE Caixia, et al. Fe doping Pd /AC sorbent efficiently improving the Hg0 removal from the coal-derived fuel gas[J]. Fuel, 2016, 182: 64-72.

[47] 岳彩霞, 王建成, 韩丽娜. 煤气脱汞用新型吸附剂的研究进展[J].现代化工, 2020, 40(2): 32-35.

YUE Caixia, WANG Jiancheng, HAN Li′na. Research development of novel adsorbents for removing mercury from coal-derived fuel gas[J]. Modern Chemical Industry, 2020, 40(2): 32-35.

[48] MA Yongpeng, MU Bailong, ZHANG Xiaojing, et al. Ag-Fe3O4 @rGOternary magnetic adsorbent for gaseous elemental mercury removal from coal-fired flue gas[J]. Fuel, 2019, 239:579-586.

[49] ZHAO Songjian, XU Haomiao, MEI Jian, et al. Ag-Mo mod-ified SCR catalyst for a co-beneficial oxidation of elemental mercury at wide temperature range[J]. Fuel, 2017, 200:236-243.

[50] LIU Xi, JIANG Shaojian, LI Hailong, et al. Elemental mercury oxidation over manganese oxide octahedral molecular sieve catalyst at low flue gas temperature[J]. Chemical Engineering Journal, 2019, 356:142-150.

[51] ZHAO Yi, NIE Guoxin, MA Xiaoying, et al. Peroxymonosulfate catalyzed by rGO assisted CoFe2O4 catalyst for removing Hg0 from flue gas in heterogeneous system[J]. Environmental Pollution, 2019, 249:868-877.

[52] WANG Huasheng, REN Yanjun, DENG Shuang, et al. Removal of Hg0 from simulated coal-fired flue gas by using activated spent FCC catalysts[J]. Journal of Fuel Chemistry and Technology, 2020, 48(12):1466-1475.

[53] LI Hailong, FENG Shihao, YANG Zequn, et al. Density functional theory study of mercury adsorption on CuS surface: Effect of typical flue gas components[J]. Energy & Fuels, 2019, 33(2):1540-1546.

[54] 熊卓, 赵永椿, 张军营,等. Ti基CO2光催化还原及其影响因素研究进展[J]. 化工进展, 2013, 32(5):1043-1052.

XIONG Zhuo, ZHAO Yongchun, ZHANG Junying, et al. Research progress in photocatalytic reduction of CO2 using titania-based catalysts[J]. Chemical Industry and Engineering Progress, 2013, 32(5):1043-1052.

[55] WANG Xueqian, ZHOU Yanan, LI Rui, et al. Removal of Hg0 from a simulated flue gas by photocatalytic oxidation on Fe and Ce co-doped TiO2 under low temperature[J]. Chemical Engineering Journal, 2019, 360:1530-1541.

[56] 周肖. MOx/TiO2复合材料制备及其光催化脱汞实验研究[D]. 上海: 上海电力学院, 2018.

[57] 高天, 张伊黎, 熊卓,等. 改性氧化钛光催化氧化单质汞性能及其影响因素研究进展[J]. 化工进展, 2022, 41(2):690-700.

GAO Tian, ZHANG Yili, XIONG Zhuo, et al. Research progress of modified titanium oxide photocatalytic oxidation of elemental mercury and its influencing factors[J]. Chemical Industry and Engineering Progress, 2022, 41(2):690-700.

[58] CHENG Lei, XIANG Quanjun, LIAO Yulong, et al. CdS-based photocatalysts[J]. Energy & Environmental Science, 2018, 11(6):1362-1391.

[59] 杨泽群, 赵洁霞, 李海龙,等. 光催化氧化燃煤烟气汞的研究进展[J/OL]. 华中科技大学学报(自然科学版):1-12(2022-07-21)[2022-08-15].https://doi.org/10.132451/j.hust.239033.

YANG Zequn, ZHAO Jiexia, LI Hailong, et al. Research progress of photocatalytic Hg0 oxidation in coal combustion flue gas[J/OL]. Journal of Huazhong University of Science and Technology(Natural Science Edition):1-12(2022-07-21)[2022-08-15].https://doi.org/10.132451/j.hust.239033.

[60] GUAN Yu, WU Jiang, MAN Xiaokun, et al. Rational fabrication of flower-like BiOI1-x photocatalyst by modulating efficient iodine vacancies for mercury removal and DFT study[J]. Chemical Engineering Journal, 2020, 396:125234.

[61] GUAN Yu, HU Tao, WU Jiang, et al. Enhanced photocatalytic activity of TiO2/graphene by tailoring oxidation degrees of graphene oxide for gaseous mercury removal[J]. Korean Journal of Chemical Engineering, 2019, 36(1):115-125.

[62] ZHANG Huawei, ZHAO Ke, GAO Yangyan, et al. Inhibitory ef-fects of water vapor on elemental mercury removal performance over cerium-oxide-modified semi-coke[J]. Chemical Engineering Journal, 2017, 324:279-286.

[63] STEINHAUS Julian, PASEL Christoph, BLA KER Christian, et al. Impact of H2O on the adsorption of Hg0 on activated carbon[J]. ACS Omega, 2021, 6(26):16989-17001.

[64] LIU Yangxian, WANG Yan. Gaseous elemental mercury removal using VUV and heat coactivation of oxone/H2O/O2 in a VUV-spraying reactor[J]. Fuel, 2019, 243:352-361.

[65] ZHAO Yi, HAO Runlong, QI Meng. Integrative process of preoxidation and absorption for simultaneous removal of SO2, NO and Hg0[J]. Chemical Engineering Journal, 2015, 269:159-167.

[66] ZHAO Yi, HAO Runlong, YUAN Bo, et al. Simultaneous remo-val of SO2, NO and Hg0 through an integrative process utilizing a cost-effective complex oxidant[J]. Journal of Hazardous Materials, 2016, 301:74-83.

[67] GENG Xinze, LIU Xiaoshuo, DING Xunlei, et al. Mechanoch-emical bromination of unburned carbon in fly ash and its mercury removal mechanism: DFT study[J]. Journal of Hazardous Materials, 2022, 423:127198.

[68] LIU Ziyang, ADEWUYI Yusuf G, SHI Shuo, et al. Removal of gaseous Hg0 using novel seaweed biomass-based activated carbon[J]. Chemical Engineering Journal, 2019, 366:41-49.

[69] 程凯. Fe/AC与Ce/AC吸附剂的制备及其模拟烟气脱汞性能的研究[D]. 杭州: 杭州电子科技大学, 2019.

[70] CHALKIDIS Anastasios, JAMPAIAH Deshetti, AMIN Mohamad Hassan, et al. CeO2-decorated α-MnO2 nanotubes: A highly efficient and regenerable sorbent for elemental mercury removal from natural gas[J]. Langmuir, 2019, 35(25):8246-8256.

[71] JI Jian, YU Yi, CAO Shuo, et al. Enhanced activity and water tolerance promoted by Ce on MnO/ZSM-5 for ozone decomposi-tion[J]. Chemosphere, 2021, 280:130664.

[72] 王永兴, 黄亚继, 董璐,等. Co掺杂铁基氧化物吸附剂燃煤烟气脱汞实验研究[J]. 燃料化学学报, 2020, 48(7):785-794.

WANG Yongxing, HUANG Yaji, DONG Lu, et al. Experimental study on mercury removal of coal-fired flue gas over Co-doped iron-based oxide sorbent[J]. Journal of Fuel Chemistry and Technology, 2020, 48(7):785-794.

[73] SHI Qiqi, WANG Yuting, ZHANG Xiao, et al. Hierarchically porous biochar synthesized with CaCO3 template for efficient Hg0 adsorption from flue gas[J]. Fuel Processing Technology, 2020, 199:106247.

[74] JIA Li, YU Yue, LI Zepeng, et al. Study on the Hg0 removal characteristics and synergistic mechanism of iron-based modified biochar doped with multiple metals[J]. Bioresource Technology, 2021, 332:125086.

[75] 曹静, 刘盛余, 杨杰, 等. 锰铁复合磁性材料制备及其对零价汞吸附性能研究[J]. 环境科学学报, 2021, 41(9):3745-3752.

CAO Jing, LIU Shengyu, YANG Jie, et al. Study on the preparation of manganese-Fe composite magnetic materials and their capability for gaseous elemental mercury capture[J]. Acta Scientiae Circumstantiae, 2021, 41(9):3745-3752.

[76] DUAN Xuelei, YUAN Chungang, GUO Qi, et al. Preparation of halloysite nanotubes-encapsulated magnetic microspheres for elemental mercury removal from coal-fired flue gas[J]. Journal of Hazardous Materials, 2021, 406:124683.

[77] ZHANG Huawei, WANG Juan, LIU Ting, et al. Cu-Zn oxides nanoparticles supported on SBA-15 zeolite as a novel adsorbent for simultaneous removal of H2S and Hg0 in natural gas[J]. Chemical Engineering Journal, 2021, 426:131286.

[78] YANG Wei, CHEN Hui, HAN Xuan, et al. Preparation of magnetic Co-Fe modified porous carbon from agricultural wastes by microwave and steam activation for mercury removal[J]. Journal of Hazardous Materials, 2020, 381:120981.

[79] 刘东京, 张禛, 吴江. 氯化铜改性石墨相氮化碳吸附剂的脱汞性能[J]. 环境工程学报, 2019, 13(7):1687-1693.

LIU Dongjing, ZHANG Zhen, WU Jiang. Removal of elemental mercury by cupric chloride-modified graphitic carbon nitride[J]. Chinese Journal of Environmental Engineering, 2019, 13(7):1687-1693.

[80] LIU Hui, LIU Cao, XIANG Kaisong, et al. Disordered MoS2 na-nosheets with widened interlayer spacing for elemental mercury adsorption from nonferrous smelting flue gas[J]. ACS Environmental Science & Technology Engineering, 2021, 1(8):1258-1266.

[81] XU Haomiao, HONG Qinyuan, LI Jiaxing, et al. Heterogeneous reaction mechanisms and functional materials for elemental mercury removal from industrial flue gas[J]. ACS Environmental Science & Technology Engineering, 2021, 10(1):1383-1400.

[82] MEI Jian, WANG Chang, KONG Lingnan, et al. Remarkable improvement of Ti incorporation on Hg0 capture from smelting flue gas by sulfurated γ-Fe2O3: Performance and mechanism[J]. Journal of Hazardous Materials, 2020, 381:120967.

[83] YANG Jianping, LI Qin, ZHU Wenbing, et al. Recyclable chalcopyrite sorbent for mercury removal from coal combustion flue gas[J]. Fuel, 2021, 290:120049.

[84] LIU Tao, XUE Lucheng, GUO Xin, et al. DFT study of mercury adsorption on α-Fe2O3 surface: Role of oxygen[J]. Fuel, 2014, 115:179-185.

[85] SLIGER Rebecca N, KRAMLICH John C, MARINOV Nick M. Towards the development of a chemical kinetic model for the homogeneous oxidation of mercury by chlorine species[J]. Fuel Processing Technology, 2000, 65/66:423-438.

[86] KRISHNAKUMAR Balaji, HELBLE Joseph J. Determination of transition state theory rate constants to describe mercury oxidation in combustion systems mediated by Cl, Cl2, HCl and HOCl[J]. Fuel Processing Technology, 2012, 94(1):1-9.

[87] XUE Lucheng, LIU Ting, GUO Xin, et al. Hg oxidation reaction mechanism on Fe2O3 with H2S: Comparison between theory and experiments[J]. Proceedings of the Combustion Institute, 2015, 35(3):2867-2874.

[88] LIU Ting, XUE Lucheng, GUO Xin, et al. Mechanisms of elemental mercury transformation on α-Fe2O3(001) surface from experimental and theoretical study: Influences of HCl, O2 and SO2[J]. Environmental Science & Technology, 2016, 50(24):13585-13591.

[89] 赵可, 牛庆欣, 王力,等. 水蒸气和α-Fe2O3对铈改性半焦脱除单质汞的影响研究[J]. 燃料化学学报, 2017, 45(3):378-384.

ZHAO Ke, NIU Qingxin, WANG Li, et al. Effect of water vapor and α-Fe2O3 on elemental mercury removal performance over cerium oxide modified semi coke[J]. Journal of Fuel Chemistry and Technology, 2017, 45(3):378-384.

[90] LIU Dongjing, XU Wen, LIU Yangxian. Seaweed bio-chars mod-ified with metal chloride for elemental mercury capture from simulated flue gas[J]. Atmospheric Pollution Research, 2020, 11(6):122-130.

[91] LIU Ziyang, YANG Wei, XU Wen, et al. Removal of elemental mercury by bio-chars derived from seaweed impregnated with potassium iodine[J]. Chemical Engineering Journal, 2018, 339:468-478.

[92] LIU Dongjing, ZHANG Zhen, LUO Fei, et al. Elemental mercury capture from simulated flue gas by graphite-phase carbon nitride[J]. Energy & Fuels, 2020, 34(6):6851-6861.

[93] CAO Tiantian, ZHOU Zijian, CHEN Qian, et al. Magnetically responsive catalytic sorbent for removal of Hg0 and NO[J]. Fuel Processing Technology, 2017, 160:158-169.

[94] LI Hailong, HUANG Guohai, YANG Qin, et al. Numerical simulation of sorbent injection for mercury removal within an electrostatic precipitator: In-flight plus wall-bounded mechanism[J]. Fuel, 2022, 309:122142.

[95] LIU Huan, CHEN Yu, GAO Tian, et al. Elemental mercury removal from flue gas using modified tonstein: Performance of adsorbent injection at an entrained flow reactor system and 50 MW coal-fired power plant in China[J]. Journal of Cleaner Production, 2021, 287:124998.

[96] ZHAO Weimeng, GENG Xinze, LU Jincheng, et al. Mercury removal performance of brominated biomass activated carbon injection in simulated and coal-fired flue gas[J]. Fuel, 2021, 285:119131.

[97] LIU Wei, XU Haomiao, LIAO Yong, et al. Recyclable CuS sorbent with large mercury adsorption capacity in the presence of SO2 from non-ferrous metal smelting flue gas[J]. Fuel, 2019, 235:847-854.

[98] YANG Shu, LIU Cao, WANG Pingshan, et al. Co9S8 nanoparticles-embedded porous carbon: A highly efficient sorbent for mercury capture from nonferrous smelting flue gas[J]. Journal of Hazardous Materials, 2021, 412:124970.

[99] HU Qixing, WANG Chang, GENG Yang, et al. Remarkable differences between copper-based sulfides and iron-based sulfides for the adsorption of high concentrations of gaseous elemental mercury: Mechanisms, kinetics, and significance[J]. Journal of Colloid and Interface Science, 2021, 582:581-590.

[100] QUAN Zongwen, HUANG Wenjun, LIAO Yong, et al. Study on the regenerable sulfur-resistant sorbent for mercury removal from nonferrous metal smelting flue gas[J]. Fuel, 2019, 241:451-458.

[101] 李琴, 杨建平, 屈文麒,等. 硒化铜修饰海绵烟气脱汞研究[J]. 工程热物理学报, 2021, 42(12):3281-3285.

LI Qin, YANG Jianping, QU Wenqi, et al. Study on mercury removal from flue gas of sponge modified with copper selenide[J]. Journal of Engineering Thermophysics, 2021, 42(12):3281-3285.

[102] ZHANG Huawei, SUN Huamin, ZHANG Dingyuan, et al. Nan-oconfinement of Ag nanoparticles inside mesoporous channels of MCM-41 molecule sieve as a regenerable and H2O resistance sorbent for Hg0 removal in natural gas[J]. Chemical Engineering Journal, 2019, 361:139-147.

[103] LI Y H, LEE C W, GULLETT B K. The effect of activated carbon surface moisture on low temperature mercury adsorption[J]. Carbon, 2002, 40(1):65-72.

[104] MEI Jian, WANG Chang, KONG Lingnan, et al. Outstanding performance of recyclable amorphous MoS3 supported on TiO2 for capturing high concentrations of gaseous elemental mercury: Mechanism, kinetics, and application[J]. Environmental Science & Technology, 2019, 53(8):4480-4489.

[105] WANG Chang, HU Qixing, ZHANG Qi, et al. Novel synergetic effect of Fe and W in FeWSx/TiO2 on capturing high concentrations of gaseous Hg0 from smelting flue gas: Adsorption kinetics and structure-activity relationship[J]. Industrial & Engineering Chemistry Research, 2020, 59(7):2745-2753.

[106] WANG Chang, ZHANG Xufan, MEI Jian, et al. Outstanding performance of magnetically separable sulfureted MoO3/Fe-Ti spinel for gaseous Hg0 recovery from smelting flue gas: Mechanism and adsorption kinetics[J]. Environmental Science & Technology, 2020, 54(12):7659-7668.

[107] LIU Ting, XUE Lucheng, GUO Xin, et al. DFT and experimental study on the mechanism of elemental mercury capture in the presence of HCl on α-Fe2O3(001)[J]. Environmental Science & Technology, 2016, 50(9):4863-4868.

[108] LIU Tao, GUO Xin, ZHENG Chuguang. Density functional stu-dy of Hg adsorption mechanisms on α-Fe2O3 with H2S[J]. Proceedings of the Combustion Institute, 2013, 34(2):2803-2810.

[109] GUO Pan, GUO Xin, ZHENG Chuguang. Computational ins-ights into interactions between Hg species and α-Fe2O3(001)[J]. Fuel, 2011, 90:1840-1846.

[110] GENG Xinze, DUAN Yufeng, ZHAO Shilin, et al. Mechanism study of mechanochemical bromination on fly ash mercury removal adsorbent[J]. Chemosphere, 2021, 274:129637.

[111] ZHOU Yuming, YANG Jianping, DONG Liangchen, et al. Removal of elemental mercury from flue gas by recyclable CuCl2 modified magnetospheres from fly ash: Part 5. Industrial scale studies at a 50 MWth coal-fired power plant[J]. Fuel, 2020, 266:117052.

[112] 周洋. 300 MW级燃煤电站锅炉烟气低温脱硝及脱汞试验研究[J]. 上海电力学院学报,2018,34(4):4.

[113] XU Wen, HUSSAIN Arshad, LIU Yangxian. A review on modification methods of adsorbents for elemental mercury from flue gas[J]. Chemical Engineering Journal, 2018, 346:692-711.

[114] ZHOU Qiang, TAO Xin, DI Guancheng, et al. Elemental mercury capture from flue gas by magnetic recyclable Fe6Mn1-xCexOy sorbent. Part 1. Performance evaluation and regeneration[J]. Fuel, 2021, 304:120723.

[115] ZHOU Qiang, TAO Xin, DI Guancheng, et al. SO2 tolerance and mechanism of elemental mercury removal from flue gas by a magnetic recyclable Fe6Mn0.8Ce0.2Oy sorbent[J]. Energy & Fuels, 2021, 35(6):5101-5109.

[116] DONG Lu, WANG Hai, HUANG Yaji, et al. Elemental me-rcury removal from coal-fired flue gas using recyclable magnetic Mn-Fe based attapulgite sorbent[J]. Chemical Engineering Journal, 2021, 407:127182.

[117] DANG Hao, LIAO Yong, NG Tsz Wai, et al. The simultaneous centralized control of elemental mercury emission and deep desulfurization from the flue gas using magnetic Mn-Fe spinel as a co-benefit of the wet electrostatic precipitator[J]. Fuel Processing Technology, 2016, 142:345-351.

[118] ZOU Sijie, LIAO Yong, XIONG Shangchao, et al. H2S-modified Fe-Ti spinel: A recyclable magnetic sorbent for recovering gaseous elemental mercury from flue gas as a co-benefit of wet electrostatic precipitators[J]. Environmental Science & Technology, 2017, 51(6):3426-3434.

[119] MA Lingjun, HAN Lina, CHEN Shuai, et al. Rapid synthesis of magnetic zeolite materials from fly ash and iron-containing wastes using supercritical water for elemental mercury removal from flue gas[J]. Fuel Processing Technology, 2019, 189:39-48.

Removal and application of elemental mercury from flue gas of coal burning

移动阅读

NI Peng,LIU Ting,MA Xiaotong,et al.Removal and application of elemental mercury from flue gas of coal burning[J].Clean Coal Technology,2022,28(10):86-102.