燃煤电厂砷、硒、铅等重金属全流程控制技术研究进展

0 引 言

重金属由于毒性强、排放总量大,已成为燃煤第四大污染物,并逐渐成为近年来研究的重点与难点[1-2]。燃煤产生的重金属以气态或细颗粒态等形式进入大气、土壤以及水环境,危害人体健康[3-5]。迄今为止,美国等发达国家已制定并开始执行燃煤电厂重金属排放标准,主要通过煤种控制和分选等技术实现达标排放[6-7]。而我国由于动力用煤量大且大部分煤种中重金属含量高[8],现有发达国家的燃煤重金属污染控制策略不适合我国国情。因此,燃煤重金属高效低成本控制技术的突破是我国实现煤炭高效清洁利用目标的关键之一。

在煤的众多重金属元素中,砷(As)、硒(Se)、铅(Pb)3种重金属挥发性强、排放总量大、毒性强,对人类与生态环境危害极大,亟需控制处理。煤粉进入炉膛高温区后,煤粉中的砷、硒、铅等固态重金属化合物部分或全部挥发为气态。随烟温降低,气态重金属化合物部分转化为细颗粒态,易穿透除尘设备向大气排放[9-10]。由于某些矿物在高温条件下可与砷、硒、铅等重金属反应,生成难以浸出的固态化合物,因此可通过向炉内喷入矿物吸附剂,利用高温化学反应将气态和细颗粒态重金属转化为易捕集、低毒的粗颗粒态重金属。但前人对矿物吸附剂转化重金属的研究基本以实验室规模为主[11-14],缺乏对实际技术的开发与应用。另一方面,随烟气温度降低,炉内煤燃烧释放的重金属在尾部烟气净化装置部分转化形成颗粒态重金属(如As和Pb)。近年来研究发现重金属在细颗粒中富集后其质量浓度分布与燃煤产生的烟尘浓度分布不一致,导致电厂尾部超低除尘技术和装置无法实现有效协同控制,而多数挥发性强的硒化合物会从除尘设备逃逸,部分甚至以气态形式直接排入大气[15-16]。此外,部分重金属会向脱硫塔液相产物迁移,引发重金属的二次排放,导致脱硫废水中重金属稳定性差且分离困难。以上问题对我国燃煤电厂重金属排放控制带来巨大挑战。

笔者基于现有文献与工程技术资料,综述了当前燃煤砷、硒、铅等重金属排放及控制技术,论述了存在的问题及相应的研究进展,为燃煤重金属全流程控制技术的发展与应用提供参考。

1 燃煤电厂重金属排放现状及标准

重金属在极低浓度下即可对生态系统及人体造成不可逆伤害。砷对人体胃肠道系统、呼吸系统、皮肤和神经系统均有损害,严重时会导致人体神经异常、呼吸困难、心脏衰竭而死亡[17-18],燃煤电厂重金属排放控制迫在眉睫。我国煤炭中砷平均质量分数为5.8 mg/kg[19],主要以砷硫铁矿和硫化砷形式存在。煤燃烧温度高达1 300~1 500 ℃,期间砷会随挥发分和焦炭的燃烧转移至烟气中,主要以氧化物形式存在于颗粒与气相中,其氧化物主要分为As2O3和As3O5两种[20-21],其中As2O3毒性是As3O5的50多倍。我国煤中硒元素平均质量分数为3.7 mg/kg[19],硒挥发性极强,主要以SeO2和单质硒的形式存在于烟气中。硒是动植物必需痕量元素之一,人体缺硒会导致甲状腺肿大、大骨节病等一系列疾病,但硒过度摄入对人体肝功能及神经系统有严重影响[22]。我国已发生多起硒中毒事件,高硒煤燃烧是导致中毒的主要原因之一。铅在煤中以铁锰氧化物相、残渣相、有机相、碳酸盐相等多种形式存在[23-24],我国煤中铅平均质量分数达23 mg/kg[19]。煤燃烧过程中,铅首先以气态形式转移至烟气中,再通过成核、冷凝、凝并的形式,以氧化物、氯化物、硫酸盐形态固定在烟气细颗粒物中[25-26]。人体理想的血铅浓度为0,过量铅元素的摄入会明显降低红细胞的功能和寿命,引发慢性肾功能衰竭和血压异常等[27-28]。此外,铅也严重影响植物的生长发育,是我国土壤污染主要原因之一。由此可见,燃煤中砷、硒、铅易挥发、毒性大,控制燃煤过程中3类金属排放对煤炭清洁高效利用意义重大。

鉴于燃煤重金属的严重危害及世界各地频发的重金属污染事件,各国政府逐渐开始重视重金属控制问题。美国于1990年颁布了《清洁空气法案》[29],首次提出要对包括硒、砷、铅、汞、锰、铬、镉、镍在内189种空气毒性污染物进行控制。2016年,美国环保署(Environmental Protection Agency,EPA)久经修订最终正式发布的《汞及有毒空气污染物标准》(Mercury and Air Toxics Standards,MATS)[30]中规定了燃煤电厂烟气重金属排放标准(表1),首次提出了燃煤烟气重金属排放的明确限值。欧盟在2017年发布的最佳可用技术指南(Best Available Techniques,BAT)[31]中将垃圾耦合煤粉掺烧锅炉中重金属锑、砷、铅、铬、钴、铜、锰、镍、钒的排放纳入监测控制范围,对于300 MW以下机组,上述重金属质量浓度总量不超过0.5 mg/m3,对于300 MW以上机组,总量不得超过0.2 mg/m3。2011年由国务院正式批复的《重金属污染综合防治“十二五”规划》明确提出对重点污染物为铅、汞、铬、镉、砷的重点区域和重点行业制定严厉的整治措施,2019年发布的《有毒有害大气污染物名录》中纳入了汞、砷、铅等重金属,2022年我国生态环境部发布了《关于进一步加强重金属污染防控的意见》,指出在重点行业与重点区域实施铅、汞、镉、铬和砷5种重点重金属污染物排放总量控制。燃煤电厂重金属的控制需求尤为迫切。

表1 美国燃煤电厂烟气重金属排放标准[30]

Table 1 Emission standard for heavy metals in flue gasof USA coal-fired power plants[30]

此外,由于重金属元素对水体环境及水生生物的严重危害性(尤其是硒),政府格外重视水体中重金属控制问题。美国环境保护署在1987年发布了《硒的环境水质标准》,规定淡水湖中硒质量浓度不得高于5 μg/L,2016年对该标准完成修订,将其限值降至1.5 μg/L[32-33]。美国现行的燃煤电厂废水排放标准为2016年起生效的《蒸汽发电点源类废水排放指南》[34],规定现存机组脱硫废水中砷、硒、汞长期平均质量浓度不得高于5.980、7.500、0.159 μg/L,新建机组脱硫废水中砷、硒、汞长期平均质量浓度不得高于4、5、0.017 8 μg/L。目前我国执行的水质标准为GB 3838—2002《地表水环境质量标准》[35],规定Ⅰ~Ⅲ类地区砷、硒质量浓度限值为50、10 μg/L,Ⅳ~Ⅴ类地区硒质量浓度限值为100、20 μg/L,铅质量浓度限值分别为10(Ⅰ、Ⅱ类)、50(Ⅲ、Ⅳ类)、100 μg/L(Ⅴ类)。

在严格的重金属排放标准下,美国、日本等发达国家主要通过燃煤品质控制和分选等技术实现重金属减排。基于常规污染物(飞灰、SO2、NOx等)控制设备的重金属协同控制技术可行性良好[36-45](表2),其中电除尘器(ESP)和湿法烟气脱硫系统(WFGD)是重金属协同控制的关键设备。我国自开展煤电超低排放改造行动,应用低低温、湿式电除尘、脱硫流场优化等新技术后,对重金属协同控制能力整体增强[39-42],但仍存在部分短板,原因在于砷、铅主要以颗粒物形式存在于烟气中,除尘器对其脱除效果较好,但部分细颗粒态砷、铅易从除尘器中穿透进入下游烟气;硒饱和蒸气压更高,在燃煤烟气中多以气态形式存在,使WFGD成为硒控制的关键环节,但硒绝对浓度较低,传质吸收驱动力大,导致WFGD协同脱硒效果极不稳定(12.5%~99.6%),仍有排放超标风险。

2 重金属控制技术进展

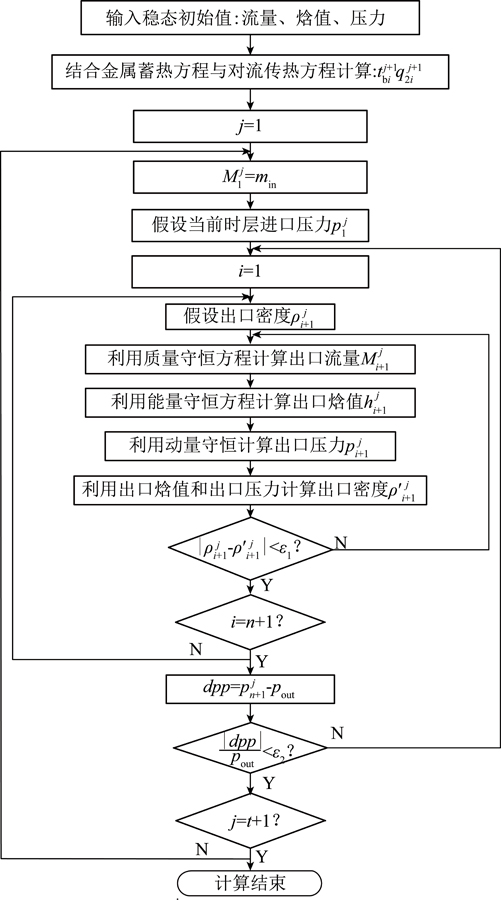

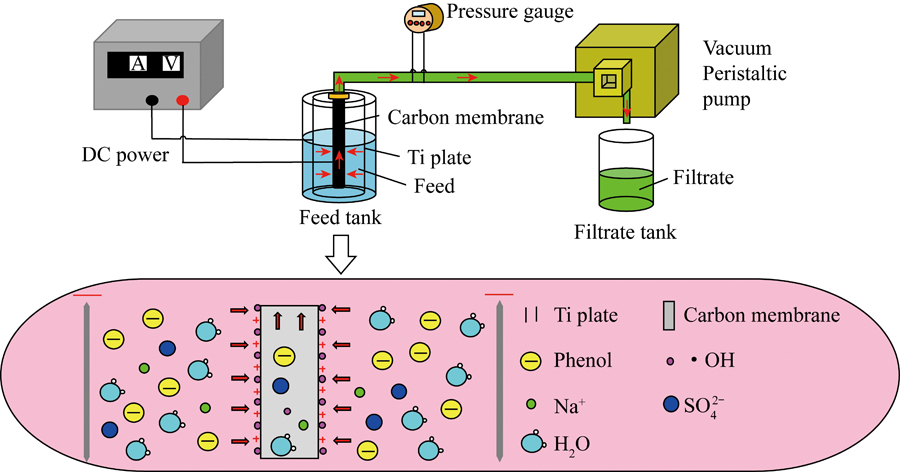

针对燃煤重金属污染问题,国内外学者从20世纪90年代起已开展相关研究。“转化与固定”是重金属控制的总体思路,即通过促进烟气重金属由细颗粒态、气态向粗颗粒态,由高毒性向低毒性转变,实现重金属的无害化处理。基于该思路,目前形成了一系列燃煤电厂重金属全流程控制技术,根据作用阶段可分为炉前、炉中、炉后3类,本节对现有重金属控制技术原理、特点、控制效果进行综述,部分关键技术作用环节如图1所示。

图1 燃煤电厂重金属控制关键技术示意

Fig.1 Schematic diagram of key technologies for heavy metal control in coal-fired power plants

2.1 炉前重金属控制技术

煤炭进入锅炉前降低煤中重金属含量,可从源头上解决燃煤重金属排放。因煤中砷、硒、铅元素通常与煤中密度较大的无机组分或矿物质(如黄铁矿)有关,因此可通过分选及化学脱硫等实现煤中矿物质脱除同时降低与矿物质相关的微量元素[46-47]。

2.1.1 煤炭分选技术

煤炭分选技术常用于脱除煤中硫分及灰分,“十三五”期间高精度煤炭分选加工技术大力推广[48]。现有分选技术对重金属减排效果差异较大,与煤种、分选工艺等参数密切相关。CONZEMIUS等[49]对煤分选前后原煤、精煤中元素赋存含量进行检测分析,发现分选后可有效脱除63.6%的砷、65.2%的硒和56.0%的铅。AKERS等[6]采用传统选煤技术脱除煤中多种痕量元素,发现传统选煤技术可去除37.1%的砷、77.8%的硒和66.4%的铅,而采用先进的商业选煤技术对砷、硒、铅脱除效果更明显,可去除71.4%的砷、72.2%的硒和86.3%的铅。DEVITO等[50]研究了选煤技术对美国8个煤样重金属脱除效果,其中砷脱除率为22.4%~77.3%,平均去除率为54.9%,硒脱除率为0~45.1%,平均去除率为25.3%,铅脱除率为35.2%~72.3%,平均去除率为57.7%。王文峰等[51]研究表明经分选后煤中砷、硒、铅平均脱除率分别为62.1%、26.2%、32.7%。朱振武等[52]试验结果与王文峰较接近,砷、硒、铅的平均脱除率分别为57.4%、13.3%、37.5%。FINKELMAN等[53]发现煤中有50%~75%的砷,低于50%的铅和硒可以通过选煤脱除。

选煤技术对不同煤种中重金属脱除效果波动较大,原因可能是矿物质分离不充分或部分重金属以有机结合态存在导致其洗脱效果有限[22,54],难以彻底解决重金属排放问题。

2.1.2 煤炭化学脱硫技术

由于砷、硒、铅重金属主要以硫化物形式存在于煤中,有学者提出采用化学脱硫方法进行重金属污染物控制,去除硫化物的同时可协同脱除砷、硒、铅等重金属[55]。喻秋梅[56]对化学脱硫处理后的煤粉进行燃烧试验,发现化学脱硫技术能有效控制As、Pb等元素,但需消耗大量化学试剂,脱除重金属成本高,且易造成化学试剂二次污染。

2.2 炉内重金属控制技术

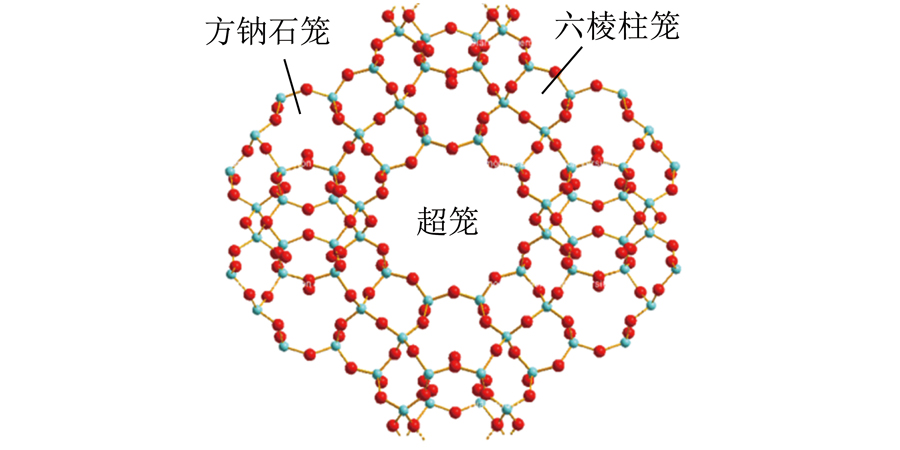

在炉内高温条件下,部分矿物可与砷、硒、铅等重金属蒸气反应,生成难以浸出的固态化合物,可通过添加炉内吸附剂、混煤掺烧等方式调控高温炉内反应,实现重金属由气态向颗粒态、由细颗粒态向粗颗粒态转化,从而提高其在后续污染物净化设备中的协同脱除效果。目前炉内重金属控制主要存在2条技术思路:① 以天然矿物为基础开发炉内高温吸附剂,实现烟气中气态重金属的吸附和稳定化;② 开发耦合重金属控制的多目标混煤燃烧优化技术,通过调配混煤中的矿物组成,降低烟气中重金属毒性、提高稳定性,促进其向粗颗粒迁移以便被除尘设备捕集。

2.2.1 炉内吸附剂

1)砷吸附剂。不同种类矿物与炉内气态重金属的高温反应机理及定向调控是开发炉内重金属高温吸附剂的基础,各类型吸附剂作用效果见表3。MAHULI等[11]研究表明,相比于高岭土、氧化铝及二氧化硅,钙基吸附剂对气态砷吸附更有效。JADHAV等[57]发现CaO在500~600 ℃对气态砷吸附能力最佳,吸附形式为As2O3中的As原子与CaO表面的O原子结合,吸附的气态砷最终以砷酸钙(Ca3(AsO4)2)形态固定,温度升至700~900 ℃时,其产物为焦砷酸钙(Ca2As2O7),温度继续升高至1 000 ℃以上时,产物再次变为Ca3(AsO4)2。CAO等[58]通过高温砷吸附试验探究了1 000~1 200 ℃时CaO、SiO2、CaSiO3对砷蒸气的吸附能力,研究表明CaO高温吸附性能较差,温度升高后由于高温烧结作用导致固砷效果降低。SO2气氛对CaO的固砷行为具有促进作用,原因在于CaO与SO2反应生成CaSO4,而CaSO4的砷吸附性能介于CaSiO3与CaO之间,故SO2不利于CaSiO3对砷的吸附。尽管CaO高温易烧结导致其吸附能力较弱,但CaO成本低廉,易获取,是一种良好的天然吸附剂。针对CaO高温烧结失活的缺陷,HE等[59]利用铝元素掺杂改性CaO,少量比例的铝掺杂可在矿物表面形成优良的CaO-Ca12Al14O33骨架,有利于防止CaO晶粒在高温下生长,减轻了CaO在高温下的烧结现象,高温下的砷吸附容量提升25%~101%,最佳吸附温度提高至1 000~1 100 ℃,拓宽了炉内高温吸附剂吸附温度区间。

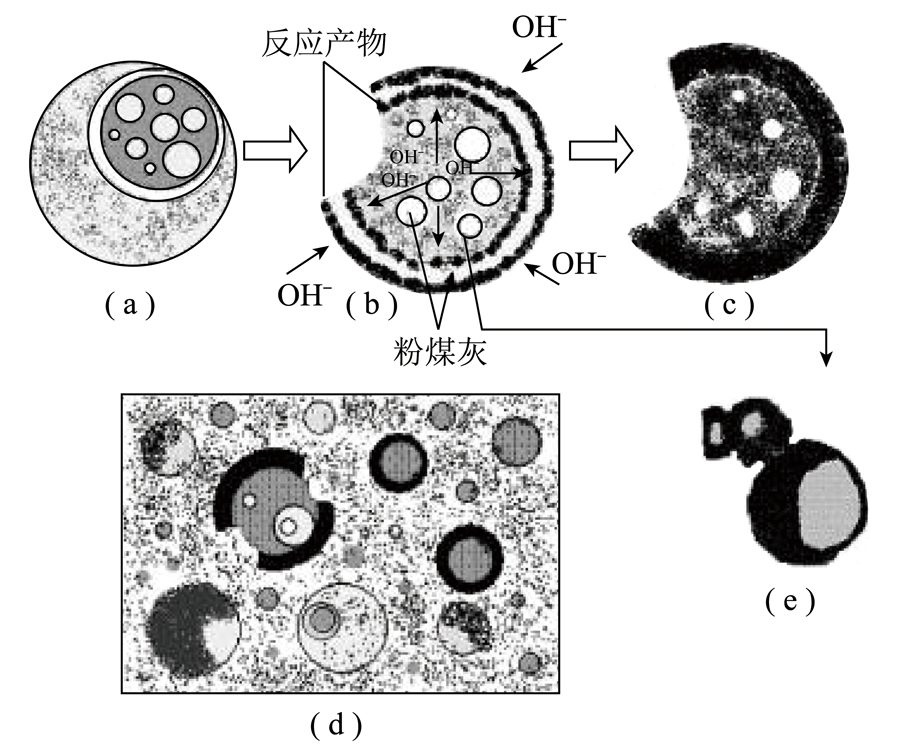

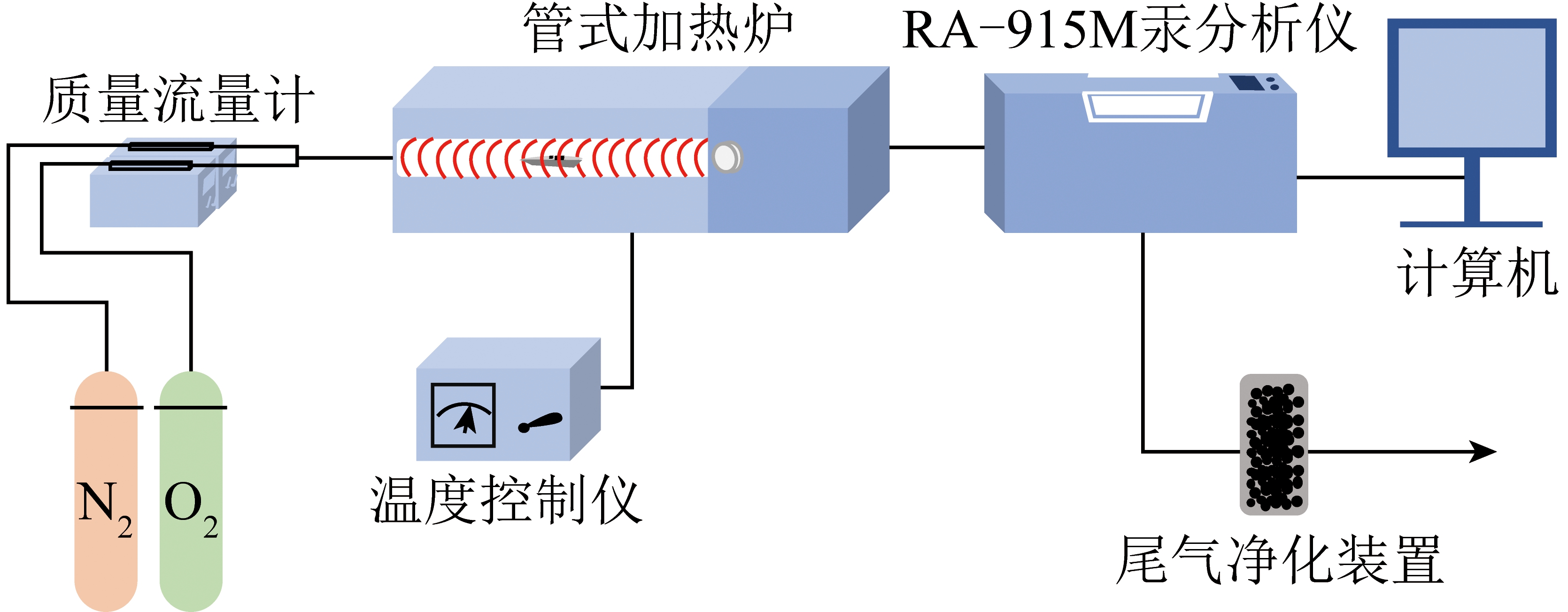

YU等[60]选取煤中主量矿物组分对应的氧化物作为砷吸附剂原料(图2),在300~700 ℃,气相砷的吸附容量顺序为:CaO>Fe2O3>Na2O>MgO>Al2O3>SiO2,SiO2几乎不吸附砷。700 ℃时,气相砷吸附容量顺序为:CaO>Fe2O3>Na2CO3>MgO>Al2O3>SiO2。700~900 ℃时,高温导致低熔点矿物组分熔融,降低其比表面积,破坏其孔隙结构,导致Fe2O3和Na2O的砷吸附容量迅速降低。300~700 ℃,Fe2O3对气态砷的吸附效果仅次于CaO。YU等[60]通过量子化学计算发现,As2O3在Fe2O3表面存在As-Fe和O-Fe两种吸附构型,吸附能达358 kJ/mol,属于强烈化学吸附。但在高温下由于吸附剂比表面积降低、孔隙结构破坏导致其吸附性能不理想。针对此现象,SONG等[61]采用模板法合成了空心球结构氧化铁材料,发现其在不同温度下的晶型结构及化学组成均发生明显变化,表明该材料在高温环境中结构稳定性良好。1 300 ℃下空心球氧化铁的砷吸附能力显著优于商业氧化铁,结合XRD与XPS结果发现,砷吸附过程并非简单的物理吸附,而是包括了三价亚砷化合物氧化的化学吸附过程,反应式如下:

Fe2O3 As2O3(g)![]() Fe2O3·As2O3(s)(As3 ),

Fe2O3·As2O3(s)(As3 ),

(1)

Fe2O3·As2O3(s) O2(g)![]() 2FeAsO4(As5 )。

2FeAsO4(As5 )。

(2)

炉内吸附重金属过程中,吸附量除与吸附剂种类有关外,与烟气组分也有较大关系,酸性气体(HCl、SO2、NO、CO2)对气态砷吸附具有明显抑制竞争作用[61,72]。YU等[72]研究表明酸性气体对吸附剂的抑制程度顺序为:CaO>Fe2O3>Al2O3。酸性气体在700 ℃时的抑制强度顺序为:HCl>SO2>CO2,与气体的酸性具有良好一致性。SONG等[61]研究表明SO2对Fe2O3吸附气态砷的抑制作用明显强于NO。

图2 300~900 ℃下矿物组分的砷吸附容量[60]

Fig.2 Arsenic adsorption capacity of mineral components at 300-900 ℃[60]

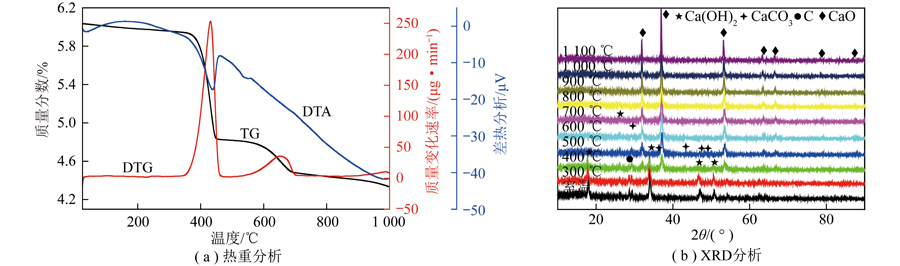

2)硒吸附剂。与砷吸附类似,钙基矿物质对气态硒吸附能力优越。GHOSH-DASTIDAR等[63]利用分级固定床反应器在宽温区范围内(400~1 000 ℃)研究了Ca(OH)2、Al2O3、CaCO3、高岭土对气态SeO2吸附效果,发现Ca(OH)2吸附效果最佳,CaCO3次之,600 ℃为最佳吸附温度。AGNIHOTRI等[64]对SeO2在CaO表面的吸附动力学进行研究,测得吸附活化能为16.87 kJ/mol,反应级数为0.67,发现SO2对SeO2的吸附过程存在强烈竞争作用。FAN等[65-66]研究了CaO吸附SeO2的微观机制,采用量子化学计算手段发现,SeO2吸附在CaO表面的主要吸附产物为CaSeO3,其吸附过程中同时存在物理吸附和化学吸附作用,物理吸附表现为表面Ca原子与SeO2中的O原子结合,化学吸附表现为表面O原子与SeO2中的Se原子结合。温度高于800 ℃后,由于CaSeO3受热分解,CaO的固硒能力逐渐降低。

除CaO外,其他钙基吸附剂对硒也有一定吸附效果。于梦竹等[13]选取CaO、CaCO3、MgO以及天然矿物方解石、白云石作为高温硒吸附剂,结果表明CaO对硒的吸附效果最佳,800 ℃时硒吸附容量达368 mg/g,方解石经煅烧预处理后孔隙结构发达,对硒吸附容量最高达403 mg/g。于梦竹等[13,69]进一步研究了CaO前驱体对其硒吸附能力的影响,对比了CaCO3与方解石分别煅烧得到的CaO的脱硒效果,由于煅烧过程中CO2释放导致大量活性位点暴露及孔隙结构优化,其煅烧产物的固硒能力优于商业CaO。方解石煅烧过程中的塌陷程度相对较弱,抗烧结能力更强,更利于高温下硒的吸附。

YU等[68]进一步探究了烟气气氛对CaO固硒能力的影响,发现SO2与CO2会导致CaO出现黏结和聚集现象,并竞争占据部分吸附位点,对气态硒的吸附有一定抑制作用。LI等[70]采用热重分析仪研究了CaO联合脱硫固硒能力与机理,发现SO2存在时将在CaO表面形成CaSO4层,层内主要传质机制为离子(Ca2 与O2-)向外扩散,而非SeO2气体向内扩散机制,当反应处于产物层扩散控制阶段时,SO2对CaO固硒能力削弱较大。楼宇[71]研究了CaO在水蒸气气氛下的固硒行为和机理,240~800 ℃,水蒸气对CaO固硒效果促进作用明显,其作用机理是水蒸气在CaO表面快速分解吸附,增加表面氧位/氧缺陷位。

3)铅吸附剂。针对气态铅的吸附,马智睿等[73-74]比较了典型氧化物对煤中铅挥发率的影响,发现SiO2的固铅能力最强,Al2O3与CaO次之,Fe2O3最弱,且在700~1 200 ℃均先上升后降低。余圣辉[54]计算了不同铅化物在SiO2与Al2O3表面的吸附能,其中PbCl2在不同切面上的吸附能为86.7~165.0 kJ/mol,PbO吸附能为361.9~780.0 kJ/mol,认为PbO更易被矿物组分吸附固定。赖旭东[75]研究了典型矿物(高岭土、蒙脱石、凹凸棒土、石灰石)的铅吸附能力,发现加入矿物添加剂后可极大抑制铅的挥发,其中高岭土固铅效果最佳,固留率接近60%,但在1 100 ℃以上所有矿物的固铅能力急剧降低,原因可能是矿物结构在高温下失活。

燃煤烟气的部分组分会改变铅的挥发行为。余圣辉[54]发现酸性气体对SiO2的气相铅吸附几乎无影响,对Al2O3的固铅能力有微弱抑制,这与SiO2为酸性氧化物且吸附剂表面暴露的活性位点为酸性位点有关。程运等[76]针对水蒸气气氛下高岭土固铅行为开展研究,发现水蒸气可显著促进PbCl2的吸附,但对PbO的影响相反。整体而言PbO相比PbCl2更易被高岭土吸附,如在1 200 ℃水蒸气体积分数为10%时,PbO吸附效率为87%,PbCl2吸附效率仅为31%。程运[77]进一步研究了水蒸气对高岭土铅吸附能力的影响机制,认为水蒸气对高岭土脱羟反应的抑制作用主要由H2O向—OH的逆转化及H2O向外扩散引起,高岭土表面—OH的覆盖屏蔽了原来暴露在高岭土表面的不饱和Al结合位和O结合位,并增加了铝配位数,导致铝位活性降低,继而降低对铅的吸附能力,尤其在较高温度下,水蒸气对高岭土脱羟反应的抑制作用更明显。

高岭土具有一定固铅能力,且来源丰富、成本低廉,众多学者尝试对天然高岭土进行改性,进一步提高其固铅性能。樊聪慧等[78]比较了煅烧及水热预处理对高岭土固铅性能的影响,发现高温煅烧导致颗粒烧结且羟基丧失,对铅的吸附能力降低。水热改性可使高岭土表面产生大量细小颗粒,大幅增加比表面积,改善固铅效果。赖旭东[75]采用插层剥离法对高岭土进行定向结构调控,经改性后高岭土层间距增大,暴露出更多的活性吸附表面,增加与铅蒸气的接触机会。赖旭东[75]进一步采用插层-剥离与浸渍相结合的改性方法处理高岭土,发现醋酸钾结合酸或碱改性会破坏高岭土的硅铝八面体结构,导致高岭土中SiO2和γ-Al2O3之间的化学键松弛或断开,并形成活性氧化硅和活性氧化铝,提高高岭土的固铅能力。

4)吸附剂入炉工艺。吸附剂种类筛选与结构优化是炉内高温吸附重金属控制技术的基础,而吸附剂的入炉喷射工艺是难点,如高岭土属于Geldart的C类颗粒,由于极强的粒间黏附力,不易流化,易窜流,严重影响给料均匀性[79]。开发高温吸附剂入炉工艺方案与设备是炉内重金属控制的关键步骤。XU等[79]发现液桥力是高岭土粉体聚团的主要原因,随粉体粒径增加,液桥力与曳力、范德华力明显增加。ZHU等[80]开发了一种适用于黏性粉体的上出料式发料罐,流化风和脉冲风进入发料罐后,流化发料罐中的粉体经上出料管流出,其中脉冲风的引入能有效抵消液桥力的颗粒黏结作用,实现破拱,同时产生相对较小且均匀的气泡,促进了气固相互作用和颗粒间相互作用,提高出料稳定性。粉体气力输送过程中,输送风速过低会导致粉体输送管堵塞,对于粒径1~20 μm的高岭土,输送气速应保持10 m/s以上,避免其在水平管底部沉降板结。

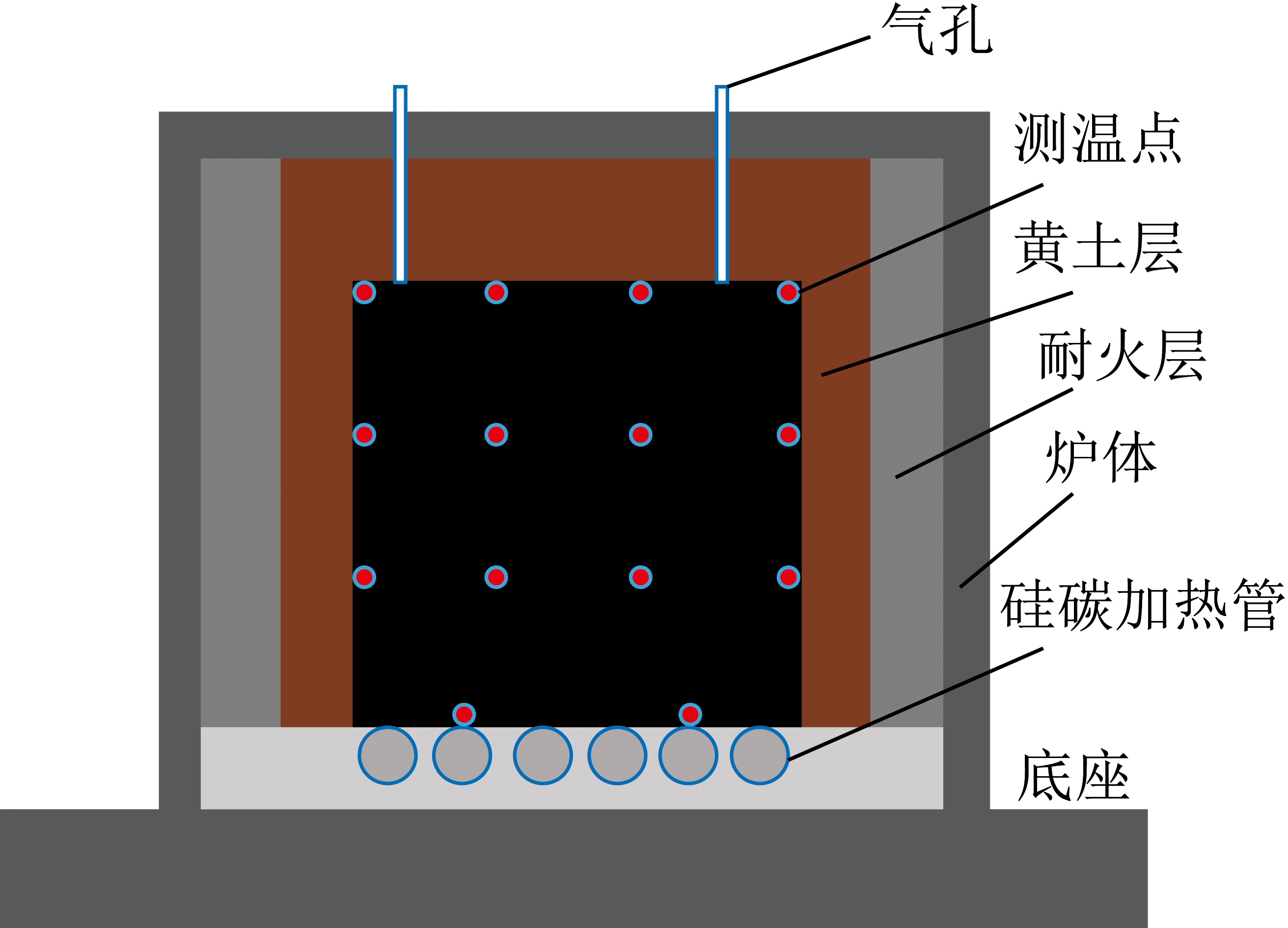

基于以上研究,黄亚继团队针对某360 MW锅炉设计了整套高岭土喷射入炉工艺,采用单罐 旋转给料机形式的高岭土粉体气力输送系统,根据锅炉燃料量调节旋转给料机来控制给料量。该团队在重庆某燃煤电厂开展炉内重金属控制技术中试试验,从火焰燃烧器上方、屏式换热器下方合适位置选取若干抽气孔抽取热烟气,热烟气经过吸附反应管段后可送回至锅炉尾部烟道。针对气固两相不稳定性及颗粒易团聚性导致的给料不畅、储仓板结、管道堵塞、设备漏粉、给料机卡跳等问题,研究团队应用高压力串行罐、立式旋转给料机、气控圆顶阀等技术,研制了一套喷吹量5 kg/h的吸附剂炉内喷射设备。中试结果表明,喷入5 kg/h高岭土时,烟气中重金属As和Pb质量浓度分别降低43.17%和64.42%;喷入5 kg/h方解石时,烟气重金属As和Se质量浓度分别降低62.95%和69.86%,成功通过炉内高温吸附剂喷射技术实现重金属控制。

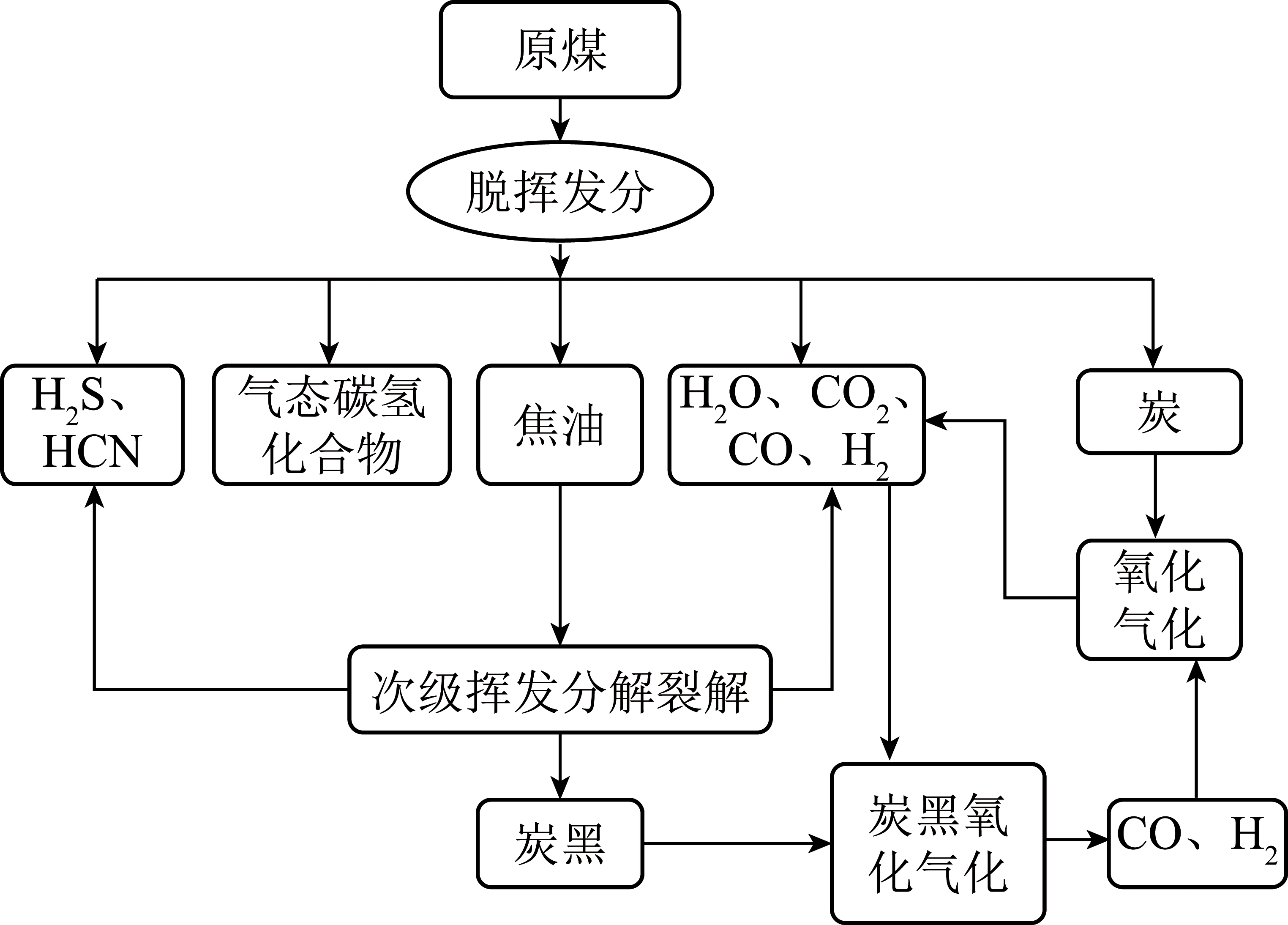

2.2.2 混煤

我国煤炭资源分布较广、各煤种间特性差异明显,且受运输能力限制,部分电厂燃用煤种不稳定,实际燃用煤种和设计煤种出现偏差,影响机组安全运行。混煤掺烧技术是根据不同煤种的成分特性,按照一定策略将2种以上煤种掺混后送入锅炉燃烧,使混煤的性能指标达到或接近锅炉的设计煤种,以提高锅炉效率与环保性能。现有混煤策略主要关注煤的着火、燃尽、结渣及污染物排放特性,依据煤种热值、工业分析、硫含量等参数制定掺混方案,已在我国燃煤电厂应用广泛[54-55]。通过不同煤种间的合理匹配,利用煤中自生矿物实现重金属炉内固定,是控制重金属释放的另一重要途径。

煤中矿物组分是影响重金属释放/固定的关键因素,了解主要矿物组分对砷、硒、铅的化学交互反应路径,是实现混煤调配耦合控制重金属的基础。文献[81]报道我国煤中砷、硒、铅分布地域性明显,典型煤矿区煤中砷、硒、铅的分布特点为:① 贵州、广西等西南地区煤中砷质量分数(广西合山煤砷质量分数10.77 μg/g)明显高于全国平均水平(5.78 μg/g);② 煤中硒含量地区差异较小,整体偏低,极少数地区(湖北恩施)煤中硒质量分数超过10 μg/g,高硫煤中硒含量偏高;③ 煤中铅含量整体偏高,全国煤中铅质量分数达23.04 μg/g。

HAN等[82]根据煤中痕量重金属元素与矿物元素之间的关联性和高温反应特性,选取特征煤种开展沉降炉高温混煤燃烧试验,发现低温灰中重金属浓度普遍高于高温灰,表明烟气冷却过程中飞灰对气态重金属具有再固定作用。HAN等[82]进一步研究了混煤燃烧后颗粒态重金属的生成特性,发现混煤工况下重金属有向较大粒径段富集的趋势,其中0.2~2.5 μm粒径段砷总量降低了22.2%,2.5~10.0 μm粒径段砷总量降低了55.2%。硒质量浓度在0.2~2.5 μm粒径段较加权平均值降低了13.2%,PM0.2~2.5中铅质量浓度降低了6.3%~21.5%。此外,混煤产生飞灰中重金属的浸出毒性均有一定降低。

混煤燃烧过程中,不同煤种中矿物质作用会引起混煤燃烧特性变化,同时,混煤后矿物质的交互反应也会改变灰熔融特性,影响重金属释放过程。ZHAO等[83]以砷为例,建立了混煤燃烧灰熔融特性与重金属砷释放行为之间的关联模型,对1 500 ℃下烟煤和褐煤的预测值误差为2.3%~9.8%。

煤中不同矿物组分对燃煤烟气中砷、硒、铅的吸附作用存在显著差异,余圣辉[54]遵循“低目标元素含量、高目标元素吸附量的煤种”原则构建了配煤掺烧模型,获取了各矿物组分对不同重金属的固定系数,提出采用煤种重金属释放指数定量评价煤中砷、铅的释放特性,释放指数越小表明重金属含量越低或煤中矿物组分对重金属的固定能力越强。根据不同煤种的释放指数开展混煤掺烧试验,发现掺烧后重金属固定率均高于单独煤种固定率的数学加权值,证明掺入低释放指数煤种有利于重金属固定。

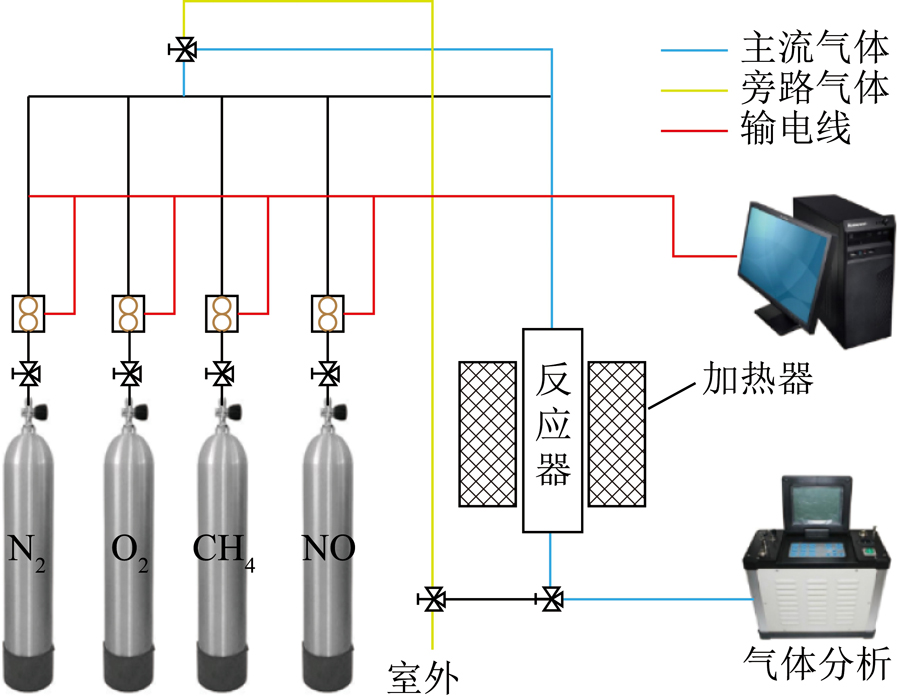

张成团队基于以上研究开发了耦合重金属控制的配煤掺烧动态优化控制系统(图3),并于山西某350 MW机组开展混煤重金属技术示范,基于煤中矿物组分与重金属交互作用,通过混煤矿物组分调配增加固相产物中重金属含量实现重金属减排,相比基础工况,砷减排35.58%~80.67%,硒减排7.36%~39.26%,铅减排8.73%~27.78%;底渣及飞灰中重金属含量显著增加,排放至大气的重金属显著减少,证明基于煤种调配控制重金属排放技术可行[54]。

图3 耦合重金属控制的配煤掺烧动态优化控制系统示意

Fig.3 Schematic diagram of dynamic optimization control system for coal blending coupled with heavy metal control

2.3 炉后重金属控制

2.3.1 凝并

目前燃煤电厂主要通过各种除尘设备实现颗粒物控制,如静电除尘器、布袋除尘器和湿式电除尘器等,但上述除尘设备在减排细颗粒物时,均存在作用有限或成本过高等问题[84]。如静电除尘器,对0.1~1.0 μm颗粒捕捉效率较低,逃逸颗粒占总数的15%以上[85],而该粒径范围是部分颗粒态重金属(As、Pb)的富集区域,阻止除尘器中的颗粒穿透是提高颗粒态重金属捕集的关键。为解决该问题,可在除尘器前加装预处理装置,通过物理或化学方法使细颗粒发生凝并[86],增大颗粒物平均粒径,从而提高后续除尘设备的除尘效率。目前凝并方式主要有湍流凝并、异相凝并、电凝并、声波凝并等。其中,湍流凝并和异相凝并技术简单易行,只需对现有除尘设备简单改造,可大规模推广,且可与其他凝并方法耦合,达到更好的凝并效果,成为目前的研究热点之一[87]。

1)湍流凝并。湍流凝并原理是:湍流会造成流场中产生漩涡,惯性小的小颗粒会随漩涡运动,惯性大的大颗粒直接穿过漩涡,小颗粒与大颗粒发生碰撞,黏附在大颗粒上(图4)。湍流凝并效果研究较多,如章鹏飞等[84,88]发现,产涡叶片间距为100 mm时,凝并效果最好;产涡叶片与烟气来流角度越接近90°,凝并效果越好,但运行阻力越大。杨陈好[89]研究表明,勺型叶片附近的湍流强度最高,其颗粒物凝并效果最好,压损最大;产涡叶片行间距为120 mm时,漩涡耦合作用最强,凝并效率最高。陈冬林等[86,90-91]在300 MW燃煤锅炉机组上加装了凝并器并进行现场试验,发现凝并作用使直径2.65 μm以下的颗粒体积分数降低了56.7%。复合凝并技术以湍流凝并机理为基础,主要应用空气动力学凝聚原理和壁面吸附凝并原理。在回流区区域,大量细颗粒聚集,因壁面速度降低使颗粒吸附在壁面上相互作用而产生凝并,是一种集湍流、边界层梯度、回流、碰撞、黏附、吸附等多种气固两相流凝并机理于一体的流动复合凝并机理与方法。

图4 湍流凝并原理

Fig.4 Principle of turbulent agglomeration

燃煤颗粒物在凝并器内流动时,主要受到2方面力的作用:燃煤颗粒物相互之间的作用力和外部烟气对燃煤颗粒物的作用力。燃煤颗粒物相互之间的作用力主要包括接触时产生的分子作用力、发生碰撞时产生的摩擦力以及弹性力、携带电荷产生的库仑力;外部烟气对燃煤颗粒物的作用力主要包括烟气压力分布不均而产生的压力梯度力、烟气具有黏性而产生的黏性阻力、Saffman力。刘天雨等[92]考虑多种作用力下颗粒运动行为,对凝并器内颗粒流程进行建模,探究凝并器结构参数对流场及颗粒物凝并行为的影响。发现与折叶片和直叶片相比,弯叶片对于PM1弯叶片凝并效果最好,凝并率达28.99%。PM1内砷、硒、铅绝对质量浓度分别由1.81、7.56、5.02 μg/m3降至1.54、6.06、4.68 μg/m3,分别降低了14.9%、19.8%、6.8%。

温昶团队基于以上研究在河北某300 MW燃煤机组开展重金属凝并脱除中试试验,中试烟气量为30 000 m3/h,发现PM1、PM2.5、PM10脱除效率分别由98.99%、99.27%、99.71%上升至99.37%、99.49%、99.76%。凝并器可通过凝并颗粒物,使小颗粒长大,从而有效被除尘器捕获,且经过凝并器后,烟气PM10中砷、硒、铅绝对质量浓度分别下降49.68%、45.06%、41.11%。部分富集于超细颗粒物中的重金属随颗粒物凝并长大迁移到大颗粒中,同时凝并过程也增强了烟气流场的扰动,有利于烟气中气态重金属与颗粒物接触,从而将部分气态重金属转化为颗粒态重金属[92]。

2)异相凝并。异相凝并技术是通过向烟道中喷入凝并吸附剂,将烟气中粒径较小的细颗粒物凝聚成大粒径颗粒物,从而提升除尘装置对其脱除效率(图5)。加入凝并吸附剂后,烟气中细颗粒物长大为粗颗粒物,易富集在细颗粒上的有害痕量元素随之转移,同时颗粒态痕量元素被吸附剂凝并,气态痕量元素与凝并吸附剂发生异相反应进而被吸附。通过异相凝并装置,在燃煤电厂尾部烟气中喷入凝并吸附剂,可有效促进烟气中细颗粒态与气态痕量元素迁移至大颗粒,由于除尘器对粗颗粒物脱除效率显著高于细颗粒物[93],该过程间接提升了除尘装置对细颗粒物及重金属的脱除效率。

图5 异相凝并原理示意

Fig.5 Principle diagram of heterogeneous coagulation

刘静超[94]构建了异相凝并协同吸附颗粒物与颗粒态有害痕量元素数学模型,通过蒙特卡洛方法求解,结果显示异相凝并能促进富集于小颗粒段的有害痕量元素随颗粒物长大,并转移至大颗粒区间。JI等[95]发现异相凝并吸附剂中对重金属脱除有2个主要机制:① 雾化后的凝并剂对气态重金属的直接吸附作用;② 在范德华力、表面张力和静电力的作用下,液滴与颗粒发生碰撞并团聚。

赵永椿团队[95]在河北某300 MW燃煤机组开展重金属异相凝并脱除中试试验,烟气量为30 000 m3/h,喷入凝并吸附剂后,砷、硒、铅质量浓度分别下降47.69%、59.98%和90.71%。该团队进一步在某350 MW机组开展异相凝并重金属控制技术示范,最终排放入大气中的砷、硒、铅质量浓度分别降至1.3、2.0、1.1 μg/m3,ESP出口10 μm 以下细颗粒中砷、硒、铅质量浓度分别降低54.48%、56.47%、75.17%。李扬等[96]对凝并后的飞灰产物进行研究,发现飞灰中粒径<1 μm的细颗粒大部分通过凝并剂的黏结作用和较大颗粒凝聚而长大,部分小颗粒被凝并剂完全包裹固定在几个颗粒物之间,且凝并飞灰中重金属的环境稳定性增强。

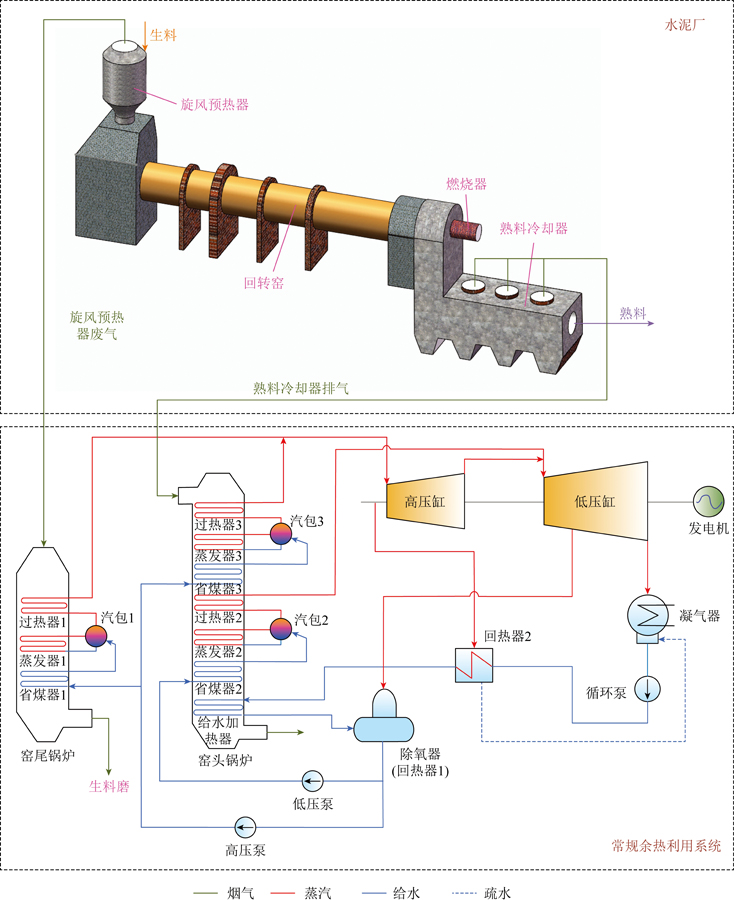

2.3.2 WFGD内构件

WFGD装置利用喷射密集细小的液滴,与烟气形成逆流,对烟气中的多种污染物进行吸收或拦截。经除尘装置后,烟气中的砷、硒、铅等重金属以气态与颗粒态2种形式存在,且以气态为主,使WFGD装置成为烟气重金属脱除的重要环节。现有文献表明,WFGD对重金属污染物具有一定脱除能力,但脱除效果极不稳定(脱除率12.50%~99.61%)[22,97]。ZOU等[98]以硒为研究对象,建立了脱硫塔烟气重金属迁移转化模型(图6),定量描述了脱硫塔内硒在气-液-固3相间的转化路径和分布行为,将硒的迁移转化分为预备、冷凝、主体3个阶段,发现在脱硫塔入口段,由于烟气温度急剧下降,出现气态硒向颗粒态硒的迁移。进一步剖析了烟气性质对硒脱除行为的影响,发现颗粒物粒径与烟气温度是决定硒整体脱除率的关键因素,且由于脱硫塔内硒浓度极低,硒传质吸收效果受限,以上可能是导致WFGD装置脱硒效果不稳定的主要原因。

图6 WFGD内烟气硒迁移过程示意[22]

Fig.6 Schematic diagram of migration process of selenium in flue gas in WFGD[22]

在脱硫塔内部安装结构件改善塔内流场,优化气液接触形式,称为内构件技术,具有结构简单稳定、运行费用低的优点,是实现工程应用的脱硫增效技术之一[99-100]。主流内构件可分为托盘、增效环、除雾器3种[97]。托盘为多孔布风板式结构,安装在烟气入口与最下层喷淋层之间,最早由Babcock & Wilcox公司提出[101]。王惠挺[102]研究了托盘对塔内流动状态影响,开孔率适当时,喷淋液在托盘板上形成持液状态,有利于气液传质。陈阵[103]研究了普通托盘和隔板托盘的脱硫除尘性能,发现隔板托盘可有效提升系统脱硫除尘效率,并有效增强单元内持液能力。张军[104]建立了托盘鼓泡区域两相流数值模型,发现增加烟气流速有利于提高传质面积。邹仁杰[22]探究了多孔隔板托盘对气态硒的强化脱除效果,认为液滴落到托盘上形成的持液状态,使气体以鼓泡形式穿过托盘孔洞,气液接触面积和接触时间均极大增加,出口硒浓度显著降低。邹仁杰[22]进一步研究了托盘结构参数(孔径、开孔率、隔板高度等)对气态硒脱除效果的影响,发现托盘孔道间液膜的“形成-破碎-再形成”及液滴溅射行为是强化硒吸收的关键途径,并获得了针对重金属脱除的托盘优化设计原则。

除雾器安装在喷淋层与烟气出口之间,可对烟气中夹带的液滴进行拦截,但对细小水雾与颗粒物拦截效果较差[105]。邹仁杰[22]发现除雾器对气态重金属也有一定强化脱除效果,其作用机制主要在于高湿烟气携带的细小液滴通过惯性碰撞机制被除雾器拦截后附着于板壁上形成水膜,该水膜可对气态重金属进行二次吸收作用。FANG等[106]设计了一种ZigZag型耦合多孔板式除雾器,显著提高了对细小液滴的捕集效率,同时系统压降减少34.7%。

在实验室研究基础上,为进一步证实内构件强化重金属脱除技术的实际应用效果,姚洪团队[107]在河北某电厂30 000 m3/h烟气量试验平台上开展技术中试,验证托盘内构件对砷、硒、铅等的强化脱除效果。结果表明,加装托盘后,WFGD系统对典型重金属煤种燃煤烟气重金属砷、硒、铅脱除率分别为90.1%、92.8%、85.3%;高重金属煤种燃煤烟气重金属砷、硒、铅脱除率为99.4%、99.5%、81.6%。以上结果证实了内构件技术可增强烟气中重金属的传质吸收过程,较大程度提升WFGD系统对砷、硒、铅的脱除效果。姚洪团队进一步在河北某1 000 MW机组开展脱硫塔内构件强化重金属脱除技术的全尺寸验证,该机组内加装了深度传质双合金托盘内构件,测试结果表明脱硫塔出口硒质量浓度降至1.16 μg/m3,脱除率超过97%,显著高于现有常规脱硫塔水平,证实了脱硫内构件技术对烟气重金属控制的有效性。

2.4 副产物中重金属控制

WFGD可有效协同脱除烟气中重金属污染物,使之从烟气中分离后进入脱硫浆液。重金属进入浆液后在固相悬浮物与液相环境中均存在,经水力旋流器后分别进入石膏与脱硫废水。HUANG等[108]对脱硫浆液、脱硫废水和排放水进行分析,发现脱硫浆液及废水中的砷、铅浓度较低,经废水处理系统后,排放水中砷、铅浓度远小于排放浓度限值,但脱硫浆液及废水中硒浓度较高,经处置后浓度仍较高。C RDOBA等[109]测试了3台燃煤机组WFGD浆液中硒的分布,其在液相占比为35.8%~61.5%,CHANG等[39]对国内某电厂WFGD浆液进行测试,结果表明液相硒比例达82.9%。石膏是燃煤电厂的重要副产物之一,经济价值较高[110],若烟气中重金属污染物向石膏中富集,将影响石膏二次利用过程中的环境安全性。脱硫废水面临日趋严苛的环保排放标准,其中的重金属组分对水体环境危害极大,废水中重金属的脱除成为燃煤重金属全流程控制中的重要环节[111]。硒溶解性高,倾向于在脱硫废水中富集且难以脱除,处理压力大,硒的控制问题尤为突出。

RDOBA等[109]测试了3台燃煤机组WFGD浆液中硒的分布,其在液相占比为35.8%~61.5%,CHANG等[39]对国内某电厂WFGD浆液进行测试,结果表明液相硒比例达82.9%。石膏是燃煤电厂的重要副产物之一,经济价值较高[110],若烟气中重金属污染物向石膏中富集,将影响石膏二次利用过程中的环境安全性。脱硫废水面临日趋严苛的环保排放标准,其中的重金属组分对水体环境危害极大,废水中重金属的脱除成为燃煤重金属全流程控制中的重要环节[111]。硒溶解性高,倾向于在脱硫废水中富集且难以脱除,处理压力大,硒的控制问题尤为突出。

2.4.1 浆液及石膏重金属稳定化

烟气中的硒与浆液中石灰石反应生成CaSeO3,脱硫塔为抑制氧化运行模式时,浆液中硒的主要形式为 和

和 脱硫塔为强制氧化运行模式时,浆液中绝大部分硒被氧化为

脱硫塔为强制氧化运行模式时,浆液中绝大部分硒被氧化为 据美国Babcock & Wilcox公司报道[112],脱硫浆液中硒的价态和固液分布与氧化还原电位(ORP)相关,ORP低于300 mV时,硒主要以Se(IV)形式存在,且大部分处于固态;ORP升至300 mV时,大量硒将转变为Se(VI)形式,且大部分处于溶解态。XIE等[113]利用硒盐酸提取石膏中的硒,提取液经稀释后采用LC-ICP-MS测定,发现其主要以Se(IV)形态存在。由于硒与石膏基底结合较弱,长期堆放易造成硒的环境释放。Se(IV)有较强的生物富集作用,对水生生物危害很大,因此WFGD浆液中硒的安全处置问题亟待解决。

据美国Babcock & Wilcox公司报道[112],脱硫浆液中硒的价态和固液分布与氧化还原电位(ORP)相关,ORP低于300 mV时,硒主要以Se(IV)形式存在,且大部分处于固态;ORP升至300 mV时,大量硒将转变为Se(VI)形式,且大部分处于溶解态。XIE等[113]利用硒盐酸提取石膏中的硒,提取液经稀释后采用LC-ICP-MS测定,发现其主要以Se(IV)形态存在。由于硒与石膏基底结合较弱,长期堆放易造成硒的环境释放。Se(IV)有较强的生物富集作用,对水生生物危害很大,因此WFGD浆液中硒的安全处置问题亟待解决。

ZOU等[114]探究了浆液中离子组分对硒迁移行为的影响,发现Fe3 可显著促进浆液中的亚硒酸根从液相迁移至固相(图7),进一步开发了基于Fe3 /Fe2 /Mn2 的硒原位固化方法,可促使浆液中的硒向固相石膏富集,避免后续废水硒处理难题,该方法在实际脱硫浆液中取得了良好的固化效果(46%),固化进入石膏中的硒热稳定好,在石膏煅烧过程中无释放风险,且浸出稳定性显著优于原始石膏。

图7 铁离子存在时浆液硒形态分布情况[11]

Fig.7 Speciation distribution of selenium in slurry with presence of iron ions[114]

WENG等[115]发现SeO2进入脱硫浆液形成![]() 后,可在SO2的还原作用下转化为无定型态单质硒,该还原反应在高温下受到抑制。AKIHO等[116-117]识别出脱硫浆液中的

后,可在SO2的还原作用下转化为无定型态单质硒,该还原反应在高温下受到抑制。AKIHO等[116-117]识别出脱硫浆液中的![]() 是导致硒由四价向六价氧化的关键组分。常规WFGD装置多以强制氧化模式运行,即向浆液池中额外鼓入空气以促进亚硫酸钙的氧化结晶,TIAN等[118]发现CaSO3氧化生成石膏晶体的过程中同时发生

是导致硒由四价向六价氧化的关键组分。常规WFGD装置多以强制氧化模式运行,即向浆液池中额外鼓入空气以促进亚硫酸钙的氧化结晶,TIAN等[118]发现CaSO3氧化生成石膏晶体的过程中同时发生![]() 向石膏迁移,并随石膏晶面的生长被包裹进入体相,进一步通过投加强氧化剂等手段,可使

向石膏迁移,并随石膏晶面的生长被包裹进入体相,进一步通过投加强氧化剂等手段,可使![]() 氧化形成不稳定的

氧化形成不稳定的 发生再释放进入液相。WENG等[119]在山西某350 MW机组开展硒强制氧化技术示范,通过调节氧化风机分量与投加强氧化剂等手段,提高氧化还原电位,促进石膏晶体生长,浆液固相中硒含量增加60.1%,液相四价硒含量降低67.5%,六价硒含量降低24.4%,从而减轻后续废水硒处理压力,且石膏中硒的浸出浓度降低60%。

发生再释放进入液相。WENG等[119]在山西某350 MW机组开展硒强制氧化技术示范,通过调节氧化风机分量与投加强氧化剂等手段,提高氧化还原电位,促进石膏晶体生长,浆液固相中硒含量增加60.1%,液相四价硒含量降低67.5%,六价硒含量降低24.4%,从而减轻后续废水硒处理压力,且石膏中硒的浸出浓度降低60%。

针对浆液中的硒,可采取浆液组分调控或强制氧化的方式,促使烟气硒被液滴吸收后固化进入脱硫石膏,同时提升石膏的稳定性,降低硒的浸出风险。区别在于组分调控方式能使浆液中亚硒酸根与Fe3 直接结合,生成难溶性Fe2(SeO3)3,避免产生六价硒等复杂硒化物,从源头上降低废水中六价硒的浓度;强制氧化方法则是将硒从四价氧化为六价,通过促进石膏晶体生长,对液体中总硒进行固化。

2.4.2 废水重金属脱除

脱硫浆液经水力旋流器分离为石膏与脱硫废水,针对脱硫废水的处理,目前国内电厂主要采用化学沉淀、膜分离、电凝絮、吸附等技术[120-121]。化学沉淀法因技术成熟、运行成本低而广泛应用[122],该方法是利用药剂将脱硫废水中的重金属沉淀分离,但其对硒脱除效果有限,废水中Se(IV)脱除率为65%~85%,Se(VI)脱除率不足10%[123]。膜分离法是利用渗透膜分离出废水中的固相及重金属等液相杂质,脱除效果好且能耗低,但结垢及堵塞问题增加了维护运行成本[124-125]。电凝絮法是通过可溶蚀阳极产生的絮体吸附重金属[126],系统设备简单且处理效率高,但运行能耗大、整体经济性较差。吸附法是依靠吸附材料脱除废水中重金属,常用的吸附材料主要有碳基、高分子及矿物3类[127-128],其中矿物类吸附剂相较于碳基类其固相产物的稳定性更好,重金属浸出风险低,相较于高分子类其成本更低,发展前景较好。

铁是地球上含量丰富且廉价易得的矿物,常被作为矿物类吸附剂应用于废水处理[129]。零价铁技术是采用单质铁作为吸附剂,与重金属污染物反应时,依靠其强还原性(氧化还原电位为-0.44 V),使电子从零价铁向重金属离子发生定向转移,从而将重金属元素转化为无毒或毒性较小的形式[130]。零价铁投放入脱硫废水中,表面生成铁的氧化物及氢氧化物,形成核壳结构,氧化物表面快速吸附重金属污染物的同时对其进行还原,随后重金属元素在氧化物壳中进行迁移,逐步扩散至零价铁晶体内核中,最终被封装在颗粒内部,将重金属元素从废水中脱除[131],产生的污泥无浸出毒性。KANEL等[132]研究零价铁对As(V)的吸附过程,发现As(V)在反应初始阶段被吸附到颗粒表面,后续约25%的As(V)逐渐转化为As(Ⅲ)。HUANG等[133-134]利用杂化零价铁作为吸附剂处理脱硫废水中的重金属,硒脱除率可达99%以上,其他重金属浓度皆满足美国环境保护署制定的蒸气发电行业污水限制指南[34]。

大唐环境产业集团以零价铁为核心,配合多种辅助药剂,进一步开发了铁氧微晶体技术,可深度去除脱硫废水中的各种溶解态重金属,去除率高、适应性强,且可耐受复杂的水质条件。大唐集团江苏某电厂开展了铁氧微晶体技术中试试验,处理量为20 t/d,考察了对废水中硒的脱除效果。该中试废水处理系统进水硒质量浓度为2 200 μg/L,出水硒质量浓度降至约34 μg/L,脱除率达98%以上,对其他重金属如铅、铬、铜、镉等去除率均达到99%以上,产生的脱硫污泥中重金属浸出浓度均低于GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》[135]。大唐环境产业集团进一步在山西某4台350 MW机组开展铁氧微晶体技术应用示范,处理能力为2 400 t/d,处理系统出水硒质量浓度降至21.7 μg/L,脱硫污泥中硒浸出质量浓度为79.3 μg/L,其他各种重金属浸出浓度远低于参考限值,满足一般工业废弃物标准,不具有二次污染的风险。“铁氧微晶体”技术能高效、稳定去除废水中砷、硒、铅等多种重金属,且适应性强、成本低廉、污泥量少,可应用于其他行业废水中重金属的脱除,市场前景广阔。

3 结语与展望

针对燃煤电厂重金属控制的迫切需求,本文以砷、硒、铅3种典型高挥发性重金属为对象,综述了燃煤电厂重金属全流程控制技术研究进展。总结了燃煤重金属排放现状及各国排放标准,从炉前、炉中、炉后3个阶段介绍了重金属全流程控制技术研发现状,论述了燃煤副产物(脱硫石膏、废水)中重金属控制方法。与SO2、NOx、颗粒物等常规污染物不同,重金属种类众多且性质差异大,浓度低但毒性强,且存在石膏、废水处理等问题,总体控制难度大。现有控制手段多基于“转化与固定”思路,利用重金属元素与矿物组分间的反应特性实现气态重金属固定,并借助现有污染物控制装置(如除尘器、湿法烟气脱硫系统)实现重金属协同脱除,均取得了一定控制效果,部分技术已通过中试或实际机组试验验证,具备较好的推广应用前景。对于我国燃煤重金属控制技术未来发展以及提高我国燃煤重金属污染物治理水平,笔者认为还有以下问题有待解决:

1)实际燃煤烟气中痕量重金属在线连续检测技术亟需开发。目前燃煤烟气重金属检测主要参考美国EPA Method 29和OHM法,基于化学吸收原理将烟气中重金属捕集溶解,通过测定溶液中重金属浓度反算得到烟气中浓度,但该方法为离线测量,数据滞后严重。出于环保监管需要,必须方便快速获取烟气重金属排放数据;此外,重金属浓度在线测量的实现有助于深入揭示重金属迁移脱除机理。

2)受限于测试手段,目前重金属相关研究均基于阶段性测量数据(如吸附量、平均脱除率),无法获取重金属转化/脱除的动态特性。在实际复杂燃煤烟气中,重金属吸附/氧化/吸收/凝结等行为可能同时存在,需进一步明晰重金属的详细动态迁移机制,以指导重金属强化脱除技术的开发与优化。

3)各地燃煤电厂的污染控制装置、煤种、矿产资源、水资源等因素存在差异,同时重金属控制技术选择性强,其适用性有待具体评估,需建立燃煤重金属控制技术的评估体系,根据电厂实际情况、目标重金属、技术成熟度、经济性、环境风险等,针对性地制定重金属控制方案。

[1] XU M H, YAN R, ZHENG C G, et al. Status of trace element emission in a coal combustion process:A review[J]. Fuel Processing Technology, 2004, 85(2/3): 215-237.

[2] GEORGE A, SHEN B, KANG D, et al. Emission control strat-egies of hazardous trace elements from coal-fired power plants in China[J]. Journal of Environmental Sciences, 2020, 93: 66-90.

[3] SMITH A H, HOPENHAYN-RICH C, BATES M N, et al.Can-cer risks from arsenic in drinking water[J]. Environmental Health Perspectives, 1992, 97: 259-267.

[4] TCHOUNWOU P B, YEDJOU C G, PATLOLLA A K, et al. He-avy metal toxicity and the environment[J]. Molecular, Clinical and Environmental Toxicology, 2012, 101: 133-164.

[5] KANG Y, LIU G, CHOU C L, et al. Arsenic in Chinese coals: Distribution, modes of occurrence, and environmental effects[J]. Science of the Total Environment, 2011, 412: 1-13.

[6] AKERS D, DOSPOY R. Role of coal cleaning in control of air toxics[J]. Fuel Processing Technology, 1994, 39(1/3): 73-86.

[7] DEVITO M S, ROSENDALE L W, CONRAD V B. Comparison of trace element contents of raw and clean commercial coals[J]. Fuel Processing Technology, 1994, 39(1/3): 87-106.

[8] YU S, ZHANG C, MA L, et al. Experimental and DFT studies on the characteristics of PbO/PbCl2 adsorption by Si/Al-based sorbents in the simulated flue gas[J]. Journal of Hazardous Materials, 2021, 407: 124742.

[9] WANG C, LIU H, ZHANG Y, et al. Review of arsenic behavior during coal combustion: Volatilization, transformation, emission and removal technologies[J]. Progress in Energy and Combustion Science, 2018, 68: 1-28.

[10] CHEN D, HU H, XU Z, et al. Findings of proper temperatures for arsenic capture by CaO in the simulated flue gas with and without SO2[J]. Chemical Engineering Journal, 2015, 267: 201-206.

[11] MAHULI S, AGNIHOTRI R, CHAUK S, et al. Mechanism of arsenic sorption by hydrated lime[J]. Environmental Science & Technology, 1997, 31(11): 3226-3231.

[12] YANG J, ZHAO Y, GUO X, et al. Removal of elemental mercu-ry from flue gas by recyclable CuCl2 modified magnetospheres from fly ash. Part 4. Performance of sorbent injection in an entrained flow reactor system[J]. Fuel, 2018, 220: 403-411.

[13] 于梦竹, 王海, 黄亚继,等. 典型钙/镁基吸附剂对二氧化硒吸附特性研究[J]. 燃料化学学报, 2020, 48(11): 1335-1344.

YU Mengzhu, WANG Hai, HUANG Yaji, et al. Characteristics of selenium capture by typical Ca-/Mg-based sorbents[J]. Journal of Fuel Chemistry and Technology, 2020,48(11):1335-1344.

[14] HUANG Y, HU H, GONG H, et al. Mechanism study of selenium retention by iron minerals during coal combustion[J]. Proceedings of the Combustion Institute, 2021, 38(3): 4189-4197.

[15] MA T, HUANG Y, DENG S, et al. The relationship between selenium retention and fine particles removal during coal combustion[J]. Fuel, 2020, 265: 116859.

[16] WANG C, LIU X, LI D, et al. Measurement of particulate matter and trace elements from a coal-fired power plant with electrostatic precipitators equipped the low temperature economizer[J]. Proceedings of the Combustion Institute, 2015, 35(3): 2793-2800.

[17] CHENG S. Heavymetal pollution in China: Origin, pattern and control[J]. Environmental Science and Pollution Research International, 2003, 10(3): 192-198.

[18] KANG Y, LIU G, CHOU C L, et al. Arsenic in Chinese coals: Distribution, modes of occurrence, and environmental effects[J]. Science of the Total Environment, 2011, 412/413: 1-13.

[19] TIAN H Z, LU L, HAO J M, et al. A review of key hazardous trace elements in Chinese coals: Abundance, occurrence, behavior during coal combustion and their environmental impacts[J]. Energy & Fuels, 2013, 27(2): 601-614.

[20] QUEROL X, FERNáNDEZ-TURIEL J, L PEZ-SOLER A. Trace elements in coal and their behaviour during combustion in a large power station[J]. Fuel, 1995, 74(3): 331-343.

PEZ-SOLER A. Trace elements in coal and their behaviour during combustion in a large power station[J]. Fuel, 1995, 74(3): 331-343.

[21] YUDOVICH Y E, KETRIS M P. Arsenic in coal:A review[J]. International Journal of Coal Geology, 2005, 61(3/4): 141-196.

[22] 邹仁杰. 湿法烟气脱硫系统中硒迁移行为与强化脱除方法研究[D].武汉:华中科技大学, 2021.

[23] 唐跃刚, 张会勇, 代世峰,等. 煤中铅的地球化学特征[J]. 煤田地质与勘探, 2001, 29(2): 7-10.

TANG Yuegang, ZHANG Huiyong, DAI Shifeng, et al. Geochemical characteristics of lead in coal[J]. Coal Geology & Exploration, 2001, 29(2): 7-10.

[24] 方婷. 煤矿区中铅的环境地球化学研究[D].合肥:中国科学技术大学, 2015.

[25] WANG C, ZHANG Y, SHI Y, et al. Research on collaborative control of Hg, As, Pb and Cr by electrostatic-fabric-integrated precipitator and wet flue gas desulphurization in coal-fired power plants[J]. Fuel, 2017, 210: 527-534.

[26] LUNDHOLM K, NORDIN A, BACKMAN R. Trace element speciation in combustion processes:Review and compilations of thermodynamic data[J]. Fuel Processing Technology, 2007, 88(11): 1061-1070.

[27] GEORGE A, SHEN B, KANG D, et al. Emission control strategies of hazardous trace elements from coal-fired power plants in China[J]. Journal of Environmental Sciences, 2020, 93(7): 66-90.

[28] PAWAR R R, LALHMUNSIAMA, INGOLE P G, et al. Use of activated bentonite-alginate composite beads for efficient removal of toxic Cu2 and Pb2 ions from aquatic environment[J]. International Journal of Biological Macromolecules, 2020, 164(3): 3145-3154.

[29] EPA. Cleanair act amendments:Air pollution prevention and control: Public Law 101-549[S]. Washington: Government Publishing Office, 1990.

[30] EPA. Nationalemission standards for hazardous air pollutants from coal and oil-fired electric utility steam generating units and standards of performance for fossil-fuel-fired electric utility, industrial-commercial-institutional, and small industrial-commercial-institutional steam generating units: 77 FR 9303[S]. Washington: Office of Air Quality Planning and Standards, 2016.

[31] European Commission. Commission implementing decision (EU) 2017/1442 of 31 July 2017 establishing best available techniques (BAT) conclusions, under Directive 2010/75/EU of the European Parliament and of the Council, for large combustion plants[S]: C(2017) 5225. Brussels: Official Journal of the European Union, 2017.

[32] EPA. Ambientwater quality criteria for selenium-1987: EPA 440/5-87-006[S]. Washington: Office of Water, 1987.

[33] EPA. Aquaticlife ambient water quality criterion for selenium - freshwater: EPA 822-R-16-006[S]. Washington: Office of Water, 2016.

[34] EPA. Effluentlimitations guidelines and standards for the steam electric power generating point source category: EPA 821-R-15-007[S]. Washington: Office of Water, 2015.

[35] 中华人民共和国国家环境保护总局. 地表水环境质量标准: GB 3838—2002[S].哈尔滨: 中国环境科学出版社, 2002.

[36] ALVAREZ-AYUSO E, QUEROL X, TOMAS A. Environmental impact of a coal combustion-desulphurisation plant: Abatement capacity of desulphurisation process and environmental characterisation of combustion by-products[J]. Chemosphere, 2006, 65(11): 2009-2017.

[37] CHENG C M, HACK P, CHU P, et al. Partitioning of mercury, arsenic, selenium, boron, and chloride in a full-scale coal combustion process equipped with selective catalytic reduction, electrostatic precipitation, and flue gas desulfurization systems[J]. Energy & Fuels, 2009, 23(10): 4805-4816.

[38] TANG Q, LIU G, YAN Z, et al. Distribution and fate of environmentally sensitive elements (arsenic, mercury, stibium and selenium) in coal-fired power plants at Huainan, Anhui, China[J]. Fuel, 2012, 95(1): 334-339.

[39] CHANG L, YANG J, ZHAO Y, et al. Behavior and fate of As,Se and Cd in an ultra-low emission coal-fired power plant[J]. Journal of Cleaner Production, 2019, 209: 722-730.

[40] ZHAO S, DUAN Y, LI Y, et al. Emission characteristic and transformation mechanism of hazardous trace elements in a coal-fired power plant[J]. Fuel, 2018, 214: 597-606.

[41] WANG J, ZHANG Y, WANG T, et al. Effect of modified fly ash injection on As, Se, and Pb emissions in coal-fired power plant[J]. Chemical Engineering Journal, 2020, 380: 122561.

[42] WANG J, ZHANG Y, LIU Z, et al. Co effect of air pollution control devices on trace element emissions in an ultra low emission coal-fired power plant[J]. Energy & Fuels, 2019, 33(1): 248-256.

[43] SENIOR C L, TYREE C A, MEEKS N D, et al. Selenium partitioning and removal across a wet FGD scrubber at a coal-fired power plant[J]. Environmental Science & Technology, 2015, 49(24): 14376-14382.

[44] CORDOBA P, FONT O, IZQUIERDO M, et al. The retenti-on capacity for trace elements by the flue gas desulphurisation system under operational conditions of a co-combustion power plant[J]. Fuel, 2012, 102: 773-788.

[45] SENIOR C, BLYTHE G, CHU P. Multi-media emissions of selenium from coal-fired electric utility boilers[C]//Air Quality VⅢ.Crystal City:[s.n.],2011.

[46] DAS T B, PAL S K, GOURICHARAN T, et al. Evaluation of reduction potential of selected heavy metals from an Indian coal by conventional coal cleaning[J]. International Journal of Coal Preparation and Utilization, 2013, 33(6): 300-312.

[47] CHENG W, YANG R, ZHANG Q, et al. Wash ability and distribution behaviors of trace elements of a high-sulfur coal, SW Guizhou, China[J]. Minerals, 2018, 8(2): 59.

[48] 王越, 孙南翔. 煤中有害微量元素分布赋存及洗选脱除研究进展[J]. 煤质技术, 2021, 36(6): 56-61.

WANG Yue, SUN Nanxiang. Research progress on distribution modes of occurrence and removability of harmful trace elements in China coals[J]. Coal Quality Technology, 2021, 36(6): 56-61.

[49] CONZEMIUS R J, CHRISWELL C D, JUNK G A. The partitioning of elements during physical cleaning of coals[J]. Fuel Processing Technology, 1988, 19(1): 95-106.

[50] DEVITO M S, ROSENDALE L W, CONRAD V B. Comparison of trace element contents of raw and clean commercial coals[J]. Fuel Processing Technology, 1994, 39(1): 87-106.

[51] 王文峰, 秦勇, 宋党育. 煤中有害元素的洗选洁净潜势[J]. 燃料化学学报, 2003, 32(4): 295-299.

WANG Wenfeng, QIN Yong, SONG Dangyu. Cleaning potential of hazardous elements during coal washing[J]. Journal of Fuel Chemistry and Technology, 2003, 32(4): 295-299.

[52] 朱振武, 禚玉群. 煤炭洗选中有害痕量元素的迁移与脱除[J]. 煤炭学报, 2016, 41(10): 2434-2440.

ZHU Zhenwu, ZHUO Yuqun. Migration and removal of toxic trace elements during coal washing[J]. Journal of China Coal Society, 2016, 41(10): 2434-2440.

[53] FINKELMAN R B. Modes of occurrence of potentially hazardous elements in coal:Levels of confidence[J]. Fuel Processing Technology, 1994, 39(1): 21-34.

[54] 余圣辉. 矿物组分对燃煤过程中砷、铅的吸附作用机制研究[D].武汉:华中科技大学, 2021.

[55] 黄永达, 胡红云, 龚泓宇,等. 燃煤电厂砷、硒、铅的排放与控制技术研究进展[J]. 燃料化学学报, 2020, 48(11): 1281-1297.

HUANG Yongda, HU Hongyun, GONG Hongyu, et al. Research progress on emission and control technologies of arsenic, selenium and lead in coal-fired power plants[J]. Journal of Fuel Chemistry and Technology, 2020, 48(11): 1281-1297.

[56] 喻秋梅. 煤燃烧中重金属对环境污染的研究[D].武汉:华中理工大学, 1996.

[57] JADHAV R A, FAN L S. Capture of gas-phase arsenic oxide by lime:Kinetic and mechanistic studies[J]. Environmental Science & Technology, 2001, 35(4): 794-799.

[58] CAO Y, SONG B, SONG M, et al. Capture of arsenic in coal combustion flue gas at high temperature in the presence of CaSiO3 with good anti-sintering[J]. Fuel Processing Technology, 2020, 205: 106428.

[59] HE Z, SONG B, LIANG C, et al. Insight intohigh tempera-ture gas-phase arsenic capture by a CaO-Ca12Al14O33 synthetic sorbent[J]. Energy & Fuels, 2021, 35(3): 2425-2433.

[60] YU S, ZHANG C, MA L, et al. Insight into As2O3 adsorption characteristics by mineral oxide sorbents: Experimental and DFT study[J]. Chemical Engineering Journal, 2021, 420: 127593.

[61] SONG B, YUAN K, WEI Y, et al. In-furnace control of arsenic vapor emissions using Fe2O3 microspheres with good sintering resistance[J]. Environmental Science & Technology, 2021, 55(13): 8613-8621.

[62] YU Y, LI X, ZHAO R, et al. Gaseous selenium removal by met-al oxide sorbent: Experimental and density functional theory study[J]. Fuel, 2022, 325: 124904.

[63] GHOSH-DASTIDAR A, MAHULI S, AGNIHOTRI R, et al.Selenium capture using sorbent powders:Mechanism of sorption by hydrated lime[J]. Environmental Science & Technology, 1996, 30(2): 447-452.

[64] AGNIHOTRI R, CHAUK S, MAHULI S, et al. Selenium remo-val using Ca-based sorbents:Reaction kinetics[J]. Environmental Science & Technology, 1998, 32(12): 1841-1846.

[65] FAN Y, ZHUO Y, LI L. SeO2 adsorption on CaO surface: DFT and experimental study on the adsorption of multiple SeO2 molecules[J]. Applied Surface Science, 2017, 420: 465-471.

[66] FAN Y, ZHUO Y, LOU Y, et al. SeO2 adsorption on CaO surface: DFT study on the adsorption of a single SeO2 molecule[J]. Applied Surface Science, 2017, 413: 366-371.

[67] HUANG Y, HU H, GONG H, et al. Mechanism study of selenium retention by iron minerals during coal combustion[J]. Proceedings of the Combustion Institute, 2021, 38: 4189-4197.

[68] YU M, HUANG Y, XIA W, et al. Improved removal of selenium by calcite-derived CaO with porosity and anti-sintering in presence of acid gas[J]. Journal of Environmental Chemical Engineering, 2022, 10(3): 107342.

[69] 杨晓域,于梦竹,黄亚继,等.高温抗烧结吸附剂对SeO2捕集性能研究[J/OL].化工进展:1-13[2022-04-13].https://doi.org/10.16085/j.issn.1000-6613.2022-0234.

YANG Xiaoyu, YU Mengzhu, HUANG Yaji, et al. Improved capture capacity of SeO2 by sorbents with anti-sintering at high temperature[J]. Chemical Industry and Engineering Progress:1-13[2022-04-13].https://doi.org/10.16085/j.issn.1000-6613.2022-0234.

[70] LI Y, TONG H, ZHUO Y, et al. Simultaneous removal of SO2 and trace SeO2 from flue gas:Effect of SO2 on selenium capture and kinetics study[J]. Environmental Science & Technology, 2006, 40(24): 7919-7924.

[71] 楼宇. 中低温水蒸气促进氧化钙固硒实验及机理研究[D].北京:清华大学, 2018.

[72] YU S, ZHANG C, MA L, et al. Deep insight into the effect of NaCl/HCl/SO2/CO2 in simulated flue gas on gas-phase arsenic adsorption over mineral oxide sorbents[J]. Journal of Hazardous materials, 2021, 403: 123617.

[73] 马智睿. 燃煤过程中矿物质组分对铅挥发特性的影响[D].南京:东南大学, 2021.

[74] MA Z, LIANG C, LIU B, et al. Effect of mineral compositions on volatilization of Pb during coal combustion[J]. Journal of Chemical Engineering of Japan, 2021, 54(7): 406-416.

[75] 赖旭东. 矿物添加剂对高温下燃煤重金属富集性能的实验和量子化学模拟研究[D].南京:东南大学, 2020.

[76] 程运, 吕文婷, 贾纪强,等. 水蒸气对高岭土高温吸附铅的影响[J]. 燃料化学学报, 2020, 48(11): 1327-1334.

CHENG Yun, LYU Wenting, JIA Jiqiang, et al. Effect of water vapor on lead adsorption by kaolinite at high temperatures[J]. Journal of Fuel Chemistry and Technology, 2020, 48(11): 1327-1334.

[77] 程运. 高岭土高温闪煅及其吸附重金属Pb的特性[D].南京:南京师范大学, 2020.

[78] 樊聪慧, 黄亚继, 夏志鹏,等. 改性高岭土捕集CdCl2、PbCl2蒸气[J]. 化工进展, 2020, 39(4): 1558-1566.

FAN Conghui, HUANG Yaji, XIA Zhipeng, et al. Adsorption capacity of modified kaolin for gaseous CdCl2 and PbCl2[J]. Chemical Industry and Engineering Progress, 2020, 39(4): 1558-1566.

[79] XU H, GAO J, ZHONG W, et al. Experimental study on the fluidization discharging characteristics of Geldart-C kaolin powders in a blow tank with pulsed gas[J]. Advanced Powder Technology, 2022, 33(1): 103372.

[80] ZHU H, XU H, ZHONG W, et al. Experimental study on conveying characteristics of a novel top-discharge blow tank for fine cohesive powders[J]. Powder Technology, 2021, 379: 335-344.

[81] TIAN H, LU L, HAO J, et al. A review of key hazardous trace elements in Chinese coals:Abundance, occurrence, behavior during coal combustion and their environmental impacts[J]. Energy & Fuels, 2013, 27(2): 601-614.

[82] HAN J, LIANG Y S, ZHAO B, et al. In-situ reaction between arsenic/selenium and minerals in fly ash at high temperature during blended coal combustion[J]. Journal of Fuel Chemistry and Technology, 2020, 48(11): 1356-1364.

[83] ZHAO B, CHEN G, XIONG Z, et al. A model forpredicting arsenic volatilization during coal combustion based on the ash fusion temperature and coal characteristic[J]. Energies, 2021, 14(2): 334.

[84] 章鹏飞, 米建春, 潘祖明. 烟气流速和装置元件角度对细颗粒湍流聚并的影响[J]. 中国电机工程学报, 2016, 36(10): 2714-2720.

ZHANG Pengfei, MI Jianchun, PAN Zuming. Influences of flue-gas velocity and device-element angle on fine particle amalgamation[J]. Proceedings of the CSEE, 2016, 36(10): 2714-2720.

[85] XU F, LUO Z, BO W, et al. Experimental investigation on charging characteristics and penetration efficiency of PM2.5 emitted from coal combustion enhanced by positive corona pulsed ESP[J]. Journal of Electrostatics, 2009, 67(5): 799-806.

[86] 陈冬林, 吴康, 米建春,等. 300 MW燃煤锅炉机组超细颗粒聚并器的实验研究[J]. 环境工程学报, 2015, 9(4): 1926-1930.

CHEN Donglin, WU Kang, MI Jianchun, et al. Experimental study of ultrafine particle agglomerator installed on a 300 MW PC-fired boiler[J]. Chinese Journal of Environmental Engineering, 2015, 9(4): 1926-1930.

[87] 刘含笑, 郦建国, 姚宇平,等. PM2.5湍流聚并方法研究进展[J]. 中国环保产业, 2013(4): 27-30.

LIU Hanxiao, LI Jianguo, YAO Yuping, et al. Research progress on PM2.5 turbulent flows and assembling method[J]. China Environmental Protection Industry, 2013(4): 27-30.

[88] 章鹏飞, 米建春, 潘祖明. 装置元件排列间距和颗粒浓度对细颗粒湍流聚并的影响[J]. 中国电机工程学报, 2016, 36(6): 1625-1632.

ZHANG Pengfei, MI Jianchun, PAN Zuming. Influences of elemental arrangement and particle concentration on fine particle amalgamation[J]. Proceedings of the CSEE, 2016, 36(6): 1625-1632.

[89] 杨陈好. 湍流聚并器中细颗粒聚并特性的数值模拟及实验研究[D].长沙:长沙理工大学, 2017.

[90] 陈冬林, 杨陈好, 吴康,等. 烟气参数对细颗粒湍流聚并的影响[J]. 环境工程学报, 2017, 11(9): 5084-5090.

CHEN Donglin, YANG Chenhao, WU Kang, et al. Influences of turbulent agglomeration of fine particles under flue gas parameters[J]. Chinese Journal of Environmental Engineering, 2017, 11(9): 5084-5090.

[91] CHEN D, WU K, MI J. Experimental investigation of aerodyn-amic agglomeration of fine ash particles from a 330 MW PC-fired boiler[J]. Fuel, 2016, 165: 86-93.

[92] 刘天雨, 温昶, 邵宇浩,等. 复合聚并协同脱除燃煤颗粒物及颗粒态重金属的中试研究[J]. 燃料化学学报, 2020, 48(11): 1378-1385.

LIU Tianyu, WEN Chang, SHAO Yuhao,et al. Effects of multiple agglomeration technology on the removal of particulate matters and particulate heavy metals: A pilot study[J]. Journal of Fuel Chemistry and Technology, 2020, 48(11): 1378-1385.

[93] 李志超, 段钰锋, 王运军,等. 300 MW燃煤电厂ESP和WFGD对烟气汞的脱除特性[J]. 燃料化学学报, 2013, 41(4): 491-498.

LI Zhichao, DUAN Yufeng, WANG Yunjun, et al. Mercury removal by ESP and WFGD in a 300 MW coal-fired power plant[J]. Journal of Fuel Chemistry and Technology, 2013, 41(4): 491-498.

[94] 刘静超. 异相凝并脱除燃煤烟气中砷、硒、铅的模拟和实验研究[D].武汉:华中科技大学, 2021.

[95] JI Y, CUI X, LIU J, et al. Retention of trace elements in coal-fired flue gas by a novel heterogeneous agglomeration technology[J]. Journal of Environmental Sciences, 2023, 125: 234-243.

[96] 李扬, 何永来, 靳立军,等. 燃煤电厂异相凝并飞灰重金属淋滤特性[J]. 燃料化学学报, 2020, 48(11): 1394-1401.

LI Yang, HE Yonglai, JIN Lijun, et al. Leaching characteristics of trace elements in hetero-aggregation fly ash from coal-fired power plant[J]. Journal of Fuel Chemistry and Technology, 2020, 48(11): 1394-1401.

[97] 方灿. 多孔板引流板耦合式除雾器设计与优化研究[D].武汉:华中科技大学, 2020.

[98] ZOU R, LUO G, FANG C, et al. Modeling study of selenium migration behavior in wet flue gas desulfurization spray towers[J]. Environmental Science & Technology, 2020, 54(24): 16128-16137.

[99] CHEN Z, YOU C, WANG H, et al. Experimental study on the synergetic removal of fine particles by wet flue gas desulfurization tower with a flow pattern control device[J]. Powder Technology, 2019, 343: 122-128.

[100] CHEN Z, WANG H, ZHUO J, et al. Experimental and numerical study on effects of deflectors on flow field distribution and desulfurization efficiency in spray towers[J]. Fuel Processing Technology, 2017, 162: 1-12.

[101] GUO B Y, HOU Q F, YU A B, et al. Numerical modelling of the gas flow through perforated plates[J]. Chemical Engineering Research and Design, 2013, 91(3): 403-408.

[102] 王惠挺. 钙基湿法烟气脱硫增效关键技术研究[D].杭州:浙江大学, 2013.

[103] 陈阵. 湿法脱硫塔内流场调控与强化传质过程研究[D].北京:清华大学, 2018.

[104] 张军. 超低排放的湿法高效脱硫协同除尘的机理及模型研究[D].杭州:浙江大学, 2018.

[105] RAFEE R, RAHIMZADEH H, AHMADI G. Numerical simulations of airflow and droplet transport in a wave-plate mist eliminator[J]. Chemical Engineering Research and Design, 2010, 88(10): 1393-1404.

[106] FANG C, ZOU R, LUO G, et al. CFD simulation design and optimization of a novel zigzag wave-plate mist eliminator with perforated plate[J]. Applied Thermal Engineering, 2021, 184: 116212.

[107] 魏书洲,方灿,罗光前,等.双托盘技术对燃煤电厂重金属排放的影响探究[J/OL].中国电机工程学报:1-8[2022-09-14].DOI:10.13334/j.0258-8013.pcsee.212688.

WEI Shuzhou, FANG Can, LUO Guangqian, et al. Research of double tray technology on heavy metal emissions control from coal-fired power plants[J], Proceedings of the CSEE:1-8[2022-09-14].DOI:10.13334/j.0258-8013.pcsee.212688.

[108] HUANG Y, GONG H, HU H, et al. Migration and emission behavior of arsenic and selenium in a circulating fluidized bed power plant burning arsenic/selenium-enriched coal[J]. Chemosphere, 2021, 263: 127920.

[109] C RDOBA P, FONT O, IZQUIERDO M, et al. Enrichment of inorganic trace pollutants in re-circulated water streams from a wet limestone flue gas desulphurisation system in two coal power plants[J]. Fuel Processing Technology, 2011, 92(9): 1764-1775.

RDOBA P, FONT O, IZQUIERDO M, et al. Enrichment of inorganic trace pollutants in re-circulated water streams from a wet limestone flue gas desulphurisation system in two coal power plants[J]. Fuel Processing Technology, 2011, 92(9): 1764-1775.

[110] 项飞鹏, 陈锡炯, 刘春红,等. 火电脱硫石膏资源化利用研究进展[J]. 新型建筑材料, 2021, 48(6): 25-30.

XIANG Feipeng, CHEN Xijiong, LIU Chunhong, et al. Research status on resource utilization of power plant desulfurization gypsum[J]. New Building Materials,2021, 48(6): 25-30.

[111] 马双忱, 温佳琪, 万忠诚,等. 中国燃煤电厂脱硫废水处理技术研究进展及标准修订建议[J]. 洁净煤技术, 2017, 23(4): 18-28,35.

MA Shuangchen, WEN Jiaqi, WAN Zhongcheng, et al. Treatment progress and standard modification suggestion for FGD wastewater from coal-fired power plants in China[J]. Clean Coal Technology,2017, 23(4): 18-28,35.

[112] BROWN S R, DEVAULT R F, GADGIL M, et al. Optimization andprocess control of air quality control systems for improved WFGD oxidation chemistry and effluent composition for wastewater treatment[R]. Arkon:Babcock & Wilcox Power Generation Group, 2013.

[113] XIE J, NIU X D, HE K Q, et al. Arsenic and selenium distribution and speciation in coal and coal combustion by-products from coal-fired power plants[J]. Fuel, 2021, 292: 120228.

[114] ZOU R, ZHANG H, LUO G, et al. Selenium migration behaviors in wet flue gas desulfurization slurry and an in-situ treatment approach[J]. Chemical Engineering Journal, 2020, 385: 123891.

[115] WENG Q, GONG Y, TIAN X, et al. The distribution and conversion of selenite and selenate with the bubbling of simulated flue gas in simulated WFGD slurry[J]. Journal of Hazardous Materials, 2021, 416: 125823.

[116] AKIHO H, ITO S, MATSUDA H. Effect of oxidizing agents on selenate formation in a wet FGD[J]. Fuel, 2010, 89(9): 2490-2495.

[117] AKIHO H, ITO S, MATSUDA H, et al. Elucidation of the me-chanism of reaction between ![]() selenite and Mn2 in aqueous solution and limestone-gypsum FGD liquor[J]. Environmental Science & Technology, 2013, 47(19): 11311-11317.

selenite and Mn2 in aqueous solution and limestone-gypsum FGD liquor[J]. Environmental Science & Technology, 2013, 47(19): 11311-11317.

[118] TIAN X, WENG Q, LYU T, et al. Selenium migration mechanism in wet FGD slurry: Experimental and DFT analysis[J]. Journal of Hazardous Materials, 2022, 424(Pt B): 127426.

[119] WENG Q, TIAN X, WANG H, et al. Comprehensiveeffect of oxidant addition in an FGD slurry on the removal and distribution of selenium: A field study[J]. Environmental Science & Technology, 2022, 56(6): 3544-3551.

[120] GINGERICH D B, GROL E, MAUTER M S. Fundamental ch-allenges and engineering opportunities in flue gas desulfurization wastewater treatment at coal fired power plants[J]. Environmental Science: Water Research & Technology, 2018, 4(7): 909-925.

[121] HE Y, TANG Y P, CHUNG T S. Concurrentremoval of seleni-um and arsenic from water using polyhedral oligomeric silsesquioxane (POSS)-polyamide thin-film nanocomposite nanofiltration membranes[J]. Industrial & Engineering Chemistry Research, 2016, 55(50): 12929-12938.

[122] 聂向欣, 郑宗明, 崔孝洋,等. 燃煤电厂湿法烟气脱硫废水处理技术研究进展[J]. 中国电力, 2018, 51(12):175-179.

NIE Xiangxin, ZHENG Zongming, CUI Xiaoyang, et al. Researchprogress on the treatment technologies of wet flue gas desulfurization wastewater in coal-fired power plants[J]. Electric Power, 2018,51(12): 175-179.

[123] 兰春锋, 苏清发, 吴慕正. 美国电厂石灰石-石膏湿法脱硫废水硒污染治理及对中国的启示[J]. 电力科技与环保, 2013, 29(1): 59-62.

LAN Chunfeng, SU Qingfa, WU Muzheng. The US power plant wet limestone FGD selenium wastewater treatment control and its implications for China[J]. Electric Power Technology and Environmental Protection, 2013, 29(1): 59-62.

[124] WANG P, CHUNG T S. Recent advances in membrane distillation processes: Membrane development, configuration design and application exploring[J]. Journal of Membrane Science, 2015, 474: 39-56.

[125] HITSOV I, MAERE T, DE SITTER K, et al. Modelling approaches in membrane distillation: A critical review[J]. Separation and Purification Technology, 2015, 142: 48-64.

[126] 张更宇, 李娜, 高晓峰. 电絮凝处理脱硫废水中重金属及动力学模型[J]. 中国无机分析化学, 2019, 9(6): 18-22.

ZHANG Gengyu, LI Na, GAO Xiaofeng. Experiment and kinetic model of heavy metals removing in desulfurization wastewater by electrocoagulation[J]. Chinese Journal of Inorganic Analytical Chemistry, 2019, 9(6): 18-22.

[127] PARK H G, KIM T W, CHAE M Y, et al. Activated carb-on-containing alginate adsorbent for the simultaneous removal of heavy metals and toxic organics[J]. Process Biochemistry, 2007, 42(10): 1371-1377.

[128] BHATTACHARYYA K G, GUPTA S S. Adsorption of a few heavy metals on natural and modified kaolinite and montmorillonite:A review[J]. Advances in Colloid and Interface Science, 2008, 140(2): 114-131.

[129] GUAN X, SUN Y, QIN H, et al. The limitations of applying zero-valent iron technology in contaminants sequestration and the corresponding countermeasures: The development in zero-valent iron technology in the last two decades (1994—2014)[J]. Water Research, 2015, 75: 224-248.

[130] FU F, DIONYSIOU D D, LIU H. The use of zero-valent iron for groundwater remediation and wastewater treatment: A review[J]. Journal of Hazardous materials, 2014, 267: 194-205.

[131] CATALANO J G, ZHANG Z, FENTER P, et al. Inner-sphere adsorption geometry of Se(IV) at the hematite (100)-water interface[J]. Journal of Colloid and Interface Science, 2006, 297(2): 665-671.

[132] KANEL S R, GRENECHE J M, CHOI H. Arsenic(V) removal from groundwater using nano scale zero-valent iron as a colloidal reactive barrier material[J]. Environmental Science & Technology, 2006, 40(6): 2045-2050.

[133] HUANG Y H, PEDDI P K,ZENG H, et al. Pilot-scale demonstration of the hybrid zero-valent iron process for treating flue-gas-desulfurization wastewater: Part 1[J]. Water Science & Technology, 2013,67(1):16-23.

[134] HUANG Y H, PEDDI P K, ZENG H, et al. Pilot-scale demonstration of the hybrid zero-valent iron process for treating flue-gas-desulfurization wastewater: Part II[J]. Water Science & Technology, 2013, 67(2):239-246.

[135] 中华人民共和国国家环境保护总局. 危险废物鉴别标准 浸出毒性鉴别: GB 5085.3—2007[S].哈尔滨: 中国环境科学出版社, 2007.

Current status of whole process control technologies of heavymetals As, Se and Pb in coal-fired power plants

移动阅读

罗光前(1976—),男,湖北宜昌人,研究员,博士生导师,博士。E-mail:guangqian.luo@hust.edu.cn;

姚 洪(1968—),男,湖北黄冈人,教授,博士生导师,博士。E-mail:hyao@hust.edu.cn

ZOU Renjie,LUO Guangqian,LYU Min,et al.Current status of whole process control technologies of heavy metals As, Se and Pb in coal-fired power plants[J].Clean Coal Technology,2022,28(10):68-85.