固定床熔渣气化炉排渣影响因素及其控制方法

陈 江 明1,2,3

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.煤基节能环保炭材料北京市重点实验室,北京 100013)

摘 要:为保证固定床熔渣气化炉液态熔渣的顺利排出,分析了渣熔融温度、黏度、矿物形态及渣池温度分布等因素对气化炉排渣的影响,以及煤中各灰组分(SiO2、Al2O3、Fe2O3、CaO)对灰熔融温度的影响,提出液态熔渣排渣控制方法,并分析其效果。结果表明,煤灰中SiO2/Al2O3比率小于3.0,CaO含量在30%~35%时,灰熔融温度最低;SiO2含量大于50%,同时SiO2/Al2O3比率在3.0以上的煤灰,CaO含量在20%~25%时灰熔融温度最低。排渣控制方法为通过调整石灰石配比将液渣黏度控制在<10 Pa·s,烧嘴火焰温度在1 700~1 800 ℃,控制渣温在1 450~1 550 ℃,喷嘴蒸氧比控制在0.90~0.95 kg/Nm3,渣池压差在47~49 kPa。

关键词:排渣;灰熔融温度;固定床;气化炉;黏度;矿物形态

中图分类号:TQ54

文献标志码:A

文章编号:1006-6772(2018)04-0084-06

收稿日期:2018-03-12;责任编辑:白娅娜

DOI:10.13226/j.issn.1006-6772.18031202

基金项目:国家重点研发计划资助项目(2017YFB0602301)

作者简介:陈江明(1985—),男,云南玉溪人,助理工程师,从事固定床煤炭气化技术研究工作。E-mail:chenjiangming417@163.com

引用格式:陈江明.固定床熔渣气化炉排渣影响因素及其控制方法[J].洁净煤技术,2018,24(4):84-89.

CHEN Jiangming.Influence factors and slagging control methods of fixed bed slag gasifier[J].Clean Coal Technology,2018,24(4):84-89.

Influence factors and slagging control methods of fixed bed slag gasifier

CHEN Jiangming1,2,3

(1.Coal Chemistry Branch of China Coal Research Institute,Beijing 100013,China;2.State Key Laboratory of CoalMining and Clean Utilization,Beijing 100013,China;3.Beijing Key Laboratory of Coal Based Carbon Materials,Beijing 100013,China)

Abstract:In order to ensure smoothly discharge of liquid molten slag produced by fixed bed slag gasifier,the effect of several factors including ash melting temperature,viscosity,mineral form of slag and the temperature distribution in slag pool on gasifer slagging were analyzed.Meanwhile,the effect of ash components (SiO2,Al2O3,Fe2O3,CaO) in coal on ash melting temperature were analyzed,and the control method and effect of liquid molten slag discharge was put forward.The results show that the minimum ash melting temperature can be obtained under the conditions of SiO2/Al2O3 <3.0 and 30%-35% of CaO content in the ash,and theminimum temperature can also be obtained under the conditions of SiO2>50%,SiO2/Al2O3>3.0 and 20%-25% of CaO content in the ash.Methods of slagging control include that,making liquid slag less than 10 Pa·s by changing the ratio of limestone,the nozzle flame temperature 1 700-1 800 ℃,slag temperature 1 450-1 550 ℃,the ratio of steam and oxygen 0.90-0.95 kg/Nm3,slag discharge pressure difference at 47-49 kPa.

Key words:slagging;ash melting temperature;fixed bed;gasifier;viscosity;mineral form

0 引 言

我国能源以煤炭为主,实现煤的综合清洁利用尤为重要[1]。以煤为原料的工业化气化技术主要有德士古水煤浆加压气化、鲁奇固定床加压气化、Shell粉煤加压气化方法等[2],但普遍存在气化压力低、原料煤要求苛刻、废水量大、残炭量高、能耗高等诸多缺点,影响工业化生产应用[3]。固定床熔渣气化技术具有气化强度高,产气量大,废水产量低,有效气(CO+H2)含量高,氧耗低,蒸汽利用率高,煤气产率高,余热回收成本低等特点[4],实现了气化炉降本增效的目的。国外对于固定床熔渣气化的研究起源于英国爱丁堡附近的西田煤气化实验厂,利用英国燃气公司技术在原德国鲁奇固定床加压气化的基础上,将原来鲁奇的固态排灰改为液态排渣[5]。自20世纪七八十年代技术开发至20世纪90年代初,经过大量试验炉试烧和工业化应用,气化反应温度提高,气化用蒸汽减少,气化效率和气体成分改进,废水排放量减少。国内对于固定床熔渣气化的研究最早于2005年云南某公司将一台2.3 m鲁奇加压气化炉设计改造为液态熔渣气化炉,目前低负荷维持运行[6]。

煤在热转化过程中矿物质转变为灰分,而煤灰熔融特性不仅是评价工业用煤的主要指标,也是煤灰结渣特性的重要参数,直接影响煤气化[7]。目前国内大多数煤气化技术属于固定床气化,固定床液态熔渣气化技术优点较多,因此研究煤灰熔融特性及排渣控制方法尤为重要。煤灰是一种极为复杂的物质,在高温下其矿物质组成和含量难以确定。刘新兵等[8]认为碱金属氧化物以游离形式存在时能显著降低煤灰熔融温度。Ryo等[9]研究土耳其褐煤,认为在氧化气氛中,褐煤灰中Na2和K2O具有助熔效果。本文以某地褐煤为研究对象,研究煤灰熔融温度、酸碱度、灰渣特性以及煤灰中化学组成含量对灰熔融特性的影响,分析固定床熔渣气化炉液态排渣影响因素。

1 试 验

1.1 试验原料

试验以某地区褐煤为原料,每间隔10 d取一煤样,分别命名为煤样1、2、3,均为内蒙古某公司固定床熔渣气化炉使用煤样,3个煤样性质分析见表1。由表1可知,试验煤样为比较年轻的褐煤,水分高、灰分高、发热量低、热稳定性差、受热易粉化,不利于固定床熔渣气化炉的稳定运行。

表1 原煤性质

Table 1 Properties of raw coal

1.2 试验原理

煤在固定床熔渣气化炉中的气化过程从上往下可分为:干燥层、干馏层、气化层、燃烧层、熔渣层。燃烧层中心温度最高可达2 000 ℃,将煤中灰分熔化并与助熔剂混合形成黏度<10 Pa·s流动性能良好的液态渣[10],液态渣在渣池内形成一定高度的渣池液位,确保渣池内各组分浸润融合。液态渣在排渣口处靠自身表面张力和气化炉下激冷室内的环形烧嘴火焰的张力托住。液态渣达到既定高度时通过渣池压差判断开始下渣,下渣调节系统维持激冷室和气化炉之间较低的压差,液态渣在重力作用下排入渣激冷室激冷后碎裂成2~3 mm玻璃态渣,其通过激冷室和渣锁收集后间断排出系统。

1.3 试验设备

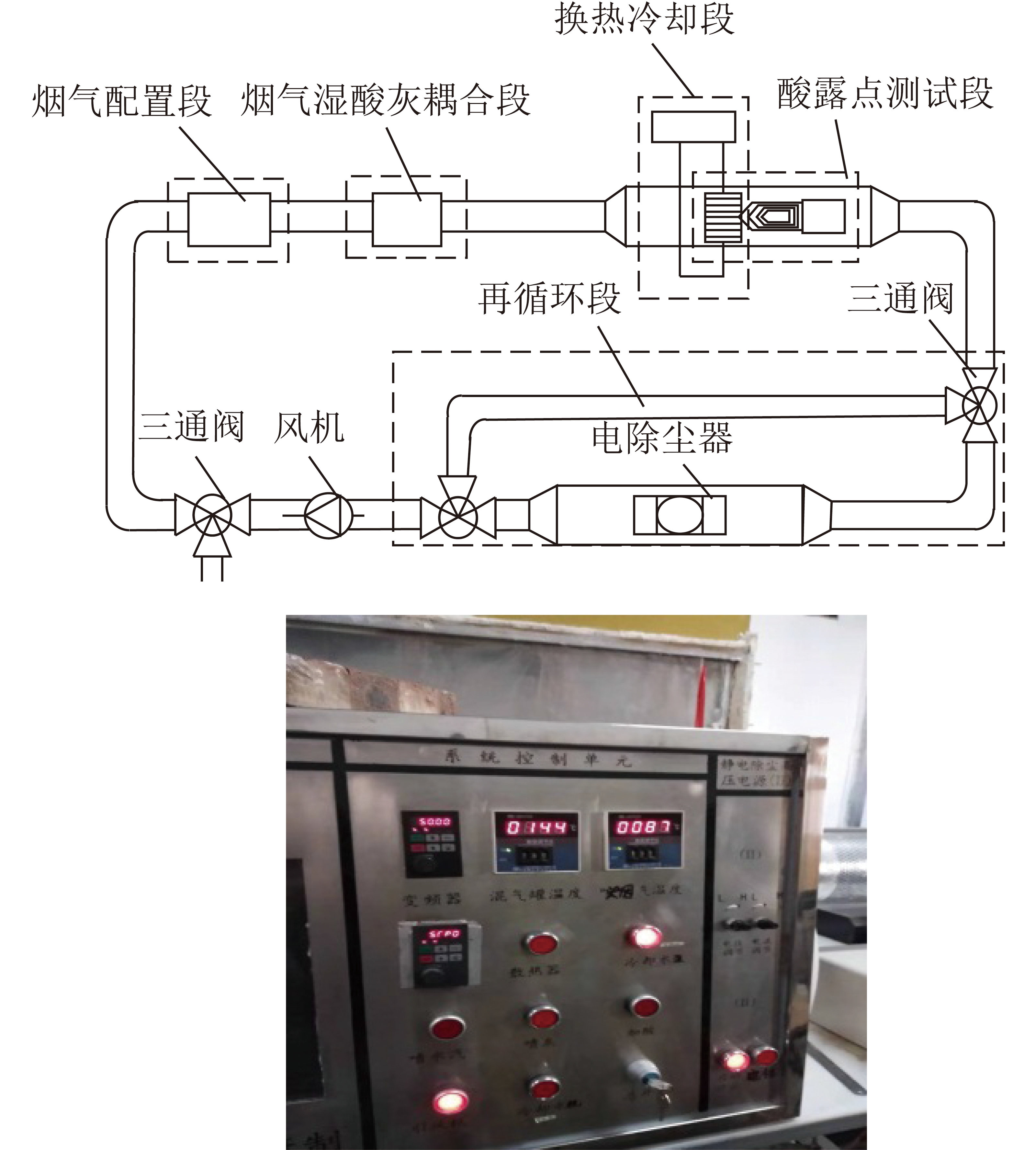

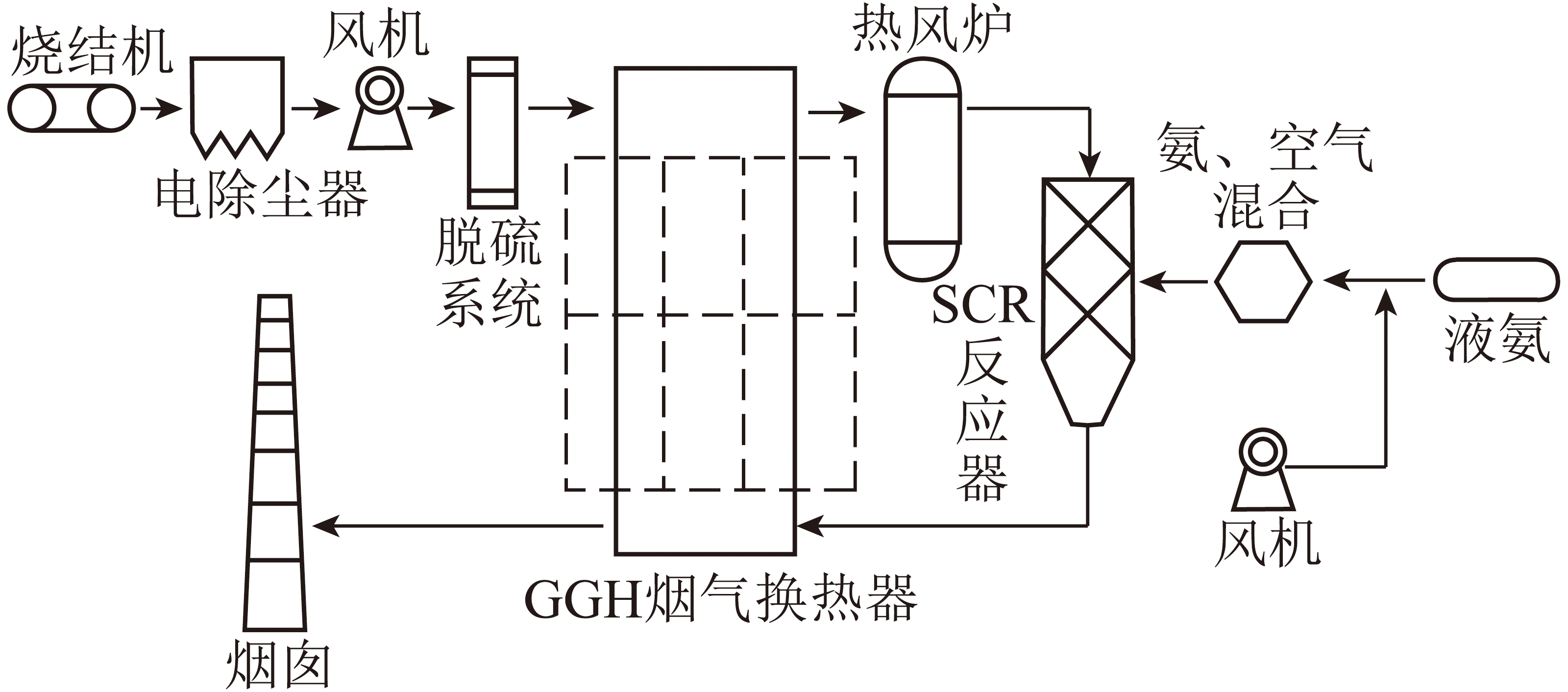

固定床熔渣气化炉包括炉体、煤锁、渣锁、中间短接、过渡仓、激冷室6部分,其炉体是核心设备。熔渣气化炉炉体简单,采用常规压力容器材料即可制成,炉体设置双层水冷夹套,夹套内壁内衬耐火材料,其中喷嘴、渣池、烧嘴及间歇排渣系统为专有技术。排渣系统核心设备及控制流程如图1所示。

图1 熔渣气化炉下渣系统结构

Fig.1 Slagging system structure of molten slagging gasifer

2 渣的特性对排渣过程的影响

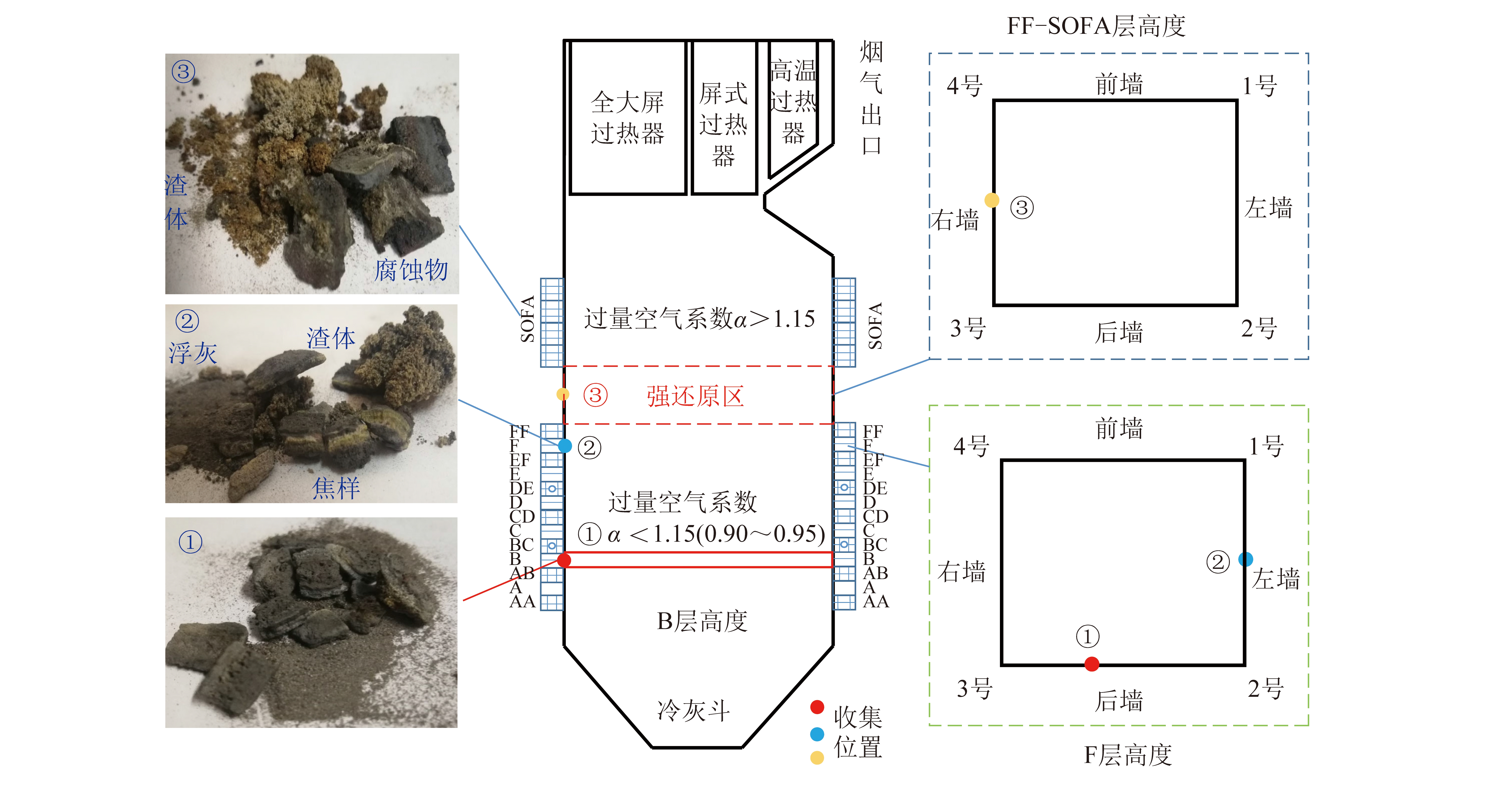

2.1 煤层灰组分分布

某公司某台次固定床熔渣气化炉停车后从气化炉人孔距离渣池不同高度煤样的灰分、挥发分、灰熔融温度如图2所示。横坐标表示气化炉人孔离熔渣区的高度,气化炉内深度越深,代表离熔渣区越近。

图2 煤中灰分、挥发分和灰熔融温度分析

Fig.2 Analysis of ash composition,volatile and ash melting temperature

由图2可知,在气化炉人孔处往下至8.5 m处,煤中灰分逐渐增高,8.5 m以下属于渣池部位。

在气化炉人孔处往下至4.0 m处,煤中挥发分较高,此区域属于干馏区和干燥区,4.0 m以下挥发分大幅降低,进入气化区。整个煤层中,DT在1 033~1 174 ℃,ST在1 138~1 195 ℃,HT在1 154~1 210 ℃,FT在1 135~1 265 ℃,变化区间较小。

2.2 渣中各灰组分对熔融温度的影响

对于液态排渣气化炉来说,煤灰熔融温度低有利于液态渣的形成。煤灰的化学组成较复杂,由SiO2、Al2O3、Fe2O3、CaO、MgO、Na2O、K2O、TiO2和SO3等构成。其中SiO2、Al2O3、TiO2为酸性氧化物,含量越高,煤灰熔融性温度越高;Fe2O3、CaO、MgO、Na2O、K2O为碱性氧化物,含量越高,煤灰熔融温度越低。煤灰的主要组分为SiO2、Al2O3、CaO,若不考虑灰组分中其他微量组分的影响,通常根据三元相图可知煤灰中由SiO2、Al2O3、CaO三者含量交集部分是液态排渣的理想区域。

2.2.1 SiO2/Al2O3对灰熔融温度的影响

煤灰中SiO2+Al2O3含量增加,煤灰FT增大。对于低硅煤,SiO2/Al2O3≈1,熔融时生成多铝红柱石,在熔体中具有很高的熔解温度。SiO2/Al2O3≥1时,煤灰中还存在含硅氧化物和硅酸盐矿物等,其熔融时会与其他组分形成低熔融温度的共熔体,使灰熔融温度下降[11]。

2.2.2 Al2O3对灰熔融温度的影响

Al2O3能显著提高煤灰熔融温度。煤灰熔融时Al2O3起“骨架”作用,含量越多,灰熔融温度越高。煤灰中Al2O3含量>40%时,FT超过1 500 ℃。

2.2.3 CaO对灰熔融温度的影响

CaO是碱金属氧化物,易与SiO2作用形成灰熔融温度较低的硅酸盐,由于煤灰中SiO2含量较高,高温时与CaO形成复合硅酸盐,CaO可降低灰熔融温度。单体CaO熔点为2 590 ℃,CaO含量>50%时,CaO能提高灰熔融温度。研究表明,煤灰中SiO2/Al2O3<3,CaO含量在30%~35%时,灰熔融温度最低;SiO2含量>50%,SiO2/Al2O3>3,CaO含量在20%~25%时,灰熔融温度最低。煤灰中CaSO4也可降低灰熔融温度,但不如CaO显著[12]。

2.2.4 Fe2O3对灰熔融温度的影响

Fe2O3的助熔效果与煤灰所处的气氛性质有关。煤灰中的铁有Fe2O3、FeO、Fe三种价态。氧化性气氛中铁以Fe2O3形式存在,强还原性气氛中以Fe单质形式存在,弱还原性气氛中以FeO形式存在,熔点最低。由于弱还原性气氛中FeO与SiO2、CaO等物质形成铁橄榄石(2FeO·SiO2、熔点1 205 ℃)、铁钙橄榄石等低温共熔化合物,因此氧化性气氛下的熔融温度比弱还原性气氛高50~170 ℃。

某公司煤灰熔融温度分析结果见表2。序号1~6分别为6台次非正常停车均为堵渣情况下的渣池样品编号。由表2可知,该公司褐煤FT一般在1 250 ℃,属于低灰熔融温度煤,完全可以满足固定床熔渣气化炉的运行需求,但液态排渣还需要渣具有很好的流动性,即对渣的黏度也有要求。

表2 某公司煤灰熔融温度分析

Table 2 Analysis of ash melting temperature

2.3 渣的黏度

灰渣黏度低有利于液态排渣,黏度太低又会造成气化炉内高压冷却水处挂渣困难,甚至烧蚀内衬;渣黏度高,不利于液态渣排出,甚至堵塞下渣口。液态排渣气化炉的渣黏度在2~25 Pa·s较为适宜。灰渣黏度由硅酸盐熔体结构决定,阳离子种类和各离子浓度对聚合作用有重要意义。从灰组成氧化物含量来看,一般碱性氧化物降低黏度,酸性氧化物增加黏度,中性氧化物Al2O3在碱度高时增加黏度,碱度低时降低黏度。在弱还原气氛下,Fe3+易被还原为Fe2+,使灰渣黏度降低。某公司煤样灰组分均值分析见表3。由表3可知,渣的黏度很高,流动性差,不利于液态渣排出,主要是渣中SiO2含量很高达到56.07%,该渣在1 400 ℃下渣的黏度达到65 Pa·s,黏度过高无法排渣,可添加石灰石来调整渣中CaO/SiO2值,以达到降低灰渣黏度的目的。

表3 某公司灰组分分析

Table 3 Analysis of ash composition %

2.4 渣的矿物形态

由于石灰石是以石块形式添加进炉,理论上按照比例计算可达到要求,但渣中CaO要与灰渣充分融合形成一定矿物形态的渣才有利于灰渣排出。因此在渣池中要有液态渣浸润,使固态石灰石与灰渣融合,形成较好形态的低熔点共熔物。Fe在渣中尽可能以FeO形式存在,FeO与CaO、SiO2、Al2O3形成低熔点共熔物,以Fe2O3形式存在形成高熔点共熔物。铁与熔渣相关参数对比见表4。由表4可知,由于Fe的密度比液态灰渣高很多,如果渣池中有大量单质铁存在会与渣分层,不利于下渣。由于液态单质铁黏度远低于熔渣黏度,下渣时单质铁先流到下渣口,液态铁热量被下渣口冷却水带走,由于铁的比热容比熔渣低,液态铁温度下降更快,如果达到铁的凝固点,下渣口很容易挂铁块甚至堵塞。

表4 铁与熔渣相关参数对比

Table 4 Comparison of relative parameters betweenFe and molten slag

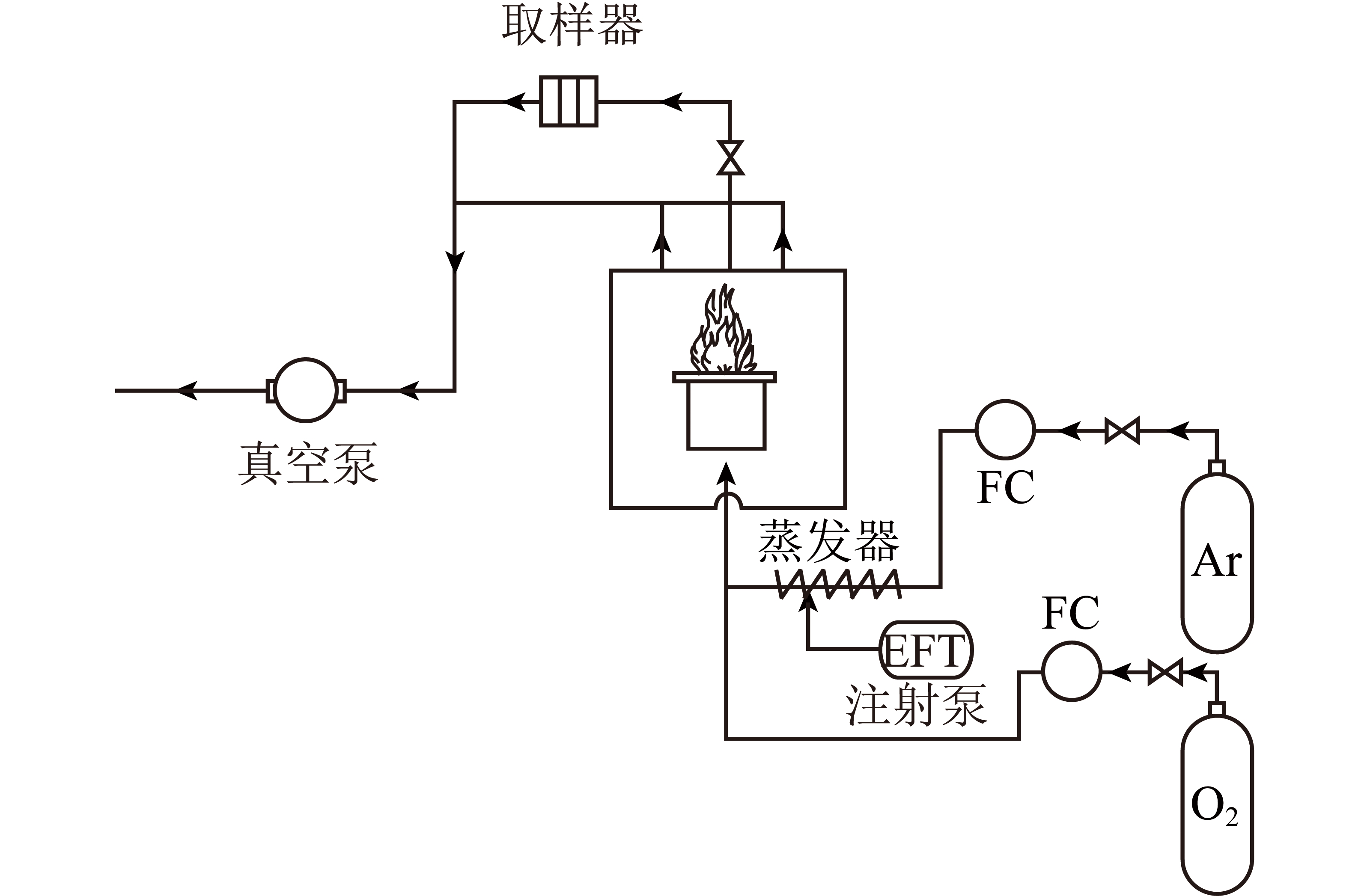

2.5 渣池温度

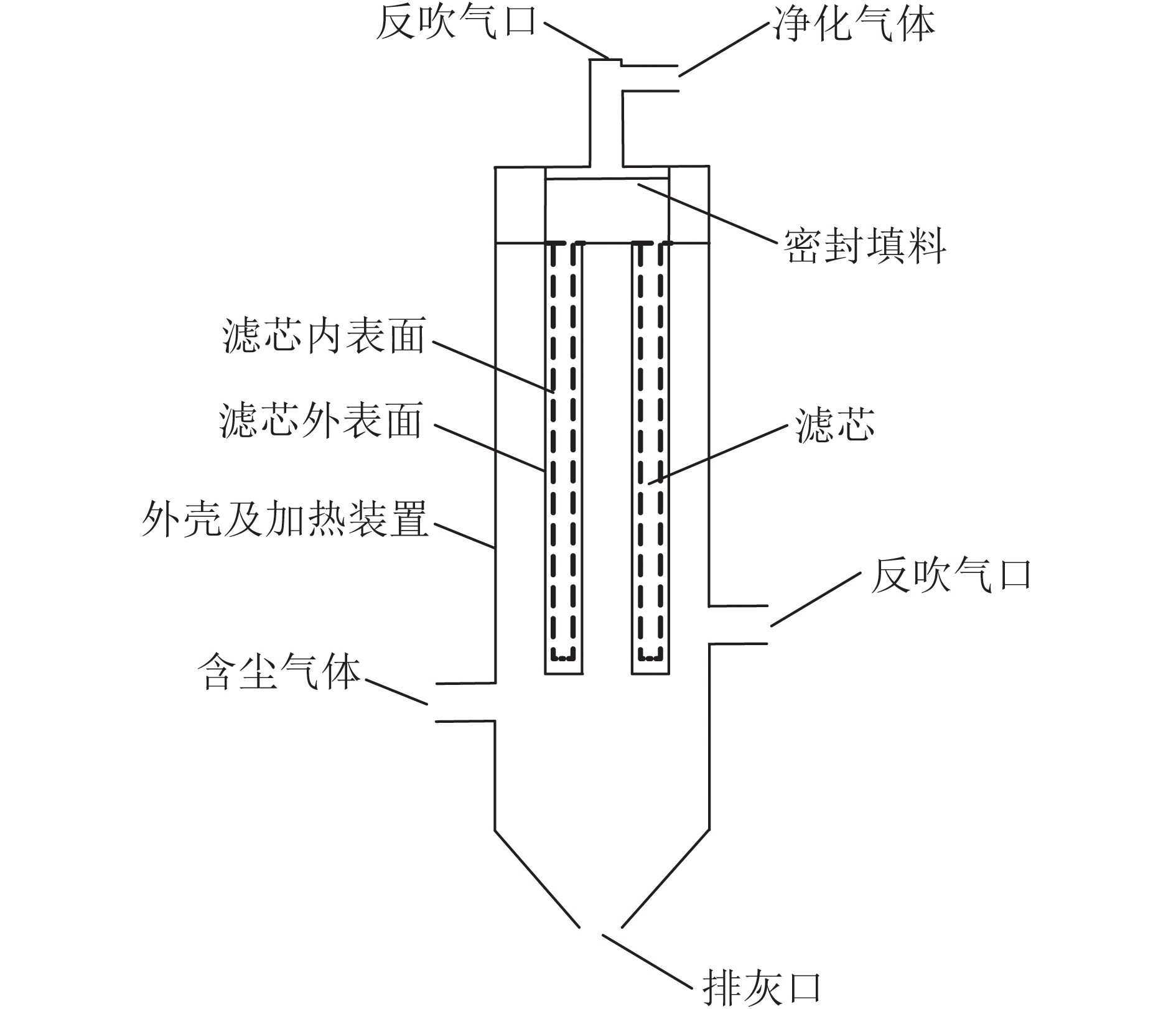

熔渣黏度与温度的关系如图3所示。图中T1为酸性与碱性渣黏度相同时的渣温;T2为黏度一定时,碱性渣的渣温小于酸性渣;T3为黏度一定时,酸性渣的渣温大于碱性渣。由图3可知,渣池温度越高,渣的黏度越低,流动性越好,但温度太高影响设备安全。因此,在保证设备安全的前提下,应尽可能使渣池保持较高温度,利于下渣。为控制渣的FT在1 400 ℃左右,一般渣温要高出FT 150 ℃,渣池的温度控制在1 550 ℃较为适宜,火焰温度控制在1 750 ℃左右,通过火焰温度来控制渣池温度。

图3 熔渣黏度与温度的关系

Fig.3 Relationship between viscosity and temperature of molten slag

3 排渣控制方法

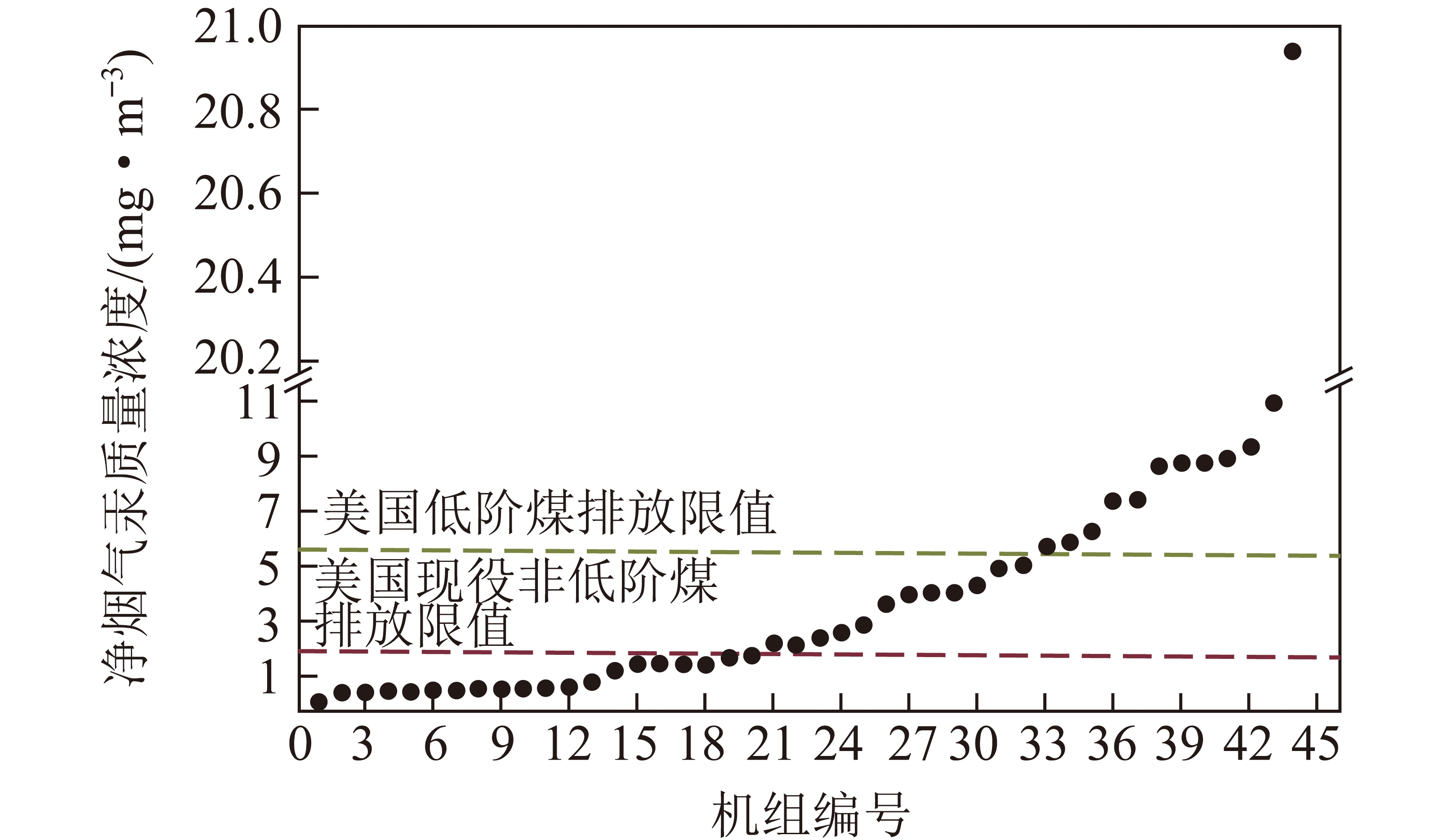

3.1 石灰石添加量

灰渣黏度及熔点与石灰石添加量的关系如图4所示。由于煤灰组分中SiO2含量高,渣的黏度高,通过添加石灰石来降低渣的黏度。但CaO熔点较高,随石灰石用量增加,渣的黏度降低,渣的灰熔融温度先降低后升高。煤的灰分也影响石灰石添加量,如果灰分高,则石灰石添加量要多,灰分低,则石灰石添加量少。某公司褐煤灰分13%,石灰石添加量在5%~6%。

图4 灰渣黏度及灰熔融温度与石灰石添加量的关系

Fig.4 Relationship between viscosity together with ash fusion temperature of slag and limestone additive

3.2 入炉煤粒度控制

入炉煤粒度分布关系到气化炉床层的均匀程度、通透性,一旦分布不合理将造成气化炉内煤气的偏流、沟流等,影响正常生产。渣池处于弱还原状态有利于下渣,渣中Fe尽可能以FeO形式存在,如果煤粒过大,床层下移过程中,反应速度有限,大煤块尚未完全反应就进入渣池。碳具有还原性,会将氧化态铁还原成单质铁,不利于下渣,因此应控制入炉煤粒度,使进入渣池的煤尽可能少。因此通过破碎筛分等控制入炉煤粒度在6~50 mm,大于50 mm含量小于5%。

3.3 烧嘴系统各流量参数控制

3.3.1 余氧控制

气化炉正常运行时,烧嘴系统以标准火焰运行,燃料气与氧气反应完后尚有部分氧气富余,称为余氧百分比(富余氧气量/上升烟气量)。此部分余氧为消耗渣池中煤,减少了渣池中的还原物质,尽可能减少单质铁产生。但余氧又不能过高,否则会降低火焰温度,不利于维持下渣口温度。且氧气富余过多会完全消耗渣池中碳,使渣池部分熔渣处于氧化环境,氧化环境的渣熔点比还原环境中高,Fe在渣中以Fe2O3形式存在形成的是高熔点共熔物,不利于下渣。因此,如果控制好入炉煤粒度,控制进入渣池的煤量,则烧嘴系统标准火焰的余氧一般控制在7%左右,使渣池处于弱还原态。不同渣的弱还原态表现不同,就某公司来说,最佳状况是渣的颜色处于橄榄绿且渣中只含有极少量的金属单质铁颗粒。

3.3.2 一次空气与低燃料气量的控制

气化炉下渣时会出现大量浓烟无法看到火焰和下渣状况,这主要是由于下渣时燃料气量和一次空气量不平衡。一次空气的主要作用是与燃料气充分接触,完全燃烧形成较好的火焰形态。

低燃料气量与一次空气量平衡关系为

λ=0.21A/B

式中,λ为燃料气总量过氧系数;A为一次空气量,Nm3/h;B为低燃料气量,Nm3/h。

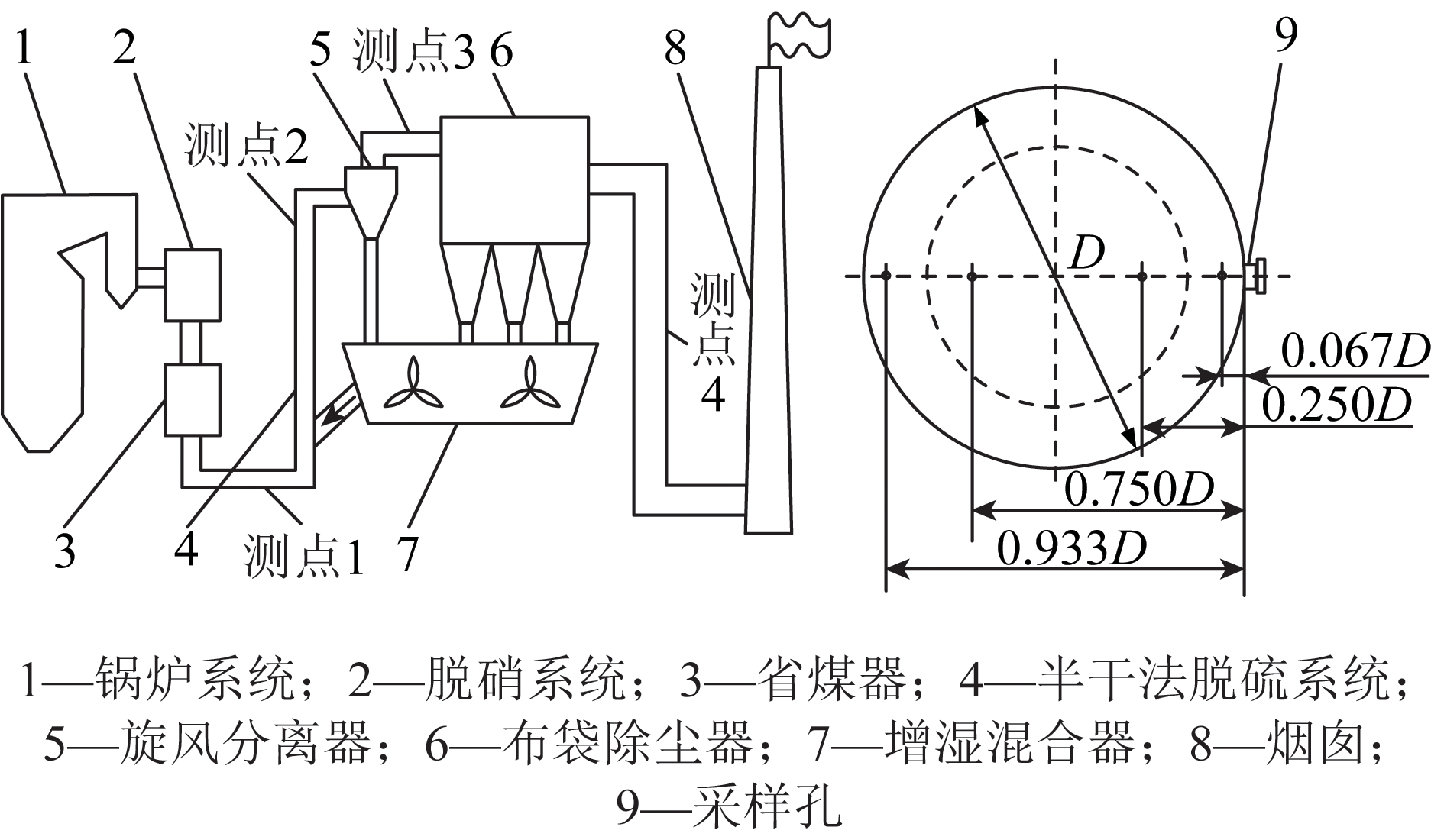

若使用外购纯天然气过氧系数为1.21~1.23,若使用自产燃料气过氧系数为0.95~0.97。下渣时一次空气量不足以使燃料气完全反应,就会产生浓烟(图5(a)),否则就不会产生浓烟(图5(b))。

图5 下渣有浓烟和无浓烟

Fig.5 Heavy smoke and no smoke of slagging

3.3.3 烧嘴火焰温度控制

渣池内温度主要靠炉内燃烧反应提供的热量和烧嘴产生的烟气上升带来的热量维持,因为高压冷却水要带走部分热量,尤其是下渣口处温度主要靠烧嘴燃料气燃烧产生的热量来维持。下渣温度一般比渣的FT高150 ℃。某公司用煤灰熔融温度在1 250 ℃左右,由于添加石灰石调整液态渣黏度,渣的FT控制在1 400 ℃左右,那么需控制渣池温度在1 550 ℃。烧嘴火焰温度尽可能控制在1 750 ℃以上。主要通过调整燃料气量、空气量和氧气量来调整火焰温度,燃料气组成发生变化时也要及时调整烧嘴系统各气体用量维持火焰温度在1 750 ℃。

3.4 蒸氧比控制

气化渣池温度主要通过调整蒸氧比控制。相同负荷,蒸氧比越高,渣池温度越低,蒸氧比越低,渣池温度越高。针对某公司所用褐煤,较低的蒸氧比有利于气化炉稳定运行,但太低时气化炉的碳化硅耐火砖在氧化条件下极易烧蚀,尤其在开车阶段,刚投蒸氧时炉内工况不稳定,极易发生偏烧和回火,损坏鼓风口和耐火砖,因此投蒸氧初期蒸氧比稍高,随后再缓慢降低。实践证明,蒸氧比控制在0.90~0.95 kg/Nm3运行较为稳定。蒸氧比过低有利于液态熔渣的形成,但高温容易烧毁耐火材料。

3.5 排渣液位控制

气化炉渣池中同时存在液固两相,其中有熔融的渣、半熔的渣、未熔的石灰石以及未反应的少量煤。由于铁的存在,气化炉的渣不能完全熔融,还有部分液态单质铁分布渣池中。

气化炉反应中心温度高达2 000 ℃以上,反应温度从中心向四周逐渐下降,在中心区首先形成液态渣,渣向四周流动,并与助熔剂浸润形成低熔点和低黏度的可流动渣。渣池的液位控制要求保证形成液态渣的浸润,否则会造成渣池内固态渣积累,导致悬渣或下渣口堵塞;同时要求液态渣不能淹没鼓风口,否则将堵塞鼓风口,影响气化剂的均匀分布。

渣池压差反映了渣池中的液态渣量。根据实际运行情况计算,下渣口下渣量约10 kg/s。在气化炉切氧初期,氧气负荷较低,切氧后30 min平均负荷为3 700 Nm3/h,若不考虑焦炭消耗,渣量为1.28 t,相当于0.51 m3渣池体积,在渣池中高度为0.88 m,切氧后的1 h平均负荷为4 000 Nm3/h,不考虑焦炭消耗,渣量为2.75 t,相当于1.09 m3渣池体积,在渣池中高度为1.08 m,渣池实际高度为1.983 m。因此在切氧初期可建立一定的渣池液位,切氧后30 min或1 h后再开始下渣,正常运行时渣池压差达到49 kPa开始下渣。开车初期,可根据渣池压差来判断,先手动下渣,根据渣池压差情况适量下渣(压差高说明渣量多,下渣时间可适当延长,压差低说明渣量少,缩短下渣时间或不下渣)。

4 结 论

1)通过煤质分析选择合适的煤种,控制灰分中酸碱比,煤灰中SiO2/Al2O3比率小于3.0,CaO含量在30%~35%时,灰熔融温度最低;SiO2含量大于50%,同时SiO2/Al2O3比率在3.0以上的煤灰,CaO含量在20%~25%时灰熔融温度最低。

2)选择合适的石灰石添加量,控制液渣黏度小于10 Pa·s。CaO要与灰渣充分混合,形成共融体;控制渣温在1 550 ℃左右,防止高温单质Fe析出。

3)控制烧嘴系统余氧系数在1.5左右,烧嘴火焰温度1 700~1 800 ℃;喷嘴流速140 m/s,蒸氧比0.90~0.95 kg/Nm3;控制渣池高度在1.48 m,对应压差为47~49 kPa,渣池压差每次降至37 kPa后重新建立渣池液位;避免气化炉偏烧问题,保证气化炉火层分布均匀燃烧充分,防止偏烧造成结渣。

参考文献(References):

[1] 赵麦玲.煤气化技术及气化炉的应用[J].化工设计,2011,21(3)6-9,50.

[2] 段超.固定床加压气化技术的发展现状[J].煤质技术,2014(1):65-68.

DUAN Chao.Pressurized fixed bed coal gasification technology[J].Coal Quality Technology,2014(1):65-68.

[3] 郭良元.鲁奇炉碎煤熔渣气化技术的新发展[J].煤质技术,2016(6):17-20.

GUO Liangyuan.The current situation of BGL pulverized coal slag gasification technology[J].Coal Quality Technology,2016(6):17-20.

[4] 王鹏,张科达.碎煤加压固定床气化技术进展[J].煤化工,2010,38(1):12-16.

WANG Peng,ZHANG Keda.Pressurized fixed bed coarse coal gas-ification technology[J].Chemical Processing of Coal,2010,38(1):12-16.

[5] 张磊.BGL碎煤熔渣气化技术在国内工业化应用现状[J].山东化工,2017,46(8):124-125.

ZHANG Lei.Application of BGL pulverized coal slag gasification technology in domestic industrialization[J].Shangdong Chemical Industry,2017,46(8):124-125.

[6] 汪家铭.BGL碎煤熔渣气化技术及其工业应用[J].化学工业,2011,29(7):34-39.

WANG Jiaming.BGL pulverized coal slag gasification technology and its industrial application[J].Chemical Industry,2011,29(7):34-39.

[7] 郭延红,伏瑜,张科鑫.配煤降低陕北煤灰熔点研究[J].中国煤炭,2017,43(1):94-98.

GUO Yanhong,FU Yu,ZHANG Kexin.Study of blending to reduce ash fusion temperayure of Shanbei coal[J].China Coal,2017,43(1):94-98.

[8] 刘新兵,陈莞.煤灰熔融性的研究[J].煤化工,1995,23(2):48-52.

[9] RYO Y,MAKOTO N,HIROSHI M.Influence of ash composition on heavy metal emissions in ash melting process[J].Fuel,2002,81(10):1335-1340.

[10] 曹芳贤,郑宝祥.灰渣粘温特性对液态排渣气化炉运行的影响[J].大氮肥,2002,25(6):369-372.

CAO Fangxian,ZHENG Baoxiang.Influences of viscosity/temperature characteristic of cola ashes on gasifier operation[J].Large Scale Nitrogenous Fertilizer Industry,2002,25(6):369-372.

[11] 李平,梁钦锋,刘霞,等.酸碱比值与助燃剂对煤灰融融流动温度影响的研究[J].大氮肥,2010,33(2):107-111.

LI Ping,LIANG Qinfeng,LIU Xia,et al.Study of effect on fusion flow temperature of coal-ash by PH ratio and flux[J].Large Scale Nitrogenous Fertilizer Industry,2010,33(2):107-111.

[12] 张雷.煤灰化学组成与煤灰熔融温度关系的探讨[J].中国新技术产品,2014(5):25-27.