炼焦荒煤气上升管显热回收换热过程动态特性

0 引 言

焦化行业是重要的能源与资源行业之一,面临节能降耗的巨大压力。高效回收利用炼焦过程中产生的余热资源是建设资源节约、环境友好绿色焦化厂的主要方向。焦炭生产中产生大量温度650~850 ℃的荒煤气,其带出热占焦炉支出热的36%[1-3]。传统处理工艺是向荒煤气喷洒大量循环氨水,再经初冷器将其冷却至21 ℃后进行苯、焦油等化学品回收[4],荒煤气带出的热量几乎全部浪费。荒煤气温度低于煤焦油蒸汽露点时,煤焦油在上升管中析出,因此目前上升管中主要回收温度位于煤焦油蒸汽露点以上的荒煤气热量[5]。这部分荒煤气显热量可观,以2022年数据为例,全国焦炭产量为47 344万t,年荒煤气量约15 784万t,显热量为439 540.2×103GJ,折合标煤1 497万t,减排二氧化碳3 855万t。

目前,国内外荒煤气显热回收技术主要有上升管汽化冷却技术[6]、导热油夹套技术、螺旋盘管技术[2,7]、热管技术、余热锅炉技术[8]、半导体温差发电技术及荒煤气直接热裂解与制氢技术[9-11]等。其中,螺旋盘管技术可靠性、安全性、经济性最优,是实现炼焦荒煤气显热回收最具潜力的技术。螺旋盘管技术已发展2代,第1代是螺旋盘管紧贴上升管外壁焊接,换热介质流过螺旋盘管与荒煤气实现热交换[2]。由于螺旋盘管与上升管所受热应力较大,结焦性强,已发展为第2代螺旋盘管技术。第2代螺旋盘管技术是将螺旋盘管嵌入夹套内,再在夹套内填充高导热颗粒或熔融盐[7,12]以实现螺旋盘管支撑及其与上升管外壁的接触。第2代螺旋盘管技术可消除螺旋盘管与上升管的热应力,即使上升管管壁破裂,换热介质亦不会泄漏进入炭化室。然而,第2代螺旋盘管技术也面临结焦问题。

荒煤气内煤焦油结焦问题是制约换热器长期高效安全运行的主要因素[13-14]。回收荒煤气显热过程中,焦油蒸汽温度低于露点或遇到较低温度的换热壁面时,焦油蒸汽冷凝析出,且温度越低,冷凝的焦油量越多。当冷凝的焦油滴被辐射加热后,发生热解和热缩合反应重新汽化,生成石墨,发生结焦[14],导致换热器换热效果下降,影响换热器高效安全运行。煤焦油结焦是制约螺旋盘管技术的主要瓶颈,是现有技术不能长期高效安全运行的根本原因。目前主要有2种解决思路:① 上升管管壁采用不黏涂层[8],防止析出的煤焦油黏结,同时及时导出;② 在上升管荒煤气显热回收换热过程对荒煤气及上升管管壁温度进行调控,使温度维持在煤焦油蒸汽露点之上,防止煤焦油在上升管内析出与结焦,从而保证余热回收换热器的长期高效安全运行。煤焦油是重要化工产品,方法①会浪费化工产品,且上升管管壁温度较高,不黏涂层须具有耐高温、耐腐蚀、耐磨损等优点。方法②可行性更强,通过调控荒煤气及上升管管壁温度,可有效防止煤焦油蒸汽冷凝,从而阻断结焦发生,保证后续化工产品产量。

目前,针对荒煤气显热回收套管换热器热计算与上升管内传热特性模拟研究较多。杨哲君等[15]、彭文平等[7]、杜劲等[16]均采用对数平均温差法计算荒煤气显热回收套管换热器稳态热,但无法反映荒煤气及上升管管壁局部温度瞬时分布情况。吴道冬等[12]采用计算流体力学与辐射模型相结合的方法模拟了上升管内荒煤气温度局部分布。黄海清等[17]构建上升管传热计算模型,计算得到荒煤气及上升管管壁温度局部分布。然而,以上研究均未考虑荒煤气流量与温度的瞬时波动性及螺旋盘管取热侧的影响。实际上炼焦具有周期性,荒煤气生成量及温度随时间呈周期性动态变化[18-19],使整个换热过程非稳态,因此有必要在整个炼焦周期内观察荒煤气及上升管管壁局部温度变化。

因此,笔者基于多孔介质非热平衡模型[20]建立内嵌螺旋盘管及多孔填料的荒煤气显热回收套管换热器的一维非稳态热传递模型,并确定计算方法;结合炼焦周期内荒煤气流量与温度瞬时数据对显热回收换热过程进行动态模拟计算,获得荒煤气、熔融盐、上升管管壁及填料层温度的动态特性;最后分析填料层热容、填料层有效导热系数及熔融盐流量对其动态变化的影响,提出控制荒煤气及上升管管壁温度的措施,为上升管荒煤气显热回收换热器的高效安全运行提供理论支撑。

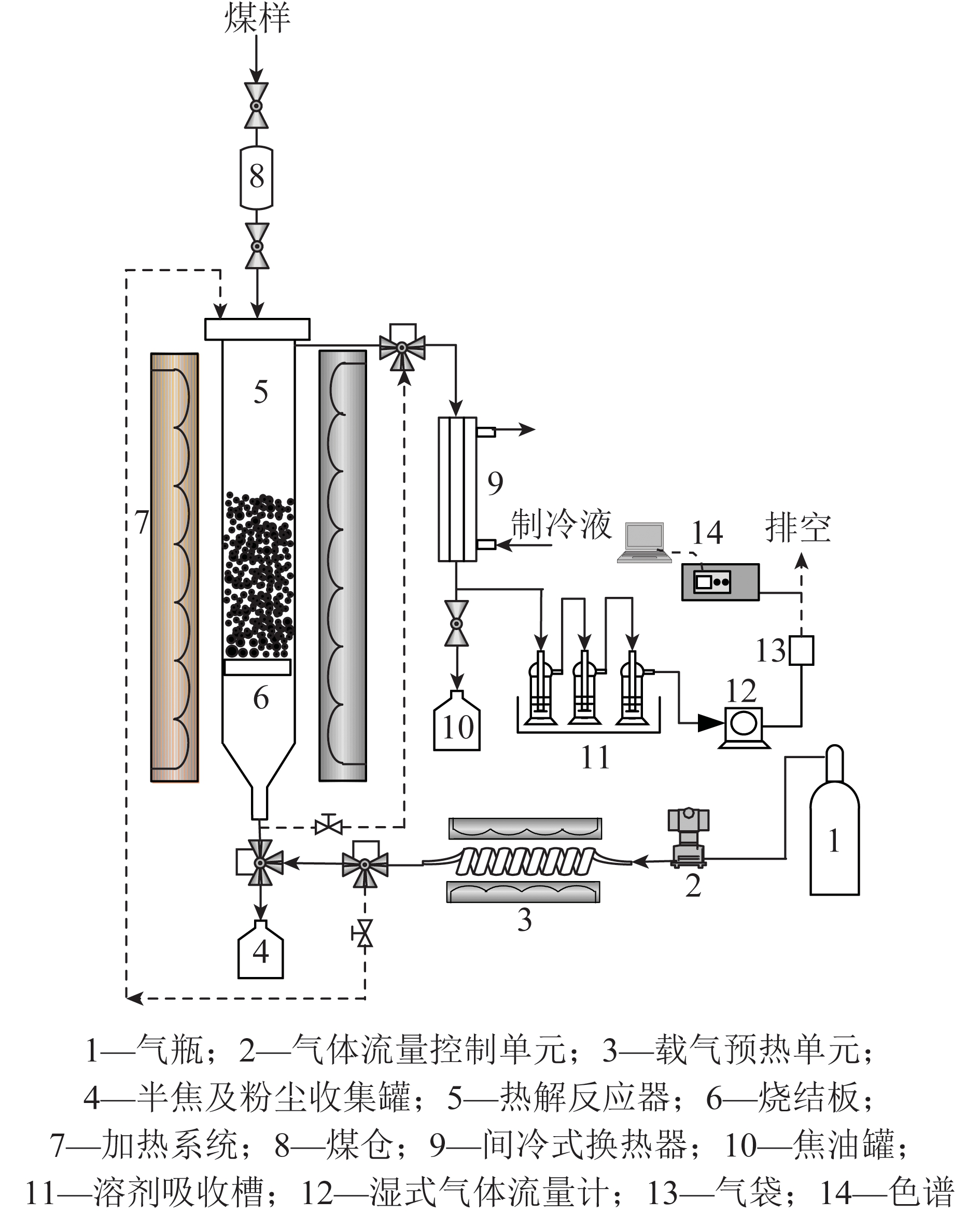

1 换热模型

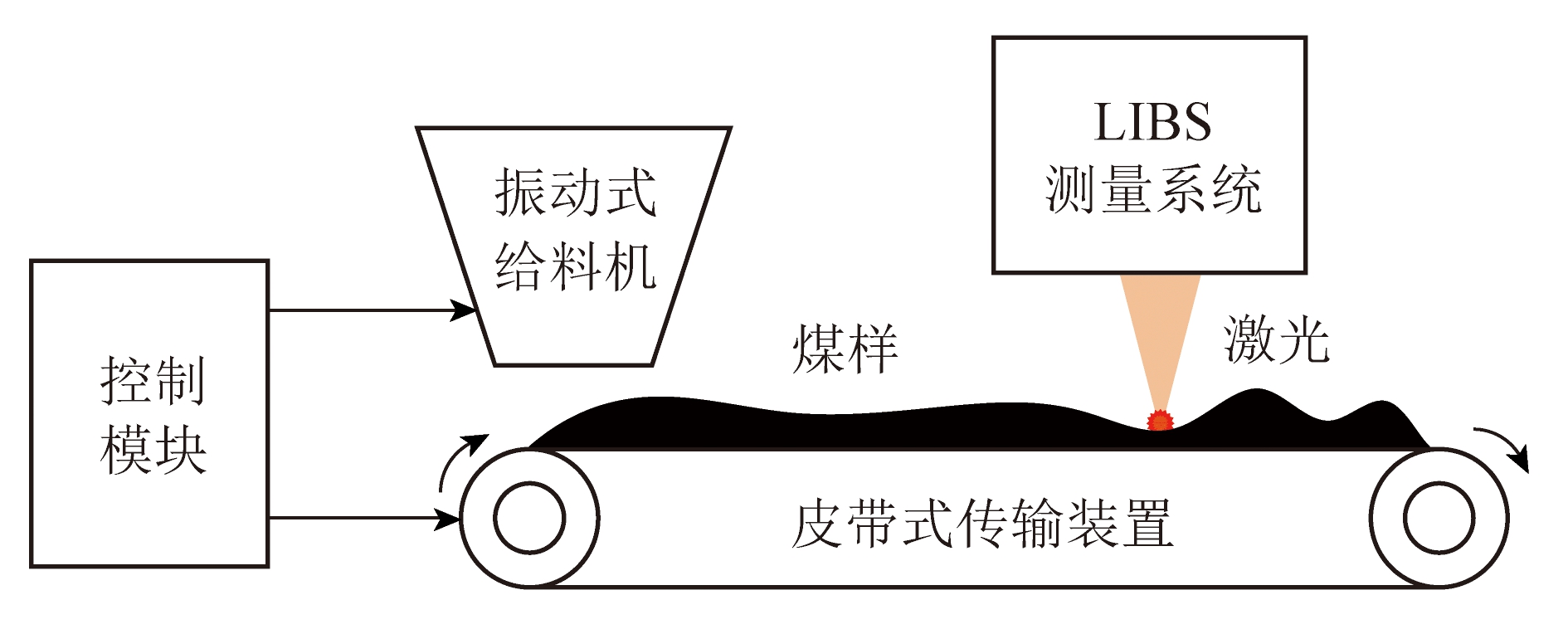

内嵌螺旋盘管及多孔填料的炼焦荒煤气显热回收套管换热器整体结构如图1所示。主要包括上升管、内嵌于套管内的螺旋盘管及套管内的填料层3部分。换热过程为荒煤气通过辐射与对流传热方式将热量传递给上升管管壁,热量在填料层内通过热传导的方式传递给螺旋盘管管壁,最后螺旋盘管内熔融盐以强制对流传热的方式取走热量。套管外侧及轴向两端均采取保温措施防止热量向周围环境散失。

图1 上升管余热回收换热器结构

Fig.1 Structure of ascension-pipe heat exchanger

建立一维非稳态热传递模型做如下假设:① 假设各传热环节物性参数为定值,不考虑密度、比热容、导热系数及黏度等物性的变化;② 假设各环节传热特性沿管长不变,取平均传热系数;③ 将套管内填料与螺旋盘管内流体看作多孔介质,并流固间处于非热平衡状态;④ 假设速度响应远大于传热过程的响应;⑤ 忽略上升管与螺旋盘管管壁导热热阻。取该套管换热器的轴线方向为z方向,即可建立内嵌螺旋盘管及多孔填料的荒煤气显热回收套管换热器一维非稳态热传递模型。

伴随热量传递,上升管内荒煤气温度沿轴向发生变化。以该侧荒煤气为研究对象根据热量守恒建立轴向非稳态热传输微分方程为

(1)

式中,ρg为荒煤气密度,kg/m3;cg为荒煤气比热容,J/(kg·℃);tg为荒煤气径向平均温度,℃;τ为时间,s;Ug为荒煤气平均流速,m/s;z为轴向坐标,m;λg为荒煤气导热系数,W/(m·℃);tw为上升管壁面温度,℃;4/Di为上升管侧比表面积,即微元dz内上升管表面积与其所包含荒煤气体积之比;Di为上升管直径,m;hg为上升管侧壁面传热系数,W/(m2·℃)。

取壁面为研究对象,壁面轴向热通流面积为0,故轴向热通量为0。根据热量守恒可得上升管内荒煤气传给壁面的热量等于壁面通过填料层内热传导传给螺旋盘管管壁的热量,表达式近似为

(2)

式中,λer为填料层径向有效导热系数,W/(m·℃),填料层径向有效导热系数是将上升管管壁通过填料层热传导传给螺旋盘管壁的热量折合成将这部分热量从上升管管壁传递到螺旋盘管曲率面对应的有效导热系数;Dc为螺旋盘管曲率直径,m;ts为填料层径向平均温度,℃。

填料层内非稳态热传输微分方程为

(3)

式中,ρs为填料层密度,kg/m3;cs为填料层比热容,J/(kg·℃);λez为填料层轴向有效导热系数,W/(m·℃);hf为螺旋盘管侧对流表面传热系数,W/(m2·℃);d为螺旋盘管直径,m;p为螺旋盘管节距,m。

螺旋盘管内熔融盐沿轴向温度分布满足:

(4)

式中,ρf为熔融盐密度,kg/m3;cf为熔融盐比热容,J/(kg·℃);tf为熔融盐温度,℃;λf为熔融盐导热系数,W/(m·℃);Uf为螺旋盘管内熔融盐平均流速,m/s。

1.1 上升管侧传热

上升管内传热方式复杂,包括混合对流传热与辐射传热。与惯性力相比,浮升力作用较大,上升管内混合对流传热以自然对流换热为主,且管径较大,因此上升管内荒煤气自然对流传热系数可采用竖直平壁自然对流换热关联式[21]进行预测:

Nug,n=C(GrPr)n。

(5)

其中,Nug,n为自然对流换热努塞尔数;C、n的取值为

由于荒煤气温度较高且含有辐射性气体及飞灰,应考虑荒煤气与上升管管壁的辐射换热。辐射换热系数[22]计算公式为

(6)

式中,hg,r为上升管侧辐射换热系数,W/(m2·℃);σ为黑体辐射常数,取5.67×10-8W/(m2·K4);εw为上升管管壁发射率;εg为上升管内荒煤气有效发射率。

1.2 填料层内有效导热

填料层内轴向有效导热系数与径向有效导热系数目前还没有相关计算关联式。对不同结构参数与填料层导热系数下套管内填料层导热微分方程进行数值求解,获得轴向有效导热系数与径向有效导热系数。模拟假设为:螺旋盘管的曲率面与套管内外管中心面重合,并定义无量纲量λez/λs、λer/λs、d/Dc、p/Dc及Di/Dc。在Dc为0.4~0.8 m、d/Dc为0.04~0.12、p/Dc为1.4~2.2、Di/Dc为0.75~0.90时进行模拟计算。计算结果如图2所示。

图2 填料层有效导热系数随结构参数的变化

Fig.2 Change of effective thermal conductivities of the packing layer with structural parameters

由图2(a)可知,曲率直径对轴向有效导热系数与径向有效导热系数基本无影响。而d/Dc、p/Dc、Di/Dc对有效导热系数的影响较大(图2(b)、2(c)及2(d))。轴向有效导热系数随d/Dc增大而减小,这是由套管内填料层体积减小所致。径向有效导热系数随d/Dc增大而增大。这主要归因于:① 上升管内壁到螺旋盘管表面的热阻减小;② 螺旋盘管表面积增大。轴向有效导热系数随p/Dc增大而增大,这是由套管内填料层体积分数增大所致。径向有效导热系数随p/Dc增大而减小,主要归因于螺旋盘管表面积减小。轴向有效导热系数随Di/Dc增大而减小,这是由套管内填料层体积减小所致。径向有效导热系数随Di/Dc增大而增大,主要由上升管管壁到螺旋盘管表面导热热阻减小所致。

同时可得轴向有效导热系数比均小于1,径向有效导热系数比均大于1。这是因为轴向有效导热与多孔介质有效导热一致,必小于固体相的导热系数。而径向有效导热系数是一个折合量,由于曲率直径小于外管直径,导致折合有效导热系数大于固体相的导热系数。

通过拟合得到填料层轴向有效导热系数与径向有效导热系数的计算关联式为

(7)

式中,λ为填料层导热系数,W/(m·℃)。

(8)

1.3 螺旋盘管内对流换热

螺旋盘管内流体流动很快达到充分发展状态,故其内表面传热系数可忽略入口效应影响。螺旋盘管内雷诺数Ref<Recri(临界雷诺数),因此流动状态处于层流。层流时螺旋盘管内对流传热系数计算式[23]为

(9)

式中,Nuf为螺旋盘管壁面传热努塞尔数;Prf为螺旋盘管内流体普朗特数。

Recri计算式为

(10)

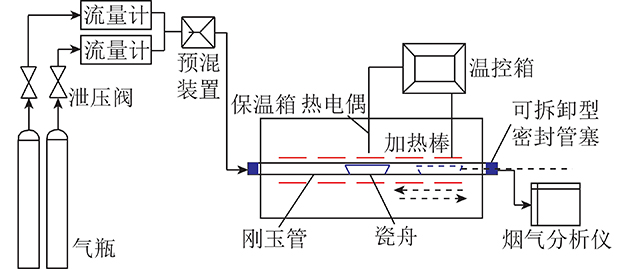

2 数值求解

炼焦荒煤气显热回收套管换热器的结构参数取值见表1。

表1 上升管换热器基准结构参数

Table 1 Benchmark structural parameters of ascension-pipe heat exchanger

炼焦荒煤气显热回收套管换热器中基准热物性参数取值见表2。

表2 上升管换热器基准物性参数

Table 2 Property parameters under the benchmark condition

炼焦荒煤气显热回收套管换热器的运行条件取值见表3。

表3 上升管换热器基准运行条件

Table 3 Benchmark operating conditions

基于有限差分法对一维热传递模型进行离散,非稳态项采用隐式差分,热传导项采用中心差分,对流项采用一阶迎风差分,并通过C语言编程计算。计算收敛的判据为误差ε小于1×10-9,计算式为

(11)

式中,Tx0为前一次计算值;Tx1为本次计算值。

在基准参数及运行条件下,以换热器总换热量为目标函数进行网格无关性验证,结果如图3所示。轴向网格数量达到1 000个时,换热量已基本保持不变。因此,本文选取1 000个作为模拟用网格数量。

图3 网格无关性验证

Fig.3 Mesh independence verification

在基准参数及运行条件下,本文所建一维热传递模型计算得到的荒煤气、上升管管壁、填料层及熔融盐温度与热流密度沿上升管轴向分布如图4所示。计算所得荒煤气与熔融盐的轴向温度分布与传统套管换热器顺流时相似。上升管管壁温度局部性明显,较低温度处在荒煤气出口侧。采用该一维热传递模型可监测局部温度情况,从而有效控制荒煤气及上升管管壁温度。由图4可知,换热量沿上升管轴向分布具有明显的局部性,由温差分布决定,传统对数平均温差法无法反映。所得计算结果与三维数值模拟结果进行比较,发现二者非常接近,说明所建一维热传递模型能反映内嵌螺旋盘管及多孔填料的套管换热器内传热规律。

图4 稳态情况下相关物理量局部分布特性

Fig.4 Local distributions of relative physical quantities along the ascension pipe in axial direction during steady state

3 结果讨论

3.1 动态特性

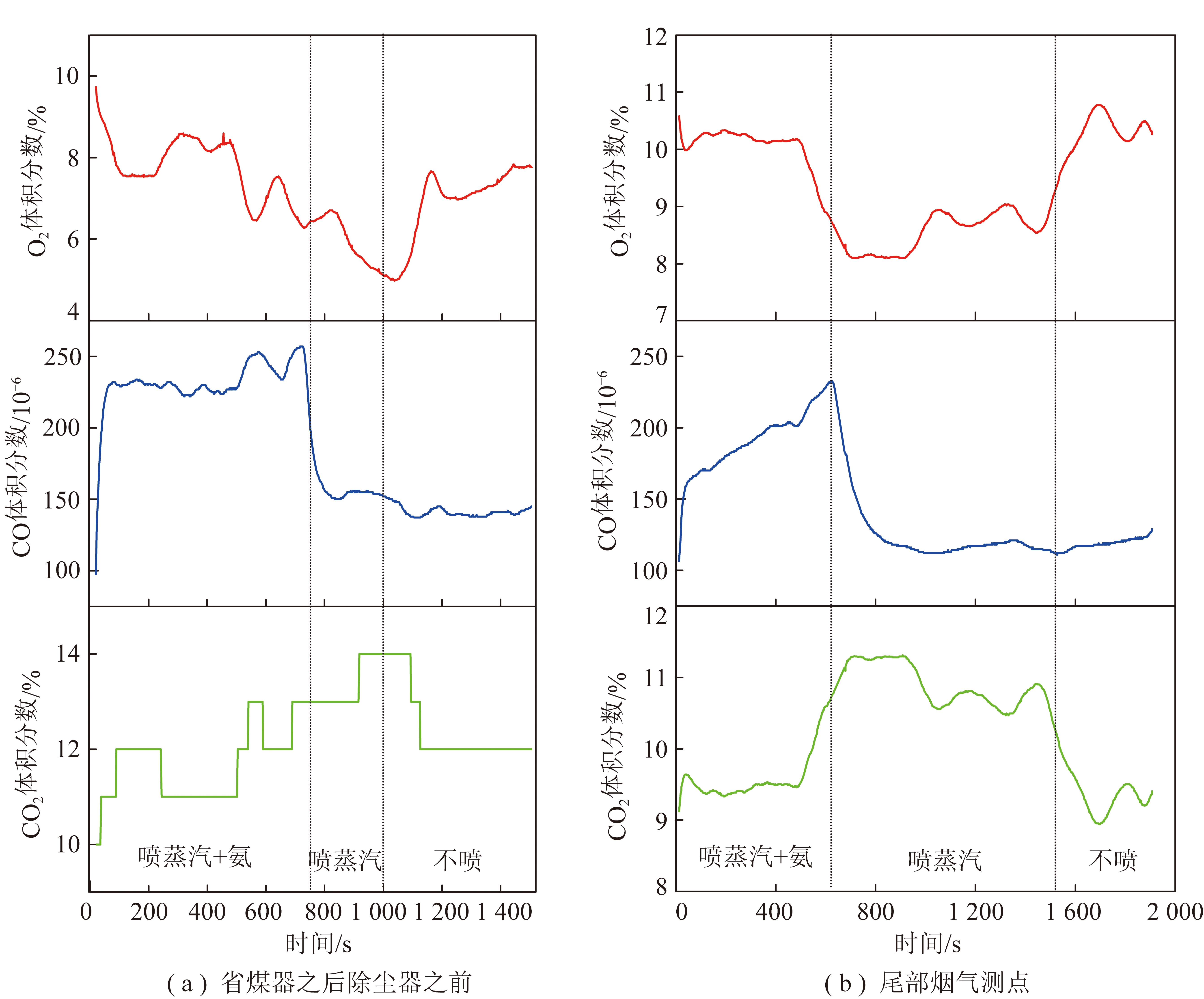

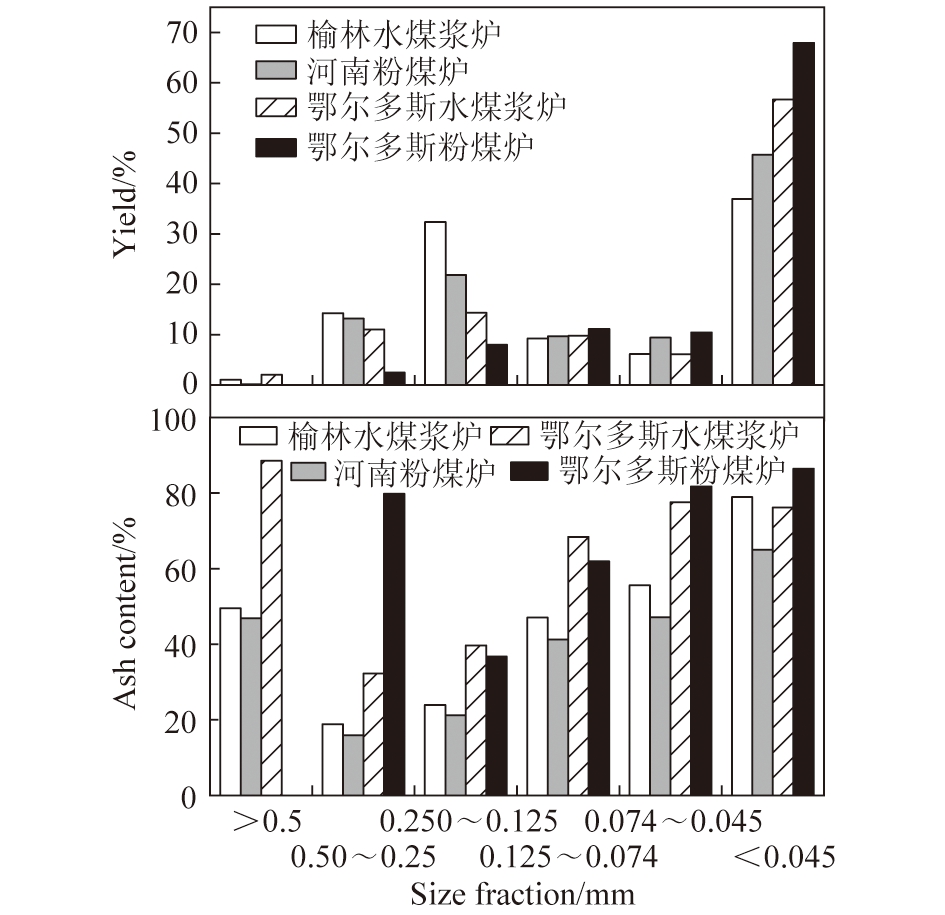

一个炼焦周期内荒煤气流量与温度随时间变化如图5所示[18]。可知炼焦刚开始时荒煤气产量最大,前2/3周期内荒煤气量虽有减小和波动但维持在较高水平,从τ=12 h开始荒煤气量直线下降,在τ=17 h时荒煤气量接近0。荒煤气温度在0~14 h逐渐增大,而后下降。考虑荒煤气流量与温度变化,采用提出的一维非稳态热传递模型在基准条件下进行非稳态计算。3个炼焦周期内荒煤气出口温度随时间变化如图6(a)所示。由于荒煤气流量与温度的周期性变化,荒煤气出口温度也呈周期性变化。而炼焦后期,随荒煤气量减小,荒煤气出口温度急剧降低,会降至煤焦油露点(煤焦油露点设定值为500 ℃)以下,此时煤焦油析出。

图5 一个炼焦周期内荒煤气流量温度变化

Fig.5 Change of flow rate and temperature of raw COG in one coke-making period

图6 基准工况下相关参数随时间变化

Fig.6 Change of related parameters with time under the benchmark condition

上升管入口、中间位置、出口处管壁温度随时间变化如图6(b)所示。可知炼焦后期,上升管管壁温度整体下降,很快降至煤焦油蒸汽露点以下。因此,炼焦后期流量较小时最易结焦。主要原因有:① 上升管内以自然对流传热与辐射传热为主,其传热与流量关系不大,主要取决于温差;② 螺旋盘管侧熔融盐一直冷却,且上升管管壁及荒煤气最终温度主要取决于熔融盐入口温度。基于以上分析,提高熔融盐入口温度与炼焦后期切断熔融盐冷却均有助于提高炼焦后期上升管管壁及荒煤气温度。填料层温度与导热油出口温度随时间变化如图6(c)、6(d)所示。可知填料层温度呈周期性变化,由荒煤气流量与温度周期性变化所致。熔融盐出口温度呈周期性变化,在炼焦后期出口温度急剧减小,并不影响提供稳定热量,这是由于焦炉存在多个炭化室,可依序推焦,提供的总热量稳定。同时填料层温度与导热油温度随时间变化基本同步,这是由于二者间传热阻力较小。上升管管壁与填料层温度沿上升管轴向分布趋势正好相反,这由图4可明显看出。

3.2 影响因素

3.2.1 填料层热容影响

不同填料层热容下相关参数变化如图7所示。由图7(a)、7(b)可知,τ<17 h内填料层热容对荒煤气出口温度及上升管管壁温度变化影响较小,而τ>17 h后,增大填料层热容可减缓上升管管壁温度下降。填料层热容对填料层温度及熔融盐出口温度影响较大。由图7(c)、7(d)可知,随填料层热容增大,炼焦开始时填料层及熔融盐升温速率减小,但炼焦后期填料层及熔融盐可维持较高温度。填料层热容大有利于减缓炼焦后期上升管管壁及荒煤气温度降低及熔融盐出口温度波动。同时,由于填料层热扩散率减小,荒煤气温降减小,熔融盐温升减小,需增大换热面积或填料层导热系数才可获得更大效能,且增大填料层蓄热能力可通过调节套管体积实现。

图7 不同填料层热容下相关参数随时间变化

Fig.7 Change of related parameters with time under different heat capacities of packing layer

3.2.2 填料层导热系数影响

不同填料层导热系数下相关参数变化如图8所示。由图8(a)、8(c)、8(d)可知,随填料层导热系数增大,填料层温度升高,换热热阻减小,熔融盐在螺旋盘管内温升增大,τ<17 h内荒煤气出口温度降低,余热回收效果增强。由图8(b)可知,整个炼焦周期内上升管出口管壁温度均接近煤焦油蒸汽露点,荒煤气中煤焦油析出。因此,填料层导热系数并不是越大越好,但太小会增大换热热阻。设计时,应在保证焦油蒸汽不发生冷凝的前提下尽可能增大填料层导热系数。

图8 不同填料层导热系数下相关参数随时间变化

Fig.8 Change of related parameters with time under different conductivities of packing layer

3.2.3 熔融盐流量影响

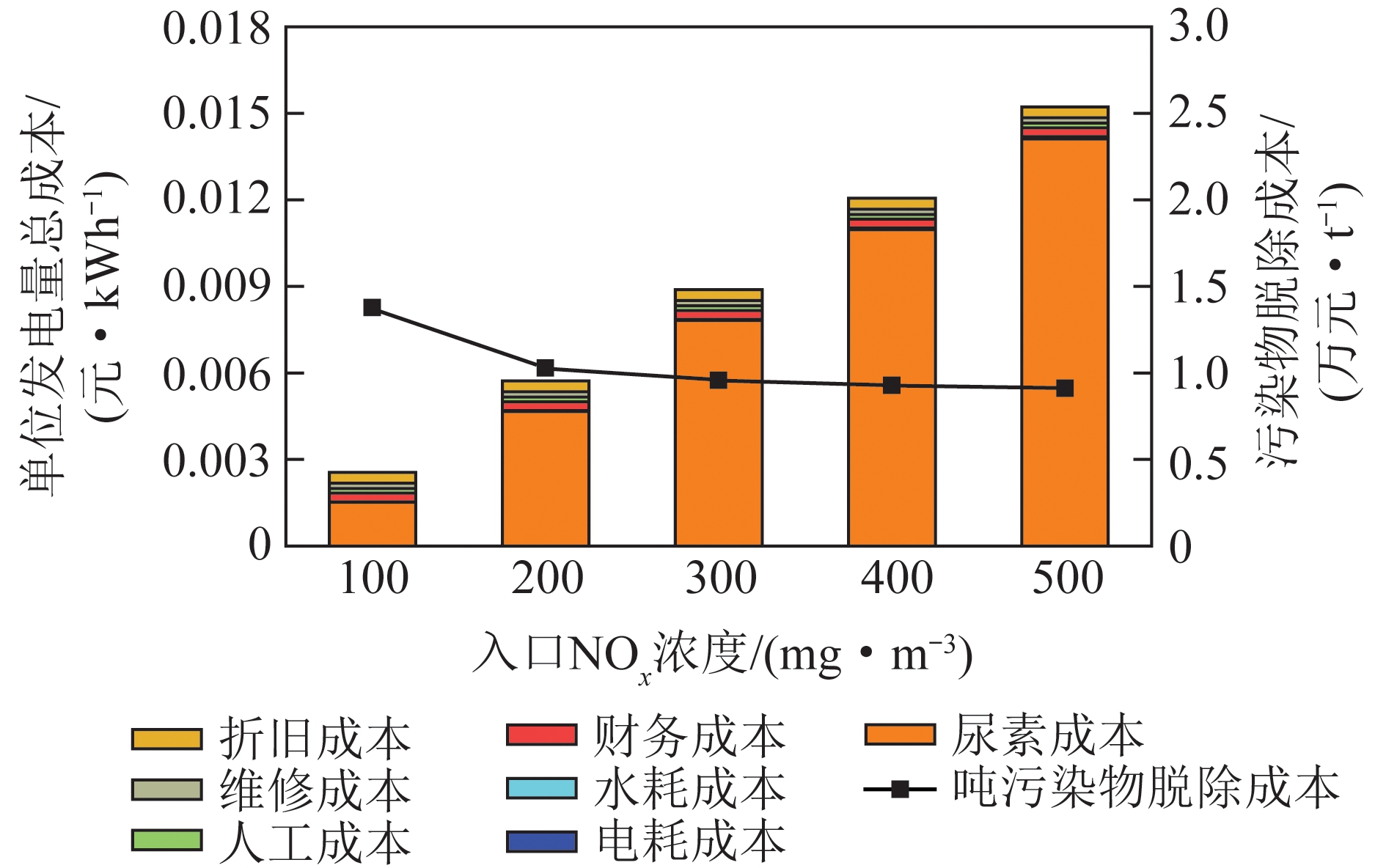

熔融盐流量与温度是可调节参数。不同熔融盐流量下相关参数变化如图9所示。

由图9(a)、9(b)可以看出,熔融盐流量对荒煤气及上升管管壁温度影响不大。这主要是因为填料层导热系数小使填料层导热热阻较大。由图9(c)、9(d)可以看出,填料层温度与熔融盐温度随熔融盐流量的减少而升高,这是由于熔融盐流量减小,单位时间热容减小,温升增大,抬高填料层温度。尽管熔融盐出口温度升高,但是换热效率并未改善。

图9 不同熔融盐流量下相关参数随时间变化

Fig.9 Change of related parameters with time under different flow rates of molten salt

3.3 改进措施

不同措施下荒煤气出口温度随时间变化如图10所示。由图10可知,监测荒煤气流量,荒煤气流量减小到一定值时,切断熔融盐的冷却。τ=14 h时关闭熔融盐入口阀门,计算所得荒煤气出口温度。与未采取措施相比,切断熔融盐后,炼焦后期荒煤气出口温度升高,有利于减弱煤焦油析出。然而,荒煤气温度仍低于煤焦油露点,因此增大填料层导热系数,将填料层导热系数由基准条件下0.1 W/(m·℃)增至0.9 W/(m·℃),换热器效率显著提高且炼焦后期荒煤气温度进一步升高。这是由于填料层导热系数大提高了换热效率,使炼焦前期填料层蓄热量大。但τ>14 h内荒煤气温度均低于煤焦油蒸汽露点,进一步调节填料层热容为基准热容1/2。炼焦后期荒煤气温度升高,大部分时间段内荒煤气温度均高于露点。这是由于填料层热容减小,可减小切断熔融盐后填料层的吸热量,从而使荒煤气温度升高。然而仍有一小段时间内荒煤气温度低于露点。最后,将熔融盐入口温度提高至250 ℃,此时荒煤气出口温度均高于煤焦油露点,可避免荒煤气中煤焦油析出。此外还可将熔融盐切断时刻提前,实现荒煤气温度最终调控,对于不同焦炉其荒煤气流量及温度变化特性有所差异。以上分析验证了上升管余热回收过程调控的可行性,对于特定焦炉,采用该模型及计算方法进行详细计算,即可确定其换热器结构参数、填料种类及运行策略。填料导热系数与热容由物质种类决定,因此熔融盐切断时刻与熔融盐温度为绝对可调量。对于炼焦初期荒煤气流量与温度上升的情况,可待荒煤气流量与温度达到相对稳定时再开启熔融盐阀门。

图10 不同措施下荒煤气出口温度随时间变化

Fig.10 Change of outlet temperature of raw COG with time after different measures

4 结 论

1)基于多孔介质非热平衡理论建立内嵌螺旋盘管及多孔填料的荒煤气显热回收套管换热器的一维非稳态热计算模型,给出计算方法,并用三维数值模拟数据验证模型正确性。

2)获得整个炼焦周期内荒煤气、熔融盐、上升管管壁及填料层温度的动态特性,且煤焦油析出及结焦主要发生在炼焦后期。获得填料层热容、填料层导热系数及熔融盐流量对换热效果及上升管内壁温度的影响规律。

3)荒煤气流量下降时,通过切断熔融盐取热,并合理设计填料层导热系数、填料层热容及熔融盐入口温度等可调控荒煤气与上升管管壁温度,从而避免荒煤气中煤焦油析出及结焦。

[1] QIN S Y, CHANG S Y. Modeling, thermodynamic and techno-economicanalysis of coke production process with waste heat recovery[J]. Energy, 2017, 141:435-450.

[2] 姚礼鹏. 炼焦荒煤气上升管余热回收研究[D]. 邯郸: 河北工程大学, 2016: 1-7.

[3] BISIO G, RUBATTO G. Energy saving and some environment improvements in coke-oven plants[J]. Energy, 2000, 25:247-265.

[4] 王晓琴. 炼焦工艺[M]. 北京: 化学工业出版社, 2004: 120-122.

[5] 赵国强. 荒煤气性质研究与余热综合利用[D]. 大连:大连理工大学, 2014: 21-36.

[6] 王隶民. 焦炉上升管套管换热器的数值模拟研究[D]. 马鞍山:安徽工业大学, 2015: 13-56.

[7] 彭文平, 靳智平. 焦炉荒煤气上升管余热回收换热器换热特性研究[J]. 工业加热, 2018, 47(6): 5-8.

PENG Wenping, JIN Zhiping. Study on heat transfer characteristics of the heat exchanger for heat recovery of coke oven gas[J]. Industrial Heating, 2018, 47(6): 5-8.

[8] 闫丹. 换热器涂层开发及焦炉荒煤气管束式换热器设计和计算[D].马鞍山:安徽工业大学, 2018: 59-83.

[9] ARAUJO-MONROY C, LOPEZ-ISUNZA F. Modeling and simulation of an industrial fluid catalytic cracking riser reactor using a lump-kinetic model for a distinct feedstock[J]. Progress in Energy &Combustion Science, 2006, 45:120-128.

[10] JOSECK F, WANG M,WU Y. Potential energy and greenhou-se gas emission effects of hydrogen production from coke oven gas in U.S. steel mills[J]. Hydrogen Energy, 2008, 33:1445-1454.

[11] WANG X, WANG T J.Hydrogen amplification from coke oven gas using a CO2adsorption enhanced hydrogen amplification reactor[J].International Journal of Hydrogen Energy, 2012, 37:4974-4986.

[12] 吴道冬, 李菊香. 盐浴结构焦炉上升管换热器的传热特性[J].化工学报, 2018, 67(7):2869-2877.

WU Daodong, LI Juxiang. Heat transfer characteristics of salt-bath structure heat exchanger in ascension pipe of coke oven[J].CIESC Journal, 2018, 67(7):2869-2877.

[13] KREBSV, FURDIN G, MARECHE J F, et al. Effects of coal moisture content on carbon deposition in coke ovens[J]. Fuel, 1996, 75: 979-986.

[14] 张政, 郁鸿凌, 杨东伟,等. 焦炉上升管中荒煤气余热回收的结焦问题研究研究[J].洁净煤技术, 2012, 18(1):79-81.

ZHANG Zheng, YU Hongling, YANG Dongwei, et al.Analysis on problems of deposited graphite in ascension pipe of coke oven during coke-oven gas heat recovery[J].Clean Coal Technology, 2012, 18(1): 79-81.

[15] 杨哲君, 张素军, 李菊香. 盐浴螺旋盘管式焦炉上升管余热回收装置传热性能试验[J].化工进展, 2015, 34(9): 3238-3243.

YANG Zhejun, ZHANG Sujun, LI Juxiang.Experimental research on heat transfer performances of salty bath spiral coil waste heat recovery equipment in coke oven ascending pipe[J]. Chemical Industry and Engineering Progress, 2015, 34(9): 3238-3243.

[16] 杜劲, 汤志刚, 温燕明. 导热油回收上升管荒煤气余热的工业实验研究[J]. 化学工程, 2020, 48(6): 34-39.

DU Jin, TANG Zhigang, WEN Yanming. Industrial experimental research on heat recovery from coke ovenascension pipe by thermal oil [J]. Chemical Engineering, 2020, 48(6): 34-39.

[17] 黄海清, 邹声华, 沈毅,等. 夹套式上升管内荒煤气对流辐射传热的计算[J]. 煤炭转化, 2020, 43(1): 89-96.

HUANG Haiqing, ZOU Shenghua, SHEN Yi, et al. Heat transfer of convective radiation from flue gas in jacket-type riser tube[J]. Coal Conversion,2020, 43(1): 89-96.

[18] 杨仕杰, 郁鸿凌, 林友斌,等. 一种焦炉上升管荒煤气余热回收方法及试验[J]. 能源研究与信息, 2013,29(4):214-217.

YANG Shijie, YU Hongling, LIN Youbin, et al. A method and tests of coke-oven raw gas heat recovery[J]. Energy Research and Information,2013,29(4):214-217.

[19] ZHANG S J. Pilot study on ascension-pipe heat exchanger used for waste heat recovery of coke oven gas[J]. Energy Procedia, 2019, 158:26-31.

[20] 路朗, 辛成运, 刘忠鑫. 多孔介质局部非热平衡模型研究综述[J]. 热能动力工程, 2019, 34(7): 1-8.

LU Lang, XIN Chengyun, LIU Zhongxin. Review on local thermal non-equilibrium model for porous media[J]. Journal of Engineering for Thermal Energy and Power,2019, 34(7): 1-8.

[21] 杨世铭, 陶文铨.传热学[M].北京: 高等教育出版社, 2006:268-269.

[22] 张衍国, 李清海, 冯俊凯.炉内传热原理与计算[M].北京: 清华大学出版社, 2008:68-73.

[23] FERNANDEZ-SEARA J, PINEIRO-PONTEVEDRA C, ALBERTO-DOPAZO J. On the performance of a vertical helical coil heat exchanger: Numerical model and experimental validation[J]. Hydrogen Energy, 2014, 62: 680-689.

Dynamic characteristic of heat transfer process during sensible heat recovery of raw coke oven gas in ascension pipe

PENG Wenping,JIN Zhiping,LU Gailin,et al.Dynamic characteristic of heat transfer process during sensible heat recovery of raw coke oven gas in ascension pipe[J].Clean Coal Technology,2023,29(2):180-189.