高温富氧燃烧过程中煤灰特征元素对煤粉成灰特性的影响

0 引 言

随着全球CO2排放量逐年升高,各行业对CO2排放越发重视。以煤燃烧电站锅炉为例,如何减少燃烧过程中CO2排放成为锅炉改造的重要考虑因素。碳捕集与封存技术(Carbon capture and storage,CCS)是近年来电站锅炉燃烧过程中能有效固定CO2、减少CO2排放的技术之一,由此促进了富氧燃烧技术的发展[1]。富氧锅炉燃烧过程中,由部分烟气作为循环气,与纯氧混合代替助燃空气。循环后的出口烟气干燥后可以获得高浓度CO2,且循环气还可改善煤粉燃烧的稳定性及炉膛内部燃烧情况。

积灰结渣一直是煤粉燃烧过程中不可避免的因素。由于富氧炉内以高浓度CO2为主,富氧燃烧火焰传播速率减慢、热辐射增强等[2]导致的炉膛内部积灰与结渣问题更加严重。煤灰主要由金属及非金属氧化物组成,关键元素化合物的物化特性是影响煤灰积灰与结渣的主要原因。近些年,学者基于元素化学特性的基础对于富氧燃烧煤灰中关键元素及其化合物进行分析,得出较为系统的结果。Wang等[3]、Liu等[4]研究得出,与空气燃烧相比,Na、K等碱金属在O2/CO2燃烧气氛下进入气相行为被抑制,促进与S、Cl等元素发生化合反应,促进均相硫酸化,导致灰熔点大大降低。Wu等[5]发现在富氧情况下,煤灰中形成低熔点、高孔隙率的CaCO3相,还可以与低熔点Ca-铝硅酸盐(CaO·Al2O3·2SiO2)晶体共存,加剧结渣。Chen等[6]得出了类似结论,还发现氧气浓度增加导致Si和Al元素富集,竞争形成钙铝硅酸盐,导致Ca矿物黏着,进而导致处于中心模态粒径的颗粒明显增加。汪应红等[7]指出,Fe难以挥发,但符合非均相成核特征,能在燃烧过程中破碎且熔融,导致富氧情况下Na-S-Si和Na-Mg-S-Si类矿物上附着更多Fe元素,加剧结渣。Sheng等[8]通过试验证明了以上转化规律。

对于富氧燃烧中煤灰结渣系统研究主要关注于煤灰颗粒形成与煤灰烧结2部分。Suriyawong等[9]、Jia等[10]得出,与空气燃烧相比,富氧情况下高浓度CO2阻止了难以蒸发颗粒的间接蒸发,导致颗粒形成速率变慢,进而导致煤灰中亚微米颗粒(<1 μm)平均尺寸和数量减小,沉积层致密度增加。Ruan等[11]发现氧气浓度增大时,超微米颗粒(1~10 μm)含量增加,粒径分布峰值向右移动,意味着矿物破碎加剧,烧结层的强度增加,屈成锐等[12]得出相似结论。灰中化合物的理化性质对于灰熔融性存在很大影响。Hao等[13]考虑将化合物作为添加剂研究富氧情况下煤灰的烧结情况,发现Al2O3、Fe2O3和高岭土减少了煤灰熔融量,SiO2显著降低初始融化温度,明显促进了熔融过程,CaO提高了完全融化温度,极大抑制了熔融过程。Zhou[14]和Wu等[15]研究了富氧下,烧结温度和气氛对于煤灰烧结反应的影响,发现提高气氛温度,煤灰的烧结程度增加,并导致煤灰中Fe元素富集。此外,低氧浓度下煤灰烧结程度大,烟气浓度升高,烧结程度反而下降。

综上所述,煤粉中特征化合物的转化行为在化学组成和粒径分布2方面深刻影响了煤灰的沾污结渣特性。Ca、Fe、Na特征元素及对应的CaO、Fe2O3、Na2O氧化物是导致煤灰结渣,影响煤灰熔融行为的重要因素。因此,本文基于特征元素迁移理念,利用理想的无烟煤并行添加3种关键元素进行煤粉反应试验与模拟研究,得出不同特征元素在富氧气氛下的成灰特性与晶相变化规律。本文以添加特征元素额外氧化物或氢氧化物为主要手段,利用高硅铝含量的无烟煤添加特征元素模拟高特征元素含量的煤种,研究特征元素在富氧情况下对于煤粉高温煤灰微观理化特性的影响,最终得出煤中关键化合物在富氧情况下的反应规律,以期进一步丰富和补充富氧下高温煤灰的燃烧与成灰特征。

1 试 验

1.1 煤粉特性

本次试验选取山西无烟煤(记为SW煤),经研磨破碎筛分后煤样粒径<60 μm。试验前将煤样置于鼓风干燥箱中,在105 ℃下干燥24 h,取出后置于密封瓶中备用。基于GB 212—2008《煤的工业分析方法》得出的煤样工业分析和元素分析见表1,基于GB/T 1574—2007《煤灰成分分析方法》得出815 ℃煤灰成分分析见表2。

由表1、2可知,山西无烟煤灰含量较高,便于固定床制备灰样;煤灰成分中大部分为Si和Al及其氧化物,其他元素含量较少(<5%),便于添加特征元素氧化物进行煤粉改性富氧燃烧分析。

表1 山西无烟煤工业分析与元素分析

Table 1 Proximate and ultimate analysis of Shanxi anthracite

表2 山西无烟煤灰成分分析

Table 2 Analysis of ash composition of Shanxi anthracite

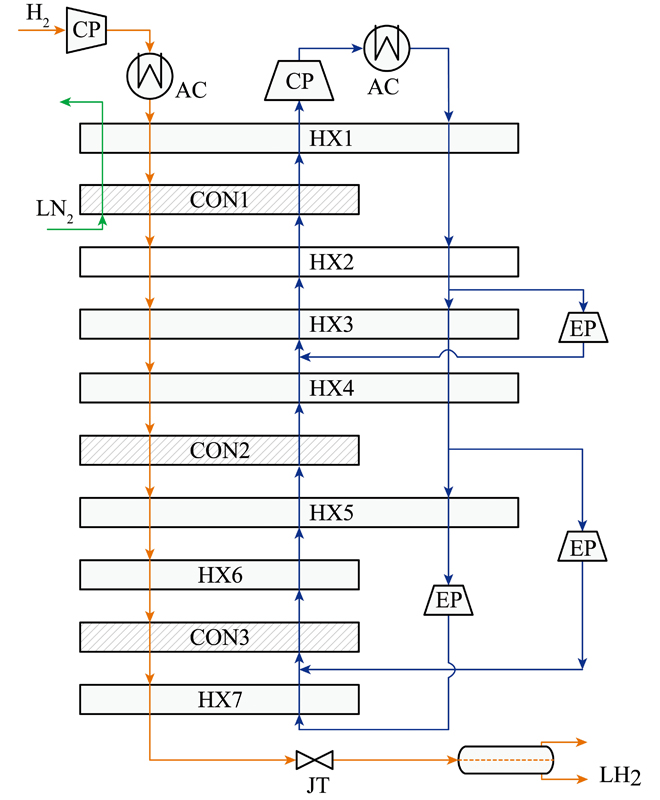

1.2 试验仪器

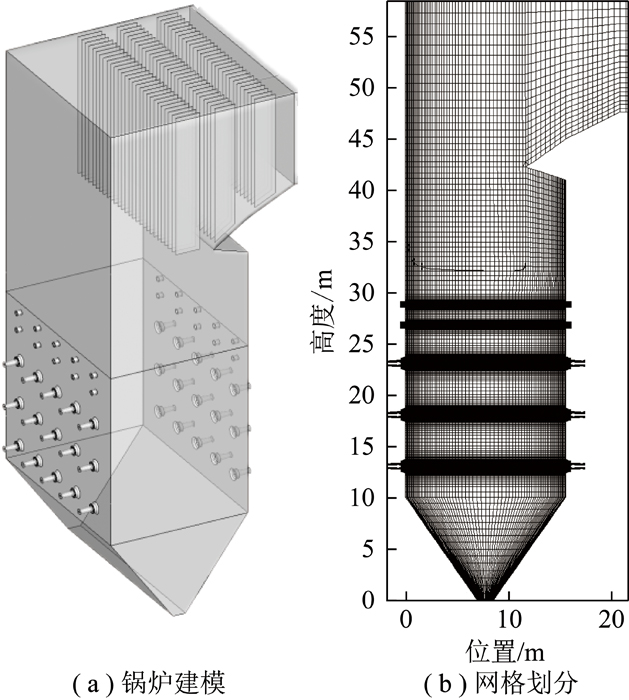

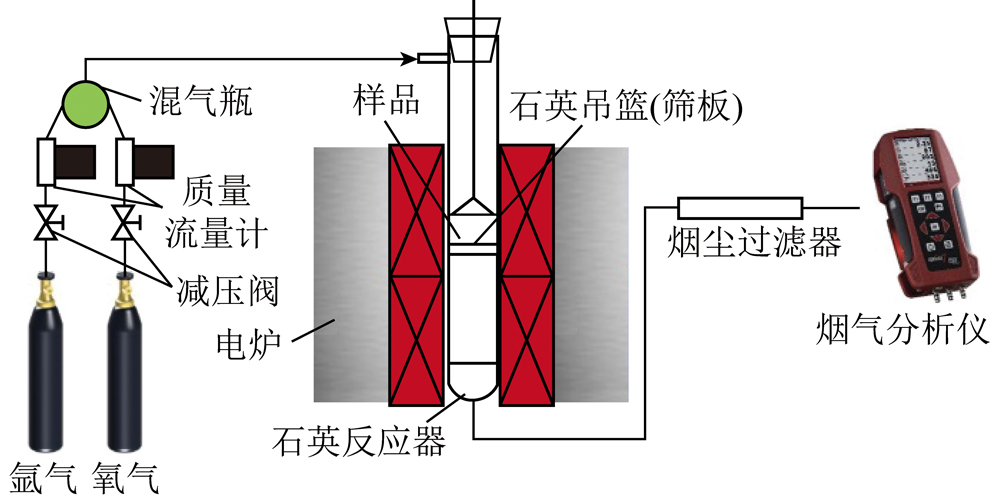

不同气氛下煤粉掺烧添加剂试验在高温水平炉固定床上进行,主要包括进气系统、管式固定反应系统、烟气测量记录系统。进气系统主要包括气瓶、减压阀、流量计、气体预混器等;管式固定反应系统主要包括反应管、保温仓、温度监控仪等,烟气测量记录系统主要包括烟气分析仪、数据记录仪等(图1),试验可以保证恒温段温度在25~1 600 ℃。

图1 水平管式炉示意

Fig.1 Schematic diagram of horizontal tube furnace

1.3 试验方法

1.3.1 试验条件

试验选取气氛和添加剂种类作为自变量,煤灰的灰熔融温度、物相、元素含量等作为因变量。

为明显观察煤灰的特征晶相和变化趋势,参考Wang等[3]选取的特征温度,控制制取高温灰的气体温度恒定为1 100 ℃;选取21% O2/79% N2作为模拟空气气氛(以AIR标记),21% O2/79% CO2作为富氧气氛1(以OXY21标记),30% O2/70% CO2作为富氧气氛2(以OXY30标记),50% O2/50% CO2作为富氧气氛3(以OXY50标记),气体流量恒定3.0 L/min。

添加剂选择NaOH、CaO、Fe2O3,添加含量为5%,添加特征元素的煤粉分别以5% NaOH、5% CaO、5% Fe2O3标记,无添加剂煤粉以NAN标记,单次煤粉称量(4.0±0.05)g。

1.3.2 试验方法

试验开始,按照程序规定将水平管式炉升温至1 100 ℃,选取气氛并控制气体总流量。等待烟气分析仪的气氛含量稳定后,由分析天平称量原煤或添加剂煤置于瓷舟中,由管式炉后端迅速送入恒温区进行反应。自煤粉送入恒温区反应开始计时,反应完全后,由水平管式炉后端取出瓷舟置于刚玉管末端试验气氛下进行冷却,待温度较低时取出置于空气中冷却,随后进行煤灰宏观形态的观察与称量。

1.3.3 煤灰分析方法

制得的煤灰采用灰熔点测试仪、X射线荧光光谱仪(XRF)、X射线衍射仪(XRD)分别进行灰熔融温度分析、元素分析和晶相分析,以得出不同情况下煤粉燃烧制灰中物相的变化规律及自变量对煤灰熔融特性的影响。

1.3.4 热力学计算方法

利用HSC Chemistry6.0进行物相化学反应平衡分析,基于Gibbs自由能最小原理,根据输入反应条件,预测典型晶相在不同气氛下的吉布斯反应平衡,得出关键元素化合物的转化规律。本文依次选择气氛为AIR、OXY21、OXY30、OXY50下煤灰中主要晶相进行化学反应平衡分析。

2 结果与讨论

2.1 煤粉反应与成灰特性

2.1.1 煤粉反应特性

煤粉反应时长定义为:自煤粉开始反应计时,在不同工况下,煤粉燃烧会导致气氛浓度变化,待烟气分析仪检测排出气体浓度不再变化(考虑仪器误差,选取SO2排放作为特征气体,气体排放相对浓度变化<3×10-6即可)时,记录煤粉反应完全时间。

不同工况下煤粉反应时长变化规律如图2所示,可知对于不同煤粉,富氧气氛反应时间减少20~80 min。煤粉不含添加剂的情况下,随氧气浓度增大,煤粉反应时间缩短,煤粉反应性提高,这与应芝等[16]得到的结果相同。

图2 煤粉反应时间规律

Fig.2 Law of pulverized coal reaction time

增加添加剂时,煤粉在OXY21~OXY30工况下反应时间最短,约为空气燃烧下的50%。随着氧气浓度升高,反应时间反而延长,这与应芝等[16]得到的结果相反。可能原因是,碱性氧化物在富氧情况下会形成疏松多孔且熔点较低的碳酸盐,Zhou等[14]在SEM下观察到这种孔隙状的结构,碳酸盐一方面为气体和煤粉发生气化反应提供附着点[5],另一方面加剧了煤粉的反应速率。而当氧气浓度升高时,煤粉气化反应速率减弱,碱金属氧化物或氢氧化物添加剂与煤粉中外在矿物形成硅铝酸盐熔融附着包裹在煤粉颗粒外,阻碍了煤粉和气氛的进一步反应,反应时间延长。

2.1.2 成灰特性

成灰量定义为所得煤灰质量与修正后煤样质量的比值[17],对于原煤,修正煤样质量即称量质量;若考虑含5%添加剂的煤粉,则应基于标准灰含量(24.41%)对反应煤粉质量进行修正,使得修正后,基于1 100 ℃包含添加剂的煤粉灰含量也为24.41%,修正后的煤粉质量为4.20 g,最终得出1 100 ℃ 下不同气氛下煤粉成灰量的规律如图3所示。

图3 煤粉成灰量规律

Fig.3 Law of coal ash content

由图3可知,CaO添加剂对于煤粉成灰量无明显影响,可能的原因是,一方面,CaO添加剂导致灰中高熔点晶相浓度增加,成灰量增大;另一方面,Ca对于![]() 具有竞争反应效果,导致Na元素与Cl反应气化,成灰量减少。添加剂为5% NaOH,即煤灰中Na元素含量较高时,与无添加剂煤粉相比,成灰量减少,在高浓度CO2,即OXY21情况下,Na进入气相行为被抑制,成灰量较高[10],而当氧气浓度升高,煤灰熔融性加重,Na气化反应加重。添加5% Fe2O3后,高CO2浓度导致Fe元素富集,使得Na不易流失,汪应红等[7]观察到,O2/CO2下Na-S-Si和Na-Mg-S-Si类矿物质上附有更多的Fe元素,表明氧气浓度的增加促使气化后Fe元素在其他粒子上发生的非均相凝结,最终导致煤粉成灰量增加。

具有竞争反应效果,导致Na元素与Cl反应气化,成灰量减少。添加剂为5% NaOH,即煤灰中Na元素含量较高时,与无添加剂煤粉相比,成灰量减少,在高浓度CO2,即OXY21情况下,Na进入气相行为被抑制,成灰量较高[10],而当氧气浓度升高,煤灰熔融性加重,Na气化反应加重。添加5% Fe2O3后,高CO2浓度导致Fe元素富集,使得Na不易流失,汪应红等[7]观察到,O2/CO2下Na-S-Si和Na-Mg-S-Si类矿物质上附有更多的Fe元素,表明氧气浓度的增加促使气化后Fe元素在其他粒子上发生的非均相凝结,最终导致煤粉成灰量增加。

2.2 煤灰特征

2.2.1 成灰的物相分析

考虑加入不同添加剂在4种气氛工况下燃烧,得到高温灰,并进行XRD物相分析,如图4所示。

由图4(a)可知,不添加添加剂时,煤灰中主要晶相为高熔点的莫来石(3Al2O3·2SiO2)和石英(SiO2)等,改变气体气氛对SW煤灰中主要晶相种类无影响,只是影响晶相的相对含量,这与Zhou等[14]结论一致。同时,Zhou指出,在富氧环境下,SiO2、Al2O3和CaO含量略增加,可能原因是碱性化合物的流失。由图4(a)可知,随着氧气浓度升高,煤灰内Ca与Fe逐渐非晶相化,煤灰晶体衍射峰值降低。

由图4(b)可知,添加5% CaO时,在空气下检测不到CaCO3晶相,检测出未反应完全的CaO相和硫酸化后的CaSO4相,主要原因是在空气下,CaCO3高温下分解,Ca元素与S反应生成高熔点CaSO4。富氧和低氧浓度下,CaCO3相强度大,且钙硅铝酸盐晶相衍射强度低,晶相种类复杂,出现拉长石等其他低熔点化合物;而氧气浓度增大,煤灰晶相化加剧,衍射峰值集中,出现了以钙硅铝酸盐和莫来石为主的集中晶相。

图4 无添加剂和不同添加剂下SW煤灰XRD成分

Fig.4 XRD composition of SW coal ash without additive and with different additive

由图4(c)可知,添加5% Fe2O3时,空气气氛下形成的特征晶相为顽火辉石((Mg1.56Fe44)Si2O6),即附着于硅铝酸盐表面形成的化合物。富氧燃烧和低氧气浓度情况下,煤粉中Fe与硅铝酸盐的复合反应缓慢,主要以金属氧化物的形式存在,在高氧气浓度下则明显观察到铁硅铝酸盐的峰值。OXY30情况下,混合Fe添加剂的煤粉生成的煤灰晶相种类复杂,多种晶相的衍射峰相互重叠,既有氧化物,同时形成钙铁氧化物或镁铝铁氧化物等铁硅铝酸盐的前驱产物。可以看出,Fe及其氧化物在煤粉燃烧过程中的反应复杂,符合非均相成核特征[7],在富氧燃烧情况下,Fe参与生成的晶相不易挥发,且会捕捉Ca、Na等进一步起到固定灰分的作用。

由图4(d)可知,添加剂NaOH对煤灰的晶相结构影响较大,空气下,SW煤添加5%NaOH时,煤灰晶相以霞石(KNa3(AlSiO4)4)为主。而在富氧和低氧气浓度下,除主要相之外,为未发生反应的生石灰等,随着氧气浓度增大,Na随即生成了以拉长石(Ca0.65Na0.32(Al1.62Si2.38O8)、钙长石(Ca(Al2Si2O8))等硅酸钠盐为主的中间特征相,且有石英相析出。在OXY50下,煤灰的晶相图谱复杂,除主相外其余峰值均为构造复杂的硅酸钠盐相。可以看出,若煤种的Na元素含量高,煤灰中Na有可能以NaCl或Na的氧化物析出,减少了煤灰成灰量,也有可能以低熔点硅铝酸盐或非晶相形式存在于灰中,完全改变了主要煤灰中莫来石-石英的高熔点框架结构,使得煤灰熔融温度大大降低。

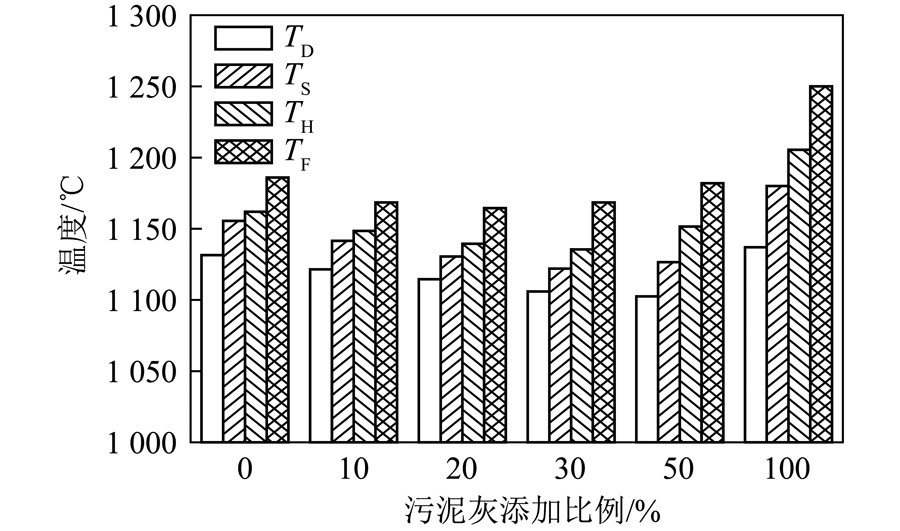

2.2.2 灰熔点分析

利用5E-AF4000智能灰熔融测试仪测试不同情况下煤灰的灰熔融温度,包括变形温度(DT)、软化温度(ST)、半球温度(HT)、流动温度(FT),以分析微观晶相对于煤灰灰熔点的影响规律。

1 100 ℃、OXY30下煤粉掺杂不同添加剂得到煤灰的特征温度如图5所示。在考虑试验设备与测量误差的情况下,添加Fe2O3与NaOH后,煤灰特征温度降低了200 ℃左右。对于Fe2O3添加剂,由晶相分析可知,Fe因非均相成核特征与Na、Ca、Si、Al等元素形成低熔点硅铝酸盐,温度进一步升高时,低熔点硅铝酸盐率先分解,因此高Fe含量降低了灰熔点特征温度。添加NaOH后,煤灰结构发生变化,灰熔融温度降低,这与Wang等[3]结果相同。而添加CaO后,煤灰软化温度、半球温度和流动温度降低明显,对变形温度影响较小,可能原因是1 300 ℃前,CaSO4为主的Ca基化合物和莫来石-石英能够支撑煤灰主框架,而温度进一步升高时,CaSO4分解,石英晶相消失,转而生成钙硅铝酸盐,煤灰中莫来石-石英晶相消失,非晶相化程度加重,导致软化温度、半球温度、流动温度下降。

图5 OXY30下不同添加剂对煤灰特征温度影响

Fig.5 Influence of different additives on characteristic temperature of coal ash under OXY30

1 100 ℃、OXY30下,不同种类煤灰的宏观形貌如图6所示,结合图4(c)、(d)可知,添加NaOH和Fe2O3会极大影响煤灰晶体种类及衍射峰强度,生成低熔点的硅酸钠盐和硅酸铁盐,在1 100 ℃环境下已经出现熔融趋势。而在煤粉富氧燃烧过程中添加CaO并不会明显影响变形温度,1 100 ℃煤灰宏观形貌与原煤灰类似,对应的主煤灰晶相框架类似,通过XRD晶相图谱分析可知,添加CaO后,煤灰中出现钙硅铝酸盐晶体和其他非晶体,若温度升高,该晶体会破坏原晶相框架结构,导致软化温度、半球温度和流动温度降低,进而促进煤灰熔融过程。这与Hao等[13]在煤灰中添加CaO研究煤灰熔融过程得出的结论不同,原因可能是在煤灰中直接添加30%的CaO会生成大量高熔点的硅灰石(Ca2SiO4)与白硅钙石(Ca7MgSi4O16),在富氧燃烧过程中,CaO以形成低熔点Ca硅铝酸盐为主。

图6 1 100 ℃ OXY30下不同煤灰的宏观形貌

Fig.6 The macro morphology of different coal ash at 1 100 ℃ and OXY30

不同气氛下添加剂对煤灰特征温度的影响如图7所示。可知不同添加剂下,不同气氛对煤灰特征温度影响不明显,其温度差异处于灰熔点测试仪精度范围内。结合XRD图谱可合理预测各添加剂下煤灰熔融温度的变化趋势。添加剂为CaO、氧气浓度增大时,煤灰中的晶相结构衍射峰增强,晶相种类趋于单一,莫来石衍射峰值升高,导致煤灰特征温度升高。添加NaOH、氧气浓度较低、CO2浓度较高时,霞石衍射峰值极高,灰熔融温度较低;增加O2浓度时,出现了钙长石、石英等高熔点晶体衍射峰,灰熔融温度有增高趋势;O2浓度进一步增大,硅酸钠盐中间相进一步反应完全,灰熔融温度降低。添加Fe2O3后,不同气氛下灰熔融温度变化无明显规律,即气氛对于高Fe含量煤粉燃烧所得灰的灰熔融温度影响不明显。

2.3 特征元素赋存形式模拟

为分析不同添加剂煤灰在富氧气氛不同温度下特征元素的转化规律,基于吉布斯最小自由能原理,采用HSC Chemistry 6.0软件模拟SW煤灰中主要氧化物的转化规律。考虑真实燃烧环境,结合煤粉中S含量与燃烧气氛中O2和CO2的相对含量,气氛氛围添加体积分数0.2%的SO2气体,即考虑包括S元素在内的煤灰中特征元素赋存形式的转化规律。

图7 煤灰在不同添加剂下特征温度的影响

Fig.7 Influence of characteristic temperature of coal ash under different additives

2.3.1 Ca的赋存形式

5% CaO添加剂OXY30气氛中特征晶相的相对含量如图8所示,可知莫来石(3Al2O3·2SiO2)为主要晶相,1 100 ℃下硅酸钙晶相含量最高,为8%,硬石膏已经发生分解,由20%降至5%。温度较低时,Ca化合物以硬石膏为主,硅铝形成低温稳定的莫来石等化合物。温度升高时,一方面硬石膏分解导致含量降低,Ca元素与Al、Si等氧化物形成复合氧化物或酸式盐,导致石英与硬石膏含量减少,高熔点的硬石膏与石英框架遭到破坏,另一方面,形成了以钙长石为主的Ca、Si、Al化合物。此外,分析得出了微量的方解石成分。模拟结果与XRD图谱衍射峰一致,且能够合理预测不同温度区间的化合物反应规律,也能较好地解释高Ca煤粉灰熔融温度的变化趋势。

图8 5% CaO添加剂OXY30下特征晶相

Fig.8 Characteristic crystal phase under OXY30 with 5% CaO additive

2.3.2 Fe的赋存形式

5% Fe2O3添加剂、OXY30气氛中特征晶相的相对含量如图9所示。Fe的价态众多,且Fe能与Ca或Si、Al基团附着形成氧化物或硅铝酸盐。1 100 ℃下,除了主要的石英和莫来石等相外,出现了顽火辉石((CaFe)Si2O8)、磁铁矿(Fe3O4)、钙铁硅氧化物等特征相,与XRD所测的特征晶相一致。随着温度升高,顽火辉石与磁铁矿含量增大,钙铁硅氧化物含量先增加后减少,分解为钙硅铝酸盐和亚铁矿等。Yu等[18]提出,磁铁矿可能提升灰熔融温度。试验中,通过吉布斯最小自由能得出磁铁矿含量增加,但灰熔融温度变化趋势与Yu等[18]描述不符,说明Fe3O4对于提升灰熔融温度效果不明显。

图9 5% Fe2O3添加剂OXY30下特征晶相

Fig.9 Characteristic crystal phase under OXY30 with 5% Fe2O3 additive

2.3.3 Na的赋存形式

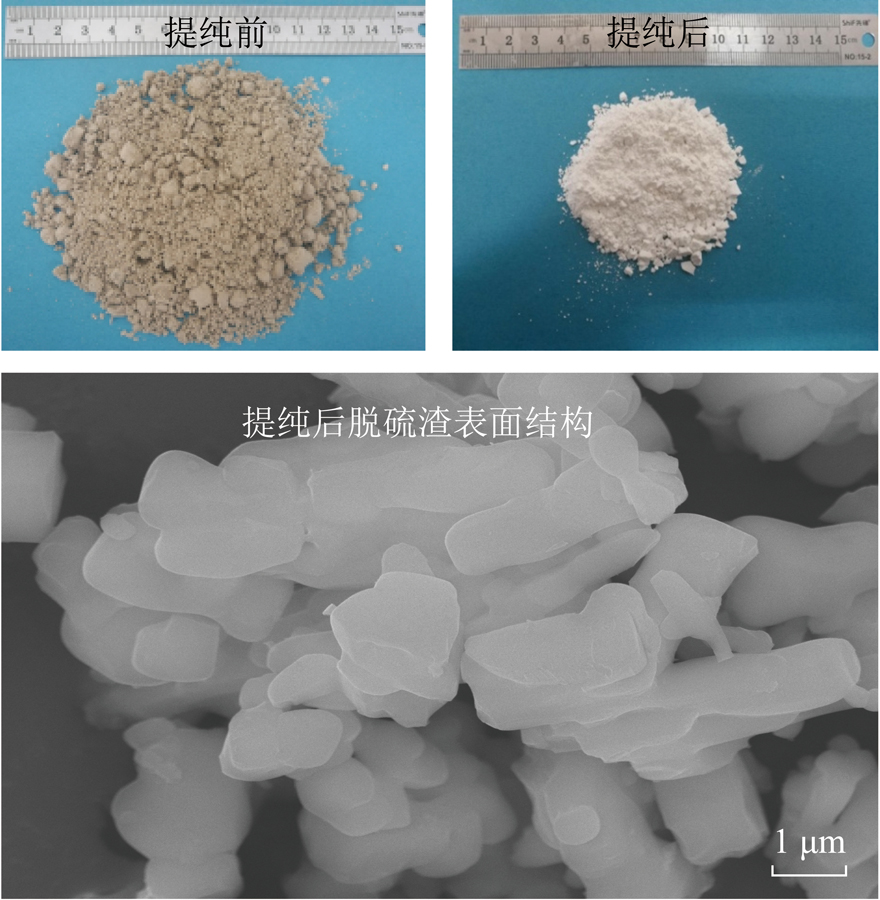

杨少波等[19]研究得出,煤中Na在气化或燃烧过程中主要以NaCl形式存在,由于Na的氯化物在高温下会直接挥发,本节仅考虑可能被固定在煤灰中Na的相关赋存形式。5% NaOH添加剂、OXY30气氛中特征晶相的相对含量如图10所示,由于Na元素的化合物熔点较低,1 100 ℃左右即发生熔融行为,所以考虑400~1 100 ℃特征晶相变化规律。与Ca、Fe元素不同,当Na元素含量较高时,煤灰中原本的莫来石-石英主晶体结构破坏,取而代之的是莫来石-硅酸钠盐结构。在高浓度CO2下,Na2CO3与Na2SO4同时存在,相互独立不影响,这与Ca的赋存形式有所差异。在低温环境下,Na氧化物会与Al2O3和SiO2等化合生成氧化物或酸式盐,为霞石和硅铝酸钠的中间产物。温度升高时,Na2CO3 发生分解,莫来石含量急剧降低,1 100 ℃下,煤灰中最稳定的化合物为硅铝酸钠和霞石(NaAlSiO4),该模拟结果与XRD图谱分析结果一致。

图10 5% NaOH添加剂OXY30下特征晶相

Fig.10 Characteristic crystal phase under OXY30 with 5% NaOH additive

结合热化学平衡模拟分析可知,1 100 ℃左右各特征元素的赋存形式发生变化,对于CaO和Fe2O3添加剂,1 100 ℃主要晶相含量发生转折,即煤粉晶相反应活动加剧;对于NaOH添加剂,1 100 ℃以上煤粉即发生严重的熔融行为,验证了特征煤种选取1 100 ℃作为特征温度的可行性。

3 结 论

1)富氧气氛普遍缩短了煤粉的反应时间,添加碱性氧化物后,高CO2浓度下由于疏松多孔的碳酸盐形成导致OXY21~OXY30气氛下煤粉反应时间缩短。氧气浓度升高导致添加剂易与煤粉外在矿物反应生成硅铝酸盐熔融包裹在煤粉外壁,阻碍煤粉进一步反应,延长反应时间。CaO由于提供高熔点晶相和竞争与![]() 反应的双重原因对于成灰量影响不显著,NaOH因为增大煤灰气化反应导致成灰量降低,Fe2O3捕捉低熔点共晶体导致成灰量升高。

反应的双重原因对于成灰量影响不显著,NaOH因为增大煤灰气化反应导致成灰量降低,Fe2O3捕捉低熔点共晶体导致成灰量升高。

2)煤粉中Na、Ca、Fe含量不同导致煤灰的晶相特征不同。煤粉中Ca含量较高时,富氧情况下低氧导致煤灰衍射种类复杂,高氧导致以钙硅铝酸盐和莫来石为主的集中晶相出现;Fe含量较高时,富氧情况下随着氧气浓度增大,Fe化合物从氧化物向铁硅铝酸盐转化。Na含量较高时,煤灰晶相图谱发生较大变化,主要以霞石为主,富氧情况下随着氧气浓度增加,硅酸钠盐晶体生成,衍射峰值增大。

3)Fe、Na元素都会显著降低灰熔融温度;由于硬石膏分解会破坏石英晶体结构,Ca会显著降低灰的软化温度、半球温度和流动温度,对于煤灰变形温度影响不显著。富氧情况下不同气氛对于煤灰的特征温度影响不明显,但氧气浓度升高,高Ca煤灰熔融温度升高;高Na煤灰在OXY30左右得到最高灰熔融温度的特征趋势。

4)随温度升高,富氧情况下特征元素的赋存形式不同。高Ca煤灰低温Ca化合物以硬石膏、生石灰为主,高温下Ca形成复合氧化物或酸式盐,最终形成以钙长石为主的硅铝酸钙盐。高Fe煤灰低温Fe主要以Fe2O3、Fe-Na盐存在,高温下Fe生成顽火辉石、磁铁矿、钙铁硅氧化物等。高Na煤灰熔融温度较低,低于800 ℃下Na的主要赋存形式为Na的硅酸、硫酸、碳酸盐。温度升高,Na形成霞石,导致其含量升高,在1 100 ℃左右形成以霞石和硅铝酸钠为主的稳定相。

[1] 郑楚光,赵永椿,郭欣. 中国富氧燃烧技术研发进展 [J]. 中国电机工程学报,2014,34(23):3856-3864.

ZHENG Chuguang ,ZHAO Yongchun ,GUO Xin . Research and development of oxy-fuel combustion in China[J]. Proceedings of the CSEE,2014,34(23):3856-3864.

[2] KIGA T,TAKANO S,KIMURA N,et al. Characteristics of pulverized-coal combustion in the system of oxygen/recycled flue gas combustion [J]. Energy Conversion and Management,1997,38(S1):29-34.

[3] WANG X,XU Z,WEI B,et al. The ash deposition mechanism in boilers burning Zhundong coal with high contents of sodium and calcium:A study from ash evaporating to condensing [J]. Applied Thermal Engineering,2015,80:150-159.

[4] LIU D,LI W,LI S,et al. Transformation characteristics of sodium,chlorine and sulfur of Zhundong coal during O2/CO2 combustion in circulating fluidized bed [J]. Energy,2019,185:254-261.

[5] WU H,ZHANG Y,CHEN W,et al. Experimental research on the characteristics of ash in oxy-fuel combustion [J]. Fuel,2020,263:116799.

[6] CHEN J,YAO H,ZHANG L. A study on the calcination and sulphation behaviour of limestone during oxy-fuel combustion [J]. Fuel,2012,102:386-395.

[7] 汪应红,王群英,付晓恒. 低阶煤O2/CO2气氛下燃烧生成颗粒物的特性[J]. 中国电机工程学报,2012,32(29):52-58.

WANG Yinghong,WANG Qunying,FU Xiaoheng. Fine particles formation during O2/CO2 combustion of low-rank coal[J]. Proceedings of the CSEE,2012,32(29):52-58.

[8] SHENG C,LIN J,LI Y,et al. Transformation behaviors of excluded pyrite during O2/CO2 combustion of pulverized coal [J]. Asia-Pacific Journal of Chemical Engineering,2010,5(2):304-309.

[9] SURIYAWONG A,GAMBLE M,LEE M H,et al. Submicrometer particle formation and mercury speciation under O2-CO2 coal combustion [J]. Energy & Fuels,2006,20(6):2357-2363

[10] JIA Y,LIGHTY J S. Ash particulate formation from pulverized coal under oxy-fuel combustion conditions [J]. Environmental Science Technology,2012,46(9):5214-5221.

[11] RUAN R,TAN H,WANG X,et al. Characteristic of particulate matter from combustion of Zhundong lignite:A comparison between air and oxy-fuel atmospheres [J]. Energy & Fuels,2019,33:12260-12269.

[12] 屈成锐,赵长遂,周骛,等. O2/CO2气氛下煤种对燃煤PM2.5形成的影响[J]. 中国电机工程学报,2011,31(2):22-26.

QU Chengrui ,ZHAO Changsui ,ZHOU Wu ,et al. Effect of coal type on PM2.5 formation in O2/CO2 atmosphere[J]. Proceedings of the CSEE,2011,31(2):22-26.

[13] HAO Z,WANG J,ZHOU B.Effect of five different additives on the sintering behavior of coal ash rich in sodium under oxy-fuel combustion atmosphere [J]. Energy & Fuels,2015,29(9):5519-5533.

[14] ZHOU B,ZHOU H,WANG J,et al. Effect of temperature on the sintering behavior of Zhundong coal ash in oxy-fuel combustion atmosphere [J]. Fuel,2015,150:526-537.

[15] WU J,YU D,LIU F,et al. Impact of oxy-fuel combustion on ash properties and sintering strength development[J]. Energy & Fuels,2018,32(4):4315-4322.

[16] 应芝,郑晓园,崔国民. 基于O2/CO2气氛的煤粉燃烧性能研究[J]. 动力工程学报,2019,39(1):7-12,32.

YING Zhi,ZHENG Xiaoyuan,CUI Guoming. Analyssis on the combustion characteristics of plus coal under O2/CO2 atmosphere[J]. Journal of Power Engineering,2019,39(1):7-12,32.

[17] 张晓羽,张海霞,那永洁. 准东煤成灰过程中钠的迁移特性及形态变化 [J]. 洁净煤技术,2015,21(2):45-50.

ZHANG Xiaoyu,ZHANG Haixia,NA Yongjie. Migration characteristics and morphological changes of sodium during ashing process of Zhundong coal[J]. Clean Coal Technology,2015,21(2):45-50.

[18] YU D ,ZHAO L ,ZHANG Z ,et al. Iron transformation and ash fusibility during coal combustion in air and O2/CO2 medium[J]. Energy & Fuels,2012,2:3150-3155.

[19] 杨少波,宋国良,宋维健,等.不同反应气氛下准东高钠煤中钠的迁移转化与积灰特性[J].燃料化学学报,2016,44(9):1051-1058.

YANG Shaobo,SONG Guoliang,SONG Weijian,et al. Transformation and deposition characteristics of sodium in Zhundong high sodium coal under different reaction atmospheres[J]. Journal of Fuel Chemistry and Technology,2016,44(9):1051-1058.

Influence of characteristic elements in coal on ash formation characteristics of pulverized coal under high temperature oxy-fuel combustion

移动阅读

LIU Zhuang,WU Xiaofeng,FAN Weidong,et al.Influence of characteristic elements in coal on ash formation characteristics of pulverized coal under high temperature oxy-fuel combustion[J].Clean Coal Technology,2021,27(1):272-280.