高掺混比例下不同生物质与煤粉混燃试验

0 引 言

化石燃料燃烧产生大量CO2,改善传统化石燃料利用及研发新型能源成为我国能源发展的重要方向[1-2]。《关于促进生物质能供热发展的指导意见》(发改能源[2017]2123号)明确提出:生物质能供热绿色低碳、经济环保,是重要的清洁供热方式[3]。我国每年农作物秸秆及农产品加工生物等总量产生热值约等于6亿t标准煤,生物质含量丰富但年利用率不足5%[4]。生物质作为唯一可储存的可再生能源,不仅来源广泛、季节性储量丰富[5],同时具有挥发分高(60%~90%)、热解温度低(250~350 ℃)、多孔且有韧性,易着火[6]优点;且可在一个生命周期内实现CO2零排放,燃烧后SO2、NOx等污染物排放低[7-9]。但其能量密度低、水分高,将生物质高比例掺混入煤粉中,可有效解决生物质利用率低和能量密度低等问题,显著改善煤粉燃烧特性,减少污染物和温室气体排放[10-12],缓解能源紧缺,提高环境效益和经济效益,是一种新型能源利用技术[13]。

研究不同燃料混燃特性的常见试验手段为热重分析法,可分析不同因素下混合燃料的综合燃烧特性和动力学特性,预测燃烧行为等[14-16]。掺混比例是影响混合燃料物理化学特性的重要因素[17]。张媛等[18]发现随小麦秸秆在烟煤中掺混比例增加,活化能显著降低。罗良飞等[19]研究在不同掺混比例下(0∶10、3∶17、3∶7、5∶11和10∶0)印尼煤与松木屑的燃烧特性,煤粉中掺混松木屑后着火温度增大,燃尽温度减小,综合燃烧特性指数降低;随掺混比例增加,生物质活化能减小并在3∶17最小。EDWARD等[20]、LUO等[21]研究表明着火温度和燃尽温度随生物质掺混比例的增大均降低。何红亮[22]发现随生物质白松锯末含量增大,混合燃料综合燃烧特性指数逐渐增大,燃尽温度逐渐降低,而着火温度变化较小。张萌[23]通过热重试验研究了不同低掺混比例(3∶7、2∶8和1∶9)下,玉米秸秆、高粱秸秆、大豆秸秆、苹果树枝、地瓜秧等5种生物质和低挥发分煤粉的混燃特性,表明掺混生物质可促进煤粉燃烧,降低着火温度,增加燃尽程度,改善燃烧特性。随生物质掺混比例增大,混合燃料活化能逐渐降低,可燃特性指数、着火特性指数和综合燃烧特性指数逐渐增大。吕媛等[24]发现麦秆在烟煤中掺混比例由0增至1∶3时,活化能由1 000 kJ/mol急剧降至6 00 kJ/mol,掺混比例继续升高,活化能下降趋势变缓。赵亚斌等[25]利用热重对葵花秸秆、玉米秸秆和难燃的煤矸石混燃特性进行试验,表明掺混比2∶8时,混合燃料活化能明显降低,相同比例下葵花秸秆对降低混合燃烧活化能的作用大于玉米秸秆。

综上可知,煤粉和生物质混燃着火特性的研究多针对单一品种生物质在低掺混比例(生物质/煤粉质量比小于5∶5)工况,国内常见生物质如棉花、玉米秸秆、稻杆、玉米芯和杨木屑等高比例(大于5∶5)掺混入煤粉中具有很高的经济效益和环境效益,但缺乏全面认识和深入研究。笔者采用热重分析技术,分别研究了5种生物质与煤粉在高掺混比例下的综合燃烧特性和动力学特性,分析生物质种类及掺混比例对混合样品的热失重特性、特征温度、反应动力学和燃烧特性指数等影响,为煤粉生物质混燃技术的开发提供数据支撑和理论基础。

1 试 验

1.1 试验装置

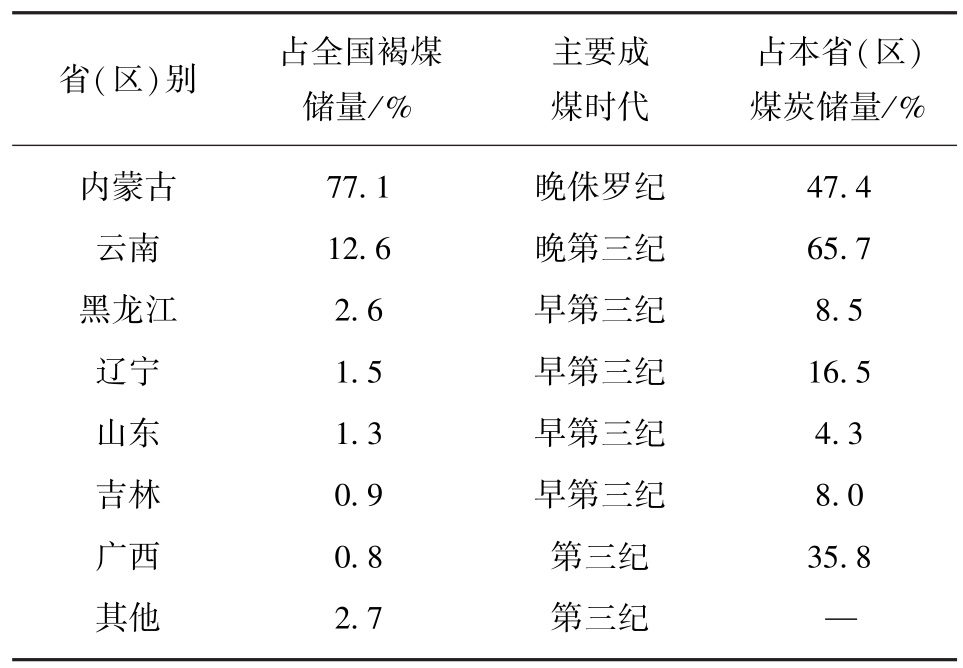

试验研究神府烟煤粉和棉花、玉米秸秆、稻杆、玉米芯、杨木屑等5种生物质,工业分析和元素分析见表1,生物质挥发分超60%,而烟煤挥发分低于30%,主要成分为固定碳。生物质颗粒烘干后放入研磨机进行破碎和研磨,过筛制成粒径小于0.45 mm样品,置于105 ℃烘箱干燥至恒重。冷却后分别将5种生物质与煤粉按0∶10、5∶5、6∶4、7∶3、8∶2、10∶0的质量比均匀混合,共计26种工况。

表1 煤和生物质的元素分析和工业分析

Table 1 Ultimate and proximate analysis of coal and biomass

采用综合热分析仪(德国NETZSCH STA449F1/F3)对煤粉、生物质及混合样品进行燃烧试验。试验中,样品平铺于煅烧好的氧化铝坩埚中,单次样品量为(13±0.5)mg。设定热重反应气氛为空气(N2和O2体积分数比为79∶21),总流量为50 mL/min;保护气为N2,流量为20 mL/min。升温程序由初始温度40 ℃升至800 ℃,加热速率为20 ℃/min。反应过程为程序升温,升温速率为20 ℃/min。首次测试时放入空坩埚记录试验所需条件的基线。每次试验均重复3~5次消除系统误差,保证数据的准确性和重复性。

1.2 试验方法

对生物质、煤粉及其混合物的燃烧特性和动力学特性进行分析,主要考察指标如下:

1)TG-DTG曲线、着火温度Ti、燃尽温度Th。热重分析所得TG曲线表示样品质量随温度变化的规律,DTG曲线表示随温度改变样品失重速率的瞬时变化规律,反映某时刻样品失重的剧烈程度。DTG曲线高峰点处失重速率最大,该点对应的数值越大,燃烧温度越小,表明样品燃烧性能越好。

Ti通过TG-DTG外推法确定,表征样品着火特性,数值越小表明着火越容易。Th为样品失重占总失重98%时对应的温度,表示燃烧后期样品不再发生质量变化时的起始温度,数值越小说明可在较低温度下完全燃烧。

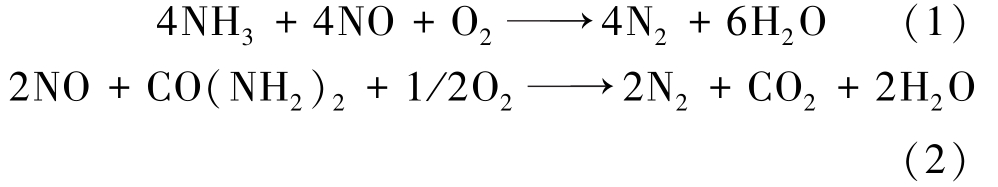

2)活化能E、燃尽特性指数Cb、综合燃烧特性指数S。① 活化能:燃烧过程中燃料发生的化学动力学称为燃烧动力学,用于化学反应速率的定量研究,并利用反应机理解释燃烧的动力学过程[26]。定义燃料可燃物分子从常态转化为活跃状态所需能量为活化能,是表述燃料反应动力学的主要参数,直观反映着火难易程度,充分解释燃烧反应。活化能越小,燃料分子的反应活性越高,燃料越易燃。选择典型的非等温动力学方法——Coats-Redfern方法[27]求解混合样品燃烧的活化能,该方法可较好处理恒定升温速率下的反应动力学特性。公式如下:

(1)

其中,x为任意时刻样品的失重转化率,表达式为x=(m0-m)/(m0-m∞)×100%,m为样品质量,m0和m∞分别为反应开始和终止状态的样品质量;n为反应级数;T为热力学温度,K;A为指前因子,min-1;β为升温速率,K/min;R为气体常数,8.314 J/(mol·K);E为反应活化能,J/mol。

由于大多数反应的活化能E很大,故2RT/E可近似为0。式(1)中参数由试验数据通过多元回归分析确定,通过对比表观反应活化能判断燃料燃烧特性的变化情况。

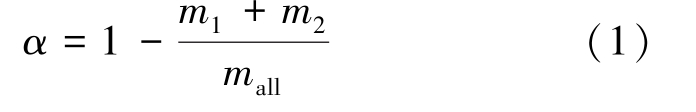

② 燃尽特性指数:为评价各混合样品的燃尽性能,分析了燃尽特性指数Cb:

Cb=f1f2/τ0。

(2)

其中,f1为初始燃尽率,表示将TG曲线上着火点对应的样品失重质量与样品中可燃质含量的比值;f2为后期燃尽率,表示总燃尽率f与初始燃尽率f1的差值;τ0为燃尽时间,表示样品燃烧失重从开始到燃烧失重占总失重的98%时所需时间,min。

总燃尽率f定义为τ0时刻所对应的样品失重质量与样品中可燃质含量的比值。f1反映了挥发分相对含量对样品着火特性的影响,f1越大,样品可燃性越好;f2反映混合样品中碳的燃尽性能,与含碳量、碳的存在形态等有关;Cb(min)反映了燃料燃尽特性,数值越小燃尽特性越差。

③ 综合燃烧特性指数S可全面评价燃料的燃烧状况,综合反映着火和燃尽特性,数值越小综合燃烧特性越差。

(3)

式中,(dm/dt)max和(dm/dt)m分别为最大和平均失重速率,mg/min。

2 结果与讨论

2.1 热失重特性分析

5种生物质和煤粉在不同掺混比例下的TG和DTG曲线如图1所示。

图1 不同掺混比例的5种生物质与煤粉掺混的TG和DTG曲线

Fig.1 TG and DTG curves of five biomass mixed with pulverized coal at different ratios

对于单一煤粉燃烧,大致分为2阶段:失水阶段及可燃物燃烧阶段,对应的TG曲线有1个失重台阶,DTG曲线表现为单峰。失水阶段的温度为40~250 ℃,失水量约占3%。可燃物燃烧阶段的温度为350~500 ℃,该阶段失重质量约占97%,对应TG曲线上明显的失重阶段。这是由于煤粉挥发分少,分解温度较高,挥发分的析出燃烧和固定碳燃烧过程重叠。而单一生物质的燃烧过程分为3个阶段:失水阶段、挥发分燃烧阶段及固定碳燃烧阶段,TG曲线有2个失重台阶,对应DTG曲线为双峰。失水阶段的温度为:玉米秸秆0~200 ℃、稻杆0~220 ℃、玉米芯0~220 ℃、棉花0~220 ℃、杨木屑0~250 ℃,以玉米秸秆为例,失水量占总失重质量分数的6.1%,与工业分析的水分一致。挥发分燃烧阶段的温度分别为:玉米芯为220~330℃、玉米秸秆为200~320 ℃、稻杆为220~320 ℃、棉花为220~330 ℃、杨木屑为250~340 ℃,该阶段对应TG曲线上第1个失重台阶。固定碳燃烧阶段的温度分别为:玉米秸秆320~500 ℃、玉米芯330~500 ℃、稻杆320~480 ℃、棉花330~490 ℃、杨木屑340~500 ℃,该阶段对应TG曲线上第2个失重台阶。以玉米秸秆为例,以上2个阶段的失重质量分数分别为89.0% 和4.9%,前者高于工业分析挥发分所占比例,后者小于固定碳所占比例,说明第2阶段中存在固定碳燃烧,较低温度下大量挥发分促进固定碳着火。由于生物质挥发分含量大于固定碳,故前者燃烧阶段的失重台阶比后者大,其中杨木屑差值最大,玉米秸秆和稻杆差值最小,与表1工业分析相符。当失重速率趋近0时为燃尽阶段,剩余固体残留物基本为不能分解和燃烧的灰分。

煤粉与生物质混燃后,失重曲线表现为与单一生物质燃烧相同的3个阶段:失水阶段、挥发分燃烧阶段、固定碳燃烧阶段。相较单一生物质,混合样品挥发分燃烧阶段失重峰减小而固定碳燃烧阶段增大,这是由于挥发分相对减少而焦炭相对增加。相较单一煤粉,混合样品的TG曲线和DTG曲线提前出现下降的拐点,且提前进入燃尽阶段,燃烧进程前移并加快,故混合样品增加的挥发分可促进前期着火,提高燃烧速率,且有效改善反应活性。

此外,生物质种类、掺混比例均对混合样品的失重曲线产生不同影响。掺混比例越大,最大失重速率越小,燃烧分段越明显,煤粉燃烧更稳定,燃尽率增大。不同掺混比例的混合样品的失重曲线变化不同,变化幅度从大到小依次为玉米秸秆、玉米芯、稻杆、棉花和杨木屑,其中杨木屑和煤混合后失重特性更接近单一杨木屑。同时,燃尽性能也随掺混比例的变化而改变,相较于其他比例,玉米秸秆和稻杆8∶2,玉米芯7∶3,棉花7∶3,杨木屑5∶5时,最终燃尽后质量最大,燃尽性能最差。

2.2 特征温度分析

图2为5种生物质和煤粉在不同掺混比例下的着火温度和燃尽温度。相较煤粉,5种单一生物质的着火温度明显较低,其中煤粉、杨木屑、棉花、玉米秸秆分别为375、292、272、269 ℃,玉米芯和稻杆为261 ℃。这是由于生物质的挥发分高于煤粉,温度较低时即开始燃烧。同时,5种单一生物质的燃尽温度也明显低于煤粉,其中煤粉、玉米秸秆、杨木屑、稻杆、玉米芯、棉花分别为519、462、451、434、430、421 ℃,说明生物质可在较低温度下燃尽,稳燃效果好。

图2 不同掺混比例的各种生物质与煤粉混燃的着火温度和燃尽温度

Fig.2 Initial temperature and burn-out temperature of different biomass mixed with pulverized coal at different ratios

相较煤粉,混合样品的着火温度明显下降约100 ℃,更接近单一生物质着火温度。这是由于高挥发分的生物质在燃烧初期析出大量挥发分并燃烧释热,促进煤粉着火,使燃点向低温区偏移。另外,相较煤粉,混合样品的燃尽温度约下降40 ℃,证明加入生物质可加快煤粉燃烧进程,改善煤粉的燃烧情况。这是因为生物质在燃烧初期释放热量,使焦炭表面孔隙率增大,与氧气的接触面积增加,进而使煤粉燃烧更充分。

此外,不同种类生物质随掺混比例的增加,其着火温度呈不同变化规律。杨木屑逐渐增大,在8∶2 时达到最大;玉米秸秆、稻杆和棉花先减小后增大,且均在7∶3时达到最小;而玉米芯则呈逐渐减小的趋势。这是生物质的促进和抑制2种作用相互竞争,最终决定混合样品的燃烧特性[28]。其中,促进作用是指生物质由于挥发分高先燃烧,释放的热量使得局部温度和焦炭表面孔隙率增大,从而促进煤粉着火;抑制作用表现为生物质优先燃烧消耗了大量氧气,使局部氧量减小,不利于煤粉着火。二者的协同作用使混合样品在不同掺混比例下的着火温度不同。具体表现为:对于杨木屑,掺混后抑制作用大于促进作用,且随掺混比例的增大二者之差增大,导致着火温度增大;对于玉米秸秆、稻杆和棉花,当掺混比例低于7∶3时,抑制作用小于促进作用,且随掺混比例的增大二者之差减小,故着火温度减小,并在7∶3时达到最小,当高于7∶3时,抑制作用大于促进作用,着火温度增大;对于玉米芯,掺混后抑制作用小于促进作用,且随掺混比例的增大二者之差减小,故着火温度减小。此外,混合样品的燃尽温度随掺混比例的增加,整体呈下降趋势,降幅由大到小依次为棉花、玉米芯、稻杆、杨木屑和玉米秸秆。

2.3 反应动力学分析

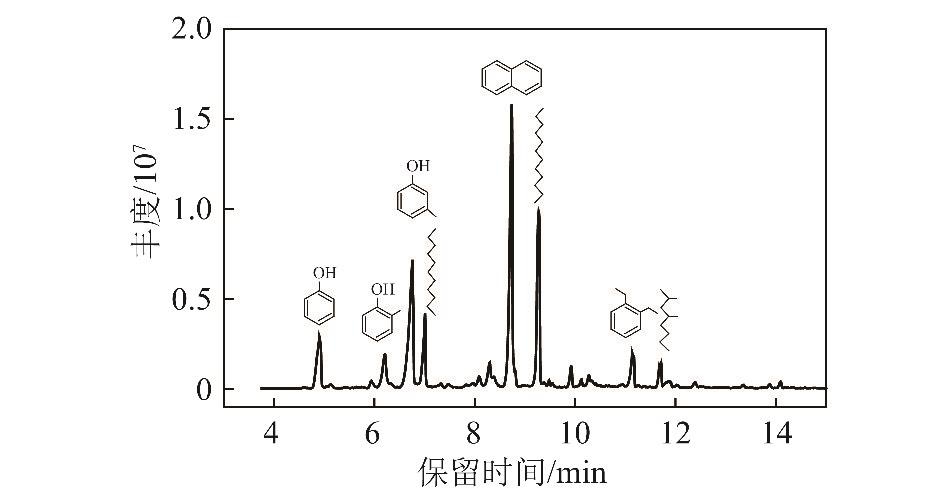

图3为不同掺混比例下不同种类生物质与煤粉掺混的活化能。对5种单一生物质、煤及混合样品在其相应的主反应区域内进行动力学拟合分析,选取线性相关系数最优的模型来反映其燃烧机理,通过计算,生物质和混合样品的第1反应阶段和第2反应阶段均采用二维扩散模型描述,即式(1)反应级数为2时相关系数均非常接近1,证明活化能和指前因子的线性相关性较好,二者间存在动力学补偿效应。

图3 不同掺混比例的不同生物质与煤粉掺混的活化能

Fig.3 Activation energy of different biomass mixed with pulverized coal at different ratios

单一煤粉的活化能最大,为183 kJ/mol。单一生物质的活化能均小于单一煤粉,第1阶段由大到小依次为稻杆、杨木屑、玉米秸秆、棉花和玉米芯,第2阶段由大到小依次为杨木屑、棉花、玉米芯、稻杆和玉米秸秆。表明生物质燃烧所需的能量壁垒低于煤粉,活化能越小,燃烧性能越好。

随掺混比例增大,2个阶段5种生物质混合样品活化能的变化规律不同。第1阶段,对于玉米秸秆、棉花和玉米芯,混合样品的活化能高于单一生物质的活化能,且低于煤粉的活化能,说明生物质的加入降低了燃烧活化能,改善了煤粉的着火特性,提高了燃烧性能。对于稻杆和杨木屑,混合样品的活化能低于单一生物质和煤粉的活化能,说明在该阶段生物质的促进作用很强,生物质的加入使混合样品的挥发分增多,活化分子数量增加,活化分子间的碰撞加剧,反应速率加快,进而促进着火。该阶段随掺混比例的增大,棉花和杨木屑的活化能先增大后减小,在7∶3时达到最大,8∶2时最小;玉米芯和稻杆的活化能逐渐减小,在5∶5时最大,8∶2时最小;玉米秸秆的活化能先减小后增大,在7∶3达到最大,6∶4时最小。第2阶段,对于玉米秸秆和杨木屑,混合样品的活化能低于煤粉的活化能,且高于单一生物质的活化能。对于稻杆、玉米芯和棉花,绝大部分混合样品的活化能处于煤粉和单一生物质之间,但稻杆在7∶3时,玉米芯和棉花在8∶2时活化能均小于对应的单一生物质。该阶段随掺混比例的增大,玉米芯、杨木屑和棉花的活化能逐渐减小,在5∶5时最大,8∶2时最小;玉米秸秆和稻杆的活化能先减小后增大,其中玉米秸秆在5∶5时最大,6∶4时最小,稻杆在5∶5时最大,7∶3时最小。

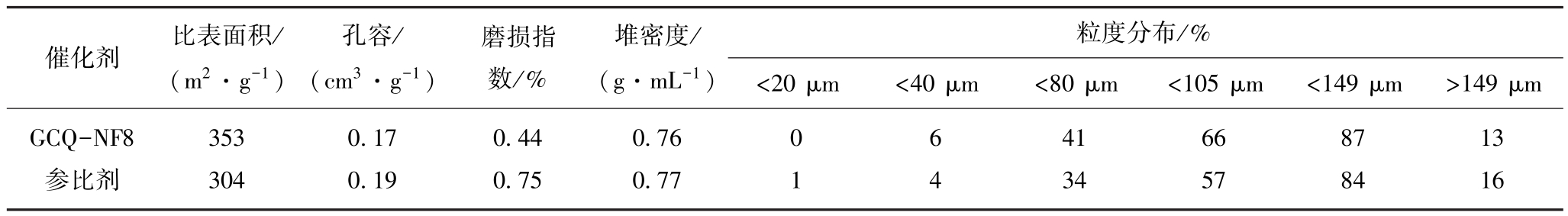

2.4 燃尽特性指数分析

图4为5种生物质在不同掺混比例下的燃尽特性指数。可知单一生物质的燃尽特性指数均大于煤粉,由大到小分别为稻杆、玉米秸秆、玉米芯、杨木屑和棉花,其值分别约为煤粉的2.2倍、1.9倍、1.8倍、1.7倍和1.3倍。可见生物质的燃尽性能均优于煤粉,稻杆最佳。

图4 不同掺混比例的不同生物质与煤粉掺混的燃尽特性指数

Fig.4 Burnout characteristics index of different biomass mixed with pulverized coal at different ratios

随掺混比例增大,5种生物质混合样品的燃尽特性指数呈不同规律。当掺混比例为8∶2时,生物质的加入均对煤粉的燃尽产生促进作用,作用从大到小依次为玉米秸秆、杨木屑、玉米芯、棉花和稻杆。其中,加入玉米秸秆、杨木屑和棉花的混合样品的燃尽性能甚至大于对应的单一生物质。当掺混比例为7∶3时,杨木屑、玉米秸秆、玉米芯和稻杆的加入对煤粉的燃尽产生促进作用,且作用依次减弱,而棉花则对煤粉的燃尽产生抑制作用。当掺混比例为6∶4时,玉米芯、稻杆、杨木屑和玉米秸秆的加入同样对煤粉的燃尽产生促进作用,且依次减弱,而棉花的加入产生抑制作用。当掺混比例为5∶5时,玉米秸秆和稻杆的加入对煤粉燃尽产生的促进作用依次减弱,而杨木屑、玉米芯和棉花的加入则产生抑制作用,且作用依次加强。研究表明,高掺混比例下,棉花的加入对煤粉的燃尽产生抑制作用,且7∶3时抑制作用最强;此外,玉米秸秆、稻杆、玉米芯、杨木屑分别在8∶2、6∶4、6∶4和8∶2时促进作用最强。

2.5 综合燃烧特性指数分析

图5为5种生物质在不同掺混比例下的综合燃烧特性指数。可知单一生物质的燃烧特性指数远大于煤粉,燃烧活性远大于煤粉。燃烧特性指数由大到小分别为玉米芯、棉花、玉米秸秆、稻杆和杨木屑,其值分别约为煤粉的10.0倍、7.7倍、7.0倍、6.5倍和6.2 倍。

图5 不同掺混比例的不同生物质与煤粉掺混的综合燃烧特性指数

Fig.5 Combustion characteristics indexes of different biomass mixed with pulverized coal at different ratios

随掺混比例的增大,5种生物质的综合燃烧特性指数呈现不同的规律。其中随掺混比例增大,玉米芯混合样品的综合燃烧特性指数的变化幅度最大,呈上升趋势并在8∶2时达到最大;在6∶4和7∶3 时综合燃烧特性指数几乎相同,可见以上2种掺混比例对燃烧性能的影响相同。此外,随掺混比例增大,杨木屑混合样品呈先降低后上升的趋势,变化幅度最小,可见对于杨木屑4种掺混比例对燃烧特性的影响几乎相同。稻杆和玉米秸秆混合样品的变化趋势相同,均在7∶3时达到最大值,且玉米秸秆在7∶3和8∶2时几乎相同。棉花混合样品在8∶2 时达到最大值。以上数据表明,小范围改变掺混比例时燃烧特性指数几乎无变化。这可能是由于影响燃烧特性指数的因素综合作用,影响因素包括混合样品的特征温度、活性、着火猛烈程度、主要燃烧过程的反应速率、燃尽特性以及生物质的促进和抑制双重作用等,使不同掺混比例的混合样品出现以上现象。综合燃烧特性指数能更全面反映燃烧过程的特性,应用价值更好。

3 结 论

1)混合样品的失重曲线表现为失水、挥发分燃烧、固定碳燃烧3阶段。随掺混比例增加,燃烧分段越明显,最大失重速率在第1阶段变小且在第2阶段变大,燃烧进程提前。掺混比例对其影响变化从大到小依次为玉米秸秆、玉米芯、稻杆、棉花和杨木屑。

2)混合样品的着火温度和燃尽温度分别比煤粉下降约100和40 ℃,在协同作用下,随掺混比例的增加,杨木屑着火温度逐渐增大,8∶2时最大;玉米秸秆、稻杆和棉花先减小后增大,7∶3时最小;玉米芯逐渐减小。燃尽温度均呈下降趋势,降幅由大到小依次为棉花、玉米芯、稻杆、杨木屑和玉米秸秆。

3)单一生物质活化能均小于煤粉,第1阶段由大到小依次为稻杆、杨木屑、玉米秸秆、棉花和玉米芯,第2阶段由大到小分别为杨木屑、棉花、玉米芯、稻杆和玉米秸秆。

4)不同阶段活化能随掺混比例增大而不同,第1阶段棉花和杨木屑先增大后减小,7∶3时最大,8∶2时最小;玉米芯和稻杆逐渐减小,5∶5时最大,8∶2时最小;玉米秸秆先减小后增大,7∶3时最大,6∶4时最小。第2阶段玉米芯、杨木屑和棉花逐渐减小,5∶5时最大,8∶2时最小;玉米秸秆和稻杆先减小后增大,玉米秸秆在5∶5时最大,6∶4时最小,稻杆在5∶5时最大,7∶3时最小。

5)燃尽特性指数变化规律不同,棉花对煤粉的燃尽产生抑制作用,且7∶3时抑制作用最强,玉米秸秆、稻杆、玉米芯、杨木屑分别在8∶2、6∶4、6∶4和8∶2时促进作用最强。

6)单一生物质的综合燃烧特性指数由大到小分别为玉米芯、棉花、玉米秸秆、稻杆和杨木屑,约为煤粉的10.0倍、7.7倍、7.0倍、6.5倍和6.2倍。混合样品中,玉米芯和棉花在8∶2时、稻杆和玉米秸秆在7∶3时最大,小范围改变掺混比例,燃烧特性指数几乎无变化。

[1] 王伟光,郑国光.气候变化绿皮书:应对气候变化报告[M].北京:社会科学文献出版社,2013.

[2] 国家能源局.国家能源局关于印发《生物质能发展“十三五”规划》的通知[EB/OL].[2016-10-28](2021-01-25)http://www.gov.cn/xinwen/2016-12/05/content_5143612.htm.

National Energy Administration.National Energy Administration′s Notice on Issuing the "Thirteenth Five-Year Plan" for Biomass Energy Development [EB / OL].[2016-10-28](2021-01-25).http://www.gov.cn/xinwen/2016-12/05/content_5143612.htm.

[3] 何选明,曾宪灿,张杜,等.高炉喷吹新材料的研究进展[J].燃料与化工,2015,46(2):12-18.

HE Xuanming,ZENG Xiancan,ZHANG Du,et al.Development of new material for blast furnace blowing[J].Fuel &Chemical Processes,2015,46(2):12-18.

[4] 朱开伟,刘贞,吕指臣,等.中国主要农作物生物质能生态潜力及时空分析[J].中国农业科学,2015,48(21):4285-4301.

ZHU Kaiwei,LIU Zhen,LYU Zhichen,et al.The ecological development potential and time-space analysis of Chinese main agricultural crop biomass energy [J].Scientia Agricultura Sinica,2015,48(21):4285-4301.

[5] KRUCZEK H,RACZKAWROC AW P,TATAREK A.The effect of biomass on pollutant emission and burnout in co-combustion with coal [J].Combustion Science &Technology,2006,178(8):1511-1539.

AW P,TATAREK A.The effect of biomass on pollutant emission and burnout in co-combustion with coal [J].Combustion Science &Technology,2006,178(8):1511-1539.

[6] 张海清.生物质混煤燃烧及污染物排放特性研究[M].济南:山东大学,2007.

[7] WAN Houpeng,CHANG Yingshi,CHENG Wen,et al.Emissions during co-firing RDF-5 with bituminous coal,paper sludge and waste tires in a commercial circulating fluidized bed co-generation boiler [J].Fuel,2008,87:761-767.

[8] AGBOR E,ZHANG X,KUMAR A.A review of biomass co-firing in North Amercia[J].Renewable &Sustainable Energy Reviews,2014,40:930-943.

[9] ABREU P,CASACA C,COSTA M.Ash deposition during the co-firing of bituminous coal with pine sawdust and olive stones in a laboratory furnace[J].Fuel ,2010,89(12):4040-4048.

[11] 肖军,段普春,王华,等.生物质与煤共燃研究(II)燃烧性质分析[J].煤炭转化,2003,26(2):43-47.

XIAO Jun,DUAN Jingchun,WANG Hua,et al.Study on co-firing of biomass with coal part (II) analyse of their co-firing combustion performance[J].Coal Conversion,2003,26(2):43-47.

[12] 韩娟娟.600 MW煤粉/生物质富氧燃烧锅炉热力特性分析及模拟[M].北京:华北电力大学,2012.

[13] LI Y S,SPIEGEL M,SHIMADA S.Corrosion behaviour of various model alloys with NaCl-KCl coating[J].Mater Chemical Physics,2005,93:217-223.

[14] KASTANAKI D E,GRAMMELIS V P.Thermogravimetric studies of behavior of lignite-biomass blends during devolatilization [J].Fuel Processing Technology,2002,77:159-166.

[15] GIL M V,CASAL D,PEVIDA C,et al.Thermal behaviour and kinetics of coal/biomass blends during co-combustion [J].Bioresource Technology,2010,101:5601-5608.

[16] WANG Cuiping,WU Yajue,LIU Qing,et al.Analysis of the behaviour of pollutant gas emissions during wheat straw/coal cofiring by TG-FT-IR[J].Fuel Processing Technology,2011,92:1037-1041.

[17] KASTANAKI E,VAMVUKA D.A comparative reactivity and kinetic study on the combustion of coal-biomass char blends[J].Fuel,2006,85 (9):1186-1193.

[18] 张媛,张海亮,蒋雪冬,等.烟煤与生物质秸秆共气化反应动力学研究[J].西安交通大学学报,2011,45(8):123-128.

ZHANG Yuan,ZHANG Hailiang,JIANG Xuedong,et al.Reactivity and kinetics of bitumite and wheat straw blends during co-gasification[J].Journal of Xi′an Jiaotong University,2011,45(8):123-128.

[19] 罗良飞,李芳芹,张林建,等.煤种掺混生物质混烧的热重分析及动力学特性[J].科学技术与工程,2018,18(9):239-243.

LUO Liangfei,LI Fangqin,ZHANG Linjian,et al.Thermogravimetric analysis and kinetic characteristics of mixed biomass combustion in coal[J].Science Technology and Engineering,2018,18(9):239-243.

[20] EDWARD Lester,MEI Gong,ALAN Thompson.A method for source apportionment in biomass /coal blends using thermo-gravimetric analysis[J].Journal of Analytical and Applied Paralysis,2007,80(1):111-117.

[21] LUO S Y,XIAO B,et al.Experimental study on oxygen-enriched combustion of biomass micro fuel[J].Energy,2009,34(11):1880-1884.

[22] 何红亮.白音华褐煤半焦与生物质成型及其燃烧特性研究[M].大连:大连理工大学,2013.

[23] 张萌.生物质与低挥发分煤粉共燃特性的试验研究[M].济南:山东建筑大学,2016.

[24] 吕媛,牛艳青,雷雨,等.生物质与煤混燃灰熔融特性与动力学研究[J].工程热物理学报,2020,41(9):2285-2290.

LYU Yuan,NIU Yanqing,LEI Yu,et al.Ash fusion characteristics and kinetics analysis during biomass/coal co-firing[J].Journal of Engineering Thermophysics,2020,41(9):2285-2290.

[25] 赵亚斌,贾相如,杨国芳,等.生物质与煤矸石混烧特性及动力学特征[J].洁净煤技术,2020,26(1):161-165.

ZHAO Yabin,JIA Xiangru,YANG Guofang,et al.Combustion characteristics and kinetics during co-combustion of biomass and coal gangue[J].Clean Coal Technology,2020,26(1):161-165.

[26] 刘振海,陆立明,唐远旺.热分析简明教程[M].北京:科学出版社.2012.

[27] 陆立明.热分析应用基础[M].上海:东华大学出版社.2010.

[28] 马仑,汪涂维,方庆艳,等.混煤燃烧过程中的交互作用:机理实验研究与数值模拟[J].煤炭学报,2016,41(9):2340-2346.

MA Lun,WANG Tuwei,FANG Qingyan,et al.Interaction of blended-coal combustion process:Influence of coal blending method on combustion characteristics[J].Journal of China Coal Society,2016,41(9):2340-2346.

Experiment of co-combustion characteristics of different biomass and pulverized coal at high blending ratio

移动阅读

LI Meijun.Experiment of co-combustion characteristics of different biomass and pulverized coal at high blending ratio[J].Clean Coal Technology,2023,29(5):80-88.