以气化煤气为燃料的固体氧化物燃料电池热电联供系统设计

0 引 言

我国是世界上最大的煤炭生产和消费国,由于煤炭在我国一次能源中占比超60%,煤炭火力发电为主的能源格局在短期内无法撼动。但传统煤炭火力发电厂能量利用率低,发电过程伴随着温室气体和有害气体的排放[1]。因此煤炭的清洁利用迫在眉睫。煤炭气化是煤与水蒸气、氧气等气化剂在高温和常压或高压力工况下经化学反应转化为以CO、H2为主要成分的可燃气体的过程[2]。固体氧化物燃料电池(SOFC)是一种能量转化效率高、燃料适应性广、热电联产性强、不受卡诺循环限制的能量转换装置,能够将化学能直接转化为电能并实现CO2的近零排放[3]。净化后的煤炭气化气能够成为SOFC的理想燃料,并实现超70%能量利用率。

在碳中和,碳达峰的背景下,近年来煤炭洁净利用技术研究蓬勃发展,能实现CO2原位捕集与封存(Carbon Capture and Storage,CCS)的煤炭气化燃料电池发电技术(Integrated Gasification Fuel Cell,IGFC)被视为最具发展潜力的煤炭气化利用技术[4]。

目前IGFC系统在全球范围内尚未有成熟的大规模运用,大部分相关研究集中在模拟计算方面。董斌琦等[4]对即将开展的兆瓦级IGFC示范系统进行了模型搭建和分析,并与天然气燃料电池进行对比,发现由于IGFC系统中没有甲烷重整吸热反应,其发电过程中放热量显著增大,约为天然气的1.5倍,导致IGFC系统发电效率降低了10%左右。在提高IGFC系统效率方面,TAUFIQ等[5]研究了气体净化单元对系统的影响,研究表明在较低热值下,拟建的轻型IGFC装置可实现39.00%~46.35%的电效率。李萍萍等[6]参照美国能源部(DOE)报告中的百兆瓦级IGFC系统工艺流程,利用Aspen Plus软件构建该系统,通过参数分析发现提高系统操作压力和进料中甲烷含量可显著提高IGFC系统发电效率。并提出提高电堆气密性和电池耐压能力及开发高甲烷含量的煤炭气化技术可提高IGFC系统效率。许世森等[7]在Aspen Plus软件建立IGFC模型并对系统内相关参数进行分析,提出现有IGFC系统性能优化的重点在于提升电池的燃料利用率和电池阴极空气利用率。IGFC系统排出尾气中CO2浓度较高,PARK等[8]对比了带CO2原位捕集系统的IGFC系统和传统整体煤炭气化联合循环发电(Integrated Gasification Combined Cycle,IGCC)系统,发现IGFC系统中发电效率降低不明显,IGCC中发电效率大幅降低。

传统煤炭气化过程中需将温度降至230 ℃,而燃料电池入口燃料温度需在700 ℃以上,传统煤炭气化降温除灰脱硫过程造成了能量的浪费。因此,本文IGFC系统中在粗煤气净化模块采取静电除灰,冷却部分800 ℃脱硫等工艺[9],并采用加压移动床对煤炭进行气化增加合成气中甲烷含量,能极大提高系统能量利用效率。

1 系统设计

1.1 煤炭气化系统搭建

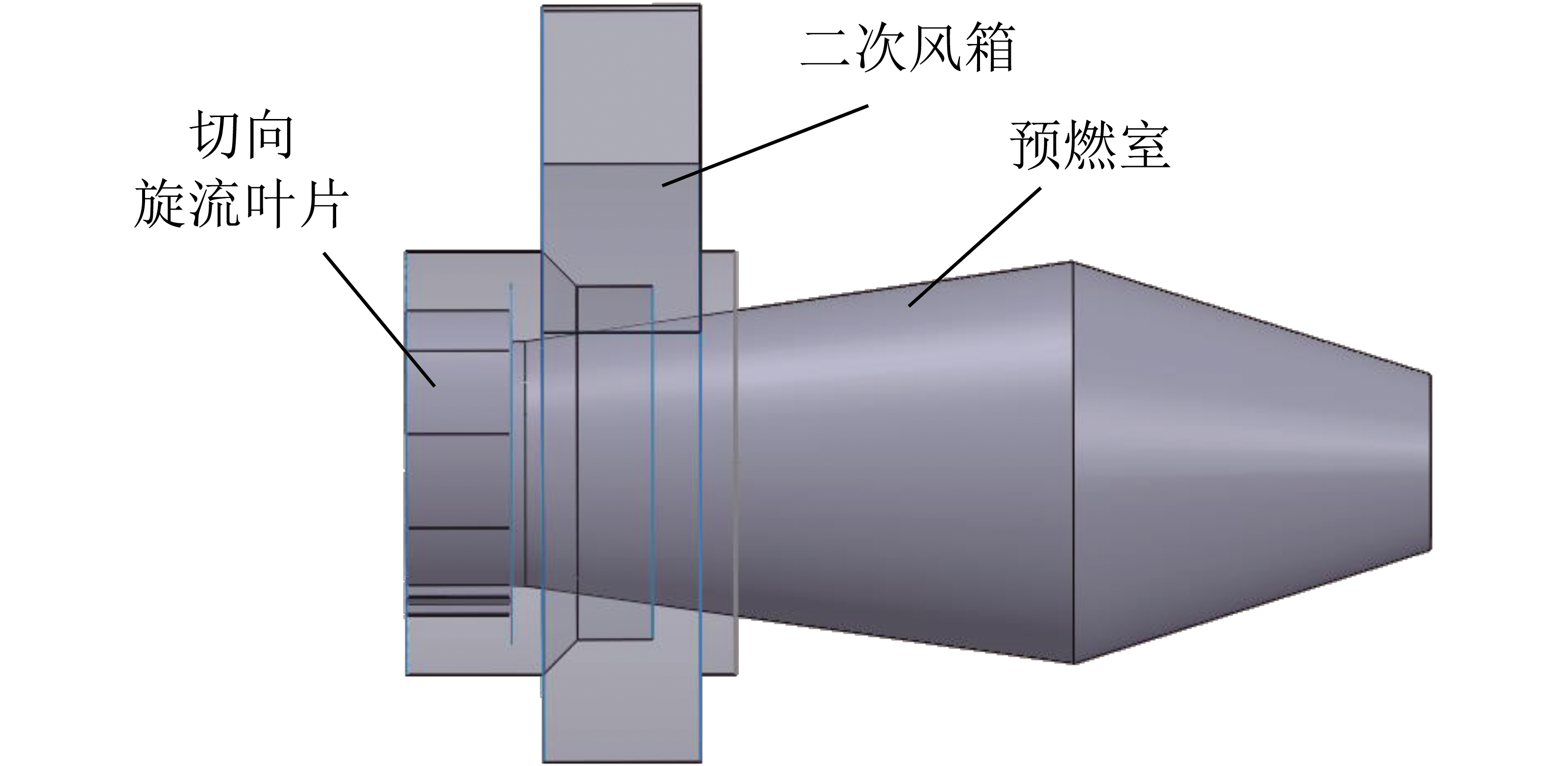

采用移动床加压气化煤炭,气化炉中主要由灰渣层、氧化层、还原层、甲烷层、干馏层、干燥层和气相反应空间构成,如图1所示,该加压气化相较于常压移动床新增1个甲烷层,是由于加压状态下反应有利于体积减少的方向,导致生成甲烷增多。气化器中,煤由上部通入,气化剂(氧气和水)由下部通入,灰渣层只与气化剂发生热量交换而不发生反应,灰渣以液态形式从下口排出。氧化层主要进行碳的燃烧反应,为反应整体提供热量。还原层中上行CO2、H2O与下行煤炭接触,发生碳还原反应生成CO与H2,反应所需热量由上行气流供应。随还原反应进行,上行气流温度下降,反应渐停。甲烷层甲烷由煤炭干馏和还原层CO2还原提供。干馏层中发生煤的热解反应生成半焦、甲烷及烃类气体,气相反应空间主要发生蒸汽重整和水气转换反应[10]。其内部发生的具体反应见表1。

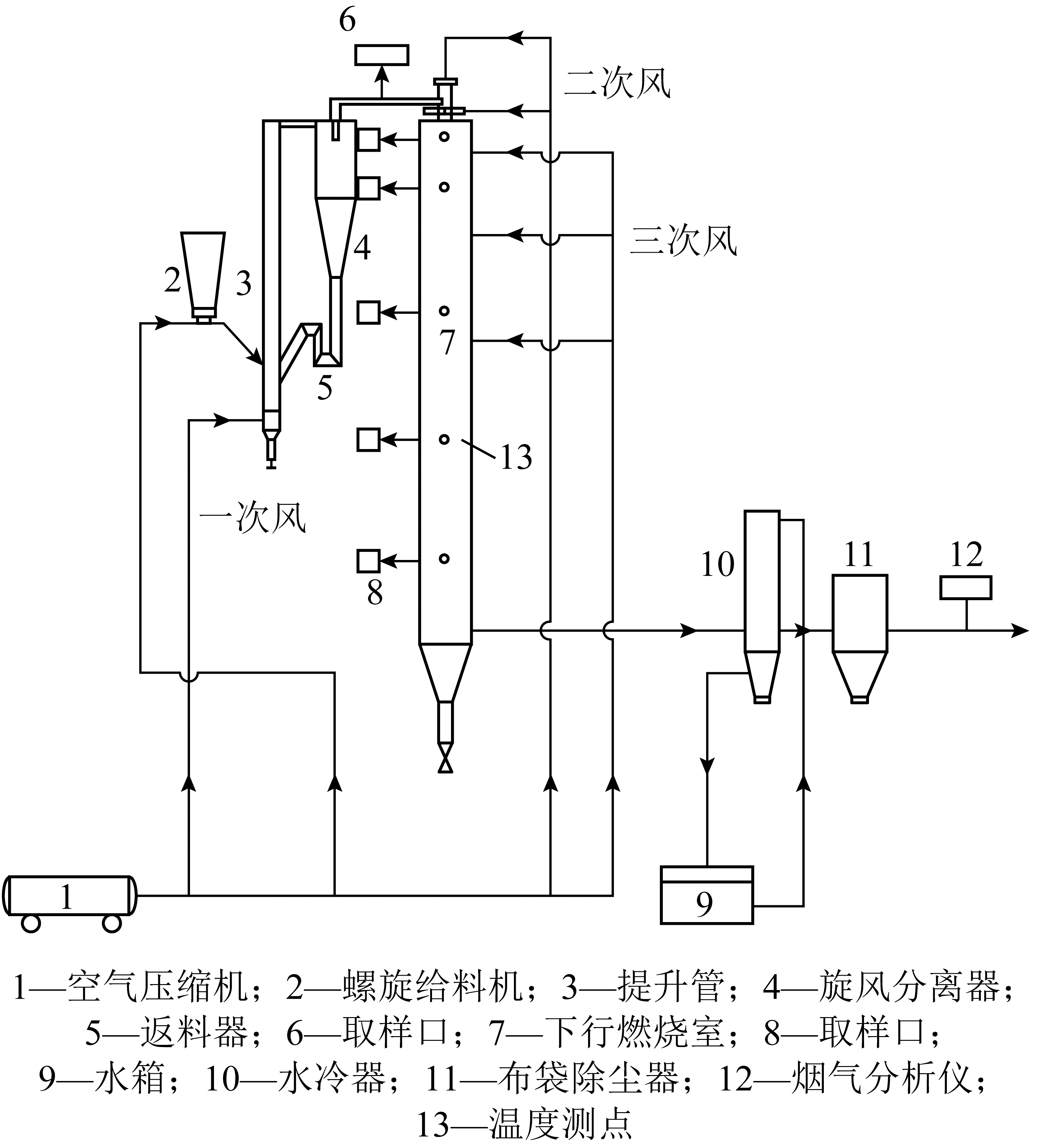

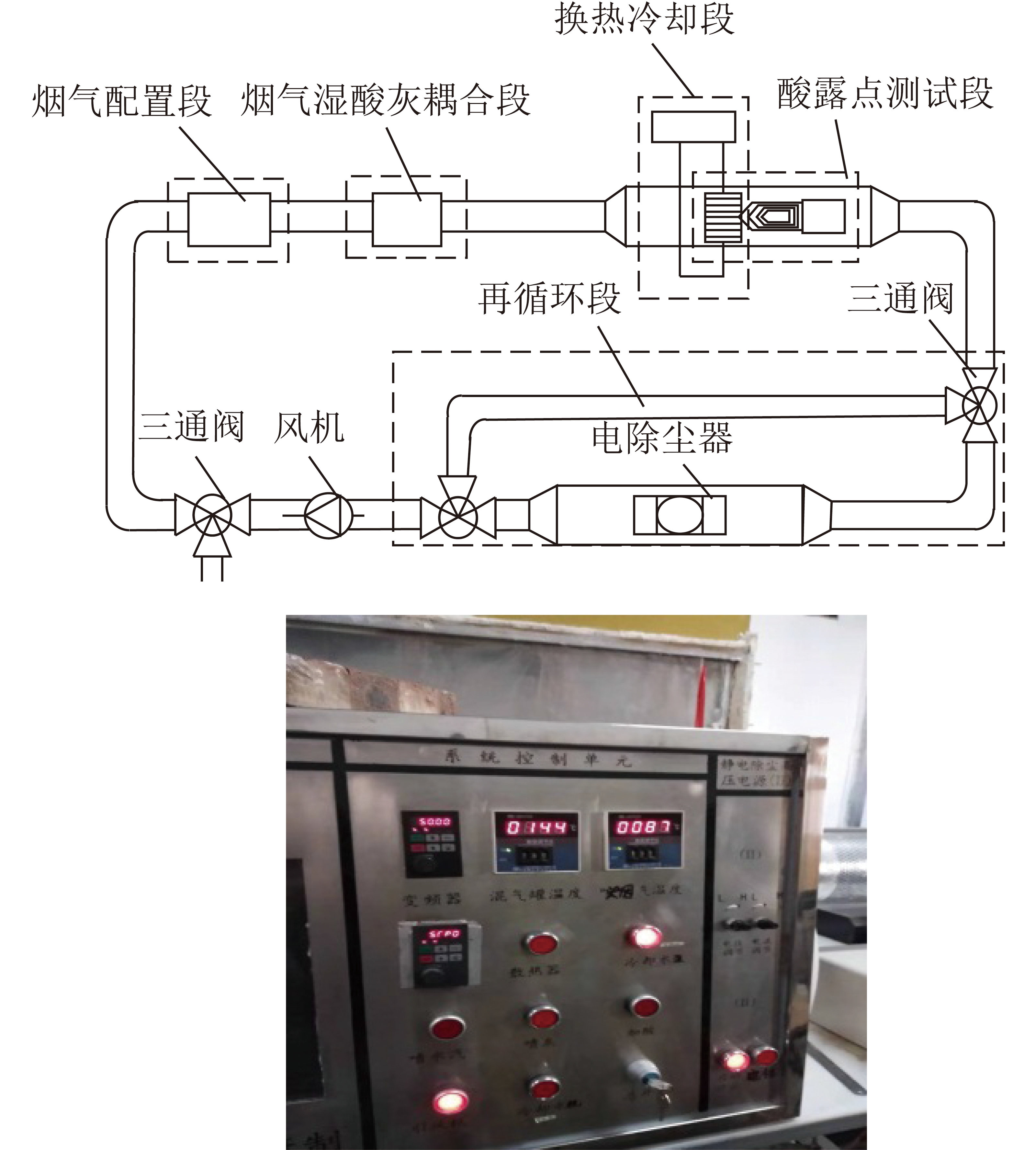

在Aspen Plus软件中搭建的加压移动气化床与粗合成气净化系统如图2所示,煤炭(流COALGAS)通入由PYROLYS和PRESCORR两个部件组成的煤炭裂解层中进行一步二步裂解,得到的粗合成气(流PYRPRD-2)进入SEPSG中进行气固分离,气体进入COMBUST中与空分机分离得到的氧气进行氧化反应,该步放出的大量热量为煤炭裂解供热。焦炭(流CHAR)进入SEPELEM中进一步裂解,得到的产物(流INGASIFI)一起通入GASIFIER中与水蒸气充分气化,该器件模拟焦炭气化与气相空间和还原层反应,至此得到含S的粗气化煤气(流PRODUCT)。粗煤气冷却系统搭建如图3所示,粗煤气进冷却器(块HR1)中用冷水冷却至800 ℃预备下一步除渣脱硫,并对GASIFIER中所需水蒸气进行加热,多余热量用于生产高温高压蒸汽。冷却煤气以1.2×105 Pa输出。块B1模拟进行灰渣脱除,排出灰渣(流SOLID),块B2模拟进行高温脱硫,经过处理排出硫(流H2S),最终得到符合燃料电池进料标准的煤气(流PUREGAS)。

图1 加压移动气床工作原理

Fig.1 Working principle of pressurized mobile gasification bed

表1 气化器中发生的反应[10-12]

Table 1 Reaction in gasifier[10-12]

图2 煤炭气化与粗气化煤气净化

Fig.2 Coal gasification and crude gasification gas purification

该系统中使用的煤炭工业分析和元素分析见表2和表3。

1.2 燃料电池与尾气燃烧模型系统

在该系统中,净化煤气主要由CO、H2、CH4组成,其反应过程如图4所示,电池中发生的反应有:

蒸汽重整反应:

CH4 H2O![]() CO 3H2,

CO 3H2,

(1)

水气转换反应:

CO H2O![]() CO2 H2,

CO2 H2,

(2)

电化学总反应:

CH4 2O2![]() CO2 2H2O,

CO2 2H2O,

(3)

CO 0.5O2![]() CO2,

CO2,

(4)

H2 0.5O2![]() H2O。

H2O。

(5)

800 ℃净化煤气通入阳极,以上反应均在阳极发生,阴极分离空气中的纯氧,与阳极燃料气体进行反应发电并放热。SOFC反应后900 ℃尾气全部通入燃烧器中充分燃烧放热,得到的高温尾气对进入电池的空气进行加热,气体中剩余热量进行热回收处理。

图3 粗煤气冷却模型构建

Fig.3 Model construction of crude gas cooling

表2 煤的工业分析

Table 2 Proximate analysis of coal

表3 煤的元素分析

Table 3 Ultimate analysis of coal

图4 燃料电池工作原理

Fig.4 Operating principle of SOFC

在Aspen Plus软件中搭建的燃料电池如图5所示。其中发生的电化学模块采用软件内置的Fortran语言进行搭建。800 ℃净化煤气(流FUEL)与加压加热后的空气(流AIR)经加压和换热后一起通入SOFC中进行电化学反应,化学能转化为电能(流POWER)和热能,热能伴随反应后烟气(流ANOUT和流CAOUT)一同通入燃烧器(块B3)中,2股气体充分燃烧,产生尾气进行热回收应用,后续热回收系统模型构建如图6所示。燃烧后尾气(流G1)通入换热器(块AHEATER)中对通入SOFC的加压空气进行加热,输出尾气(流G2)加热纯净水(流H2O1)得到534 ℃、124×105 Pa高温高压水蒸气(流STEAM3),最终排出100 ℃尾气(流G3)。换热过程由换热器块B11和块B13组成,块B11对高温尾气进行热回收,通过能量流HEAT2将热量传输给块B13对20 ℃自来水进行加热。与以上换热过程一致,全系统还在粗煤气冷却、高温脱硫、除渣3个模块有高热流出,3个模块热量均用于加热自来水(流HR1-H2O2、流H2O4、流H2O2)生产534 ℃、124×105 Pa高温高压水蒸气(分别得到流STEAM1、流STEAM4、流STEAM2)。得到的4股高温高压水蒸气混合(块MIXER2)推动蒸汽轮机(块ST1、ST2、ST3)进行3步发电。最终得到的乏气(流FW3)通入换热器(块HEATER)对自来水(流H2O3)进行加热得到60 ℃热水(流HOTH2O3),降温后乏气(流FW4)通入换热器组(块B5、块B6)对自来水加热得到60 ℃热水,并最终以60 ℃排出系统。

图5 燃料电池模型构建

Fig.5 Model construction of SOFC

2 数值建模

2.1 电化学数值建模

该模型中主要对电化学模块进行模型建立,具体构建方程如下:

电流I(A)[13]计算:

I=2FnEQU(H2)Uf,

(6)

式中,F为法拉第常数,F=96 487 C/mol;nEQU(H2)为SOFC消耗的氢气当量;Uf为SOFC的燃料利用率,即输入SOFC中完全转化为电能的燃料与输入燃料的比值。

电化学反应在模型中只考虑H2参加反应,则氢气当量计算如下:

nEQU(H2)=4nFuelX(CH4) nFuelX(CO)

nFuelX(H2),

(7)

式中,nFuel为燃料流量,mol/s;X(CH4)、X(CO)、X(H2)分别为净化煤气中CH4、CO、H2的物质的量分数。

电流密度J(A/m2)为

图6 燃料电池高温尾气后燃烧和热回收系统

Fig.6 High temperature exhaust combustion and heat recovery system for SOFC

(8)

式中,S为电池有效面积,m2,设定该电堆在电流密度为4 000 A/m2下运行。

电压采用直接计算法,即通过计算Nernst电压与各电压损失之差综合计算SOFC实际电压。Nernst电压是SOFC在可逆条件下所能达到的电压最大值,而实际过程中所有的过程并非可逆,导致实际电压低于Nernst电压,二者差值即为反应不可逆导致的电压损失即电池极化损失。极化损失包括欧姆损失、活化损失和浓差极化损失[14]。

在SOFC运行温度(TSOFC)下,可逆电压[15]为

(9)

(10)

式中,VN为Nernst电压;VN(SOFC)为SOFC标况下工作电压;Rg为气体摩尔体积常数,8.314 5 J/(mol·K);ne为SOFC中参加反应的化学物质电子转移个数;ΔG为反应电池内发生反应吉布斯自由能变化量;P(H2)、P(O2)、P(H2O)分别为模拟系统电池内的氢分压、氧分压和水蒸气分压。

电压损失计算:

燃料电池欧姆损失V0hm_T[16]为

(11)

(12)

(13)

其中,K为组件数量;ρi为燃料电池组件的电阻系数,m·Ω;δi为电池各组件平均厚度,m;ri为SOFC各部分欧姆电阻,Ω;αi、bi为电池欧姆极化系数,其值见表4。

表4 计算欧姆电压损失所需参数[17]

Table 4 Parameters required for calculating Ohmic voltage loss[17]

阴极和阳极的活化损失[18]计算如下:

(14)

(15)

其中,an为阳极;ca为阴极;Vact_A、Vact_C分别为阳极、阴极活化损失;![]() 为交换电流密度,其计算式为

为交换电流密度,其计算式为

(16)

(17)

总活化极化电压损失为

Vact_T=Vact_A Vact_C。

(18)

其中,Pref为参考压力,1.013×105 Pa;P(H2)和P(H2O)分别为氢和氧在阳极的分压;Eact,an和Eact,ca分别为阳极和阴极处的活化能;Vact_T为总活化损失;γ为指前因子。计算得到的活化电压损失参数见表5。

表5 计算活化电压损失所需参数[18]

Table 5 Parameters required for calculating the activation voltage loss[18]

阴极和阳极的浓差极化损失计算[18-19]为

(19)

(20)

其中,JL(i)为极限电流密度,其计算式为

(21)

(22)

(23)

其中,Deff为参考扩散系数,其计算式如下:

(24)

(25)

(26)

式中,DK(A)为克努森扩散系数;D(A、B)为二元扩散系数;τ为曲度;ε为孔隙率。

(27)

(28)

其中,M为分子质量,kg/kmol;M(A-B)为A、B分子的平均分子质量;V(i)为A、B分子的分子扩散体积,cm3/mol。其计算式为

(29)

总浓差极化电压损失为

Vcon_T=Vcon_an Vcon_ca。

(30)

计算活化电压损失所需参数见表6。

表6 计算活化电压损失所需参数

Table 6 Parameters required to calculate the activation voltage loss

直接计算法得SOFC工作电压为

VSOFC=VN-Vohm_T-Vact_T-Vcon_T。

(31)

SOFC输出功率为

P=IVSOFC。

(32)

2.2 供热水数值建模

采用热交换器利用系统余热得到60 ℃的热水:

Qheating=mwater(hhotwater-hwater),

(33)

式中,mwater为输入自来水的质量流量,kg/s;hx为相应流股焓值,kJ/mol;Qheating为供热水热量,kW,此处采用换热器热负荷代表供热量。

2.3 燃气轮机发电数值建模

采用燃气轮机进行发电,系统中4处高温热量加热水得到高温高压水蒸气推动蒸汽轮机进行3步发电:

WST=mFW3(hFW3-hHotsteam),

(34)

式中,mFW3为4处高温热交换所得高温高压水蒸气的质量流量,kg/s;WST为蒸汽轮机发电功率,kW。

2.4 性能评估标准

SOFC净发电效率计算如下:

(35)

式中,WSOFC为SOFC的净输出功率;nfuel为燃料流量,kg/s;LHVfuel为燃料的低热值kJ/kg。

系统净产电Were计算如下:

Wele=WSOFC WST-WAcomp,

(36)

式中,WAcomp为空气压缩机的消耗功率。

系统发电效率计算如下:

(37)

系统综合能量利用率计算式:

(38)

3 流程组件选择

3.1 煤炭气化炉

该系统使用5个模块来构建煤炭气化炉,一步裂解采用产率反应器(Ryield)进行模拟,该模块规定产物的产率分布,规定生成焦炭、挥发分等产率模拟实际裂解产物产率分布。二步裂解采用产率反应器(Ryield)模拟,将大分子进一步裂解为焦油和小分子烃类气体。焦炭裂解反应采用平衡反应器(RStoic)模拟,将二步裂解后产生的焦炭进行裂解,该步发生化学反应的化学计量数由内置Fortran计算得出,使反应完全进行。氧化层也采用平衡反应器(RStoic)进行模拟,在已知反应化学计量数及其转化率的情况下可用该模块进行设置,在本系统中假设氧化层中发生的氧化反应完全进行,氧气完全消耗。还原层和甲烷层由已知动力学并具有速率控制反应的严格平推流反应器(RPlug)模拟。

3.2 阳极

SOFC阳极采用吉布斯反应器(RGibbs)模拟,该模块模糊了平衡和化学平衡计算,采用非化学计量学方法,以吉布斯自由能最小为基础进行。在该模块发生电化学反应,入口流中的氢气均来自煤炭气化炉产生的重整气体。反应充分放热,控制产出温度为1 000 ℃,化学能直接转化为电能,剩余热量随尾气进入燃烧器。

3.3 阴极

SOFC阴极主要用来产生氧离子,在Aspen Plus软件中可采用传输分离器(Sep)模拟电池阴极将氧离子通过电解质传输至阳极的传质过程。在该模型中依据电池的燃料利用率规定其所需氧气量,并传输至阳极与重整气(H2)发生电化学反应,剩余高温空气通入重整器模块中的换热器模块为之供热,剩余热量随气体排出,通过换热器为燃料供热。

3.4 燃烧器

阳极排出尾气中含有未反应的H2、CH4和CO,在燃烧器中与阴极尾气充分燃烧。在已知反应的化学计量数和转化率的情况下,采用平衡反应器(RStoic)更合适。假设尾气中所有组分都发生完全反应,在该反应器中设置发生反应并调整助燃气的流量,放出热量为燃料及热回收系统供热。该法能完全模拟燃烧器的燃烧过程。

3.5 热交换器

在该软件中采用换热器(Heater)对热交换器进行模拟,通过设置其冷流股和热流股出口温度实现冷热流股换热。

3.6 除渣除灰

在煤炭气化炉中灰渣以液态形式从气化炉下口排出,得到粗煤气进入旋风分离器进行净化除灰,以上两步排除固态灰渣使用分离器(SSplit)进行模拟,假设灰分全部排净。

3.7 脱硫器

经灰分脱除后,粗煤气中还含有一定量硫元素,而SOFC进口燃料硫元素最低含量需≤9×10-9,该研究中使用组分分离器(Sep)进行模拟。

3.8 压力变送装置

对空气进行加压的压力变送装置选择压缩机(Compr)进行模拟,设置其出口压力和机械效率等模拟气体加压过程。粗煤气进行能量回收的膨胀阀采用(Valve)设置其出口压力模拟对高压粗煤气进行减压的过程。

3.9 蒸汽轮机发电

对高温高压水蒸气推动蒸汽轮机发电装置选择涡轮机(Compr)模拟,对该涡轮机采用ASME方法等熵进行设置,规定其排放压力和等熵、机械效率等用来模拟蒸汽推动蒸汽轮机做功发电过程。模拟该SOFC-CHP系统所使用的模块见表7。

4 模型假设

用Aspen Plus软件对提出的IGFC-CHP系统进行建模和计算,在对组分进行定义时,设置煤炭、焦炭、焦油、灰分为非常规组分(Nonconventional),以上组分的焓值计算用HCOALGEN模型,密度计算用DCOALIG模型。煤炭气化在高温高压条件下进行,得到的气化煤气组分多为轻气体,采用PR-SOVAE方程计算相关物质的热力学性质。

表7 SOFC各组件使用的Aspen Plus模块

Table 7 Aspen Plus modules used by SOFC components

该模型主要用于不同工况下快速得出系统的输出情况,因此需要作出如下假设:① 经过相关部件的压损均为2 026.5 Pa。② 输入燃料为煤粉,煤粉的元素分析和工业分析见表2和表3。③ 电池中输入空气含21% O2和79% N2。④ 所有化学反应均在化学平衡条件下进行。⑤ 煤炭气化过程在绝热条件下进行。⑥ 气化炉中使用的气化剂为纯氧和水蒸气。⑦ 阳极中只有氢气参与电化学反应。⑧ 阴极提供纯氧。

依照表8的系统工况参数进行设置,对整体系统进行计算。该模型中换热模块的发展已极为成熟,在Aspen Plus中也有成熟模块可以进行直接应用,因此主要对SOFC和煤炭气化子系统进行设计和分析。

表8 SOFC-CHP系统工作参数

Table 8 Operating parameters of the SOFC-CHP system

续表

5 SOFC模型验证

搭建电池系统模型采用西门西屋电力公司首创的管式SOFC,为验证该系统准确性,对核心部件SOFC模块电荷守恒进行验证,选用实际电压作为指标,电池运行压力为1.2×105 Pa,燃料利用率为0.85,采用与文献[20]相同的物性参数进行仿真,采用直接电压计算方法,计算电流密度在1 000~5 000 A/m2的输出电压,所得输出电压与文献[19]中试验数据最大均方误差不超过4.2%,证明SOFC模型合理(图7)。

图7 计算数据与文献数据对比

Fig.7 Comparison of the calculated data and the literature data

6 结果与讨论

6.1 输出结果讨论

本研究使用Aspen Plus软件建立煤炭裂解、煤炭气化、煤炭净化、煤气冷却热回收、SOFC发电、尾气燃烧、热水供应模块,使用软件内置Fortran模块对气化和SOFC发电电化学过程进行建立模型,最终煤气化模块得到一种适合固体氧化物燃料电池的气化煤气,该煤气主要含58% CO、32% H2,气化模块气化效率为70.1%,可直接通入燃料电池进行发电。该系统模拟结果显示,该系统在拟定工作条件下,SOFC净发电效率可达37.54%,热水效率为35.11%,系统总体能量利用率可达78.58%。系统中各流股输出工况见表9,系统所有输出参数见表10。

活化损失是克服化学反应活化能产生的损失,SOFC主要来源于活化极化压力损失,欧姆活化损失和浓差极化损失均较小,为解决这一问题可在电池中引入催化剂对反应进行催化进而减小活化极化损失。燃料电池发电效率的提高可通过提高电池内燃料利用率对燃气进行充分利用,提高SOFC的产电效率。

表9 各流股结果

Table 9 Results of each stock flow

续表

表10 系统输出参数

Table10 System output parameters

6.2 灵敏度分析

6.2.1 燃料利用率

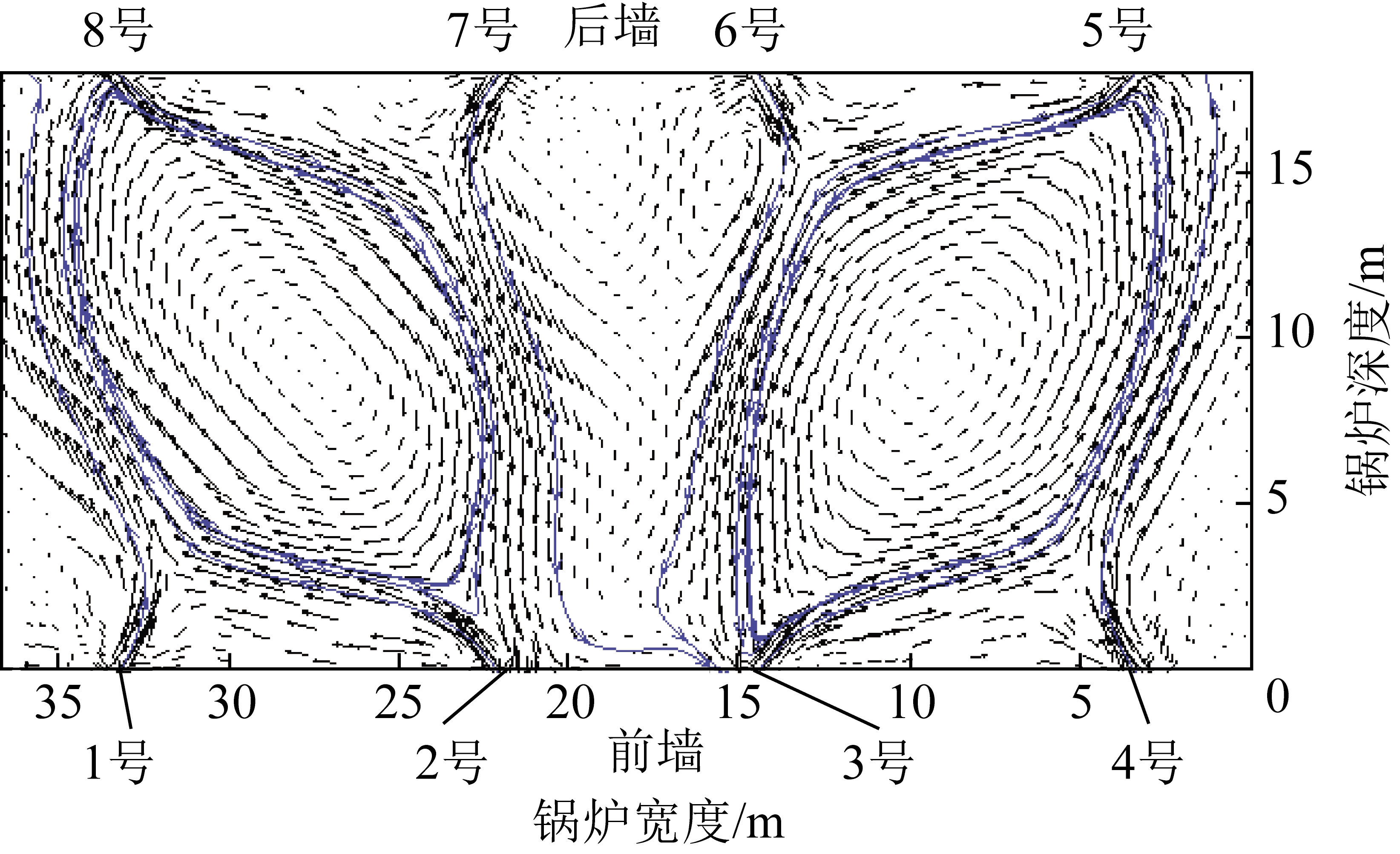

燃料利用率作为SOFC-CHP系统的关键参数,在系统中的作用至关重要。进入电池中的燃料不能完全参与电化学反应,因此剩余的煤气需要在燃烧器中充分燃烧。燃料利用率(0.65~0.90)对系统性能参数的影响如图8所示。

图8 燃料利用率对系统性能的影响

Fig.8 Influence of fuel utilization rate on the system performance

由图8(a)可知,燃料利用率为0.65~0.90时,SOFC发电功率和系统发电功率稳步提升。由于燃料电池燃料利用率增加,燃料中化学能转化为电能增加,相应热量转化减少,因此需要热量推动的蒸汽轮机和热水的输出功率分别由187.18 kW和833.34 kW降至159.44 kW和709.86 kW。燃料利用率对效率的影响如图8(b)所示,SOFC净发电效率曲线和系统综合能量利用率曲线与图8(a)中的输出功率曲线相似。

综上所述,改变燃料利用率对系统的功率输出影响呈线性关系,但对系统的热输出影响较小。燃料利用率为0.65~0.90,系统输出效率上升。但提高燃料电池的燃料利用率需成本较高,因此不建议通过改变燃料利用率用以提高系统输出能量和效率。

6.2.2 燃料流量

图9(a)显示了燃料流量对电力、加热热水净输出的影响。当燃料流量由0.070 kg/s增至0.095 kg/s时,SOFC发电功率和系统发电功率分别增加245.69 kW和284.71 kW。在燃料利用率不变的情况下,当燃烧器充分燃烧更多燃料时,燃烧器将释放更多热量。

图9 燃料流量对系统性能的影响

Fig.9 Influence of fuel flow rate on the system performance

蒸汽轮机净功率随燃料流量的增加而稳步增加,由150.44 kW增至204.42 kW。随着系统余热温度升高,有更多的热量供加热子系统使用。燃料流量在0.07~0.09 kg/s供热水量由642.91 kW增至762.19 kW后开始下降。燃料流量对效率的影响如图9(b)所示。燃料流量的增加会增加热水和功率的输出,但同时输入燃料的总热值也增加。当燃料流量由0.07 kg/s增至0.095 kg/s时,SOFC净发电效率无明显变化,系统发电效率和系统综合能量利用率分别增加0.02%和5.69%。热水效率降低5.71%,总体变化不显著。说明燃料流量的增加对功率输出的影响较小,但对加热输出的影响较大。

综上所述,增加输入燃料是增加功率输出最直接的方式,燃料流量的增加对系统输出功率的影响最大,但整体效率提升不显著,将导致成本增加和能源浪费。

6.2.3 空气过量系数

空气过量比对系统输出的影响如图10(a)所示。当空气过量比由5.0增至10.0时,SOFC发电功率和系统发电功率分别由735.47 kW和838.81 kW缓慢增至757.31 kW和881.98 kW。系统内气体流量随空气过量比的增加而增加,即从系统带出的热量增加,使蒸汽轮机的输出功率增加48 kW,热水量也增加了164.32 kW。

图10 空气过量系数对系统性能的影响

Fig.10 Influence of air excess coefficient on the system performance

空气过量比对系统效率的影响如图10(b)所示。当空气过量比由5.0增至10.0时,SOFC的净电效率和系统发电效率分别由36.69%和41.84%微增至37.78%和43.99%。

综上所述,电池电流密度一定的情况下,空气过量比对系统的综合能量利用率和蒸汽轮机发电效率积极影响较大。由于系统综合能量利用率在空气过量比为9后几乎无变化,因此该系统空气过量比存在最优值9。随空气过量比的增加,系统的发电效率增加不明显,因此空气过量比在可选范围内应尽量选大。

7 结 论

1)研究发现影响IGFC发电功率的主要因素是活化极化损失,研发新的高效率催化剂可显著提升燃料电池发电效率。

2)采用适当的燃料利用率和燃料流量可有效降低系统运行成本,空气过量比在可选择范围内尽量选大可以增加系统整体效率。

3)这一研究将传统煤炭与最有前景的能量转换器结合可实现新老能源的平稳过渡,并对煤炭能量进行更充分的利用,可实现煤炭的绿色应用。该工作对IGFC-CHP的实现具有参考意义。

[1] 张博,彭苏萍,王佟,等.构建煤炭资源强国的战略路径与对策研究[J].中国工程科学,2019,21(1):88-96.

ZHANG Bo,PENG Suping,WANG Tong,et al.Strategic paths and countermeasures for constructing a "Great Power of Coal Resources"[J].Strategic Study of CAE,2019,21(1):88-96.

[2] 吴治国.煤气化原理及其技术发展方向[J].石油炼制与化工,2015,46(4):22-28.

WU Zhiguo.Coal gasification principle and its technology development direction[J].Petroleum Processing and Petrochemicals,2015,46(4):22-28.

[3] 马文会,于洁,陈秀华.《固体氧化物燃料电池新型材料》[J].分析化学,2014,42(11):1645.

MA Wenhui,YU Jie,CHENG Xiuhua.New materials for solid oxide fuel cell[J].Chinese Journal of Analytical Chemistry,2014,42(11):1645.

[4] 董斌琦,李初福,刘长磊,等.CO2近零排放的煤气化燃料电池发电技术及挑战[J].煤炭科学技术,2019,47(7):189-193.

DONG Binqi,LI Chufu,LIU Changlei,et al.Integrated gasification fuel cell power generation technology with CO2 near zero emission and its challenges[J].Coal Science and Technology,2019,47(7):189-193.

[5] TAUFIQ B N,KIKUCHI Y,ISHIMOTO T,et al.Conceptual design of light integrated gasification fuel cell based on thermodynamic process simulation[J].Applied Energy,2015,147:486-499.

[6] 李萍萍,刘长磊,黄斌,等.煤气化燃料电池发电系统模拟及分析[J].计算机与应用化学,2018,35(12):988-996.

LI Pingping,LIU Changlei,HUANG Bin,et al.Process simulation and energy analysis for IGFC system[J].Computers and Applied Chemistry,2018,35(12):988-996.

[7] 许世森,周贤,安航,等.整体煤气化燃料电池发电系统构建及模拟优化研究[J].中国电机工程学报,2022,42(19):1-11.

XU Shisen,ZHOU Xian,AN Hang,et al.Research on system construction and simulation optimization of integrated gasification fuel cell[J].Proceedings of the CSEE,2022,42(19):1-11.

[8] PARK S K,AHN J H,KIM T S.Performance evaluation of integrated gasification solid oxide fuel cell/gas turbine systems including carbon dioxide capture[J].Applied Energy,2011,88(9):2976-2987.

[9] 刘晓娟,殷卫峰,周新萍,等.用于DC-SOFC的高温脱硫剂的制备及其性能研究[J].煤炭科学技术,2014,42(12):110-112,124.

LIU Xiaojuan,YIN Weifeng,ZHOU Xinping,et al.Study on preparation and desulfurization performances of high temperature desulfurizer applied to DC-SOFC[J].Coal Science and Technology,2014,42(12):110-112,124.

[10] LEE J,PARK S,SEO H,et al.Effects of burner type on a bench-scale entrained flow gasifier and conceptual modeling of the system with Aspen Plus[J].Korean Journal of Chemical Engineering,2012,29(5):574-582.

[11] KONG Z,ZHENG Z,TANG D,et al.Simulation of coal gasification in Texaco Gasifier:Kinetics-based Aspen Plus Model[J].Journal of Energy Engineering,2022,148(3):1-10.

[12] SHAHABUDDIN M,BHATTACHARYA S.Process modelling for the production of hydrogen-rich gas from gasification of coal using oxygen,CO2 and steam reactants[J].International Journal of Hydrogen Energy,2021,46(47):24051-24059.

[13] DANESHPOUR R,MEHRPOOYA M.Design and optimization of a combined solar thermophotovoltaic power generation and solid oxide electrolyser for hydrogen production[J].Energy Conversion and Management,2018,176:274-286.

[14] MEHRPOOYA M,DEHGHANI H,MOOSAVIAN S.Optimal design of solid oxide fuel cell,ammonia-water single effect absorption cycle and Rankine steam cycle hybrid system[J].Journal of Power Sources,2016,306:107-123.

[15] MEHRPOOYA M,GHORBANI B,JAFARI B,et al.Modeling of a single cell micro proton exchange membrane fuel cell by a new hybrid neural network method[J].Thermal Science and Engineering Progress,2018,7:8-19.

[16] ZHANG X,SU S,CHEN J,et al.A new analytical approach to evaluate and optimize the performance of an irreversible solid oxide fuel cell-gas turbine hybrid system[J].International Journal of Hydrogen Energy,2011,36(23):15304-15312.

[17] AKKAYA A V.Electrochemical model for performance analysis of a tubular SOFC[J].International Journal of Energy Research,2007,31(1):79-98.

[18] YANG X,ZHAO H.Thermodynamic performance study of the SO-

FC-STIG distributed energy system fueled by LNG with CO2 recovery[J].Energy,2019,186:115860.

[19] ZENG R,GUO B,ZHANG X,et al.Study on thermodynamic performance of SOFC-CCHP system integrating ORC and double-effect ARC[J].Energy Conversion and Management,2021,242:114326.

[20] ABRAHAM F,DINCER I.Thermodynamic analysis of direct urea solid oxide fuel cell in combined heat and power applications[J].Journal of Power Sources,2015,299:544-556.

Design of combined heat and power supply system based on coal gas SOFC(IGFC-CHP) system

移动阅读

LUO Liqi,XIE Guangyuan,WANG Shaorong.Design of combined heat and power supply system based on coal gas SOFC(IGFC-CHP) system[J].Clean Coal Technology,2023,29(5):68-79.