330 MW机组变负荷下低温余热闪蒸脱硫废水特性

0 引 言

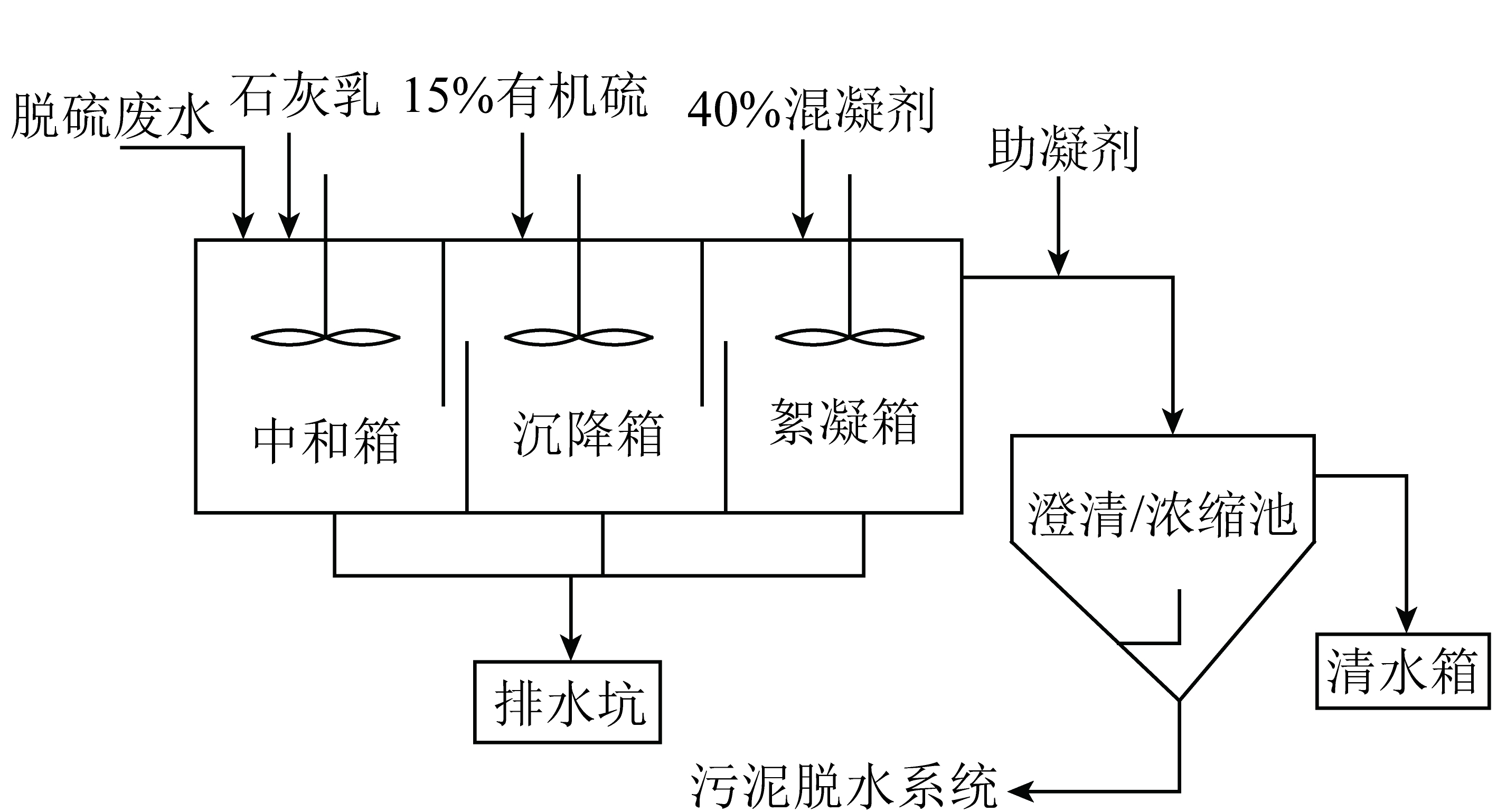

我国90%左右燃煤电厂采用石灰石-石膏湿法脱硫技术[1],该技术脱硫效率高,运行稳定,但会产生大量脱硫废水。以山西某2×330 MW火电机组为例,全年实际运行6 000 h,年外排高盐脱硫废水约6万t。由于其汇聚了反渗透浓水、循环排污水等废水,导致其悬浮物高,水质波动大,腐蚀性强,结垢倾向大,若直接排放,会造成极大的水资源浪费和环境污染[2-3]。2018年国家标准《火电行业(燃煤发电企业)循环经济实践技术指南》指出,脱硫废水经石灰处理、混凝、澄清、中和等处理后回用,鼓励采用蒸发干燥或蒸发结晶等处理工艺,实现脱硫废水的清洁循环回用。因此,脱硫废水循环回用是当前电厂面临的重大挑战[4]。

目前热法浓缩主要采用电厂除尘器后的低温烟气余热,去除了传统三联箱工艺,经蒸发-浓缩-结晶-固化实现了脱硫废水高效处理,系统运行成本低,对蒸发水的回收率高[5]。但在当前风、光等可再生能源并网的背景下,要求电厂大幅变工况运行,该工艺受机组变负荷影响,脱硫废水水量及水质不稳定、低温热源与三效蒸发浓缩系统不匹配导致废水蒸发浓缩倍率低、废水回收率低等。笔者在分析脱硫废水的水质条件基础上,研究了不同机组负荷下脱硫废水产生量、处理量与回收率、出料比重、低温负压蒸汽流量及三效蒸发器经济性等,为电厂在全工况、变负荷下高效低成本处理脱硫废水提供理论及技术支持。

1 某电厂脱硫废水零排放系统及水质特点

国内外对于脱硫废水的处理工艺主要包括:预处理、浓缩减量及结晶固化3个工序。预处理阶段包括常规预处理及软化预处理等技术,但预处理阶段工艺流程长,需添加大量添加剂,且处理效果一般[6-7]。冯红利等[8]采用三联箱对脱硫废水进行预处理时发现,系统运行时出水悬浮物浓度和化学需氧量无法达标排放。浓缩减量包括膜法浓缩及热法浓缩等技术,膜法浓缩的过程中需高价膜,性价较低;热法浓缩采用低温烟气浓缩系统对脱硫废水进行蒸发浓缩,处理效果较好,且可以实现水的回收利用[9-10],但存在换热器结垢、换热效率低、吨水浓缩能耗高等问题。结晶固化包括烟气干燥、蒸发结晶等技术,常用工艺为烟道直接蒸发与旁路烟道闪蒸结晶工艺,烟道直接蒸发技术在运行过程中可能存在蒸发不彻底和腐蚀烟道等问题[11-13],旁路烟道闪蒸结晶技术通过将空预器前高温烟气引入蒸发器,实现废液的蒸发结晶,安全性较烟道直接蒸发高[14-15]。叶旭润[16]研究发现旁路蒸发器抽取的烟气温度为330 ℃,烟道蒸发器最优烟气流速为3~4 m/s时,烟气热能利用效率高,且未出现液滴黏壁现象,可通过旁路烟道蒸发实现脱硫废水的零排放。

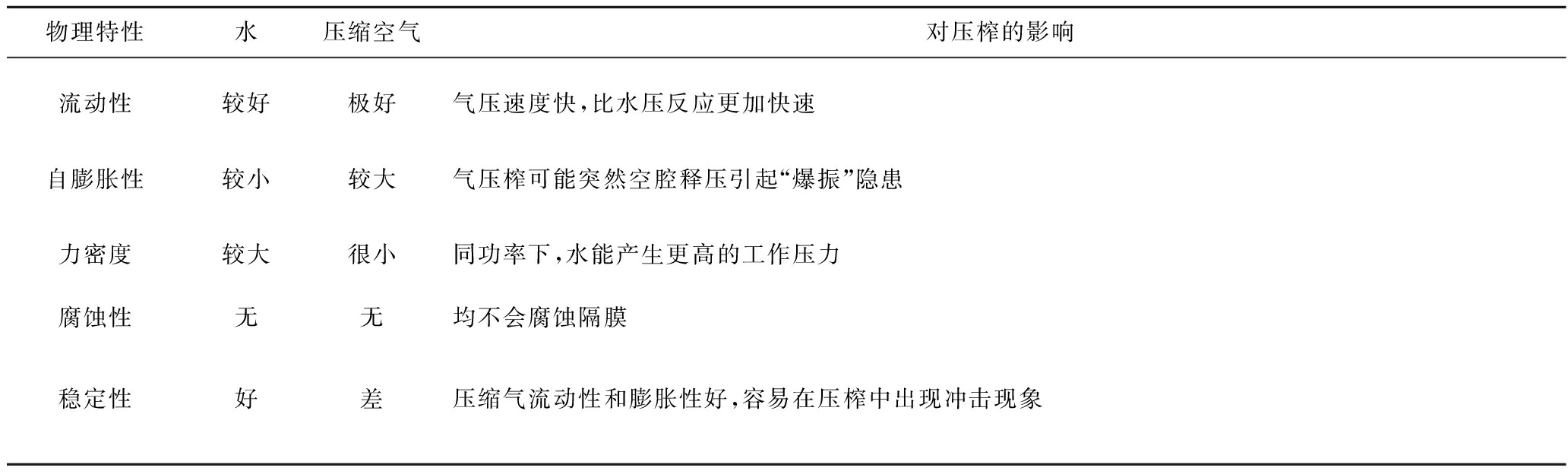

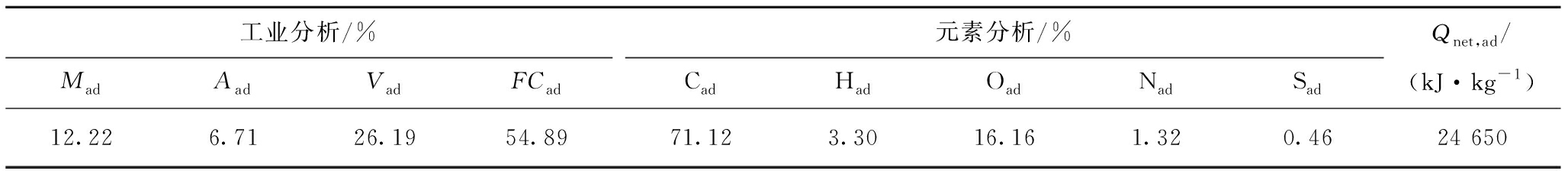

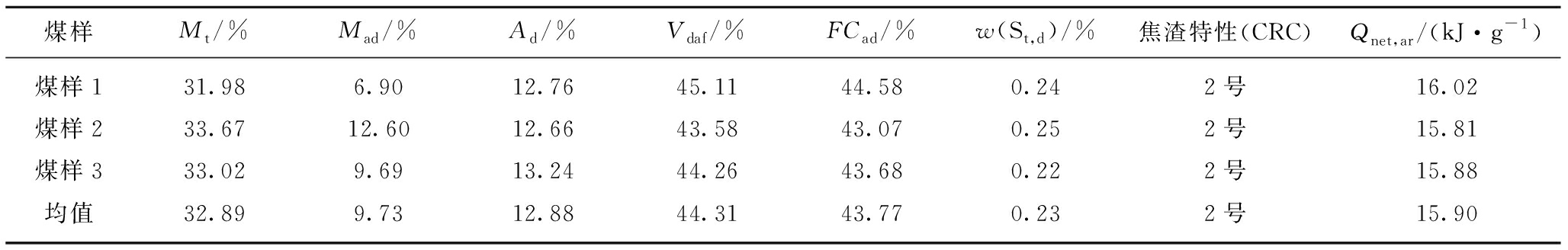

以山西某电厂石灰石-石膏湿法脱硫工艺中产生的脱硫废水为例,该脱硫废水的水质参数见表1。

表1 山西某电厂脱硫废水水质参数

Table 1 Water quality parameters of desulfurization wastewater from a power plant in Shanxi

由表1可知,该电厂脱硫废水中悬浮物、化学需氧量COD、总硬度及固形物、氯化物、钾离子、钙离子、镁离子等质量浓度高。氯化物质量浓度高易造成设备腐蚀,钙、镁等硬度离子质量浓度高易形成结垢堵塞设备。

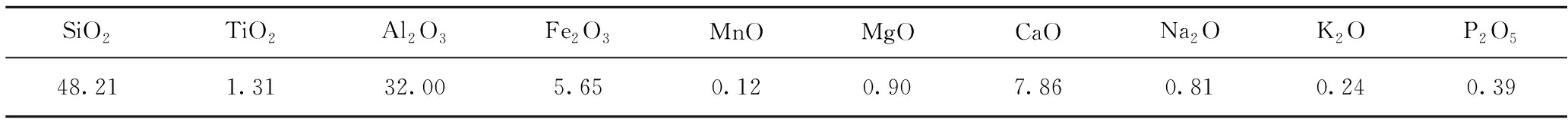

1.1 工艺流程

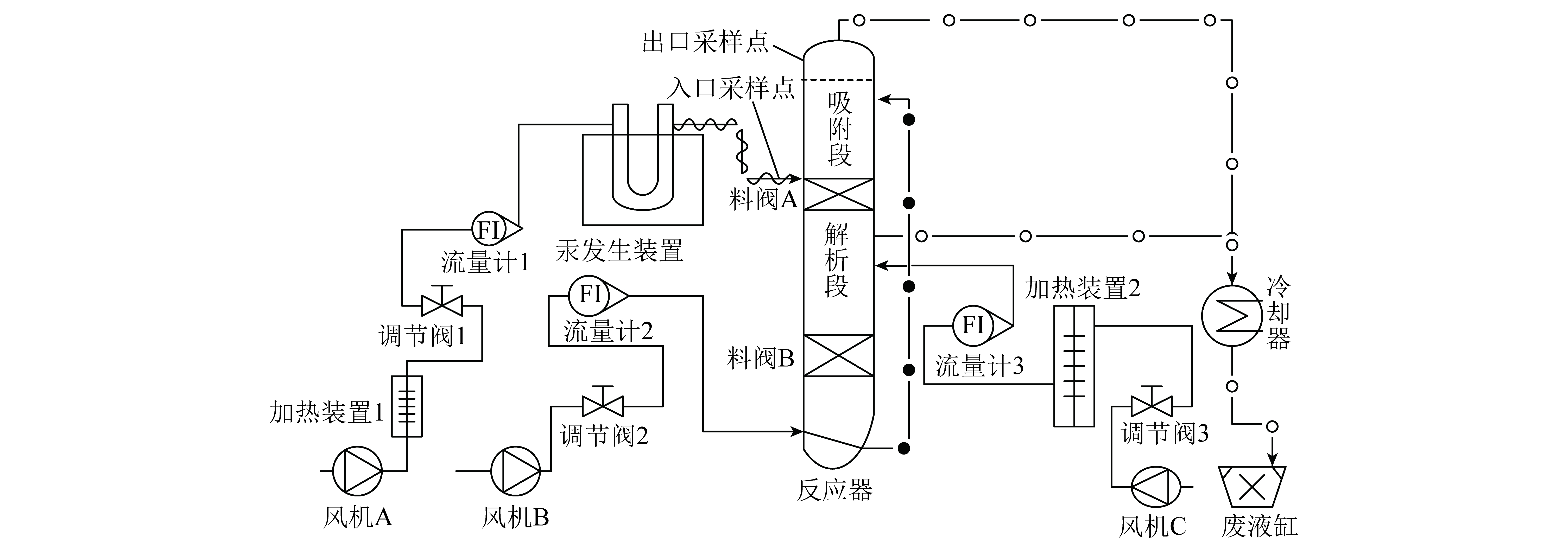

该电厂脱硫废水零排放技术路线如图1所示,该电厂利用引风机后脱硫吸收塔前的烟气余热,在烟道换热器内与三效蒸发系统首段冷凝水罐中的除盐水进行换热蒸发,生成的低温负压蒸汽与脱硫废水在一效加热器内换热,换热后的脱硫废水在三效蒸发系统内进行低温多效蒸发浓缩,浓缩液经压滤后通过旁路烟道闪蒸塔进行闪蒸结晶。整个脱硫废水零排放系统主要由烟道换热系统、三效蒸发系统、浓液处理系统、压滤系统、旁路烟气闪蒸系统组成。

图1 电厂脱硫废水零排放技术路线

Fig.1 Zero discharge technical route of desulfurization wastewater in power plant

低温余热主要来源于除尘器引风机后120~140 ℃的烟气余热,在烟道换热器内对首段冷凝水罐内的除盐水进行加热,形成约90 ℃的低温负压蒸汽,这部分烟气余热与除盐水换热后进入脱硫塔内进行脱硫处理后排放,对整个烟气系统无明显影响。生成的低温负压蒸汽在首端真空泵的作用下进入一效加热器,在一效加热器内对脱硫废水进行加热蒸发浓缩,蒸汽冷凝水进入加热器底部的首端冷凝水罐,可实现除盐水的循环利用。加热的脱硫废水在强制循环泵的作用下进入一效分离器,实现汽-液分离。剩余的脱硫废水浓缩液和蒸汽在压力差的作用下进入二效蒸发器内,在二效蒸发器内继续通过一效分离器分离的蒸汽对浓缩液进行蒸发,通过二效分离器将二效浓缩液和蒸汽分离后,浓缩液进入三效蒸发器内,再次采用二效蒸发的蒸汽对三效浓缩液进行蒸发浓缩,产生的蒸汽经冷凝后生成冷凝水。三效浓缩液经压滤机压滤,压滤出的滤液被送入旁路烟道的闪蒸塔内进行闪蒸结晶[17],此处利用的旁路高温烟气对压滤液进行闪蒸后,会携带闪蒸出的部分晶体物质进入脱硫塔,在脱硫塔底部浆液中起泡,影响系统正常运行,目前主要在闪蒸塔内设置布袋除尘对晶体物质进行拦截,防止晶体物质随烟气进入脱硫塔。

1.2 工艺技术参数

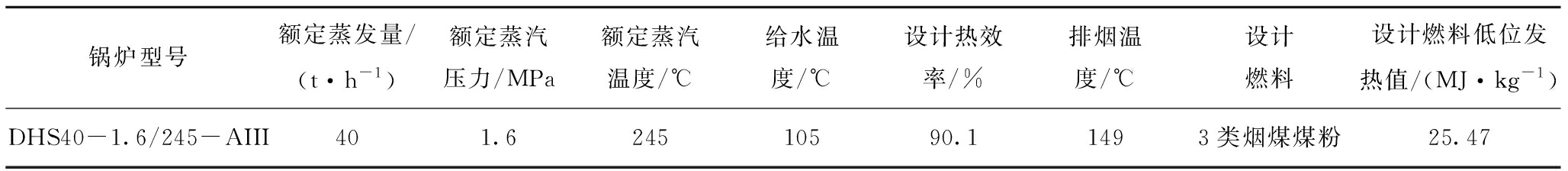

电厂330 MW机组低温烟气余热蒸发脱硫废水零排放系统废水处理量为10 m3/h,主要工艺设备技术参数见表2。

表2 主要设备选型

Table 2 Main equipment selection

续表

2 试验材料及方法

试验仪器主要包括离子色谱仪CIC-100(UT/E-130),用于检测脱硫废水中氯离子及硫酸根的浓度;万分之一分析天平ATY224(UT/E-015),用于称重试验废水。

水质检测项目及检查依据的标准主要有HJ 535—2009《水质_氨氮的测定_纳氏试剂分光光度法》、HJ 84—2016《水质 无机阴离子的测定 离子色谱法》、GB 11905—89《水质 钙和镁离子的测定 原子吸收分光光度法》、GB11904—89《水质 钾和钠离子的测定 火焰原子吸收分光光度法》、GB 11911—89《水质 铁和锰离子的测定 火焰原子吸收分光光度法》、CJ/T 221—2005《水质 含水率的测定 城镇污水处理厂污泥检测方法重量法》。

3 结果与讨论

3.1 不同机组负荷下脱硫废水产量

脱硫废水产量直接影响三效蒸发系统运行的稳定性、蒸发浓缩效率及蒸发器内结垢情况。因此,考察电厂不同负荷下脱硫废水产量如图2所示,可知不同机组负荷下,脱硫废水产量呈锯齿状波动,这可能是由于脱硫废水汇集的循环水排污水、反渗透浓水间歇排放,与机组负荷无关。其中,废水产量最小为135 t/d,此时机组负荷为64%;而最大值在负荷86%时产生,为220 t/d。进入脱硫废水处理系统的废水流量波动,会对后续三效蒸发浓缩系统稳定运行造成影响,故建议在三效蒸发浓缩系统前设置缓冲罐。

图2 不同负荷下的脱硫废水产量

Fig.2 Desulfurization wastewater output under different loads

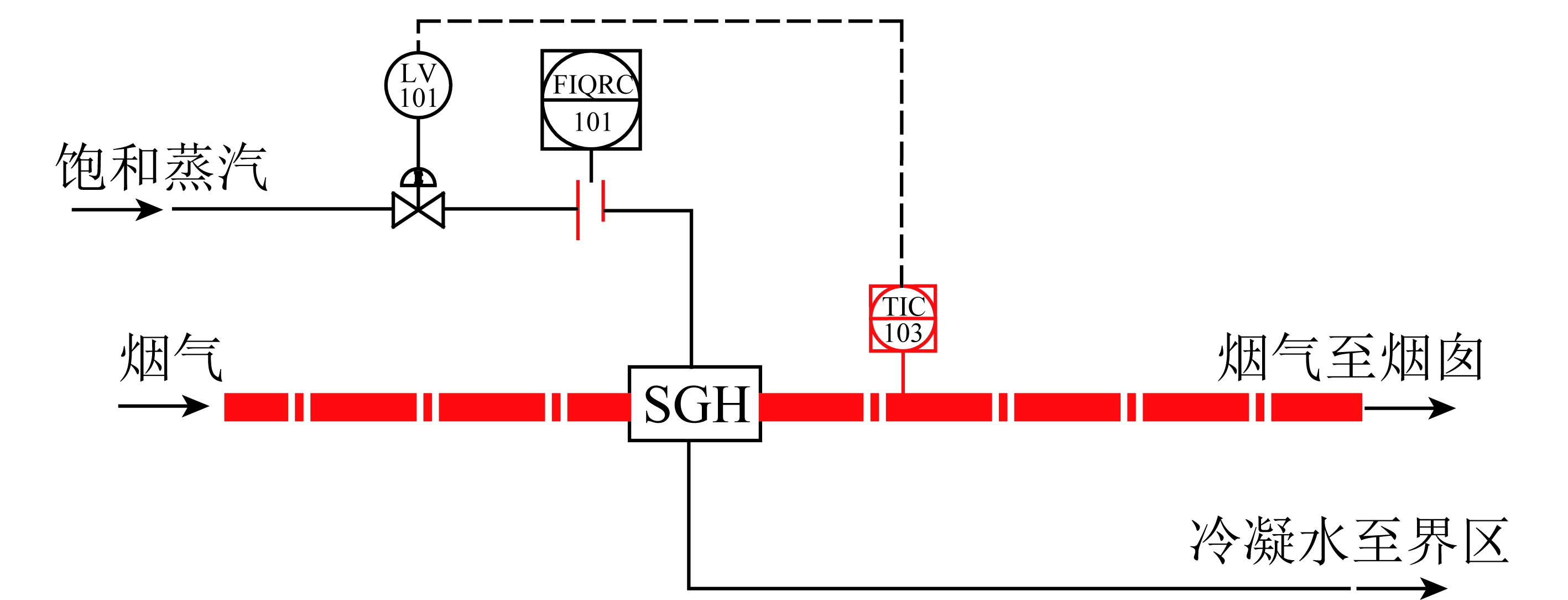

3.2 不同机组负荷下生成的低温负压蒸汽品质

整个三效蒸发浓缩系统利用的热源来自除尘器后的低温烟气余热,除盐水在烟道换热器内由烟气余热加热后,生成低温负压蒸汽,并进入三效蒸发系统。不同机组负荷下低温负压蒸汽的温度及除尘器后烟气温度变化如图3所示。

图3 不同机组负荷下的低温负压蒸汽及烟气温度

Fig.3 Temperature of low temperature negative pressure steam and flue gas under different unit loads

由图3可知,机组变负荷由60%升至100%时,除尘器后烟气的温度在120~150 ℃,与烟气换热后生成低温负压蒸汽的温度始终稳定在88~91 ℃。这可能是由于烟道换热器将除盐水加热生成90 ℃左右,-20 kPa的低温负压蒸汽可减小烟道换热器的换热面积及降低运行成本。同时,由于脱硫废水中钙离子、镁离子等离子会在蒸发浓缩过程中形成硫酸钙,而硫酸钙溶解度会随温度升高逐渐降低,为保证三效蒸发器长周期运行,实现防垢控垢,将低温负压蒸汽温度保持在90 ℃左右。

低温负压蒸汽温度及流量的变化是三效蒸发系统蒸发浓缩脱硫废水的关键。首段冷凝水箱中的除盐水与电厂除尘器后的烟气余热于烟道换热器进换热,生成90 ℃左右、-20 kPa的低温负压蒸汽进入三效蒸发系统内与脱硫废水进行蒸发浓缩,作为整个废水处理系统的热量来源。图4为低温负压蒸汽流量随机组负荷的变化情况。

图4 不同负荷下进入三效蒸发器的低温负压蒸汽流量变化

Fig.4 Flow changes of low-temperature negative pressure steam into three-effect evaporator under different loads

由图4可知,机组变负荷由60%升至100%时,低温负压蒸汽流量在700~1 000 kg/h。低温负压蒸汽作为整个系统的热量来源,应根据系统进水量决定流量,避免进水量过低时低温负压蒸汽流量过大导致热量浪费,进水量过大时低温负压蒸汽流量不足,导致脱硫废水蒸发浓缩效果不佳。故建议在首段冷凝水泵处安装流量计,根据电厂机组变负荷下进水量确定首段冷凝水箱中除盐水的流量。系统对废水达到蒸发浓缩效果后,可实时关闭首段冷凝水泵,避免系统内热源浪费,系统进水流量过大时,可实时提高首段冷凝水箱中除盐水的流量,避免出现废水蒸发浓缩效果不佳。

3.3 脱硫废水处理量与回收率

脱硫废水经三效蒸发器蒸发浓缩后,90%左右的水从蒸发器内以水蒸气形式蒸发出来,随后在尾端冷凝器内冷凝后被回收。这部分水可作为电厂循环补水,极大缓解了电厂用水问题。但在变负荷下,不同流量的脱硫废水进入蒸发器,会造成尾端冷凝箱中的冷凝水水量波动,具体如图5所示,可知回收水量与进水总量变化趋势相同,总体回收量保持在100~160 t/d。

图5 不同负荷下的进水总量与回收流量

Fig.5 Total influent volume and recovered flow under different loads

电厂机组变负荷下废水回收率如图6所示,可知废水回收率随电厂负荷的变化而变化,回收率稳定在70%~90%。对比图5发现,进水量较低时,系统能对废水蒸发浓缩效果很好,因此对于废水中可回用水的回收率增大;进水量较高时,系统提供的热量不足以蒸发浓缩大量废水,造成废水中可回用水的回收率偏低。故建议机组变负荷下系统进水量不大于200 t/d,可提高废水中可回用水的回收率。

图6 不同负荷下的废水回收率

Fig.6 Wastewater recovery rates under different loads

表3为三效蒸发器尾端冷凝水水质。根据GB/T 19923—2005《城市污水再生利用工业用水水质》[18]中锅炉补给水水质标准可知,尾端冷凝水中除氨氮后,其他指标基本达到锅炉补给水水质标准,进一步去除氨氮后,即可作为电厂锅炉补给水。此外,冷凝水中氯离子、硫酸根、钠、钙、镁离子含量远小于脱硫废水原水,故此冷凝水可直接作为脱硫废水工艺补水。这不仅提高了电厂内水资源的利用效率,又能缓解电厂的用水压力。

表3 三效蒸发器尾端冷凝水水质

Table 3 Water quality of condensate at the end of three-effect evaporator

续表

3.4 不同负荷下三效蒸发器温度的变化

三效蒸发系统主要利用水溶液的沸点随压力降低而降低的特性,并在一效、二效、三效蒸发器内对低温负压蒸汽热量进行梯级利用,故蒸发器内的温度会影响系统对废水的蒸发浓缩效果。图7为电厂机组变负荷下一效、二效、三效蒸发器内的温度变化。

图7 不同负荷下三效蒸发器内的温度变化

Fig.7 Temperature changes of three-effect evaporator under different loads

由图7可知,一效蒸发器内的温度在69~72 ℃,二效蒸发器内的温度在63~66 ℃,三效蒸发器内的温度在55~60 ℃。二效蒸发器与三效蒸发器的温度差大于一效蒸发器与二效蒸发器,原因主要是脱硫废水经一效、二效蒸发器的蒸发浓缩,大量水以水蒸气的形式回收冷凝,造成三效蒸发器内离子浓度升高,由脱硫废水浓缩液中氯离子、硫酸根及镁离子的浓度非常高(表4),这些离子会在废水中相互反应形成大量的盐。根据拉乌尔定律[19],如果水中盐浓度增加,水的蒸汽压降低,水的沸点越高,温度越高,水的蒸发速度越慢。故废水中离子浓度升高会造成废水沸点升高,废水吸收大量热量却不易蒸发,三效蒸发器内废水温度下降明显;且镁离子等硬度离子会与硫酸根离子反应形成沉淀附着在蒸发器上,造成设备堵塞,影响设备正常运行。在实际工作中高效利用低温负压蒸汽热量,避免热量浪费为工作重点。

3.5 不同负荷下脱硫废水出料密度的变化

脱硫废水在三效蒸发器内蒸发浓缩后,排出浓缩液的密度直接反映脱硫废水的浓缩效果。脱硫废水浓缩液在出料泵的出料密度过大时,废水的结垢性及流动性较差,加重三效蒸发器设备的堵塞,阻碍工艺正常进行;出料密度较小时,后续废水处理难度增大,成本增加。在电厂变负荷下,需控制脱硫废水的出料密度。图8为在电厂变负荷下脱硫废水出料密度变化情况。

表4 脱硫废水浓缩液水质

Table 4 Water quality of concentrated solution of desulfurization wastewater

图8 不同负荷下脱硫废水的出料密度变化

Fig.8 Variation of discharge density of desulfurization wastewater under different loads

由图8可知,机组变负荷由60%升至100%时,脱硫废水浓缩液出料密度的在1.34~1.37 g/mL。结合电厂机组变负荷由60%升至100%时脱硫废水产生量可知,系统不能判定脱硫废水的浓缩效果,极易造成热源浪费及设备堵塞。三效蒸发系统对于脱硫废水的浓缩倍率控制在8~10,脱硫废水的浓缩倍率越高,回收水率越高,但在实际工艺应用中要考虑含固量增大后的结构倾向及管路堵塞,且在试验探索及工艺应用中可知,在密度为1.35 g/mL时,废水的浓缩倍率达9倍以上,此时脱硫废水浓缩液的流动性均适中。故建议严格按照系统在出料口处的密度计指示,在浓缩液密度达1.35 g/mL时,即时排出浓缩液,避免热源浪费及设备堵塞;浓缩液密度小于1.35 g/mL时,应增大首段冷凝水箱中除盐水的流量,确保低温负压蒸汽流量,保证废水中可回用水的高回收率。

3.6 经济性分析

该电厂三效蒸发系统的直接运行成本主要包括电力消耗、除盐水消耗和工艺补水消耗3部分[20]。按整个系统运行期间的数据统计,该系统每天电力消耗为4 000 kWh,电价按0.50元/kWh估算,且蒸发浓缩出的冷凝水水质条件较好,完全可作为该电厂的工艺用水,自来水价格以5元/t计。若不考虑人员成本、折旧费、维修费等费用,该电厂三效蒸发系统每处理1 m3脱硫废水的费用如图9所示。

图9 三效蒸发系统处理1 m3废水的费用

Fig.9 Cost of treating 1 m3 wastewater by three-effect evaporation system

由图9可知,在电厂机组变负荷的运行中,三效蒸发系统每处理1 m3废水的费用在5~10元。处理废水的费用相对合理。目前,我国大多数电厂均采用自来水作为循环冷却水、除盐水、水力除灰水等,用水量大,且自来水价格高,处理后的脱硫废水用于循环用水,在节省费用上可行。

4 结 论

1)进入脱硫废水处理系统的废水流量波动,会对后续三效蒸发浓缩系统稳定运行造成影响,建议在三效蒸发浓缩系统前设置缓冲罐。

2)脱硫废水中钙离子及镁离子会在蒸发浓缩的过程中形成硫酸钙,而硫酸钙的溶解度会随温度升高逐渐降低,为保证三效蒸发器防垢控垢效果,保证系统正常运行,设置低温负压蒸汽温度在90 ℃左右。

3)在机组变负荷下系统进水量不大于200 t/d,可提高废水中可回用水的回收率。尾端冷凝水箱中冷凝水的电导率与氯离子含量均已达到出水标准,可作为电厂的工艺补水。

4)废水出料密度维持在1.34~1.37 g/mL,可回收大量可回用水,防止三效蒸发器结垢及堵塞。

5)电厂机组变负荷运行中,三效蒸发系统每处理1 m3废水费用在5~10元,具有较好的经济效益。

[1] 陈忠.电厂脱硫废水零排放控制与研究[J].中国标准化,2019(24):287-288.

CHEN Zhong.Zero discharge control and research of desulfurization wastewater from power plants[J].China Standardization,2019(24):287-288.

[2] PAN H,ZHANG L,LI W,et al.Analysis of main influencing factors of the wastewater evaporation in flue duct[J].E3S Web of Conferences,2020,143:02025.

[3] ZHENG L B,LIU M M,LI C L,et al.Revealing the brick-laying process of foulants layer in membrane distillation for desulfurization wastewater treatment:Insight into the mineral scaling[J].Desalination 2020,500:114888.

[4] HAN X Q,YUAN T R,ZHANG D,DAI Y B ,et al.Waste heat utilization from boiler exhaust gases for zero liquid discharge of desulphurization wastewater in coal-fired power plants:Thermodynamic and economic analysis[J].Journal of Cleaner Production,2021,308:127328.

[5] 段威,姚宣,王冬生.燃煤电厂脱硫废水零排放技术对比及经济性分析[J].工业水处理,2021,41(3):129-132.

DUAN Wei,YAO Xuan,WANG Dongsheng.Comparison of zero-discharge technologies and economic analysis of desulfurization wastewater from coal-fired power plants[J].Industrial Water Treatment,2021,41(3):129-132.

[6] WANG Y Y.Zero discharge of wastewater treatment technology of wet desulfurization in coal-fired power plants[C]//Proceedings of the 2016 5th International Conference on Environment.[S.l.]:Materials,Chemistry and Power Electronics,2016.

[7] 陈彪,陈慧,孙青,等.燃煤电厂脱硫废水零排放技术研究进展[J].当代化工,2021,50(4):953-957,975.

CHEN Biao,CHEN Hui,SUN Qing,et al.Research progress of zero discharge technology of desulfurization wastewater from coal-fired power plant[J].Contemporary Chemical Industry,2021,50(4):953-957,975.

[8] 冯红利,赵梦月,丁舒喆.燃煤电厂脱硫废水零排放处理技术与应用[J].煤炭加工与综合利用,2019(9):71-77.

FENG Hongli,ZHAO Mengyue,DING Shuzhe.Treatment of desulphurization wastewater from coal-fired power plants with zero-discharge technology and application[J].Coal Processing and Comprehensive Utilization,2019(9):71-77.

[9] AL-SAHALI M,ETTOUNEY H.Developments in thermal desalination processes:Design,energy,and costing aspects[J].Desalination,2006,214(1):227-240.

[10] 郑利兵,魏源送,焦赟仪,等.零排放形势下热电厂脱硫废水处理进展及展望[J].化学工业与工程,2019,36(1):24-37.

ZHENG Libing,WEI Yuansong,JIAO Yunyi,et al.Progress and prospect of desulphurization wastewater treatment in thermal power plant under zero discharge situation[J].Chemical Industry and Engineering,2019,36(1):24-37.

[11] SUNZ K,CHEN H J,ZHAO N,et al.Experimental research and engineering application on the treatment of desulfurization wastewater from coal-fired power plants by spray evaporation[J].Journal of Water Process Engineering,2021,40:101960.

[12] HUANG Y H,PEDDI P K,TANG,C,et al.Hybrid zero-valent iron process for removing heavy metals and nitrate from flue-gas-desulfurization wastewater[J].Separation and Purification Technology,2013,118:690-698.

[13] YE X L,AN X Z,ZHANG H,et al.Process simulation on atomization and evaporation of desulfurization wastewater and its application[J].Powder Technology,2021,389:178-188.

[14] 谢志文,冯永新,赵宁,等.电厂脱硫废水零排放技术对比分析[J].科技创新与应用,2021(9):177-179.

XIE Zhiwen,FENG Yongxin,ZHAO Ning,et al.Comparative analysis of zero discharge technology of desulfurization wastewater from power plant[J].Science &Technology Innovation and Application,2021(9):177-179.

[15] 刘艇安,许勇毅,郭磊,等.火电厂湿法脱硫废水零排技术研究进展[J].应用化工,2021,50(8):2313-2316.

LIU Ting′an,XU Yongyi,GUO Lei,et al.Research progress of zero discharge technology of wet desulfurization wastewater in thermal power plant[J].Applied Chemical Industry,2021,50(8):2313-2316.

[16] 叶旭润.燃煤电厂脱硫废水“零排放”工艺技术研究[D].北京:北京交通大学,2019.

[17] 王晋权,赵周明,张志华.低温余热闪蒸脱硫废水处理系统设计及应用[J].中国电力,2020,53(8):151-157.

WANG Jinquan,ZHAO Zhouming,ZHANG Zhihua.Design and application of low temperature waste heat flash desulfurization wastewater treatment system[J].China Electric Power,2020,53(8):151-157.

[18] 住房和城乡建设部办公厅.城市污水再生利用工业用水水质标准:GB/T 19923—2005[S].北京:中国标准出版社,2005.

[19] 天津大学物理化学教研室.物理化学(上册).[M].5版.北京:高等教育出版社,2009.

[20] 侯致福,魏晓仪,邢树涛,等.300 MW机组低温余热闪蒸脱硫废水零排放技术应用研究[J].华电技术,2020,42(3):31-36.

HOU Zhifu,WEI Xiaoyi,XING Shutao,et al.Application of zero discharge technology for desulfurization wastewater of 300 MW unit with low temperature waste heat flash[J].Huadian Technology,2020,42(3):31-36.

Characteristic of waste heat flash desulphurization wastewater of 330 MW unit under variable load

移动阅读

WANG Fei,LIU Fengrui,YANG Fengling,et al.Characteristic of waste heat flash desulphurization wastewater of 330 MW unit under variable load[J].Clean Coal Technology,2023,29(5):105-112.