“煤气化的灰化学”专题

煤气化细渣碳灰分离技术研究进展

0 引 言

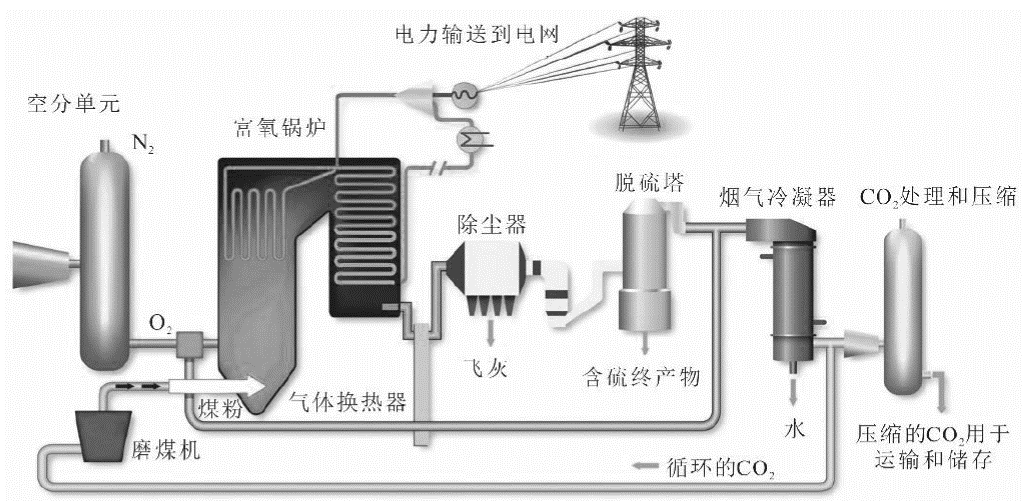

因我国富煤、贫油、少气的能源结构特点,煤炭不仅是我国的主要能源,也是重要的工业原料。作为全球最大的煤炭消费国和温室气体排放国,中国能源消费结构将进一步优化,至2025年,煤炭占比将降至50%~52%,非化石能源占比增加18%[1]。煤气化作为煤炭清洁高效利用的有效途径,不仅是实现绿色低碳发展,积极稳妥推进碳达峰碳中和的重要举措[2-3],而且是发展煤基化学品合成、液体燃料合成、先进IGCC发电系统、制氢等过程工业的基础[4],因此,煤炭在相当长时间内仍是我国最重要能源。煤基固废处理是煤炭清洁高效利用过程中的关键环节,如果煤基固废处理方式不当,会造成水污染、空气污染及土壤污染等环境问题。

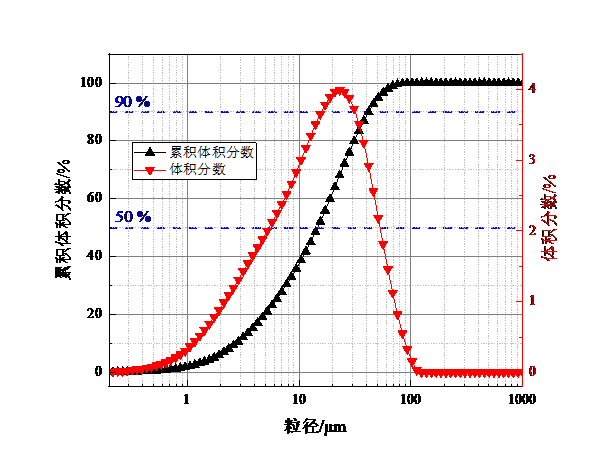

在煤炭清洁利用以及绿色发展的大背景环境下,以煤气化为核心的煤制油、煤制气等产业得到了蓬勃快速发展。煤气化是指煤或焦炭、半焦等固体燃料在高温常压或加压条件下与氧气或空气等气化剂反应,转化为CO、CH4、H2等可燃性气体产物和少量残渣的过程[5],气化技术分为固定床、气流床和流化床[6]。气化渣是煤气化过程中产生的一种固体废弃物,包括气化粗渣和气化细渣,粗渣含碳量较低,一般在5%以内,气化细渣含碳量较高,一般为20%左右,部分地区甚至高达57.40%[7]。气化细渣因其含水量大[8]、烧失量高和粒径分布宽等特点难以得到有效利用[9],目前,气化细渣主要通过填埋或堆放进行处理,尚未实现规模化工业化应用,不仅占用大量土地,而且不利于煤化工企业的可持续发展。气化细渣中主要含有Hg、As、Cd和Cr等有害元素,将气化细渣填埋,有害元素可能进入地下水体中,造成土壤污染和地下水污染。现阶段气化细渣的利用方式主要有流化床掺烧、建筑材料和碳材料制备等。掺烧可充分利用残碳产生的热值,但因气化细渣的高水含量和高灰分,掺烧效率较低;建筑材料主要利用气化细渣中灰物质SiO2和Al2O3,但烧失量较高,不符合建筑行业需求,利用率也很低;碳材料可用于废水的净化处理和环境修复等,但制备工艺复杂,同时因碳灰的混杂,制备前需要化学处理。因此,气化细渣中碳-灰组分的分离是实现气化细渣高附加值利用和大规模消纳的重要前提。

当前气化细渣的主要分离方法有筛分分级、重选技术和浮选法。笔者概述了煤气化细渣的基本特点,并对国内外气化细渣的高效分离利用方法进行分析,提出了高效筛分设备的设计与生产、多力场联合分选、高效捕收剂的开发与研制、浮选工艺的完善和分子模拟对浮选的高效预测等是提高煤气化细渣高效利用的重要前提,为相关领域科研工作者提供了一定的参考。

1 煤气化细渣理化特性分析

1.1 矿相组成分析

通过对气化细渣进行X射线分析,可以对气化细渣的晶体结构、元素组成以及化学组成进行初步了解,并可对矿物进行定性、定量分析。气化炉工作条件的不同,会影响气化细渣中的物质含量,表1为不同床层气化炉的工作条件。

表1 不同床型气化炉的工作条件[10]

Table 1 Working conditions of different types gasifiers[10]

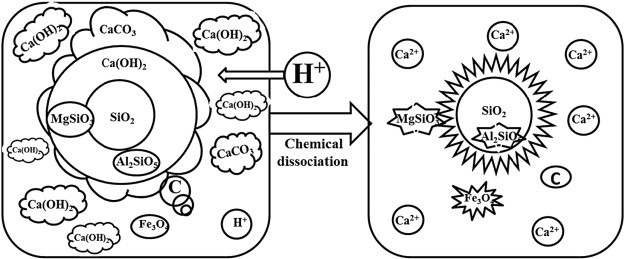

任振玚等[11]分析了宁夏煤业GSP 干粉气化炉细渣的化学组成,如图1所示,该细渣主要由SiO2、Al2O3、CaO和C组成,由图1可以看出,气化细渣中的峰形主要有晶体峰和无定形驼峰2种,因为原煤中高岭石在高温条件下结构遭到破坏,导致其结构处于无定形状态,煤气化细渣的主要矿相为非晶态铝硅酸盐,同时夹杂着石英、方解石等晶相。LI等[12]对陕西长庆能源化工夹带流气化装置煤气化渣的化学组成进行了分析,发现气化细渣中含有大量铝硅酸盐和非晶碳,同时还含有石英、莫来石、钙长石。WANG等[13]对工业循环流化床二级旋风分离器气化炉细渣进行了分析,发现细渣中主要含有SiO2、Al2O3、CaO、Fe2O3和C,由于铁元素的存在,会导致铁尖晶石、钙长石和正硅酸铁等矿物的形成并与硅酸盐矿物产生低温共晶,发生炉渣堵塞。表2为上述几种煤气化渣的化学组成含量,因为煤气化工艺、煤种及原煤产地不同,煤气化产生的气化渣成分有所不同,但煤气化渣主要由Al2O3、CaO、Fe2O3 和C组成,气化细渣残碳含量较高且夹杂着石英、方解石等晶相,是煤气化细渣碳灰分离和回收利用的基础。

图1 气化细渣的XRD谱图

Fig.1 XRD spectrum of gasification fine slag

表2 气化渣化学组成

Table 2 Chemical composition of gasification slag

1.2 比表面积与孔径分析

高春新等[14]通过对某干粉气化炉细渣进行孔结构分析,结果表明气化细渣的N2吸附-脱附曲线为Ⅳ型等温线,在相对压力较低的区域,气体吸附量快速增长,表明气化细渣中含有微孔填充,同时也有介孔存在,气化细渣比表面积较大,高达223.1 m2/g。ZHU等[15]发现中国神华气化细渣疏松多孔,比表面积为157.2 m2/g,且样品吸附解吸符合Ⅳ型等温线,表明细渣中有高度介孔的固体物质[16]。吴昊东等[17]对宁东煤炭GPS工艺气化炉3种粒级的气化细渣进行分析(表3),发现≥0.25 mm粒级的气化细渣比表面积明显小于<0.125 mm 和0.125~<0.250 mm粒级,表明大粒级颗粒孔隙结构不发达,反应性较差,3种粒级样品的介孔及大孔面积都显著大于其微孔面积。由于气化细渣较大的比表面积,气化细渣不仅可作为催化剂载体、多孔材料等多种高附加值材料的制备原料,而且在水体修复与净化方面也有广泛应用[18]。

表3 不同粒级气化细渣的比表面积及孔径分析

Table 3 Specific surface area and pore size analysis

of gasified fine slag of different particle size

1.3 表观形貌分析

扫描电子显微镜可对样品表观形貌进行分析。任振玚等[11]对宁夏煤业GSP 干粉气化炉细渣进行了SEM-EDS分析,如图2所示,发现细渣主要由C、O、Si、Al元素组成,原样中存在表面光滑且密实的片状和球体颗粒,其余大部分呈蜂窝孔的絮团状。PAN等[19]分析了工业夹带流煤粉气化炉细渣的表观形貌,发现细渣颗粒有多孔不规则、絮凝、黏性球形和孤立的大球形4种形貌,通过对不同尺寸颗粒的形貌进行分析,表明孔隙率、多孔颗粒表面粗糙度和球形颗粒比例随粒径减小而增大。ZHAO等[20]观察到夹带流煤浆气化炉细渣样品表面覆盖着小球体和细絮凝体,其中絮凝体的含碳量高于球体。气化细渣中残碳与灰物质黏连严重,简易的筛分装置难以高效回收与提质气化细渣中的残碳。通过对其表观形貌进行分析,进一步证实了气化细渣中含有发达的孔隙结构。

图2 气化细渣SEM-EDS图像

Fig.2 SEM-EDS image of gasification fine slag

1.4 表面官能团分析

拉曼散射谱线能够给出物质的组成和分子内部的结构信息,红外光谱可以反映分子振动能级的变化及分子内部的结构信息,X射线光电子能谱仪可用于研究化合物的化学键、电荷分布以及分析测定同一种元素不同种价态含量,对于研究物质表面同种元素的不同官能团组成具有重要作用。FAN等[21]对神宁炉干煤粉气化细渣进行了Raman光谱结构分析,如图3所示,发现在Raman光谱中主要存在D峰和G峰,称为“缺陷峰”和“石墨峰”,气化细渣的芳香程度较高,大芳香环结构含量更高,较大的芳环形成了结构有序、定向的碳结晶。葛晓东[22]对气化细渣进行了傅里叶变换红外光谱分析,分析结果表明样品中含有大量C—C/C—H结构和C—O—C/C—O吸收峰,其次是—OH吸收峰,此外,样品中还存在一些C![]() O,说明煤经高温气化后,表面生成了大量含氧官能团。WU等[23]发现气化细渣中存在低石墨化结构的碳和大量的含氧官能团。PAN等[19]对煤气化细渣原样进行XPS分析,发现原样中C含量较高,具有浮选回收的必要性,通过对C1s分峰拟合,发现C—C/C—H、C—O—C/C—OH、C

O,说明煤经高温气化后,表面生成了大量含氧官能团。WU等[23]发现气化细渣中存在低石墨化结构的碳和大量的含氧官能团。PAN等[19]对煤气化细渣原样进行XPS分析,发现原样中C含量较高,具有浮选回收的必要性,通过对C1s分峰拟合,发现C—C/C—H、C—O—C/C—OH、C![]() O以及O

O以及O![]() C—O含量较高,因此气化细渣含氧官能团较多,亲水性强,表面疏水性差,但其表面疏水官能团仍占主要部分[17]。ZHAO等[20]发现富灰物质中C—OH、C—O—C、C—O—Si、C—O—Al、C—O—Mg和C—O—Ca含量较多,C

C—O含量较高,因此气化细渣含氧官能团较多,亲水性强,表面疏水性差,但其表面疏水官能团仍占主要部分[17]。ZHAO等[20]发现富灰物质中C—OH、C—O—C、C—O—Si、C—O—Al、C—O—Mg和C—O—Ca含量较多,C![]() O和COO—含量较少。

O和COO—含量较少。

图3 气化细渣Raman光谱

Fig.3 Raman spectrum of gasification fine slag

通过对气化细渣进行矿相组成、比表面积与孔径、表观形貌和表面官能团分析,表明气化细渣中碳含量较高、比表面积较大、表面含氧官能团较多。不同的煤气化工艺、煤种及原煤产地所产生的气化细渣成分各不相同,但煤炭经高温气化后产生的气化细渣的挥发分都较低[24],其主要矿相均为非晶态铝硅酸盐,同时夹杂着石英、方解石等晶相。碳含量较高以及富含硅和铝资源的组成特点,是气化细渣进行碳灰分离以实现其资源化利用的重要前提。

2 气化细渣碳灰分离技术

气化细渣是煤气化生产过程中产生的固体废弃物,富含SiO2、Al2O3、CaO、Fe2O3和C,资源化利用潜力较大。根据气化细渣矿物组成成分物理化学性质的不同,可利用不同的分离方法及设备对目的矿物进行富集与分离。现阶段,气化细渣主要通过以下3种方式进行分离:利用高效筛分设备对细粒级气化细渣进行筛分分级处理,实现降灰效果,同时,低碳渣也可作为微晶玻璃等生产原料;气化细渣中未燃碳颗粒密度(<1.8 g/cm3)和矸石矿物密度(>1.8 g/cm3)的差异为其重力分选提供了条件;与低阶煤、煤泥相似,气化细渣中的碳亲油疏水,无机物亲水疏油,残碳大多以颗粒碳和絮状碳的形态存在[25],且煤气化细渣粒度较细[26-28],可通过浮选方法对气化细渣进行碳灰分离。浮选前预处理可以改善气化细渣表面性质以促进浮选效果;利用油泡浮选可显著提高浮选产率,大幅降低浮选药剂消耗量;载体强化可以增加矿浆内颗粒碰撞,使载体表面附着部分气化细渣;浮选流程和浮选工艺参数的优化也可为气化细渣的资源化利用提供支持。

2.1 筛分分离法

不同粒度级气化细渣残碳含量不同,可采用物理方法对气化细渣进行分级分选,以实现气化细渣低成本资源化利用。高少鹏等[29]将灰分较高且产率较大的<0.125 mm粒级气化灰渣通过高效分级筛分级后,精矿灰分能降至30%左右,降灰效果明显,精矿产率在40%左右。张弦等[30]设计公开了一种气化渣筛分混合制备装置,该装置可通过筛网初步筛选以提高筛选的精确性,利用控制阀控制筛选后渣料的流出或流入提高了设备的工作效率。李会泉等[31]将气化渣进行筛分,可以得到碳含量≤3%且目数≤0.83 mm(20目)的低碳渣,该低碳渣经研磨、模压成型和晶化等过程处理后,可制备得到微晶玻璃。筛分分离操作简单,成本较低,一般适用于较粗物料的分选,对于细粒级物料分选精度较低。

2.2 重力分选法

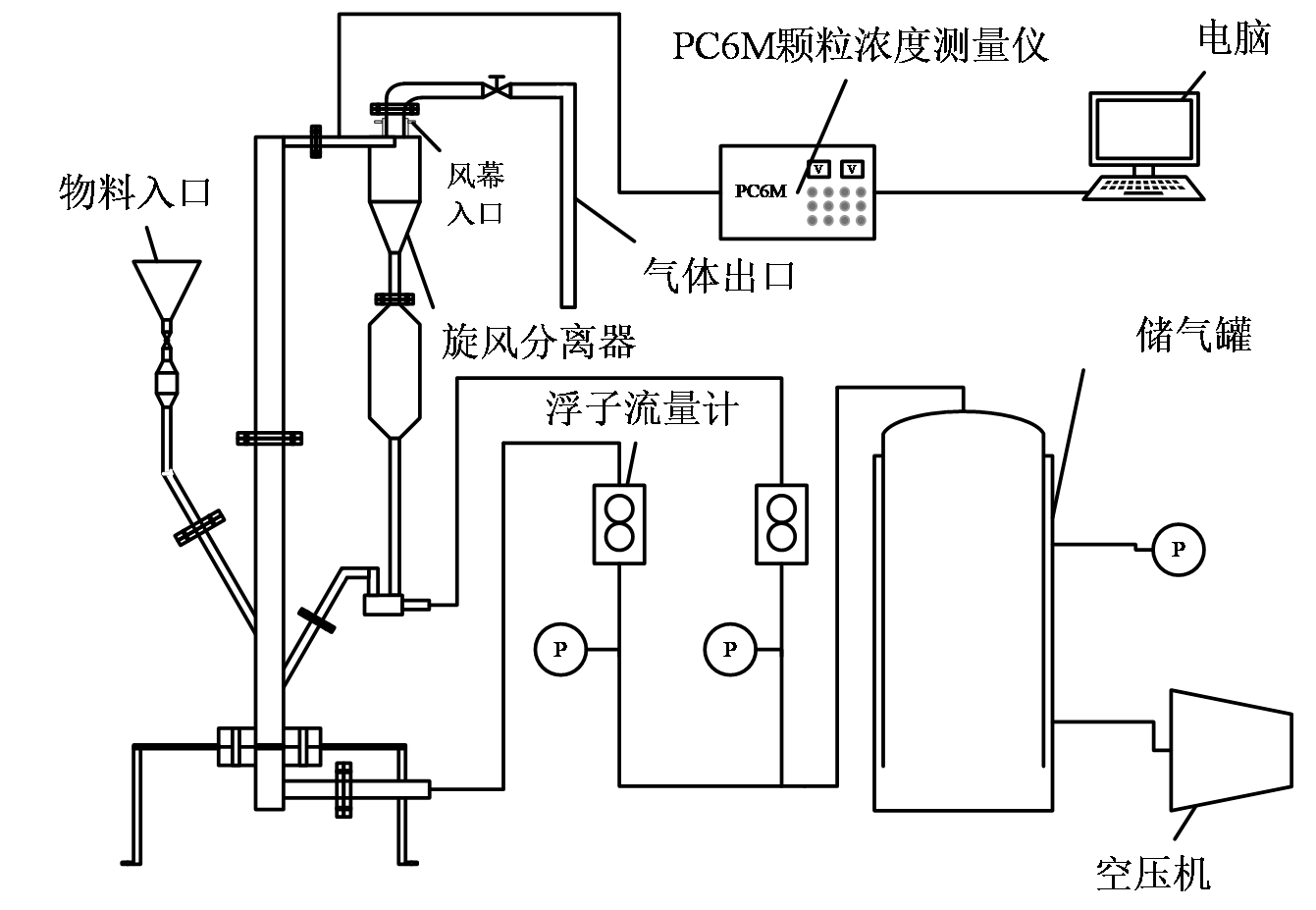

重力分选是基于被分离物质各组分之间的密度差异进行分离的一种技术手段,常见的重选分离设备有摇床、跳汰机、螺旋溜槽、螺旋分级机、离心选矿机和旋流器等,因旋流器具有结构简单、分离成本低、处理能力大和分选效率高等特点,在细粒级物料分选中应用广泛。高旭霞等[27]利用高效螺旋分选机对>0.125 mm粒级物料进行分选,可使精矿灰分降至22.35%。YU等[32]研究了螺旋分离器对煤气化细渣中残余碳的富集行为,发现经螺旋分离器分选后,气化细渣的精矿产品纯度更高。太原理工大学团队在气化渣重力分选领域占据国内领先地位,该团队针对国内不同地区、不同炉型的气化细渣,研制出了高效的水介质重力分选装置,开发了重力、重-磁、重-磁-浮的联合分选工艺,并提出气化灰渣的资源化利用技术路线。任振玚等[11]利用复锥结构水介旋流器对宁夏煤业GSP干粉气化炉细渣进行水介质重力分选,结果表明富碳产品碳含量提高了51.62%,富灰产品灰分为95.68%,富碳和高灰产品合计碳回收率达到了97.09%,实现了残碳与灰物质的高效分离与富集。李慧泽等[33]提出了基于视密度差异对气化细渣进行碳灰分离的方法,并设计试验分析了旋流器锥体角度、底流口直径、溢流管插入筒体深度等因素与产品灰分、产率及分选综合效率之间的定量关系,为煤气化渣碳灰分离效果的预测及旋流器结构参数的选择提供了理论支撑。樊盼盼等[34]设计了一种实现气化渣碳-灰分离的联合分选工艺和装置,利用水介旋流器对气化细渣中较粗粒级颗粒进行碳-灰分离得到高碳产品和高灰产品,再利用高梯度磁选机对细粒级矿物进行磁性矿物脱除后,将细粒非磁性产品通过浮选方法进一步进行分离以实现气化细渣的合理化资源化利用。董连平等[35]公开了一种气化渣水介旋流重选碳灰分离装置与方法,气化细渣中筛上的大颗粒、杂质和筛下水介旋流器分选底流形成高灰产品;将筛下水介旋流器分选溢流进行分级,分级底流形成高碳产品;分级溢流等形成富碳产品,为气化细渣的资源化利用提供了新思路。熊善新等[36]设计的一种煤气化渣无机组分和碳组分的富集系统,流程如图4所示,筛分装置筛上粗料回流至破碎装置,实现循环破碎,有效提高了物料的利用率;筛下细粒气化渣经旋风分离机分离,形成无机组分和富碳组分。赵鹏等[37]将煤气化细渣稀释后通过旋流器,旋流器底流分离出的玻璃质底砂可用于配置水泥混凝土;旋流器上部出口的碳颗粒可用作燃烧和气化原料,以实现气化细渣资源的综合利用。重力分选对较粗粒度级气化细渣有良好的碳-灰分离效果,但对于较细粒度级(<0.074 mm)分选效果较差。部分地区<0.074 mm粒度级含量占比高达80%,超出了重力分选设备的下限,同时,随颗粒粒度减小,按密度分选作用逐渐弱化,如何实现超细粒度级气化细渣的深度分离,是后续的研究重点。

图4 煤气化渣碳组分和无机组分富集系统流程

Fig.4 Flow chart of coal gasification slag carbon fraction

and inorganic fraction enrichment system

2.3 泡沫浮选法

浮选是根据有用矿物与脉石矿物之间的表面物理化学性质的差异进行分选的一种分离方法。通常,微细颗粒质量小,动量较低,难以与气泡发生碰撞。同时,气化细渣表面含氧官能团丰富,导致气化细渣疏水性较差,难以与脉石矿物进行有效分离。常规浮选中常用的捕收剂主要是柴油、煤油或多种非极性烃类油的混合。由于气化细渣的表面性质特点,煤油和柴油等非极性烃类油难以在气化细渣表面上进行有效吸附与铺展[38]。程延化[39]将煤油作为捕收剂,仲辛醇作为起泡剂,对气化细渣进行浮选,当煤油用量增至16 kg/t时,可燃体回收率可达67.50%。LIU等[40]将柴油和甲基异丁基甲醇(MIBC)分别作为捕收剂和起泡剂对气化细渣进行分选,在柴油用量为16 kg/t和MIBC用量为8 kg/t时,精矿灰分为37.64%,获得了最佳的常规浮选结果。采用常规捕收剂煤油或柴油进行浮选即可实现一定程度的碳、灰分离效果,但其药剂消耗量大,工业应用价值较低。为降低工业生产的固废再利用成本,实现气化细渣的资源化利用,必须对气化细渣的浮选进行优化改良,现阶段浮选改进措施主要分为以下3方面:

2.3.1 捕收剂改性

捕收剂作为气化细渣浮选最常用的化学表面改性手段,颗粒表面改性处理可以增强目的矿物表面的疏水性,强化气化细渣的浮选效果。目前,主要通过以下几种方式对气化细渣表面进行改性以强化浮选效率:

1)表面活性剂。表面活性剂的分子结构具有两性:一端为亲水基团,另一端为疏水基团。表面活性剂的结构特性使之可与气化细渣表面的亲水基团相互作用,露出疏水基团,降低油水界面的张力,有效改善浮选的选择性。李恒等[41]将非离子表面活性剂蓖麻油聚氧乙烯醚 (EL-20)、两性离子表面活性剂椰油酰两性基二乙酸二钠(MZL)、阴离子表面活性剂脂肪醇醚磷酸酯钾盐 (MOA-3PK-70)、阳离子表面活性剂十二烷基三甲基氯化铵(AM-1231)和氟碳表面活性剂全氟烷基丙基甲基丙烯酸酯(FC)与松醇油复配作为气化细渣浮选捕收剂,试验结果发现MOA-3PK-70与松醇油复配时气化细渣浮选过程气泡较小,如图5所示,且当MOA-3PK-70用量在0.5~2.5 kg/t时,随表面活性剂用量增高,残碳烧失量随之升高,浮选特性改善,灰分降低,其原因是MOA-3PK-70主要成分是脂肪醇醚磷酸酯钾盐,在水溶液中电离出的阴离子带负电荷,可与碳颗粒表面的正电荷相互吸引,表面张力降低,更易产生细小均匀的气泡。XUE等[42]研究了十二胺聚氧乙烯醚与煤油复配捕收剂对气化细渣浮选分离的影响,发现加入十二胺聚氧乙烯醚的捕收剂具有更好的分散性,从而提高了捕收剂对残碳的吸附选择性。张海军等[43]将十二烷基硫酸钠与非极性烃类油复配,提高了药剂在气化细渣残碳表面的吸附效果,同时添加的疏水颗粒可进入气化细渣的表面孔隙,阻碍了药剂进入孔隙,提高了药剂的利用率,降低了浮选成本,有效提高浮选效率。表面活性剂因其独特的结构,一方面可以吸附在固液界面上,使矿物呈现特定的性质,同时,表面活性剂因良好的分散性可促进捕收剂在气化细渣表面的吸附,提高气化细渣的浮选效率。

图5 不同表面活性剂的浮选泡沫

Fig.5 Flotation foam under different surfactants

2)有机酸。在浮选过程中引入极性官能团—COOH,可以降低常规烃类油捕收剂的消耗,提高浮选效率。XUE等[44]将环烷酸与煤油按质量比4∶6 复配,并将复配药剂用于气化细渣浮选,当复配捕收剂用量为10 kg/t时,尾矿灰分和可燃回收率最大,主要是由于残碳和复配药剂的润湿热值较小,使残碳更容易与复配药剂吸附,同时,复配药剂的粒径和Zeta电位小于煤油,导致捕收剂油滴与固体颗粒碰撞的概率增加,显著增加了复配药剂在残碳上的吸附概率。SHI等[45]将煤油与油酸混合,当复配药剂质量比为7∶3且复配捕收剂(PS-1)用量为10 kg/t时,气化细渣浮选结果如图6所示,复配捕收剂可将气化细渣精矿的可燃体回收率提高至68.0%,比传统捕收剂煤油(KO)高11.1%,通过对其机理进行模拟分析,结果如图7所示,发现复配捕收剂中的油酸和烷烃可以覆盖气化细渣中残碳的大部分表面,这种协同效应增强了气化细渣中有机碳的疏水性。程延化[39]发现将煤油与月桂酸复配作为捕收剂,不仅可以提高气化细渣精矿产率与可燃体回收率,而且可以降低其尾矿烧失量,归其原因是月桂酸中的亲水官能团—COOH使界面张力降低,使复配药剂与矿粒作用时需要克服的能垒降低,药剂易于黏附在残碳表面。

图6 气化细渣浮选结果

Fig.6 Flotation results of gasification fine slag

图7 捕收剂与气化细渣未燃碳的相互作用吸附机理模型

Fig.7 Model of adsorption mechanism of interaction between collector and unburned carbon of gasification fine residue

3)高内相乳液。当分散相体积分数φ>0.74时,此时的乳液为高内相乳液,乳液中含有的分散水滴可以填充矿物聚集所形成的空隙空间,从而降低填充该空间所需捕收剂用量,如图8所示。NETTEN等[46-47]采用Span 80、NaCl水溶液和柴油制成了分散相体积分数为0.94的HIP乳液并用于选择性团聚细煤,研究结果表明所需有机液体量减少了7.5倍;采用煤油、Span80、NaCl溶液制备了内水相体积分数为95%的HIP(W/O)乳液,该乳液在高灰煤泥分选中可节约煤油用量90%。赵学敏等[48]用煤油、仲辛醇、水和表面活性剂成功制备出一种油包水型微乳液,在精煤灰分、可燃体回收率及浮选完善度相近时,微乳用量比煤油降低50%左右。陆英[49]采用煤油、Span80、NaCl制备了HIP(W/O)乳液(内水相为85%),并将其用于氧化煤浮选,发现该乳液能显著降低煤油用量。唐云敏[50]采用煤油、Span80、无机盐溶液制备得到一种油包水型高内相乳液,并将其用于细粒煤泥浮选,与煤油相比,乳液中的水代替了大部分煤油,且乳液表面具有与油类似的性质,当可燃体回收率相近时,HIP乳液可节约有机药剂用量90%。刘晓东[51]采用脂肪胺聚氧乙烯醚(AC1202)、质量分数3%NaCl水溶液和煤油制备了HIP乳液并将其用于气化细渣浮选试验,结果表明,HIP乳液可显著提高气化细渣的尾矿灰分、精矿产率和可燃体回收率,在可燃体回收率相近时,HIP乳液可节油约13.4%,究其原因,高内相乳液可增强对气化细渣残碳颗粒的絮团能力,使更多的有机碳颗粒形成絮团而被浮出。

图8 HIP乳液团聚体示意

Fig.8 Schematic diagram of HIP emulsion agglomerates

4)再用油。经过烹饪或燃烧使用后产生的油类,如废食用油和废机油等,含有大量的酸类化合物或大量碳氢化合物、酯和杂原子,通过物理化学处理,将其用于气化细渣浮选,可以达到节约能源,废油回收再利用的目标。LI等[52]将原始废食用油在90 ℃通过沉降、过滤和脱水处理,并将处理后废食用油作为捕收剂,在废食用油用量为6~7 kg/t、起泡剂用量为3 kg/t时,气化细渣中未燃碳的回收率约为90%,而尾矿烧失量小于5%,分析其原因是废食用油中含有大量酸类化合物,其中羧酸类占比67.47%,油酸占比38.48%,且碳链长度为C16~C21,适用于气化细渣的浮选,利用接触角对气化细渣的疏水性强弱进行评价[53],如图9所示,发现随着废食用油用量由0增至7 kg/t,气化细渣的接触角由46.19°增至122.96°,表明废食用油处理后气化细渣的疏水性显著增加。

图9 不同废食用油用量的气化细渣接触角

Fig.9 Contact angle of CGFS with different WCO dosages

FAN等[54]将废机油作为气化细渣浮选捕收剂,发现适量的废机油可以增强气化细渣颗粒的疏水性和气化细渣颗粒与气泡的附着性,如图10所示。当废机油加入量由1 kg/t增至3 kg/t时,残碳回收率由79.28%增至89.60%,其原因是废机油中含有大量碳氢化合物、酯和杂原子,非极性碳氢化合物可以吸附在气化细渣的非极性区域,极性酯可以形成氢键吸附在气化细渣表面的极性区域,使气化细渣疏水性增强[55],当废机油用量为3 kg/t,搅拌时间为60 s时,气泡表面几乎被气化细渣颗粒覆盖。

图10 气化细渣颗粒与气泡的包裹角

Fig.10 Wrapping angle of gasification fine slag

particles and air bubbles

通过利用上述不同捕收剂对气化细渣浮选进行强化,提高了捕收剂在气化细渣残碳表面的吸附与铺展,改善了气化细渣的疏水性,有效提高了浮选的选择性。在非极性烃类油中添加表面活性剂或有机酸类是提高气化细渣浮选效果的一种可行方法,但表面活性剂和长链有机酸通常价格较高。同时,表面活性剂加入量较大时会使尾矿回收率升高,造成浮选精矿灰分升高,降低浮选选择性。因此,像废机油与废食用油等富含酸、酯等极性官能团的废油,经合理回收利用后,不仅会降低工业浮选成本,而且对环境和社会经济发展都有积极意义。高内相乳液含有较少表面活性剂与大量无机盐溶液,且浮选效率高,在气化细渣浮选方面具有良好的应用前景。

2.3.2 调整剂改性

调整剂可调整捕收剂与矿物之间的作用效果,改善浮选效率,常用调整剂有无机电解质、分散剂等。无机电解质可改变气化细渣的表面电性,改善药剂在气化细渣表面的吸附与铺展。吴阳[56]选择CaCl2作为pH调整剂,利用Zeta电位仪测气化细渣矿浆的电位,结果表明,由于矿浆电动电位过大使浮选过程药剂消耗量大且浮选效果较差,如图11所示,CaCl2用量为3.5g时,矿浆pH为6.84,Zeta电位接近零电点,此时矿浆电动电位最低,有利于药剂作用于残碳表面。ZHANG等[57]通过研究不同无机盐离子溶液环境下的气泡行为,发现Al3 的气泡尺寸相对较小,泡沫稳定性最强,浮选试验表明,在AlCl3溶液中,颗粒达到零点电位所需的盐离子浓度远小于MgCl2和NaCl,盐离子降低了气泡的表面张力,削弱了气泡衰变过程。张智吉等[58]通过加入分散剂六偏磷酸钠并高速搅拌调浆,使颗粒充分分散,提高了颗粒与浮选药剂之间的吸附作用,提高了浮选效果。添加调整剂会改善捕收剂的作用,提高选择性,使浮选效率升高,但在浮选过程中所需无机盐溶液较多,分散剂与絮凝剂的加入会延长浮选过滤时间。随矿物储量的减少以及精矿质量要求日益增高,应重视浮选过程中各类调整剂,指导工业生产实践。

图11 不同pH下矿浆Zeta电位

Fig.11 Zeta potential of ore slurry at different pH

2.3.3 浮选工艺改进

1)浮选预处理。为提高气化细渣的利用率,改善气化细渣浮选效果,预处理技术的合理应用成为气化细渣浮选高效回收的重要环节。常见的预处理技术主要有磨矿预处理、微波预处理、超声波预处理、水热预处理和加压预处理等。

磨矿预处理可以有效解离有用矿物与脉石矿物,达到高效分选的目的。气化细渣表面被打磨时,可以暴露其内部新鲜表面;气化细渣发生破碎时,可以改变气化细渣的粒度和孔隙[59]。刘冬雪等[60]将磨矿后的气化细渣样品进行浮选,当煤油用量为10kg/t、2号油用量为1.5kg/t时,气化细渣浮选精矿烧失量为85.03%,产率为21.81%,由此可以看出,棒磨使煤气化细渣粒度减小,比表面积增大,造成捕收剂消耗量增大,同时,棒磨也促进残碳和灰物质分离,使精矿烧失量增加。黄海珊[61]对气化细渣进行棒磨预处理,发现处理后气化细渣表面的碳含量增高,氧含量减少,使气化细渣疏水性增加,促进了浮选药剂在气化细渣颗粒表面的铺展,使颗粒与气更易黏附,对不同预处理活化时间下气化细渣的孔隙进行分析,如图12所示,发现经过30 min棒磨活化处理后,原气化细渣中部分>3 000 nm 的大孔变为<3 000 nm的大孔或中孔,减少了药剂消耗。

图12 不同活化时间下气化细渣的孔径分布

Fig.12 Pore size distribution of gasified fine slag at

different activation times

GAO等[62]发现气化细渣中未燃碳具有优异的热稳定性和微波吸收性能,通过微波产生的热能可清除孔隙和表面的水分,同时微波射线也可以使煤表面的基团组成发生变化,从而改善颗粒表面疏水性[63]。超声波预处理工艺简单,可以清除残碳表面包裹的灰渣[64],促进浮选速率,提高产品质量。赵世永等[65]将矿浆进行超声处理,随矿浆超声时间增加,可燃体回收率和精矿产率逐渐增大,浮选效果明显改善。

YANG等[66]通过水热预处理对低阶煤进行表面改性,与原煤相比,水热预处理增加了低阶煤表面的疏水基团,使低阶煤表面的疏水性得到改善,预处理后煤颗粒表面较高的疏水性有利于捕收剂在低阶煤表面进行吸附与附着。连露露等[67]采用机械热压机对褐煤进行了改性处理,经过热压机处理后,褐煤浮选的精煤产率明显升高,机械热压机处理后使褐煤表面变得光滑且有棱角,层状疏松结构减少,有利于捕收剂的铺展。

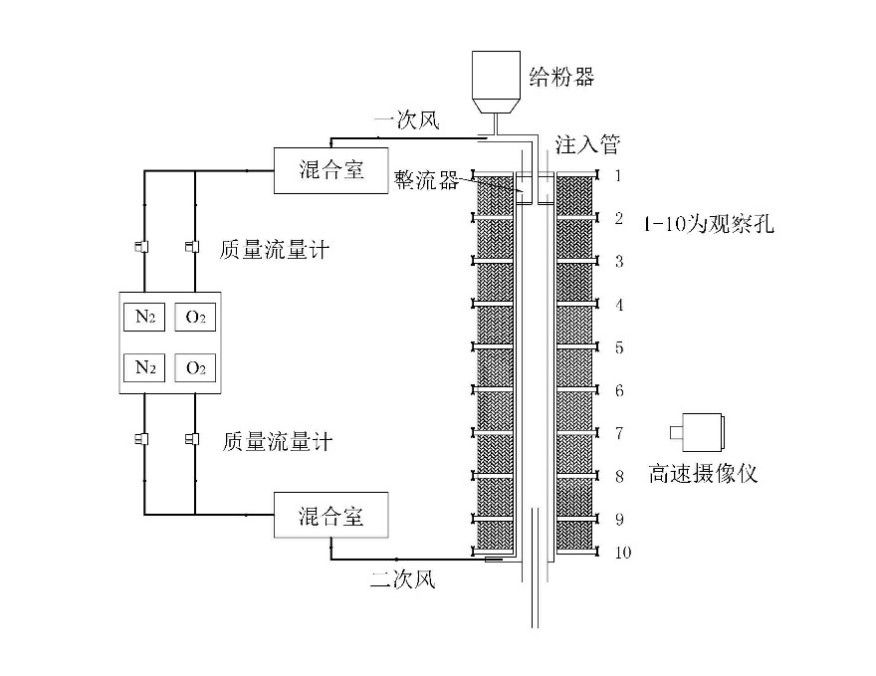

2)气泡改性。气泡作为浮选中运输颗粒的载体,其性质直接决定浮选效果好坏,气泡矿化是浮选的重要环节[68]。油泡是在气泡表面包覆一层油膜或其他油类捕收剂,将烃类油以更少的量和更大的分散度加入矿浆中,油膜与矿粒疏水表面接触吸附的同时油泡与颗粒完成附着,如图13所示。LIU等[69]认为油泡浮选技术是一个重要方向。在浮选过程中,疏水性颗粒与气泡碰撞并黏附,随泡沫上升被刮板刮出成为精矿,亲水性矿物因不能与气泡黏附留在浮选槽底部成为尾矿。王市委等[70]利用油泡浮选方法对低阶煤进行浮选,基于油泡表面的强疏水性,可显著提高低阶煤浮选产率,大幅降低浮选药剂消耗量,减少浮选药剂成本。杨曌等[71]使用2-乙基己醇和2-辛酮对柴油油泡改性后能有效提高胜利褐煤的浮选效果,相比柴油油泡,质量分数20%的改性油泡能将褐煤浮选可燃体回收率提高60%以上。

图13 常规浮选与油泡浮选对比

Fig.13 Comparison of conventional flotation and oil

bubble flotation

3)载体浮选。载体浮选机理主要包括矿泥罩盖、载体效应、碰撞-黏附等[72]。张秀梅等[73]研究发现利用浮选精煤作为载体可以改善煤泥浮选效果,内蒙古乌海煤泥在载体用量10%,载体循环4次的条件下,浮选精煤产率提高7.11%、灰分降低1.14%、浮选完善指标提高7.25%,浮选效果良好。王晓波等[74]采用中煤载体浮选可将气化细渣的灰分由68%降至24.62%,尾矿灰分可达96.43%,可燃体回收率高达94.61%,是由于载体中煤接触角大于气化细渣接触角,浮选时,载体中煤优先上浮,黏附在载体上的气化细渣在不需要药剂时也能随之上浮。载体作为粗颗粒,可以增加矿浆内颗粒之间的碰撞,使表面附着部分气化细渣,形成“碰撞-黏附效应”[75]。

4)浮选流程设计。为提高浮选效果,改善浮选指标,浮选流程的设计和优化尤为重要。GUO等[76]对气化细渣进行了三段浮选,如图14所示,试验结果表明分次加药有效提升了气化细渣的可燃体回收率,与一步浮选相比,三步浮选有利于药剂与残碳颗粒的接触,有效提高了气化细渣浮选效率。于伟等[77]研究了浮选工艺对气化细渣分选效果的影响,与一次分选相比,通过“一粗一精一扫”浮选工艺使煤气化细渣中碳灰具有较好分选效果,但整体浮选药剂消耗过高,粗选过程中的细粒级物料更易上浮成为精矿产品,扫选过程继续添加捕收剂后使粗颗粒物料有效上浮。吴阳[56]采用正浮选与反浮选的方法对Texaco气化细渣进行了分离,试验结果表明反浮选效果优于正浮选,正浮选过程中的气化渣细粒级物料含量较多且灰分高,高灰细泥在残碳颗粒表面附着罩盖,使气化细渣亲水性增强。

图14 三段浮选流程

Fig.14 Flow chart of three flotation stages

5)浮选参数优化。气化细渣浮选发生在湍流环境中,因此,调控湍流强度是强化气化细渣浮选分离有效途径。湍流条件下的颗粒和气泡运动很复杂,湍流不仅导致气泡和粒子相对移动,也使其周围流体发生相对运动[78]。XUE等[79-80]采用HHS分离技术,通过机械搅拌作用,可使疏水颗粒表面的水被油相取代形成絮状物富集在疏水液相中,亲水颗粒分散在水相中。闫小康等[81]利用梯级涡流矿化浮选装置对煤气化细渣碳灰分离过程进行调控,试验结果表明利用梯级涡流浮选装置进行煤气化渣碳-灰浮选分离时,可燃体回收率为89.99%,尾矿烧失量低至4.66%,优于相同条件下的均衡涡流浮选装置和机械搅拌式浮选机的浮选效果 。HOANG等[82]通过试验证实了浮选机转子高转速产生的强湍流能量耗散有益于细颗粒浮选。对于超细颗粒,可以通过增加颗粒和气泡悬浮液中的剪切速率增强湍流程度[83],提高气化细渣浮选速率。SCHUBERT等[84]发现功率输入对细颗粒浮选回收率有一定程度影响,随叶轮速度增加,回收率增加;对于粗颗粒的浮选,应将功率输入降至最低,因为细颗粒浮选需要较大颗粒气泡碰撞频率[84-85]。除湍流调控外,矿浆浓度也是影响浮选效果的一个关键因素,矿浆浓度较高时,固体或细颗粒之间的吸引力会增加矿浆黏度,导致湍流能量耗散率降低,对颗粒-气泡碰撞产生负面影响[86]。同时,空气流量也会影响浮选泡沫特性,从而改变浮选效果[87]。

通过浮选预处理可以使气化细渣表面的残碳与灰物质初步分离或使气化细渣表面的官能团数量改变,但预处理会消耗大量能量,经济成本较高,有一定局限性。气化细渣比表面积较大,使用油泡浮选时药剂消耗更多。载体浮选时细粒级随载体浮出,降低了捕收剂用量,有效改善了气化细渣的浮选效果,但现阶段对于载体的回收利用方式较少。随着浮选流程复杂程度增加,精矿产品质量逐渐提高;但随着浮选流程的复杂化,显著影响了其他各项经济指标,不仅造成了电量和水量的过度消耗,同时,多步浮选使总浮选时间增加,不利于工业生产效率的提高。由于浮选过程受多因素影响,使湍流调控过程复杂,对于流体的相对运动难以及时调节。

3 结语与展望

随着煤气化技术的迅猛发展,气化细渣的排放量日渐增多,其规模化和资源化利用迫在眉睫。党的二十大报告强调,要推动绿色发展,促进人与自然和谐共生,积极稳妥推进碳达峰碳中和。由于煤种差异、煤气化的工艺条件、运行工况等因素不同,气化炉渣的残碳含量不同,但气化细渣的物理化学性质差别不大,了解气化细渣的物理化学性质对气化细渣的分离与高值化利用密切相关。

针对气化细渣的分离现状,总结了气化细渣的分离手段。通过筛分分级和重力分选,均可以实现气化细渣低成本利用,减缓企业环保治理压力;通过浮选药剂强化与浮选工艺改善,可提高气化细渣浮选效果,从而为解决困扰企业的气化细渣处理问题提供理论支撑,对国家可持续发展和低碳清洁生产具有重大意义。

为促进高质量、可持续、环境友好型发展,气化细渣未来的研究主要在以下3个方向:

1)在筛分分级和重力分选设备方面:高效筛分设备的设计与生产以及多力场联合分选等。

2)在浮选药剂方面:利用高效、低成本、环保无毒的捕收剂以及基于气化细渣表面含氧官能团定向设计的新型捕收剂对浮选界面进行调控,利用油泡的高疏水性对药剂进行定向修饰等。

3)在浮选工艺方面:利用流体的强剪切以及深度预处理作用实现气化细渣表面脉石矿物与目的矿物的初步高效分离,基于能量的精准调控对矿浆浓度及浮选转速进行优化与确定,基于分子模拟对浮选效果以及药剂吸附进行预测等。

对于较粗粒度级气化细渣的分选,应选择重力分选,分选过程不仅无污染,且处理量大;对于细粒级含量较高的气化细渣,密度分选作用较弱,适用于浮选,但浮选过程中因碳灰夹杂严重存在药剂用量大的弊端。上述关键问题的解决将为我国煤气化灰渣的资源化利用提供重要支撑。

[1] 谢和平,吴立新,郑德志. 2025年中国能源消费及煤炭需求预测[J].煤炭学报,2019,44(7):1949-1960.

XIE Heping,WU Lixin,ZHENG Dezhi. Prediction on the energy consumption and coal demand of China in 2025[J]. Journal of China Coal Society,2019,44(7):1949-1960.

[2] ZHANG Y,WU J,WANG Y,et al. Effect of hydrothermal dewatering on the physico-chemical structure and surface properties of Shengli lignite[J]. Fuel ,2016,164:128-133.

[3] 范宁,张逸群,樊盼盼,等. 煤气化渣特性分析及资源化利用研究进展[J].洁净煤技术,2022,28(8):145-154.

FAN Ning,ZHANG Yiqun,FAN Panpan,et al. Research progress on characteristic analysis and resource utilization of coal gasification slag[J]. Clean Coal Technology,2022,28(8):145-154.

[4] 洪钟楼,程洁. 大型煤气化技术的研究与发展[J].化工管理,2015(9):61.

HONG Zhonglou,CHEN Jie. Research and development of large-scale coal gasification technology[J]. Chemical Management,2015(9):61.

[5] 王利峰. 我国煤气化技术发展与展望[J].洁净煤技术,2022,28(2) :115-121.

WANG Lifeng. Development and prospect of coal gasification technology in China[J]. Clean Coal Technology,2022,28(2):115-121.

[6] 焦玉佩,崔海骏.飞灰零排放粉煤气化工艺[J].洁净煤技术,2021,27(S2):197-200.

JIAO Yupei,CUI Haijun. Coal gasification process with zero emission of fly ash[J]. Clean Coal Technology,2021,27(S2):197-200.

[7] MONTAGNARO F,BRACHI P,SALATINO P. Char-wall interaction and properties of slag waste in entrained-flow gasification of coal[J]. Energy &Fuels,2011,25(8):3671-3677.

[8] LIU X,JIN Z,JING Y,et al. Review of the characteristics and graded utilisation of coal gasification slag[J]. Chinese Journal of Chemical Engineering,2021,35:92-106.

[9]  L. Unburned carbon from coal combustion ash:An overview[J]. Fuel Processing Technology,2015,134:136-158.

L. Unburned carbon from coal combustion ash:An overview[J]. Fuel Processing Technology,2015,134:136-158.

[10] 袁傲,杨靖,张庆,等.煤气化细渣资源化利用途径及发展趋势[J].应用化工,2022,51(3) :891-896,900.

YUAN Ao,YANG Jing,ZHANG Qing,et al. Ways and development trends of resource utilization of coal gasification fine slag[J]. Applied Chemical Industry,2022,51(3) :891-896,900.

[11] 任振玚,井云环,樊盼盼,等. 气化渣水介重选及其分离炭制备脱硫脱硝活性焦试验研究[J].煤炭学报,2021,46(4):1164-1172.

REN Zhenyang,JING Yunhuan,FAN Panpan,et al. Experimental study on the water-medium gravity separation of gasification slag and the preparation of desulfurization and denitrification activated coke using separated carbon[J]. Journal of China Coal Society,2021,46(4):1164-1172.

[12] LI Z,ZHANG Y,ZHAO H,et al. Structure characteristics and composition of hydration products of coal gasification slag mixed cement and lime[J]. Construction and Building Materials,2019,213:265-274.

[13] WANG Y,DENG H,REN Q. Fusion properties of gasified fine ash at high temperature under reducing atmosphere. part 2:Influence of Fe2O3[J]. Energy &Fuels ,2019,33(2):747-755.

[14] 高春新,井云环,陈慧君,等. 煤气化渣脱除燃煤烟气中汞的性能研究[J].燃料化学学报,2021,49(4):455-464.

GAO Chunxin,JING Yunhuan,CHEN Huijun,et al. Performance of Hg0 removal from coal-fired flue gas over coal gasification slag[J]. Journal of Fuel Chemistry and Technology,2021,49(4):455-464.

[15] ZHU D,MIAO S,XUE B,et al. Effect of coal gasification fine slag on the physicochemical properties of soil[J]. Water,Air,& Soil Pollution,2019,230(7):155.

[16] CHEN Q,LIU H,KO J,et al. Structure characteristics of bio-char generated from co-pyrolysis of wooden waste and wet municipal sewage sludge[J]. Fuel Processing Technology,2019,183:48-54.

[17] 吴昊东,邵丰华,吕鹏,等. 气流床煤气化细渣结构、性质与其粒度分布关系研究[J].燃料化学学报,2022,50(5):513-522.

WU Haodong,SHAO Fenghua,LYU Peng,et al. Study on the relationship between structure,properties and size distribution of fine slag from entrained flow gasification [J]. Journal of Fuel Chemistry and Technology,2022,50(5):513-522.

[18] 马超,王兵,樊盼盼,等. 煤气化渣基氨氮吸附剂的制备及吸附性能研究[J].洁净煤技术,2021,27(3):109-115.

MA Chao,WANG Bing,FAN Panpan,et al.Research on preparation and adsorption properties of ammonia nitrogen sorbent based on coal gasification slag[J]. Clean Coal Technology,2021,27(3):109-115.

[19] PAN C,LIANG Q,GUO X,et al. characteristics of different sized slag particles from entrained-flow coal gasification[J]. Energy &Fuels,2016,30(2):1487-1495.

[20] ZHAO X,ZENG C,MAO Y,et al. The surface characteristics and reactivity of residual carbon in coal gasification slag[J]. Energy & Fuels,2010,24(1):91-94.

[21] FAN X,FAN P,REN Z,et al. Separation and physicochemical properties of residual carbon in gasification slag[J]. Physicochemical Problems of Mineral Processing,2022,58(6):154928.

[22] 葛晓东. 煤气化细渣表面性质分析及浮选提质研究[J].中国煤炭,2019,45(1):107-112.

GE Xiaodong. Surface properties analysis of coal gasification coal cinder and flotation extraction research[J]. China Coal,2019,45(1):107-112.

[23] WU Y H,XUE K,MA Q L,et al. Removal of hazardous crystal violet dye by low-cost P-type zeolite/carbon composite obtained from in situ conversion of coal gasification fine slag[J].Microporous and Mesoporous Materials ,2021,312:110742.

[24] 于伟,王学斌,刘莉君,等. 高含碳煤气化细渣浮选行为研究[J].煤炭学报,2022;47(S1):265-275.

YU Wei,WANG Xuebin,LIU Lijun,et al. Study on flotation behavior of high carbon coal gasification fine slag[J]. Journal of China Coal Society.,2022;47(S1):265-275.

[25] 赵伟,杨志远,李振,等. 电化学处理对神木煤显微组分表面结构及可浮性的影响研究[J]. 燃料化学学报,2017,45(4):400-407.

ZHAO Wei,YANG Zhiyuan,LI Zhen,et al. Influence of electrochemical treatment on surface structure and flotability of Shenmu coal macerals[J]. Journal of Fuel Chemistry and Technology,2017,45(4):400-407.

[26] 池国镇,郭庆华,龚岩,等. 水煤浆气化炉内飞灰的形成机理[J].化工学报,2012,63(2):584-592.

CHI Guozhen,GUO Qinghua,GONG Yan,et al. Ash formation mechanisms during gasification in coal-water slurry gasifier[J]. CIESC Journal,2012,63(2):584-592.

[27] 高旭霞,郭晓镭,龚欣. 气流床煤气化渣的特征[J].华东理工大学学报(自然科学版),2009,35(5):677-683.

GAO Xuxia,GUO Xiaolei,GONG Xin. Characterization of slag from entrained-flow coal gasificaion[J]. Journal of East China University of Science and Technology(Natural Science Edition),2009,35(5):677-683.

[28] 盛新,纪明俊,韩启元,等. Shell煤气化飞灰粘附特性影响因素探讨[J].安徽理工大学学报(自然科学版),2009(2):42-46.

SHENG Xin,JI Mingjun,HAN Qiyuan,et al. Study on the factors influencing fly ash deposition in shell coal gasification process[J]. Journal of Anhui University of Science and Technology(Natural Science),2009(2):42-46.

[29] 高少鹏,江润平,王治帅,等. 气化灰渣分级分选提质试验研究[J].选煤技术,2022,50(4):53-57.

GAO Shaopeng,JIANG Runping,WANG Zhishuai,et al.Experimental study on upgrading of gasification slag through classification and separation[J]. Coal Preparation Technology,2022,50(4):53-57.

[30] 张弦,易汉平,张婷,等. 一种气化渣筛分混合制备装置:CN202121922552.X[P]. 2021-08-17.

[31] 李会泉,张建波,曲江山,等. 一种利用气化渣制备微晶玻璃的方法及其微晶玻璃与应用:CN202110534964.4[P]. 2021-05-17.

[32] YU W,ZHANG H,WANG X,et al. Enrichment of residual ca-rbon from coal gasification fine slag by spiral separator [J]. Journal of Environmental Management,2022,315:115149.

[33] 李慧泽,董连平,鲍卫仁,等. 基于视密度的煤气化渣水介质旋流炭-灰分离[J].化工进展,2021,40(3):1344-1353.

LI Huize,DONG Lianping,BAO Weiren,et al. Carbon-ash separation of coal gasification slag in swirling water based on apparent density [J]. Chemical Industry and Engineering Progress,2021,40(3):1344-1353.

[34] 樊盼盼,董连平,王建成,等.一种实现气化渣碳-灰分离的联合分选工艺和装置:CN202010546868.7[P]. 2020-06-16.

[35] 董连平,樊盼盼,樊民强,等.一种气化渣水介旋流重选碳灰分离装置与方法:CN202010547311.5[P]. 2020-06-16.

[36] 熊善新,刘娟娟,杨娜娜,等.一种煤气化渣无机组分和碳组分的富集系统:CN202221174393.4[P]. 2022-04-26.

[37] 赵鹏,高光耀,王建友,等.一种德士古炉煤气化废渣泥综合利用装置:CN201720406609.8[P]. 2017-04-18.

[38] XIA W,YANG J. Effect of pre-wetting time on oxidized coal flotation[J]. Powder Technology,2013,250:63-66.

[39] 程延化. 月桂酸对煤气化细渣浮选的促进作用研究[J].现代矿业,2022,38(7):162-167.

CHENG Yanhua. Study on the Promotion Effect of Lauric Acid on Flotation of Coal Gasification Fine Slag[J]. Modern Mining,2022,38(7):162-167.

[40] LIU D,WANG W,TU Y,et al. Flotation specificity of coal gasification fine slag based on release analysis[J]. Journal of Cleaner Production ,2022,363:132426.

[41] 李恒,赵丽丽,龚岩,等. 表面活性剂复配对气化细渣浮选影响的试验研究[J]. 中国电机工程学报,2022,42(13):4924-4933.

LI Heng,ZHAO Lili,GONG Yan,et al. Experimental Study on the Performance of Surfactant Compound on the Flotation of Gasification Fine Slag [J]. Proceedings of the CSEE,2022,42(13):4924-4933.

[42] XUE Z,DONG L,FAN M,et al. Enhanced flotation mechanism of coal gasification fine slag with composite collectors [J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects,2022,641:128593.

[43] 张海军,王海楠,李文峰,等.一种气化渣浮选捕收剂及其制备方法:CN113351376A[P]. 2021-09-07.

[44] XUE Z H,DONG L P,LI H P,et al. Study on the mechanism of flotation of coal gasification fine slag reinforced with naphthenic acids[J]. Fuel,2022,324:124557.

[45] SHI D,ZHANG J,HOU X,et al. Adsorption mechanism of a new combined collector (PS-1) on unburned carbon in gasification slag[J].Science of The Total Environment,2022,818:151856.

[46] NETTEN K V,BORROW D J,GALVIN KPJI. Fast agglomeration of ultrafine hydrophobic particles using a high-internal-phase emulsion binder comprising permeable hydrophobic films[J]. Industrial &Engineering Chemistry Research,2017,56:10658-10666.

[47] NETTEN K V,MORENO-ATANASIO R,GALVIN K P J I. Fine particle beneficiation through selective agglomeration with an emulsion binder[J]. Industrial &Engineering Chemistry Research,2014,53:15747-15754.

[48] 赵学敏,刘生玉,樊民强,等.基于煤油和仲辛醇的微乳液配制及应用[J].煤炭科学技术,2017,45(4):205-210.

ZHAO Xuemin,LIU Shengyu,FAN Minqiang,et al. Preparation and application of microemulsion based on kerosene and 2-octanol [J]. Coal Science and Technology,2017,45(4):205-210.

[49] 陆英. 低阶/氧化煤乳液浮选的理论及应用研究[D]. 太原:山西大学,2019:60-66.

[50] 唐云敏. 微纳HIP乳液对矿物颗粒表面改性作用研究[D]. 哈尔滨:哈尔滨工业大学,2020:26-30.

[51] 刘晓东. 非离子表面活性剂与无机盐对煤气化细渣浮选性能研究[D]. 太原:太原理工大学,2022:63-66.

[52] LI M,LI P,WU J,et al. Directly application of waste cooking oil on the flotation of coal gasification fine slag[J]. Fuel,2023,331:125666.

[53] XUE Z,YANG C,DONG L,et al. Recent advances and conceptualizations in process intensification of coal gasification fine slag flotation [J]. Separation and Purification Technology,2023,304:122394.

[54] FAN G,ZHANG M,PENG W,et al. Clean products from coal ga-sification waste by flotation using waste engine oil as collector:Synergetic cleaner disposal of wastes[J].Journal of Cleaner Production,2021,286:124943.

[55] XIA Y,YANG Z,ZHANG R,et al. Performance of used lub-ricating oil as flotation collector for the recovery of clean low-rank coal[J]. Fuel,2019,239:717-725.

[56] 吴阳.煤气化灰渣的分选加工利用研究[D]. 西安:西安科技大学,2017:44-56.

[57] ZHANG R,GUO F,XIA Y,et al. Recovering unburned carbon from gasification fly ash using saline water[J]. Waste Management,2019,98:29-36.

[58] 张智吉,魏上津,郝路路,等. 气化灰渣浮选回收炭粉的实验研究[J].煤炭加工与综合利用,2021(10):62-65.

ZHANG Zhiji,WEI Shangjin,HAO Lulu,et al. Experimental study on decarbonization of gasification slag by flotation[J]. Coal Processing &Comprehensive Utilization,2021(10):62-65.

[59] YUAN X M,PÅLSSON B I,FORSSBERG K S E. Flotation of a complex sulphide ore II. Influence of grinding environments on CuFe sulphide selectivity and pulp chemistry[J]. International Journal of Mineral Processing ,1996,46(3):181-204.

[60] 刘冬雪,胡俊阳,冯启明,等. 煤气化炉渣浮选及其精炭制备活性炭的研究[J].煤炭转化,2018,41(5):73-80.

LIU Dongxue,HU Junyang,FENG Qiming,et al. Study on flotation of coal gasification slag and preparation of activated carbon from its refined carbon[J]. Coal Conversion,2018,41(5):73-80.

[61] 黄海珊. 机械活化强化气化细渣炭灰分离机制及精炭吸附性能研究[D]. 徐州:中国矿业大学,2022:34-35.

[62] GAO S,ZHANG Y,LI H,et al. The microwave absorption properties of residual carbon from coal gasification fine slag[J]. Fuel,2021,290:120050.

[63] 任阳光,王浩,郑剑平,等. 微波辐照对褐煤表面含氧官能团及孔隙结构的影响[J].煤炭工程,2016,48(2):123-126.

REN Yangguang,WANG Haom;ZHENG Jianping,et al. Variation of oxygen-containing functional groups and pore structure in lignite under microwave irradiation[J].Coal Engineering,2016,48(2):123-126.

[64] PENG Y,MAO Y,XIA W,et al.Ultrasonic flotation cleaning of high-ash lignite and its mechanism[J]. Fuel,2018,220:558-566.

[65] 赵世永,吴阳,李博. Texaco气化炉灰渣理化特性与脱碳研究[J]. 煤炭工程,2016,48(9):29-32.

ZHAO Shiyong,WU Yang,LI Bo. Study on residue features and decarbonization of Texaco entrained flow gasifier [J]. Coal Engineering,2016,48(9):29-32.

[66] YANG Z,GUO F,XIA Y,et al. Improved floatability of low-rank coal through surface modification by hydrothermal pretreatment[J].Journal of Cleaner Production,2020,246:119025.

[67] 连露露,桂夏辉. 机械热压强化褐煤浮选研究[J].煤炭技术,2017,36(10):283-285.

LIAN Lulu,GUI Xiahui. Study on mechanical hot pressing to enhance lignite flotation[J]. Coal Technology,2017,36(10):283-285.

[68] ZHU H,VALDIVIESO A L,ZHU J,et al. Air dispersion and bubble characteristics in a downflow flotation column[J]. Mineral Processing and Extractive Metallurgy Review,2019,40(3):224-229.

[69] LIU J,MAK T,ZHOU Z,et al. Fundamental study of reactive oily-bubble flotation[J]. Minerals Engineering,2002,15(9):667-676.

[70] 王市委,石开仪,陈鹏,等. 低阶煤浮选过程中的油泡界面特性研究[J].矿业研究与开发,2022,42(7):66-70.

WANG Shiwei,SHI Kaiyi,CHEN Peng,et al. Research on the Interface Properties of Oily Bubbles in Low-Rank Coal Flotation Process[J]. Mining Research and Development,2022,42(7):66-70.

[71] 杨曌,陈松降,陶秀祥,等. 胜利褐煤的改性油泡浮选机理[J].煤炭学报,2018;43(3):824-830.

YANG Jiu,CHEN Songjiang,TAO Xiuxiang,et al. Mechanism of modified-oily-bubble flotation of Shengli lignite [J]. Journal of Coal,2018;43(3):824-830.

[72] 王朋杰,刘龙飞. 载体浮选工艺的应用与机理研究进展[J].现代矿业,2011(1):78-80.

WANG Pengjie,LIU Feilong. Research progress on the application and mechanism of carrier flotation process[J]. Modern Mining,2011(1):78-80.

[73] 张秀梅,郭德,王露,等.煤泥自载体浮选[J].煤炭学报,2018,43(4):1127-1133.

ZHANG Xiumei,GUO De,WANG Lu,et al. Autogenous-carrier flotation of coal slime[J]. Journal of China Coal Society,2018,43(4):1127-1133.

[74] 王晓波,符剑刚,赵迪,等. 煤气化细渣载体浮选提质研究[J].煤炭工程,2021;53(1):155-159.

WANG Xiaobo,FU Jiangang,ZHAO Di,et al. Flotation and quality improvement of gasified fine slag carrier[J]. Coal Engineering,2021;53(1):155-159.

[75] 朱阳戈,张国范,冯其明,等. 微细粒钛铁矿的自载体浮选[J].中国有色金属学报,2009,19(3):554-560.

ZHU Yangge,ZHANG Guofan,FENG Qiming,et al. Autogenous-carrier flotation of fine ilmenite[J]. The Chinese Journal of Nonferrous Metals,2009,19(3):554-560.

[76] GUO F,ZHAO X,GUO Y,et al. Fractal analysis and pore structure of gasification fine slag and its flotation residual carbon[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2020,585:124148.

[77] 于伟,王学斌,白永辉,等. 煤气化细渣浮选脱碳试验研究[J].洁净煤技术,2021,27(3):81-87.

YU Wei,WANG Xuebin,BAI Yonghui,et al. Experimental study on decarbonization of coal gasification fine slag by flotation[J]. Clean Coal Technology,2021,27(3):81-87.

[78] MIETTINEN T,RALSTON J,FORNASIERO D. The limits of fine particle flotation[J].Minerals Engineering,2010,23(5):420-437.

[79] XUE Z,DONG L,FAN X,et al. Physical and chemical properties of coal gasification fine slag and its carbon products by hydrophobic-hydrophilic separation [J]. ACS Omega,2022,7(19):16484-16493.

[80] 薛中华,董连平,刘安,等. 气化细渣疏水-亲水双液分离可行性与机理分析[J].煤炭学报,2022,47(6):2472-2482.

XUE Zhonghua,DONG Lianping,LIU An,et al.Feasibility and mechanism analysis of hydrophobic-hydrophilic separation on the residual carbon from coal gasification fine slag[J]. Journal of China Coal Society,2022,47(6):2472-2482.

[81] 闫小康,苏子旭,王利军,等. 基于湍流涡调控的煤气化渣炭-灰浮选分离过程强化[J].煤炭学报,2022,47(3):1318-1328.

YAN Xiaokang,SU Zixu,WANG Lijun,et al. Process intensification on flotation separation of carbon and ash from coal gasification slag using turbulent eddy regulation[J]. Journal of China Coal Society,2022,47(3):1318-1328.

[82] HOANG D H,HASSANZADEH A,PEUKER U A,et al. Impact of flotation hydrodynamics on the optimization of fine-grained carbonaceous sedimentary apatite ore beneficiation[J].Powder Technology,2019,345:223-233.

[83] JAMESON G J. New directions in flotation machine design[J].Minerals Engineering,2010,23(11):835-841.

[84] SCHUBERT H,BISCHOFBERGER C. On the microprocesses air dispersion and particle-bubble attachment in flotation machines as well as consequences for the scale-up of macroprocesses[J].International Journal of Mineral Processing ,1998,52(4):245-259.

[85] Schubert H,Bischofberger C. On the hydrodynamics of flotation machines[J]. International Journal of Mineral Processing,1978,5(2):131-142.

[86] FORNASIERO D,FILIPPOV L O. Innovations in the flotation of fine and coarse particles[J].Journal of Physics:Conference Series,2017,879(1):012002.

[87] HOANG D H,KUPKA N,PEUKER U A,et al. Flotation study of fine grained carbonaceous sedimentary apatite ore:Challenges in process mineralogy and impact of hydrodynamics[J]. Minerals Engineering,2018,121:196-204.

Research progress of carbon ash separation technology on coal gasification fine slag