煤气化灰渣热处理利用技术研究进展

0 引 言

双碳目标对我国绿色低碳发展具有引领性和系统性,其对环境质量改善和产业发展具有多重效应。推进煤炭清洁高效利用是我国实现碳达峰碳中和目标的重要途径,而煤化工是推动煤炭清洁高效低碳能源化的重要手段。其中,煤气化是现代煤化工的龙头技术[1-2]。随着煤气化产能不断扩增,煤气化灰渣产量逐年增大。据统计,气化灰渣年生产量已超过3 300万t[3],但以堆放处置为主,资源化利用率低。气化灰渣处置成为限制煤气化技术进一步推广应用的关键问题之一[4-5]。

目前国内新上气化项目以流化床和气流床为主。但由于流化床气化温度偏低,含碳量较高的气化细灰被气相携带出炉,导致流化床气化系统碳转化率偏低。流化床煤气化细灰主要来源于尾部旋风分离器及布袋除尘器,具有碳含量高(≥30%)、颗粒粒径超细(几十微米)、挥发分近零、碳石墨化程度高等特征,燃烧利用时需突破挥发分低、反应活性差、着火温度高等难题[6-8]。此外,其含碳量较高,不满足GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》规定的作为水泥原料使用的粉煤灰烧失量要求(≤10%),无法直接作为建材原料,资源化利用困难[9]。

气流床煤气化技术因具有气化指标高、气化强度大和单炉处理能力大等优点,被广泛应用于煤化工领域[1]。目前国内气流床气化炉的市场占有率达80%以上。气流床气化炉产生的气化灰渣年排放量高达6 000万t以上,累计堆存数亿吨。气化灰渣分为粗渣和细渣2种,细渣是气流床出口粗煤气洗涤净化过程中产生的黑水经沉淀得到的固体废弃物,占气化灰渣总量的20%~70%,气化细渣具有高碳、高含水等特点,高含水特征极大限制其资源化利用[10]。本文气流床气化灰渣主要指气化细渣。

目前,气化灰渣主要处理方式为临时堆存,不仅占用大量土地,还易发生自燃和粉尘等问题,造成严重的大气和土壤污染[11]。国内外煤气化渣的应用研究主要包括建筑材料、水土修复和高附加值材料,但受限于煤气化灰渣的特性,各应用存在经济性较差或难以大规模利用等问题,无法满足产量逐年增大的煤气化灰渣的处理需求[12]。而热处理技术在实现固废规模化利用方面具有优势,是气化灰渣资源化利用的主要思路。

笔者概述了流化床煤气化细灰和气流床煤气化细渣2种煤气化灰渣的热处理技术研究进展,论述了煤气化灰渣在燃烧、气化和熔融等热处理过程中的残碳转化利用效率、污染物排放特性以及无机矿物质的物相转变,并对其发展趋势进行展望,以期为相关领域科研工作者提供参考。

1 煤气化灰渣基本理化特性

1.1 流化床煤气化细灰

流化床气化技术普遍采用干法除尘工艺,气化细灰中水分含量极低,几乎可忽略不计。但煤气化过程中煤种特性和气化条件存在差异,气化细灰的物性不同。流化床煤气化细灰工业分析及元素分析[13-15]见表1,可知气化细灰的含碳量基本在39.08%以上,甚至高达76.66%。相比原煤,气化细灰挥发分较低,其中碳官能团相对含量低于20%,脂肪族碳的相对含量降低[16]。气化细灰还具有丰富的硅铝资源,灰成分中SiO2和Al2O3总质量分数超过57%[17-19],具体见表2。

表1 流化床煤气化细灰工业分析及元素分析[13-15]

Table 1 Proximate and ultimate analysis of the fly ash from coal fluidized bed gasification[13-15]

表2 流化床煤气化细灰灰成分分析[13-15]

Table 2 Ash composition analysis of the fly ash from coal fluidized bed gasification[13-15] %

气化细灰颗粒形状不规则,表面粗糙不平,具有明显孔隙结构且孔径大小不一[16],与原煤和热解煤焦平整光滑且无明显孔隙结构的微观形貌差异很大。气化细灰颗粒复杂多孔的微观形貌与流化床气化过程密切相关[8]。测试结果表明,气化细灰比表面积在139.3~552.0 m2/g,比孔容积在0.164 8~0.671 5 cm3/g,平均孔径在2.25 ~6.50 nm。综合可确定流化床气化细灰可制备活性炭或作为燃烧和气化燃料[16-19]。

1.2 气流床煤气化细渣

气化细渣由粗煤气经洗涤后产生的黑水沉淀所得,收到基水分远大于气化细灰,在40%以上。干燥基气化细渣的工业分析和元素分析见表3,挥发分较低,碳含量在16.33%~47.37%,热值在3.48~11.56 MJ/kg,具有潜在利用价值,但气化细渣高水、低挥发分和低热值的特征决定其高效燃烧脱碳技术难度大。此外,气化细渣的颗粒表面可能被矿物质熔融后形成的渣层包裹,从而阻碍未燃碳与O2接触,制约了气化细渣的脱碳反应[21]。典型气化细渣的灰成分主要为SiO2、Al2O3、CaO和Fe2O3(表4),与气化细灰一致,较高的硅铝元素含量使其具有高值利用的潜力。

表4 样品的灰分组成

Table 4 Ash composition of the sample %

气化细渣按照形貌可以分为黏结球形颗粒、多孔不规则颗粒与孤立的大球形颗粒,细渣中残炭孔径主要分布在4~8 nm,比表面积与残炭活性位点数量呈正相关[22];比表面积小于气化细灰,在82.5~178.7 m2/g[23-24],不同粒径气化细渣的残炭形态对应其在气化炉内的不同气化历程,由于结构、残炭形态、燃烧特性不同,可针对性处理、利用气化细渣[20,25-26]。综上所述,气化细渣处置利用难度大于气化细灰,目前常规的燃烧脱碳技术无法实现气流床煤气化细灰的高效脱碳,因此需要开发新型的燃烧脱碳技术,为气化细灰的资源化利用提供支撑。

2 流化床煤气化细灰热处理技术

2.1 活化

煤气化细灰普遍具有较发达的孔隙结构,且有大量无定形炭结构和活性位点,可直接或进一步活化后作为活性炭使用[27]。QI等[28]研究了气化细灰的活化机理。气化细灰在水蒸气活化过程中的主要产物为H2和CO,次要产物为CO2和CH4。受颗粒孔隙结构和活性位点演变的影响,活化反应速率和蒸汽分解率随活化反应进行发生显著变化,基本呈类抛物线趋势;由于气化细灰较细的粒径可缓解颗粒内部的扩散效应,气化细灰活化过程主要处于动力学控制阶段,活化反应速率和蒸汽分解率随活化温度升高明显加快。SBET随反应进程的变化趋势与活化反应速率相同,但活化温度不影响孔隙结构发展,SBET最大值几乎不随温度变化。活化后气化细灰的SBET相比原料最大提高164%。因此升高活化温度可在不削弱气化细灰活化潜能的前提下显著加快气化细灰的活化进度。比较活化过程中微孔比表面积和非微孔比表面积随时间变化发现,微孔主导了气化细灰的孔结构演变过程。气化细灰活化过程中孔隙结构演变可划分为3个阶段:发展阶段、动态平衡阶段和崩塌阶段,如图1所示。气化细灰孔隙结构演化过程始于微孔形成,即造孔,微孔内继续发生碳表面反应进行扩孔,扩孔发生在介孔和大孔内,扩孔导致相邻孔之间连通并发生孔聚合,扩孔和孔聚合导致孔径和孔隙率增加,孔径达到临界值时孔结构开始坍塌,颗粒破裂。以上机理研究结果为煤气化细灰活化的小试和中试试验奠定了基础,有助于提高煤气化细灰活化的效率和收益。

图1 气化细灰在水蒸气活化过程中孔结构分区演变[28]

Fig.1 Pore structure zoning evolution of gasification fly ash during steam activation[28]

在此基础上,在流化床小试试验台上实现了气化细灰的有效活化[29]。提高活化温度、延长活化停留时间、提高氧气浓度和蒸汽碳比,均有利于气化细灰孔隙结构的发展,提高活化温度及低量氧气介入可加速气化细灰活化进度,缩短等效活化用时,在极短时间内进一步实现气化细灰的活化效果,但同时会削弱气化细灰的活化潜能。

2.2 燃烧

2.2.1 燃烧特性

孙付成[30]考察宿迁和聊城循环流化床气化炉气化原煤和气化细灰的热重燃烧特性差异发现,随升温速率增大,2种煤气化细灰的着火温度均明显升高。郭卫杰等[31]研究灰分和升温速率对U-GAS气化炉煤气化细灰热重燃烧特性的影响,结果表明:与入炉煤粉相比,煤气化细灰着火温度更高、燃尽时间更长、反应性较差;灰分对煤气化细灰燃烧性能和反应性能产生不利影响,随升温速率增大,煤气化细灰着火温度及燃尽温度升高,燃尽时间缩短,反应性增强。

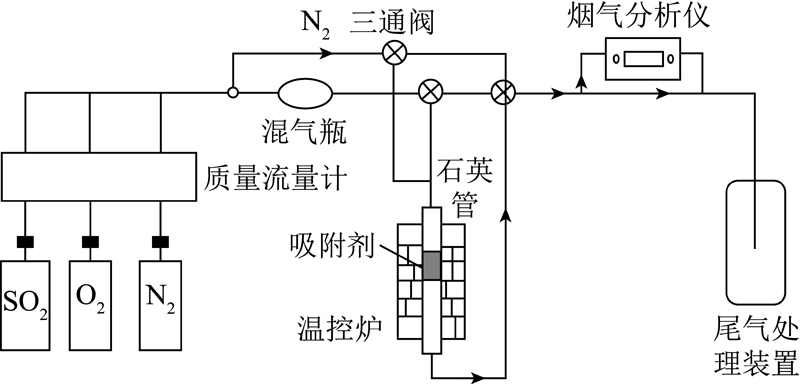

煤气化细灰燃烧效率取决于超细粒径细灰的燃尽,增加了燃烧组织难度。常规循环流化床燃烧技术在处置煤气化细灰时面临的主要问题为:不添加辅助燃料,超细粒径、近零挥发分的煤气化细灰难以构建物料循环,导致流化质量恶化,炉膛温度难以维持,无法在炉内稳定燃烧。气化细灰颗粒在循环流化床中燃烧所需时间由2部分组成(图2):由室温加热至燃点所需的预热时间;由着火至燃尽所需的燃尽时间。气化细粉灰活性差、着火温度高,气化细灰预热时间占总燃烧时间10%以上,不同性质的煤气化细灰略有不同。REN等[32]提出了基于气化细灰活化改性的强化预热循环流化床燃烧技术,并进行气化细灰的强化预热循环流化床燃烧小试和中试试验,分析燃烧效率和污染物排放特性,探究硫氮燃烧过程的转化路径。

图2 煤气化细灰循环流化床燃烧过程炉膛停留时间分布

Fig.2 Residence time distribution of coal gasification

fine ash during CFB combustion

REN等[30,33]提出利用循环流化床巨大的循环热物料为气化细灰的活化改性提供热源,在返料回路上设置强化预热单元,实现气化细灰的快速预热改性的研究思路。并在5 t/d强化预热循环流化床燃烧中试平台,系统研究了强化预热方式、预热温度及份额、预热助燃风份额、旋风分离器结构及炉膛二次风布置等关键参数对气化细粉灰稳定燃烧、燃烧效率及污染物排放的影响特性[33]。适宜的助燃风份额实现了气化细粉灰在料腿内预热燃烧,提高了气化细粉灰的预热燃烧强度,使循环流化床燃烧温度的高温点向气化细粉灰的给料点下移,进而在较低炉膛高度下实现气化细粉灰的燃尽。强化预热单元延长了气化细灰在炉膛的燃尽时间,提高了气化细灰的燃烧效率,气化细灰可在循环流化床内持续稳定燃烧,燃烧效率在98%以上,研究发现改善二次风布置和增加料腿高度均有利于提高气化细灰的燃烧效率。与此同时,减小床料粒径可有效加强循环,增加气化细粉灰携带量,强化气化细灰在强化预热单元预热,对于构建稳定的循环气化细灰循环流化床低床速及高循环量稳定运行至关重要。

常规煤粉燃烧技术燃烧温度较高,在处理近零挥发分的煤气化细灰时,面临难以着火和燃尽的问题。为实现气化细灰的高效燃烧,并同时控制燃烧NOx排放水平,吕清刚等[34-38]提出了一种基于循环流化床的预热燃烧工艺,工艺流程如图3所示。预热燃烧原理为:气化细灰在流化床预热燃烧器中预热,缺氧条件下通过化学反应产生热量将燃料自身预热至850~950 ℃并脱除部分燃料氮,再将预热后燃料通入煤粉炉炉膛,在炉内通过分级配风实现高效低NOx燃烧。周祖旭[36]在30 kW预热燃烧热态试验台研究气化细灰的燃烧特性和NOx排放特性。气化细灰通过部分燃烧将自身预热至900 ℃,后在下行燃烧室中稳定燃烧;燃料预热和分级配风相结合有效降低了气化细灰燃烧NOx排放量。丁鸿亮等[37]在30 kW固体碳基燃料无焰预热平台上实现了煤气化细粉灰的稳定燃烧,获得了预热温度、不同预热燃烧器当量比对煤气化细灰燃烧特性的影响,研究表明预热可明显改善气化细粉灰的燃烧特性,随预热温度升高,气化细粉灰在预热过程中各组分的转化率增加。预热产生的高温煤气对NOx生成具有明显抑制作用。满承波等[38]介绍了采用预热燃烧技术的100 t/d气化细灰预热燃烧锅炉,预热燃烧技术可燃用煤气化细灰,煤气化细灰燃烧效率达98%以上。

图3 直吹送粉预热燃烧试验台

Fig.3 Direct blow powder preheating combustion test bench

此外,熊源泉等[39]在1 MW增压流化床燃烧中试装置上研究了煤气化细灰的加压燃烧特性,通过调节合适参数燃烧效率达99%以上,飞灰含碳量在2%以下。郭卫杰等[31]和程相龙等[40-41]验证了气化细灰造粒后用于锅炉燃烧的可行性,避免了飞灰单独入炉燃烧造成的烟道超温现象。

2.2.2 污染物排放特性

煤气化细灰经历了高温煤气化过程,其中的硫氮元素赋存形态与原煤存在差异,燃烧过程中的释放规律也与原煤不同。孙付成等[30,42]通过机理探究、实验室研究和工程应用3个层面研究了硫氮的转换特性和排放特性。借助XPS和TG-MS考察了原煤和相应循环流化床煤气化细灰中硫、氮元素的赋存形态、比例以及在燃烧过程中SO2和NO的释放规律[42]。结果表明,煤气化过程中氮元素的析出率超过90%,少量以季氮形式存在于气化细灰中,燃烧过程中主要以NO形式析出;而硫元素在煤气化过程中析出率较低,大多以噻吩和亚砜形式转移到气化细灰中,煤气化细灰燃烧过程中主要以SO2形式析出;与原煤相比,煤气化细灰燃烧过程中SO2和NO在更高温度析出,析出峰值低于原煤,不同粒径煤气化细粉灰中各形态硫和氮元素组成结构相似。

孙付成[30]研究了强化预热循环流化床燃烧过程中,一二次风配比、炉膛停留时间和气化细灰种类等因素对排放特性的影响。结果表明,预热时间对气化细粉灰燃烧过程NOx与SO2排放的影响明显。不同气化细粉灰均有最优预热时间达到最低污染物排放。通过调整预热空气当量比,可有效促进预热段燃料氮转化为N2,降低NO生成。

丁鸿亮等[37]研究了气化细灰预热燃烧过程中NOx的排放特性。预热产生的高温煤气因强还原性可抑制NOx生成,使燃料氮大部分向N2、NH3与HCN转化,预热过程中挥发分氮几乎全部析出,焦炭氮进入下行燃烧室参与燃烧反应,成为尾气中NOx的主要来源。预热温度对挥发分氮的释放影响较明显,燃料氮向NOx转化率和NOx排放浓度均随预热温度的升高先减小后增加;预热燃烧器空气当量比主要影响焦炭氮的析出,燃料氮向NOx转化率和NOx排放浓度均随预热燃烧器空气当量比增加而减小。预热温度为902 ℃、预热燃烧器空气当量比为0.45时,NOx排放质量浓度和燃料氮向NOx转化率最低,分别为83.02 mg/m3(6% O2)和5.94%。

2.3 再气化

煤气化细灰碳含量较高,对气化细灰进行再气化是其资源化利用的途径。在工业规模的流化床气化炉中,多采用布置一级或多级旋风分离器的方法,将部分煤气化细粉灰从粗煤气中分离后,经料腿返送至炉膛密相区,实现进一步转化。

2.3.1 循环再气化技术

LI等[43]搭建45 kg/h循环流化床气化炉中试装置研究生物质气化过程,试验表明旋风分离器回送的飞灰能提高碳转化率和调节粗合成气中CO/CO2比例,但受物料停留时间和炉内温度限制而存在极限值。LIU等[44]在造气量45 000 m3/h(标况下)恩德气化炉旋风分离器的回料管内加装蒸汽喷射装置,利用该装置提供连续可调的压升,引射更多飞灰从回料管进入炉膛再次气化,工业试验测得飞灰可燃物质量分数由26.92%降至15.32%。景旭亮等[45]在快速反应固定床装置上模拟了气化细灰多循环气化过程,发现多循环过程中“冷淬”效应使气化细灰BET比表面积呈“山形”趋势变化,石墨化结构与碳转化率变化趋势一致,是决定碳转化率变化的决定性因素。CAO等[46]提出利用灰熔聚流化床气化炉在中心射流区具有高温高氧含量的特点,通过优化设计气化细灰密相输送进料方式,增加射流高温区处理量,提高碳转化效率。

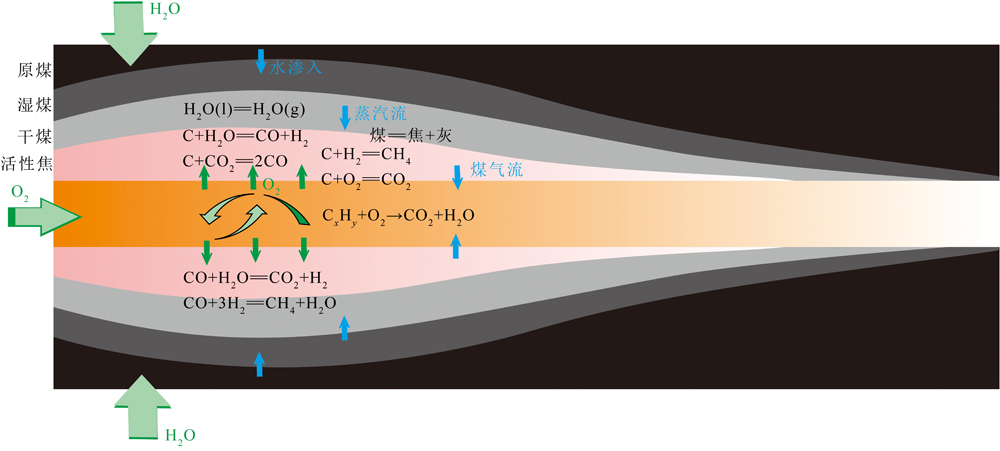

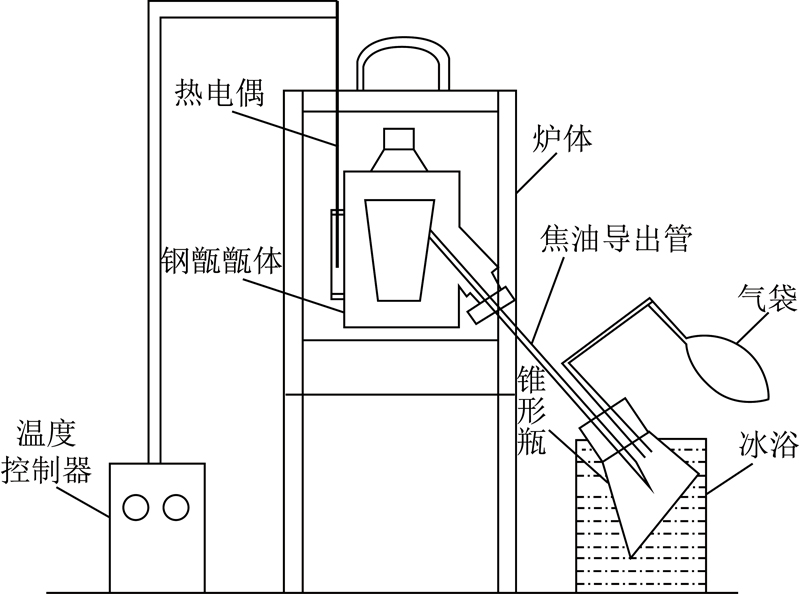

2.3.2 流化床与气流床耦合高温再气化技术煤气化细灰碳含量较高的根本原因为流化床气化炉内操作温度较低,气化反应速率受限。而气流床气化在更高温度下进行,可获得更高碳转化率。将流化床和气流床气化技术相结合,低阶煤在流化床气化炉内部分气化,未完全转化的煤气化细灰在气流床气化炉内高温下进一步转化[47-50]。中国科学院山西煤炭化学研究所在灰熔聚流化床技术的基础上,综合流化床和气流床气化技术的优点,开发了一种新型复合式气化炉[49-50],如图4所示,该气化炉由下部灰熔聚流化床耦合上端气流床反应器组成。部分反应活性较高的煤在流化床中温段气化,产生的气化细灰被旋风分离器收集后与O2送入气流床,在高温区域进一步转化。气流床气化产生的高温煤气和灰渣携带热量进入流化床密相区,所携带的显热促进流化床气化反应进行,同时高温煤气冷却,灰渣以固态形式从底部排出。此过程实现热量最大化利用及高温下固态排渣,系统碳转化率提高。复合式气化炉气流床部分可实现气化细灰高效转化,但对流化床和气流床的衔接部位以及气流床内的耐火材料要求较高,目前尚无工程应用项目。陈晓辉等[47-48]利用Chemkin软件,构建流化床气化炉和流化床耦合气流床气化炉处理气化细灰等效反应网络模型,研究气化炉内温度分布、合成气组分和碳转化率变化规律。

图4 复合式气化炉示意[50]

Fig.4 Schematic diagram of the compound gasifier[50]

2.4 熔融

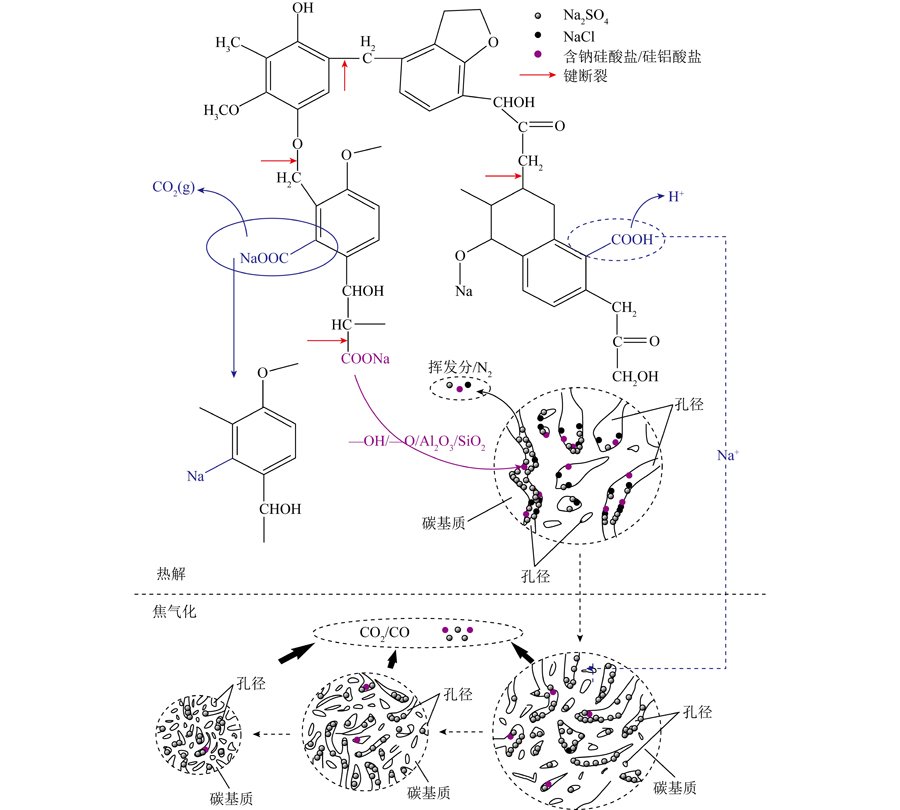

煤气化细灰由碳和无机组分组成,热处理实现了碳的资源化利用,产生的飞灰仍面临二次处理和资源化问题。煤气化细灰富含硅铝等矿物质组分,熔融处置煤气化细灰,可在实现煤气化细灰中碳资源化利用的基础上促进无机组分的利用。

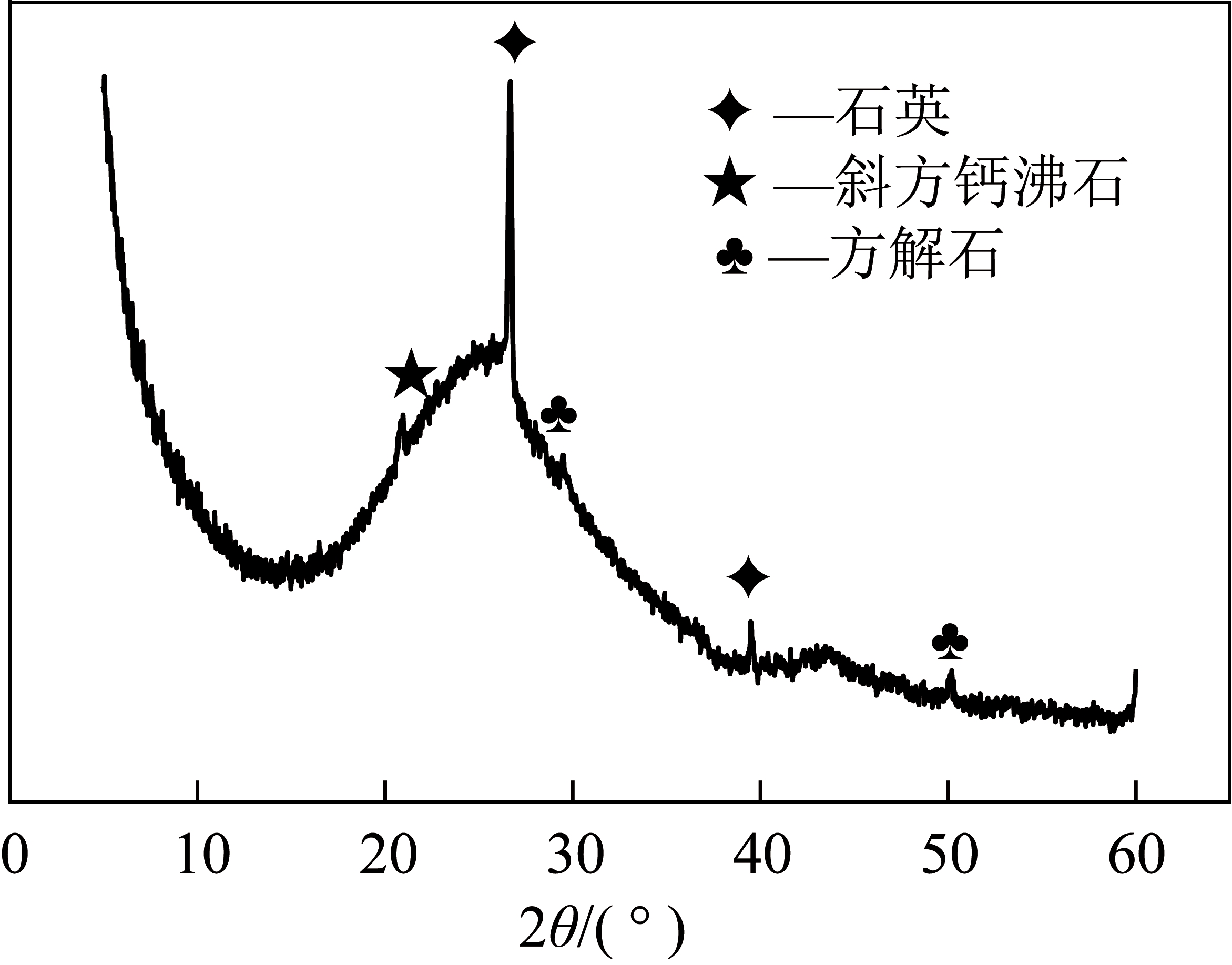

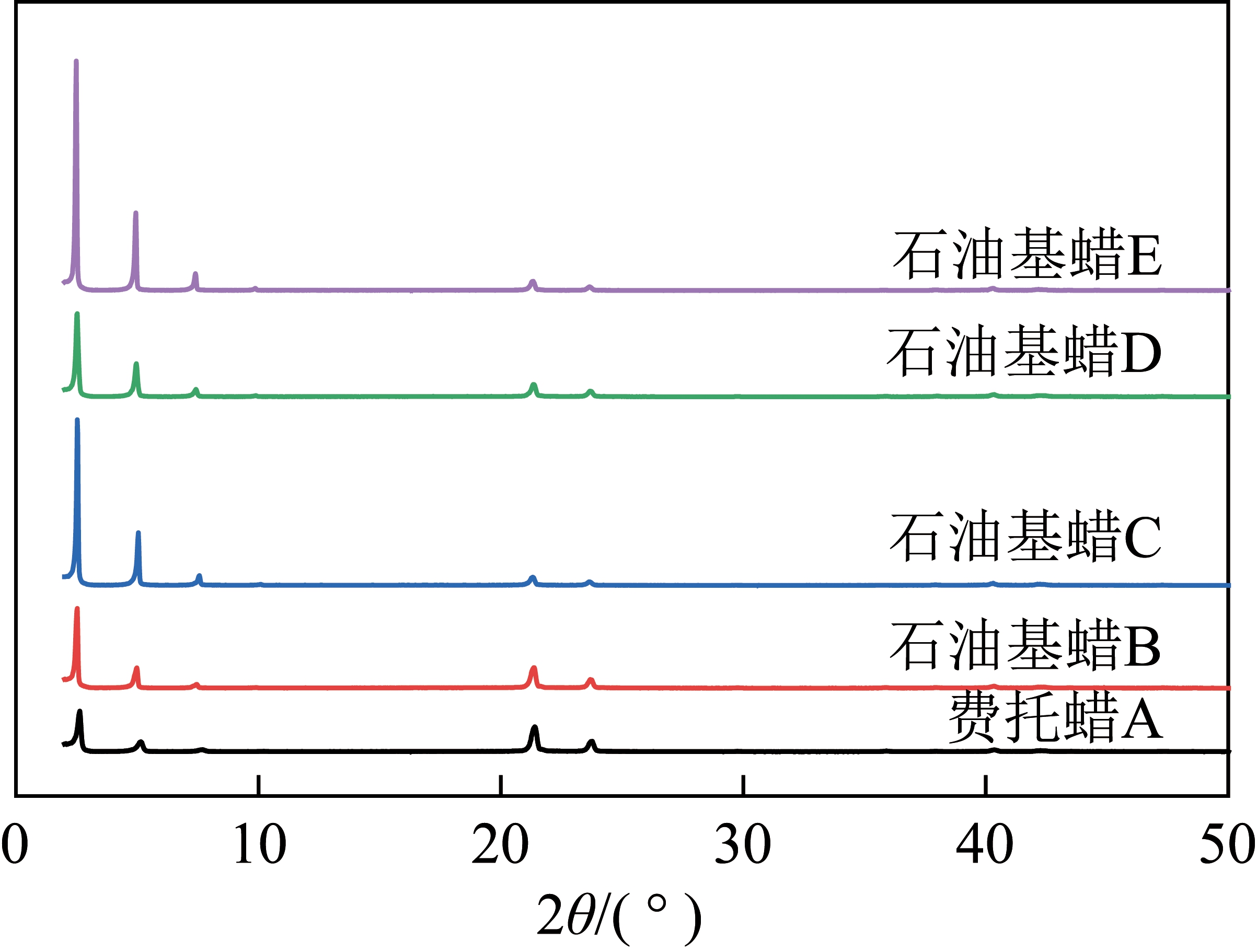

2.4.1 灰熔融特性

与原煤相比,煤气化细灰中碱性矿物组分含量更高,灰熔融温度比原煤低30~75 ℃。气化细灰中的无机组分主要以石英、钙长石、钙镁辉石和氧化铁等晶相存在。熔融时,低熔点物质如钠长石先发生熔融生成液相并在固体颗粒之间缓慢流动,而后高熔点物质如钙镁辉石和钙长石发生熔融,使液相组分含量迅速增加,故熔融过程无机组分的流动性随温度升高明显增强[18,51]。

任强强等[17-18,52]研究了气氛、粒径、硫含量、添加剂等对煤气化细灰熔融特性的影响机理,分析了气化细灰在还原性气氛下高铁矿物体系相变机制及铁元素的迁移转化路径,明确了残炭对气化细灰高温熔融过程中物相转变和熔渣流动性的作用机制。结果表明,氧化铁、氧化亚铁、硫化亚铁及氧化钙均可降低气化细灰灰熔融温度,但随添加量增大变化趋势不同,添加剂作用效果与气化细灰中硅铝元素相关,含铁及含钙低熔融温度矿物质的生成和各类低温共熔作用是添加剂降低气化细飞灰灰熔融温度的主要原因,含钙矿物质与含铁矿物质之间会形成低温共熔物,硫、铁含量比较高时,也会生成(Fe-O-S)melt低温共熔物。高温下碳与石英反应生成碳硅石,或与莫来石反应生成碳硅石和刚玉,高温下高熔点的碳硅石与刚玉的生成是含残炭的气化细灰灰熔融特征温度升高的主要原因,因此煤气化细灰熔融反应需更高碳转化率,才可实现熔融液态排渣,这也是煤气化细灰熔融的难点。气氛对煤气化细灰熔融温度的影响为:氧化性>惰性>还原性。因为弱还原气氛下灰中铁易被还原为二价铁且形成相应的含铁矿物质,这些含铁矿物质可与钙长石等形成低温共熔物,此外,弱还原性气氛还可抑制难熔莫来石矿物质的生成。

2.4.2 流化-熔融气化技术

煤气化细灰具有高灰分、超低挥发分、灰分包裹残炭的特点,使气化细灰难以作为单独原料直接熔融气化。针对这个问题,任强强等[4,18,53]提出了流化-熔融气化方法,利用循环流化床对煤气化细灰进行流态化改性,改性产物(改性煤气和改性飞灰)与二次气化剂同时给入熔融气化单元,再对改性飞灰进行高温熔融气化,从而实现煤气化细灰的高效气化利用。

与煤气化细灰相比,改性后的飞灰比表面积、总孔隙体积均随着气化剂氧气浓度的增大而增大,气化剂氧气体积分数52%时改性飞灰的比表面积比气化剂氧气体积分数21%时增大了48.7%,总孔隙体积增大52.5%;表面凹凸不平不规则且附着众多小颗粒物的气化细灰经循环流化床流态化改性后,碳架结构被破坏,孔隙结构疏通,使改性飞灰表面更加光滑且孔洞明显增加;此外,矿物质的特性由气化细灰中的晶体渣转变为改性飞灰中的玻璃渣,临界黏度温度降低73 ℃,改性飞灰熔融时排渣可操作温度区间增大,更有利于稳定运行。

改性气氛由空气改变为纯氧-水蒸气后,改性装置中强化的水煤气反应促进了芳香层构架中碳链的断裂,使活性缺陷碳结构比例升高,改性飞灰的气化反应性增强,气化单元碳转化率由59.1%升高至66.8%,系统碳转化率由67.9%升高至74.8%。随改性氧气煤比增加,改性温度升高,改性装置对飞灰的改性提质效果增强,使改性飞灰在气化单元的水煤气反应和Boudouard反应不断增强,系统碳转化率和冷煤气效率进一步升高。随着气化氧煤比增大,燃烧反应增强,气化单元温度升高,但气化单元温度增加对水煤气反应和Boudouard反应的强化作用很弱,煤气中H2产率持续降低、CO2产率持续升高。在系统氧气燃料比增加过程中CO产率先增加后减少,可见在改性飞灰燃烧反应增强过程中,首先以生成CO燃烧反应增强为主,而O2燃料比进一步增加时,以生成CO2的燃烧反应增强为主。

基于流化熔融气化技术工艺流程和机理、小试研究技术开发内容,以茌平煤气化细灰为设计燃料,开展了千吨级/年气化细灰流化熔融气化中试装置设计和建设,并针对千吨级/年流化熔融气化中试装置熔融气化炉关键部件开展了数值模拟及试验研究,分析了热烧嘴运行参数影响下熔融气化炉内温度分布、流程及气化效率的变化。

3 气流床煤气化细渣热处理技术

3.1 燃烧

3.1.1 掺烧

气化细渣中水分较高、碳石墨化程度高且部分碳被熔渣所包裹,故脱碳难度大。掺混燃烧是气化细渣资源化利用的一种可行思路。

气化细渣和原煤掺烧时存在显著协同效应,在气化细渣中加入原煤可降低混合物活化能,显著改善气化细渣的着火稳定性和燃烧性能,且随煤混掺比升高,燃烧性能不断提升,气化细渣掺混比例为30%时,混合燃料的活化能较小[54-57]。此外,气化细渣和原煤之间的协同作用可抑制原煤中气体污染物形成,特别是减少气态排放物(NH3、NO、NO2和SO2)的形成[55];气化细渣与原煤掺烧还可降低重金属的环境风险[56]。故将气化细渣与原煤掺烧是一种可行的利用气化细渣热值的技术方案。朱玉龙等[58]对比研究高活性和低活性煤分别掺混气化细渣的燃烧特性,发现高活性煤的燃烧受到抑制,而低活性煤的燃烧效率随气化细渣掺混比例的增加先增后降,气化细渣对煤粉燃烧效率的影响取决于煤中灰成分。汪伦等[26,59]研究不同粒径气化灰渣与煤的混燃特性,发现煤与中等粒径气化灰渣混燃时,燃点提前,燃烧区间变短,综合燃烧指数最大,燃烧性能最优。吕登攀等[21,60]对气化细渣进行酸洗脱灰处理后与原煤混合,随气化细渣添加比增加,混合样品燃烧失重初始温度推后,燃烧特性指数降低,整体燃烧性能变差。杜常宗等[61]将含水率28%的气化灰渣与原煤掺混后在循环流化床锅炉内运行,发现掺混料流动性较好而不会造成堵煤断煤,锅炉运行参数变化不大,掺烧后系统飞灰含碳量由10%~20%降至5%~10%,证明合适的掺混量会促进燃烧;掺烧比例<15%时,布袋除尘器的设计裕量可以满足掺烧工况。此外,中国煤炭科工集团[62]、华电电力科学研究院[63]、阳煤集团深州化工有限公司[64]等单位均进行气化细渣与煤在循环流化床锅炉混燃探索。

除与煤掺混燃烧外,生物质也可提高气化灰渣的燃烧特性。孙晓慧等[65]对比研究煤、生物质与气化灰渣在不同比例掺烧时的燃烧特性和动力学特性,结果表明煤和生物质掺烧均可通过降低燃烧所需活化能,大幅提高气化细渣燃烧性能,气化灰渣掺烧比30%时,二者燃烧特性均较好,但作用机理不同,与煤掺烧通过提高可燃质与空气的接触面积以促进气体扩散,而生物质则通过在燃烧前期释放挥发分燃烧放热以预热气化细渣,从而降低气化细渣固定碳燃烧所需活化能。GUO等[66]对气化细渣与污水污泥混燃特性进行研究,发现污水污泥和气化细渣共燃过程中的反应机理为一级化学反应和三维扩散,二者共燃能提高燃尽性能,使燃烧稳定性和综合燃烧性能保持在较好水平,气化细渣掺混比60%时,协同效应最强。JIA等[67-68]研究煤气化灰渣与玉米秸秆炭、竹渣的共燃特性,发现可燃性均提高。

但掺烧也引入如下问题[69]:① 气化细渣中较高水分导致锅炉燃烧效率降低、排烟量及烟温度升高、换热面积灰加重;② 给煤系统堵塞和锅炉熄火;③ 系统灰量增加,对输灰系统提出挑战;④ 飞灰含碳量增加,加剧省煤器磨损。此外,常规燃料掺混比例难以超过30%,脱碳后灰渣含碳量较高无法直接利用,无法满足大规模处理的要求。

目前常规燃烧利用技术无法实现气化灰渣的稳定燃烧脱碳,针对气化灰渣特性,学者对燃烧工艺进行改进。史兆臣等[70]提出了气化灰渣的恒温预热-脱碳工艺,并对其进行机理研究;清华大学开发了快床-湍床组合式构件循环流化床反应器,并开展了1 MW中试验证;安徽科达洁能股份有限公司[71]研究设计了隔热回转窑两段式燃烧炉装置用于气化细渣燃烧,通过烟气间接换热实现气化灰渣干燥,完成中试验证。

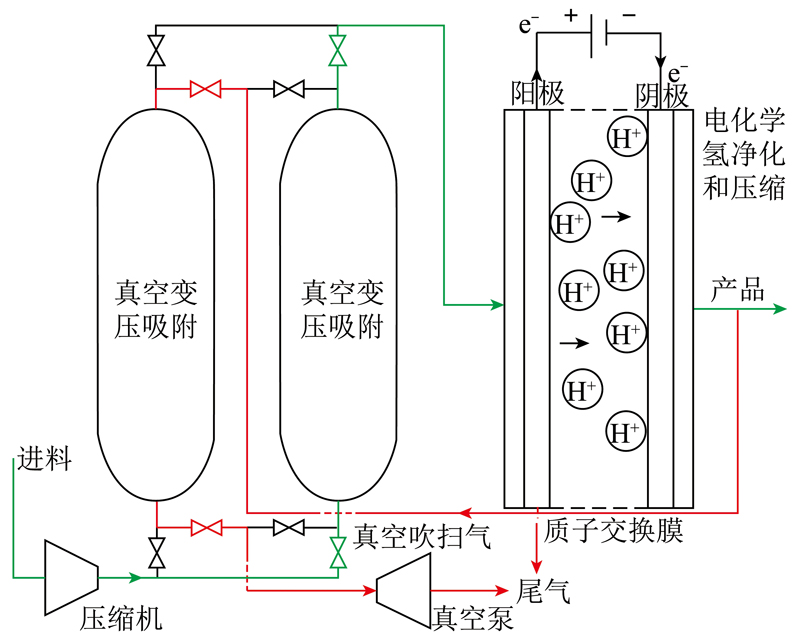

3.1.2 流化熔融燃烧

以上燃烧过程只针对气化灰渣中碳组分进行燃烧利用,燃烧后无机组分形成的粉煤灰属于固体废弃物,气化灰渣综合利用率较低。中国科学院工程热物理研究所提出了煤气化细渣流化熔融燃烧资源化利用技术[72-73],采用气化细渣热改性-高效焚烧与矿相重构-熔渣高值化利用相结合的技术路线,实现煤气化细渣有机组分碳和无机组分灰的分质利用(图5)。经循环流化床反应器热改性后,气化细渣中水分完全析出使气化灰渣的聚团消除,并发生一定程度燃烧反应,生成改性细渣与煤气。相比原气化细渣,改性细渣的活性缺陷碳结构比例增加,着火温度降低约22 ℃,最大反应速率提高93%,比表面积比原料提升约25%,比孔体积大幅增加;改性细渣与改性煤气在熔融炉燃烧脱碳段灰熔融温度以上的高温条件下完成燃烧,气化细渣中灰分在熔融炉内发生熔融并经过水淬转换为熔渣。不同热改性温度条件的脱碳率均高于95%,综合灰渣含碳量均低于5%。目前,已在小试试验台上对气化细渣的热改性-熔融燃烧过程、燃烬特性及熔渣产物特性开展研究,并完成中试验证。

图5 流化熔融燃烧系统流程[73]

Fig.5 Schematic diagram of the fludized melting and combustion system[73]

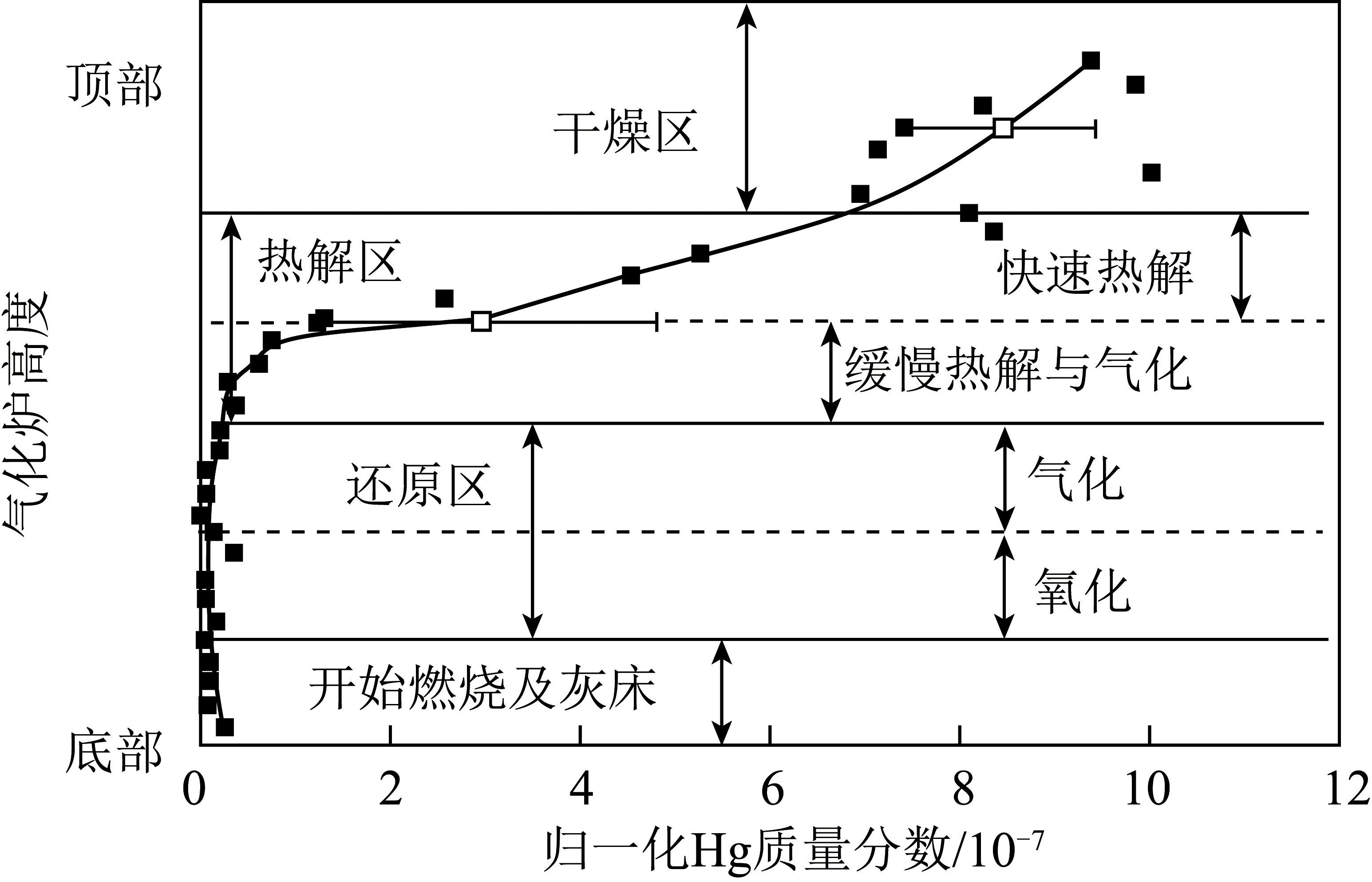

3.2 气化

气化处理煤气化细渣是实现其资源化利用的思路。XU等[74]在加压热重分析仪(TGA)上研究了气化细渣的CO2气化反应特性,结果表明,气化细渣中碳层有序度高,气化催化组分含量低,且气化细渣中矿物也会抑制未燃碳的CO2气化。HUO等[75]研究发现气化细渣经历高温气化过程后微孔数量减少,且许多孔隙结构被熔融物质堵塞,故反应活性低于原煤。与原煤掺混气化,气化剂为CO2时对气化反应性影响不大,气化剂为蒸汽时气化反应活性大幅降低。如果气化温度低于灰分熔融温度,在原煤中添加气化细渣会堵塞原煤中孔隙结构,从而抑制气化。如果气化温度高于灰熔融温度,添加气化细渣不会影响原煤孔隙结构,可提高气化细渣利用率。周志豪等[76]对比研究了石油焦、煤气化细渣和神府煤焦的气化反应特性,结果表明:相比石油焦,气化细渣具有更丰富的孔隙结构,比表面积约为石油焦比表面积的15倍,且气化细渣石墨化程度较低,其含有的灰分促进了气化反应进行,因而细渣气化反应活性明显优于石油焦,但比神府煤焦稍差。方能[77]采用气流床气化工艺处理携带飞灰的高温粗合成气,将粗合成气脱除飞灰和飞灰气化利用的过程结合。为解决这种新型气流床气化炉试运行中存在的烧嘴和下渣口结渣问题,提出了粗合成气与气化剂全混合气化方法和烧嘴正反旋转布置,并开展烧嘴出口和炉内气固流动及气化特性研究。

综上,气化工艺处置煤气化细渣存在挑战,以上煤气化细渣气化处理目前均处于实验室研究阶段,并未进行中试和工程示范。

4 结语与展望

煤气化是推进煤炭消费升级、加快煤炭向清洁燃料和优质原料转变的核心技术。煤气化过程中必然产生一定比例的气化灰渣,气化灰渣处置成为限制煤气化技术大规模利用的关键问题之一。目前气化灰渣以堆放处置为主,资源化利用低,因此实现煤气化灰渣资源化综合利用是有效推进煤气化行业绿色低碳可持续发展的重要前提。着眼于煤气化灰渣的热处理技术,主要归纳了流化床煤气化细灰基于强化预热的循环流化床燃烧和流化-熔融气化等工艺的研究进展,同时概述了气流床煤气化细渣的掺烧和流化熔融燃烧及气化技术的研究进展。

但煤气化灰渣热处理也存在以下问题:① 热处理技术主要针对有机组分碳的利用,而其中富含的矿物资源如硅铝等元素经热处理后仍为固体废弃物,需要二次处理。仅实现煤气化细渣的大规模处置远无法满足煤气化行业绿色低碳可持续发展的要求。② 热处理过程中对污染物SO2和NOx的减排重视度不够。污染物减排在煤化工行业不可忽略,而目前对煤气化灰渣热处理的关注点为碳的转化率。

未来煤气化灰渣热处理技术应综合考虑有机组分和无机组分转化利用。不仅关注碳转化,更要控制污染物排放浓度。结合煤气化灰渣在热处理过程中产生的无机矿物组分的物性,在保证碳转化率和污染物排放浓度的基础上,对无机组分特性进行定向调控,并研发相应的资源化利用技术,提高煤气化灰渣热处理工艺的经济效益,以推动煤气化灰渣的规模化处置和资源化利用。

[1] 王辅臣.大规模高效气流床煤气化技术基础研究进展[J]. 中国基础科学, 2008(3): 4-13.

WANG Fuchen. Progress in basic research of large-scale high-efficiency entrained flow coal gasification technology[J]. China Basic Science, 2008(3): 4-13.

[2] 高聚忠.煤气化技术的应用与发展[J]. 洁净煤技术, 2013, 19(1): 65-71.

GAO Juzhong. Application and development of coal gasification technologies[J]. Clean Coal Technology, 2013, 19(1): 65-71.

[3] 曲江山, 张建波, 孙志刚, 等.煤气化渣综合利用研究进展[J]. 洁净煤技术, 2020, 26(1): 184-193.

QU Jiangshan,ZHANG Jianbo,SUN Zhigang,et al. Research progress on comprehensive utilization of coal gasification slag[J]. Clean Coal Technology, 2020, 26(1): 184-193.

[4] 梁晨, 褚福浩, 任强强, 等.煤气化飞灰流态化改性与再气化特性试验研究[J]. 洁净煤技术, 2021, 27(3): 116-122.

LIANG Chen,CHU Fuhao,REN Qiangqiang,et al. Experimental study on fluidized modification and regasification of gasification fly ash[J]. Clean Coal Technology, 2021, 27(3): 116-122.

[5] 徐勤富.气化细灰掺烧节能优化改造应用[J]. 氮肥与合成气, 2022, 50(5): 21-23.

XU Qinfu. Energy saving optimization and application of gasification fine ash mixing[J]. Nitrogenous Fertilizer &Syngas, 2022, 50(5): 21-23.

[6] 罗海华, 张世红, 陈汉平, 等.循环流化床锅炉飞灰残碳燃烧特性的实验研究[J]. 煤炭转化, 2008, 31(1): 61-65.

LUO Haihua,ZHANG Shihong,CHEN Hanping,et al. Experimental research on combustion characteristic of residual carbon of fly ash from CFB boiler[J]. Coal Conversion, 2008, 31(1):61-65.

[7] 李伟, 李诗媛, 任强强, 等.宁夏石沟驿煤气化残炭燃烧特性研究[J]. 煤炭转化, 2013, 36(3): 19-23.

LI Wei,LI Shiyuan,REN Qiangqiang,et al. Combustion characteristic of residual carbon after gasification of coal from Ningxia Shigouyi[J]. Coal Conversion, 2013, 36(3): 19-23.

[8] 张玉魁, 张海霞, 朱治平.准东煤流化床气化飞灰的理化特性研究[J]. 燃料化学学报, 2016, 44(3): 305-313.

ZHANG Yukui,ZHANG Haixia, ZHU Zhiping. Physical and chemical properties of fly ash from fluidized bed gasification of Zhundong coal[J]. Journal of Fuel Chemistry and Technology, 2016, 44(3): 305-313.

[9] LI Jiawei,CHEN Zhichao,ZHANG Xuyang,et al. Structure and reactivity of residual carbon from circulating fluidized bed coal gasification fine ash[J]. Journal of Environmental Chemical Engineering, 2022, 10(3):107759.

[10] LI Zuzhong,ZHANG Yayun,ZHAO Honghan,et al. Structure characteristics and composition of hydration products of coal gasification slag mixed cement and lime[J]. Construction and Building Materials, 2019, 213: 265-274.

[11] 柳金秋, 何国锋, 张胜局, 等.水力旋流筛分组合用于气化细灰的碳灰分级试验研究[J]. 煤质技术, 2022, 37(3): 29-35,43.

LIU Jinqiu,HE Guofeng,ZHANG Shengju,et al. Study on classification carbon and ash of gasification fine ash by combination of hydrocyclone and vibrating screen[J]. Coal Quality Technology, 2022, 37(3): 29-35,43.

[12] 王嘉麟. 煤气化灰渣活性炭的制备、改性及对络合铜的吸附性能研究[D]. 南京: 南京信息工程大学, 2022.

[13] 王娅. 循环流化床气化细粉灰熔融过程中铁元素的迁移转化特性[D].北京: 中国科学院工程热物理研究所, 2019.

[14] 张玉魁. 流化床煤气化细粉灰高温燃烧与熔融特性研究[D]. 北京: 中国科学院工程热物理研究所, 2018.

[15] 邓鸿翔, 任强强, 张玉魁.循环流化床气化细粉灰熔融特性研究[J]. 燃料化学学报, 2018, 46(3): 273-282.

DENG Hongxiang,REN Qiangqiang, ZHNAG Yukui. Melting characteristics of fine ash from circulating fluidized bed gasifier[J]. Journal of Fuel Chemistry and Technology, 2018, 46(3): 273-282.

[16] LI Jiawei,CHEN Zhichao,LI Liankai,et al. Study on pore and chemical structure characteristics of atmospheric circulating fluidized bed coal gasification fly ash[J]. Journal of Cleaner Production, 2021, 308:127395.

[17] BUENTELLO-MONTOYA D A,ZHANG X, LI J. The use of gasification solid products as catalysts for tar reforming[J]. Renewable &Sustainable Energy Reviews, 2019, 107: 399-412.

[18] HERNADEZ J J,LAPUERTA M,MONEDERO E. Characterisa-tion of residual char from biomass gasification: Effect of the gasifier operating conditions[J]. Journal of Cleaner Production, 2016, 138: 83-93.

[19] MURILLO R,NAVARRO M V,LOPEZ J M,et al. Activation of pyrolytic tire char with CO2: Kinetic study[J]. Journal of Analytical and Applied Pyrolysis, 2004, 71(2): 945-957.

[20] 吴昊东, 邵丰华, 吕鹏, 等.气流床煤气化细渣结构、性质与其粒度分布关系研究[J]. 燃料化学学报, 2022, 50(5): 513-522.

WU Haodong,SHAO Fenghua,LYU Peng,et al.Study on the relationship between structure, properties and size distribution of fine slag from entrained flow gasification[J]. Journal of Fuel Chemistry and Technology, 2022, 50(5): 513-522.

[21] 王文钰, 李伟, 梁晨, 等.西北地区气流床煤气化细灰理化特性研究[J]. 洁净煤技术, 2021,27(3): 94-100.

WANG Wenyu,LI Wei,LIANG Chen,et al. Research on physicochemical characteristics of fine slag from gasification in Northwest China[J]. Clean Coal Technology, 2021,27(3): 94-100.

[22] 吕登攀, 白永辉, 王焦飞, 等.气流床气化细渣中残炭的结构特征及燃烧特性研究[J]. 燃料化学学报, 2021, 49(2): 129-136.

LYU Dengpan,BAI Yonghui,WANG Jiaofei,et al. Structural features and combustion reactivity of residual carbon in fine slag from entrained-flow gasification[J]. Journal of Fuel Chemistry and Technology, 2021, 49(2): 129-136.

[23] DAI Gaofeng,ZHENG Shijie,WANG Xuebin,et al. Combustibil-ity analysis of high-carbon fine slags from an entrained flow gasifier[J]. Journal of Environmental Management, 2020, 271:111009.

[24] GUO Fanhui,ZHAO Xu,GUO Yang,et al. Fractal analysis and pore structure of gasification fine slag and its flotation residual carbon[J]. Colloids and Surfaces A:Physicochemical and Engineering Aspects, 2020, 585:124148.

[25] 王学斌, 于伟, 张韬, 等.基于粒度分级的煤气化细渣特性分析及利用研究[J]. 洁净煤技术, 2021, 27(3): 61-69.

WANG Xuebin,YU Wei,ZHANG Tao,et al. Characteristic analysis and utilization of coal gasification fine slag based on particle size classification[J]. Clean Coal Technology 2021, 27(3): 61-69.

[26] 汪伦, 李寒旭, 赵帅, 等.不同粒径气化细渣的残炭形态及燃烧特性[J]. 煤炭转化, 2021, 44(5): 47-56.

WANG Lun,LI Hanxu,ZHAO Shuai,et al. Residual carbon morphology and combustion characteristics of gasification fine slag with different particale sizes[J]. Coal Conversion, 2021, 44(5): 47-56.

[27] YANG Qiyao,QI Xiaobin,LYU Qinggang,et al. Physicochemical properties of coal gasification fly ash from circulating fluidized bed gasifier[J]. Journal of Thermal Sciences, 2022.

[28] QI Xiaobin,YANG Qiyao,ZHAN Yueping,et al. Gasification of anthracite in a pilot-scale CFB gasifier and pore structure evolution of gasification fly ash during steam activation[J]. Journal of Thermal Sciences, 2022.

[29] QI Xiaobin,YANG Qiyao,SONG Weijian,et al. Experimental study and theoretical analysis on fluidized activation of coal gasification fly ash from an industrial CFB gasifier[J]. Waste Management, 2022, 157: 82-90.

[30] 孙付成. 煤气化细粉灰的循环流化床燃烧试验研究[D]. 北京: 中国科学院工程热物理研究所, 2015.

[31] 郭卫杰, 马名杰, 黄山秀, 等.U-GAS气化炉高碳飞灰燃烧特性[J]. 燃烧科学与技术, 2016, 22(1): 91-95.

GUO Weijie,MA Mingjie,HUANG Shanxiu,et al. Combustion property of high carbon fly ash derived from U-GAS gasifier[J]. Journal of Combustion Science and Technology, 2016, 22(1): 91-95.

[32] REN Qiangqiang,SUN Fucheng,BAO Shaolin. Combustion characteristic of ultrafine fly ash derived from coal gasification in circulating fluidized bed[C]//22nd International Conference on Fluidized Bed Conversion.Turku:[s.n.],2015.

[33] REN Qiangqiang, BAO Shaolin. Combustion characteristic of ultra-fine gasified semi-char in circulating fluidized bed[J]. The Canadian Journal of Chemical Engineering, 2016, 94(9): 1676-1683.

[34] 么瑶, 吕清刚, 朱建国, 等.细粉半焦循环流化床预热过程实验研究[J]. 中国电机工程学报, 2015, 35(17): 4417-4422.

ME Yao,LYU Qinggang,ZHU Jianguo,et al. Experimental study on preheating process of fine char in a circulating fluidized bed[J]. Proceedings of the CSEE, 2015, 35(17): 4417-4422.

[35] 么瑶, 朱建国, 欧阳子区, 等.细粉半焦预热燃烧过程中氮的迁移特性实验研究[J]. 中国电机工程学报, 2016, 36(8): 2188-2194.

ME Yao,ZHU Jianguo,OUYANG Ziqu,et al. Experimental study on nitrogen transformation in pulverized char during preheated combustion[J]. Proceedings of the CSEE, 2016, 36(8): 2188-2194.

[36] 周祖旭. 细粉碳燃料在循环流化床的流动特性研究[D]. 北京: 中国科学院工程热物理研究所, 2015.

[37] 丁鸿亮, 欧阳子区.气化细粉灰预热无焰燃烧煤氮转化与NOx排放特性[J]. 洁净煤技术, 2021, 27(3): 70-80.

DING Hongliang,OUYANG Ziqu.Fuel-N transformation and NOx emission characteristics of coal gasification fly ash during preheating process in the flameless combustion mode[J]. Clean Coal Technology, 2021, 27(3): 70-80.

[38] 满承波, 朱建国, 吕清刚, 等.100 t/d气化飞灰预热燃烧锅炉设计与运行[J]. 洁净煤技术, 2021, 27(3): 88-93.

MAN Chengbo,ZHU Jianguo,LYU Qinggang,et al. Design and operation of a 100 t/d gasification fly ash boiler[J]. Clean Coal Technology, 2021, 27(3): 88-93.

[39] 熊源泉, 郑守忠, 金保升, 等.煤气化半焦增压流化床燃烧特性中试试验研究[J]. 热能动力工程, 2007, 22(2): 154-157,225.

XIONG Yuanquan,ZHENG Shouzhong,JIN Baoshen,et al. An experimental study of the combustion characteristics of coal gasification semi-coke in a pilot-scale pressurized fluidized bed[J]. Journal of Engineering for Thermal Energy and Power, 2007, 22(2): 154-157,225.

[40] 程相龙, 郭晋菊, 曹敏, 等.气化飞灰液压造粒及燃烧特性热重研究[J]. 煤炭转化, 2018, 41(6): 41-47.

CHENG Xianglong,GUO Jinju,CAO Min,et al. Study on hydraulic granulation of U-GAS gasification fly ash and combustion characteristic of granulation products[J]. Coal Conversion, 2018, 41(6): 41-47.

[41] 程相龙, 郭晋菊, 曹敏, 等.加压流化床气化飞灰造粒及其燃烧特性研究[J]. 化学工程, 2019, 47(4): 59-64.

CHEN Xianglong,GUO Jinju,CAO Min,et al. Study on disk granulation and roll granulation of fly ash from pressurized fluidized gasifier[J]. Chemical Engineering, 2019, 47(4): 59-64.

[42] 孙付成, 任强强, 王昕, 等.循环流化床煤气化细粉灰硫氮转化分析[J]. 锅炉技术, 2015, 46(1): 33-36,44.

SUN Fucheng,REN Qiangqiang,WANG Xin,et al. Numerical study on several factor′s effents on carbon-in-ash in utility boliers[J]. Bolier Technology, 2015, 46(1): 33-36,44.

[43] LI X T,GRACE J R,LIM C J,et al. Biomass gasification in a circulating fluidized bed[J]. Biomass &Bioenergy, 2004, 26(2): 171-193.

[44] LIU Xiaoying,CHEN Zhichao,GAO Lushan,et al. Reducing the unburned combustible in the fly ash from a 45 000 Nm3/h Ende pulverized-coal gasifier by applying steam-solid ejector[J]. Applied Thermal Engineering, 2019, 149: 34-40.

[45] 景旭亮, 王志青, 余钟亮, 等.半焦的多循环气化活性及微观结构分析[J]. 燃料化学学报, 2013, 41(8): 917-921.

JING Xuliang,WANG Zhiqing,YU Zhongliang,et al. Multi-circulated gasification reactivity of coal char and its microstructure analysis[J]. 燃料化学学报, 2013, 41(8): 917-921.

[46] CAO Jiantao,CHENG Zhonghu,FANG Yitian,et al. Simulation and experimental studies on fluidization properties in a pressurized jetting fluidized bed[J]. Powder Technology, 2008, 183(1): 127-132.

[47] 陈晓辉. 流化床—气流床耦合反应器中煤气化过程的模拟研究[D]. 太原: 太原理工大学, 2011.

[48] 陈晓辉, 贾亚龙, 冯杰, 等.流化床-气流床耦合反应器中煤气化特性[J]. 化工学报, 2011, 62(12): 3484-3491.

CHNE Xiaohui,JIA Yalong,FENG Jie,et al. Coal gasification performance in fluidized bed-entrained flow integrated reactor[J]. CIESC Journal, 2011, 62(12): 3484-3491.

[49] WU Jinhu,FANG Yitian,PENG Hui,et al. A new integrated approach of coal gasification: The concept and preliminary experimental results[J]. Fuel Processing Technology, 2004, 86(3): 261-266.

[50] WU Jinhu,FANG Yitian,PENG Hui,et al. Gasification process analysis and reactor realization:A new integrated approach of coal gasification[C]//8th International Conference on Circulating Fluidized Beds.Hangzhou:International Academic Publishers Ltd.,2005.

[51] REN Qiangqiang,ZHANG Yukui,LYU Qinggang,et al. Melting characteristics of the semi-char derived from fluidized bed gasifier[C]//11th European conference on coal research and its applications. Sheffield:[s.n.],2016.

[52] 王娅, 任强强.氧化亚铁对气化细粉灰熔融性的影响[J]. 中国粉体技术, 2019, 25(3): 30-36.

WANG Ya,REN Qiangqiang. Effect of ferrous oxide on fusibility of coal gasified fine ash[J]. China Power Science and Technology, 2019, 25(3): 30-36.

[53] 褚福浩. 煤与气化飞灰流态化改性及灰熔融特性试验研究[D]. 北京: 中国科学院工程热物理研究所, 2020.

[54] 杜杰, 戴高峰, 李帅帅, 等.气化细渣基础燃烧特性试验研究[J]. 洁净煤技术, 2019, 25(2): 83-88.

DU Jie,DAI Gaofeng,LI Shuaishuai,et al. Experimental study on the fundamental combustion characteristics of fine slag from gasification[J]. Clean Coal Technology, 2019, 25(2): 83-88.

[55] LI Jiawei,FAN Subo,ZHANG Xuyang,et al. Investigation on co-combustion of coal gasification fine ash and raw coal blends: Thermal conversion, gas pollutant emission and kinetic analyses[J]. Energy, 2022, 246:123368.

[56] 张心潇. 气化细渣与煤混合燃烧动力学及灰渣中重金属析出特性研究[D]. 徐州:中国矿业大学, 2021.

[57] 徐文静. 煤与气化细渣掺混燃烧特性的研究[D]. 银川:宁夏大学, 2020.

[58] 朱玉龙, 沈中杰, 孙爽, 等.煤粉掺烧气化细渣的燃烧特性研究[J]. 煤炭转化, 2021, 44(4): 1-12.

ZHU Yulong,SHEN Zhongjie,SUN Shuang,et al. Combustioncharacteristics of pulverized coal mixed with coal gasification fine slag[J]. Coal Conversion, 2021, 44(4): 1-12.

[59] 汪伦. 不同粒径气化细渣理化性质及燃烧特性研究[D]. 淮南: 安徽理工大学, 2021.

[60] 吕登攀. 气流床煤气化细渣的结构特征及燃烧特性研究[D]. 银川: 宁夏大学, 2021.

[61] 杜常宗,刘宏林,马涛,等.CFB锅炉掺烧水煤浆气化细渣的研究和运行分析[J/OL].煤炭学报:1-8[2023-06-15].https://kns.cnki.net/kcms/detail/11.2190.td.20220819.1050.010.html.

DU Changzong,LIU Honglin,MA Tao,et al. Study and Operation Analysis on Blended Combustion of Coal Water Slurry Gasification Fine Slag in CFB Boile[J/OL]. Journal of China Coal Society:1-8[2023-06-15].https://kns.cnki.net/kcms/detail/11.2190.td.20220819.1050.010.html.

[62] 李启辉.煤气化滤饼资源化利用工艺设计[J]. 中国资源综合利用, 2019, 37(8): 73-75.

LI Qihui. Theprocess design for resource utilization of filter cake of coal gasification[J]. China Resources Comprehnesive Utilization, 2019, 37(8): 73-75.

[63] 刘奥灏, 张磊, 张贺, 等.燃煤锅炉掺烧气化灰渣试验研究[J]. 热力发电, 2020, 49(4): 19-24.

LIU Aohao,ZHANG Lei,ZHNAG He,et al. Experimental research on co-firing gasified ash and slag in coal-fired boiler[J]. Thermal Power Generation, 2020, 49(4): 19-24.

[64] 白振波, 李彦坤, 王翠.气化炉细灰综合利用改造[J]. 化肥设计, 2017, 55(1): 59-62.

BAI Zhenbo,LI Yankun,WANG Cui. Transformation of fineash comprehensive utilization of gasification furnace[J]. Chemical Fertilizer Design, 2017, 55(1): 59-62.

[65] 孙晓慧, 颜济青, 方梦祥, 等.气化细渣掺烧煤和生物质的燃烧特性及动力学分析[J]. 洁净煤技术, 2022, 29(1): 1-14.

SUN Xiaohui,YAN Jiqing,FANG Mengxiang,et al. Combustion characteristics and kinetic analysis of gasified fine slag blended with coal and biomass[J]. Clean Coal Technology, 2022, 29(1): 1-14.

[66] GUO Yang,WU Jianjun,JIA Wenke,et al. Evaluation of the thermal behavior, synergistic catalysis, and pollutant emissions during the co-combustion of sewage sludge and coal gasification fine slag residual carbon[J]. Catalysts, 2021, 11(10):1142.

[67] JIA Wenke,GUO Yang,XU Jie,et al. Assessment on combustion performance and bottom ash properties of carbon-rich fraction from coal gasification fine slag co-combustion with corn straw char[J]. International Journal of Energy Research, 2022, 46(12): 16500-16511.

[68] ZHANG Yixin,JIA Wenke,WANG Rumeng,et al. Investigation of the characteristics of catalysis synergy during co-combustion for coal gasification fine slag with bituminous coal and bamboo residue[J]. Catalysts, 2021, 11(10):1152.

[69] 李永刚.循环流化床锅炉掺烧气化炉细渣分析[J]. 中国新技术新产品, 2015, 8(15): 45.

LI Yonggang. Research and operation analysis of mixing coal water slurry gasification fine slag in CFB boiler[J]. China New Technologies and Products, 2015, 8(15): 45.

[70] 史兆臣, 王贵山, 王学斌, 等.煤气化细渣预热脱碳工艺燃烧特性研究[J]. 洁净煤技术, 2021, 27(4): 105-110.

SHI Yaochen,WANG Guishan,WANG Xuebin,et al. Study on combustion characteristics of preheating decarburization process for fine slag in coal gasification[J]. Clean Coal Technology, 2021, 27(4): 105-110.

[71] 朱晨军, 王娟, 汪鎏, 等.煤气化细渣残碳燃烧中试装置及其资源化利用可行性研究[J]. 化肥设计, 2022, 60(4): 12-15.

ZHU Chenjun,WANG Juan,WANG Liu,et al. Feasibility study of a pilot plant burning residual carbon from coal gasification fine slag and its resource utilization[J]. Chemical Fertilizer Design, 2022, 60(4): 12-15.

[72] WANG Wenyu,LI Wei,LIANG Chen,et al. Decarburization and ash characteristics during melting combustion of fine ash from entrained-flow gasifier[J]. Energy, 2023, 263:125676.

[73] ZHOU Li,REN Qiangqiang,LIANG Chen,et al. Study on the capacity of high-temperature melting technology to treat coal gasification fine slag and characterization of slag obtained[J]. Energy, 2023, 272:127190.

[74] XU Shenqi,ZHOU Zhijie,GAO Xuxia,et al. The gasification reactivity of unburned carbon present in gasification slag from entrained-flow gasifier[J]. Fuel Processing Technology, 2009, 90(9): 1062-1070.

[75] HUO Wei,ZHOU Zhijie,GUO Qinghua,et al. Gasification reactivities and pore structure characteristics of feed coal and residues in an industrial gasification plant[J]. Energy &Fuels, 2015, 29(6): 3525-3531.

[76] 周志豪, 沈中杰, 梁钦锋, 等.神府煤掺石油焦气流床气化细渣的CO2气化反应特性[J]. 华东理工大学学报(自然科学版), 2021, 47(4): 414-419.

ZHOU Zhihao,SHEN Zhongjie,LIANG Qinfeng,et al. CO2 gasification reaction characteristics of fine slag from entrained-flow gasification of Shenfu coal mixed with petroleum coke[J]. Journal of East China University of Science and Technology, 2021, 47(4): 414-419.

[77] 方能. 飞灰气流床气化炉气固流动及气化特性研究[D]. 哈尔滨:哈尔滨工业大学,2020.

Research progress of thermal treatment and utilization technology of coal gasification fine ash and slag