煤气化渣玻璃体组成和含量对其碱激发反应活性的影响

0 引 言

煤气化技术是煤炭高效清洁利用的核心技术之一,也是发展现代煤化工的重要基础[1]。目前,我国煤气化产生的煤气化渣年排放量已超过3 300万t,处理方式主要为堆存和填埋,不仅占用大量土地,且存在较大的生态环境安全隐患[2]。因此,煤气化渣作为一种大宗煤基固体废弃物,实现其规模化、高附加值资源化利用,对解决其堆积产生的环境和生态问题具有重要意义[3]。

碱激发胶凝材料[4](Alkali -excited Cementitious Materials,AACM)是利用富含硅铝组分的固废与强碱发生溶解-聚合反应,得到的一种具有优异力学强度的低碳建筑材料。由于煤气化渣的主要组成为无定形硅铝,因此是制备胶凝材料的优质原料。胶凝材料制备主要经历溶解解聚阶段(原料玻璃体中元素在碱性环境下断键溶出,解聚成单体)、聚合凝结阶段(离子态单体形成凝胶体)和黏结固化阶段(凝胶体在原料颗粒表面固化,浆体养护形成具有一定力学强度的块体)等3个阶段[5]。胶凝材料的力学强度受众多因素影响,首先,从原料性质角度分析,原料中活性硅铝组分越多,在碱激发条件下溶出率越高且生成的凝胶含量越多[6];其次,碱激发剂种类也会对原材料活性产生影响,相比单一激发剂体系,使用相同浓度的复合激发剂生成的胶凝材料具有更好的力学性能[7]。胶凝材料的力学性能随水灰比的增加而降低[8]。最后,养护温度[9]和养护时间[10]的增加可增强硅铝组分在碱激发剂中的反应活性,从而提高胶凝材料的力学性能。

煤气化渣中含有大量活性SiO2、Al2O3、Fe2O3和CaO组分,相比目前研究较多的粉煤灰,煤气化渣经历高温环境及快速激冷,玻璃体组分含量较高。FERN NDEZ-JIMÉNEZ等[11]研究表明,粉煤灰中玻璃体含量对溶出速率、胶凝活性的影响很大。然而,由于气化煤种及排渣操作不同,导致煤气化渣中结晶矿物质析出,玻璃体组成及含量存在一定差异,阐明煤气化渣中玻璃体组成和含量对于硅铝元素的溶出及凝胶相生成的影响,对煤气化渣基胶凝材料制备具有重要理论指导意义。

NDEZ-JIMÉNEZ等[11]研究表明,粉煤灰中玻璃体含量对溶出速率、胶凝活性的影响很大。然而,由于气化煤种及排渣操作不同,导致煤气化渣中结晶矿物质析出,玻璃体组成及含量存在一定差异,阐明煤气化渣中玻璃体组成和含量对于硅铝元素的溶出及凝胶相生成的影响,对煤气化渣基胶凝材料制备具有重要理论指导意义。

因此,笔者主要以典型煤气化渣为原料,通过升温诱导结晶,得到不同玻璃体含量及组成的煤气化渣。通过分析碱性环境下硅铝组分的溶出率和养护条件下形成胶凝材料的微观形貌,测定不同养护时间的力学强度,阐明煤气化渣中玻璃体含量和组成对胶凝材料制备的影响机理,为煤气化渣制备胶凝材料提供理论指导。

1 试 验

1.1 试验原料

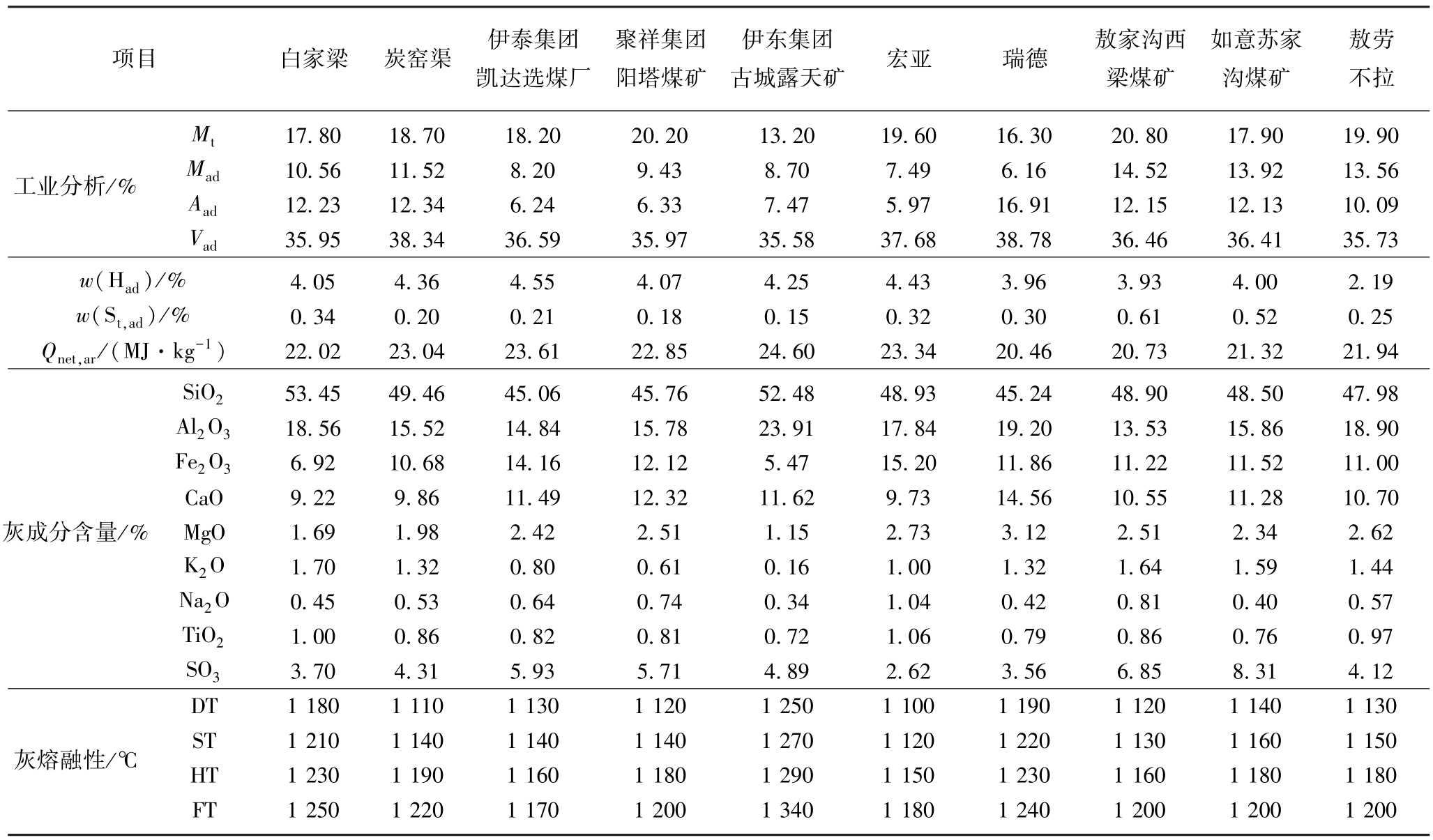

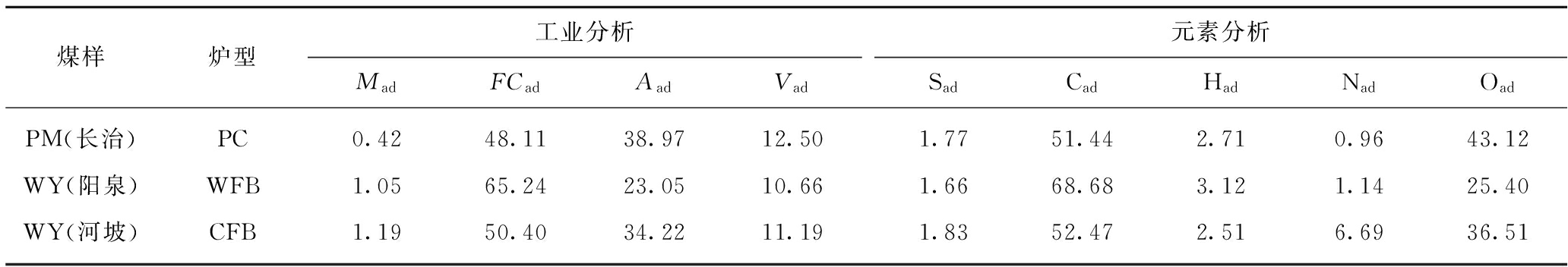

选取壳牌气化炉煤气化渣(CGS),利用XRF(S8 TIGER 型,Bruker)测试其化学组成,结果见表1。将煤气化渣磨至0.15 mm并置于干燥器中备用。

表1 煤气化渣的化学组成

Table 1 Chemical composition of gasification ash

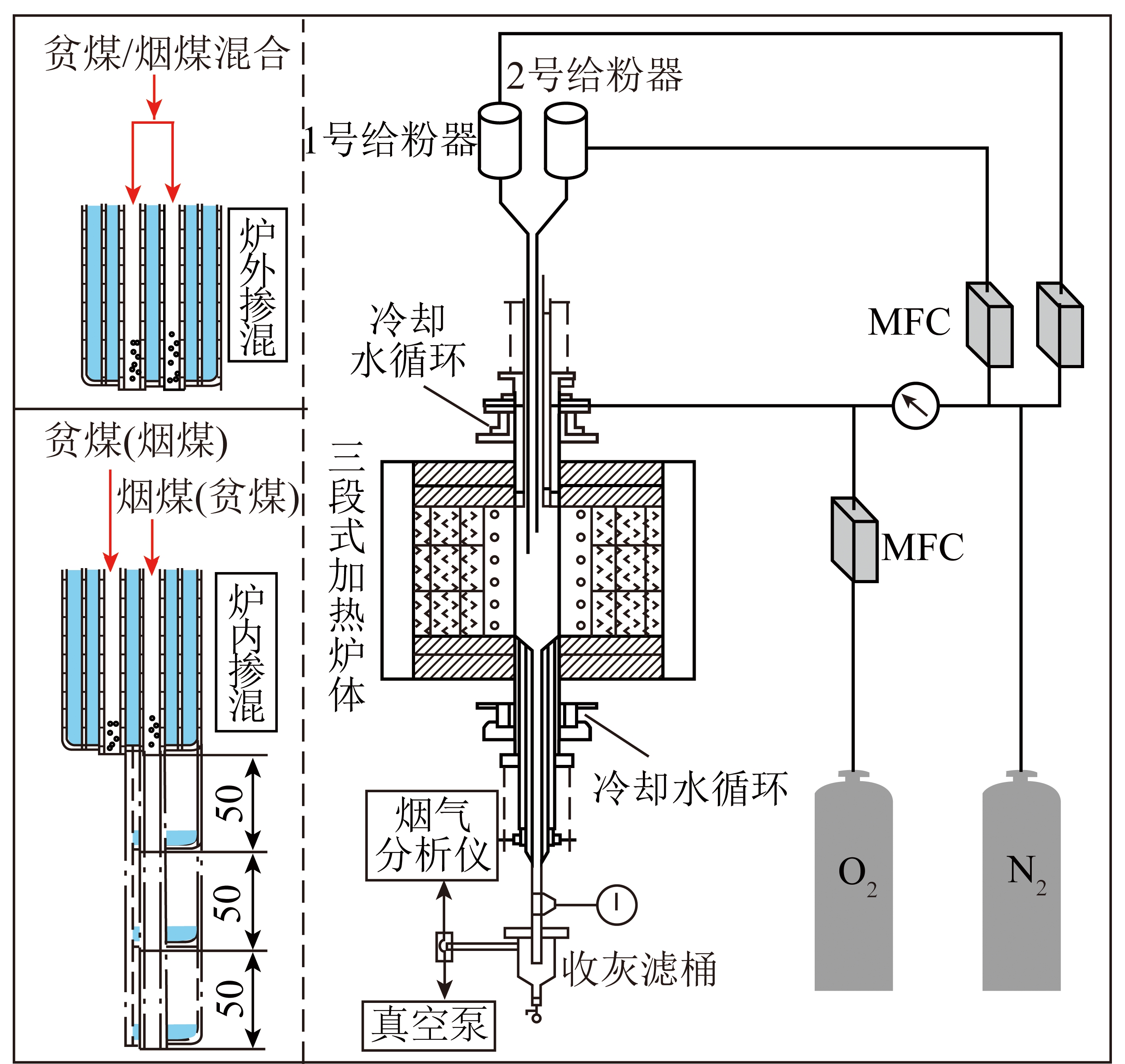

1.2 升温诱导结晶试验

为调控煤气化渣中玻璃相的组成和含量,称取50 g煤气化渣置于刚玉坩锅中,待箱式炉以5 ℃/min升温至1 000 ℃后,将坩锅放入炉中分别停留5、10、15、20 min,取出进行水激冷,分别记为CGS-5、CGS-10、CGS-15、CGS-20。将所得样品烘干,并研磨至0.150 mm,以便进行表征分析。

1.3 碱激发胶凝材料试块的制备

按照一定浓度和水灰比配置NaOH体系的碱激发剂,将其静置陈化1 d。将煤气化渣与碱激发剂混合,在搅拌机中充分混合后,将浆体注入20 mm×20 mm×20 mm模具,震荡后放入标准养护箱中养护至规定龄期。

1.4 煤气化渣硅铝在NaOH溶液的溶出试验

使用分析天平称取0.5 g煤气化渣样品,按照液固比100将煤气化渣样品与NaOH溶液置于带盖塑料杯中混合均匀。将样品放入恒温恒湿养护箱中,在设定的养护温度下静置养护。

1.5 样品检测与表征

1.5.1 力学强度测试

采用DYE-300S型全自动水泥抗折抗压试验机对适龄期的胶凝试块进行抗压强度测试。同一配比下均测试3个样品强度取平均值,并用异丙醇对压碎的试块终止水化。

1.5.2 物相组成分析

采用X射线衍射仪(XRD,日本理学,Smartlab)测定煤气化渣中矿物质种类,仪器参数为:Cu Ka光源,电压30 KV,电流10 mA,扫描范围5°~80°,步长0.01°。

定量分析时在煤气化渣样品中添加10% ZnO,充分研磨,测得混合样品的XRD谱图,利用TOPAS软件(Version4.2, Bruker)对所测样品进行定量分析,计算得出晶相与非晶相的含量。

1.5.3 微观形貌分析

利用扫描电子显微镜(SEM,JSM-IT500HR型,JEOL,日本)测定样品的微观形貌。

1.5.4 微量元素分析

利用电感耦合等离子体发射光谱仪(ICP-OES,Icap 6000型,Thermo Fisher Scientific)测定样品中微量元素含量。

1.6 分析方法

1.6.1 玻璃体组分的化学组成计算

利用TOPAS软件(4.2 版本,Bruker)进行定量分析,得到气化渣中各晶体矿物质和玻璃体含量,结合气化渣化学组成,利用差减法计算玻璃体组分的化学组成,计算过程如下:

AM=TM-CM,

(1)

式中,AM为M在玻璃体中的质量分数,%;TM为气化渣中M的质量分数,%;CM为M在晶体矿物质的质量分数,%;M=SiO2、Al2O3、CaO、Fe2O3。

1.6.2 硅铝溶出率计算

利用ICP测定浸出液中活性硅铝浓度,按照式(2)计算溶出硅(铝)占原料中总硅(铝)的比例(总溶出率)η:

(2)

式中,c为ICP测得浸出液中活性硅(铝)的质量浓度,mg/L;n为稀释倍数;V为液体样品总体积,L;m为原料质量,mg;ε0为XRF测得的原料中硅(铝)质量分数,%。

2 结果与讨论

2.1 试验参数对试块力学强度的影响

以单因素试验方式探究NaOH浓度、水灰比以及养护温度等对CGS基胶凝试块力学性能的影响,如图1所示。由图1(a)可知,随NaOH浓度增加,胶凝试块的力学强度先增加后减小,当NaOH浓度为6 mol/L时CGS基胶凝试块力学性能最佳。碱激发剂用量增加提高了溶解-聚合反应程度,从而生成了更多凝胶,使胶凝材料力学性能提高[12]。碱激发剂用量超过6 mol/L,胶凝试块力学强度下降,原因为碱激发剂过量会导致水化过程中发生碱集料反应,从而影响胶凝材料的力学性能[13]。

图1 不同条件下胶凝试块的抗压强度

Fig.1 Compressive strength of cementitious materials under different conditions

由图1(b)可知,水灰比由0.35增至0.45时,所得胶凝试块7 d的抗压强度由22 MPa降至14 MPa,试块力学性能随水灰比降低而增加。主要原因为体系中水灰比过大,碱激发反应过程中会产生额外水释放出来,降低胶凝材料力学性能[14]。

由图1(c)可知,随养护温度升高,胶凝试块力学性能明显增加,80 ℃养护1 d的强度达到30 MPa。相比60 ℃下其试块抗压强度提高近12 MPa。较高的养护温度极大促进碱激发剂与玻璃体中活性物质反应,从而具有较好的力学性能[15],但养护温度过高导致强度下降,原因为过高的养护温度会加快胶凝材料体系失水速率,从而导致活性玻璃体活化不完全[16]。综合考虑实际生产过程中养护能耗及温度对其活性的影响规律,选取60 ℃作为后续试验养护温度。

NaOH浓度6 mol/L、水灰比0.35、养护温度60 ℃为最佳试验条件,28 d强度可达30 MPa,后续进行胶凝试块制作均使用此最佳条件。试验所得胶凝试块的抗压强度基本达到PO32.5水泥的抗压强度,因此,利用煤气化渣制备胶凝材料理论上可行。

2.2 晶体析出对煤气化渣玻璃体含量和组成的影响

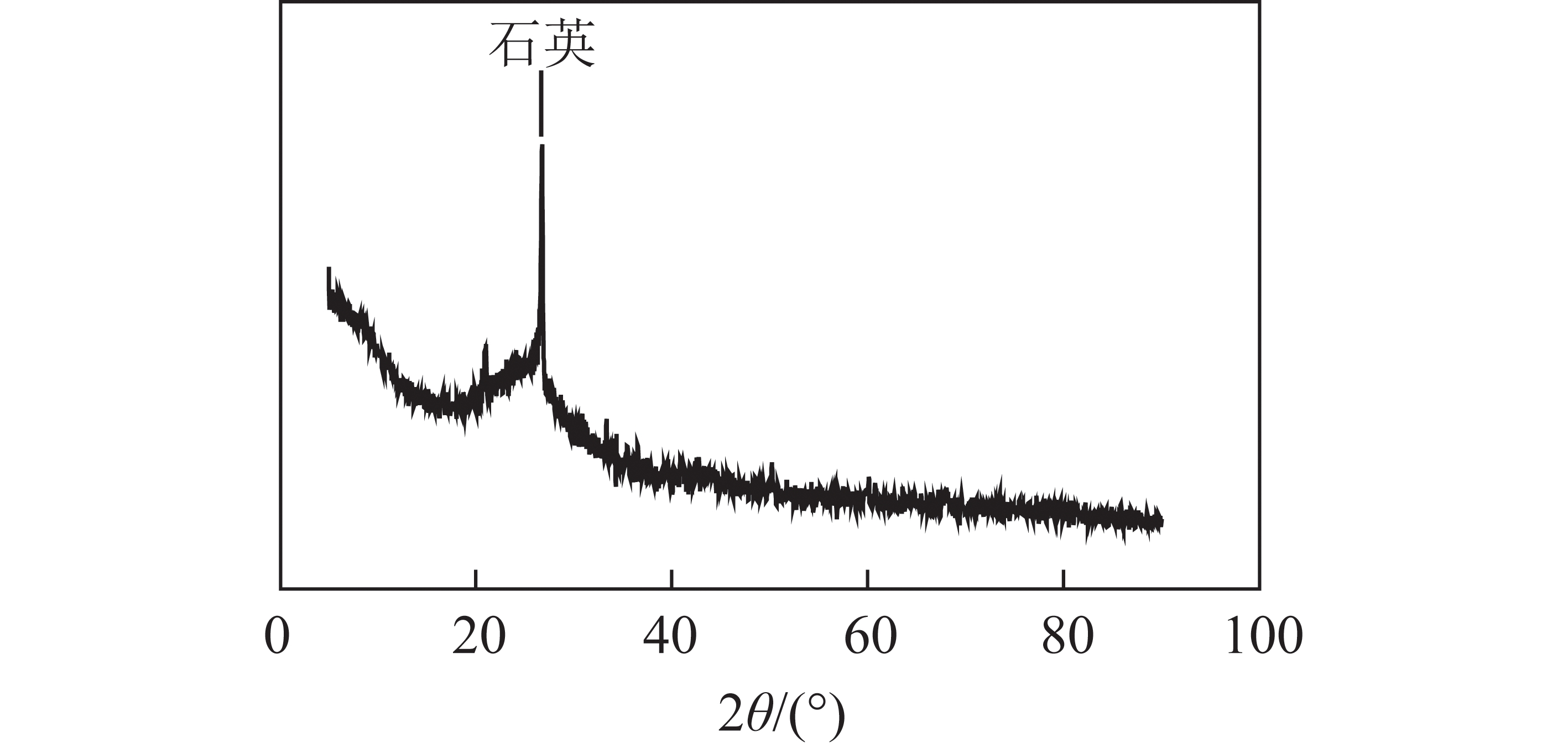

不同玻璃体组成的煤气化渣的XRD谱图如图2所示。可知煤气化渣停留时间小于15 min时,XRD谱图中出现钙长石的峰,且在2θ为25°~35°观察到鼓包,表明煤气化渣中仍存在一定量玻璃体[17]。煤气化渣停留时间大于15 min时,25°~35°未检测出无定形鼓包,且钙长石主峰高度急剧增加,说明钙长石结晶矿物质大量增加。通过XRD谱图推测,随煤气化渣在炉中停留时间增加,煤气化渣中玻璃体含量减少,结晶矿物质增加。调研发现,钙长石(CaAl2Si2O8)为煤气化渣玻璃体晶体析出的常见矿相[18-19],随煤气化渣化学组成改变,晶体析出的常见矿相还有莫来石(3Al2O3·2SiO2)、尖晶石((Mg,Fe,Zn,Mn)(Al,Cr,Fe)2O4)、钙黄长石(2CaO·Al2O3·SiO2)等[20-22]。

图2 不同停留时间所得煤气化渣的XRD谱图

Fig.2 XRD patterns of coal gasification slag with different

residence times

停留温度1 000 ℃下,不同停留时间下煤气化渣中玻璃体和结晶矿物质定量分析结果如图3所示,可知停留时间5 min时,玻璃体质量分数约89%,随停留时间增加玻璃体含量随之减少,停留20 min煤气化渣中玻璃体质量分数约38%。停留时间大于10 min后玻璃体质量分数下降速率明显增加,所以结晶时间与晶体析出量不是线性关系。

图3 不同停留时间下煤气化渣中组成定量分析结果

Fig.3 Quantitative analysis of composition of coal gasification

slag with different residence times

炉中停留不同时间煤气化渣的SEM图像如图4所示,可知由于晶体的析出导致玻璃体表面粗糙,这与PONTIKES等[23]研究结果一致。主要原因是玻璃体表面较光滑,晶体成核生长后会破坏光滑的玻璃体表面,从而导致气化灰渣微观界面变粗糙。

图4 1 000 ℃下不同停留时间煤气化渣的SEM图

Fig.4 SEM images of coal gasification slag with different

residence times at 1 000 ℃

结合表1中XRF及图3中XRD定量分析数据使用差减法计算得到不同停留时间玻璃体中Si、Al含量及Si/Al(图5)。可知随煤气化渣在炉中停留时间增加,Si、Al含量减少且Si/Al增加,说明钙长石的析出会改变煤气化渣玻璃体含量和组成。

图5 不同停留时间玻璃体中Si、Al含量及Si/Al

Fig.5 Contents of Si, Al and Si/Al in glassy phase with

different residence times

2.3 前驱体玻璃体含量对碱激发材料力学强度的影响

不同玻璃体含量煤气化渣基胶凝试块的抗压强度如图6所示。可知随煤气化渣高温停留时间增加,胶凝试块抗压强度下降。使用煤气化渣作为前驱体的胶凝试块28 d抗压强度可达30 MPa,煤气化渣在1 000 ℃下停留20 min后制得的胶凝试块1 d的抗压强度仅1 MPa,且随养护时间增加其抗压强度几乎不变。停留时间为10 min与15 min的煤气化渣所制作胶凝试块的抗压强度差距最大,28 d抗压强度由21 MPa降至3 MPa,降低了86%。结合第2.2节XRD定量数据可以得出,胶凝试块的抗压强度会随前驱体中玻璃体含量降低而降低。

图6 不同玻璃体含量煤气化渣基胶凝试块的抗压强度

Fig 6 Compressive strength of cementitious materials prepared

by coal gasification slag with different content of glassy phase

7 d时,抗压强度与玻璃体含量之间的拟合曲线如图7所示,结合图3和图6,通过拟合发现前驱体中的玻璃体含量x与碱激发所得到胶凝材料的抗压强度y呈线性关系(式(3))。在真实气化炉降温排渣过程中,应减少排渣时间,避免晶体大量析出,而析出晶体的煤气化渣及胶凝材料力学强度与玻璃体含量呈正比,这对于不同玻璃体含量煤气化渣制备胶凝材料具有重要指导意义。

图7 抗压强度与玻璃体含量之间的拟合曲线

Fig 7 Fitting curve between compressive strength and

content of glassy phase

y=0.33x-11.53,R2=0.994。

(3)

由第2.2节XRD定量数据可得,通过升温诱导析晶方式可改变煤气化渣中玻璃体含量,且在同样温度下停留时间越长其中玻璃体含量越少,从而导致煤气化渣中活性硅铝含量减少,最终表现为碱激发胶凝材料的抗压强度降低。

2.4 煤气化渣在碱性环境下硅铝组分的溶出规律

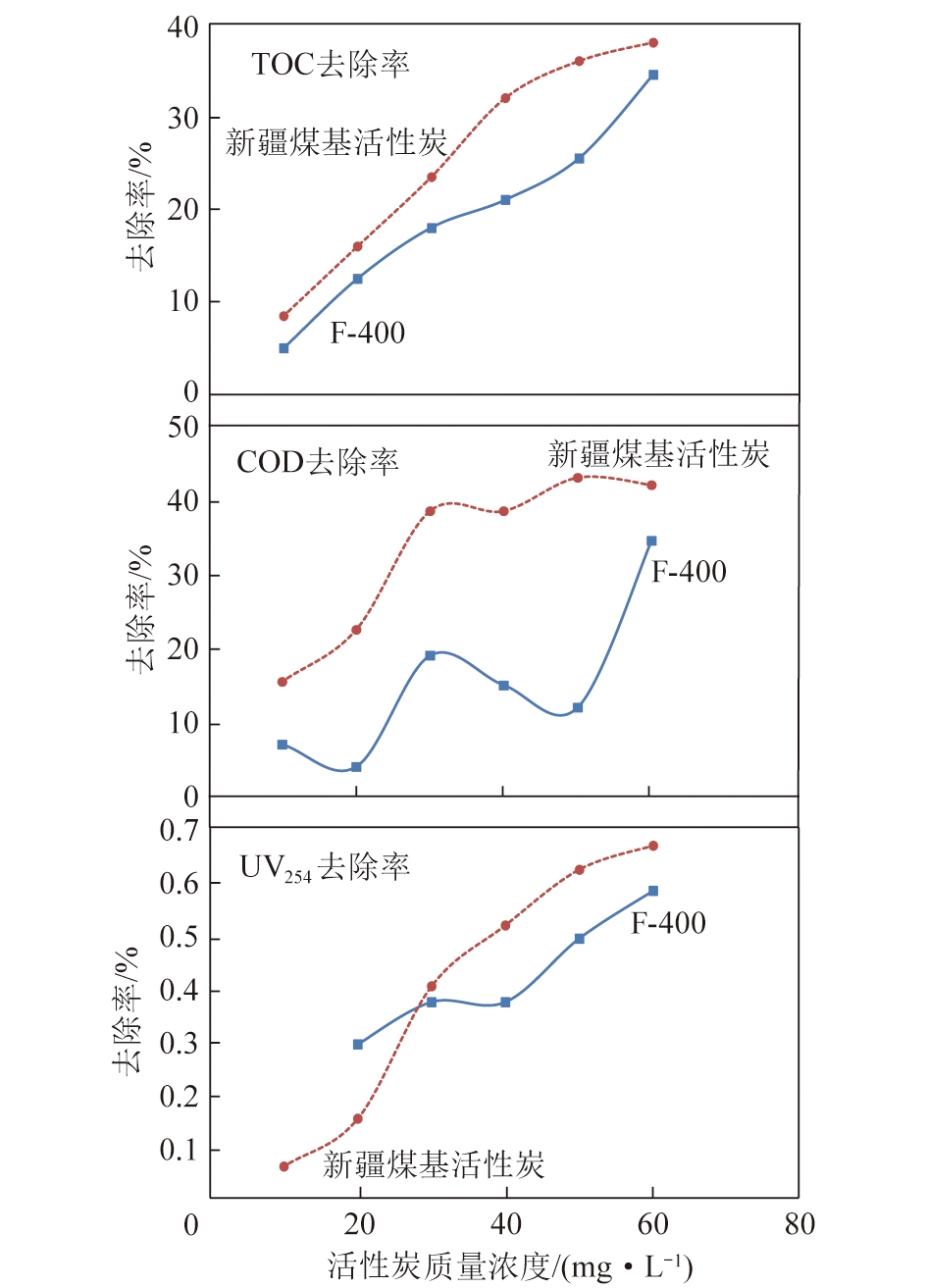

Si、Al在NaOH浓度为6 mol/L时的溶出曲线如图8所示。可知随CGS停留时间增加,煤气化渣中玻璃体含量减少,Si和Al溶出率下降,与图5使用差减法所得结果一致。主要原因是由于通过升温诱导结晶方式使煤气化渣中一部分活性Si和Al复合形成晶体。随着玻璃体含量减少,Si溶出率逐渐接近Al溶出率,煤气化渣停留时间大于15 min时,Si溶出率大于Al溶出率。原因为煤气化渣硅铝原子比例为1.6,由于钙长石(CaO·Al2O3·2SiO2)中硅铝比为1,所以随钙长石析出会使玻璃体中硅铝比增大,且随钙长石析出量增大,玻璃体中硅铝比随之增大,所以钙长石晶体大量析出时会出现玻璃体中Si、Al溶出率接近的现象。由于试验中气化渣通过升温诱导析出的晶体为钙长石,从而导致煤气化渣玻璃体中硅铝比升高且活性Al含量降低,所以不需选用含有水玻璃的复合激发剂提供活性Si,即达到提高凝胶相生成量的目的。但不同化学组成熔渣析出晶体种类及晶体矿物质中硅铝比存在一定差异,导致晶体析出后玻璃体中活性硅铝比例发生变化。

图8 碱性环境下煤气化渣中Si、Al溶出率

Fig.8 Dissolution rate of Si and Al in coal gasification slag

under alkaline condition

2.5 胶凝试块物相及微观形貌分析

不同前驱体所制作胶凝试块在不同养护龄期物相分析如图9所示。可知主要水化产物为正八面沸石、钙长石及凝胶(C-S-H或C-A-S-H)。C-S-H凝胶主峰处于30°[24],且在Al参与下,C-S-H凝胶倾向于转变为C-A-S-H凝胶[25]。胶凝材料中C-S-H凝胶的衍射峰强度随煤气化渣中玻璃体含量的降低而降低,同时对于同一胶凝材料C-S-H凝胶的衍射峰强度随养护时间增加而增加。煤气化渣停留时间大于15 min时,胶凝试块的XRD谱图中以钙长石峰最明显,主要是由于煤气化渣停留时间大于15 min时,煤气化渣中主要以钙长石晶体为主,且在碱激发胶凝过程中钙长石未发生反应。煤气化渣停留时间小于15 min时,胶凝试块的XRD谱图中C-S-H凝胶的衍射峰较强,是由于停留时间短煤气化渣中玻璃体含量多。首先在碱激发过程中,玻璃体中大量活性Si和Al被溶解出来并形成[Si(OH)4]-和[Al(OH)4]-四面体。在冷凝阶段硅酸盐与铝酸盐单体通过共用一个氧原子重组连接形成低聚物。最后在聚合阶段,低聚物之间相互结合形成三维铝硅酸盐结构网络[26-27]。所以,煤气化渣玻璃体含量越多,碱激发过程中C-S-H凝胶生成量越多,所生成胶凝试块的抗压强度越大。

图9 不同玻璃体含量煤气化渣基胶凝试块的XRD谱图

Fig. 9 XRD patterns of cementitious materials prepared by coal gasification slag with different content of glassy phase

使用不同玻璃体含量煤气化渣基胶凝试块养护7 d样品的微观结构如图10所示。图10(a)、图10(b)中均可观察到致密的凝胶结构,通过EDS对元素分析结合XRD谱图可推断其为C-A-S-H凝胶。图10(a)中呈现更致密结构。由于其所用前驱体煤气化渣在炉中停留时间最短,煤气化渣中玻璃体含量最高,在碱激发过程中所形成的水化产物最多,大量水化产物附着在未反应的晶体周围,显著增加了胶凝材料微观结构的致密性。随煤气化渣前驱体停留时间增加,其微观结构中出现了更多裂缝及大量未反应物质。结合图4(c)与图10(c)可知,煤气化渣与煤气化渣基胶凝材料中均存在钙长石,从而证明其未参与碱激发胶凝反应。因此,从微观结构角度解释了第2.3节中胶凝试块强度变化的原因。

图10 不同玻璃体含量煤气化渣基胶凝试块养护7 d

的SEM图像以及反应产物的EDS测试结果

Fig.10 SEM-EDS image of cementitious materials prepared for

7 d by coal gasification slag with different content of glassy phase

3 结 论

1)煤气化渣的物相主要以玻璃体为主,碱性环境下可生成具有优异力学性能的胶凝材料。通过单因素试验得出NaOH浓度6 mol/L、水灰比0.35、养护温度60 ℃为最佳试验条件,其28 d抗压强度可以达到30 MPa。

2)胶凝试块的抗压强度与原料的玻璃体含量为正相关线性关系,煤气化渣中玻璃体含量越多,其在NaOH溶液硅铝的溶出率越高,有利于凝胶相的生成,养护过程中,胶凝材料微观结构变得致密,力学强度增加。

3)钙长石晶体析出会改变煤气化渣玻璃体组成,导致玻璃体硅铝比增大,使碱激发过程中硅铝溶出比降低,影响生成凝胶相的种类和含量。

[1] 王辅臣. 煤气化技术在中国:回顾与展望[J]. 洁净煤技术, 2021, 27(1): 1-33.

WANG Fuchen. Coal gasification technologies in China:Review and prospect[J]. Clean Coal Technology, 2021, 27(1): 1-33.

[2] 冯银平, 尹洪峰, 袁蝴蝶, 等. 利用气化炉渣制备轻质隔热墙体材料的研究[J]. 硅酸盐通报, 2014, 33(3): 497-501,510.

FENG Yinping, YIN Hongfeng, YUAN Hudie, et al. Study on the preparation of lightweight heat-insulation wall materials using gasification slag[J]. Bulletin of the Chinese Ceramic Society, 2014, 33(3): 497-501,510.

[3] LIU X, JIN Z, JING Y,et al. Review of the characteristics and

graded utilisation of coal gasification slag[J]. Chinese Journal of Chemical Engineering, 2021, 35: 92-106.

[4] 张耀君, 杨梦阳, 康乐, 等. 一类新型碱激发胶凝材料催化剂的研究进展[J]. 无机材料学报, 2016, 31(3): 225-233.

ZHANG Yaojun, YANG Mengyang, KANG Le, et al. Research progresses of new type alkali-activated cementitious material cata-lyst[J]. Journal of Inorganic Materials, 2016, 31(3): 225-233.

[5] DAVIDOVITS J V, PHO V, SILBERZAN P,et al. Temperature influence on the formation of silanized monolayers on silica: An atomic force microscopy study[J]. Surface Science, 1996, 352/354: 369-373.

[6] 刘鑫. 用于地聚合物的粉煤灰反应活性及其应用研究[D].重庆:重庆大学, 2021.

[7] 王磊, 李金丞, 张晓伟, 等. 地质聚合物激发剂及其激发原理[J]. 无机盐工业, 2022, 54(2): 16-20.

WANG Lei, LI Jincheng, ZHANG Xiaowei,et al. Geopolymer activator and its excitation principle[J]. Inorganic Chemicals Industry, 2022, 54(2): 16-20.

[8] WANG D, WANG Q, ZHUANG S,et al. Evaluation of alkali-activated blast furnace ferronickel slag as a cementitious material: Reaction mechanism, engineering properties and leaching behaviors[J]. Construction and Building Materials, 2018, 188: 860-873.

[9] KUENZEL C, RANJBAR N. Dissolution mechanism of fly ash to quantify the reactive aluminosilicates in geopolymerisation[J]. Resources, Conservation and Recycling, 2019, 150: 104421.

[10] VAN DE SANDE J, PEYS A, HERTEL T,et al. Upcycling of non-ferrous metallurgy slags: Identifying the most reactive slag for inorganic polymer construction materials[J]. Resources, Conservation and Recycling, 2020, 154: 104627.

[11] FERN NDEZ-JIMÉNEZ A, DE LA TORRE A G, PALOMO A,et al. Quantitative determination of phases in the alkaline activation of fly ash. Part II: Degree of reaction[J]. Fuel, 2006, 85(14-15): 1960-1969.

NDEZ-JIMÉNEZ A, DE LA TORRE A G, PALOMO A,et al. Quantitative determination of phases in the alkaline activation of fly ash. Part II: Degree of reaction[J]. Fuel, 2006, 85(14-15): 1960-1969.

[12] 丁莎, 陈霁溪, 关虓. 煤矸石活性激发及其胶砂力学性能试验研究[J]. 混凝土与水泥制品, 2021(12): 79-83.

DING Sha, CHEN Jixi, GUAN Xiao.Experimental study on active excitation of coal gangue and mechanical properties of mortar[J]. China Concrete and Cement Products, 2021(12): 79-83.

[13] 关虓, 陈霁溪, 高扬, 等. NaOH碱激发煤矸石胶砂试块力学性能及微观结构[J]. 西安科技大学学报, 2020, 40(4): 658-664.

GUAN Xiao, CHEN Jixi, GAO Yang,et al. Mechanical properties and microstructure of coal gangue mortar blocks excited by NaOH Alkali[J]. Journal of Xi′an University of Science and Technology, 2020, 40(4): 658-664.

[14] PARK S, POUR-GHAZ M. What is the role of water in the geo-polymerization of metakaolin?[J]. Construction and Building Materials, 2018, 182: 360-370.

[15] MU IZ-VILLARREAL M S, MANZANO-RAM

IZ-VILLARREAL M S, MANZANO-RAM REZ A, SAMPIERI-BULBARELA S,et al. The effect of temperature on the geopolymerization process of a metakaolin-based geopolymer[J]. Materials Letters, 2011, 65(6): 995-998.

REZ A, SAMPIERI-BULBARELA S,et al. The effect of temperature on the geopolymerization process of a metakaolin-based geopolymer[J]. Materials Letters, 2011, 65(6): 995-998.

[16] RAMLOCHAN T, ZACARIAS P, THOMAS M D A,et al. The effect of pozzolans and slag on the expansion of mortars cured at elevated temperature[J]. Cement and Concrete Research, 2003, 33(6): 807-814.

[17] PATIL R A, ZODAPE S P. X-Ray Diffraction and SEM investigation of solidification/stabilization of nickel and chromium using fly ash[J]. E-Journal of Chemistry, 2011, 8(S1): S395-S403.

[18] GE Z, KONG L, BAI J,et al. Effect of CaO/Na2O on slag viscosity behavior under entrained flow gasification conditions[J]. Fuel Processing Technology, 2018, 181: 352-360.

[19] YUAN H, LIANG Q, GONG X. Crystallization of coal ash slags at high temperatures and effects on the viscosity[J]. Energy &Fuels, 2012, 26(6): 3717-3722.

[20] ZHANG L, SONG X, WEI J,et al. Effect of iron on crystalliza-tion and flow properties of coal ash slag: A combined computational-experimental study[J]. Fuel, 2023, 334: 126751.

[21] CAO X, KONG L, BAI J,et al. Effect of water vapor on coal ash slag viscosity under gasification condition[J]. Fuel, 2019, 237: 18-27.

[22] REN Q, ZHANG Y, LONG Y,et al. Crystallisation behaviour of blast furnace slag modified by adding fly ash[J]. Ceramics International, 2018, 44(10): 11628-11634.

[23] PONTIKES Y, MACHIELS L, ONISEI S,et al. Slags with a high Al and Fe content as precursors for inorganic polymers[J]. Applied Clay Science, 2013, 73: 93-102.

[24] CONG P, MEI L. Using silica fume for improvement of fly ash/slag based geopolymer activated with calcium carbide residue and gypsum[J]. Construction and Building Materials, 2021, 275: 122171.

[25] CHEN Z, LI J S, ZHAN B J, et al. Compressive strength and

microstructural properties of dry-mixed geopolymer pastes synthesized from GGBS and sewage sludge ash[J]. Construction and Building Materials, 2018, 182: 597-607.

[26] ZHANG P, WANG K, LI Q,et al. Fabrication and engineering properties of concretes based on geopolymers/alkali-activated binders:A review[J]. Journal of Cleaner Production, 2020, 258: 120896.

[27] ZHUANG X Y, CHEN L, KOMARNENI S,et al. Fly ash-ba-sed geopolymer: Clean production, properties and applications[J]. Journal of Cleaner Production, 2016, 125: 253-267.

Influence mechanism of composition and content of glassy phase on cementitious reactivity of coal gasification slag