煤直接液化催化剂性能优化

0 引 言

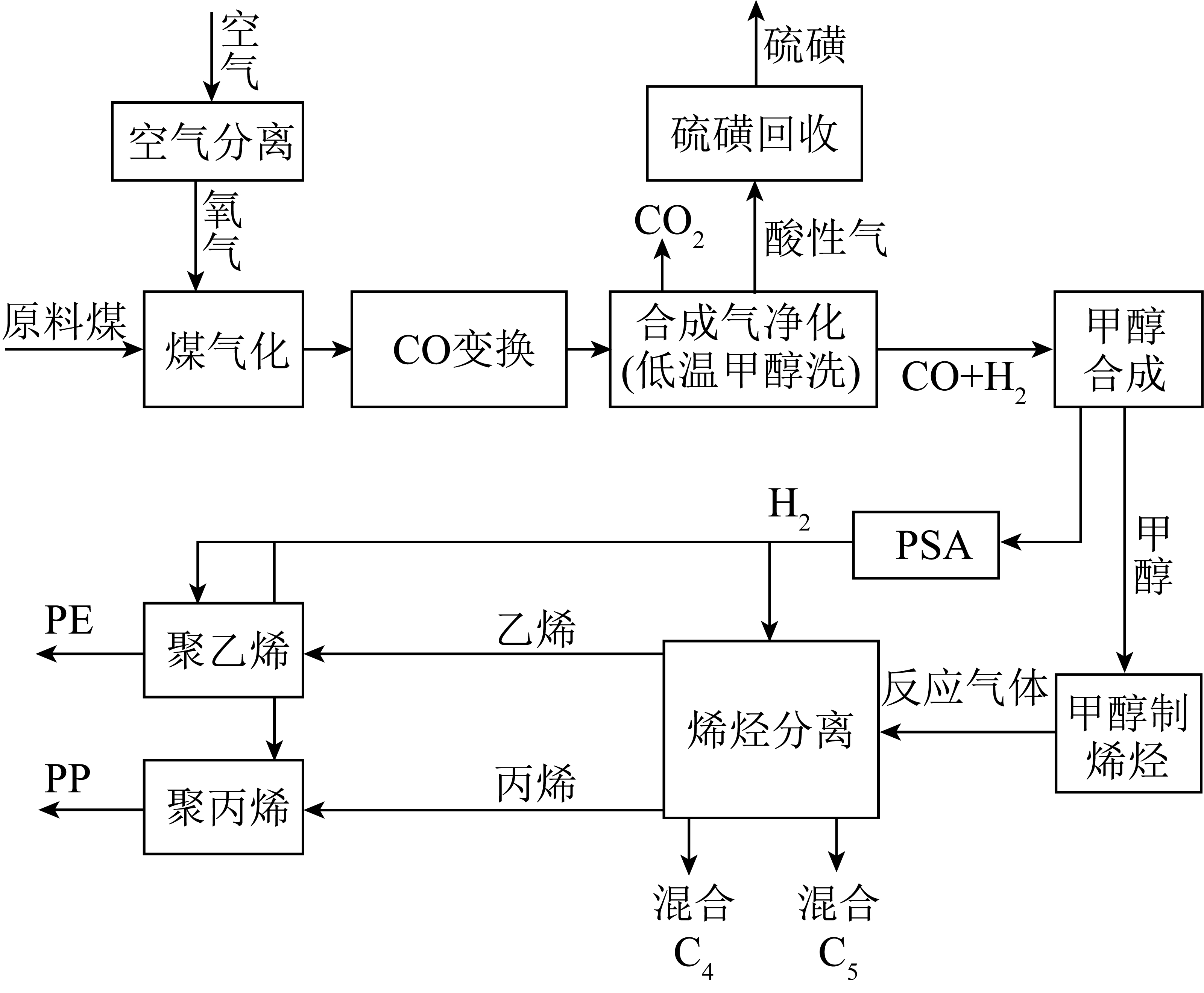

我国富煤、缺油、少气的资源特点决定了在相当长时间以煤炭为主要能源的格局不会改变[1-2]。鉴于无成熟的煤直接液化工业化技术引用,国家能源集团利用大型企业资源,自主进行了百万吨级煤直接液化示范项目的建设与运行[3]。煤直接液化示范工程是我国实施能源安全战略的重要工程,是世界首套现代煤直接液化技术工业规模装置[4]。煤直接液化工艺是我国开发具有自主知识产权的工艺[5]。煤炭直接液化是将粉碎为一定粒度的煤粉颗粒与溶剂、催化剂在一定压力(10~30 MPa)、温度(400~480 ℃)下,通过加氢裂化将煤炭转化为分子质量较小的液态油的过程[6-8]。煤直接液化催化剂在煤加氢反应过程中具有重要作用,能够加速煤热解,增强氢的活化和转移,促进前沥青烯和沥青烯向油转化,从而降低煤直接液化苛刻度和提高液化油的收率[9]。煤直接液化工艺采用纳米级合成铁系催化剂。煤粉和催化剂在供氢溶剂的作用下,通过高温、高压加氢提质反应,生产石脑油、柴油和液化气等产品。尽管对合成型铁系催化剂在煤直接液化工艺过程中的催化原理、作用、性能[10-12]开展了深入研究,但对工业化装置生产的煤直接液化铁系催化剂的晶相结构、分散度、合成条件及活性研究较少。目前,工业化装置存在催化剂活性低、运行稳定性差等问题。因此,在工业化生产过程中提高催化剂活性、运行稳定性意义重大。

1 催化剂制备工艺

1.1 工艺流程

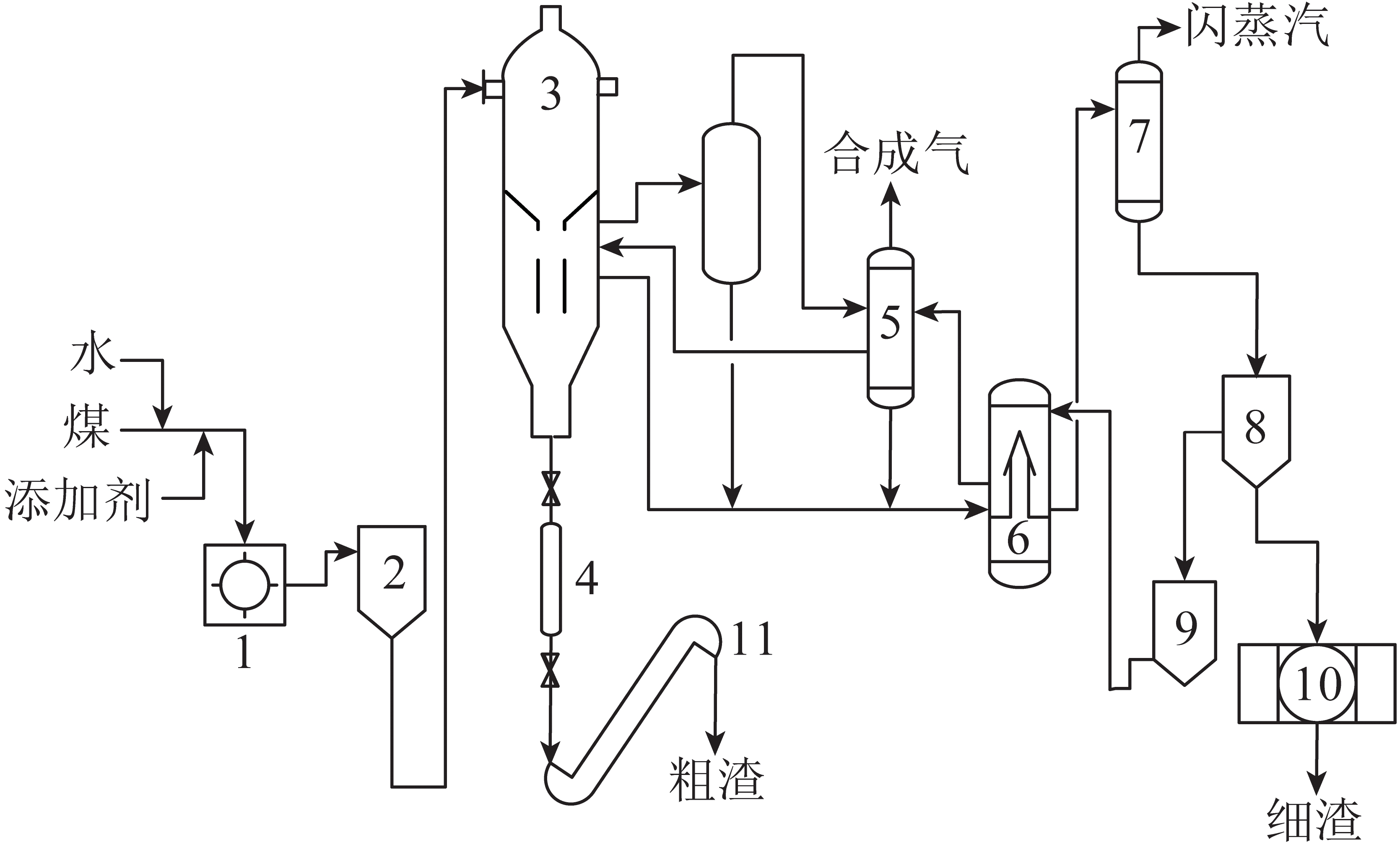

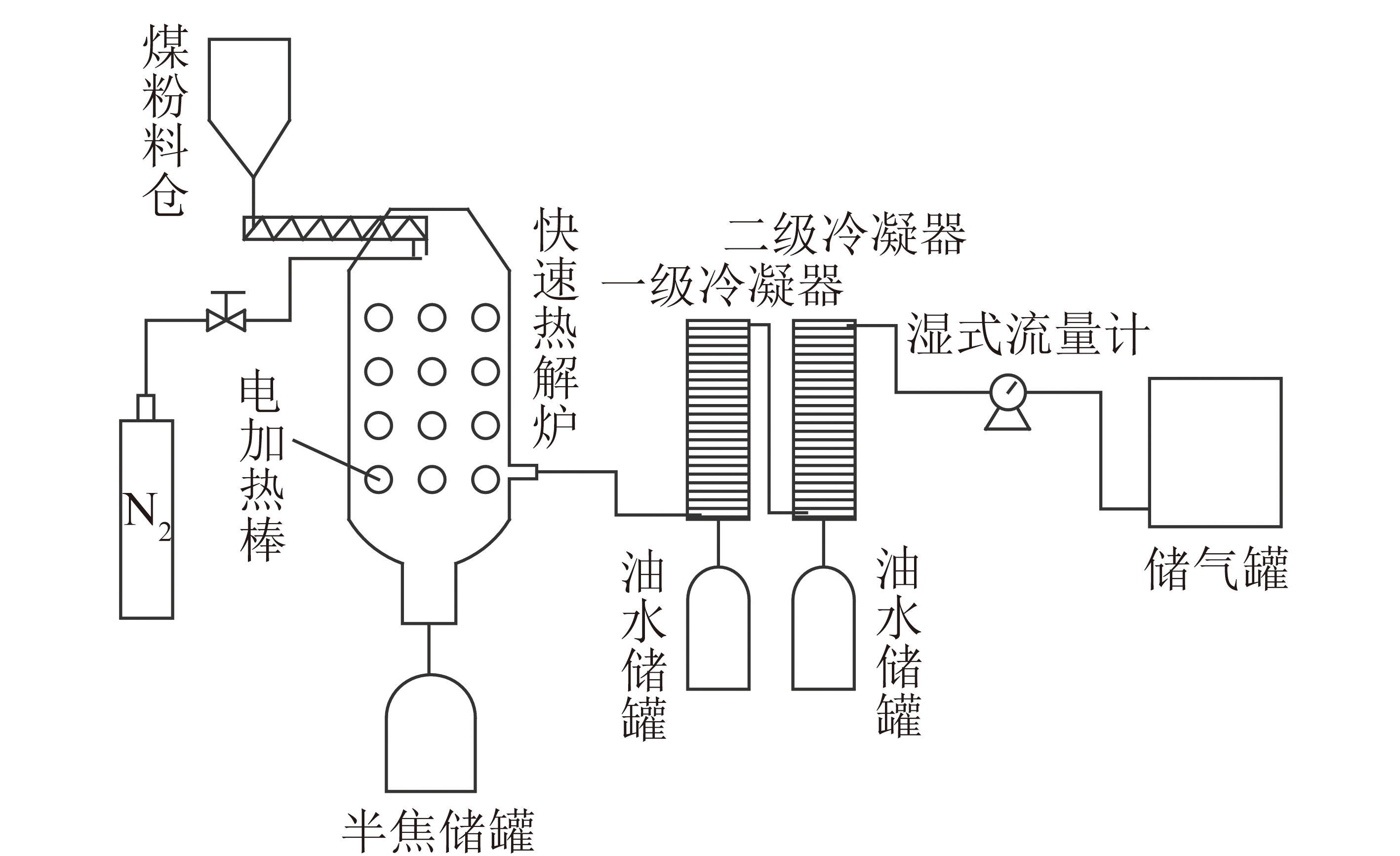

煤直接液化催化剂制备装置采用沉淀法合成制备纳米级铁系催化剂。以硫酸亚铁、液氨为原料,煤粉为载体,用化学合成的方法制备煤直接液化催化剂,经粉碎、过滤、干燥以及气力输送等为煤直接液化生产工艺提供合格、高效的煤直接液化催化剂。精煤与水按一定比例研磨制成水煤浆,充分混合硫酸亚铁溶液与水煤浆,使Fe2 均匀附着在煤粉颗粒表面。含Fe2 的水煤浆被输送到高剪切乳化槽中,同时向高剪切乳化槽内添加一定浓度的稀氨水,Fe2 和氨水发生沉淀反应生成Fe(OH)2。含Fe(OH)2水煤浆被输送至氧化反应器中,同时向氧化反应器内通入氧化风,水煤浆中Fe(OH)2与氧化风中的O2发生氧化反应,生成FeOOH。负载有FeOOH的水煤浆经过滤、干燥、研磨后作为煤直接液化催化剂使用。

1.2 催化剂

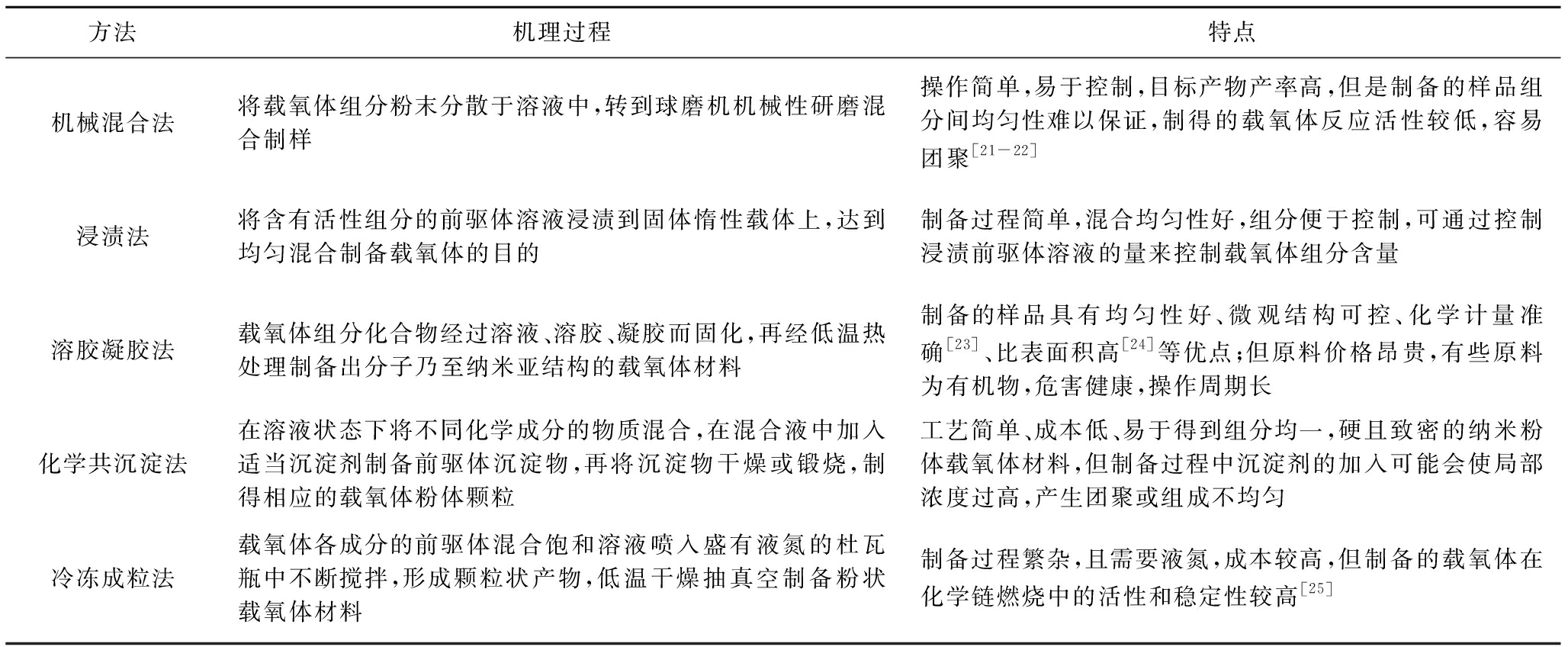

LINEHAN等[13] 研究关于单一晶相的铁氧化物催化裂解煤的模型化合物,发现晶相结构是催化剂前驱体催化活性的最重要影响因素。KANEKO等[14] 发现γ-FeOOH、α-FeOOH及水铁矿均可在较低温度下转为活性相,且活性相晶粒度与煤液化油收率存在线性关联。

谢晶等[15-16] 研究铁氧化物的微观结构可通过液相合成时的沉淀、氧化反应温度和pH调节。研究发现,FeOOH型的催化剂活性优于其他类型催化剂,可能是由于α-FeOOH和γ-FeOOH晶相催化剂的形态为棒状或板条状结构,催化剂比表面积更大,因此更易在煤液化条件下与S反应,分裂重组成晶粒度更小的活性相Fe1-xS,从而发挥较强的煤液化活性[17]。催化剂制备工业化装置早期生产的催化剂偏向铁氧化物晶相,如Fe2O3和Fe3O4呈颗粒形态,比表面积低、分散度不足。后期调整制备条件,稳定生产出直径20~30 nm、长度100~180 nm、主体晶相为α-FeOOH和γ-FeOOH的催化剂。

2 催化剂制备条件调整

2.1 氧化反应温度

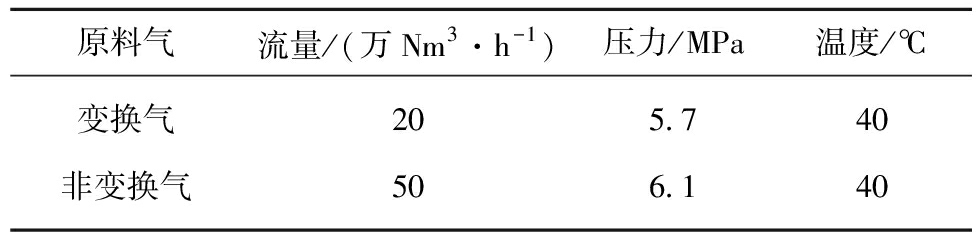

相关研究表明,煤粉作为载体时,氧化反应温度30和45 ℃下生成的催化剂为FeOOH晶相物种;反应温度达60 ℃时,逐渐转变成Fe3O4晶相物种,呈颗粒形态[16]。反应温度在30和45 ℃生成的催化剂油收率相对较高,反应温度在60和75 ℃生成的催化剂油收率相比低2.3%。调整氧化反应pH=7.8、反应温度50 ℃、氧化风量3 500 m3/h,制备成催化剂CHJ2019-01。调整氧化反应pH=7.8、反应温度55 ℃、氧化风量3 500 m3/h,制备催化剂CHJ2019-02。

2.2 氧化反应pH

氧化反应pH是影响催化剂晶相结构的关键因素,不同pH制备的催化剂主体晶相和微观结构有较大差异[16],其中pH=7.6时,催化剂主体晶相为γ-FeOOH,微观形态为片条状,其比表面积最高,平均孔径最小,有良好的分散度,更易与S生成粒度更小的活性相 Fe1-xS,使煤液化活性更高。而较高的pH环境则易生成磁铁矿Fe3O4和磁赤铁矿γ-Fe2O3[18]。调整氧化反应器pH=8.0、反应温度55 ℃、氧化风量3 500 m3/h,制备成催化剂CHJ2014-01。调整氧化反应器pH=7.5、反应温度55 ℃、氧化风量3 500 m3/h,制备催化剂CHJ2022-02。

2.3 氧化风量

调整氧化反应pH=7.5、反应温度55 ℃、氧化风量4 000 m3/h,制备催化剂CHJ2021-01。调整氧化反应pH=7.5、反应温度55 ℃、氧化风量3 000 m3/h,制备成催化剂CHJ2021-02。

2.4 氧化反应器内部结构的优化

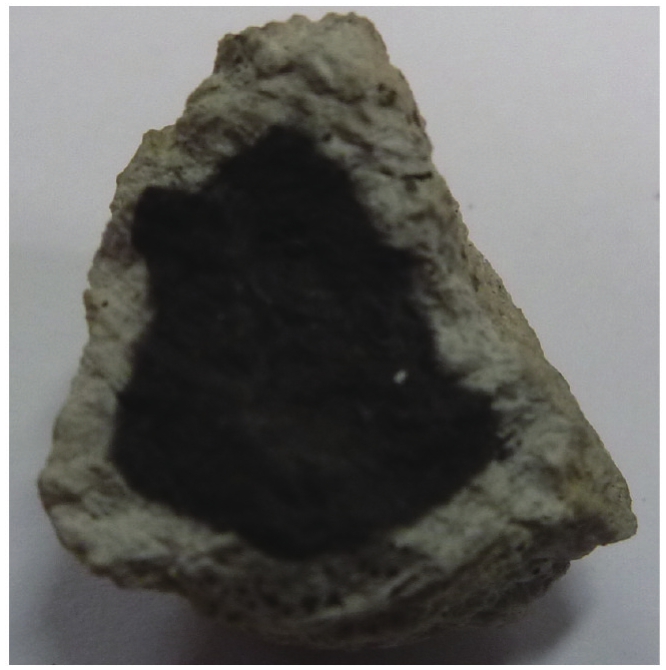

催化剂制备装置氧化反应器采用多级鼓泡式淤浆反应器,反应器共分2段,上段为废气洗涤吸收段,直径为1 000 mm,共设单溢流塔盘7块,顶部喷入新鲜水用来洗涤未反应的NH3和夹带的催化剂料浆,使放空气体达标排放。反应器下段为氧化反应段,采用多级鼓泡式淤浆反应形式,塔直径为3 000 mm,共设塔盘9块,塔盘孔径为15 mm。改造前,反应器运行3个月氧化反应段塔盘被结垢物堵塞,严重时塔盘脱落,无法长周期运行,使装置单系列停工,彻底清理塔盘周期较长,影响装置运行负荷。氧化反应器塔盘堵塞情况如图1所示。

图1 氧化反应器塔盘堵塞情况

Fig.1 Tray blockage of oxidation reactor

由图1可知,氧化反应器塔盘堵塞严重,约75%全部堵塞。主要是因为:① 煤浆浓度增加加快了煤颗粒在塔盘上沉积;② 风量减少降低了对反应器内部物料的扰动,加快了煤颗粒在塔盘上沉积;③ 反应器内硫酸根离子增加,易产生结垢物,加快了反应器塔盘的堵塞。

通过对氧化反应器结垢原因和生产运行情况分析,认为氧化反应器塔盘结垢与运行负荷、煤浆浓度、氧化风量、硫酸亚铁添加量、塔盘结构等因素有关。对反应器内部结构进行改造,将9层塔盘拆除7层,只保留2层,在满足氧化风均匀分配基础上,降低物料在所有塔盘上的接触面积,进而降低物料在塔盘上发生沉积结垢堵塞的风险。改造后,反应器运行0.5 a以上才发生轻微堵塞,运行周期由3个月提高至9个月以上。

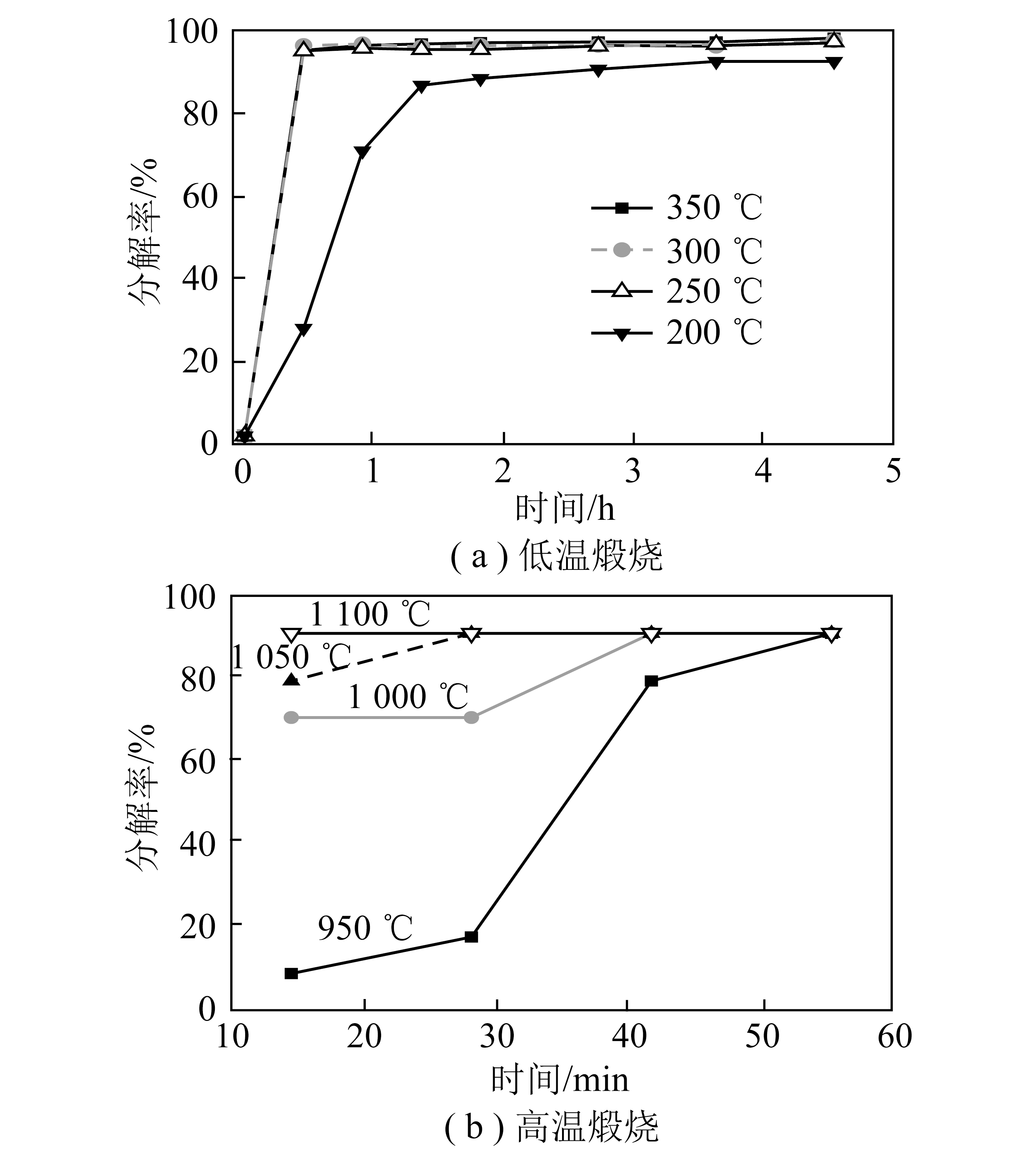

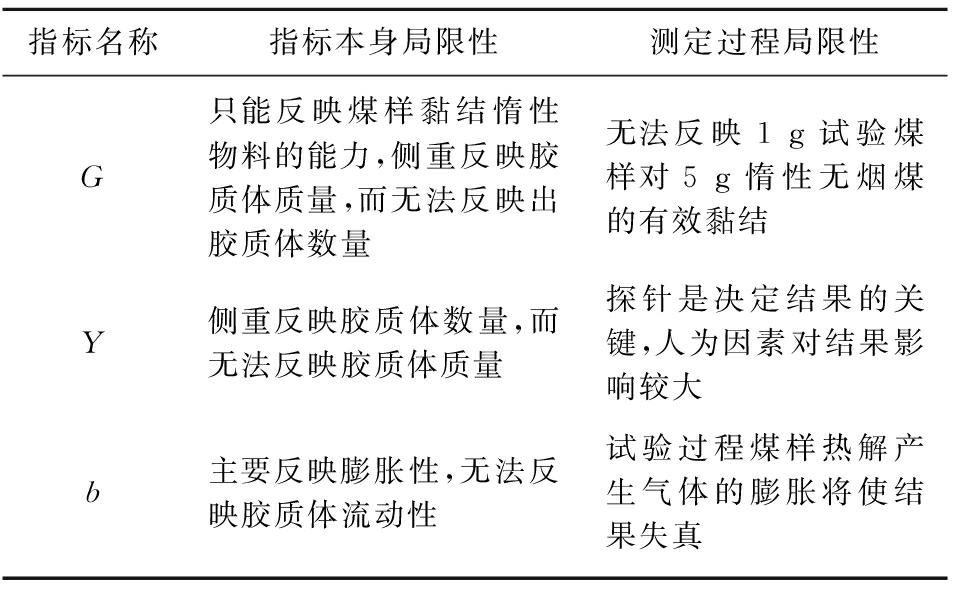

3 结果与讨论

3.1 目标催化剂产品的性能

催化剂制备工业化装置生产的铁系催化剂产品和实验室制备催化剂的SEM如图2所示。工业化装置生产的催化剂为颗粒态,主体晶相为Fe3O4,实验室制备的催化剂为薄片态[17],主体晶相为γ-FeOOH。

图2 工业化装置和实验室生产的催化剂SEM对比

Fig.2 SEM comparison of catalysts produced in industrial plant and laboratory

经高压釜评价,工业化装置生产的催化剂比实验室制备的液化油产率低2.30%,试验结果见表1。说明γ-FeOOH晶相催化剂较Fe3O4晶相催化剂对煤热解为沥青烯的催化效果好,催化剂性能较高。

表1 催化剂的高压釜煤直接液化试验结果

Table 1 Test results of autoclave coal direct liquefaction of catalyst

3.2 氧化反应温度对催化剂晶型的影响

在氧化反应pH、氧化风量相同的操作工况下,调整氧化反应温度50和55 ℃制备催化剂CHJ2019-01、CHJ2019-02。对样品进行表征分析,SEM结果如图3所示。

图3 CHJ2019-01和CHJ2019-02的SEM对比

Fig.3 SEM comparison of catalysts CHJ2019-01 and CHJ2019-02

由图3可知,2个催化剂铁氧化物均匀致密负载于煤粉基体表面,微观下均为粒度10~30 nm的不规则颗粒,其中CHJ2019-01含有较多由颗粒联结生长形成的棒条形态物,而CHJ2019-02很少。说明降低温度有利于形成γ-FeOOH和α-FeOOH。

3.3 氧化反应pH对催化剂晶型的影响

调整氧化反应器pH=8.0、反应温度55 ℃、氧化风量3 500 m3/h,制备成催化剂CHJ2014-01。调整氧化反应pH=7.5、反应温度55 ℃、氧化风量3 500 m3/h,制备成催化剂CHJ2022-02。对样品进行表征分析,SEM结果如图4所示。

图4 催化剂CHJ2014-01和CHJ2022-02的SEM对比

Fig.4 SEM comparison of catalysts CHJ2014-01 and CHJ2022-02

由图4可知,2个催化剂铁氧化物晶相差别较大,其中CHJ2014-01以颗粒状形态为主,主体晶相为Fe3O4,聚集度高。而CHJ2022-02以棒状形态居多,有少量长条和片状,颗粒形态物质很少,主体晶相为γ-FeOOH和α-FeOOH。说明氧化反应环境pH对铁系催化剂晶相的选择起关键性作用。

3.4 氧化反应风量对催化剂晶型的影响

调整氧化反应pH=7.5、反应温度55 ℃、氧化风量分别控制为4 000和3 000 m3/h,分别制备成催化剂CHJ2021-01和CHJ2021-02。对样品进行表征分析,SEM结果如图5所示。

图5 催化剂CHJ2021-01和CHJ2021-02的SEM对比

Fig.5 SEM comparison of catalysts CHJ2021-01 and CHJ2021-02

由图5可知,不同风量下的样品观测到的形态不同,风量大的样品有部分长条形态,风量小的样品以颗粒形态为主,有少量短棒形态。说明风量大,氧气与Fe(OH)2接触完全,反应充分,有利于生成γ-FeOOH和α-FeOOH。

3.5 氧化反应器内部结构对催化剂性能的影响

氧化反应pH=7.5、反应温度55 ℃、氧化风量3 500 m3/h,改造调整氧化反应器3层塔盘运行,制备成催化剂CHJ2019-01;改造调整氧化反应器二层塔盘运行,制备成催化剂CHJ2022-01。2个样品SEM结果分别如图6和7所示。

图6 CHJ2019-01催化剂在放大5 000倍和50 000倍下的SEM对比

Fig.6 SEM comparison of CHJ2019-01 catalyst at 5 000 and 50 000 magnification

图7 CHJ2022-01催化剂在放大100 000倍下的SEM

Fig.7 SEM image of CHJ2022-01 catalyst at 100 000 magnification

由图6、7可知,2个催化剂样品上铁氧化物形态总体粒度小于100 nm,有一定程度堆积,晶粒度较小。催化剂CHJ2019-01以棒状形态居多,有少量条状和颗粒状,主体晶相是α-FeOOH的概率高。催化剂CHJ2022-01除棒状形态外,有部分片状,主体晶相是α-FeOOH和γ-FeOOH混合物的概率高。说明减少塔盘数量对氧化速度和氧化程度可能有影响,但对催化剂的主体晶相未产生明显影响。氧化反应器塔盘数量减少,降低煤浆堵塞塔盘概率,极大提高了氧化反应器运行时间及运行稳定性。

4 结论与展望

1)通过对氧化反应温度、氧化反应pH和氧化反应风量进行调整,得出煤直接液化催化剂制备工业化装置在反应器温度为55 ℃、pH=5.0、反应风量为4 000 m3/h的工况下生产的催化剂产品主体晶相为γ-FeOOH和α-FeOOH,形态以棒状、长条和片状居多,是高性能的煤直接液化催化剂。

2)提高煤直接液化催化剂活性和氧化反应器运行稳定性意义重大。通过对煤直接液化催化剂制备工业化装置多年的运行实践研究和技术改造,对比开工初期,生产的催化剂性能有明显改善,但在反应条件及运行稳定性上仍有诸多问题需要解决。

3)利用未经冷却的回用水配制水煤浆、滤液直接配制氨水以及溢流磨研磨和搅拌器工作发热等,造成催化剂反应温度高达65 ℃。通过降低回用水温度、滤液增加冷换设施等手段,降低了反应温度。目前,氧化反应温度维持在55 ℃左右,需降至催化剂性能最佳的反应温度40 ℃,故运行成本较高。

4)催化剂生产过程中,在沉淀反应器和氧化反应器器壁部位均设有在线pH计,用于监控和调整沉淀反应和氧化反应pH,但因催化剂载体为水煤浆,回用水中含Ca2 和Mg2 , pH计探头频繁被煤浆、CaSO4和MgSO4等沉淀、结垢物包裹,失去效用。经优化改造,将反应器pH计移至反应器出料泵入口监测反应pH,同时在催化剂滤液缓冲罐上增加在线pH计作为参考。通过改造,虽解决了pH计被结垢物包裹的问题,但加剧了pH计磨损和反应pH监控的滞后性。因此,寻找合适的pH计有效监控反应环境pH是一个亟待解决的问题。

5)催化剂制备工艺过程中的氧化反应器采用多级鼓泡式淤浆反应器,反应器内部的物料流速低,仅0.047 m/s。催化剂料浆中的固体颗粒、CaSO4和MgSO4等沉淀物易在塔盘上沉积,导致塔盘堵塞。水煤浆对管线和阀门冲蚀严重,调节阀经常因磨损泄漏,造成反应器内物料短时间静止,加剧了塔盘的堵塞。通过工艺调整和优化,在反应器内补充滤液,提高反应器内物料流速至0.055 m/s,同时经塔盘优化改造,减少塔盘数量,降低了反应器塔盘堵塞的程度,延长了反应器运行时间,提高了运行稳定性。但塔盘数量的减少会影响氧化风平均分配,将影响催化剂料浆的氧化效果,虽然通过催化剂产品微观分析结果来看,主体晶相仍是α-FeOOH和γ-FeOOH混合物的概率高,但距最优产品γ-FeOOH还有一定差距。

[1] 相宏伟,唐宏青.煤化工工艺技术评述与展望:煤间接液化技术[J].燃料化学学报,2001,29(4):289-298.

XIANG Hongwei,TANG Hongqing.Perspectives on R&D in coal chemical industry Ⅳ.synthesis of fuels from coal via Fischer-Tropsch reaction[J].Journal of Fuel Chemistry and Technology,2001,29(4):289-298.

[2] 朱晓苏,金嘉路.我国煤炭直接液化技术及其工业应用前景[J].煤炭转化,1998(2):17-19.

ZHU Xiaoshu,JIN Jialu.The direct coal liquefaction technology and the prospect of industrial application in China[J].Coal Conversion,1998(2):17-19.

[3] 张玉卓.中国神华煤直接液化技术新进展[J].中国科技产业,2006(2):32-35.

ZHANG Yuzhuo.New development of China Shenhua direct coal liquefaction technology[J].Science &Technology Industry of China,2006(2):32-35.

[4] 张继明,舒歌平.神华煤直接液化示范工程最新进展[J].中国煤炭,2010,36(8):11-14,19.

ZHANG Jiming,SHU Geping.Newest progress of Shenhua direct coal liquefaction demonstration plant[J].China Coal,2010,36(8):11-14,19.

[5] 叶青.神华集团煤直接液化示范工程[J].煤炭科学技术,2003,31(4):8-12.

YE Qing.Shenhua demo project of coal direct liquefaction[J].Coal Science and Technology,2002,31(3):8-12.

[6] 李好管.煤直接液化技术进展及前景分析[J].煤化工,2002,30(3):8-12.

LI Haoguan.Technology progress and prospect analysis of direct coal liquefaction process[J].Coal Chemical Industry,2002,30(3):8-12.

[7] 张玉卓,舒歌平,金嘉璐,等. 一种煤炭直接液化的方法:CN1257252C.L[P].2006-05-04.

[8] 王村彦,朱晓苏,吴春来.煤直接液化催化剂及其高分散化[J]. 煤炭转化,1998,21(2):14-16.

WANG Cunyan,ZHU Xiaosu,WU Chunlai.Catalyst for direct coal liquefaction and its high dispersing[J]. Coal Conversion,1998,21(2):14-16.

[9] 舒歌平,史士东,李克健.煤炭液化技术[M].北京:煤炭工业出版社,2003:102-105.

[10] 范立明,高俊文,张勇.煤直接液化催化剂研究进展 [J]. 工业催化, 2006,14 (11): 17-22.

FAN Liming,GAO Junwen,ZHANG Yong. Latest researches in direct coal liquefaction catalysts [J]. Industrial Catalysis, 2006, 14 (11): 17-22.

[11] 刘敏.煤直接液化催化剂及其作用机理研究进展 [J]. 煤质技术, 2021, 36 (2): 81-89.

LIU Min. Research progress of direct coal liquefaction catalyst and its catalytic mechanism [J]. Coal Quality Technology, 2021, 36 (2): 81-89.

[12] 郭吉力蘅,杨建丽,刘振宇.原位担载型煤直接液化催化剂的表征 [J]. 催化学报,2000,21(2):165-168.

GUO Jiliheng, YANG Jianli, LIU Zhenyu. Characterization of in-situ impregnated iron catalyst for direct coal liquefaction [J].Chinese Journal of Catalysis, 2000,21 (2) :165-168.

[13] LINEHAN J C,DARAB J G,MATSON D W,et al. Effect of agglomerate size on the catalytic activity of an iron oxyhydroxide nanocrystalline powder toward carbon-carbon bond scission in naphthylbibenzylmechane[J].Energy &Fuels, 1994,8:1004-1005.

[14] KANEKO T,TAZAWA K,KOYAMA T,et al. Transformation of iron catalyst to the active phase in coal liquefaction[J]. Energy &Fuels, 1998,12:897-904.

[15] 谢晶,舒歌平,李克健.pH对铁系催化剂结构的影响[J].煤炭转化,2014,37(4):69-73.

XIE Jing, SHU Geping, LI Kejian. Effect of pH on the structure of iron catalyst [J]. Coal Conversion, 2014,37 (4) : 69-73.

[16] 谢晶,卢晗锋,舒歌平.铁氧化物前驱体结构与其催化煤液化性能的关系[J].催化学报,2018,39(4):857-866.

XIE Jing, LU Hanfeng, SHU Geping.The relationship between the microstructures and catalytic behaviors of iron-oxygen precursors during direct coal liquefaction[J].Chinese Journal of Catalysis,2018,39 (4):857-866.

Performance optimization of catalyst for direct coal liquefaction

WANG Xiwu,CHEN Chuanfu,XIE Jing,et al.Performance optimization of catalyst for direct coal liquefaction[J].Clean Coal Technology,2023,29(8):41-46.