风化煤流化床燃烧灰渣形成特性试验

0 引 言

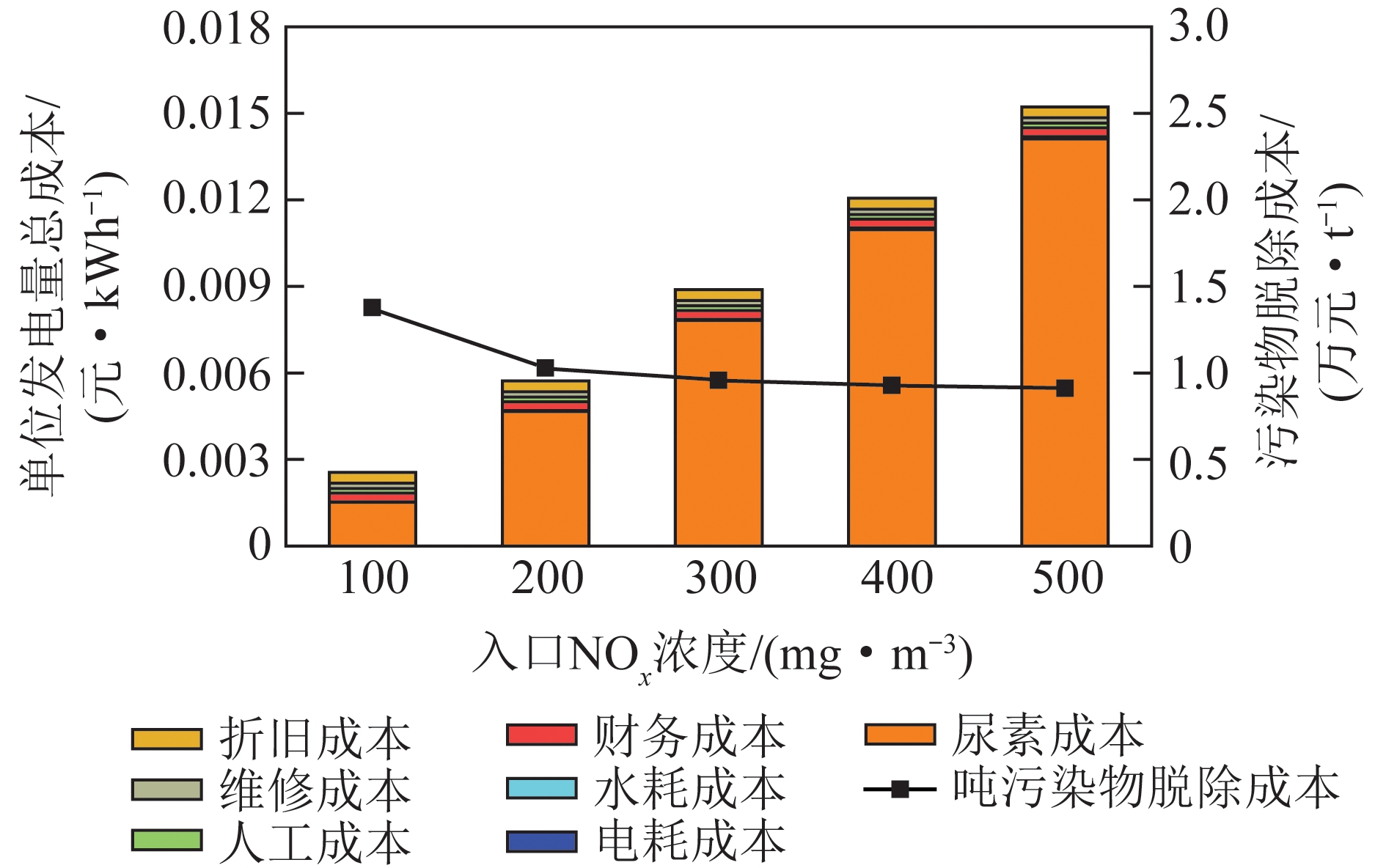

煤炭分选标准提高,导致风化煤等低热值煤储量持续增加。基于低热值煤利用价值及灰渣形成特性对流化床系统运行和灰渣利用的影响,研究低热值煤灰渣形成特性具有工业应用及经济价值。煤的灰渣形成特性主要分为2方面:① 灰渣物理特性,即灰渣份额分布、颗粒特性。燃煤颗粒进入炉膛后经磨损、爆裂,最终以底渣、飞灰形式排出炉膛,构成循环流化床的“一进二出”灰平衡系统[1]。以TOMECZEK等[2]提出的考虑颗粒形状因子的颗粒机械磨损模型为理论基础,高琦[3]通过25 kW高温一维炉热态燃烧,KE等[4-5]通过静态燃烧、冷筛分及循环流化床锅炉燃烧,发现随煤颗粒粒径增加,湖南大钠煤和印度尼西亚褐煤的颗粒磨损率和飞灰份额降低;LIU等[6]利用小型流化床反应炉研究了义马烟煤的灰渣物理特性,发现随灰分增加,煤颗粒粒径对底渣颗粒特性的影响程度加剧。② 灰渣矿物特性,即煤中无机矿物质的热转化规律。通常情况下,随燃烧进行,风化煤中高岭石转化为石英和莫来石[7-8],石英保留其形状和结构[9],黄铁矿分解氧化为赤铁矿或磁铁矿[10-12],方解石分解为氧化钙[10,13]。HUANG等[14]利用滴管炉、XRD分析研究发现随氧气浓度增加,促进了神华煤燃烧过程中生成Fe2O3;吴建群[15]基于泊松统计模型,通过纯矿物和合成焦沉降炉高温燃烧试验,结果发现随氧气浓度增加,颗粒燃烧温度提升,黄铁矿与高岭石交互反应减弱,黄铁矿转化物中赤铁矿占比由46.80%增至67.70%。

目前,灰渣形成特性的研究对象多为常规煤种及部分特殊高碱煤如神华煤、准东煤等,鲜见关于风化煤的研究,无法为风化煤在循环流化床中的大规模资源化利用提供理论和数据参考。笔者创新性地以低热值高灰分风化煤为研究对象,研究了不同煤颗粒粒径和燃烧气氛下风化煤的灰渣份额分布、颗粒特性及矿物特性,为其在循环流化床中稳定高效燃烧和灰渣的后续利用提供参考依据。

1 试 验

1.1 试验样品

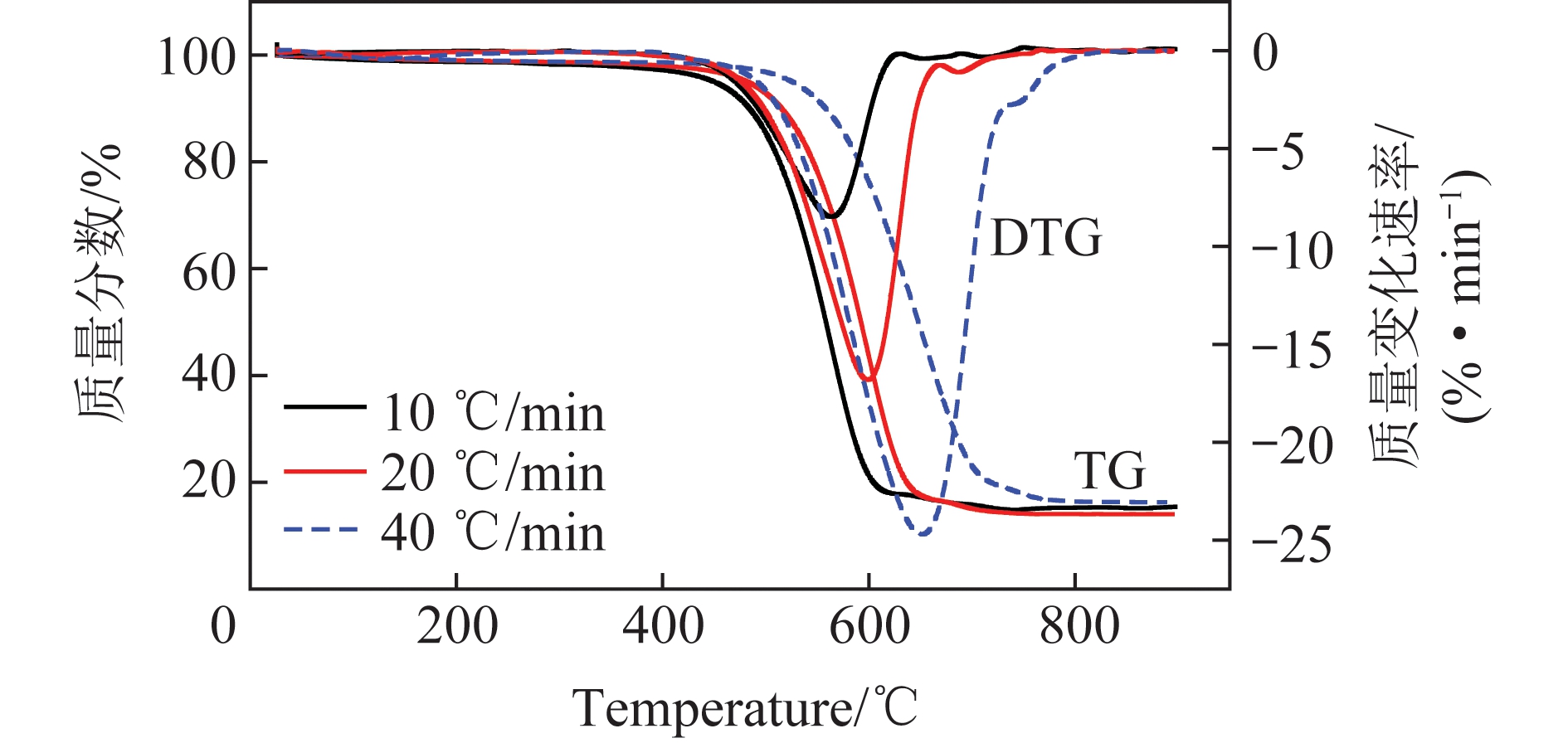

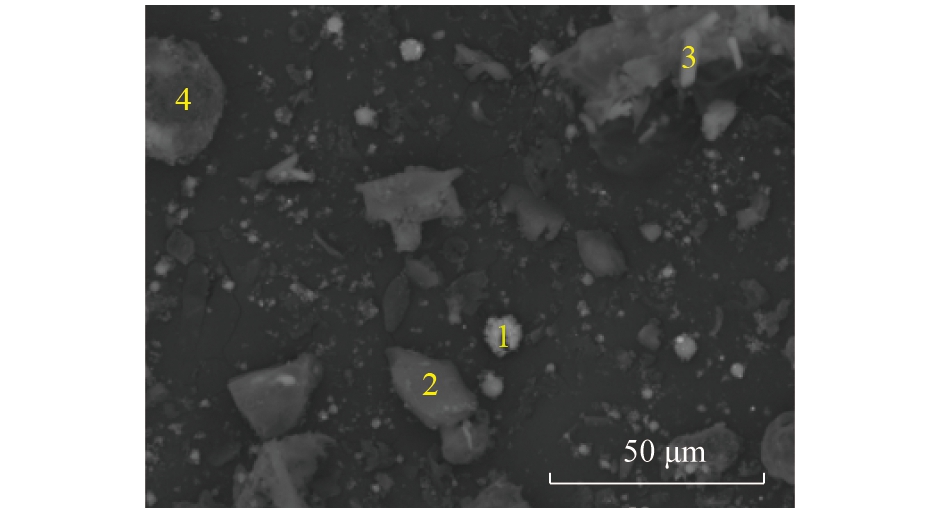

选用山西低热值风化煤,基于GB 474—2008《煤样的制备方法》,通过破碎、筛分、缩分,将煤分为0.5~<1.0、1.0~<1.6、1.6~<2.0、2.0~<2.5、2.5~<4.0、4.0~<5.0 mm共6个粒径,分别进行工业和元素分析、发热量分析及矿物组分分析,结果如表1、图1所示。

图1 风化煤样品矿物组分

Fig.1 Mineral composition of coal samples

表1 风化煤工业、发热量分析

Table 1 Proximate,ultimate and calorific analysis of coal samples

由表1可知,各粒径风化煤灰分均高于41%、热值均低于14.65 MJ/kg,为典型的低热值煤。随煤颗粒粒径增加,风化煤灰分由41.02%增至50.93%,固定碳由34.27%降至27.17%,碳元素含量减少。

由图1可知,风化煤中主要矿物相为高岭石,不同粒径风化煤中各矿物含量随粒径增加无明显变化规律:高岭石占比均超过86.90%,此外还含有少量石英、黄铁矿,质量分数均低于5%。

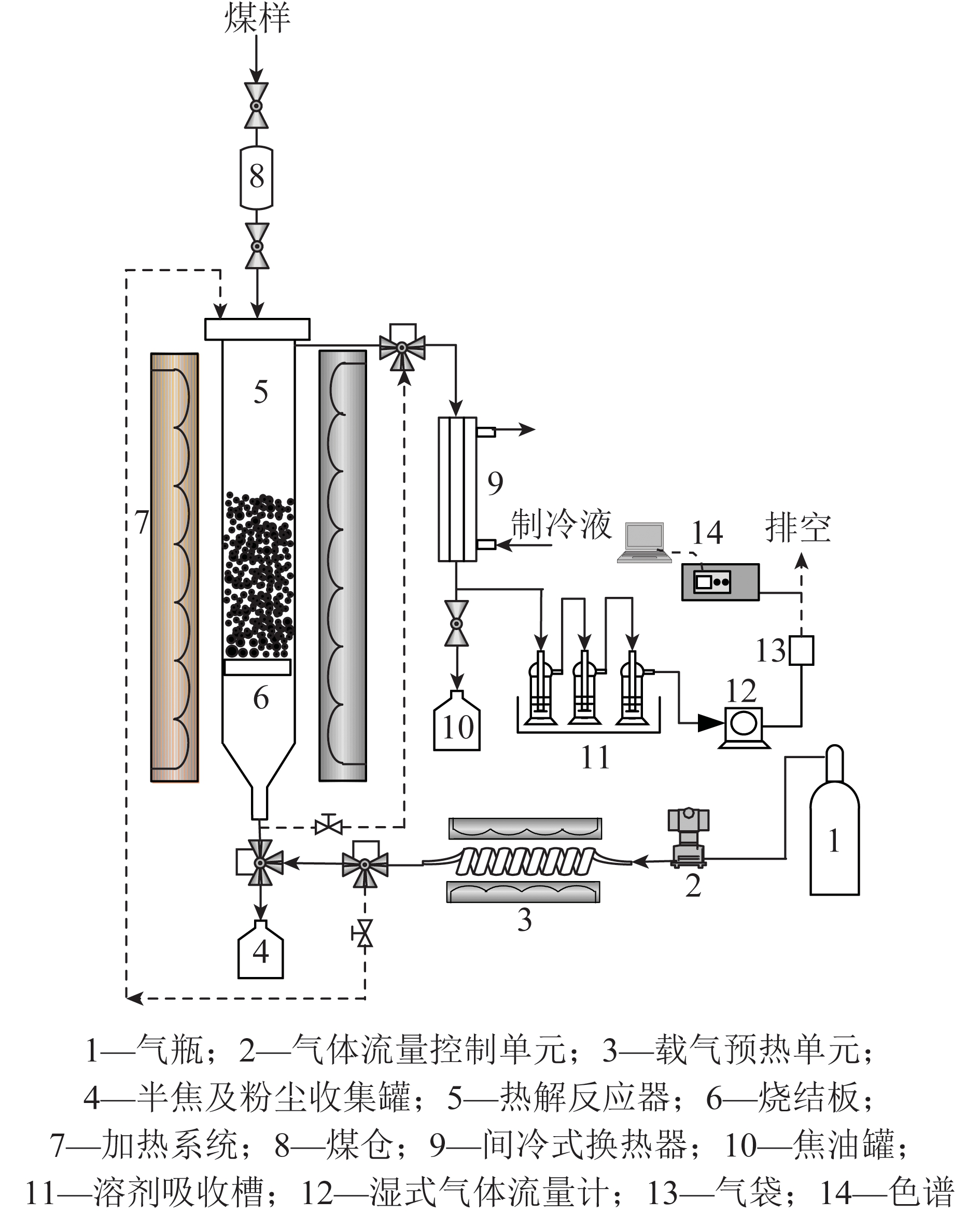

1.2 试验装置及方法

1.2.1 试验装置

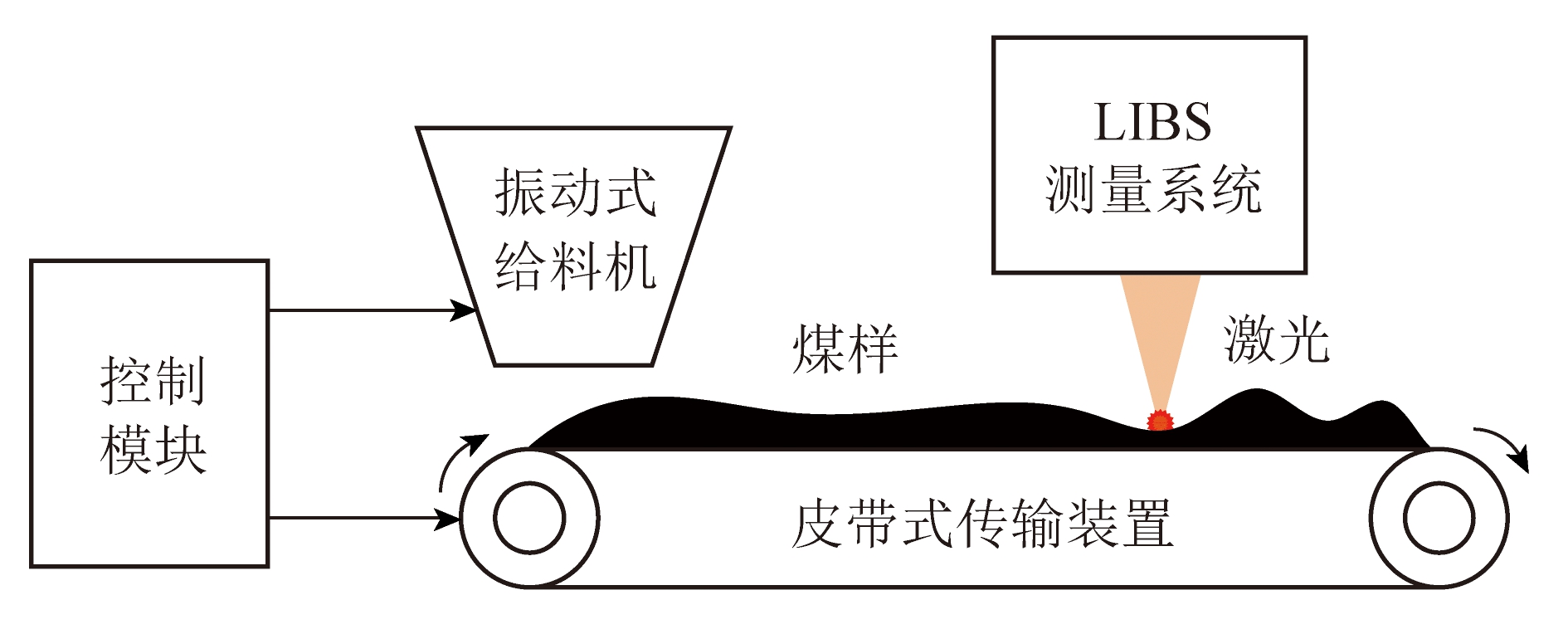

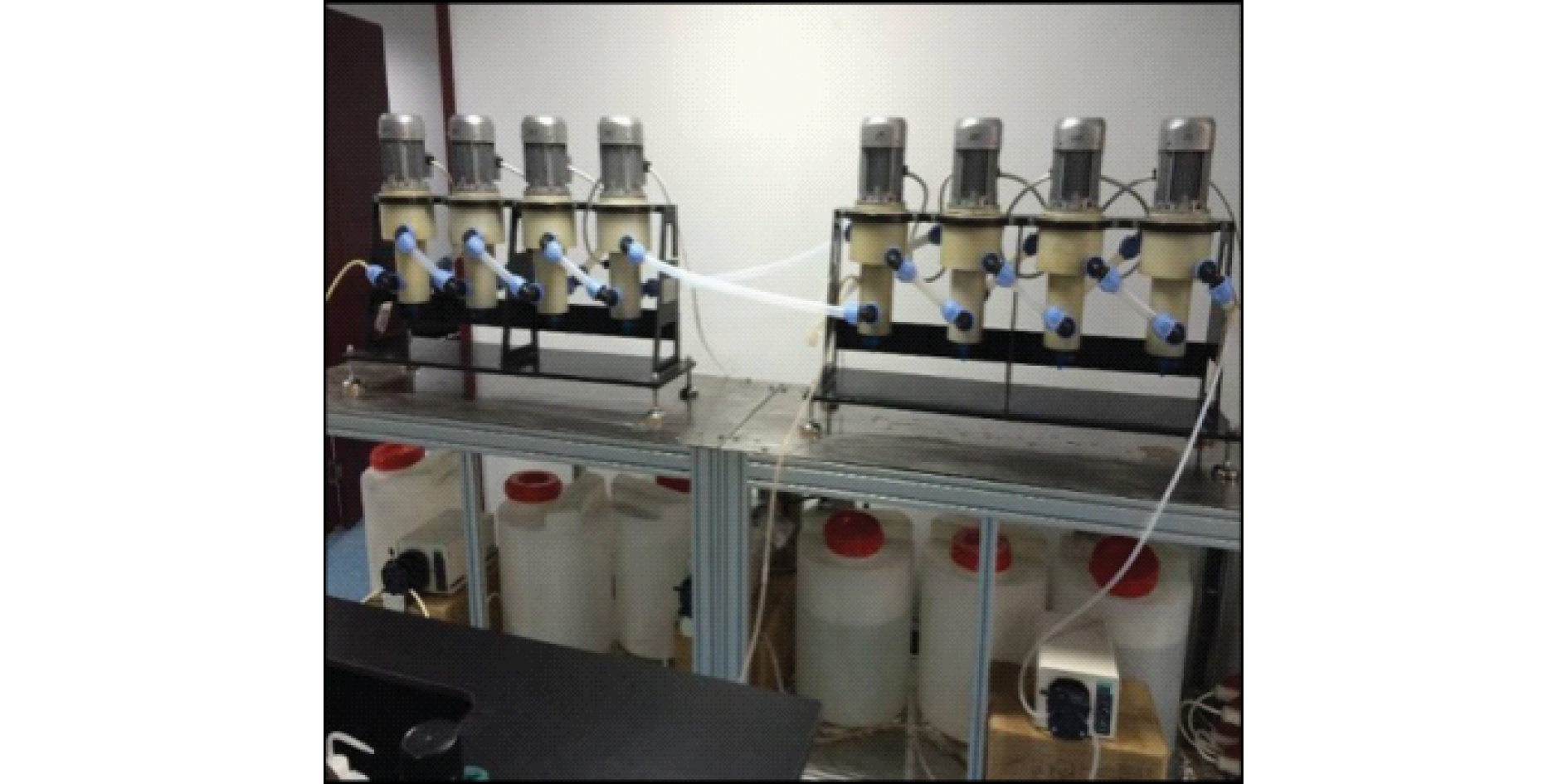

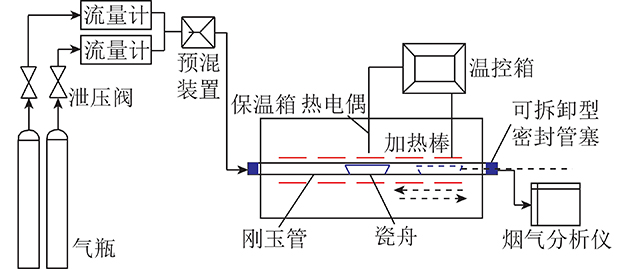

利用小型流化床试验装置,针对山西风化煤开展了系列变工况热态燃烧试验,研究不同煤颗粒粒径、燃烧气氛下风化煤流化床燃烧所得灰渣的形成特性。该小型流化床及相关检测仪器包括红外烟气分析、马尔文激光粒度仪、X射线衍射分析仪、马弗炉等,如图2所示。该流化床炉体为310S不锈钢,高度700 mm,内径30 mm,分离器内径25 mm,预热段长度约5.50 m。

图2 小型鼓泡流化床燃烧试验系统

Fig.2 Small bubbling fluidized bed combustion experimental system

1.2.2 试验方法

在小型鼓泡流化床中分别进行不同煤颗粒粒径及燃烧气氛下的热态燃烧重复试验,试验方法如下:各工况均选用150 g粒径0.25~0.35 mm石英砂为床料,对应的冷态临界流化风速为0.071 m/s,考虑煤颗粒粒径对灰渣形成特性的影响时,取风化煤30 g,进气为标准空气,升温速率为10 ℃/min,燃烧温度为850 ℃左右,给料速度为2 g/min,依次对6个粒径风化煤样品进行30 min热态燃烧试验;考虑燃烧气氛(出口O2浓度)对灰渣形成特性的影响时,取1.0~1.6 mm风化煤30 g,进气为标准空气,燃烧温度为850 ℃左右,通过调整给料速度以调整出口氧气浓度C(O2),在C(O2)达到设定值并维持稳定后,进行30 min热态燃烧试验并在该阶段内取样。各热态试验工况均控制进气流量为4.50 L/min,此时炉内流化速度为0.41 m/s左右,为热态临界流化速度的2.93倍。试验过程中风室压力脉动均匀且无局部结渣结焦现象,表面试验过程中流化状态良好。

1.2.3 样品分析方法

用天平称量灰渣,根据环境统计手册计算灰渣份额:

αdz=Mdz(100-Cdz)/BA,

(1)

αfh=Mfh(100-Cfh)/BA,

(2)

式中,αdz、αfh分别为底渣、飞灰份额,%;Mdz、Mfh分别为底渣、飞灰产生量,g;Cdz、Cfh分别为底渣、飞灰含碳量,%;B为耗煤量,g;A为风化煤含灰量,%。

采用筛分法,用振筛机对各底渣进行180 s冷态振筛,筛分结束后分别称量各级颗粒质量,计算底渣粒径分布,所用筛网粒径分别为0.5、1.0、1.6、2.0、2.5、4.0、5.0、6.0 mm;用马尔文激光粒度分析仪对飞灰进行粒度分析;参照DL/T 567.6—2016《火力发电厂燃料试验方法 第6部分:飞灰和炉渣可燃物测定方法》用马弗炉煅烧灰渣分析其可燃物含量;参照SY/T 5163—2018《沉积岩黏土矿物相对含量X射线衍射分析方法》用X射线粉末衍射仪在Cu靶、管电流40 mA、管电压40 kV、温度20 ℃、空气湿度45%的衍射条件下以2(°)/min扫描速度和0.02°步进宽度在常规角度范围内对底渣进行XRD步进扫描,通过Jade软件确定矿物相种类,再利用GSAS软件对XRD图谱进行Rietveld全谱拟合方法,得到各矿物相相对含量。

2 结果与讨论

2.1 煤颗粒粒径对风化煤灰渣形成特性的影响

煤颗粒进入流化床后依次经历:受热干燥→挥发分析出燃烧→膨胀、磨损及一次爆裂→焦炭的燃烧和二次爆裂、磨损→燃尽[6,16],其中,颗粒爆裂是底渣的主要来源[17];飞灰则主要源于磨损,包括炉内各区域燃煤颗粒间及颗粒与反应器壁间的碰撞导致磨损[2]。

煤颗粒炉内磨损率Raf[2,18]为

Raf=Kaf(Ug-Umf),

(3)

式中,Kaf为流化床中颗粒磨损系数,随粒径增大而减小;Ug为表观流化速度,m/s;Umf为最小流化速度,m/s。

2.1.1 煤颗粒粒径对灰渣份额及颗粒特性的影响

根据式(1)、(2)及重复燃烧试验数据平均值,求得灰渣份额分布情况及粒径分布曲线,如表2、图3所示。

图3 灰渣颗粒特性

Fig.3 Particle properties of ash-slag

表2 灰渣质量、含碳量及份额

Table 2 Quality, carbon content and ratio of ash-slag

由表2可知,随煤颗粒粒径增加,αfh减少,αdz增加,且粒径由1.6~<2.0 mm增至2.0~<2.5 mm时,变化幅度明显,αdz陡增22.77个百分点。结合工业分析可知,灰分增加使风化煤强度和硬度增加,其入炉后的磨损程度减弱,且影响程度随粒径增加而增强。此外,随粒径增加,Kaf减小,Ug和Umf不变,由式(3)可知颗粒炉内磨损率显著降低。以上2方面因素共同作用,尤其是颗粒机械强度、硬度增加,使炉内细颗粒减少最终导致飞灰生成量减少。

由图3(a)可知,风化煤底渣的颗粒特性主要取决于原始粒径:颗粒粒径由0.5~<1.0 mm增至2.0~<2.5 mm,集中于其原始粒径范围内的底渣质量份额由75.62%降至31.96%,粒径大于1.6 mm后下降趋势更明显;煤颗粒粒径由2.0~<2.5 mm增至4.0~<5.0 mm,该比例增加。结果表明,煤粒径小于2.0~<2.5 mm时,挥发分析出产生的内部压力和热应力起主要作用,加剧煤颗粒爆裂;煤颗粒粒径大于2.0~<2.5 mm后,灰分增加导致的自身硬度增强对颗粒爆裂的抑制作用逐渐强于热应力和内部压力的促进作用。由图3(b)可知,各粒径风化煤飞灰的粒径分布相似,集中于50~600 μm。随粒径增加,煤颗粒炉内磨损程度降低,爆裂程度有所上升,产生更多细颗粒,且最终以飞灰形式离开炉膛,导致飞灰粒径总体向更小方向偏移,集中于50~200 μm飞灰份额增加。

2.1.2 煤颗粒粒径对底渣矿物特性的影响

经流化床燃烧,煤颗粒中矿物转化存在以下2种路径:① 各矿物独立转化,包括高岭石脱水分解、黄铁矿转化为铁氧化物、石英热转化、方解石分解及硫酸盐化等;② 各矿物间交互反应,如含铁矿物与黏土矿物、石英聚集共熔,硬石膏与偏高岭石反应生成钙长石等。

按第1.2.2节所述测试条件,对不同粒径风化煤底渣进行XRD分析和Rietveld全谱拟合,得到XRD谱线及各矿物组分含量,如图4所示。由图4可知,各工况底渣XRD谱线的峰位相似,峰强不同,说明燃烧温度、流化风速、燃烧气氛等条件相同时,仅改变煤颗粒粒径不会导致风化煤燃烧过程中生成的矿物相种类发生变化,但各矿物相含量有所波动。

图4 底渣XRD谱线及矿物组分含量

Fig.4 XRD lines and mineral content of bottom slag

为进一步探究风化煤中矿物颗粒在燃烧过程中热转化路径,统计分析了3次重复试验各粒径风化煤燃烧底渣中各矿物含量,计算其平均值及标准偏差。3次重复试验中,石英、赤铁矿含量标准偏差绝对值均低于其平均值的5%,高岭石、莫来石、钛铁矿含量标准偏差绝对值均低于其平均值的10%。根据数据绘制各矿物组分变化量曲线及标准偏差(图4)。可知对风化煤而言:

1)随煤颗粒粒径增加,石英含量逐渐增加。高岭石(Al2O3·2SiO2·2H2O)是底渣中石英(SiO2)及莫来石(3Al2O3·2SiO2)的主要来源。煤颗粒中的高岭石高温转化路径[19-21]如下:

Al2O3·2SiO2·2H2O![]() Al2O3·2SiO2 2H2O,

Al2O3·2SiO2 2H2O,

(4)

2(Al2O3·2SiO2)![]() SiO2(无定形相) 2Al2O3·3SiO2,

SiO2(无定形相) 2Al2O3·3SiO2,

(5)

2Al2O3·3SiO2![]() SiO2 2(Al2O3·SiO2),

SiO2 2(Al2O3·SiO2),

(6)

3(Al2O3·SiO2)![]() 3Al2O3·2SiO2 SiO2。

3Al2O3·2SiO2 SiO2。

(7)

煤颗粒粒径对燃烧过程中高岭石、石英及莫来石热转化影响体现在以下方面:① 随煤颗粒粒径增加,高岭石转化量逐渐增加,石英生成量增加。煤颗粒粒径小于2.0 mm,高岭石转化量增加明显:煤颗粒粒径为0.5~<1.0、1.0~<1.6、1.6~<2.0 mm时,底渣中高岭石含量分别为16.6%、9.5%、6.6%,持续下降且降幅较大,粒径大于2.0 mm后,高岭石质量分数均低于5.53%,转化较完全。煤在脱挥发分后会膨胀生成空心微珠结构[22-23],导致矿物暴露在表面。随颗粒粒径增加,脱挥发分过程中气体产率增加,形成更多空心微珠,为O2向颗粒内部扩散提供通道,促进焦炭燃烧和内在矿物的反应。充足的O2和焦炭燃烧形成高温,有利于反应(4)~(7)发生,促进了内在高岭石的热分解及转化。② 随煤颗粒粒径增加,石英与焦炭反应逐渐减弱,石英消耗量减少。对于粒径较小的煤颗粒,O2向颗粒内部扩散系数小、通道少,颗粒内部易形成还原性气氛。碳存在的还原性气氛中,石英会与碳发生反应(8)及(9),且发生反应(8)的可能性远超反应(9)[24]。同时,还原性越强,越有利于反应(8)发生。煤颗粒粒径增加后,颗粒内部气氛还原性逐渐减弱,反应(8)受到抑制,更多SiO2以晶体形式留存在底渣中。

SiO2 2C![]() SiC CO2,

SiC CO2,

(8)

SiO2 C![]() SiO CO。

SiO CO。

(9)

2)随煤颗粒粒径增加,赤铁矿(Fe2O3)生成量逐渐增加(各粒径风化煤原料中均未检测到赤铁矿,故判断底渣中赤铁矿均源自其他矿物的热转化)。赤铁矿是风化煤燃烧后底渣中主要的含铁矿物,主要源自黄铁矿(FeS2),其热转化过程可分为2个阶段:① 黄铁矿500~700 ℃热分解为磁黄铁矿(Fe1-xS),该过程由颗粒表面的化学反应控制;② 随温度升高磁黄铁矿氧化为磁铁矿或赤铁矿,由氧气分子扩散控制[24-25]。

随煤颗粒粒径增加,图4(a)中赤铁矿峰位增强。0.5~<1.0 mm风化煤底渣中赤铁矿质量分数为26.40%,1.6~<2.0 mm风化煤底渣赤铁矿质量分数高达32.82%。为进一步探究颗粒粒径对黄铁矿转化的影响机理,选用ARACENA等[25]提出的黄铁矿反应模型:

ln(1-XPy)=kappt,

(10)

(11)

式中,XPy为黄铁矿转化为磁黄铁矿转化分数;kapp为表观反应速率常数,mol/(L·s);t为时间,s;k为反应速率常数,mol/(L·s);b为O2与FeS2的物质的量比;P(O2)为O2分压,kPa;n为反应级数;r为反应颗粒粒径,mm;Ea为表观活化能,kJ/mol;R为气体常数,J/(K·mol);T为温度,K。

由上述模型可知,随颗粒粒径r增加,黄铁矿热分解反应的kapp减小,在反应时间不变的情况下, XPy增加,磁黄铁矿产率增加,从而促进最终赤铁矿产量增加。此外,气体扩散系数随粒径增加而增大,脱挥发分过程形成的空心微珠结构增加,颗粒内部黄铁矿分解产生的硫蒸气向外扩散及O2向颗粒内部的扩散增强,促进磁黄铁矿转化为赤铁矿/磁铁矿以及磁铁矿进一步氧化为赤铁矿。以上因素共同作用,导致在有限燃烧时间内,小粒径风化煤燃烧后赤铁矿生成量少,随煤颗粒粒径增大,赤铁矿生成量增加。

0.5~5.0 mm粒径范围内结果表明,2.0~4.0 mm风化煤颗粒燃烧产生的底渣、飞灰含碳量分别低于0.15%、1.67%,燃烧效率较高;同时,高岭石转化较完全,石英、莫来石、赤铁矿生成量高,有利于其灰渣的后续利用,可用于指导后续工业装置的设计和运行。

2.2 燃烧气氛(出口烟气中O2浓度)对风化煤成灰特性的影响

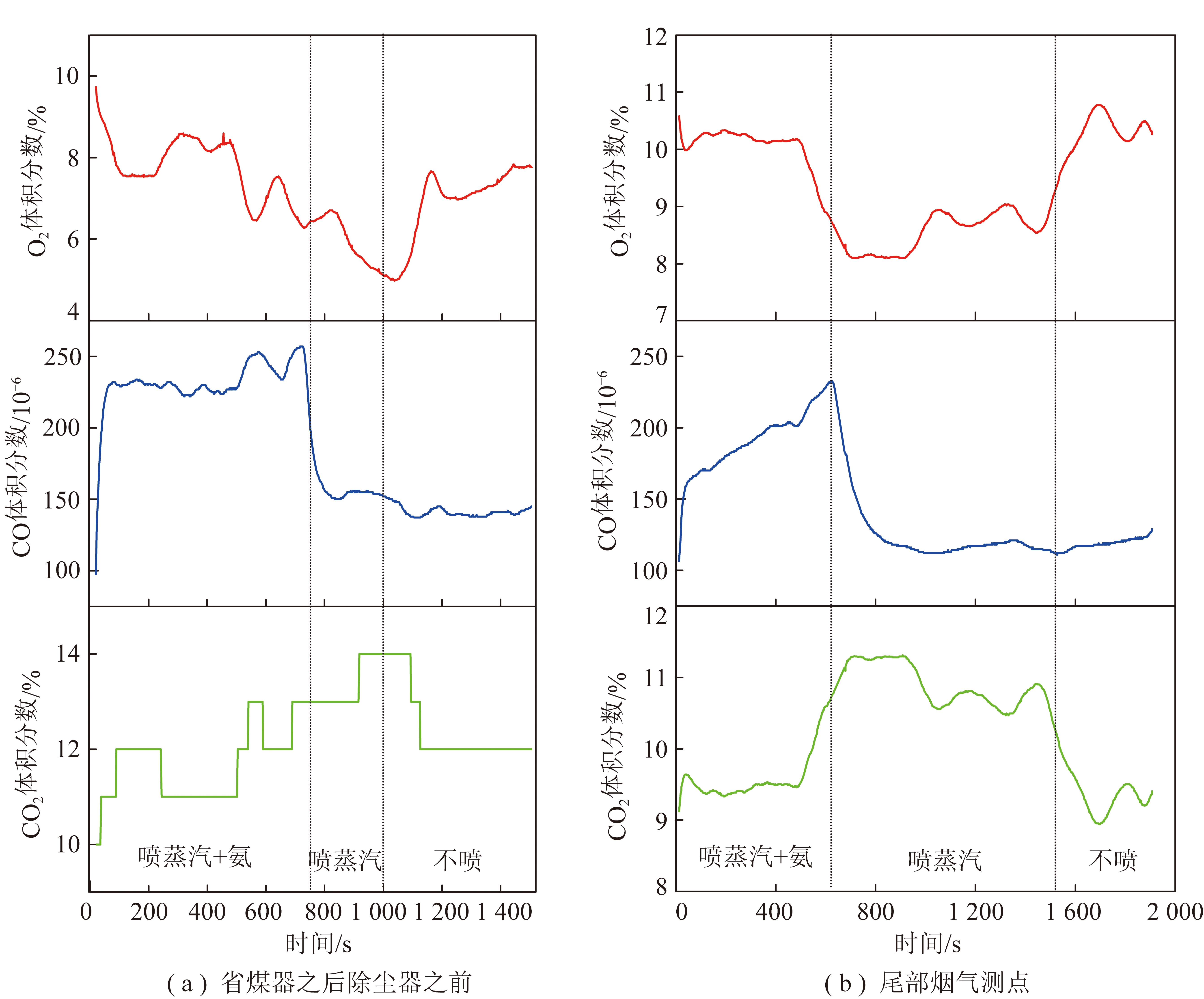

为减少排烟热损失、提高锅炉效率并控制大气污染物排放,工业锅炉通常控制烟气含氧量在4%~6%。为探究燃烧气氛对风化煤灰渣形成特性的影响,同时兼顾系统效率、污染物排放等,对风化煤进行不同出口烟气中O2体积分数(C(O2))(0~6%)下的热态燃烧试验。综合考虑灰渣物理和矿物特性,选取灰渣份额分布均匀且矿物转化率相对较高的1.0~1.6 mm风化煤进行燃烧气氛相关试验。各工况设定参数、实测参数及C(O2)变化曲线分别如表3、图5所示。

图5 出口烟气中O2体积分数变化

Fig.5 Outlet oxygen volume fraction change

表3 试验工况及实测数据

Table 3 operation conditions and measured data of experiments

由表3、图5可知,在维持进气为标准空气且流量一定的情况下,通过调整给料速度,可将出口O2浓度控制在设定范围内,维持炉内燃烧气氛稳定,达到试验条件。

2.2.1 燃烧气氛对灰渣份额及颗粒特性的影响

采用第1.2.3节方法,对1.0~1.6 mm风化煤在不同C(O2)下经小型流化床热态燃烧重复试验后得到的灰渣进行分析,得到其灰渣份额和粒径分布分别如表4、图6所示。

图6 灰渣粒径分布

Fig.6 Particle size of ash-slag

表4 灰渣质量、含碳量及份额分布

Table 4 Quality,carbon content and share distribution of bottom slag and fly ash

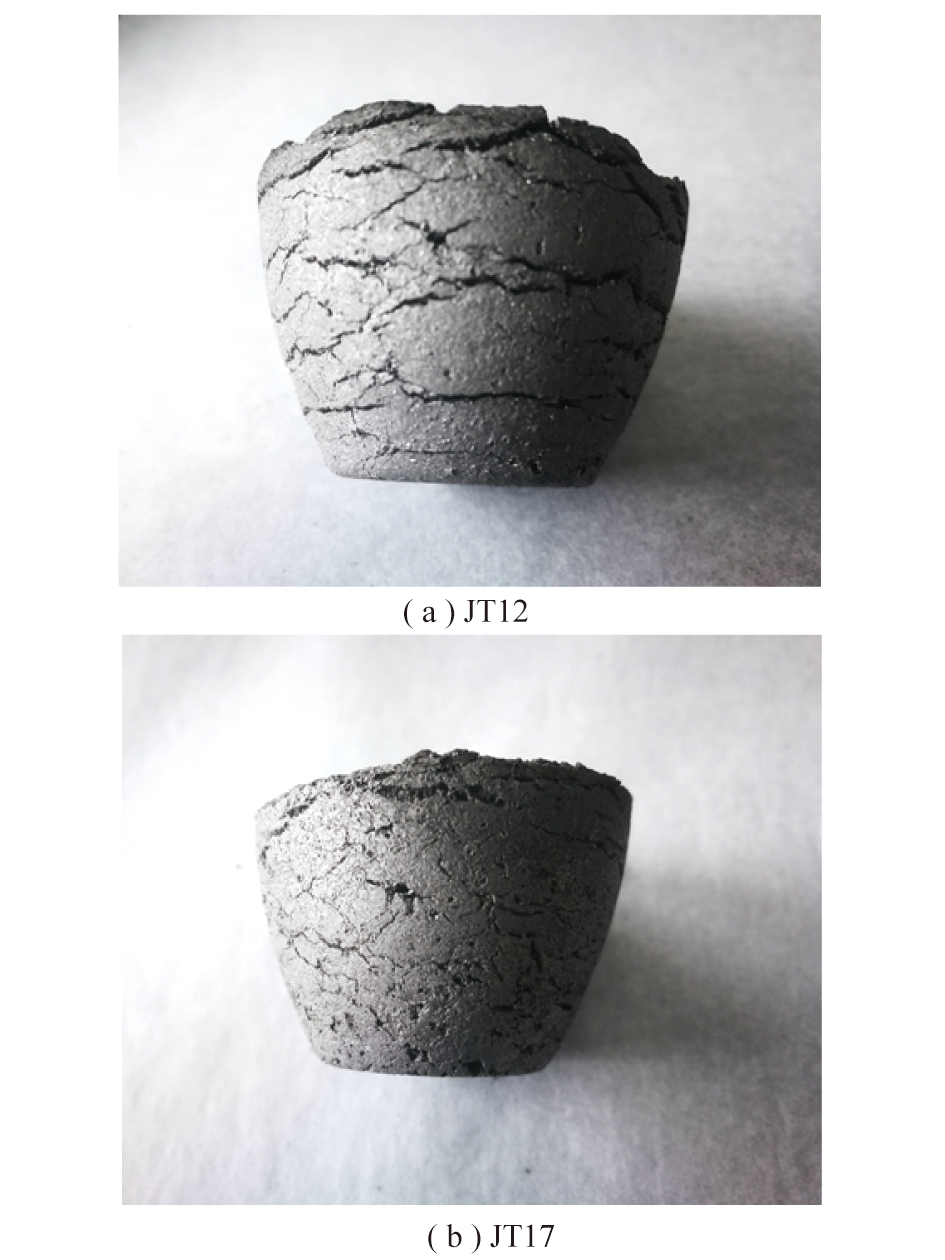

由表4可知,底渣份额维持在68%~75%,且随C(O2)增大变化不明显。由图6可知,C(O2)改变不会显著影响风化煤灰渣颗粒的粒径分布,各工况下均有超过79.3%颗粒在燃烧后集中于煤颗粒原始粒径及低一档粒径范围内。不同C(O2)下飞灰的粒径分布相似,集中在50~600 μm。值得注意的是,C(O2)低于0.27%时,约有20%底渣颗粒粒径大于原始粒径,说明燃烧过程中存在熔融现象,需结合后续矿物XRD分析结果探明其具体转化过程。

2.2.2 燃烧气氛对底渣矿物特性的影响

采用第1.2.2节方法,对不同燃烧气氛下所得底渣进行XRD分析。由于各工况燃用同批次风化煤,其原料中各矿物含量相同,为研究流化床燃烧对各矿物生成/消耗的影响,故对底渣中矿物含量进行分析,绘制出不同C(O2)下底渣的XRD谱线、矿物组分含量曲线及其标准偏差,如图7所示。3次重复试验中,主要矿物含量的标准偏差大多不超过其均值的5%,试验结果可靠。

图7 底渣XRD分析

Fig.7 XRD analysis of bottom slag

由图7可知,C(O2)变化不会改变风化煤中矿物种类,但会影响其生成量:

1)石英、莫来石含量随C(O2)增加同步增加。C(O2)<2.10%时,变化幅度尤其明显:石英生成量由41.21%增至53.23%,莫来石生成量由7.24%增至16.53%,高岭石生成量由36.52%降至8.10%;C(O2)>2.10%后,变化幅度减小。C(O2)<2.10%时,煤颗粒在炉内经历低氧燃烧过程,尤其C(O2)为0时,炉内可能存在缺氧燃烧。

在强氧化气氛下,高岭石能最快速有效完成脱羟基、脱碳过程,而还原气氛会对其产生不良影响,且随还原气氛增强而加深[20]。高岭石脱水反应机制遵循二维扩散控制规律,O2浓度较低时,其在煤颗粒内部的扩散受限,高岭石脱羟基过程受到抑制,此时,高岭石中Si、Al活性也维持在较低水平,以上因素共同作用,抑制高岭石转化分解。随C(O2)增加,O2向颗粒内部扩散增强,颗粒内气氛逐渐转为氧化性,促进高岭石脱羟基,有利于其转化分解;同时,氧化性气氛的增强能有效抑制各矿物间的交互反应,防止高岭石、石英等与其他矿物相互反应生成低温共熔体;此外,由表3可知,随O2浓度增加炉内密相区温度均值逐渐增加,说明C(O2)增加会提高颗粒燃烧温度,使高岭石中Si、Al活性提高,促进偏高岭石相变、SiO2分凝以及莫来石相的形成。

2)赤铁矿生成量随C(O2)增加持续增加。C(O2) 由0逐渐增至5.16%,赤铁矿质量分数由6.81% 增至23.32%,原因有:① 黄铁矿分解反应受动力学控制,随炉内O2浓度增加,黄铁矿分解反应加剧,硫蒸气和O2的化合反应会使黄铁矿进一步分解;② 在还原性气氛下,磁黄铁矿会首先与O2反应生成Fe-O-S低温共熔体,颗粒表面O2浓度足够高时,才会由外而内继续氧化,否则,会形成铁氧化物甚至进一步与硅铝酸盐发生反应形成铁玻璃体,这也是工况1、2中出现粒径大于颗粒原始粒径的底渣颗粒的原因。随C(O2)逐渐增加,促进黄铁矿分解和磁黄铁矿进一步氧化,底渣中赤铁矿含量随之增加。

3 结 论

1)煤颗粒粒径是决定风化煤流化床燃烧灰渣份额分布及颗粒特性的关键因素。灰分在41%~51%的风化煤,增大煤颗粒粒径,可显著降低其磨损程度,飞灰生成量减少,底渣份额增加。

2)煤颗粒粒径不会改变风化煤燃烧生成矿物相的种类,但会改变各矿物生成/消耗量。经过流化床燃烧后,风化煤中的高岭石大部分转化为石英及莫来石,随煤颗粒粒径增加,石英生成量、高岭石转化量增加;黄铁矿受热分解氧化最终形成赤铁矿,且赤铁矿生成量随煤颗粒粒径增大而增加。4.0~5.0 mm 风化煤其底渣石英含量、赤铁矿含量和高岭石转化量分别为0.5~1.0 mm风化煤的1.25、1.24、1.21倍。

3)燃烧气氛对风化煤灰渣形成特性的影响主要体现在其矿物特性:煤颗粒粒径相同时,C(O2)增加促进风化煤中的高岭石和黄铁矿的受热分解:随C(O2)由0增至5.16%,底渣中石英生成量由41.21% 增至51.13%、莫来石生成量由7.24%增至21.42%、赤铁矿生成量由6.81%增至23.32%、高岭石剩余量由36.52%降至8.10%。尤其炉内由缺氧燃烧转为有氧燃烧时,其对高岭石转化的促进作用尤为明显。

4)在0.5~5.0 mm粒径和0~5.16%出口烟气O2浓度范围内研究结果表明,流化床燃用风化煤应将入炉燃料粒径控制在2.0~4.0 mm,同时维持出口烟气O2体积分数在3%~5%时,风化煤燃烧产生灰渣的含碳量较低,燃烧效率较高;同时,底渣中高岭石、黄铁矿转化较完全,能产生大量石英、莫来石、赤铁矿等,有利于灰渣二次利用,可用于工业应用装置设计和运行参考。

[1] 杨朦, 马素霞. 燃煤的一次破碎、成灰和燃烬特性实验研究 [J]. 热能动力工程, 2016, 31(2): 80-85,140.

YANG Meng, MA Suxia.Experiment study on primary fragmentation, ash formation and burnout characteristics of circulsting fluidized bed boiler [J].Jorunal of Engineerring for Thermal Energy and Power, 2016,31(2):80-85,140.

[2] TOMECZEK J, MOCEK P. Attrition of coal ash particles in a fluidized-bed reactor [J]. AIChE Journal, 2007, 53(5): 1159-1163.

[3] 高琦. 煤粉燃烧全粒径飞灰生成机理研究[D].北京:清华大学, 2019:43-51.

[4] KE X, LI D, ZHANG M, et al. Ash formation characteristics of two Indonesian coals and the change of ash properties with particle size [J]. Fuel Processing Technology, 2019, 186: 73-80.

[5] LI D, KE X, YANG H, et al. The ash formation and attriti-on characteristics of an Indonesia lignite coal ash for a 550 MWe ultra supercritical CFB boiler [J]. Chemical Engineering Research and Design, 2019, 147: 579-586.

[6] LIU Y P, ZHONG B J, LI S H. Study on impact of coal particle ash content on bottom ash formation behavior in fluidized bed combustion[C]//Industrial Electronics &Applications IEEE.Hangzhou:[s.n.],2014.

[7] 曹敏, 谷小虎, 樊崇,等. 义马煤灰高温下矿物质变化 [J]. 煤炭转化, 2010, 33(1): 12-15,21.

CAO Min, GU Xiaohu, FAN Chong, et al. Mineral behavior in coal ash at high temperature [J]. Coal Conversion, 2010, 33(1):12-15,21.

[8] 李宝霞, 张济宇. 煤灰渣熔融特性的研究进展 [J]. 现代化工, 2005(5):22-26,8.

LI Baoxia, ZHANG Jiyu. Research progress on melting characteristics of coal ash and slag [J]. Modern Chemical Industry, 2005(5):22-26,8.

[9] RAASK E. Mineral impurities in coal combustion, behavior, problems, and remedial measures [M]. NewYork:Hemisphere Publishing Corporation,1985.

[10] 于敦喜, 徐明厚, 姚洪, 等. 煤燃烧中无机矿物向颗粒物的转化规律 [J]. 工程热物理学报, 2008, 29(3): 507-510.

YU Dunxi, XU Minghou, YAO Hong, et al. Transformation of inorganic minerals into particulate matter during coal combustion [J]. Journal of Engineering Thermophysics, 2008,29(3):507-510.

[11] SRINIVASACHAR S, HELBLE J J, BONI A A, et al. Mineral behavior during coal combustion 1. Pyrite transformations [J]. Progress in Energy &Combustion Science, 1990, 16(4): 293-302.

[12] 赵永椿, 张军营, 高全, 等. 燃煤含铁矿物的迁移转化特性研究[J]. 工程热物理学报, 2006, 27(3): 511-514.

ZHAO Yongchun, ZHANG Junying, GAO Quan, et al. Transformation of iron-bearing minerals furing coal combustion [J]. Journal of Engineering Thermophysics, 2006, 27(3): 511-514.

[13] 张轶. 煤粉燃烧过程矿物转化的红外光谱研究 [D].长沙:长沙理工大学, 2017:16-20.

[14] HUANG F, XIN S, MI T, et al. Investigation on the transformation behaviours of Fe-bearing minerals of coal in O2/CO2 combustion atmosphere containing H2O [J]. RSC Advances, 2021, 11(18): 10635-10645.

[15] 吴建群. O2/CO2燃烧过程中黄铁矿成灰机理及其对结渣影响规律的研究[D].武汉:华中科技大学, 2019:52-68.

[16] 赵计辉, 王栋民, 惠飞, 等.矸石电厂循环流化床灰渣特性分析及其资源化利用途径 [J]. 中国矿业, 2014, 23(7): 133-138.

ZHAO Jihui, WANG Dongmin, HUI Fei, et al. Characterization and resource utilization of circulating fluidized bed ash of ganguw power plant [J]. China Mining Magazine, 2014, 23(7):133-138.

[17] TIAN C, GONG B, WANG X, et al. Ash formation and trace elements associations with fine particles in an ultra-low emission coal-fired power plant [J]. Fuel, 2021, 288(2):119718.

[18] ZHANG H, DEGR VE J, BAEYENS J, et al. Powder attrition in gas fluidized beds [J]. Powder Technology, 2016, 287: 1-11.

VE J, BAEYENS J, et al. Powder attrition in gas fluidized beds [J]. Powder Technology, 2016, 287: 1-11.

[19] 姜涛, 李光辉, 陈许玲,等. 高岭石脱水反应的非等温热重法研究 [J]. 中国有色金属学报, 2005, 15(6):958-965.

JIANG Tao, LI Guanghui, CHEN Xuling, et al. Non-isothermal thermogravimetric investigation on kinetics of dehydroxylation of kaolinite [J]. The Chinese Journal of Nonferrous Metals, 2005,15(6):958-965.

[20] 田钊. 煤系高岭土煅烧与脱碳试验研究[D].武汉:武汉理工大学,2014.

[21] ANDRES O, MANUEL M,FRANCISCO J G, et al. The multist-ep nature of the kaolinite dehydroxylation: Kinetics and mechanism[J]. Journal of the American Ceramic Society, 2010,93(1):197-203.

[22] YU J, LUCAS J A, WALL T F. Formation of the structure of chars during devolatilization of pulverized coal and its thermoproperties: A review [J]. Progress in Energy and Combustion Science, 2007, 33(2): 135-170.

[23] TENBRINK H M, EENKHOORN S, HAMBURG G. Silica fines from included quartz in pulverized-coal combustion [J]. Fuel Processing Technology, 1997, 50(1): 105-110.

[24] BRYERS R W. Fireside slagging, fouling, and high-temperature corrosion of heat-transfer surface due to impurities in steam-raising fuels [J]. Progress in Energy &Combustion Science, 1996, 22(1): 29-120.

[25] ARACENA A, JEREZ O. Mechanism and kinetics of pyrite transformation at elevated temperatures[J]. Physicochemical Problems of Mineral Processing, 2021, 57(6): 127-139.

Experiment on ash-slag formation characteristics of weathered coal in fluidized bed combustion

WANG Bo,WANG Qinhui,LU Xinyao,et al.Experiment on ash-slag formation characteristics of weathered coal in fluidized bed combustion[J].Clean Coal Technology,2023,29(8):116-123.