水泥分解炉煤/生物质耦合预热特性试验

0 引 言

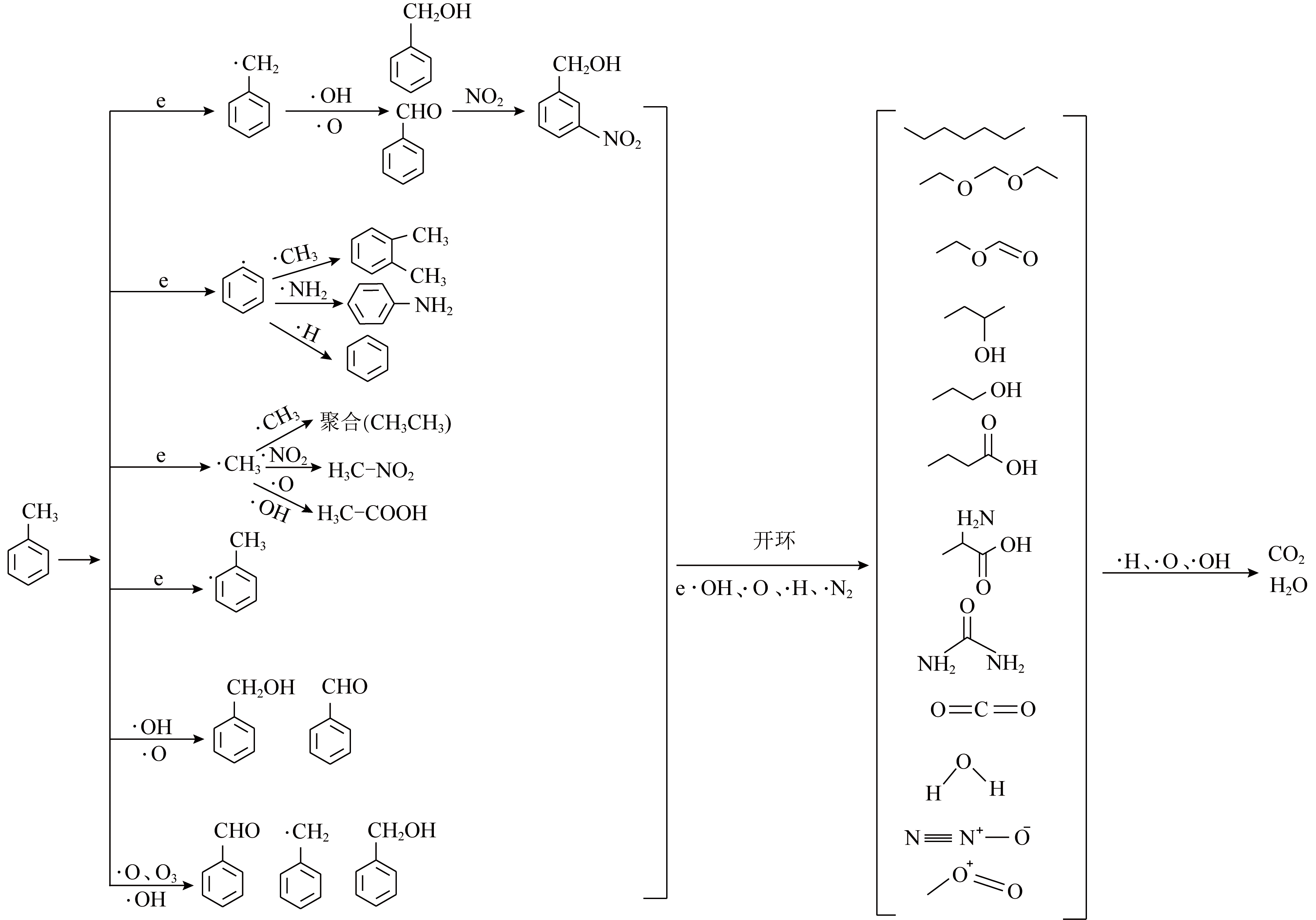

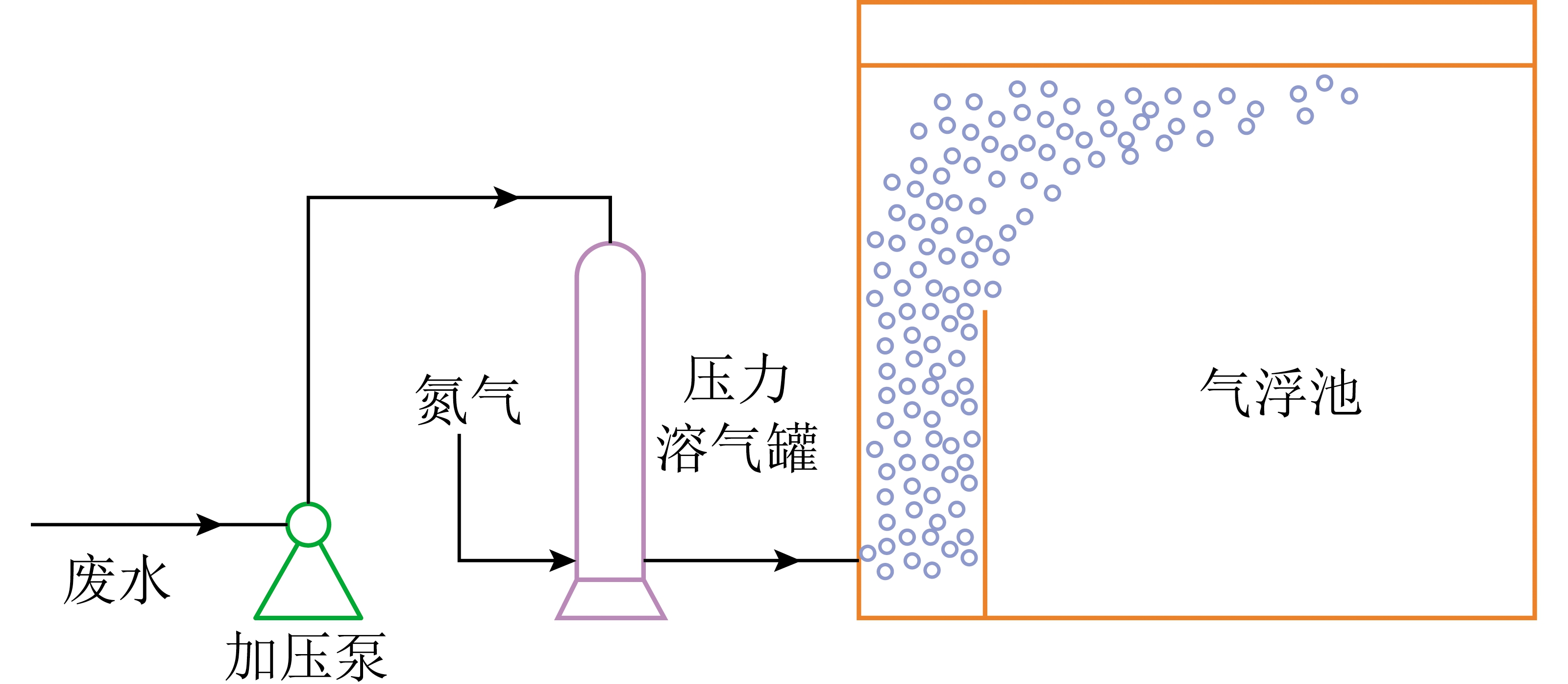

水泥熟料生产过程中,石灰质的分解和煤等化石燃料的燃烧会导致大量CO2排放,在双碳目标下,水泥行业面对巨大挑战。生物质燃料作为可再生清洁能源,同时也是仅次于煤炭、石油和天然气的第四大能源,约占世界能源消费的10%[1-2]。应用生物质燃料降低煤炭使用的技术在各行业均受到重视,水泥工业同样如此,理论上应用生物质减少碳排放的潜力较大。使用生物质替代燃料能够在熟料生产能耗基本不变的情况下节约一次能源的使用,所产生的二氧化碳享受无排放待遇[3]。

但在水泥生产的应用中发现纯生物质替代燃料的应用目前存在以下问题:一是生物质燃料的季节性及运输等成本因素;二是生物质燃料技术不够完善,持续运行的周期也较短;个别生物质燃料还可能存在高硫或高氮成分。燃煤混合生物质燃料燃烧能在一定程度解决以上问题。近年来欧洲多国及日本[4-5]由于政策驱动,燃煤耦合生物质燃烧技术得到很好的推广应用,且在完善政策法规和相关技术方面积累了宝贵经验。但当前针对生物质低碳燃料应用于水泥生产研究主要集中于生物质对水泥熟料的影响[6-8],而对生物质在分解炉中的燃烧状况的研究较少,且主要是应用计算机模拟研究[9-10],因此有必要进行试验,从而更真实了解煤和生物质在分解炉中的耦合燃烧状况。

近年来多个研究机构提出,煤经处理后的预热燃料代替煤粉直接投入分解炉的方式对分解炉内燃烧性能的提高和有害气体排放的减少,有良好的促进作用,同时预处理可增强分解炉对不同燃料的适应性。中国科学院力学研究所提出了水泥炉窑高温三次风煤粉气化低氮燃烧技术,基本原理是在分解炉燃料入口处外置煤粉预气化炉,将原本直接进入分解炉的煤粉气化,生成气化煤气后送入分解炉[11]。

类似地,中国科学院工程热物理研究所于2007年提出了煤粉预热后再燃烧的新方法[12],后续大量研究[13-16]和实际工程应用见证了循环流化床预热工艺的发展与成熟。WU等[17-20]提出在煤粉进入水泥分解炉前首先经循环流化床预热器预热,试验过程中的煤粉预热燃烧被证明是一种可有效提高燃料燃烧效率的方法,可减少燃料用量,并减少碳排放和氮氧化物等污染物排放。宁夏某2 500 t/d示范工程采用五级悬浮预热 窑外预分解工艺,以榆林烟煤为燃料,生产每吨熟料煤耗为140~150 kg。这种改进工艺应用循环流化床作为预热器,而循环流化床的一大特点就是燃料适应性强,加之生物质应用于分解炉存在各种问题,因此对循环流化床对煤/耦合生物质的预热特性进行研究可为煤/耦合生物质应用于分解炉提供帮助。

笔者旨在探明煤/生物质混合燃料进入分解炉前的预热特性。研究对象包括预热炉出口煤气气氛,出口固体样本的活性变化,包括煤粉的粒径变化和稻壳的碳化程度及固体预热燃料的碳活性。为煤和生物质掺混而成的低碳燃料经循环流化床预热后应用于水泥生产工况调节提供数据支撑和指导性意见。

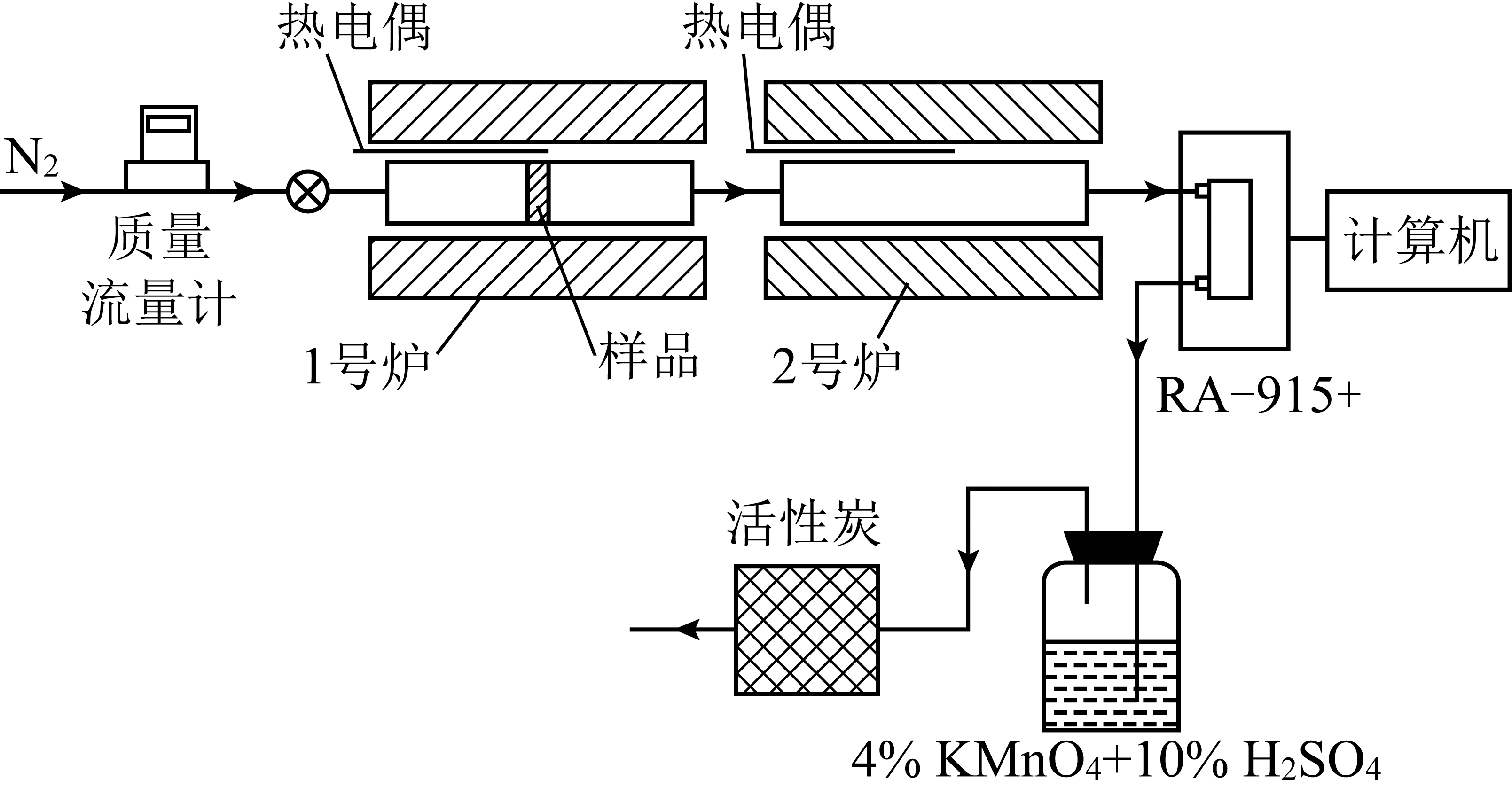

1 工艺流程及试验系统

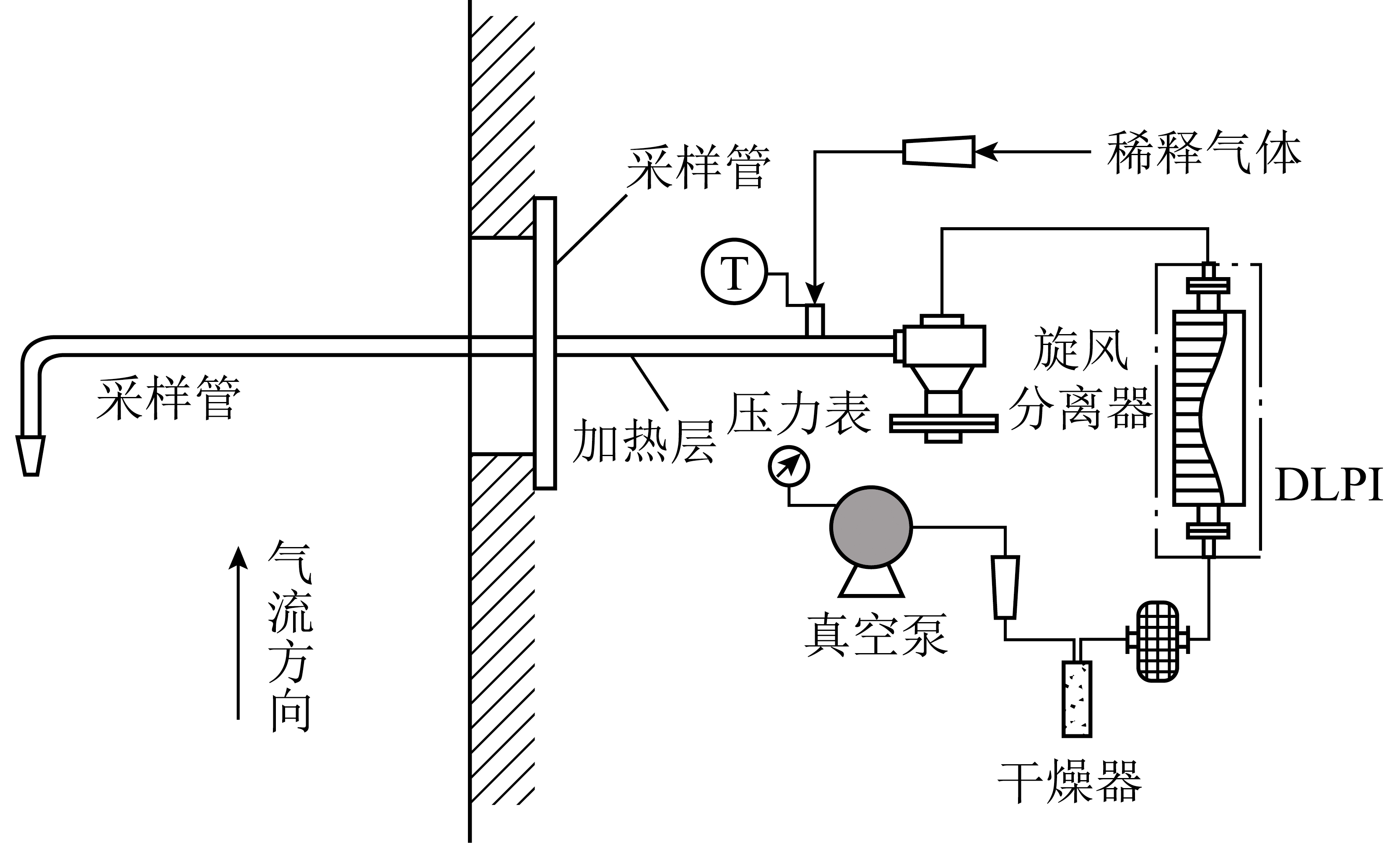

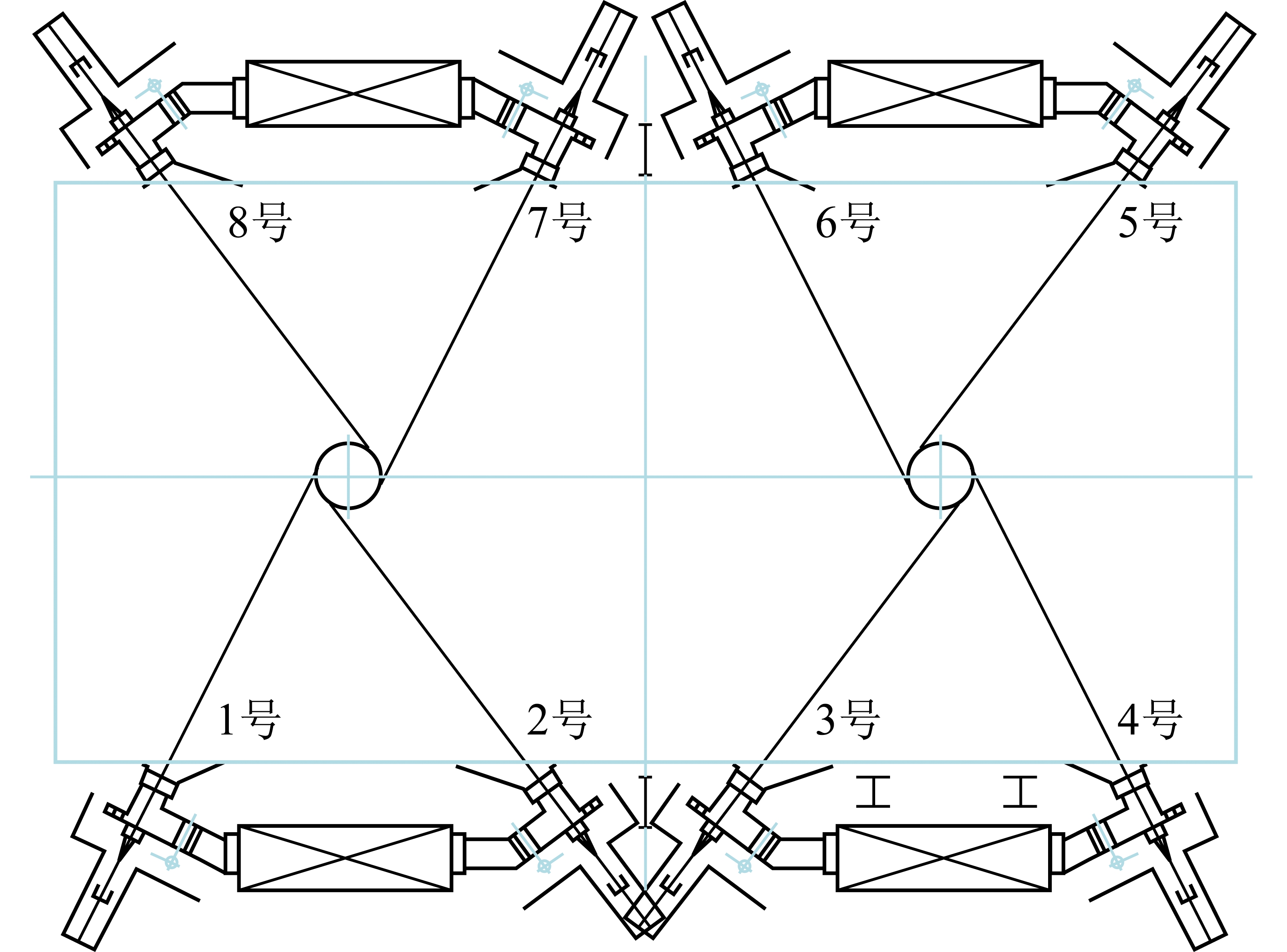

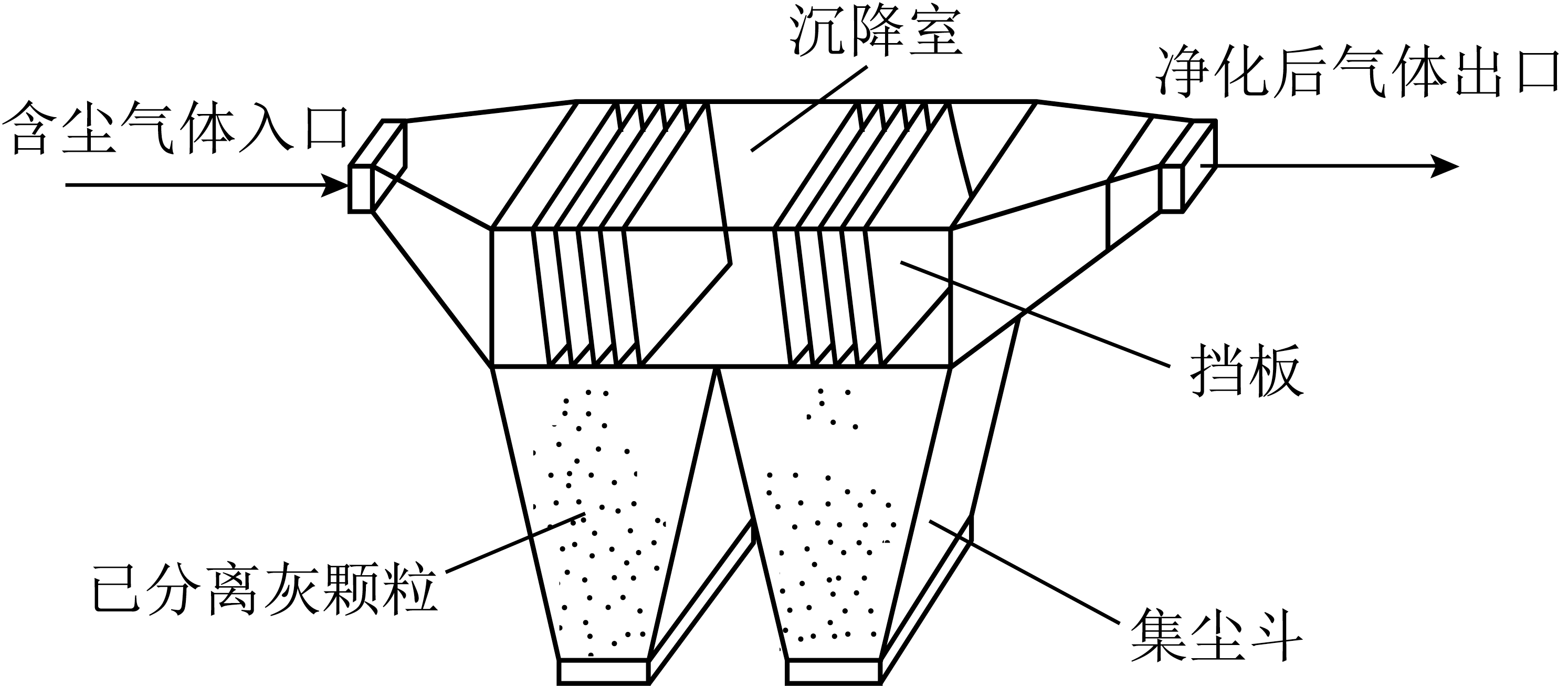

试验装置及工艺流程如图1所示。该装置主要由1个循环流化床预热器构成。循环流化床预热器的提升管内径为78 mm,高度为1 500 mm,在提升管轴线位置距离布风板100、500、1 450 mm处布置3个(Ni-Cr/Ni-Si)热电偶,返料腿和旋风分离器出口也分别布置了1个相同的热电偶,用于测量提升管底部、中部、顶部、返料器和旋风分离器出口的温度,分别对应图1中T1~T5。炉膛中和旋风分离器出口分别布置了一个压力感应器,结合压力变化和温度变化两方面因素监测炉体运行状态。提升管周围布置硅碳棒,用于提升管的升温点火或维持温度,外层包裹不可燃的保温棉,在试验中避免热量损失。

图1 试验台简图

Fig.1 Schematic diagram of the test bench

试验燃料由给料机通过螺旋给料器送入距提升管底部200 mm处的给料口。为使循环流化床稳定运行,试验前应在炉膛中铺设高度约200 mm的石英砂(380 μm(40目))作为床料。将3股空气通入炉体:一次风、返料风和播煤风。其中一次风风量最大,主要流化提升管内的床料和燃料,并提供氧气发生气化反应和燃烧反应;返料风由下料管底部通入,作用是将旋风分离器分离下来的大颗粒吹回提升管;播煤风在给料系统的下料管通入,用于运载燃料通过下料管,从给料口送入炉膛。这3处风分别由3个质量流量计控制。

其中各热电偶温度、各处压力数据均通过PLC控制器采集显示在计算机操作界面上,给料机的电机频率、质量流量计流量、电加热开度也由计算机操作,通过PLC发出指令并反馈数据。

在旋风分离器出口处开1个取样口,用于煤气成分的测量和固体焦炭的取样。大部分尾气通入尾气处理装置,净化后排放。

试验启动过程如下:首先逐步开启电加热,并稳定升温,炉体底部和中部温度达到500 ℃时,将煤送入炉膛点燃煤粉,少量、间断地送入燃料以使炉体更快升温,炉体底部达到600 ℃时开始连续送料,逐渐增大给料量和一次风量直到设计值,保持炉内燃料完全燃烧状态,使提升管温度持续稳步上升,此时预热燃烧器启动完毕。完成启动后,调节燃料量、风量及电加热装置至工况设计值,观察各处温度,达到稳定状态后即为进入试验工况。

还原炉工况分为2组:第1组是工况1~5,通过改变一次风量,探究不同氧碳比对预热燃料的影响,其中氧碳比是稳定运行时单位时间内通入O2与C的摩尔质量比;第2组是工况1及工况6~9,即在低氧碳比的条件下,尽可能保持炉膛其他条件不变,通过不同功率的电炉辅热,使循环流化床处于不同温度下,探究温度变化对燃料气化特性影响。

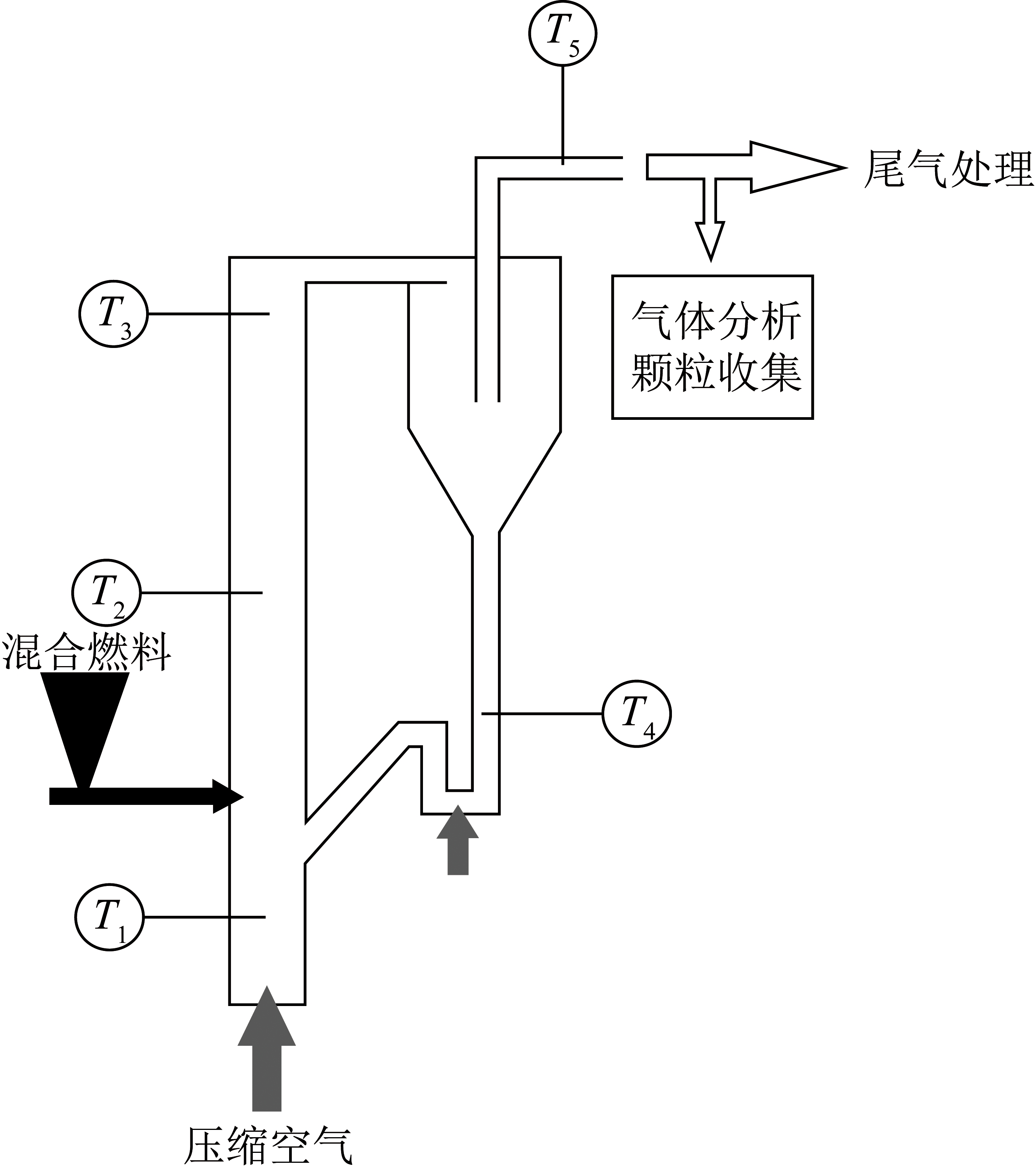

各工况设计见表1,对每组工况进行还原炉气体(煤气成分)分析和固体取样。

表1 各工况循环流化床运行条件

Table 1 Circulating fluidized bed operating conditions for each working condition

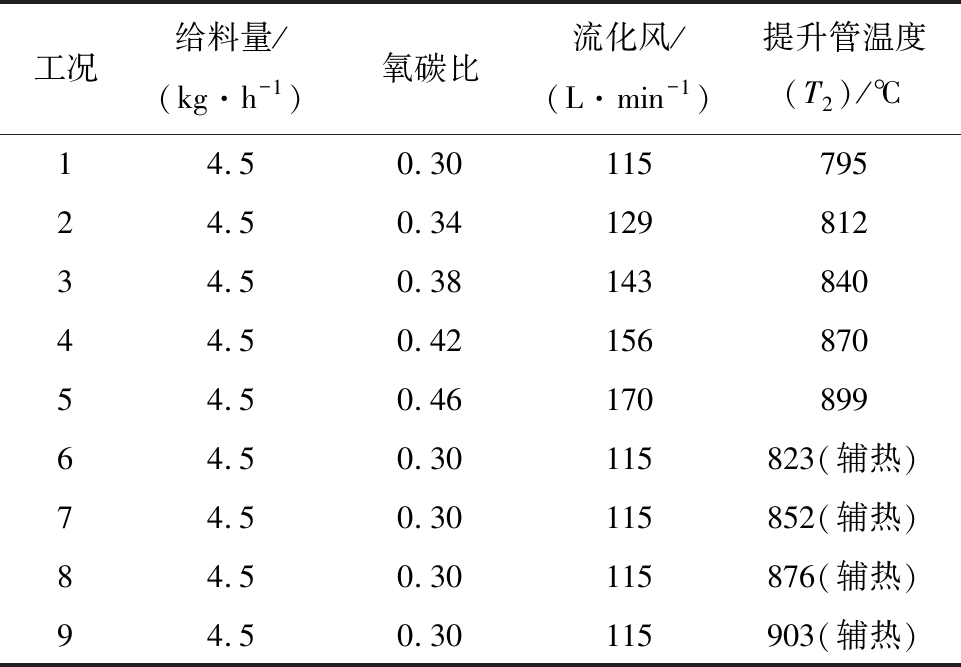

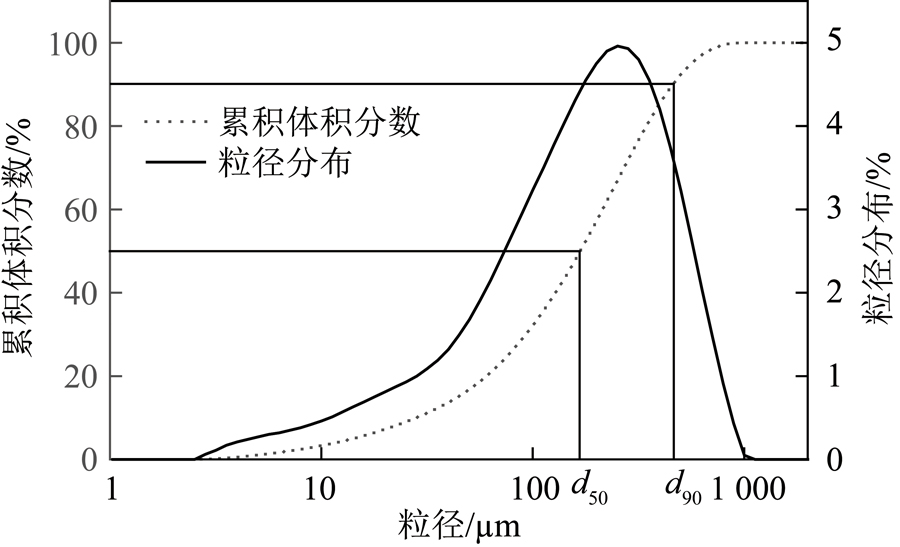

在试验中拨煤风量和返料风量为固定值,分别为15、25 L/min。试验前给炉膛中加入粒度为0.1~0.5 mm的石英砂床料2.5 kg。试验燃料之一选用神木煤,粒度为0~0.5 mm,粒径分布如图2所示,其中d50和d90分别指颗粒50%和90%质量切割粒径,其值分别为167.833和459.138 μm。试验所用燃料由神木煤和生物质(稻壳)按质量比6∶4掺混而成。各燃料的工业分析、元素分析及热值见表2。

表2 燃料的性质

Table 2 Properties of coal and rice husk

图2 煤的粒径分布

Fig.2 Particle size distribution of coal

2 结果与分析

2.1 氧碳比对预热燃料性质的影响

2.1.1 氧碳比对循环流化床运行的影响

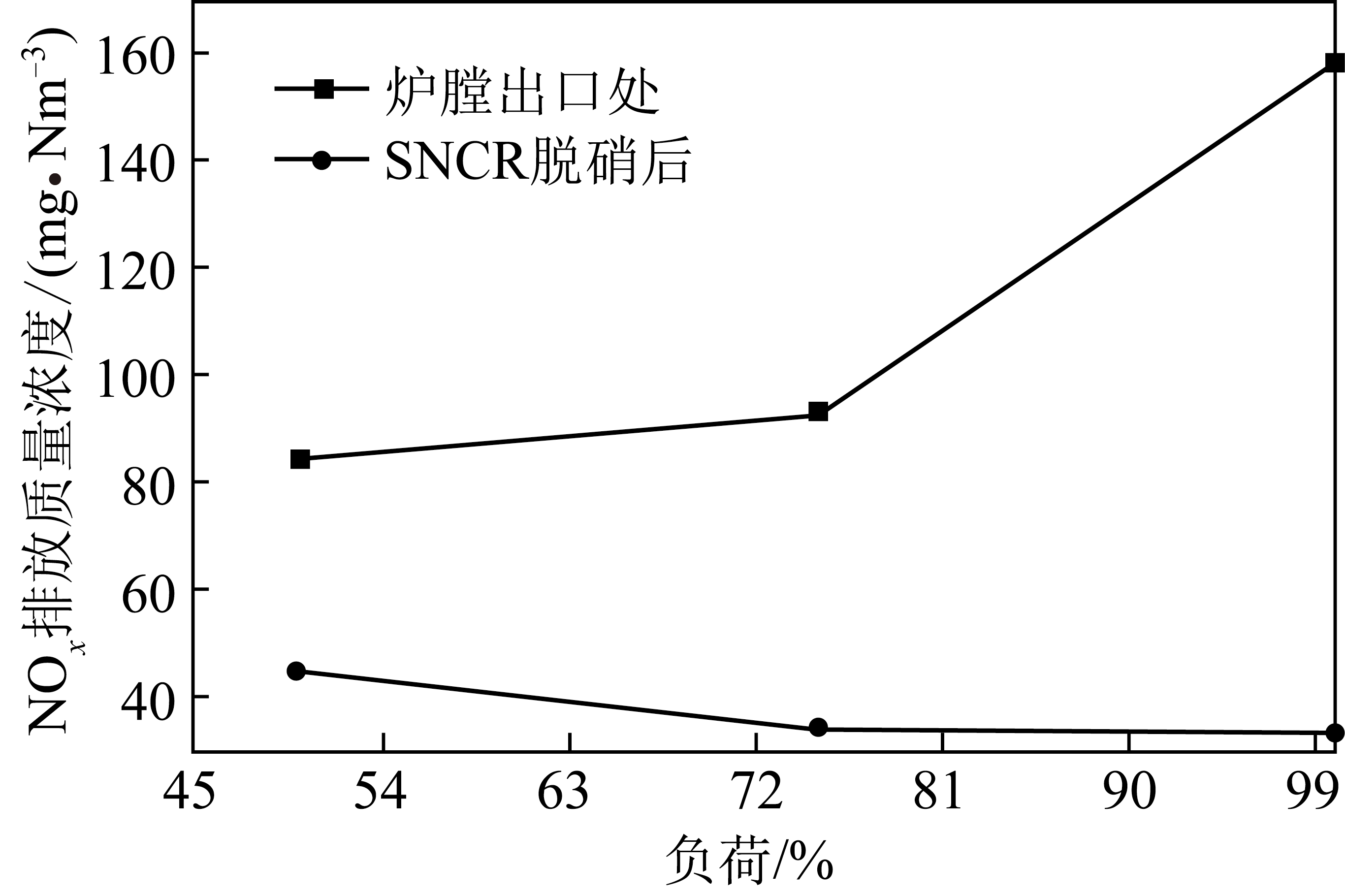

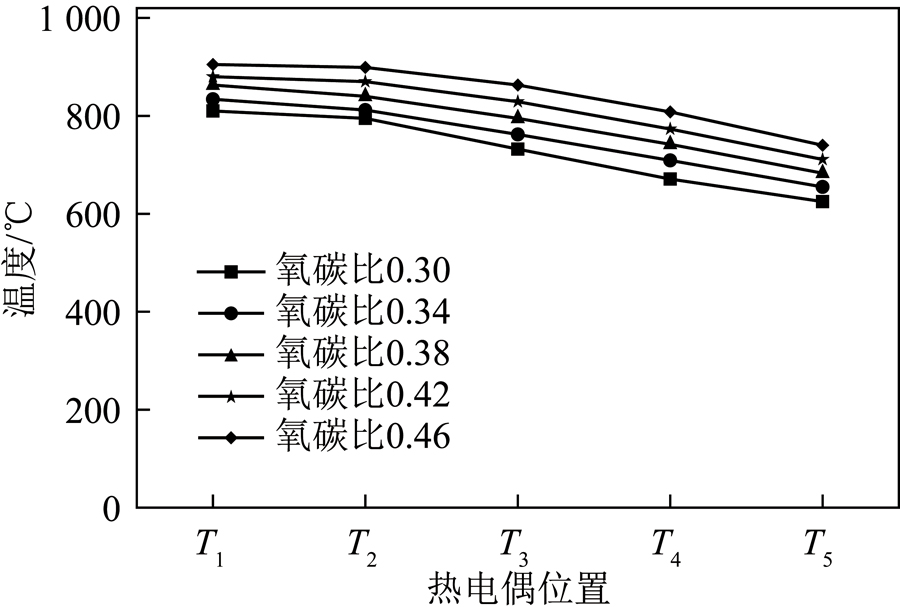

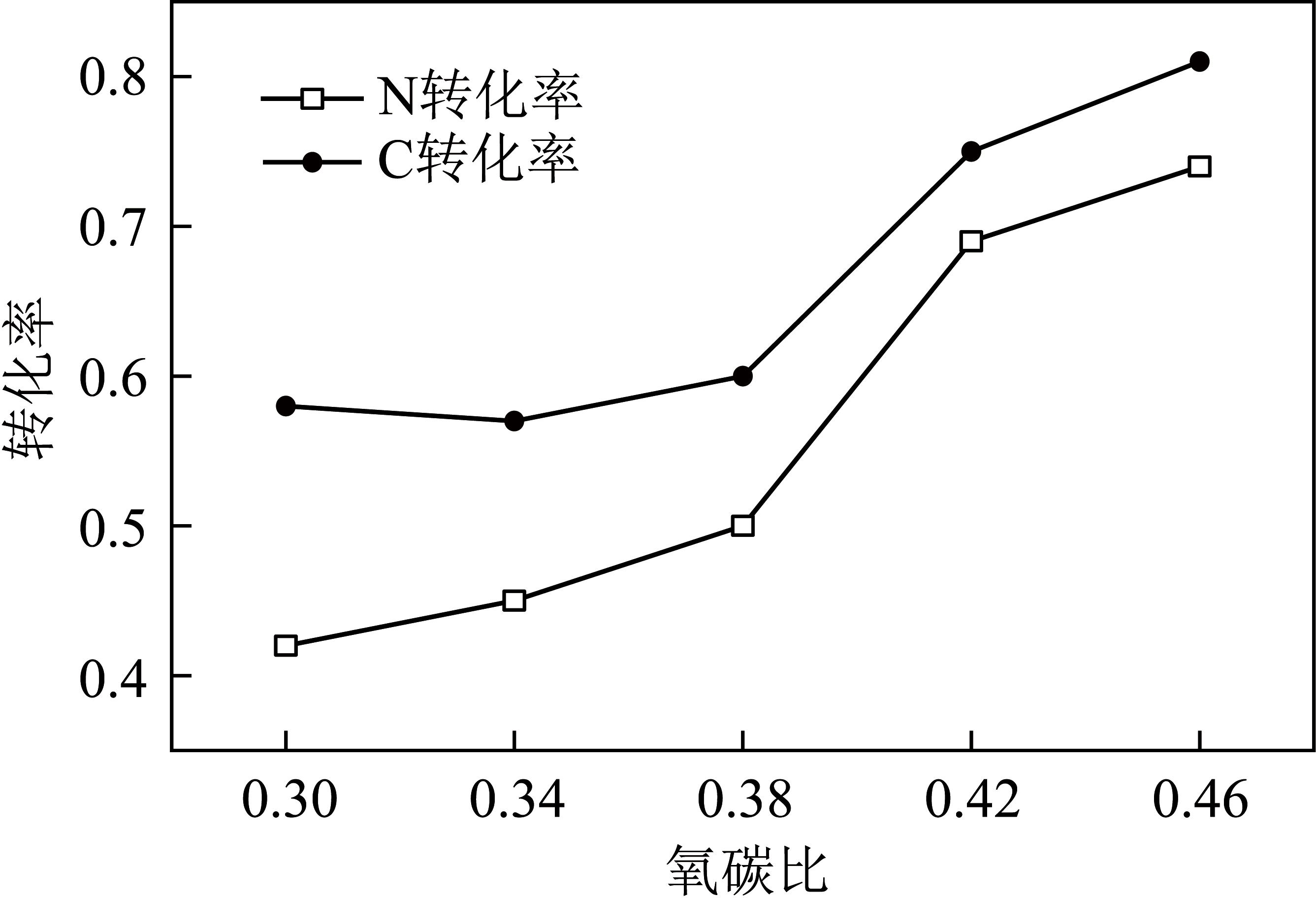

根据第2节试验流程进行表1中5个试验工况,每个工况在切换预热空气量后30 min内进入稳定状态,运行是否稳定由炉膛温度决定,并且每个工况稳定时间约1 h。图3为每个工况稳定后预热炉温度分布。

图3 预热炉温度分布

Fig.3 Temperature distribution of preheating furnace

随氧碳比增大,循环流化床各处的温度均明显上升,这是因为氧碳比越大,燃料在炉内燃烧的份额越大,释放总热量越多。且随氧碳比增加,T1~T4相互间温度差值也越来越小,这是由于在相同给料量下,氧碳比越大,流化速度越大,整个循环流化床循环量的提升导致预热炉温度更加均匀。

在5个工况下,提升管底部温度均大于提升管中部和上部,这是由于稻壳易燃,在分解炉底部完成了大部分燃烧和气化,并放出热量,在工况5时提升管底部与中部温度最低,在空气量增大的情况下,流化风速大,稻壳燃烧和气化释放的热量并非在底部完成,而是在中下部完成。

2.1.2 氧碳比对预热焦炭性质的影响

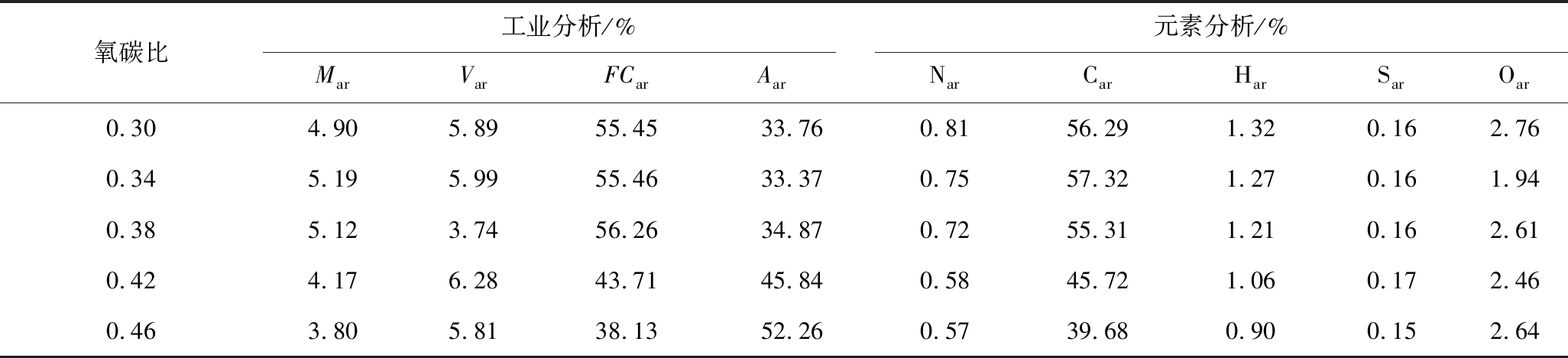

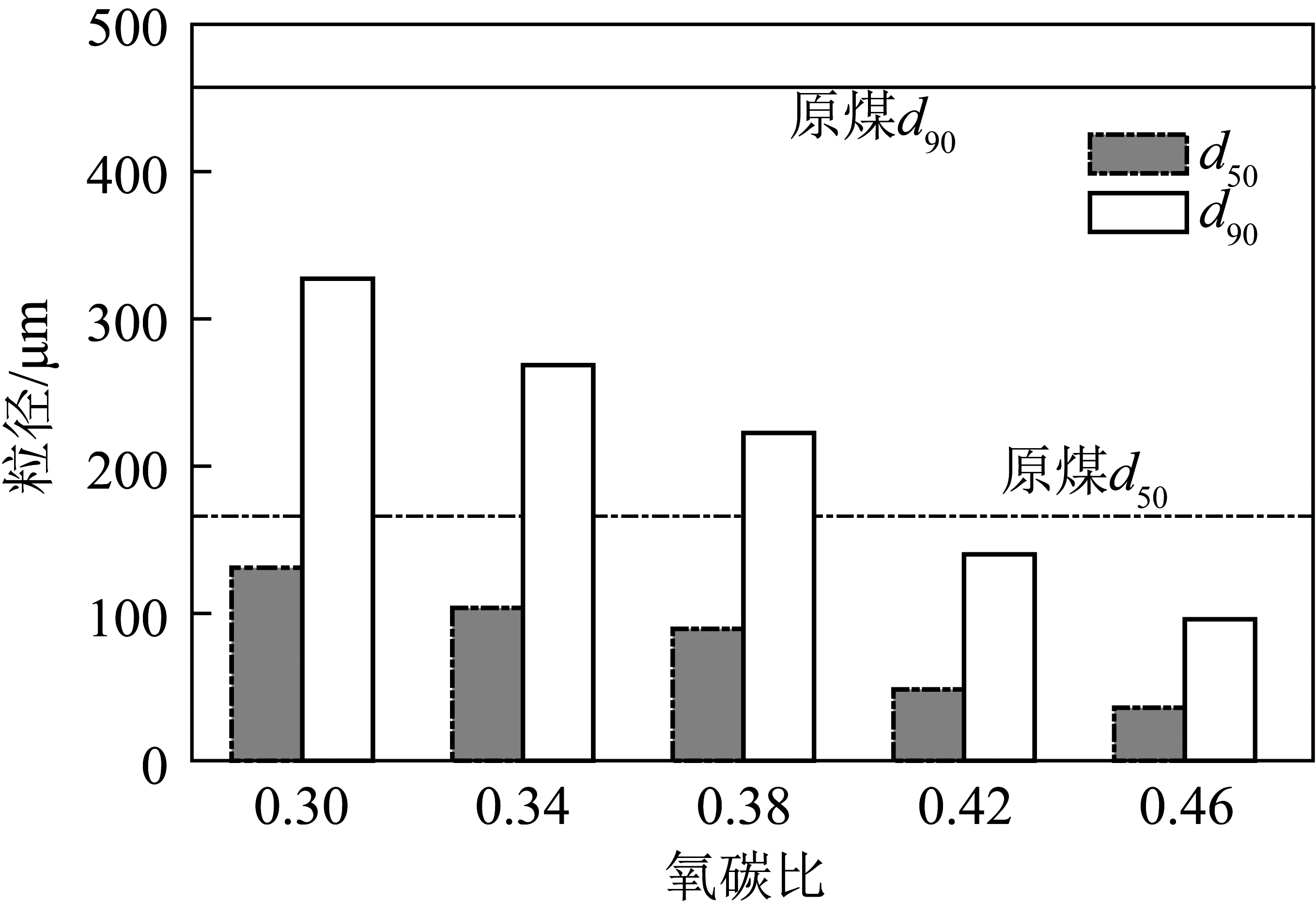

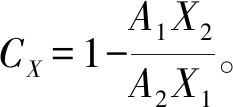

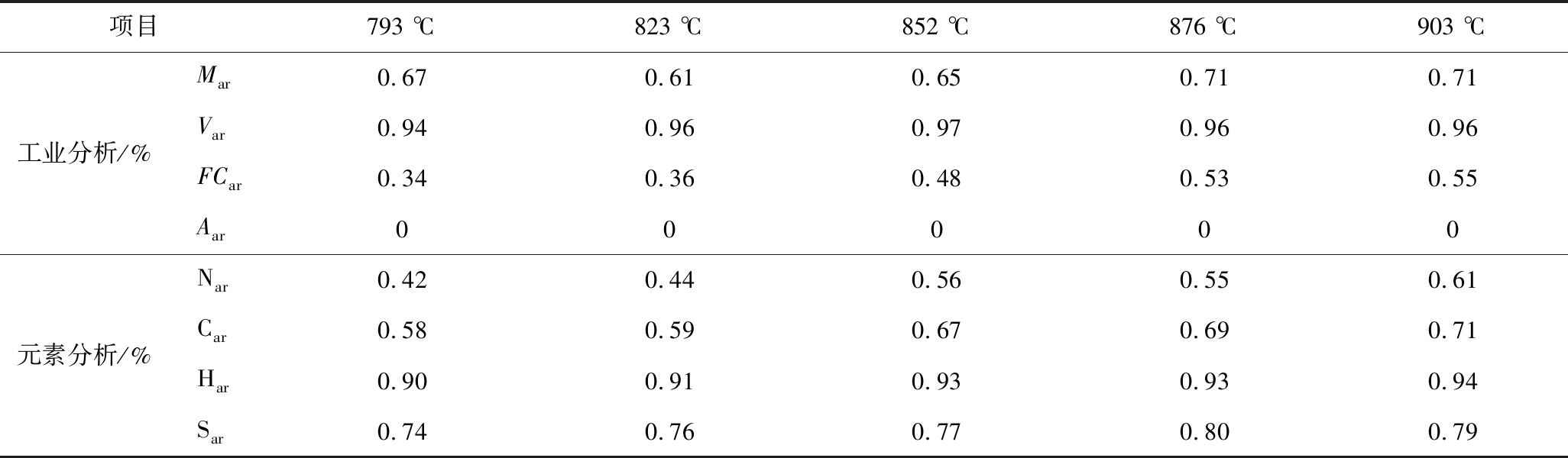

分解炉中燃料粒径对燃烧状态有重要影响。循环流化床出口预热焦炭粒径越小,其在分解炉中更易与二次风中的氧气接触并发生反应。粒径随氧碳比变化如图4所示。随氧碳比增大,预热燃料的粒径逐步减小。说明随一次风增加,预热炉内反应更剧烈,同时由于流化风速增大,炉内颗粒碰撞更剧烈,导致预热燃料的粒径随氧碳比的增大而减小。 固相预热燃料的工业分析和元素分析见表3。

表3 不同氧碳比产生预热燃料的性质

Table 3 Preheated fuel produced by different O2/C ratio

图4 粒径随氧碳比变化

Fig.4 Particle size changes with O2/C ratio

随氧碳比增加,固定碳含量减少,灰分增加,说明在预热过程中,给入空气越多,燃料的燃烧份额越大,相应的,热量释放增多也导致预热器温度上升。根据元素分析结果,预热燃料中N、C、H、S含量均减少,这与工业分析中灰分增大的结果一致。

假定预热前后燃料的灰分不参与反应且质量不变,根据预热过程的灰平衡计算公式(1)计算预热过程中燃料各组分(X组分)的释放率:

(1)

其中,CX为燃料组分X的释放率;A1和X1分别为预热前耦合燃料的灰分和组分X的总质量分数。计算方法由式(2)和(3)给出,A2和X2分别为高温预热焦炭中灰分和组分X的质量分数。

A1=aARH (1-a)AC,

(2)

X1=aXRH (1-a)XC。

(3)

其中,ARH和XRH分别为稻壳的灰分和组分X的质量分数;AC和XC分别为神木烟煤的灰分和组分X的总质量分数;a为稻壳占耦合燃料的质量分数,本试验a为常数0.4,即各组试验所用燃料稻壳质量占比均为40%。

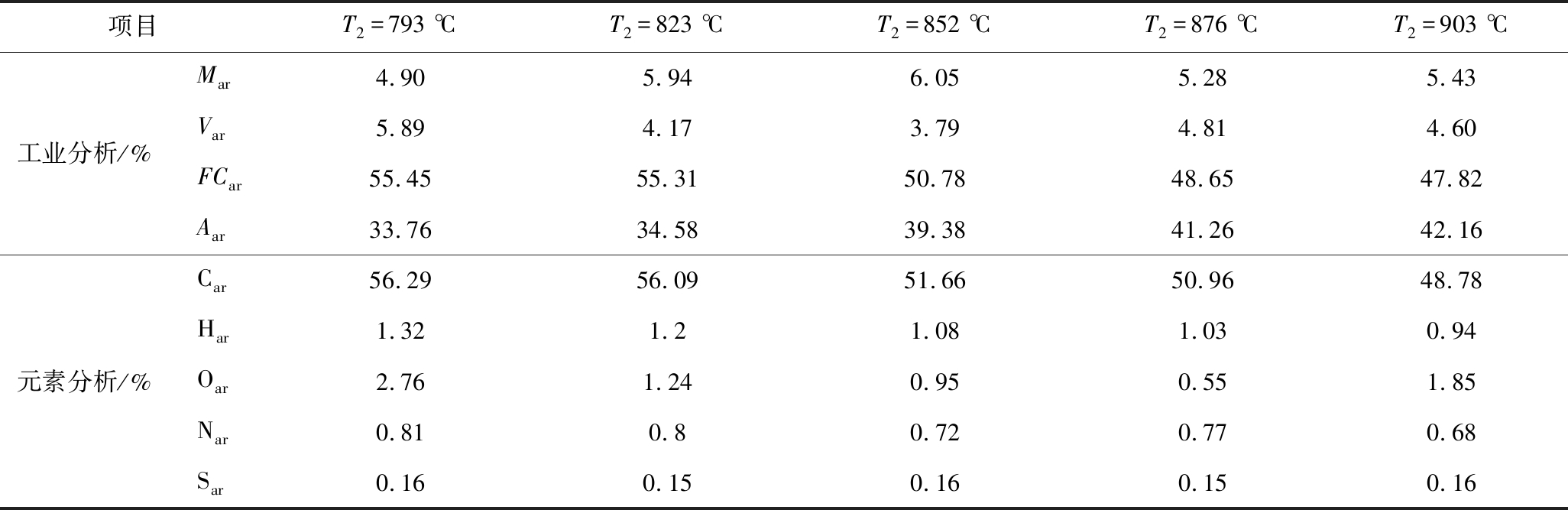

燃料在5种工况下的各组分转化率见表4。

表4 不同氧碳比下各组分转化率

Table 4 Conversion rates of each component

由表4可知,在各组试验中,挥发分的转化率均保持在95%左右,各工况间差异不大,这是由于即使在氧碳比最小、温度最低情况下,提升管中部温度也达近800 ℃,经完全反应后的耦合燃料中挥发分几乎完全释放。除挥发分外,其他各组分的转化率均随氧碳比的增加明显增加,说明燃烧份额的增加导致耦合燃料中碳链断裂,更多碳元素被释放到气相中去。

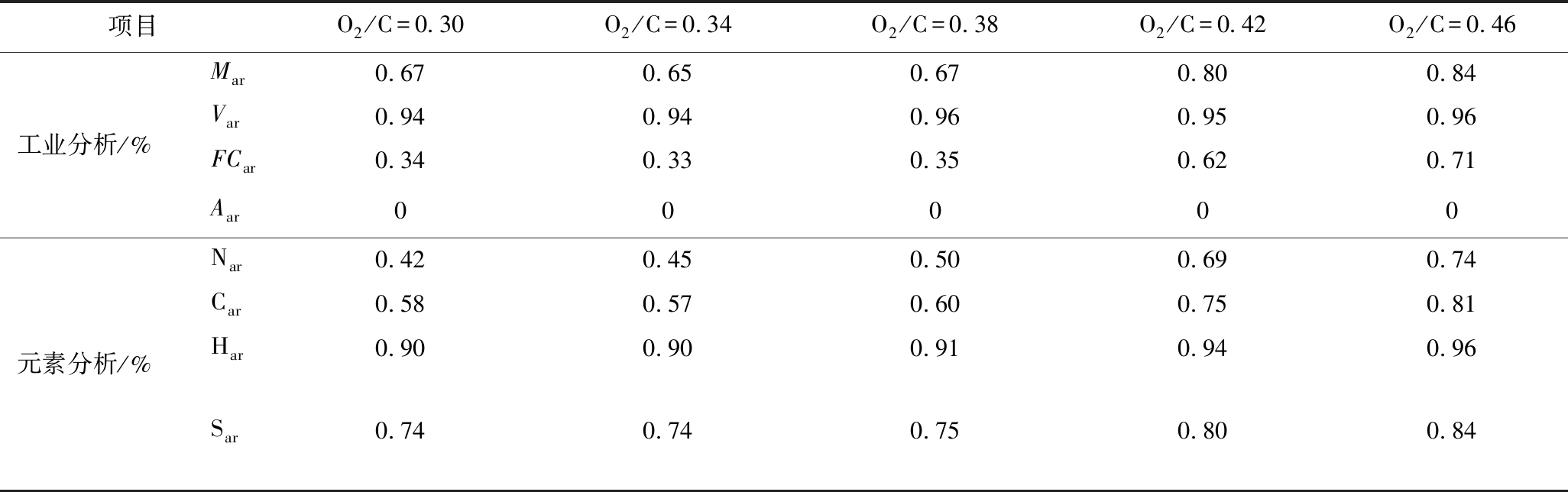

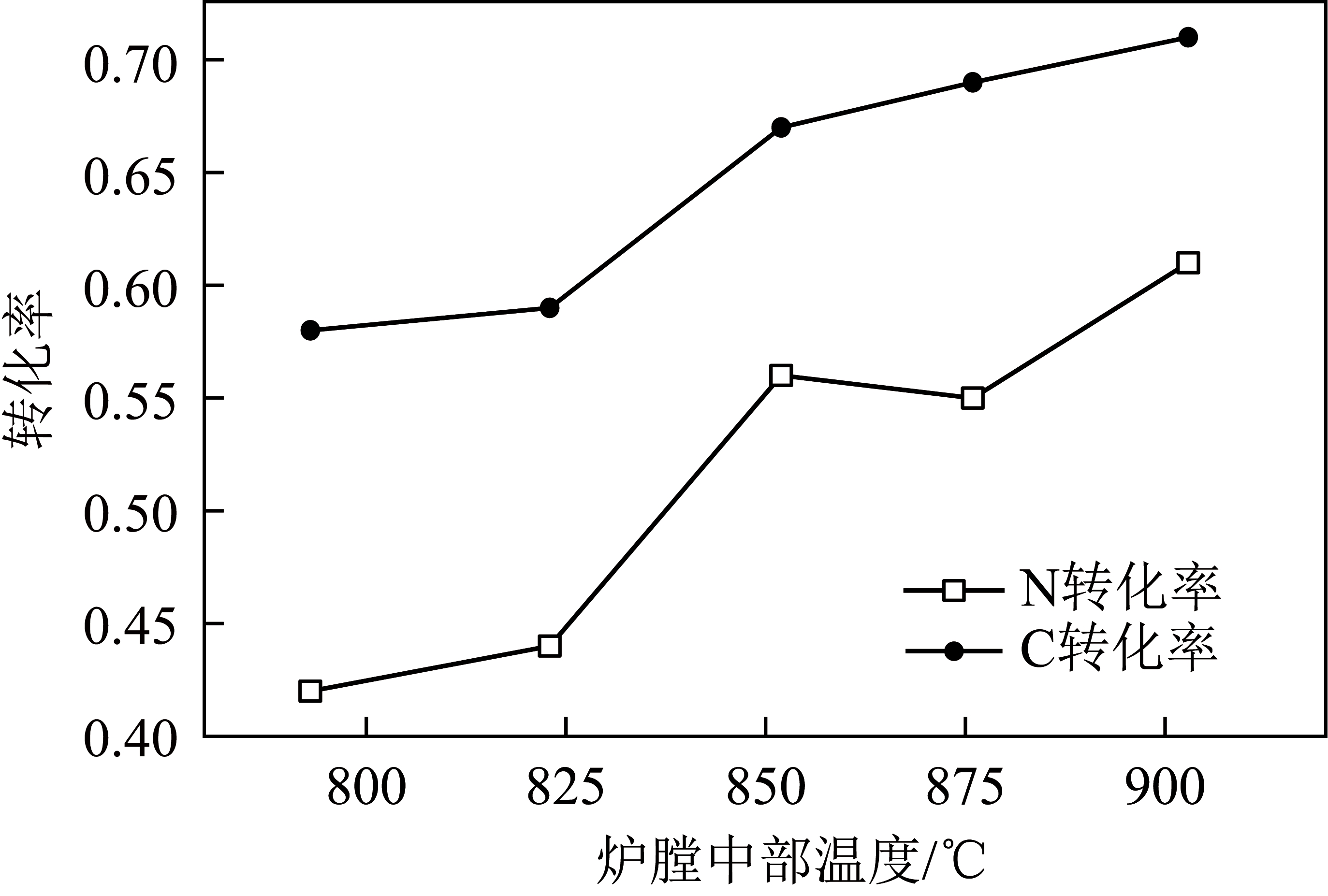

在预热过程中着重关注预热燃料C和N元素的迁移过程,因为这2个元素的迁移决定了燃料能量利用率和污染物排放:水泥分解炉燃料预热过程中,使碳尽量转化为有助于其在分解炉中燃烧的活性碳位点或气态碳,可促进分解炉中化学能向热能有效转化;而对于氮元素的迁移过程,水泥生产过程的特殊性导致氮氧化物排放难以控制,了解预热过程中氮元素的转化过程,有助于控制分解炉中氮氧化物的生成。N和C转化率随氧碳比变化如图5所示。

图5 N和C转化率随氧碳比变化

Fig.5 Changes of N and C conversions with O2/C ratio

在预热过程中随氧碳比提高,碳释放率由58%增至81%,释放的碳元素一部分转化为可燃碳基气体,剩余部分与一次风中的氧气发生燃烧反应,放出热量维持循环流化床的温度。可燃碳基气体和剩余的焦炭会在分解炉中与二次风中的氧气发生燃烧反应,提供生料分解所需热量。同时在预热过程中耦合燃料的氮元素释放率由42%升至74%,表明这部分燃料氮随含氮杂环的断裂由固相释放到气相中,剩余燃料氮将在分解炉中完成释放。预热过程和燃烧过程的燃料氮转化路径对于整个分解炉中的NOx转化和生成及最终NOx排放十分重要,一般而言,氮元素在进入分解炉前的提前释放可使以HCN、NH4为主要形式存在的游离N元素在强还原气氛中被还原为稳定的氮气[21-22],从而降低烟道中NOx排放,说明煤粉预热过程均具有很大的氮还原潜力。

对比图5中C、N元素的变化趋势,可以看出N转化率和C转化率的变化趋势较一致,在氧碳比较低的情况下C和N转化率随氧碳比上升变化较弱,氧碳比大于0.5时,C、N元素转化率随氧碳比的提高明显提高。更高的碳氮转化率可使水泥窑分解炉中的燃料燃烧更加充分,氮氧化物的排放得到更有效控制,但更高的碳氧比可能导致热量提前释放,可能增加系统热损失。

2.2 炉膛温度对预热燃料性质的影响

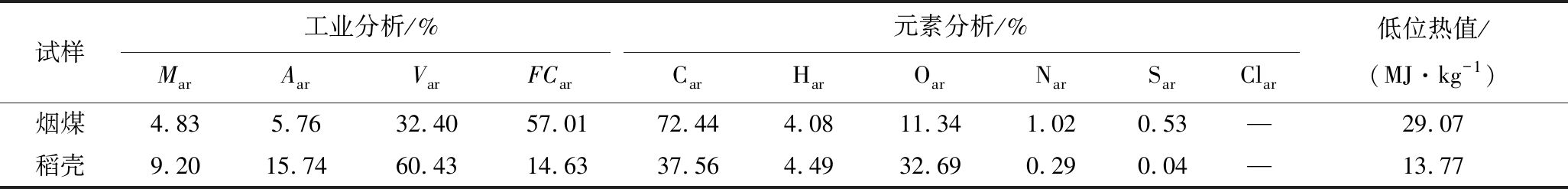

2.2.1 温度对循环流化床运行的影响

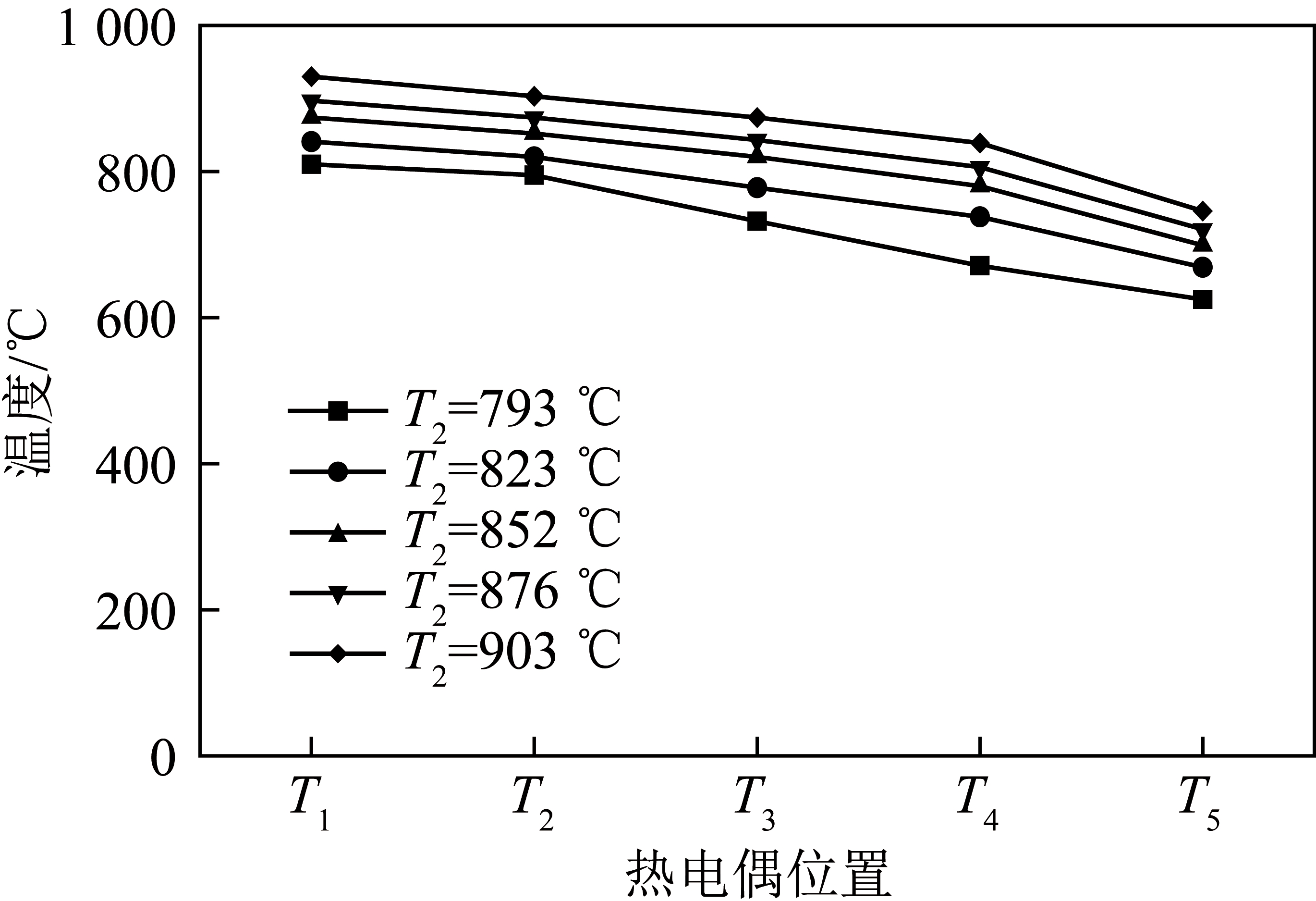

根据5个试验工况,每个工况在切换预热空气量后30 min内进入稳定状态,运行是否稳定由炉膛温度决定,并且使每个工况稳定时间约1 h。通过电加热控制循环流化床中的温度,以T2为代表温度,每提高约25 ℃为1个工况,每个工况在固定的电辅热功率下均可长时间稳定运行。整个试验过程温度变化如图6所示。循环流化床在完成升温并稳定后控制电加热功率,温度达到目标温度并且稳定后进行取样和气体测量。

图6 不同电加热功率下炉体各处温度分布

Fig.6 Temperature of furnace under diflerent heating powers

由图6可知,通过电辅热提升循环流化床温度可使温度分布更均匀,由于电加热主要分布在提升管处,相比于通过提升氧碳比提升温度,增加加热功率对循环流化床各处温度的提升不均匀,循环流化床出口的温度提升相比提升管处温度变化较小。

2.2.2 温度对预热煤气成分及热值的影响

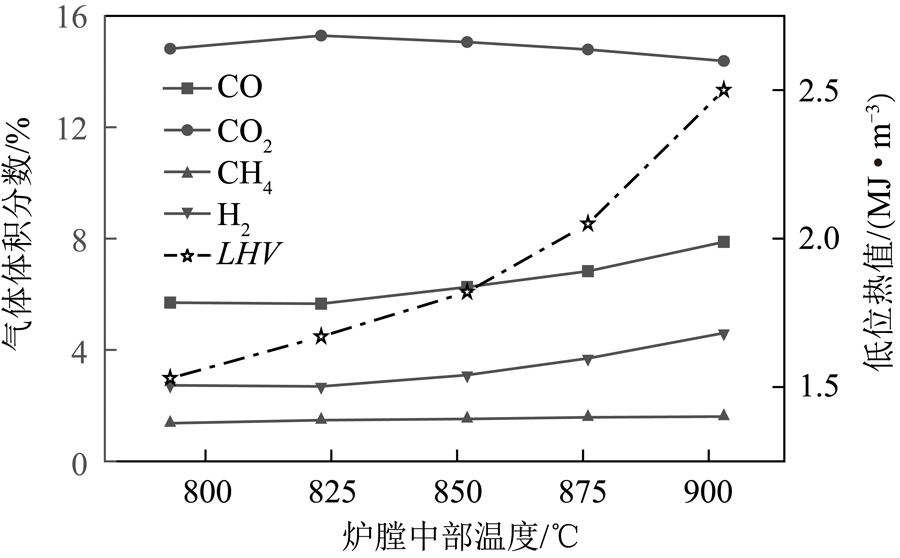

在每个工况稳定后进行气体取样测量,不同提升管温度下循环流化床出口的气体成分如图7所示。

图7 气体成分及低位热值随预热温度变化曲线

Fig. 7 Gas composition and low calorific values changes with different temperature

由图7可知,通过外热源对循环流化床进行电加热可以明显提升CO、CH4、H2等预热煤气有效燃烧组分的生成,这表现在煤气热值提升,提升管中部温度由793 ℃升至903 ℃后,预热煤气热值由1.53 MJ/m3升至2.50 MJ/m3,说明温度可明显增强气化作用,即随温度上升,稻壳和煤粉中更多的固定碳与CO2和水蒸气反应,由于各工况下供入空气量不变,且循环流化床出口氧气体积分数一直保持在0,更多气化反应的发生会占据床层里发生的燃烧反应所占份额,避免预热炉煤气中有效成分损失,保证后端水泥窑分解炉中热量的释放。

2.2.3 温度对预热焦炭性质的影响

为研究预热过程对于煤粉和稻壳当中各种组分的影响,收集不同炉膛温度下通过循环流化床预热产生的固相预热燃料,进行工业分析和元素分析,结果见表5。

表5 预热温度影响固相成分变化

Table 5 Influence of preheating temperature on solid phase composition

由表5可以看出,随温度上升,固定碳及C、H元素占比显著下降,说明更高的温度促进了这些成分由固相向气相转化,导致预热燃料中残留灰分占比增多,表中灰分占比随温度上升也证实了这一结果。

耦合燃料经过不同温度的循环流化床处理后各组分转化率计算结果见表6,N元素和C元素转化率随温度变化如图8所示。

表6 不同预热温度下各组分转化率

Table 6 Conversion rates of each component

图8 N转化率和C转化率随氧碳比变化

Fig.8 Changes of N and C conversions with changes of different temperature

提升温度对耦合预热燃料除水分和挥发分外各组分的转化率均有不同程度提升,其对N、C元素转化率提升尤其明显:提升管温度由793 ℃升至903 ℃,N转化率由0.43升至0.61,C转化率由0.58升至0.71。而挥发分未明显提升的原因与前文相似,即使在工况1时温度最低的情况下,提升管中部温度也达800 ℃,完全反应后耦合燃料中的挥发分几乎完全释放。

将通过电加热提升温度的各工况与之前通过增加氧碳比提升温度的工况综合对比,可知相似温度下增加氧碳比导致固相预热燃料中灰分增加,C含量减少,这在各组分转化率的对比上也有体现。结合煤气成分综合比较,得出结论:只通过外热源加热升温相较通过增加空气量加热升温能更有效提升预热燃料质量,其气相成分热值更高,还原性更强,固相成分也由于相对燃烧份额的降低而保留了更多C,可提供的热值也更多。

2.3 预热处理对煤粉和稻壳颗粒微观性状的影响

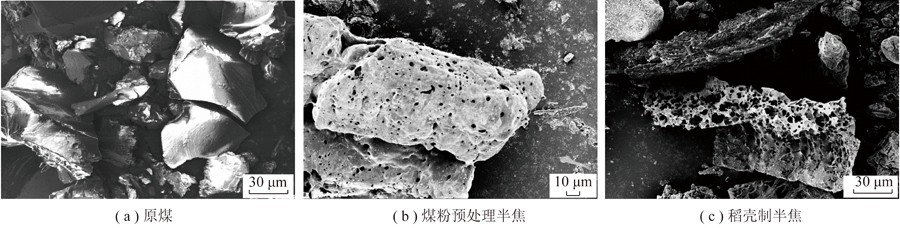

为进一步了解煤/稻壳耦合预热产生的预热燃料对分解炉中状况的影响,应用SEM观察各工况下预热焦炭,发现在试验参数不同的工况下,均可发现呈块状但出现孔洞和碎裂的煤制焦炭,但由于每个工况下均能发现不同孔隙大小的焦炭,无法通过电镜观察进行工况区分,可通过氮吸附等方法进行煤焦孔径定量分析。

原煤和焦炭间对比明显(图9(a)和图9(b)),原煤表面光整,无气孔,表明存在小颗粒附着物。预热处理后焦炭表面变得粗糙,出现较多孔洞,孔隙率大幅增加,从而使比表面积增加。

图9 SEM扫描图

Fig.9 SEM figures

除块状半焦外,可在电镜观察中发现具有明显纤维特征的半焦,其孔洞明显大于其他块状半焦,如图9(c)所示,这是预热燃料中的稻壳制半焦,相比之下,图9(b)中半焦孔隙发育不完全,孔隙结构不均匀,大孔和微孔交替出现。

3 结 论

1)氧碳比的增加会使煤和稻壳耦合预热产生的焦炭灰分增加,其他组分减少。除挥发分外的其他各组分的转化率均随氧碳比的增加而明显增加。且随一次风增加,预热炉内反应和颗粒碰撞更剧烈,导致预热燃料粒径减小。

2)外热源升温可以明显提升CO、CH4、H2等煤气有效燃烧组分的生成,表现在煤气热值的提升。而焦碳颗粒中有效燃烧组分减少,说明更高的温度促进了循环流化床预热器中这些组分由固相向气相转化。

3)在正常循环流化床运行下,难以通过电子显微镜区分温度在800~900 ℃、氧碳比在0.30~0.45的煤制焦炭孔隙。但稻壳制半焦具有明显的纤维特征,其孔洞明显大于其他块状半焦,与煤制半焦的性状差距较明显。

[1] 舟丹.可再生能源已成全球能源投资热点领域[J].中外能源,2015,20(3):98.

ZHOU Dan. Renewable energy has become a hot area of global energy investment [J]. Sino-Global Energy,2015,20(3):98.

[2] BACH Q V, TRINH T N, TRAN K Q, et al. Pyrolysis characteristics and kinetics of biomass torrefied in various atmospheres[J]. Energy Conversion and Management,2017,141:72-78.

[3] 崔素萍,刘宇.水泥碳减排潜力及评价方法研究[J].中国水泥,2016(1):71-74.

CUI Suping, LIU Yu. Study on carbon emission reduction potential and evaluation method of cement [J]. China Cement,2016(1):71-74.

[4] 毛健雄.燃煤耦合生物质发电[J].分布式能源,2017,2(5):47-54.

MAO Jianxiong. Co-firingbiomass with coal for power generation[J]. Distributed Energy,2017,2(5):47-54.

[5] JUNGINER M, KOPPGJAN J,GOH C S. Sustainable bioenergy deployment in east and south east Asian:Notes on recent trends[J]. Sustainability Science,2019,15(3): 1-5.

[6] 王亚丽,彭司宇,李楠,等.稻壳灰渣的特性及对氮氧化物还原性研究[J].硅酸盐通报, 2018, 37(9): 2870-2874,2882.

WANG Yali, PENG Siyu, LI Nan, et al. Performance of rice husk ash and reduction of nitrogen oxides [J]. Bulletin of the Chinese Ceramic Society,2018,37(9):2870-2874,2882.

[7] HABERT G, Billard C, ROSSI P, et al. Cement production technology improvement compared to factor 4 objectives[J]. Cement &Concrete Research, 2010, 40(5): 820-826.

[8] The European Cement Association. Cementindustry contributes to waste management. Key facts [R]. Brussels:The European Cement Association, 2005.

[9] 张宗见,轩红钟,汪克春,等.生物质替代燃料对水泥熟料烧成系统的影响分析[J].水泥工程,2021,42(1):28-30.

ZHANG Zongjian, XUAN Hongzhong, WANG Kechun, et al. Analysis on the influence of biomass alternative fuel on cement clinker firing system [J]. Cement Engineering,2021,42(1):28-30.

[10] 孙雍春.水泥分解炉内替代燃料燃烧特性的数值模拟[D].合肥:安徽工业大学,2019.

[11] 魏小林,张乐宇,李森. 一种水泥分解炉煤粉高效气化低氮燃烧技术装置:CN201910699360[P].2019-07-31.

[12] 吕清刚,牛天钰,朱建国,等.高温煤基燃料的燃烧特性及NOx排放试验研究[J].中国电机工程学报,2008,28(23):81-86.

LYU Qinggang, NIU Tianyu, ZHU Jianguo, et al. Experimental study on combustion and NOx emissions of high temperature preheated coal-based fuel[J]. Proceedings of the CSEE,2008,28(23):81-86.

[13] 吕清刚,朱建国,牛天钰,等.煤粉高温预热方法:CN200710175526[P]. 2008-04-09.

[14] ZHU Jianguo, LV Qinggang, NIU Tianyu, et al. Pulverized coal combustion and NOx emissions in high temperature air from circulating fluidized bed[J]. Journal of Engineering Thermophysics, 2009, 89(8):1186-1192.

[15] ZHANG Yi, ZHU Jianguo, LYU Qinggang, et al. Experiment st-udy on combustion characteristics of pulverized coal based on partial gasification of circulating fluidized bed[J]. Energy &Fuels, 2020, 34 (1): 989-995.

[16] ZHANG Yi, ZHU Jianguo, LYU Qinggang, et al. The ultra-low NOx emission characteristics of pulverized coal combustion after high temperature preheating[J]. Fuel, 2020, 277:118050.

[17] WU Huixing, CAI Jun, REN Qiangqiang, et al. An efficient and economic de-nitration technology based on fuel pretreatment for cement cleaner production[J]Journal of Cleaner Production,2020,272:122669.

[18] WU Huixing, CAI Jun, Ren Qiangqiang, et al. A thermal and chemical fuel pretreatment process for NOx reduction from cement kiln[J]. Fuel Processing Technology, 2020, 210:106556.

[19] WU Huixing, CAI Jun, REN Qiangqiang, et al. Experimental investigation of cutting nitrogen oxides emission from cement kilns using coal preheating method[J]. Journal of Thermal Science, 2021,30(4):1097-1107.

[20] WU Huixing, REN Qiangqiang, CAI Jun, et al. Research on the dynamic process of NO heterogeneous and homogeneous reduction with cement raw meal in vertical tubular reactor[J]. Journal of the Energy Institute, 2020,93(3): 878-888.

[21] WU Shiyong, HUANG Sheng, JI Liyuan, et al. Structure characteristics and gasification activity of residual carbon from entrained-flow coal gasification slag[J]. Fuel,2014, 122:67-75.

[22] SHENG Changdong. Char structure characterised by Raman spectroscopy and its correlations with combustion reactivity[J]. Fuel 2007, 86: 2316-2324.

Coal-biomass preheating in circulating fluidized bed for cement precalciner

移动阅读

LI Pengpeng,REN Qiangqiang,LYU Qinggang,et al.Coal-biomass preheating in circulating fluidized bed for cement precalciner[J].Clean Coal Technology,2023,29(9):24-31.