燃煤机组运行专栏

1 000 MW超超临界双切圆燃煤锅炉炉膛燃烧特性模拟

0 引 言

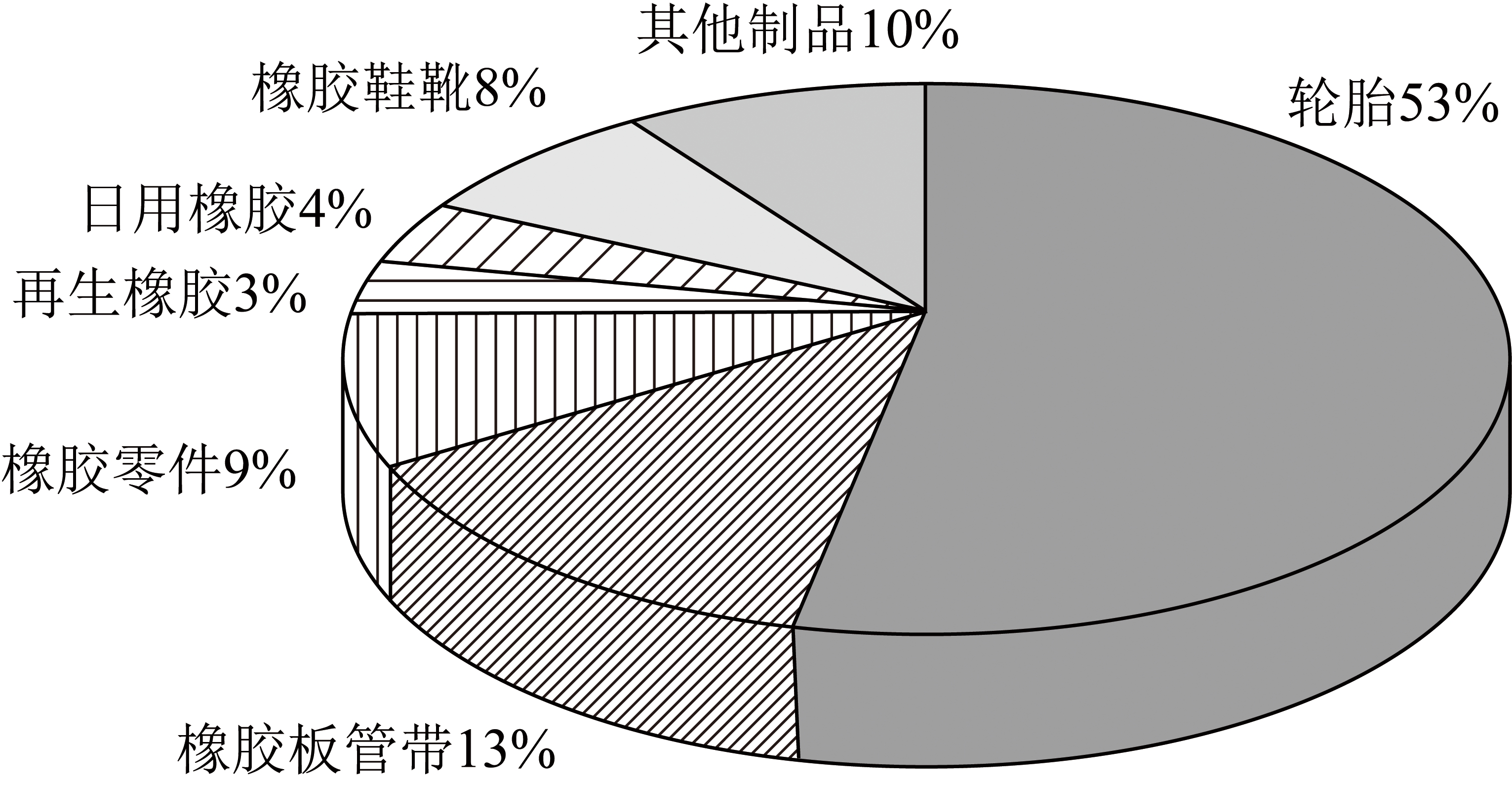

当前,我国大型燃煤锅炉主要分为对冲燃烧锅炉和切圆燃烧锅炉2类[1]。与对冲燃烧方式相比,切圆燃烧具有炉膛火焰充满度好、有利于煤粉燃尽、NOx排放较低和燃烧调节更灵活等优点[2]。但传统的四角切圆燃烧会导致炉膛出口烟气残留余旋的存在,引发烟气流量和温度不均,进而产生过热器和再热器的热负荷偏差[3]。目前,部分大型燃煤锅炉采用双切圆燃烧方式。这种燃烧方式既保留了四角切圆燃烧方式的优点,又能很大程度减少炉膛出口热偏差[4]。

高温热腐蚀是影响锅炉安全运行的重要因素。含硫煤粉燃烧产生的硫化物和单质硫会腐蚀水冷壁,炉膛内部高温缺氧环境会加剧水冷壁发生高温热腐蚀[5]。随着环保要求日益严格,低NOx燃烧技术成为大型电厂的标配。但低氮改造的燃煤锅炉由于燃烧区缺氧情况加剧,高温热腐蚀更加严重。水冷壁管道因腐蚀减薄到一定程度可能导致“爆管”事故,严重影响电厂经济效益和人员设备安全。故炉膛运行过程中的高温热腐蚀需重点关注。

考虑到实际炉膛燃烧过程设计复杂的理化过程,采用试验方式成本比较高,且当前技术无法准确测量炉膛的内部参数,采用数值计算的方法来模拟研究锅炉炉膛内部的燃烧过程已经成为一种成熟有效的研究方法[6-8]。孟涛等[9]采用涡流耗散模型研究了某四角切圆锅炉过量空气系数以及配风方式对污泥掺混燃烧及NOx生成的影响,认为二次风的配风采用束腰配风方式既可以保证燃烧效率,也可以减少NOx的生成。MODLINSKI[10]采用数值模拟方法比较了新型RI-JET2旋流燃烧器和传统旋流燃烧器的工作效果,结果表明,新型燃烧器有快速点火的优势,可以减少炉膛高温腐蚀。RYNO和PIETER[11]研究了某620 MW旋流对冲锅炉,发现相邻旋流火焰之间有一定影响,且增加旋流强度可以减少炉膛出口未燃尽碳。蒋晓锋[12]对某1 000 MW双切圆锅炉低氮同轴燃烧系统进行了数值模拟,分析了偏置风和分离式燃尽风摆角对炉膛燃烧的影响,但针对双切圆锅炉的腐蚀情况研究不透彻。当前众多学者对四角切圆锅炉和前后墙对冲锅炉的数值模拟研究较多,但针对双切圆锅炉的研究报道还不够深入。

笔者基于Fluent软件,采用数值模拟方法针对某1 000 MW超临界双切圆燃煤锅炉进行研究,对炉膛的气体流动、煤粉燃烧和传热传质过程进行模拟。分析了炉膛内部的速度场、温度场、气体组分场分布,结合实测数据,研究该炉膛燃烧情况和高温热腐蚀分布,并分析了水平烟道的速度偏差、温度偏差和侧墙水冷壁的高温腐蚀,以模拟结果指导电厂运行,使锅炉运行更加经济、安全、环保。

1 锅炉结构

对象锅炉为超超临界变压运行直流锅炉,采用П型布置、单炉膛、一次中间再热、MPM低NOx燃烧器、反向双切圆燃烧方式,炉膛为内螺纹管垂直上升膜式水冷壁,循环泵启动系统;调温方式除煤/水比外,还采用烟气分配挡板、燃烧器摆动、喷水等方式。锅炉采用平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构。

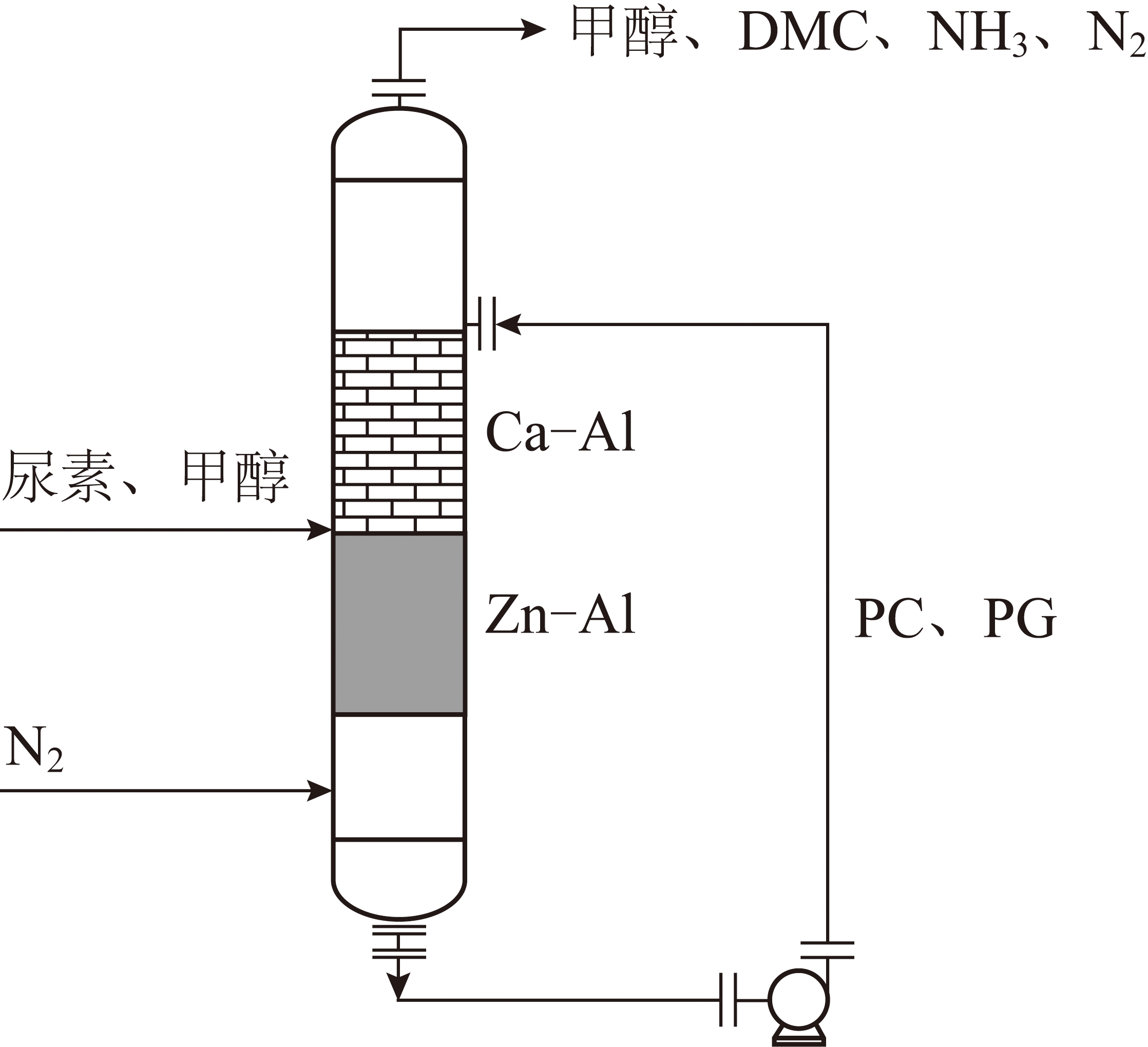

该机组锅炉炉膛为长方形结构,燃烧器采用前后墙布置,每层布置8只燃烧器,前后墙各布置4只燃烧器,按照炉膛尺寸选取的燃烧器出口射流中心线和前后墙水冷壁中心线的夹角分别为63°和53°,燃烧器平面布置如图1所示,锅炉最大连续蒸发量(BMCR)工况下4层燃烧器全开。2、3、5、8号喷口附近温度较高,称为热角,1、4、6、7号喷口附近温度较低,称为冷角。燃烧结构如图2所示。主燃烧器上方设置分离燃尽风(SOFA风)。采用燃烧器分组拉开式布置及合理配风形式,可控制NOx排放量。选取距离水冷壁0.03 m的截面为近壁面区域,研究水冷壁附近气体氛围。

图1 燃烧器平面布置

Fig.1 Burner layout plan

图2 燃烧器结构

Fig.2 Burner structure

2 几何建模与网格划分

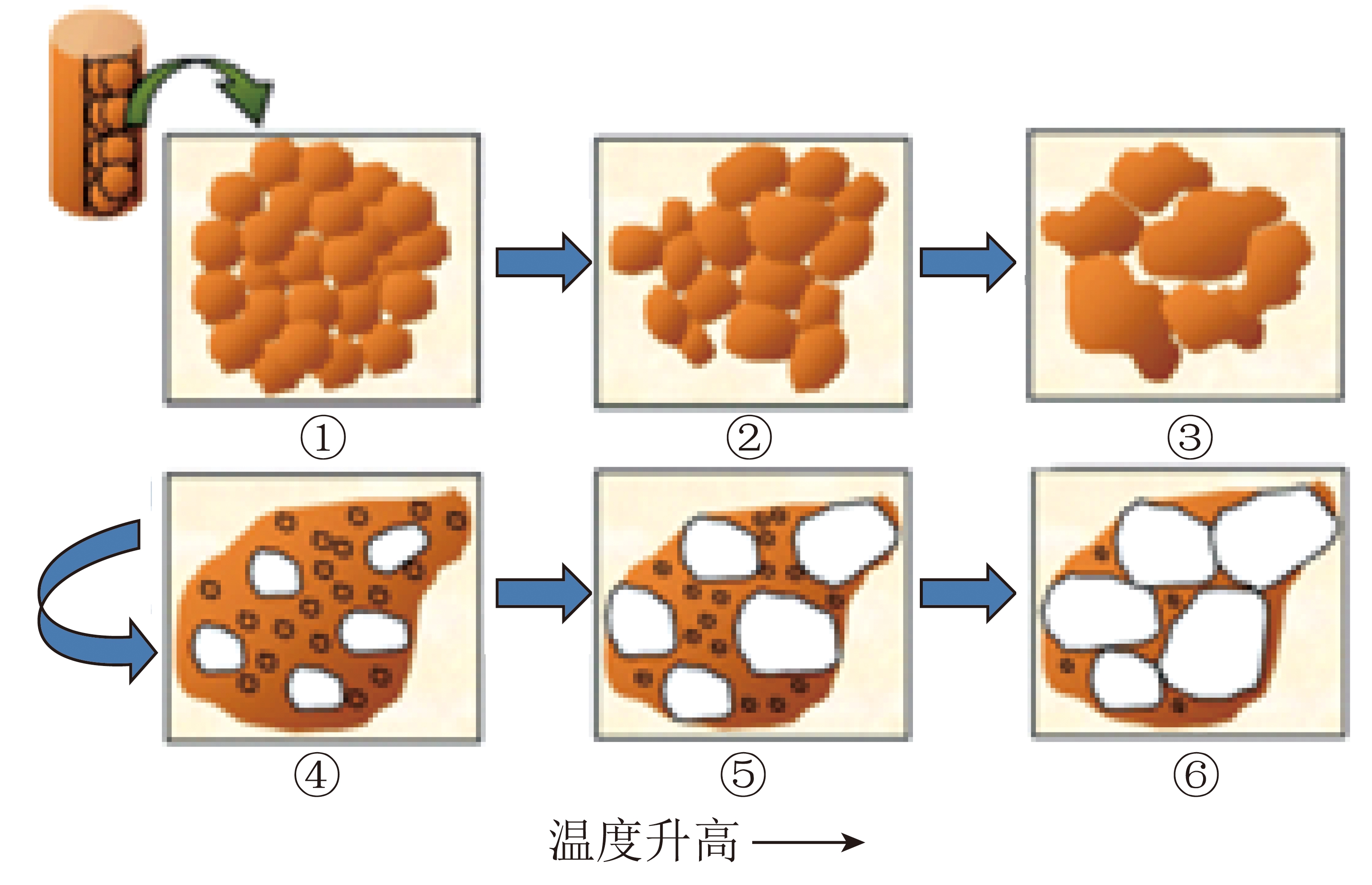

采用ICEM软件对炉膛结构进行简化几何建模和网格的划分,选取炉膛冷灰斗至炉膛水平烟道出口之间的区域作为计算域。为防止炉膛出口可能出现的回流情况干扰模拟结果,将炉膛出口处改造为锥形缩口,考虑炉膛内部烟气状态和网格划分的便捷,将炉膛分为4个区域:炉膛上部区域、燃烧区、燃烧器出口和冷灰斗区域。为保证网格质量,提高计算精度和效率,整个炉膛使用结构化网格,不同区域用interface连接。由于燃烧区是煤粉注入、燃烧和燃尽的主要位置,速度场、温度场和各气体组分的浓度场非常复杂,所以加密此处网格。燃烧器区域采用Y-Block网格适应其三角形的水平截面结构,燃烧器区域局部网格如图3所示。由于气流在燃烧区与前后墙呈一定角度注入炉膛,并形成2个椭圆,为减少伪扩散现象以保证该区域模拟精度,需沿着气流流动方向划分网格。经网格独立性分析后,最终确定网格数目为396万。燃烧区炉网格俯视图如图4所示,炉膛整体网格如图5所示。

图3 燃烧器区域局部网格

Fig.3 Local grid of burner area

图4 燃烧区网格俯视图

Fig.4 Top view of combustion zone grid

图5 炉膛整体网格

Fig.5 Overall grid of furnace

3 模型及边界条件设置

考虑到双切圆锅炉的烟气是带旋流的完全湍流状态,因此选用Realizable k-epsilon双方程模型模拟湍流流动[13];煤粉颗粒总体积远小于炉膛容积,故煤粉输入采用离散相模型(DPM);煤粉颗粒在炉膛随气流的运动轨迹则选择拉格朗日随机轨道模型描述;考虑煤的热解过程温度跨度较大,选用双平行竞争反应模型模拟;焦炭燃烧过程选取动力-扩散模型进行描述[14];气相湍流燃烧选用混合分数-概率密度函数(PDF)模拟[15];由于炉膛内部光学深度较大,辐射换热过程采用P1模型进行计算;保证收敛速度和结果足够准确,采用Fluent软件的simple算法求解模型方程。由于炉膛NOx生成量中NO占比最高,且快速型NO产量很小,所以本文NOx模拟仅考虑热力型NO和燃料型NO的生成[16-17]。

煤粉颗粒直径满足Rosin-Rammler分布,最大颗粒直径为130 μm,最小颗粒直径为2 μm,平均颗粒直径为35 μm,均匀性系数为3.6。锅炉燃用煤的工业分析和元素分析见表1。各一二次风入口边界设置为质量流量入口,质量流量及风温根据锅炉实际运行参数条件见表2。炉膛水冷壁面和屏式受热器设置为定温壁面。炉膛水平烟道出口边界条件设置为压力出口,压力设置为-150 Pa。离散相边界条件见表3。

表1 锅炉燃用煤的工业分析和元素分析

Tab.1 Proximate and ultimate analysis of coal used in boiler

表2 炉膛重要边界条件参数

Table 2 Key boundary condition parameters of furnace

表3 离散相边界条件设置

Table 3 Boundary conditions setting of discrete phase

4 结果分析与讨论

4.1 速度场

各层燃烧器速度矢量场如图6所示。速度分布总体上左右对称,烟气形成了2个椭圆。左侧烟气顺时针流动,右侧烟气逆时针流动。两切圆之间的区域速度矢量较小,说明两切圆物质交换较少,相对独立。椭圆长轴和热角形成的对角线基本重合。冷角附近存在回流区卷吸热空气。以上描述均符合双切圆锅炉流场的一般规律。值得注意的是,各个燃烧器射流存在不同程度的偏斜,气流偏斜的主要原因是邻角气流的撞击。射流自燃烧器喷口射出后,受到上游邻角气流的撞击而偏斜。由于冷角距离上游邻角较近,故冷角出口射流偏斜较大,甚至偏斜到接近下游热角出口的位置,其中5号和8号燃烧器上游有明显的气流刷墙现象,这一特性很大程度上影响了温度场和气体组分分布。此外,射流偏斜还受射流两侧“补气”条件的影响。炉膛中心气体较水冷壁附近区域气体充足,也会使各个射流偏向水冷壁。由于较下层燃烧器平面5号和8号燃烧器的上游气流刷墙严重,气流向上流动后改善了较上层燃烧器贴墙侧的补气条件。所以各层燃烧器平面的速度场相互之间存在不同,比较图6可知,随着高度升高,各水平截面射流偏斜得到一定减弱,气流刷墙现象逐渐缓解。建议通过调整一次风入射角度、减少切圆半径的方法改善热角上游烟气刷墙的现象。

图6 燃烧器平面速度矢量场

Fig.6 Velocity vector of burner planes

4.2 温度场

各层燃烧器温度场如图7所示。温度云图呈对称的椭圆环分布,由于满负荷状态的炉膛点火迅速,火焰充满度好,最高温度超过2 000 K,温度较低的射流进入炉膛后迅速升温,故温度云图中蓝色区域分布极少。高温区出现在椭圆外侧,切圆中心温度较低。炉膛中部为两高温椭圆环相切的位置,随着高度升高,高温区域明显增大,同时切圆中心低温区逐渐缩小。热角附近温度较高,点火距离短,冷角附近温度较低,点火距离长。以上描述均符合双切圆锅炉特性。冷角和热角附近温度特性差别主要原因为:冷角附近有回流区卷吸温度较低的气体,故点火距离较长;热角上游的射流偏斜较大,直接冲向热角喷口出口加热一次风,故点火距离短。

图7 燃烧器平面温度场

Fig.7 Temperature field of burner planes

炉膛沿高度方向平均温度曲线如图8所示。其中红点由下到上分别为4层燃烧器、最下层和最上层SOFA风平面。炉膛下部平均温度随高度升高而升高,在3、4层燃烧器附近区域平缓,第4层燃烧器达到峰值,约为1 860 K。在SOFA风高度烟气温度先大幅下降,又有所回升,最后逐渐下降。这是由于煤粉进入炉膛剧烈燃烧,但缺氧使燃烧不完全,导致上层燃烧器燃烧放热不充分。由于SOFA风风量较大,进入炉膛会立刻降低局部温度水平,但携带的氧气也会使煤粉充分燃烧放热,烟气温度逐渐上升。随后煤粉燃尽后,烟气向壁面放热,温度逐渐降低。折焰角上方水平烟道平均温度1 264.7 K,和实际测量值1 300 K接近,误差小于5%,说明模拟结果有足够的精度。

图8 炉膛沿高度方向平均温度曲线

Fig.8 Average temperature curve of furnace along height direction

4.3 O2/CO体积分数场

各层燃烧器平面O2和CO体积分数分布如图9所示。气流的O2浓度离开喷口时迅速下降,说明炉膛点火迅速。低氧区分布在切圆中心和冷角出口。O2和CO分布互补,说明煤粉燃烧不完全。热角射出气流中O2贴墙明显,能较好覆盖前后墙,前后墙CO体积分数均较低,而冷角气流中对侧墙保护很差,侧墙靠近后墙的位置CO体积分数在一个很高的水平。

图9 燃烧器平面O2和CO体积分数分布

Fig.9 Distribution of O2 and CO volume fraction in burner planes

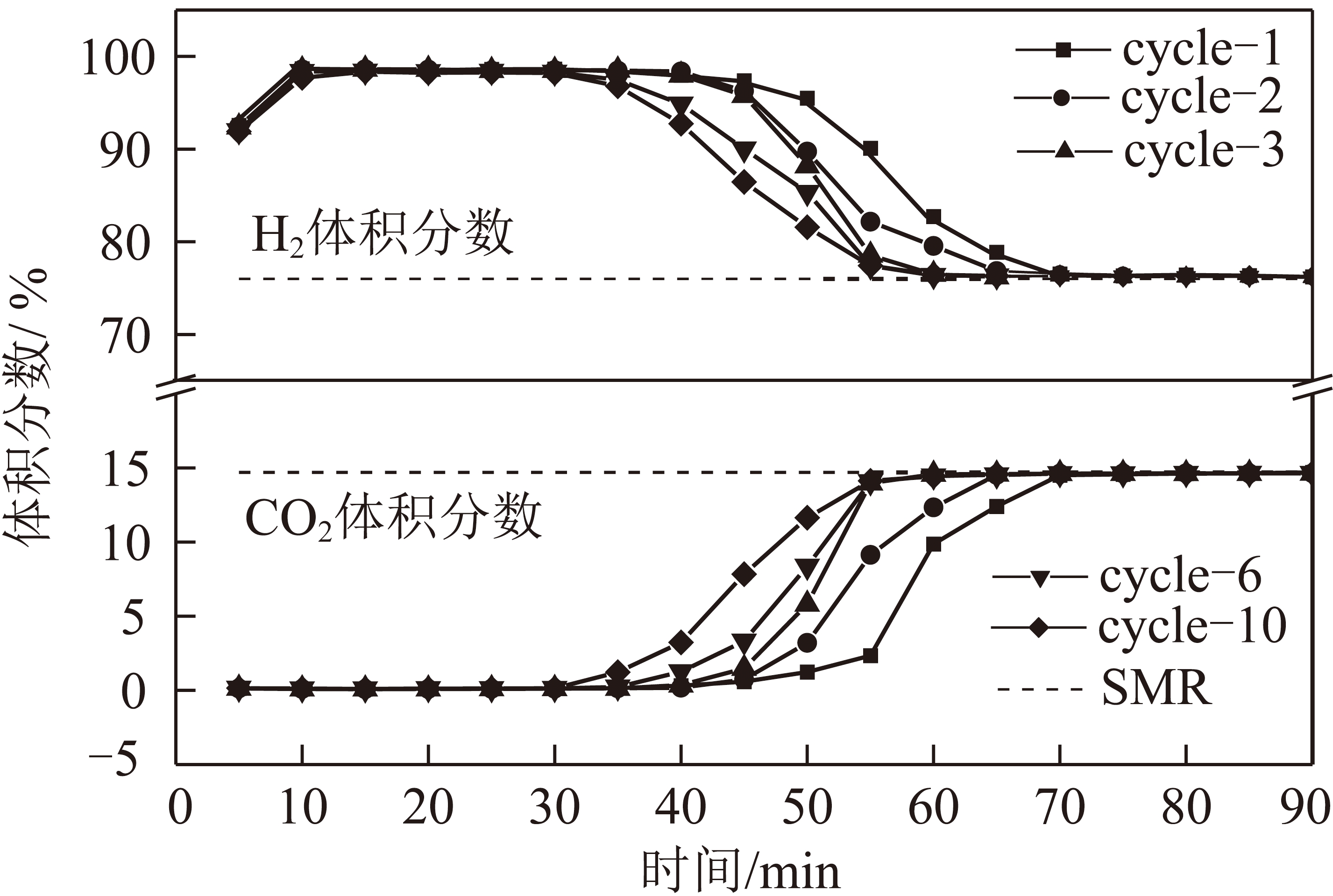

炉膛沿高度方向平均O2和CO体积分数曲线如图10所示,其中红点含义与图8相同。可知燃烧区缺氧燃烧特征明显,燃烧器平面O2体积分数较低,均小于0.02,而CO体积分数较大,接近0.09。因为一次风和二次风交错布置,O2和CO体积分数都有明显波动,总体上各层燃烧器平面O2体积分数随高度逐渐降低。整个燃烧区都处于缺氧氛围中,有利于减少NOx的产生,但也增加了燃烧区水冷壁发生高温腐蚀的可能。SOFA风对截面平均O2体积分数提升明显,但随着煤粉和CO燃尽,O2体积分数逐渐下降。炉膛出口氧量为2.86%,与实际测量值3%接近,误差小于5%,说明模拟结果具备足够的精度。

图10 炉膛沿高度方向平均O2和CO体积分数

Fig.10 Average O2 and CO volume fraction along the height direction of furnace

4.4 NO分布

1层燃烧器平面NO分布如图11所示。可知NO低浓度区域清晰可见,分布在炉膛出口和切圆外环等低氧区域。根据De Soete理论,煤粉含氮的挥发分受热分解产生HCN、NH3等气体会被氧化为燃料型NO,但这一过程在炉膛还原性氛围下被抑制,且已经生成的NO还会被还原成氮气。

图11 1层燃烧器平面NO体积分数分布

Fig.11 Distribution of NO volume fraction in the first burner plane

炉膛沿高度方向截面平均NO质量浓度如图12所示(6%O2),其中红点含义与图8相同。可知曲线在燃烧区有波动,燃烧器平面由于缺氧,NO质量浓度一般低于相邻截面。在SOFA风区域,NO质量浓度先下降,后有回升,最后缓慢下降。这是由于燃尽风的注入,喷口附近NO被稀释,但煤粉富氧燃烧同样产生NO。煤粉燃尽后烟气温度下降,热力型NO产量减少,总体NO质量浓度下降。炉膛出口折算NO质量浓度为287 mg/Nm3,高于实际测量值200 mg/Nm3,主要原因是模型简化了MPM燃烧器结构,没有完全发挥该燃烧器降低NOx的作用。

图12 炉膛沿高度方向平均NO质量浓度

Fig.12 Average NO mass concentration along the height direction of furnace

4.5 水平烟道温度、速度分布

上层SOFA平面速度矢量图和温度场分布如图13所示。由于本锅炉采用双切圆燃烧方式,炉膛出口速度偏差和热偏差较传统四角切圆燃烧的锅炉有较大改善。但根据图13,由于最上层分离式燃尽风平面距离炉膛出较近,烟气仍存在较大速度偏差和温度偏差,会在水平烟道产生残留余旋,引起过热器和再热器热负荷偏差,导致局部管路超温甚至爆管。烟气在折焰角上方区域的水平烟道中心沿炉膛宽度方向的速度和温度分布如图14所示。可知速度和温度沿宽度偏差不大,基本呈“M”型对称分布,最大值都出现在12和22 m左右处,最小值出现在17 m左右处。速度和温度最值出现相同位置,会导致过热器和再热器热负荷偏差过大。锅炉改造时既可采用增大偏差管流量或减少受热管路长度的方法,预防偏差管超温,也可使用反切风技术,消除残留余旋。

图13 上层SOFA平面速度矢量图和温度场分布

Fig.13 Velocity vector and temperature field of the highest SOFA plane

图14 水平烟道沿炉膛宽度方向的速度和温度分布

Fig.14 Velocity distribution and temperature distribution of horizontal flue along the width of furnace

4.6 近壁面CO分布

近壁面CO体积分数云图如图15所示。可知CO体积分数分布非常不均匀,沿炉膛中轴线基本对称分布,高CO区域从最下层燃烧器高度开始到折焰角结束,说明煤粉燃烧遍布折焰角下部分区域。高CO区域主要分布在燃烧区的侧墙靠后墙侧和前墙3、4号燃烧器之间的区域,即各热角上游区域。这些区域局部CO体积分数可超过0.1。CO体积分数分布不均匀,是由冷角和热角气流特性差异导致的,前文速度场、气体组分场的分析已有提及。燃烧区高温缺氧高CO环境极易发生高温热腐蚀,应在热角上游采取必要措施预防腐蚀发生。既可以通过改变一次风入射角度方法,减少切圆半径以防止烟气刷墙,也可以根据实际腐蚀情况,在水冷壁加装贴壁风装置。

图15 水冷壁CO体积分数分布

Fig.15 Distribution of CO volume fraction in left wall and right wall

5 结 论

1)模拟结果符合双切圆锅炉燃烧特性,速度场、温度场、O2/CO体积分数分布都呈明显的2个椭圆环分布,冷角、热角附近气体特性差异显著。沿高度方向各参数也很好地反映了低氮燃烧方式的特点。出口烟温和氧量等重要参数都与锅炉实际运行结果接近,说明数值模拟的准确性,模拟结果对指导电厂运行和设备改造有重要意义。

2)炉膛出口烟道速度偏差和温度偏差较传统四角切圆锅炉有了较大改善,但水平烟道仍存在烟气速度偏差和温度偏差,烟气速度和温度沿炉膛宽度都呈“M”型分布,在宽度12和22 m处速度和温度都达到极大值,将导致附近对流换热器的热负荷过大。建议在锅炉改造时可采用增大偏差管流量或减少受热管路长度的方法预防偏差管超温,也可使用反切风技术,消除残留余旋。

3)模拟结果表明,炉膛燃烧区部分存在烟气偏斜的现象,侧墙后侧有严重的烟气刷墙现象。热角射出气流的O2能较好覆盖前后墙,但冷角射出气流对侧墙靠后墙部分保护很差。以上原因导致各个热角上游区域的CO体积分数非常高,局部超过0.1,发生较严重的高温腐蚀。建议通过改变一次风入射角度,减少切圆半径以防止烟气刷墙,也可以根据实际腐蚀情况,在水冷壁加装贴壁风装置,以保护水冷壁。

[1] 柳君波,高俊莲,徐向阳.中国煤炭供应行业格局优化及排放[J].自然资源学报,2019,34(3):473-486.

LIU Junbo,GAO Junlian,XU Xiangyang.Pattern optimization and emission of coal supply industry in China[J].Journal of Natural Resources,2019,34(3):473-486.

[2] 高建强,董晴,郭天翔,等.角式与墙式切圆锅炉低氮燃烧数值模拟研究[J].电力科学与工程,2019,35(11):68-73.

GAO Jianqiang,DONG Qing,GUO Tianxiang,et al.Study of simulation of low nitrogen combustion in angle and wall tangential boiler[J].Electric Power Science and Engineering,2019,35(11):68-73.

[3] 王志刚.700 MW切圆锅炉中低负荷烟温偏差特性数值模拟[D].武汉:华中科技大学,2019.

[4] 王杨.1 000 MW双切圆锅炉偏烧状态的数值模拟[D].南京:东南大学,2018.

[5] 邹磊,岳峻峰,张恩先,等.超超临界锅炉水冷壁管材高温腐蚀特性研究[J].中国电机工程学报,2018,38(21):6353-6359,6497.

ZOU Lei,YUE Junfeng,ZHANG Enxian,et al.Study on characteristics of high temperature corrosion for water wall tube material in ultra supercritical boiler[J].Proceedings of the CSEE,2018,38(21):6353-6359,6497.

[6] 程智海,赵玉伟,时光辉,等.660 MW四角切圆锅炉混煤燃烧数值模拟分析[J].上海节能,2020(2):160-164.

CHENG Zhihai,ZHAO Yuwei,SHI Guanghui,et al.Numerical investigations of blended coal combustion in a 660 MW four-angle tangentially boiler[J].Shanghai Energy Conservation,2020(2):160-164.

[7] 曹瑞杰,张健,毕德贵,等.130 t/h四角切圆煤粉炉低氮燃烧改造的试验研究及数值模拟分析[J].热能动力工程,2018,33(10):75-82.

CAO Ruijie,ZHANG Jian,BI Degui,et al.Experimental and numerical investigations on effects of low-NOx combustion in a 130 t/h tangentially firing furnace of pulverized coal[J].Journal of Engineering for Thermal Energy and Power,2018,33(10):75-82.

[8] 杜斌.600 MW超临界四角切圆锅炉生物质燃气再燃的数值模拟[D].北京:华北电力大学,2017.

[9] 孟涛,邢小林,张杰,等.配风方式对燃煤锅炉掺烧污泥影响的数值模拟研究[J].洁净煤技术,2021,27(1):263-271.

MENG Tao,XING Xiaolin,ZHANG Jie,et al.Numerical simulation study on the effect of air distribution on combustion of coal-fired boiler blended with sludge[J].Clean Coal Technology,2021,27(1):263-271.

[10] MODLINSKI Norbert.Computational modeling of a utility boiler tangentially- red furnace retro

red furnace retro tted with swirl burners[J].Fuel Processing Technology,2010,91(11):1601-1608.

tted with swirl burners[J].Fuel Processing Technology,2010,91(11):1601-1608.

[11] RYNO Laubscher,PIETER Rousseau.Numerical investigation into the effect of burner swirl direction on furnace and superheater heat absorption for a 620 MWe opposing wall- red pulverized coal boiler[J].International Journal of Heat and Mass Transfer,2019,137:506-522.

red pulverized coal boiler[J].International Journal of Heat and Mass Transfer,2019,137:506-522.

[12] 蒋晓锋.1 000 MW双切圆锅炉低氮同轴燃烧系统的模拟分析[J].热能动力工程,2015,30(1):58-65,163.

JIANG Xiaofeng.Simulation and analysis of low nitrogen coaxial combustion system for 1 000 MW double tangential boiler[J].Journal of Engineering for Thermal Energy and Power,2015,30(1):58-65,163.

[13] CHERNETSKIY M Y,DEKTEREV A A,BURDUKOV A P,et al.Computational modeling of autothermal combustion of mechanically-activated micronized coal[J].Fuel,2014,135:443-458.

[14] BAUM M,STREET P.Predicting the combustion behaviour of coal particles[J].Combustion Science and Technology,1971,3(43):231-243.

[15] SANKAR G,KUMAR D S,BALASUBRAMANIAN K R.Computational modeling of pulverized coal  red boilers:A review on the current position[J].Fuel,2019,236:643-665.

red boilers:A review on the current position[J].Fuel,2019,236:643-665.

[16] HILL S,SMOOT L.Modeling of nitrogen oxides formation and destruction in combustion systems[J].Progress in Energy and Combustion Science,2000,26(4):417-458.

[17] DE S.Overall reaction rates of NO and N2 formation from fuel nitrogen[J].Symposium on Combustion,1975,15(1):1093-1102.

Numerical simulation on combustion of a 1 000 MW ultra supercritical dual tangential circle boiler

移动阅读

ZHOU Yaming,WANG Xinyu,HUANG Yaji,et al.Numerical simulation on combustion of a 1 000 MW ultra supercritical dual tangential circle boiler[J].Clean Coal Technology,2021,27(6):76-84.