煤焦油中分离精制2-甲基萘技术进展及工业化现状

0 引 言

2-甲基萘又名β-甲基萘,是一种重要的精细化工和有机化工原料,用途广泛。2-甲基萘主要来源于煤焦油洗油馏分,广泛应用于医药、染料、感光材料、橡胶、塑料、农业饲料以及新型高分子材料等工业中,对洗油进行深加工分离精制出2-甲基萘等精细化学品是提高企业经济和社会效益的重要途径[1-3]。2-甲基萘可用于生产维生素K、纺织助剂、减水剂、植物生长调节剂、表面活性剂、润滑剂以及饲料添加剂等精细化工产品[4]。

近年来,随着我国精细化工产业的大力发展,对2-甲基萘的需求迅速增加,2-甲基萘价格逐渐升高。由于采用普通化学方法从基础原料合成2-甲基萘技术难度大、合成成本高,因此从煤焦油洗油馏分中分离精制2-甲基萘的技术受到越来越多的重视。2-甲基萘在洗油馏分中占比较高,为5%~15%,目前我国2-甲基萘工业化生产都来源于洗油的深加工企业。我国洗油年产量在100万t以上,洗油加工处理后,可得到高附加值的多种精细化学品,中质洗油用作吸收剂的效果优于洗油[5-6]。因此,从洗油中分离精制2-甲基萘及其他精细化学品的关键技术成为近十几年来精细化工领域的研究热点。

笔者论述了从煤焦油洗油馏分中分离精制2-甲基萘的研究现状,分析了2-甲基萘的分离精制方法和技术原理、特点及存在的问题,介绍了国内外工业化生产2-甲基萘的现状、工艺路线及技术特点,并对2-甲基萘分离精制技术的研究重点和发展方向进行了展望,旨在为2-甲基萘分离精制技术的开发和工业化应用提供理论基础和技术指导,促进我国2-甲基萘分离精制技术完善和产业化规模的壮大。

1 2-甲基萘的分离精制技术

煤焦油或洗油都是复杂的多组分有机混合物,组分众多(酸性组分、碱性组分、中性组分)。在煤焦油的洗油馏分中,存在许多沸点相近的组分,相互间可形成多种共沸物,同时又有许多形成共熔物的组分[7-9]。吲哚和沸点大于244.8 ℃的单甲基萘及沸点低于269.2 ℃的二甲基萘、2-甲基吲哚和单甲基萘、二甲基萘都可以组成恒沸系统;2-甲基萘和萘、1-甲基萘、联苯都可以组成低共熔系统,1-甲基萘和萘、1-甲基萘和联苯、二甲基萘和氧芴、联苯、萘也易形成低共熔混合物[10-11]。

由于煤焦油洗油馏分的复杂性,很难利用单一的分离精制精细化学品的工艺方法从洗油馏分中得到符合纯度要求的2-甲基萘产品。单一的分离或提纯精细化学品的方法主要有精馏法、共沸精馏法、烷基化法、酸碱洗涤法、异构化法、溶剂重结晶法、溶剂萃取法、冷冻结晶法等[4-6]。目前从煤焦油或洗油馏分中分离精制2-甲基萘的工艺技术都是以上方法的组合,依据原料差异、产品纯度要求的不同和具体设备条件形成了多种2-甲基萘分离精制技术。

1.1 共沸精馏

共沸精馏又称恒沸精馏,是将适宜的极性溶剂(共沸剂)添加到甲基萘混合物中,极性溶剂和2-甲基萘形成共沸体系,根据共沸混合物形成较大沸点差的原理,使2-甲基萘从混合物中分离出来。

Jouett和Milner在1952年首次利用共沸精馏方法从工业甲基萘混合液中分离提纯出2-甲基萘,使用的共沸剂为乙二醇。后来美国的FELDMAN和ORCHIN[12]以2-氨基-3-甲基吡啶为共沸剂来分离2-甲基萘,2-氨基-3-甲基吡啶与2-甲基萘形成共沸物,未与1-甲基萘形成共沸物,从而通过蒸馏的方式使2种物质分离。采用该方法分离精制2-甲基萘最初需以2-甲基萘含量高的混合甲基萘为原料,使该方法在随后30 a进展缓慢。1987年日本的奥井信之等[13]提出了新的共沸精馏方法,以萘残油为原料、二甘醇为共沸剂分离提纯2-甲基萘,将焦油碱、喹啉、联苯等杂质残留在残渣油中;2-甲基萘和1-甲基萘作为共沸物流出,再经过精密精馏,可得到高纯度的2-甲基萘产品,该方法避免了单独去除喹啉的问题。日本川崎制铁公司以乙二醇为共沸剂对洗油进行共沸精馏,将馏分静置分离后得到不含氮的粗甲基萘油。

我国从20世纪90年代初开始研究用共沸精馏法分离精制2-甲基萘。洪汉贵等[14]以二甘醇为共沸剂,以酸洗脱除喹啉后的粗甲基萘为原料进行共沸精馏,最后得到了纯度大于95%的2-甲基萘。腾占才等[15]以乙醇胺为共沸剂对粗甲基萘馏分进行共沸精馏提取2-甲基萘,在适宜的共沸条件下,2-甲基萘的纯度达到94.2%。张俊峰等[16]选用不同的共沸剂与洗油混合,分别进行共沸精馏来提取2-甲基萘,考察不同共沸剂对产品纯度和收率的影响,发现乙二醇和乙醇胺作为共沸剂时提取效果较好。

目前常用的共沸剂有乙二醇、乙酸铵、二甘醇等。共沸精馏技术工艺简单,基本无污染,共沸剂可以回收利用,成本低。共沸精馏和其他分离提纯方法相结合来提取煤焦油中的2-甲基萘应用比较广泛。

1.2 洗涤精馏结晶法

通过酸液洗涤可以脱除沸点与2-甲基萘相近及易与2-甲基萘形成共沸物的喹啉、异喹啉、吲哚类物质,碱液洗涤可以脱除酚类和含硫化合物。精馏和结晶是实现组分分离的常用方法,其中精馏最有效。酸碱洗涤、普通精馏和结晶组合的方法是目前工业上生产2-甲基萘最广泛的技术,比较成熟。因此目前对酸碱洗涤、普通精馏和结晶组合分离提取2-甲基萘技术的研究比较少,目前研究重点是酸碱洗涤、结晶和共沸精馏组合的工艺技术。

邱广德[17]在优化本钢焦化厂洗油加工工艺的基础上,开发了一套洗油加工生产2-甲基萘的工艺系统,工艺流程是先对洗油进行间歇蒸馏得到萘馏分、甲基萘馏分,中质洗油和苊馏分,甲基萘馏分用稀硫酸洗涤脱除喹啉类物质后,进入精馏塔得到2-甲基萘粗品,对2-甲基萘粗品进行冷却结晶和离心分离,可得到纯度大于95%的2-甲基萘产品。魏庆开[18]以工业甲基萘为原料通过蒸馏得到2-甲基萘粗品,对2-甲基萘粗品进行冷却结晶和过滤分离,再对离心分离得到的半成品进行盐酸萃取洗涤,在合适的蒸馏和结晶条件下,得到的2-甲基萘纯度大于96%,吲哚质量分数小于0.5%。

腾占才等[19]以洗油为原料通过蒸馏获得常压沸点为220~260 ℃甲基萘馏分,甲基萘馏分通过稀硫酸洗涤脱除喹啉类物质,再以庚烷和乙醇胺洗涤脱除吲哚。洗涤后的甲基萘油加入单乙醇胺共沸剂进行共沸精馏,共沸物通过自然冷冻结晶的方法得到2-甲基萘粗品,最后将2-甲基萘粗品进行减压精馏提纯,得到了纯度大于99%的2-甲基萘,产物收率达到55%。

张振华[20]对洗油采用逐级分离的路线,先通过酸洗分离出喹啉类物质,再碱洗脱除洗油中的酚类物质,然后对中性洗油减压精馏得到甲基萘富集馏分。以乙醇胺为共沸剂与甲基萘富集馏分共沸精馏,然后对共沸馏分冷却结晶得到2-甲基萘粗品,最后对粗品进行甲苯重结晶,在最佳工艺条件下,得到了纯度大于98%的2-甲基萘。该方法存在分离工艺复杂而导致的产品损失多及能耗大等问题。

齐国栋等[21]首先对洗油进行酸洗、碱洗,脱除喹啉类及酚类物质,然后对洗涤后的洗油进行常压蒸馏,得到富甲基萘馏分,将富甲基萘馏分与乙二醇进行共沸精馏,共沸物经过冷冻结晶分离出共沸剂后得到2-甲基萘粗品,2-甲基萘粗品与水共沸除萘,进行二次酸碱洗脱除喹啉类、吲哚类等杂质,最后得到质量分数大于99.5%的2-甲基萘,产物提取率大于75%。该方法将共沸精馏与化学洗涤除杂相结合,操作条件温和、产品纯度高、收率高,但工艺步骤繁琐、成本偏高。

洗涤精馏结晶法尽管技术成熟,但工艺步骤繁多,导致企业运行成本偏高,尤其是酸碱洗涤存在环境污染、设备腐蚀严重等问题。引入共沸精馏后,提高了产品纯度,但也增加了共沸剂的使用成本。

1.3 洗涤和多级精馏相结合的方法

结晶法分离精细化学品组分有冷却结晶、溶剂重结晶和熔融结晶等多种方式,均存在结晶时间长、处理量小、劳动强度大、生产效率低等缺点。因此许多学者开发了洗涤和多级精馏相结合分离精制2-甲基萘的方法,该方法无结晶工序,提高了生产效率。

杨硕等[6]提出了一种洗油深加工的新工艺,洗油经过酸洗和碱洗脱除喹啉类物质,然后进入脱萘精馏塔,得到工业萘、脱萘洗油、混合油馏分,脱萘洗油进入甲基萘塔脱除轻质洗油后再进入甲基萘分离塔通过蒸馏分离提纯2-甲基萘和1-甲基萘。该工艺中甲基萘塔采用高效导向筛板,甲基萘分离塔采用BH型高效填料技术,不仅有效解决了结焦、堵塔等问题,还降低了蒸馏塔高度,提高了产品纯度,2-甲基萘的纯度达到98%以上。何锡财[22]通过流程软件模拟计算,提出了洗油分离精制2-甲基萘的新方法,首先采用高效填料精馏塔对洗油蒸馏分离得到甲基萘质量分数超过90%的富甲基萘馏分,经过酸性和碱液洗涤液分别洗涤脱除喹啉类、吲哚类物质后,对富甲基萘馏分进行减压精密精馏,塔顶得到纯度大于98%的2-甲基萘,塔底得到纯度92%的1-甲基萘。鄂永胜等[23]开发了一种焦化洗油深加工工艺,首先对焦化洗油进行减压蒸馏,塔顶采出萘馏分,上部侧线采出2-甲基萘质量分数大于70%的甲基萘馏分,采出温度为235~240 ℃。甲基萘馏分经过酸碱洗涤脱除喹啉类和吲哚类物质后,再进行一次减压精馏即可得到纯度大于96%的2-甲基萘。

李艳芳等[24]对焦油蒸馏得到甲基萘馏分,然后用80%的硫酸对甲基萘馏分进行洗涤,静置分层后脱除喹啉、异喹啉及吲哚等杂质,洗涤后的馏分中喹啉、异喹啉为痕量,吲哚质量分数从2.06%降至0.08%。对洗涤后的甲基萘馏分进行间歇常压精馏,采出温度在239~241 ℃时,得到的2-甲基萘纯度达到96.7%,收率接近60%。杨红霞和栾丽杰[25]对洗油进行蒸馏得到中油馏分,对中油馏分进行蒸馏得到甲基萘馏分,采用酸性洗涤液对甲基萘馏分进行洗涤脱除喹啉类物质,再进行碱液洗涤脱除吲哚,洗涤后的甲基萘馏分再进行两级精馏,最后得到纯度95%的2-甲基萘。

洗涤和多级精馏相结合的方法工艺简单、生产成本较低,一般精馏塔都能满足;缺点是洗涤会产生废液,处理难度较大,得到的2-甲基萘产品纯度不高。

1.4 精馏和共沸精馏相结合的方法

为了避免酸碱洗涤法带来的废液污染环境以及腐蚀设备等问题,学者相继开发了精馏和共沸精馏相结合的方法来分离精制煤焦油或洗油中的2-甲基萘。共沸精馏法是将适宜的极性溶剂添加到甲基萘混合物中,极性溶剂和2-甲基萘形成共沸体系,而与杂环化合物不共沸。根据共沸混合物造成较大沸点差的原理,从混合物中分离2-甲基萘。

汪旭等[26]发明了一种从煤焦油同时提取2-甲基萘和吲哚的方法,该方法以煤焦油蒸馏得到的洗油馏分为原料,先对洗油进行减压精馏得到甲基萘馏分油,然后对甲基萘馏分进行间歇高效蒸馏,得到2-甲基萘粗品。将2-甲基萘粗品和醇类或醇胺类共沸剂进行半连续共沸精馏,从塔顶得到2-甲基萘和共沸剂的混合物,混合物经静置分层分离后得到纯度大于97%的2-甲基萘。该方法所用的间歇蒸馏和共沸精馏均为填料精馏塔,操作条件温和,共沸剂无毒害作用且可回收利用。

张春婷[27]以洗油为原料,分别采用二次精馏、二次精馏后冷冻结晶和共沸精馏3种不同方法分离精制2-甲基萘。结果表明,对洗油采用普通二次精馏或二次精馏和冷却结晶结合的方法均无法得到符合行业标准纯度要求的2-甲基萘产品。对洗油先精馏,在回流比5∶1、切割温度215~230 ℃的条件下得到甲基萘馏分,对甲基萘馏分进行常压共沸精馏,对共沸物进行自然冷却结晶,再进行抽滤分离,最后得到纯度97.48%的2-甲基萘。

姚润生等[28]以洗油为原料进行常压精馏,对精馏得到的富甲基萘馏分和乙醇胺进行共沸精馏,对共沸物进行冷却结晶和过滤分离,得到纯度大于97%的2-甲基萘和共沸剂。唐文秀[5]以焦化副产的重苯为原料,分别以二甘醇、乙二醇为共沸剂进行减压共沸蒸馏得到富甲基萘馏分,对其精馏得到2-甲基萘粗品,在乙醇胺溶剂中对粗品进行重结晶提纯可获得纯度大于98%的2-甲基萘产品,2-甲基萘收率为63.6%。

李健等[29]采用连续共沸精馏工艺提纯精制2-甲基萘,以含2-甲基萘50%的工业甲基萘为原料,与醇类共沸剂进行共沸精馏,塔顶采出2-甲基萘质量分数70%的甲基萘富集馏分,经油-油分离器分离后再精馏,得到纯度大于98%的2-甲基萘产品,产品中吲哚质量分数小于0.5%。齐大彬[30]发明了一种2-甲基萘提纯系统,该系统以共沸精馏并分离共沸剂后得到的纯度90%~95%的2-甲基萘粗品为原料,采用提纯系统对原料进行管式炉加热后送入甲基萘塔精馏,精馏塔为填料塔。塔顶采出的成品经冷凝器、冷却器两步冷却后进入分离槽,进一步分离共沸剂后得到纯度大于98%的2-甲基萘产品,分离槽得到的共沸剂可以循环使用。

精馏和共沸精馏相结合的方法工艺简单、绿色环保、成本低,产品中吲哚含量低,是未来分离精制2-甲基萘的发展方向。同时低成本、高效率共沸剂的选择以及共沸剂的循环利用仍需加强研究。

1.5 化学反应和精馏结晶相结合的方法

通过化学反应使2-甲基萘和其他组分分离或去除2-甲基萘粗品中的杂质,也是研究较多的分离精制2-甲基萘的方法。常用的化学法有烷基化法、异构化法和化学精制除杂法等。烷基化法是通过化学反应使1-甲基萘进行双取代烷基,2-甲基萘进行单取代烷基,2者物理性质区别较大从而实现分离,分离后再脱烷基得到2种甲基萘。异构化法将1-甲基萘异构化成2-甲基萘,使2-甲基萘含量升高,有利于实现甲基萘异构体的分离。1-甲基萘的下游应用市场容量小且不稳定,2-甲基萘用途广泛,异构化既解决了分离问题,又充分利用了1-甲基萘的资源。但异构化法在反应中有副产物——萘和二甲基萘产生,且分离副产物比较困难,催化剂寿命短、成本高,研究较少。化学精制除杂法主要有AlCl3精制法、硫酸甲醛精制法,主要是去除甲基萘中的含硫化合物。

张曾等[31]发明了一种从焦油中分离精制2-甲基萘的方法,煤焦油蒸馏得到总甲基萘质量分数不低于60%的甲基萘馏分,甲基萘馏分进入反应器和烯烃类烷化剂进行烷基化聚合反应,烷基化聚合温度为70~90 ℃,聚合时间为0.5~2.0 h,烷基化聚合反应以酸为催化剂。烷基化聚合后的物料依次串联进入2个精馏塔,通过2次精馏,分别脱除萘、四甲基苯等轻馏分和1-甲基萘混合物后,在第2个精馏塔塔顶得到质量分数不小于95%的2-甲基萘。

谈勇等[32]发明了一种从洗油中有效分离提纯2-甲基萘的方法,首先将洗油馏分置于第1个精馏塔内进行减压蒸馏制得甲基萘馏分油,将其置于异构化反应器中进行异构化反应,异构化催化剂为自制的负载型硅铝酸盐类催化剂,反应温度为60~70 ℃。将异构化反应后的产物进行过滤,过滤后液体再进行减压精馏,得到2-甲基萘粗品。将2-甲基萘粗品在结晶器中进行冷却结晶,再离心分离和压榨,最后得到纯度大于98%的2-甲基萘产品,2-甲基萘收率达到97%以上。

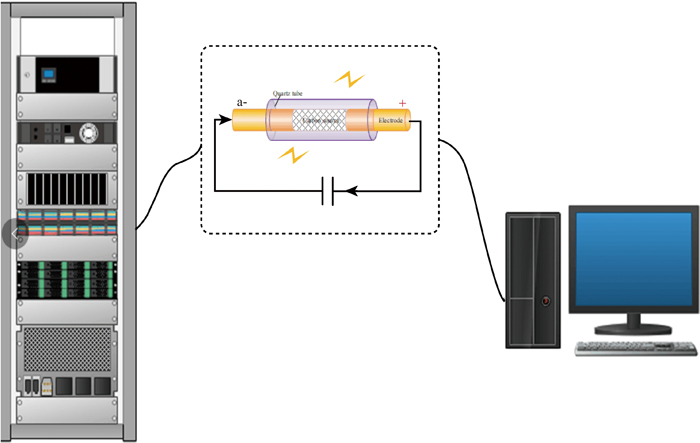

谈勇等[33]发明了一种基于超临界和超声波从甲基萘馏分中分离精制2-甲基萘的方法。以甲基萘质量分数不低于60%的甲基萘馏分为原料,经硫酸氢铵水溶液处理后,加入乙醇胺混合均匀置于超临界反应器进行化学反应,气液产物经分离收集,可以脱除吲哚、喹啉等含氮杂质,得到除氮的甲基萘馏分。除氮后的甲基萘馏分与乙酸酐催化剂、过氧化氢氧化物混合,在高速搅拌和超声波作用下发生氧化反应,将甲基苯并噻吩、硫茚类物质氧化为亚砜或砜类,然后以糠醛、甲醇或乙二胺为萃取剂进行萃取和精馏,得到除硫的甲基萘馏分。脱氮脱硫后的甲基萘馏分和乙二醇在190~195 ℃、超声波作用下处理,收集气体冷凝得到1-甲基萘和2-甲基萘的混合物,对混合物进行冷冻结晶,分离后得到纯度大于99%的2-甲基萘产品,2-甲基萘收率在75%以上。

化学反应法工艺流程较短、可操作性强,2-甲基萘收率高、产品纯度高,但需要特殊的反应器和催化剂,增加了2-甲基萘的分离精制成本。

1.6 其他方法

近年来,随着煤焦油洗油馏分深加工技术和2-甲基萘分离精制技术的持续研究,相继出现多种新型的2-甲基萘的分离精制方法[34-36]。

沸石分离法是利用气相吸附原理分离甲基萘的2种异构体。1-甲基萘100 ℃左右在ZSM-5或ZSM-22沸石上有较大吸附力,而2-甲基萘吸附力很小,经过吸附可获得高浓度2-甲基萘。日本曾报道在150 ℃以苯甲醚为洗脱液,利用Y型沸石将2种甲基萘异构体得到较好分离,但未见工业实施报道。

高压结晶法是以2-甲基萘质量分数60%~90%的甲基萘馏分油为原料,在压力5~100 MPa的条件下结晶精制2-甲基萘。喹啉、异喹啉等杂质在常压下与2-甲基萘形成的固熔体很难用冷冻结晶法去除,而在高压条件下结晶可以较好分离2-甲基萘。但该方法对设备要求很高,工业生产中不易实施。

络合法是将甲基萘馏分与络合剂形成络合物。10~35 ℃,向甲基萘馏分中加入络合剂并搅拌,200 ℃热分解即可得到质量分数86.5%的2-甲基萘。重复上述步骤,最终得到质量分数99%的2-甲基萘产物,络合法收率可达76.9%。

合成法是以含烷基萘的廉价原料油为原料,经临氢脱烷基化反应制得高浓度的2-甲基萘。合成催化剂一般以硅铝化物为载体,以V、Cr、Ni、Pt及其混合物为活性组分。在合成反应器中,反应压力为0.98~49 MPa、温度为450~650 ℃、反应时间为3~35 s,2-甲基萘产率最高达150%。

上述方法在原料选择、产品纯度和收率、经济性、废水污染、设备放大以及设备投资等方面均存在问题,还需不断改进完善,并与其他方法组合,才能形成完整的分离精制2-甲基萘的工艺技术。

2 工业化现状

目前,2-甲基萘的工业化生产均来源于洗油深加工企业。工业上加工洗油时,不仅得到2-甲基萘,还伴随着洗油分离精制,得到喹啉、吲哚、异喹啉、苊、1-甲基萘等其他精细化工产品。2-甲基萘来源于洗油加工,洗油加工是煤焦油加工产业链的延伸[37]。

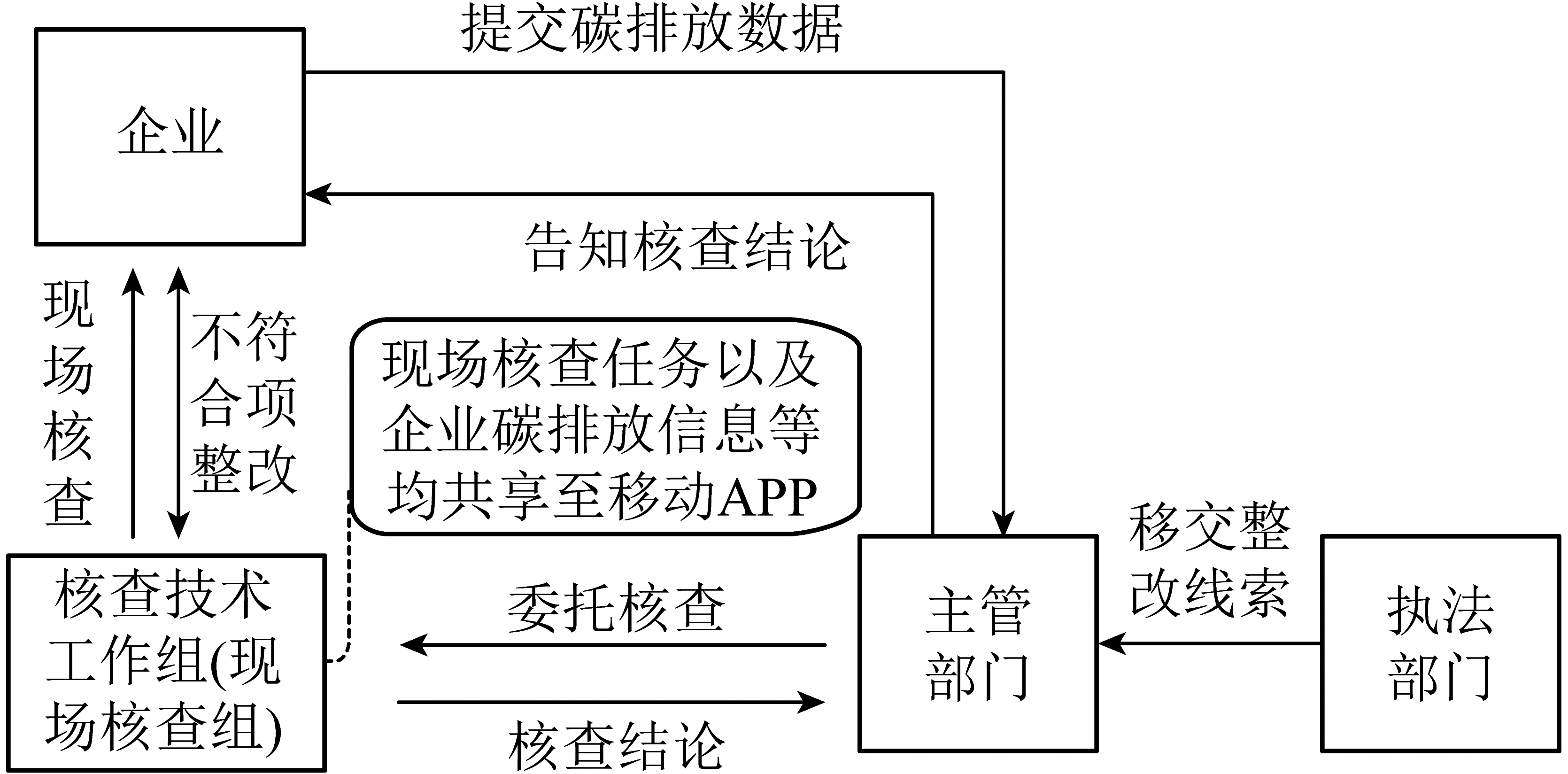

国内外普遍采用的洗油加工分离提纯技术是根据各组分沸熔点的不同,结合洗涤、精馏、结晶而形成的成套工艺。洗油的工业化深加工技术工艺流程为:对洗油馏分进行洗涤净化后初次精馏切取各宽馏分,对所得宽馏分再次精馏切取相应的窄馏分或产品粗品,最后对窄馏分或产品粗品进行结晶、离心分离及其他处理得到高纯度的单组分精细化工产品。洗油加工过程中副产的中质洗油、重质洗油以及各馏分的加工残油直接作为产品出售。

2.1 国外工业化现状

国外煤焦油资源有限,洗油加工企业均与煤焦油加工结合[38-39]。国外煤焦油深加工主要有日本、德国、法国等国家,代表性企业主要有德国吕特格公司、日本新日铁化学公司、法国BEFS公司等,这些企业均是煤焦油深加工大型企业,但工艺流程、生产模式、产品种类及特点均不同[40-42]。

德国吕特格公司拥有世界最先进的煤焦油深加工技术,目前煤焦油年加工能力为150万t,洗油年加工能力近10万t。吕特格公司的生产特点是全方位多品种,对产品提纯及等级划分精确,煤焦油产品的种类加上品级数量达到200多种,其中洗油类产品的种类加上品级数量有100多种,均为世界之最。其产品规格和等级比较多,萘有4个级别,树脂有5个级别,蒽有7个级别,沥青黏结剂及浸渍料有20个级别。根据市场要求,在同一装置上,改变操作参数,生产不同级别的产品,达到装置的多功能性。洗油加工类产品主要有1-甲基萘、2-甲基萘、二甲基萘、喹啉、异喹啉、吲哚、苊、氧芴和芴等。

日本新日铁化学公司的煤焦油年加工能力为90万t,洗油加工能力为5万t。该公司采用洗油原材料和石油化工相结合的模式,不仅能提取纯度很高的2-甲基萘,还能提取工业萘、工业苊和优质洗油等产品,主要产品有1-甲基萘、2-甲基萘、工业萘、工业芴、联苯、氧芴、吲哚等。日本新日铁化学公司洗油加工工艺流程如下:焦油洗油与其他装置来的萘油混合后进入碱洗塔,原料油在塔内经过碱洗脱酚后进入蒸馏塔,经过蒸馏得到低萘洗油、中油和残油,洗油用于洗苯,残油去精馏制备工业苊。中油经管式炉加热后进入工业萘蒸馏塔,蒸馏后得到工业萘、甲基萘和残油。甲基萘油进入酸洗塔,经过硫酸洗涤脱除吡啶和喹啉。酸洗后的甲基萘油经过碱液中和后,再经过蒸馏得到工业甲基萘和残油,工业甲基萘经过精馏即可得到纯度超过98%的2-甲基萘。日本新日铁化学公司的洗油深加工工艺特点是混合分蒸馏和精馏塔均采用负压蒸馏,能降低系统的温度和对材质的要求,装置能耗降低;精馏塔由于使用高效填料,产品纯度较高,其中2-甲基萘的纯度达到98%以上;原料适应范围广,不仅可加工洗油,也可以加工萘油或甲基萘油[42]。

法国BEFS公司的煤焦油年加工能力为70万t,洗油年加工能力为4万t左右,洗油类产品主要有2-甲基萘、1-甲基萘、二甲基萘、工业苊、精芴、喹啉、联苯、2-甲基喹啉等。该公司以洗油为原料,采用2个蒸馏塔分别精馏处理,蒸出轻质组分、工业苊、苊油和甲基萘油,甲基萘油经洗涤萃取后进行蒸馏得到2-甲基萘粗品,再分步结晶分离即可得到2-甲基萘产品。苊油进一步蒸馏、结晶、离心干燥得到精制苊产品。

日本川崎钢铁公司的2-甲基萘提取工艺由共沸精馏、加氢脱硫、精馏和异构化4部分组成。首先对洗油进行共沸精馏,以乙二醇为共沸剂,共沸精馏能有效分离出洗油中的含氮化合物。然后对共沸精馏得到的粗甲基萘馏分进行加氢脱硫,脱除甲基萘馏分中的含硫化合物。加氢脱硫后的甲基萘馏分与异构化装置来的产物油混合进行精馏,塔顶得到2-甲基萘产品,塔侧线采出的1-甲基萘富集油去异构化装置进行异构化反应。异构化催化剂为脱铝处理后的HY型沸石分子筛,异构化收率为50%~60%。日本川崎钢铁公司依据上述2-甲基萘提取工艺建立了半工业性的连续化生产装置,运行良好,该洗油加工工艺具有工艺流程短、2-甲基萘收率高、产品纯度高等优点。

2.2 国内工业化现状

我国煤焦油资源丰富,因此国内生产2-甲基萘的企业都拥有单独的洗油深加工工业装置。国内最早进行洗油深加工的企业是上海宝钢化工有限公司,洗油深加工工艺引进日本洗油加工技术,以生产工业萘时得到的轻质洗油为原料,生产2-甲基萘产品。20世纪90年代末,鞍钢、攀钢等企业相继建设了洗油深加工装置。洗油加工工业装置中,洗油预处理工序是将洗油中各组分分开,得到轻质洗油、苊馏分、氧芴馏分、芴馏分,为下一步加工提供原料,目前洗油的预处理可以分为五塔流程、四塔流程、三塔流程和双塔流程[42-44]。

上海宝钢化工有限公司1997年从日本住友和新日铁公司联合引进洗油深加工工艺技术,相关洗油加工装置于1998年11月建成投产,各项技术指标均达到设计能力。通过技术革新和工艺改造,工艺流程发生变化。洗油原料首先与硫酸混合进入喹啉分离塔脱除喹啉,脱喹啉油在中和塔经过碱液中和后,进入常压蒸馏塔分离出轻质油、甲基萘油和重油。甲基萘油加热后进入间歇蒸馏塔,在减压条件蒸馏,对馏出物进行分析,达到2-甲基萘纯度规格要求的馏分送入产品储罐;未达到产品纯度规格要求的馏分重新蒸馏;蒸馏塔底部的残油作为重质洗油出售。

鞍钢集团利用双炉双塔连续精馏切取窄馏分的工艺处理脱萘洗油,原料油在第1个脱萘塔侧线采出含甲基萘60%~70%的甲基萘馏分,甲基萘馏分直接出售。20世纪初,鞍钢曾对甲基萘馏分继续深加工生产2-甲基萘,目前已停止生产。攀钢集团煤化工公司采用三炉三塔连续精馏切取窄馏分工艺,以三混馏分为原料,原料油经过3个蒸馏塔处理得到酚油、萘油、甲基萘馏分以及脱甲基萘洗油,甲基萘馏分直接出售或进一步加工处理生产2-甲基萘和1-甲基萘等产品。

煤焦油中洗油馏分的大规模深加工始于2008年左右,国内众多民营企业如山东雅鲁生化有限公司、河北黄骅市信诺立兴煤化工有限公司、山东固德化工有限公司先后建设了万吨级的洗油加工生产线,部分企业还对洗油加工装置进行扩建。这些装置的工艺路线相近,均参考了上海宝钢的2-甲基萘生产工艺,以脱工业萘洗油为原料,应用精馏和结晶技术,生产2-甲基萘、1-甲基萘、喹啉、苊、芴等产品。

莱芜雅鲁生化有限公司的洗油加工规模为3.5万t/a,产品涵盖三大系列二十几个品种,其中2-甲基萘的纯度达到了≥97%的优等品行业标准。莱芜雅鲁生化公司与清华大学合作,在参考上海宝钢的洗油加工工艺流程的基础上,共同研究、开发、设计出拥有自主知识产权的洗油深加工工艺,打破了该技术工艺由日本控制的局面。该公司洗油预处理采用五炉五塔的工艺流程,主要由甲基萘塔、中质洗油塔、苊塔、氧芴塔、芴塔组成,对原料洗油进行初步切割,得到甲基萘、苊、氧芴、芴的粗馏分以及中质洗油和重质洗油。甲基萘塔蒸馏分离后得到的甲基萘馏分,经过酸洗、中和、间歇精馏等工序,得到2-甲基萘和1-甲基萘等产品。五炉五塔工艺的优点是一个产品一个塔,分离效果好,缺点是设备投资大、能耗高,第1个塔萘含量低时操作困难。

黄骅市信诺立兴精细化工股份有限公司的洗油加工也采用五炉五塔串联连续式蒸馏工艺,有1座塔(2塔串联)为独立单元连续式蒸馏。2019年4月,信诺立兴公司在原有2.5万t/a洗油加工装置的基础上,通过调整工艺布局、更换优良填料、优化运行参数、缩短反应周期等改造措施,使洗油深加工工业装置生产能力达到5万t/a。

云南曲靖众一精细化工股份有限公司2010年8月底建成了3万t/a的洗油深加工工业装置,2-甲基萘和1-甲基萘的产量达到3 000 t/a。曲靖众一化工公司的洗油加工装置采用三塔洗油预处理工艺,第1个塔塔顶采用萘油馏分,塔上侧线采用轻质洗油馏分。第2个塔塔顶采出苊馏分,第3个塔塔顶采出氧芴馏分,塔底下侧线采出芴馏分,塔底采用重油。该工艺特点是增加了塔的侧线,在第1个塔上部和第3个塔下部增加了侧线,达到了分离产品的效果。优点是投资少、运行成本低;缺点是第3个塔下部带走了部分芴,芴收率有所降低。

由中化河北有限公司和上海鑫宝煤化能源集团有限公司合资组建的河北中化鑫宝化工科技有限公司投资建设的5万t/a洗油深加工项目已在磁县经济开发区建成投产,主要产品有工业萘、1-甲基萘、2-甲基萘、苊、芴、中质洗油和重质洗油等十几种产品,其中2-甲基萘年产量为6 800 t,纯度大于97%。该公司采用清华大学为主研发的洗油加工工艺,洗油初馏工序采用五塔四炉负压精馏工艺,洗油经过初步切割得到甲基萘、苊、氧芴、芴、中质洗油和重质洗油等粗馏分。2-甲基萘的主要生产工序包括洗油初馏处理、洗涤、结晶和精制加工等工序。

河南宝舜化工科技有限公司(原河南宝硕焦油化工有限公司)、山东固德化工有限公司也相继建设了3万t/a的洗油深加工工业装置。邹城市齐发化工有限公司利用当地资源优势,建成了一套年加工万吨洗油的工业装置,同时建成了以洗油为原料的高效精馏塔及配套的离心、烘干等装置,进行精细化学品如2-甲基萘、苊、芴的分离精制。2019年7月,山西永东化工股份有限公司投资的5万t/a洗油深加工项目开工建设,建设周期为1.5 a,建成并达产后,预计年平均销售收入为2.45亿元,年平均利润总额0.38亿元。山西焦化集团有限公司年产焦炭300万t,目前煤焦油加工能力为30万t/a。为了提高企业经济效益,进行产业转型,目前正在规划建设1万t/a洗油深加工项目,项目建设内容主要包括脱萘塔、脱吡啶塔,β-甲基萘塔、苊精馏塔等装置。我国洗油加工生产2-甲基萘的工业项目情况见表1。

表1 我国洗油加工生产2-甲基萘的工业项目情况

Table 1 Industrial projects for the production of

2-methylnaphthalene by wash oil in China

目前我国已建成投产的2-甲基萘生产厂家有9家,洗油加工总规模为31万t/a,2-甲基萘产量合计2.76万t/a。正在建设或计划建设的洗油加工装置为2家,2-甲基萘设计年产量合计5 000 t。我国洗油加工装置在引进吸收消化国外先进技术的基础上,在加工规模、技术水平、产品开发等方面取得了很大进步,但洗油深加工工业化装置在产品纯度、生产效率、环保、经济效益等方面与国外还有差距,需要不断加大科研力度,改善工艺技术,提高生产效率和经济效益。

3 结语及展望

目前,我国正处于产业结构的转型期,国家将精细化工列入未来重点发展的行业之一,全国各地投资建设了一大批精细化工项目。随着我国精细化工的发展和大型化焦油加工装置的陆续建设,为洗油的加工利用提供了便利条件,促进了洗油馏分中各组分的分离精制和大规模的工业化应用。洗油深加工生产2-甲基萘是有效提高煤化工企业经济和社会效益的有效手段,为开发酚类、萘类及其他产品提供了可借鉴经验。对洗油馏分进行分离精制处理后,不仅可以得到多样化和高附加值的化工产品,还能得到比原洗油馏分吸收效果更好的苯族烃吸收剂——中质洗油。因此对煤焦油洗油馏分进行深加工处理,分离精制2-甲基萘及其他有机化工原料具有重要意义。针对目前国内洗油加工工艺存在加工深度不够、产品种类少、纯度低、能耗高、污染大等问题,建议如下:

1)2-甲基萘工业生产中,应注意提高工业装置的环保、节能和自动化控制水平,开发2-甲基萘分离精制新技术,如超临界流体萃取技术、络合法分离精制技术、溶剂复合萃取技术等。

2)熔融结晶技术能耗远低于精馏工艺,且不使用溶剂,工艺过程绿色环保,是冷冻结晶技术的重点开发方向;尤其是分步熔融结晶工艺,能大幅提升产品纯度和收率。

3)负压精馏技术具有降低操作温度、降低能耗、提高馏分分离效率等诸多优点,应推广负压精馏技术在洗油深加工中的应用。

4)研发先进的塔内件和高效填料,提高传质、传热效率,选择更精、更细、更纯的2-甲基萘产品的生产工艺,是提高洗油加工企业市场竞争力的重要途径。

[1] 李军芳,谷小会,杜淑凤.煤焦油及馏分油的分析方法及其评价[J].煤质技术,2019,34(1):5-10.

LI Junfang, GU Xiaohui, DU Shufeng. Analysis method and evaluation of coal tar and distillate oil[J]. Coal Quality Technology, 2019, 34(1):5-10.

[2] 雷明. 降膜结晶法提纯β-甲基萘的研究[D]. 兰州:兰州大学, 2012.

[3] 韩宇开, 杨培, 李兵. 洗油馏分及其初步分离工艺[J]. 煤炭与化工, 2014, 37(5):52-54,138.

HAN Yukai, YANG Pei, LI Bing. Wash oil fractions and their preliminary separation technologies[J]. Coal and Chemical Industry, 2014, 37(5):52-54,138.

[4] 马利军. 洗油深加工产品的提取及应用前景[J]. 化学工业, 2011, 29(4):25-28.

MA Lijun. Extractionand application of deep oil washing product[J]. Chemical Industry, 2011, 29(4):25-28.

[5] 唐文秀. 10万吨苯加氢工艺及分离甲基萘前景展望[J]. 广东化工, 2018, 45(20):191-192.

TANG Wenxiu. Prospect of 100 000 ton benzene hydrogenation process and separation of methylnaphthalene [J]. Guangdong Chemical Industry, 2018, 45(20):191-192.

[6] 杨硕,李群生,常秋连.洗油深加工技术的研究与开发[J]. 煤炭与化工, 2018, 41(9):133-136,144.

YANG Shuo, LI Qunsheng, CHANG Qiulian. Research and development of deep processing technology for washing oil[J]. Coal and Chemical Industry, 2018, 41(9):133-136,144.

[7] 罗义文, 王明亮, 龙云,等. 从洗油中分离精制β-甲基萘新工艺[C]//2004中国金属学会青年学术年会. 福州:福州大学, 2004.

[8] 程志宇, 沈和平, 熊柱松,等. 高温煤焦油洗油馏分的新加工方案探讨[J]. 煤化工, 2016, 44(2):20-24.

CHENG Zhiyu, SHEN Heping, XIONG Zhusong, et al. Study on a new process scheme of washing oil distillate from high temperature coal tar[J]. Coal Chemical Industry, 2016, 44(2):20-24.

[9] 王凤武. 煤焦油洗油组分提取及其在精细化工中的应用[J]. 煤化工, 2004(2):26-28.

WANG Fengwu. Extraction of washing oil distillate from tar and its application in fine chemical industry[J]. Coal Chemical Industry, 2004(2):26-28.

[10] 何庆香, 程红, 王国平,等. 浅析洗油深加工工艺[J]. 包钢科技, 2002, 28(6):9-11.

HE Qingxiang, CHENG Hong, WANG Guoping, et al. Brief analysis on washing oil deep production process[J]. Science & Technology of Baotou Steel Corporation, 2002, 28(6):9-11.

[11] 罗义文. 双炉双塔洗油馏分加工工艺设计[J]. 四川冶金, 2007, 29(2):36-39.

LUO Yiwen. Process design of washing oil industrial separation with twin furnaces and twin column[J]. Sichuan Metallurgy, 2007, 29(2):36-39.

[12] FELDMAN J, ORCHIN M. Separation of 1- and 2-methylnaphthalenes by azeotropic distillation[J]. Industrial & Engineering Chemistry, 1952, 44(12):107-110.

[13] 奥井信之. 共沸蒸馏法分离精制1-甲基萘和2-甲基萘[J].化学经济, 1988(12):76-81.

[14] 洪汉贵,郭金海,魏运秩. 从煤焦油粗甲基萘精制β-甲基萘的方法:CN1172096A[P]. 1998-02-04.

[15] 腾占才, 毕红梅, 夏远亮,等. 高纯度β-甲基萘的工艺研究[J]. 黑龙江八一农垦大学学报, 2002, 14(2):100-102.

TENG Zhancai, BI Hongmei, XIA Yuanliang, et al. The study of highly pure β-methylnaphthalene′s preparation techniques[J]. Journal of Heilongjiang Bayi Agricultural University, 2002, 14(2):100-102.

[16] 张俊峰,陈启文,薛永强,等. 不同共沸剂对洗油中β-甲基萘分离的影响[J]. 山西化工, 2006, 26(1):31-32.

ZHANG Junfeng, CHEN Qiwen, XUE Yongqiang, et al. Effect of different azeotrope formers on separation of β-methylnaphthal-ene in washing oil[J]. Shanxi Chemical Industry,2006, 26(1):31-32.

[17] 邱广德. 焦化洗油深加工工艺系统的优化和开发研究[D]. 大连:大连理工大学,2005.

[18] 魏庆开.从工业甲基萘中提取β-甲基萘[J].燃料与化工,2001,32(4):205-206.

WEI Qingkai.Extracted β-methylnaphthalene from industrial methyl naphthalene[J]. Fuel & Chemical Processes, 2001, 32(4):205-206.

[19] 腾占才, 毕洪梅, 高金玲,等. β-甲基萘的精制[J]. 佳木斯大学学报(自然科学版), 2004, 22(4):502-507.

TENG Zhancai, BI Hongmei, GAO Jinling, et al. The β-methylnaphthalene′s refine techniques[J]. Journal of Jiamusi University (Natural Science Edition), 2004, 22(4):502-507.

[20] 张振华. 洗油的分离与应用研究[D]. 兰州:兰州大学, 2012.

[21] 齐国栋, 白仲兰, 李素坤,等. 2-甲基萘从洗油中分离提纯的研究[J]. 洁净煤技术, 2010, 16(3):116-119.

QI Guodong, BAI Zhonglan, LI Sukun, et al. Separation and purification of 2-methylnaphthalene from wash oil[J]. Clean Coal Technology, 2010, 16(3):116-119.

[22] 何锡财. 从洗油中分离精制β-甲基萘[J]. 四川冶金, 2007, 29(2):40-44.

HE Xicai. Purification of β-methylnaphthalene from wash oil[J]. Sichuan Metallurgy, 2007, 29(2):40-44.

[23] 鄂永胜, 鄢景森, 代文双,等. 一种焦化洗油深加工工艺:CN102268273A[P]. 2011-07-18.

[24] 李艳芳, 曹祖宾, 李丹东,等. 萃取-精馏法从乙烯焦油中提取β-甲基萘[J]. 化工进展, 2010, 29(11):2049-2052.

LI Yanfang, CAO Zubin, LI Dandong, et al. Isolation of β-methylnaphthalene from ethylene tar through extraction-rectification[J]. Chemical Industry and Engineering Progress,2010, 29(11):2049-2052.

[25] 杨红霞,栾丽杰. 洗油中分离和精制β-甲基萘的工艺优化[J]. 广东化工,2011, 38(10):50-51.

YANG Hongxia, LUAN Lijie. Process optimization of separation and purification β-methylnaphthalene in wash oil[J]. Guangdong Chemical Industry, 2011, 38(10):50-51.

[26] 汪旭, 顾镇钧, 袁康入,等. 从煤焦油中同时提取高纯度β-甲基萘和吲哚的方法:CN101774879A[P]. 2010-07-14.

[27] 张春婷. 洗油中β-甲基萘和苊的提取[D]. 太原:太原理工大学,2007.

[28] 姚润生, 薛永强, 王志忠. 从洗油中分离和精制β-甲基萘的新工艺[J]. 煤炭转化, 2009,32(2):25-27.

YAO Runsheng, XUE Yongqiang, WANG Zhizhong. A new progress of separating and refining β-methylnaphthalene from gas absorber oil[J]. Coal Conversion, 2009,32(2):25-27.

[29] 李健, 张德敬, 姚君,等. 一种采用连续共沸精馏工艺生产β-甲基萘的方法:CN106146245A[P]. 2016-11-23.

[30] 齐大彬. 一种β-甲基萘提纯系统:CN209537346A[P]. 2019-10-25.

[31] 张曾, 刘锋, 李崇,等. 从焦油中提取1-甲基萘和2-甲基萘的方法:CN1721380A[P]. 2016-01-18.

[32] 谈勇, 谈俊, 江晓龙,等. 一种从洗油中有效分离提纯2-甲基萘的方法:CN109293464A[P]. 2019-02-01.

[33] 谈勇, 谈俊, 江晓龙. 一种基于超临界和超声波的β-甲基萘的分离和精制方法:CN108586184A[P]. 2018-09-28.

[34] 熊道陵,陈玉娟,王庚亮. 洗油分离精制应用技术[M]. 北京:冶金工业出版社,2013.

[35] 刘晟铭, 张金涛, 薛璋,等. 一种β-甲基萘脱除吲哚的方法及装置:CN102935292A[P]. 2013-02-20.

[36] 闫建康. 气相色谱法测定煤焦油重萘和甲基萘的含量[J]. 化工技术与开发, 2019, 48(6):44-45.

YAN Jiankang. Determination of naphthalene and methylnaphthalene in coal tar by gas chromatography[J]. Technology & Development of Chemical Industry, 2019, 48(6):44-45.

[37] 朱政. 熔融结晶法提纯β-甲基萘研究[D]. 天津:天津大学,2007.

[38] 李军. β-甲基萘的净制方法:CN107459440A[P]. 2017-12-12.

[39] 杨云. 洗油初蒸馏塔的新工艺流程模拟研究[J]. 煤化工, 2014(2):61-64.

YANG Yun. Simulation study of the new process of the wash oil pre-distillation column[J]. Coal Chemical Industry, 2014(2):61-64.

[40] 于锦军. 从煤焦油洗油中提取高纯度β-甲基萘的方法:CN103992199A[P]. 2014-08-20.

[41] 李铁鲁. 煤焦油超临界甲醇抽提的研究[D]. 武汉:武汉科技大学,2011.

[42] 赵鹏程, 姚婷, 杨宏伟,等. 煤焦油的加工工艺及研究现状[J]. 广州化工, 2013, 41(1):26-29.

ZHAO Pengcheng, YAO Ting, YANG Hongwei, et al. Research status and processing technology of coal tar[J]. Guangzhou Chemical Industry, 2013, 41(1):26-29.

[43] 张雄文, 闫宏福. 新日化公司洗油加工技术简介[J]. 燃料与化工, 2002, 33(4):212-213.

ZHANG Xiongwen, YAN Hongfu. Brief introduction to wash oil processing technology of the chemical Co., Nippon Steel Corporation[J]. Fuel & Chemical Process, 2002, 33(4):212-213.

[44] 何选明, 张连斌, 潘琛,等. 洗油精细加工现状与绿色分离过程开发[J]. 广东化工, 2011, 38(5):40-41,56.

HE Xuanming, ZHANG Lianbin, PAN Chen, et al. Production process and development of green separation of fine chemicals in wash oil[J]. Guangdong Chemical Industry, 2011, 38(5):40-41,56.

Technical progress and industrialization status on the separation and purification of 2-methylnaphthalene from coal tar

HU Fating,MAO Xuefeng,LI Junfang,et al.Technical progress and industrialization status on the separation and purification of 2-methylnaphthalene from coal tar[J].Clean Coal Technology,2022,28(1):138-147.