煤液化残渣萃余物与煤共气化的灰渣特性

0 引 言

煤直接液化是一项重要的煤炭清洁高效利用技术,对实现双碳目标、保障国家能源安全供给、推动国民经济高质量发展具有重要的战略和现实意义[1-2]。煤直接液化残渣作为煤直接液化工艺的副产物,占原煤量的30%[3-4]。液化残渣中仍存在大量含碳有机物,实现液化残渣的有效利用不仅提高液化过程的经济性及系统碳转化率,同时减少了液化残渣作为废弃物排放的污染问题[5-8]。

目前液化残渣的利用方式有多种,如气化、燃烧、焦化、溶剂萃取等[7,9-11]。液化残渣中富含的多环芳烃和沥青质被认为是制备高附加值碳材料的优良前驱体。因此,通过溶剂萃取获得多环芳烃和沥青质后利用残渣萃余物成为一种经济性较高的分级利用方法。与液化残渣相比,煤直接液化残渣萃余物(ER)缺少非馏出液化油和沥青质,其余成分一致。ER中未参与直接液化的碳热反应性较差,神华煤制油上海研究院对ER的利用途径进行初步探索表明气流床气化的高温环境可解决ER热反应性差的问题,是一种高效的萃余物利用方法[12]。ER的气化可在消化液化残渣萃余物的同时得到煤液化工艺中必须的氢气,进而降低液化成本,提高工艺整体经济效益,并解决了ER无法直接运出工厂的问题,实现就地资源化利用[13-14]。

灰熔融特性和渣的黏温特性影响气流床气化的关键参数,气流床气化炉的操作的温度需高于煤灰流动温度TF=100~150 ℃才能顺利出渣,灰分完全转化为液态熔渣后,排渣过程中的熔渣黏度应控制在5~25 Pa·s,避免排渣口堵塞引起气化炉非正常停车[15]。气化过程中的熔融特性与黏温特性主要与灰的化学组成有关,ER中灰的主要来源为煤中矿物质和加入的催化剂(一般为铁基催化剂),因此萃余物中铁含量较高,可能引起高温下灰渣的不稳定及堵渣问题[16-18]。这主要是含铁矿物质被还原成单质铁,单质铁颗粒会引起熔渣异质成核,继而使熔渣黏度突增[19]。LI等[17]发现提高熔渣中SiO2或CaO的含量可抑制单质铁析出,保证气化炉安全稳定运行。因此,调控灰的化学组成保证气化炉安全稳定运行是ER高效利用的关键。

YAN等[20]通过灰熔融温度(TAF)测试、热机械分析(TMA)和热力学计算等方法研究了2组合成灰的熔融行为(酸性氧化物(SiO2 Al2O3)质量分数分别为77%和70%),发现硅铝质量比α(S/A)对灰熔融过程中初始熔化温度、熔渣形成速率和液相黏度等均有影响,煤灰的烧结起始温度随α(S/A)的减小而降低,直至α(S/A)达2.0时保持稳定。SHI[21]研究了CaO/Fe2O3对高温熔融灰渣特性的影响,结果表明,钙长石区样品的灰熔融温度随w(CaO)/w(Fe2O3)的增大而升高,并将此现象归因于Fe2O3含量和铁价态的变化,然而具有低w(CaO)/w(Fe2O3)的灰分倾向于形成莫来石,提升灰熔融温度。因此存在用于助熔作用的最佳w(CaO)/w(Fe2O3),平衡矿物成分和铁价态的影响。

此外,ER还有高硫的特点(来自Fe-S催化剂),LIU等[18]研究了2种特定高硫煤的灰渣的熔融特性和黏温特性(用于工业气流床气化炉时发生排渣阻塞),发现尽管煤灰具有足够低的灰熔融温度,但表现出强烈的黏度波动及炉渣起泡和膨胀,并认为钙含量高是引起黏度波动的原因,煤灰中硫酸盐的富集引起熔渣起泡和膨胀。ILYUSHECHKIN等[22-23]研究了澳大利亚高铁煤渣的黏度,并建立了一个独立数据库的黏度模型,研究表明,高铁煤渣无需额外的助熔剂降低渣的黏度,而对于以钙长石主相场的混合物,观察到在高温下黏度可低于5 Pa·s,因此需混煤将炉渣的整体成分调整为适于气流床气化的最佳黏度5~25 Pa·s。周志杰等[24]以中国21个典型煤样为研究对象,分析了煤灰组成对煤灰熔融及黏温特性的影响,发现影响煤灰熔融特性的主要因素为煤灰中CaO和FexO的含量、初始硅铝比及灰渣高温下的结晶矿物质组成,对于低钙低铁类煤,α(S/A)较高时表现出更明显的玻璃渣类型;α(S/A)=2.60时,中钙中铁类煤灰渣为结晶渣类型,固体结晶矿物质含量达10%时熔渣黏度骤升,达到液态排渣允许的黏度上限;高钙低铁类煤灰渣表现出更明显的结晶渣特性,且α(S/A)越高,临界黏度温度越低。由此可见,灰渣的熔融特性和黏温特性是不同化学组分共同作用的结果。但对于高铁高硫的ER与煤混配后共气化过程中灰的熔融特性和黏温特性缺乏研究,制约了ER的高效利用,降低了整体的经济性和环境效益。

研究ER与煤掺混后灰渣的高温熔融性和流动性,并结合煤制油鄂尔多斯分公司现有Shell气化装置的入炉煤配比和操作条件,确定适用于Shell气化的ER最佳掺混比和气化操作窗口,研究了掺混不同比例ER下煤灰的矿物质变化情况。研究结果可直接指导ER的气化利用,提高整个煤直接液化流程的经济效益和环境效益,并为其他高铁煤的气化利用提供调控方案。

1 煤样及萃余物基本性质

1.1 试验样品

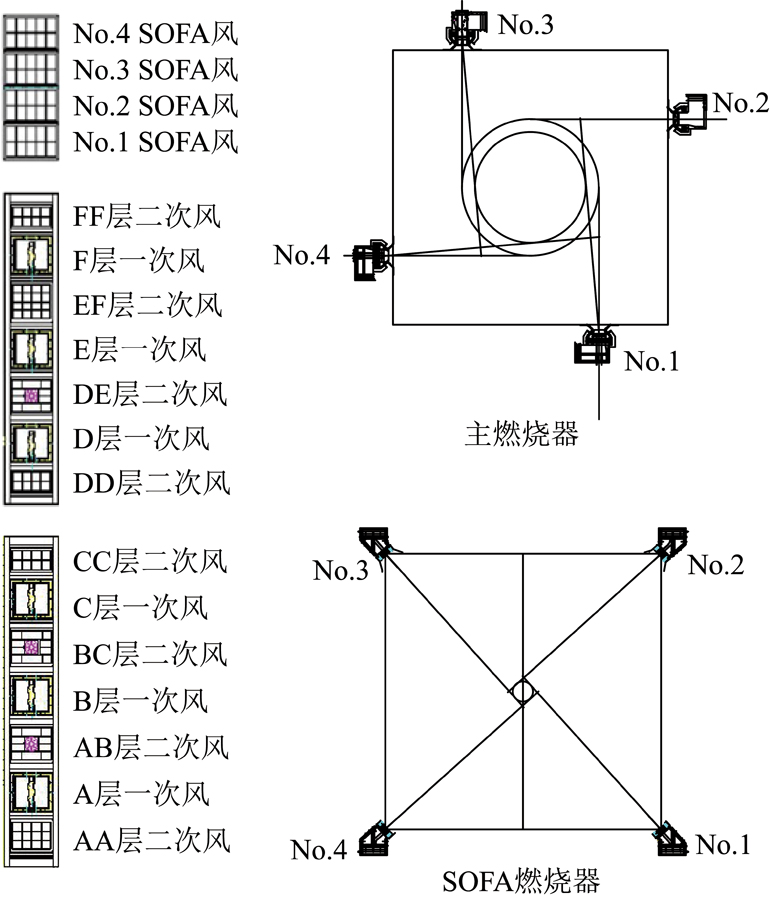

采用煤样为神木煤、乌海煤及ER(上海煤制油研究院制得)。为明确试验煤样和萃余物的基本性质,按照GB/T 212—2008《煤的工业分析方法》和GB/T 476—2001《煤的元素分析方法》依次进行煤样的工业分析和元素分析,测定结果见表1。

表1 煤样的工业分析和元素分析

Table 1 Proximate and ultimate analysis of coal samples %

由表1可知,乌海煤和ER的灰分较高,均达到37%以上,ER的固定碳和氧含量较低,硫含量较高。此外,ER中氯含量较高,分析认为其可能来源是煤直接液化过程的催化剂或萃取过程的萃取剂。

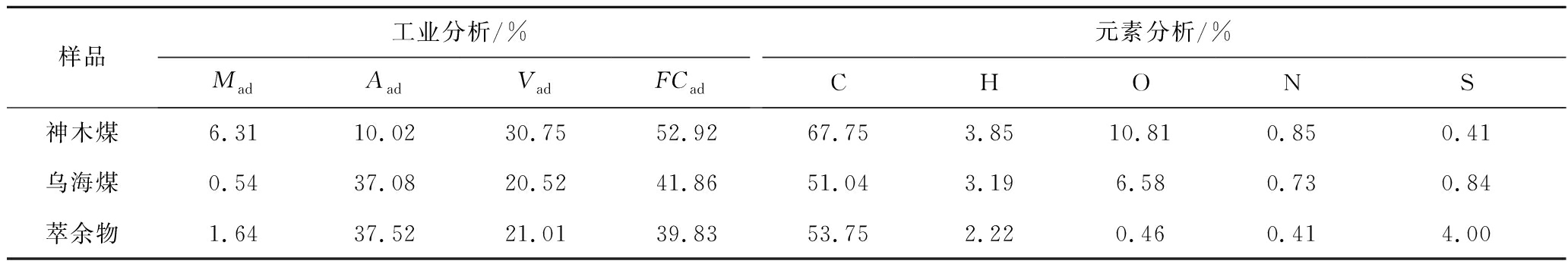

1.2 灰熔融温度测定

根据GB/T 219—2008《煤灰熔融性的测定方法》,采用灰熔融点测定仪(ZDHR-4000)测定还原性气氛下(CO∶CO2=6∶4,体积比)各样品的4个熔融特征温度,由于目前煤制油鄂尔多斯分公司Shell炉的气化煤种按神木煤与乌海煤10∶1配煤(记为10∶1),因此同时测定了混煤的熔融特征温度,测定结果见表2(TD、TS、TH分别为变形温度、软化温度、半球温度)。

表2 煤样的灰熔融温度

Table 2 Ash fusion temperatures of coal samples ℃

由表2可知,神木煤和ER的灰熔融温度很低,而乌海煤的灰熔融温度很高,当神木煤和乌海煤10∶1混合后,灰熔融温度介于二者之间,且更接近神木煤的灰熔融温度。为进一步确定灰熔融温度变化原因,后续试验对各样品的灰成分进行了测定。

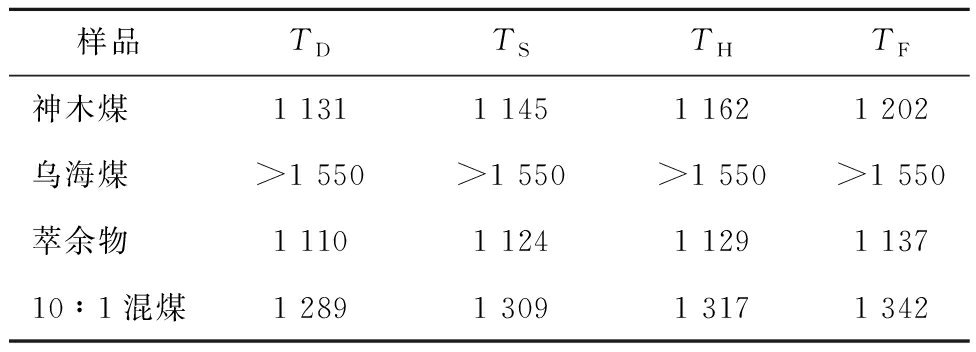

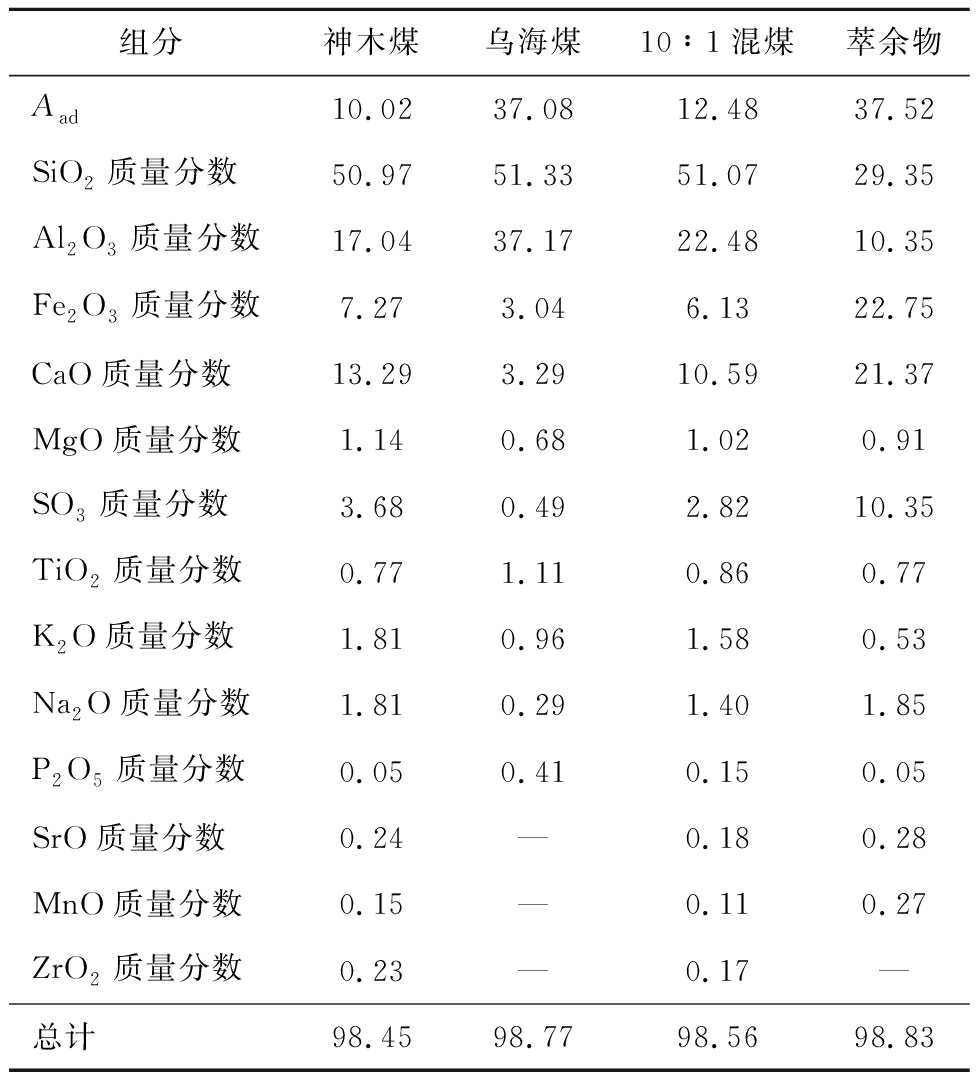

1.3 灰成分分析

灰化学组成是影响熔融特征与黏温特性的主要因素,进而影响气化炉的挂渣和气化的操作窗口条件。利用X射线荧光光谱仪XRF(德国Bruker,S8 Tiger)对灰化学组成进行分析,各煤样和ER的灰成分分析结果见表3。由表3可知,10∶1混煤中硅含量、α(S/A)较高,而ER中铁、钙、硫含量较高,硅铝总和较低。

表3 各样品灰化学组成

Table 3 Ash chemical composition of coal samples %

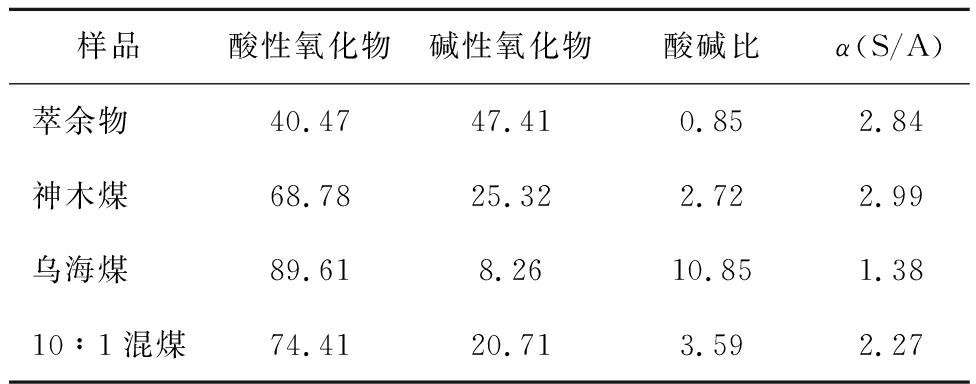

为更直观分析测试原料的性质,对表3中的煤灰组分进一步归类分析,分别按酸性氧化物含量(SiO2、Al2O3、TiO2)、碱性氧化物含量(Fe2O3、CaO、MgO、K2O、Na2O)、酸碱比及α(S/A)进行归类计算,结果见表4。

表4 各样品酸碱性氧化物质量分数及硅铝比

Table 4 Acid-base oxide content and α(S/A) of samples

通常情况下,酸性氧化物的主要作用是提高煤灰的熔融温度,而碱性氧化物则主要是降低煤灰的熔融温度,因此一般高酸碱比的煤灰具有更高的熔融温度[25]。α(S/A)通常决定了气化炉操作空间的大小,其值越高,操作空间越大,Fe2O3含量越高越易导致单质铁析出[17],结合Shell气化炉对煤灰性质的要求[26]:灰分为11%~25%;TF=1 300~1 400 ℃;α(S/A)=1.7~2.7;w(Fe2O3)≤18%;灰黏温特性:2.5~25.0 Pa·s。考虑到煤制油鄂尔多斯分公司Shell炉目前的气化煤种按神木煤与乌海煤10∶1配煤情况,后续试验选用10∶1混煤作为与萃余物掺混气化的测试样品,并计算不同萃余物添加量下的灰分、组成、α(S/A)等,结果见表5。

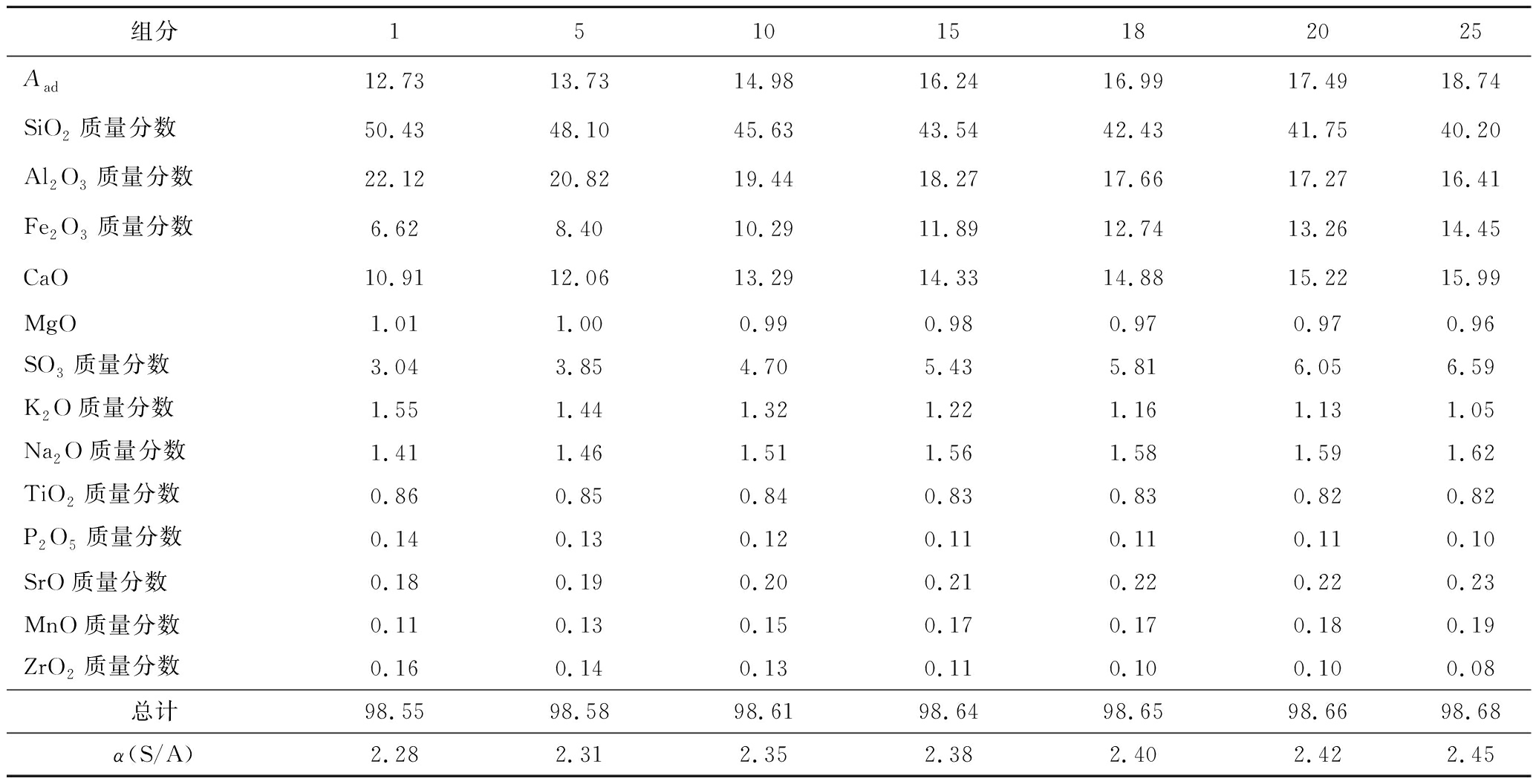

表5 不同萃余物添加量下的灰分质量分数、组成及硅铝比

Table 5 Ash content, composition and α(S/A) under different ER ratios %

由表5计算结果可知,随着ER添加量增大,掺混后的灰分、Fe2O3含量和α(S/A)逐渐增大。对照Shell气化对煤灰的要求,ER添加量为25%时符合Shell气化的部分条件。

2 煤灰黏温特性

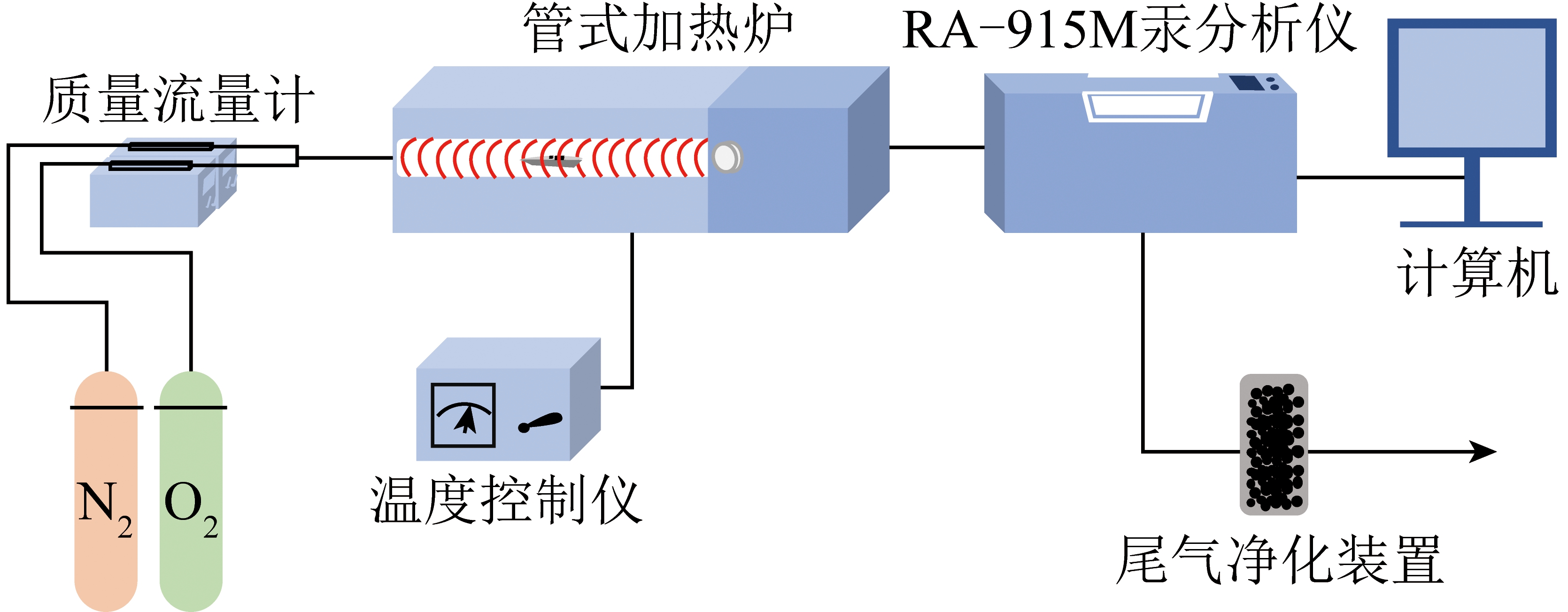

2.1 试验

煤灰熔渣根据黏温曲线是否存在明显突增分为3类,即玻璃渣、塑性渣和结晶渣[15]。玻璃渣无明显黏度突增的特性有利于液态排渣操作,塑性渣特性则需研究控制温度范围远离黏度快速增长的区域,结晶渣有黏度突增的特性则不适用于液态排渣反应器。

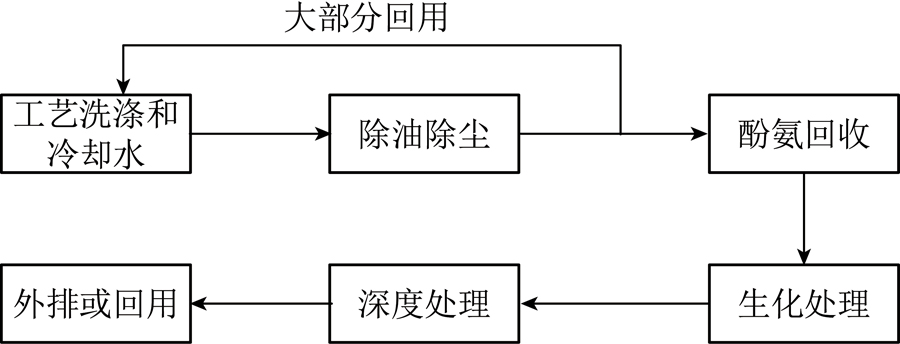

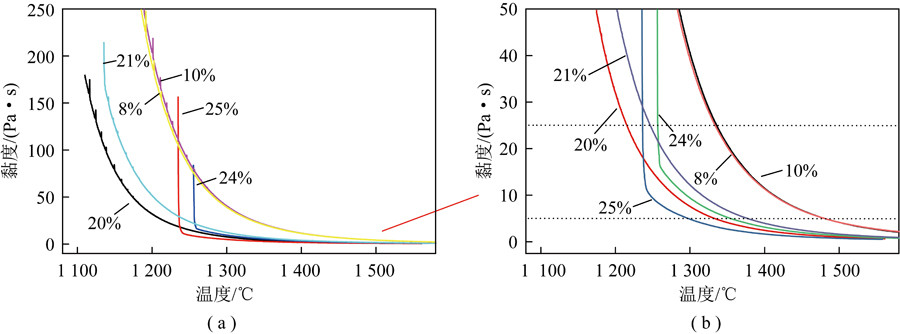

为进一步确定掺混ER后能否满足Shell气化的要求,需考虑掺混ER后的灰渣的黏温特性。针对Shell气化炉的用煤(神木煤和乌海煤10∶1混合),试验测试了在该煤中掺混不同比例ER后的灰渣黏温曲线,测定结果如图1所示。

图1 掺混不同含量ER的灰渣黏温曲线

Fig.1 Viscosity-temperature curves of ash slag with different coal/ER ratios

由图1可知,当ER的添加量为21%、24%、25%时,其分别在1 150、1 260和1 240 ℃表现出黏度突增,熔渣表现为结晶渣,当ER添加量为20%及以下时,熔渣表现为玻璃渣状态。对于Shell气化炉,最理想的气化操作窗口是将灰渣黏度控制在2.5~25.0 Pa·s,且气化炉渣口温度对应的灰渣黏度未急剧上升。当ER的添加量为8%与10%时熔渣的黏温曲线相似,操作窗口为1 333~1 560 ℃,随ER含量提高,低温下(1 300 ℃)熔渣黏度值差异变大;随ER添加量增加,高温时熔渣的黏度降低,这主要是随ER增加,熔渣中CaO、Fe2O3等网络修饰组分含量增加,熔渣解聚程度提高造成。当ER添加量为21%时,灰渣黏度为2.5~25.0 Pa·s对应的温度为1 246~1 449 ℃。但由于气化炉内高温熔渣组成存在变化,且为确保气化性能,Shell粉煤气化温度一般在1 400 ℃,因此ER添加量为21%时存在灰渣黏度小,水冷壁不挂渣的风险,故ER的掺混量建议设置在20%以下。

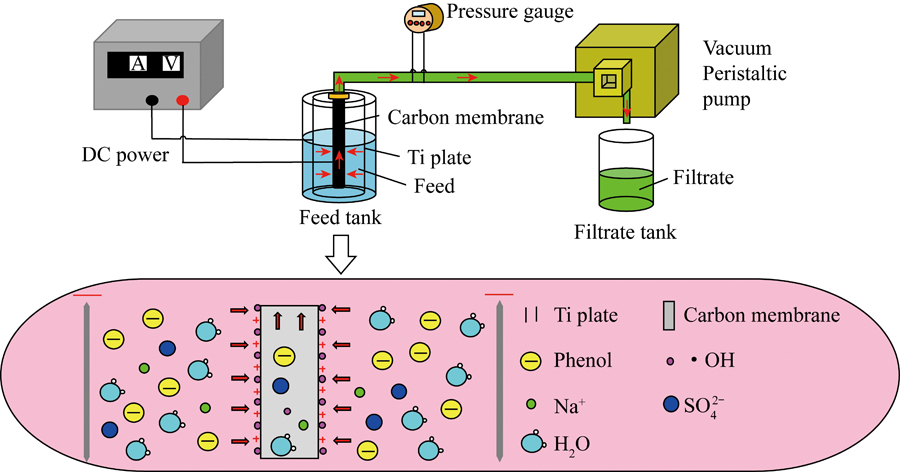

2.2 模拟计算

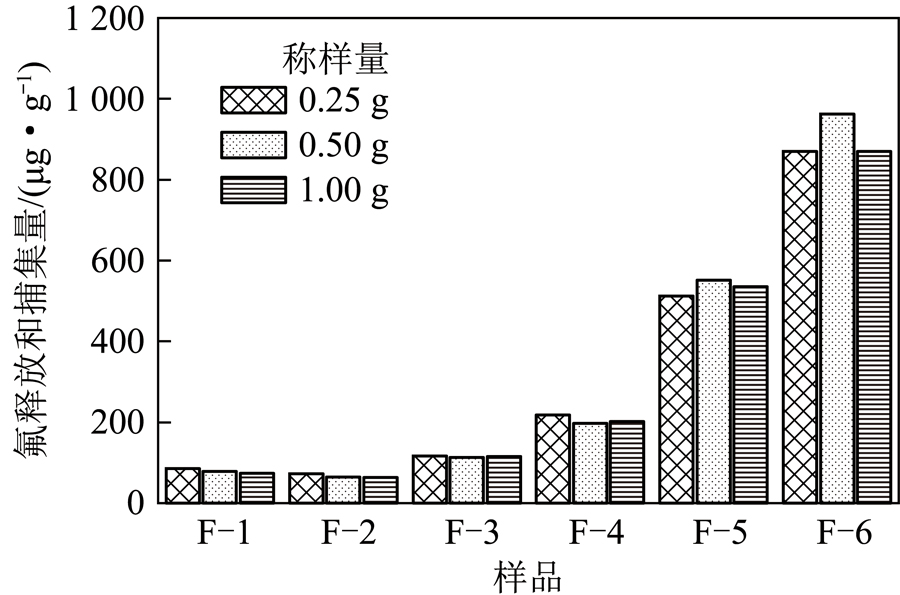

FactSage软件能根据熔渣的化学组成较好预测完全液相的熔渣黏温特性,因此利用FactSage中Viscosity模块对高温下掺混不同含量ER的熔渣黏温特性进行计算,结果如图2所示。

图2 掺混不同比例ER的熔渣黏温曲线计算值

Fig.2 Calculated viscosity-temperature curves of coal ash blended with different ratios of ER

由图2可知,随ER含量增多,黏温曲线向低温方向移动,表明ER含量越多,煤灰黏度越低。对比添加ER后的灰成分可知,Fe和Ca氧化物的增加对降低煤灰黏度有促进作用。这主要是由于随ER添加,熔渣中网络形成组分减少,熔渣解聚程度降低,熔渣黏度降低;且渣的钙铁比(Ca/Fe)降低,通过电荷补偿形成[AlO4]四面体结构的Ca2 减少,使降温过程中网络结构更松散,黏度增加趋势变缓,黏滞活化能降低。

此外,随ER添加量增至20%后,熔渣转化为结晶渣,且黏度突增更加快速,黏度突增极易导致气化炉堵渣。黏度突增一般是由熔渣的结晶行为引起。因此,需对熔渣的结晶特性进行考察。

2.3 XRD与SEM分析

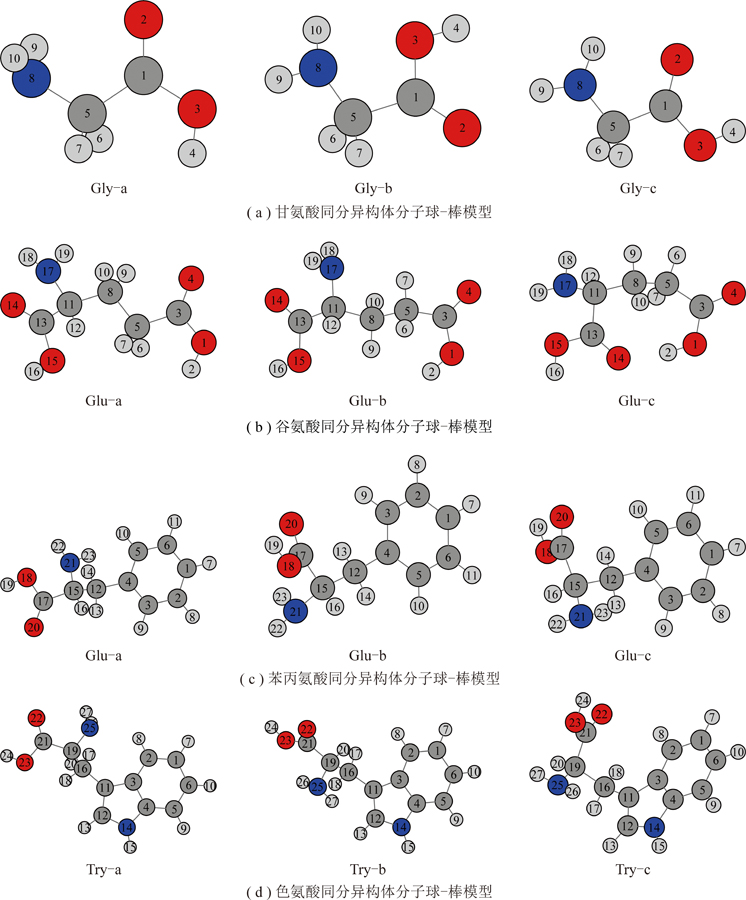

为明确掺混不同比例ER后的灰渣黏度变化的原因,采用XRD和SEM等手段研究高温熔渣的物相组成和晶体形貌特征。

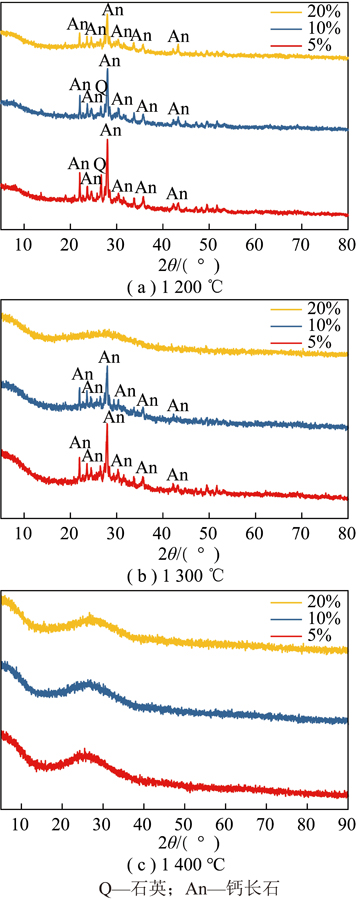

选取神木煤与乌海煤按10∶1混煤,然后掺混5%、10%、20%的ER为测试原料,灰化、管式炉或其他气氛炉、降温程序与黏度测试程序相同,在弱还原气氛(CO∶CO2=6∶4),温度为1 200、1 300和1 400 ℃条件下制得激冷渣。将激冷渣破碎研磨至小于200目(0.074 mm)后,采用XRD(德国BRUKER D2 X射线衍射仪,配置有Cu Kα射线(40 kV,100 mA))对安装在玻璃上的粉末样品,在2θ=5°~90°以0.02°的步长进行扫描分析,试验结果如图3所示。

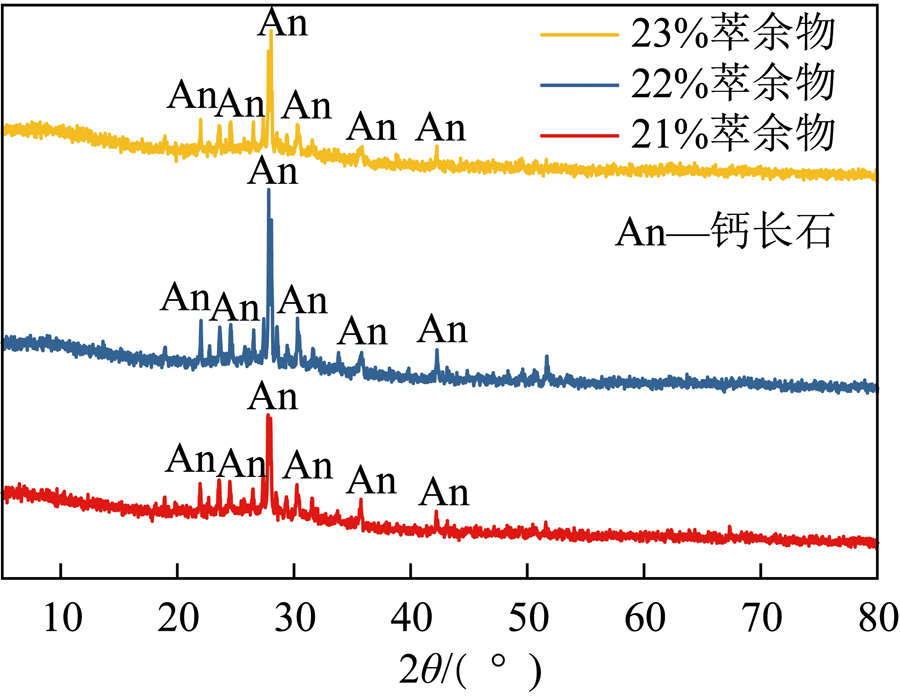

图3 10∶1混煤掺混不同ER后的高温激冷渣XRD分析结果

Fig.3 XRD patterns quenched slag with different ER contents at high temperatures

当温度为1 200 ℃时,激冷渣中含石英、钙长石等晶体,主要矿物质为钙长石,当温度升至1 300 ℃时,ER添加量为5%和10%的熔渣中仍存在钙长石,而添加量为20%时的熔渣中均为无定型物质,当温度达1 400 ℃时,均为无定型物质。由此可知,ER添加量越高,钙长石越少,温度越高,钙长石越少。

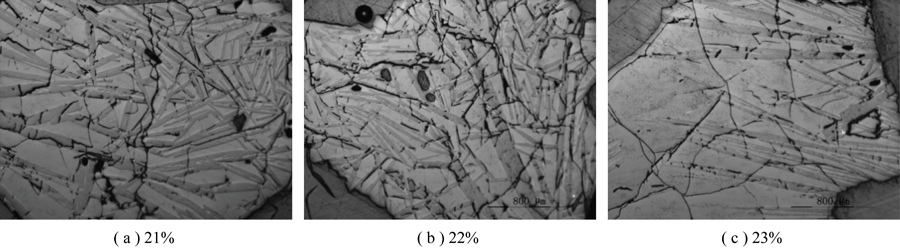

同时,原煤10∶1混合后,分别添加21%、22%、23%的ER,在1 200 ℃下制得激冷渣,进行XRD表征,如图4所示。在ER添加量为21%~23%时,主要矿物质均为钙长石。为进一步确认晶体影响方式,采用扫描电子显微镜(SEM,JSM-7001F)对1 200 ℃激冷渣形貌进行观察,如图5所示。随ER添加量增加,块状晶体尺寸增大(图5中的激冷后晶体碎片的大小)。钙长石的析出主要是由于添加ER使熔渣黏度降低,熔渣中团簇的扩散能力增强,有利于结晶行为,尤其大块钙长石表现更显著。

图4 掺混不同比例ER的1 200 ℃高温激冷渣XRD分析

Fig.4 XRD patterns of quenched slag samples blended with different ratios ER at 1 200 ℃

图5 10∶1混煤掺混不同比例ER后的高温激冷渣SEM

Fig.5 SEM of high temperature chilled slag after 10∶1 coal blended with different ratio ER

3 煤液化残渣萃余物添加量对热力学参数影响

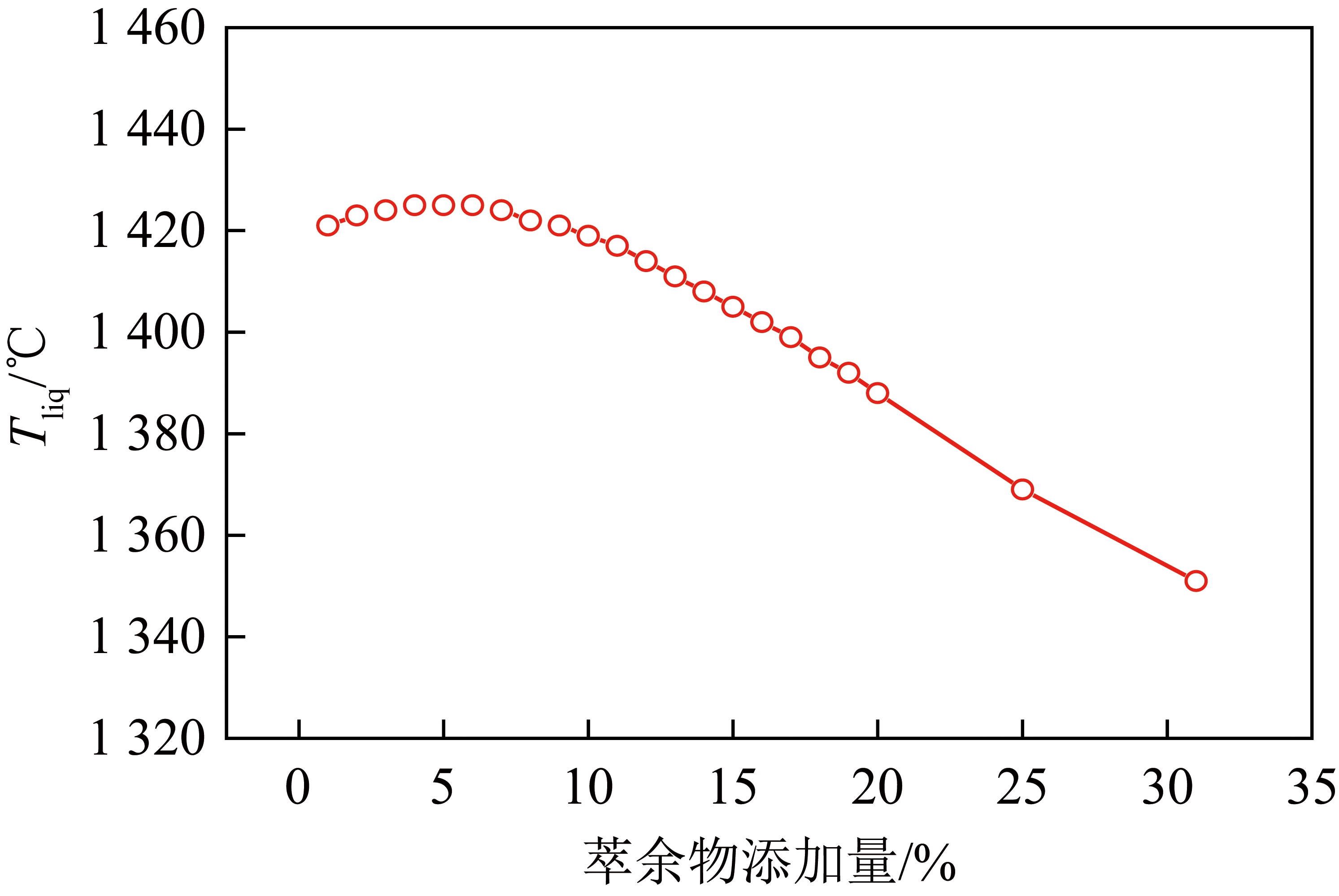

3.1 全液相温度

采用FactSage软件计算不同ER添加量下煤样的全液相温度(Tliq),其变化情况如图6所示。随ER添加量增加,全液相温度先缓慢上升(1%~8%),然后降低(>8%),表明当ER添加量小于8%时,不足以引起煤灰熔融温度变化,ER质量分数达8%以上,开始对煤灰有助融作用。

图6 不同ER添加量下Tliq变化情况

Fig.6 Variation of Tliq with different ER ratios

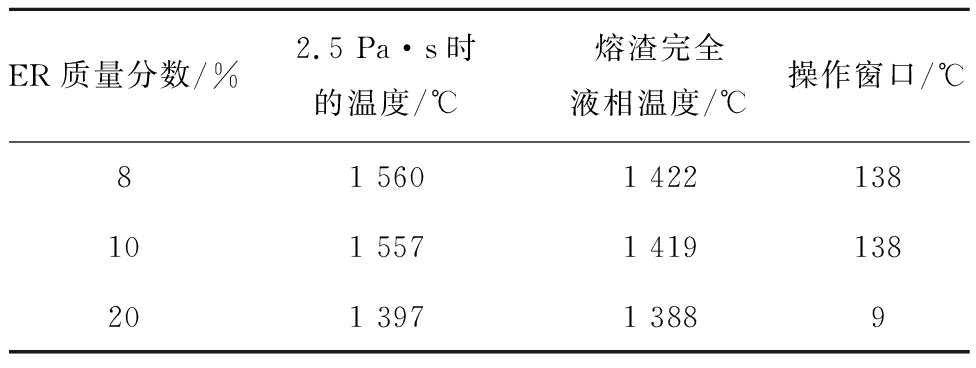

气化温度操作空间为动力黏度2.5 Pa·s时的温度减去渣液化温度[20],即可获得适用于掺混不同比例ER下的气化操作窗口,详见表6。

表6 不同掺混比例ER下的气化操作窗口

Table 6 Operation window of gasification under different blending ratios of ER

由表6可知,ER掺混量越大,气化操作窗口越小。当掺混8%和10% ER时,气化操作窗口达130 ℃以上,当掺混20%时操作窗口仅约9 ℃。在实际气化运行过程中,入炉煤煤质的空气干燥基碳为6%~8%,由此引起的气化温度波动值达30 ℃[27]。因此,若掺混量≤10%,气化运行满足液态排渣的操作条件,而20% ER掺混进行气化存在一定堵渣风险。此外,根据Shell气化操作建议和风险控制,煤灰中铁氧化物太高易析出成单质铁,而当ER添加量为10%时,铁氧化物质量分数为10.29%,因此建议ER添加量控制在10%以内。

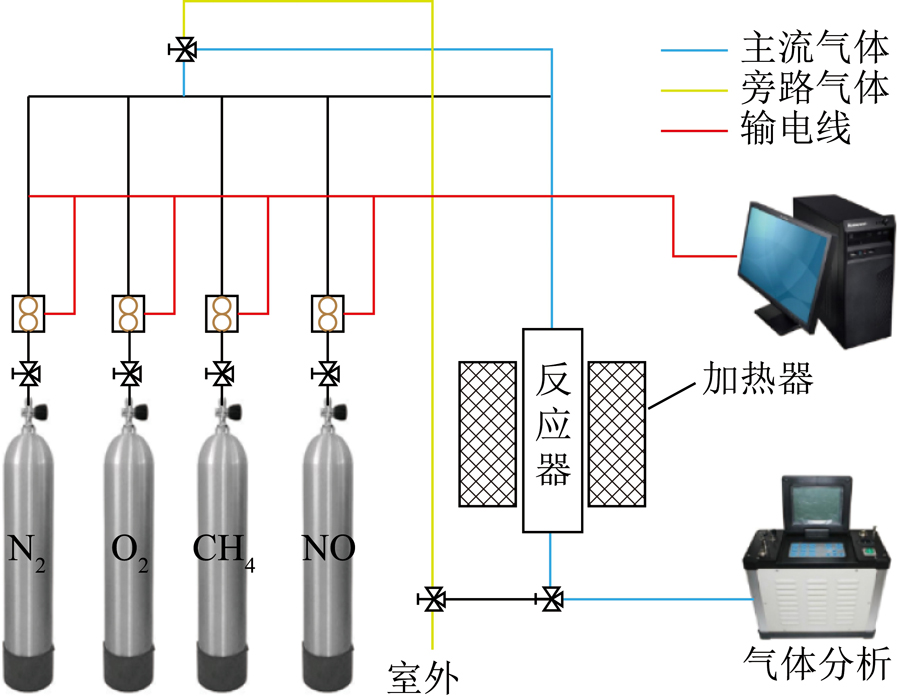

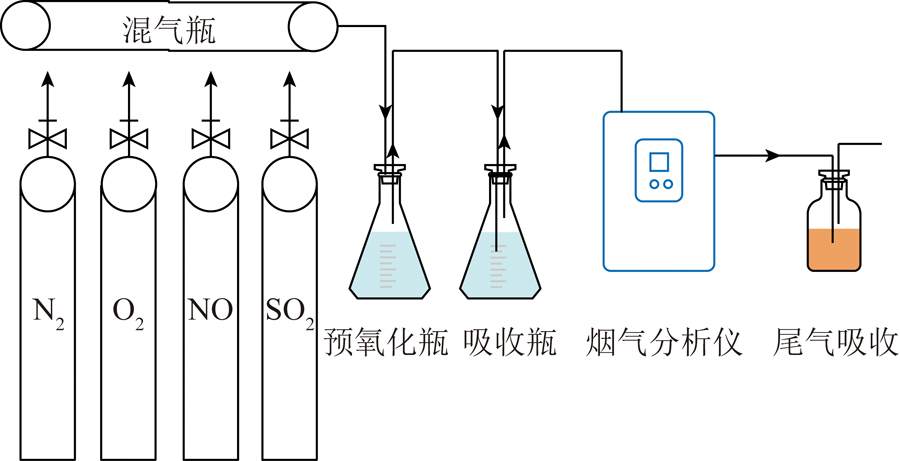

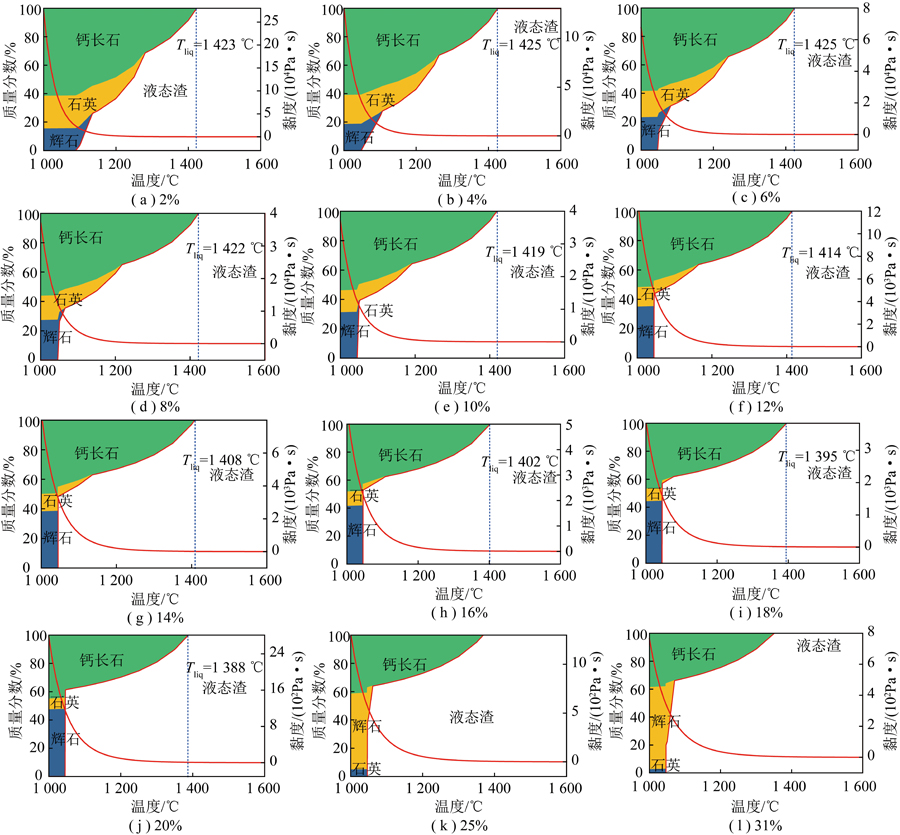

3.2 矿物质组成

为明确排渣过程中共气化熔渣的热力学性质,利用FactSage的Equilib模块对弱还原气氛下(CO/CO2=6/4,体积比)不同ER添加量的共气化熔渣的物相分布进行计算。选取对熔渣性质最大、且含量最高的SiO2、 Al2O3、Fe2O3和CaO,选择FactPS与FactOxide两个数据库,结果如图7所示。

图7 不同ER添加量熔渣的物相分布

Fig.7 Phases distribution of slag with different ER ratios

由图7可知,降温过程中(1 000~1 100 ℃)的主要矿物质由石英,辉石和钙长石组成。随ER添加量的增加,钙长石和石英含量相对减少,辉石含量相对增加。由于辉石熔点相对最低,在1 000~1 100 ℃时,熔渣黏度降低主要由于低熔点矿物质含量的相对增加。1 100 ℃以上时,主要矿物质为钙长石,随ER含量增加,钙长石含量降低,在此温度下熔渣黏度降低主要是由于固相含量降低。

此外,对比XRD结果可知,当ER掺混20%,温度达1 300 ℃,均为无定型物质,但在上述计算结果中仍有钙长石。这主要是由于在计算矿物质变化过程中是选取主要成分SiO2、Al2O3、Fe2O3和CaO进行计算,与试验真实煤灰不同;其次可能在试验过程中钙长石以非晶态的形式存在,但XRD无法检测。因此,试验值和计算值存在一定偏差。

4 结 论

1)煤直接液化残渣萃余物ER属于高灰、高铁、高钙、高硫物质,且其灰成分偏碱性;随ER添加量增大,掺混后的灰分、铁含量和α(S/A)逐渐增大。

2)经模拟计算结果表明ER含量超8%时,全液相温度Tliq开始降低,但ER掺混量超过20%后,熔渣由玻璃渣转变为结晶渣,其主要原因是ER添加量超过20%后,熔渣所形成的主要矿物均为钙长石,且随ER含量继续增加,钙长石晶体尺寸增大;钙长石的析出主要是因为ER的添加使熔渣黏度降低,熔渣中团簇的扩散能力增强,有利于结晶行为。

3)灰渣黏度随ER含量增加而减小,其主要原因是当温度低于1 100 ℃时,随ER含量增加,钙长石和石英的含量减小,低熔点的辉石含量增加;当温度高于1 100 ℃时,随ER含量增加,全固相含量降低。

4)对不同掺混比例ER的黏温测定表明,当ER质量分数为10%时,有较宽的气化操作空间,且对应的铁含量也符合Shell气化炉对入炉煤的要求,因此建议ER添加比例为10%。

[1] 林长平, 冷柏军. 煤炭液化在中国能源战略中的地位和作用[J]. 中国能源, 2006, 28(3): 33-37.

LIN Changping, LENG Baijun. Status and role of coal liquefaction in China′s energy strategy[J]. China Energy,2006, 28(3): 33-37.

[2] 李忠, 张鹏, 孟凡会,等. 双碳模式下碳一化工技术发展趋势[J]. 洁净煤技术, 2022, 28(1): 1-11.

LI Zhong, ZHANG Peng, MENG Fanhui, et al. Trend in development of carbon-one chemical technology under model of emission peak and neutrality of carbon dioxide[J]. Clean Coal Technology, 2022, 28(1): 1-11.

[3] 舒歌平. 煤炭液化技术[M]. 北京: 煤炭工业出版社, 2003, 179.

[4] CUI H, YANG J, LIU Z, et al. Effects of remained catalysts and enriched coal minerals on devolatilization of residual chars from coal liquefaction[J]. Fuel, 2002, 81(11/12): 1525-1531.

[5] 刘振宇. 煤直接液化技术发展的化学脉络及化学工程挑战[J]. 化工进展, 2010, 29(2): 193-197.

LIU Zhenyu. Principal chemistry and chemical engineering challenges in direct coal liquefaction technology[J]. Chemical Industry and Engineering Progress, 2010, 29(2): 193-197.

[6] 李凤仪, 梁冰. 能源安全工程研究体系探讨[J]. 中国安全科学学报, 2005, 15(11): 53-55.

LI Fengyi, LIANG Bing. Probe into the research system of energy security project[J]. China Safety Science Journal, 2005, 15(11): 53-55.

[7] 周俊虎, 方磊, 程军, 等. 煤液化残渣与褐煤混合燃烧硫污染物排放规律[J]. 浙江大学学报(工学版), 2006, 40(1): 131-134.

ZHOU Junhu, FANG Lei, CHENG Jun, et al. Dynamic sulfur emission derived from combustion of blends coal liquefaction residual and lignite blends[J]. Journal of Zhejiang University (Engineering Science), 2006, 40(1): 131-134.

[8] 郑祥玉, 徐尧. 气力输送工艺在煤粉输送中的应用[J]. 洁净煤技术, 2015, 21(2): 85-88.

ZHENG Xiangyu, XU Yao. Application of pneumatic conveying technology in pulverized coal conveying[J]. Clean Coal Technology, 2015, 21(2): 85-88.

[9] 常鸿雁, 李克健, 章序文, 等. 煤液化残渣及其萃取物的热解特性研究[J]. 神华科技, 2015,13(6):70-74.

CHANG Hongyan, LI Kejian, ZHANG Xuwen, et al. Study on pyrolysis characteristics of coal liquefaction residue and lts extract[J]. Shenhua Technology, 2015,13(6): 70-74.

[10] LI W, WANG B, NIE J, et al. Effect of the composition of additive ash on the thermal behavior of petroleum coke ash during gasification[J]. Energy &Fuels, 2020, 34(10): 12126-12134.

[11] MA Y Y, MA F Y, MO W L, et al. Five-stage sequential extraction of Hefeng coal and direct liquefaction performance of the extraction residue[J]. Fuel, 2020, 266: 117039.

[12] 常鸿雁, 程时富, 王国栋, 等. 神华煤直接液化残渣的萃取分离与利用研发进展[J]. 煤炭工程, 2017, 49(S1): 61-66.

CHANG Hongyan, CHENG Shifu, WANG Guodong, et al. Study and development on extraction and utilization of Shenhua coal direct liquefaction residue[J]. Coal Engineering, 2017, 49(S1): 61-66.

[13] 刘广环, 陈红萍. 煤液化残渣综合利用[C]//2012冀苏鲁皖赣五省金属(冶金)学会第十六届焦化学术年会.北京:化学工业出版社, 2012.

[14] 崔洪, 杨建丽, 刘振宇, 等. 煤直接液化残渣的性质与气化制氢[J]. 煤炭转化, 2001, 24(1): 15-20.

CUI Hong, YANG Jianli, LIU Zhenyu, et al. Properties of residues from direct coal liquefaction and gasification of hydrogen production[J]. Coal Conversion, 2001, 24(1): 15-20.

[15] 李文, 白进. 煤的灰化学[M]. 北京: 科学出版社, 2013, 74.

[16] BRINKMANN T, POHLMANN J, BRAM M, et al. Investigating the influence of the pressure distribution in a membrane module on the cascaded membrane system for post-combustion capture[J]. International Journal of Greenhouse Gas Control, 2015, 39: 194-204.

[17] LI X, ZHI L, HE C, et al. The factors on metallic iron crystallization from slag of direct coal liquefaction residue SiO2-Al2O3-Fe2O3-CaO-MgO-TiO2-Na2O-K2O system in the entrained flow gasification condition[J]. Fuel, 2019, 246: 417-424.

[18] LIU X, YU G S, XU J L, et al. Viscosity fluctuation behaviors of coal ash slags with high content of calcium and low content of silicon[J]. Fuel Processing Technology, 2017, 158: 115-122.

[19] HE C, BAI J, KONG L, et al. Effects of atmosphere on the oxidation state of iron and viscosity behavior of coal ash slag[J]. Fuel, 2019, 243: 41-51.

[20] YAN T, BAI J, KONG L, et al. Effect of SiO2/Al2O3 on fusion behavior of coal ash at high temperature[J]. Fuel, 2017, 193: 275-283.

[21] SHI W, KONG L, BAI J, et al. Effect of CaO/Fe2O3 on fusion behaviors of coal ash at high temperatures[J]. Fuel Processing Technology, 2018, 181: 18-24.

[22] ILYUSHECHKIN A Y, HLA S S. Viscosity of high-iron slags from australian coals[J]. Energy &Fuels, 2013, 27(7): 3736-3742.

[23] ILYUSHECHKIN A Y, ROBERTS D. Slagging behaviour of Australian brown coals and implications for their use in gasification technologies[J]. Fuel Processing Technology, 2016, 147(S1): 47-56.

[24] 周志杰, 李德侠, 刘霞, 等. 煤灰熔融黏温特性及对气流床气化的适应性[J]. 化工学报, 2012, 63(10): 3243-3254.

ZHOU Zhijie, LI Dexia, LIU Xia, et al. Characteristic of cohesiveness-temperature of coal molten ash and its adaptability to entrained flow gasifier[J]. CIESC Journal, 2012, 63(10): 3243-3254.

[25] LIU B, HE Q, JIANG Z, et al. Relationship between coal ash composition and ash fusion temperatures[J]. Fuel, 2013, 105: 293-300.

[26] 李培朝, 董亚军. 对壳牌粉煤气化工艺运行问题的探讨[J]. 山东化工, 2015, 44(4): 88-90.

LI Peizhao, DONG Yajun. Discussion on the operation of Shell pulverized coal gasification process[J]. Shandong Chemical Industry, 2015, 44(4): 88-90.

[27] 董亚军. Shell气化装置高负荷运行瓶颈问题分析及措施[J]. 化工管理, 2017, 30: 170-172.

DONG Yajun. Analysis and measures of high-load operation bottleneck of Shell gasification unit[J]. Chemical Management,2017, 30: 170-172.

Ash and slag characteristics under co-gasification of coal and extract residue of direct coal liquefaction residue

LIU Zhen,LI Jun,ZHANG Jiansheng.Ash and slag characteristics under co-gasification of coal and extract residue of direct coal liquefaction residue[J].Clean Coal Technology,2023,29(11):113-121.