浓缩煤层气深冷液化提氦工艺

0 引 言

氦气是保障我国国防安全和国民经济发展的一种重要稀有战略气体,被广泛应用于航空航天、医疗、军工、尖端科研、高端制造等[1]。从含氦天然气中提取是目前氦气的主要来源。受限于天然气资源缺少,我国属于贫氦国家,严重受制于氦垄断国家[2-4]。因此提出我国氦气技术发展新方向极为重要。

煤层气属于非常规天然气,经变压吸附提浓制得的浓缩煤层气主要成分与天然气基本一致[5-7],且不存在C2以上重烃及无机杂质,深冷提氦时无需复杂前处理过程,我国富煤、缺油、少气的能源结构也为从煤层气中提氦提供了广泛的资源条件[8-9]。煤层气提氦工艺可作为煤炭资源高效清洁利用过程中的重要一环,在提氦的同时还可与液化天然气(Liquefied Natural Gas,LNG)生产工艺相结合提高经济效益[10-12]。

我国氦气主要从天然气或液化闪蒸气(BOG)中提取,提氦技术主要有低温法、膜分离法、变压吸附法以及组合方法。罗尧丹等[13]采用深冷液化法对低含氦天然气进行提氦联产液化天然气(LNG)工艺研究,针对氦气体积分数0.21%的原料气,制得粗氦产品体积分数达65%,但未进行粗氦精制研究。ALDERS等[14]提出了带一级回流的两级串联膜天然气提氦技术,提氦过程天然气流股压降小,氦气回收率高,可达99%,产品氦气体积分数达92.5%。针对预处理后的天然气,QUADER等[15]根据膜分离与深冷技术结合方式的不同,对以下4种含氦气分别为0.1%、0.5%、1.0%和3.0%的原料气提氦流程进行经济及灵敏度分析,最终产品氦气体积分数达99%以上。丁天[16]以较高CO2浓度的天然气为原料气,提出了另一种两级膜分离与PSA组合提氦技术,该工艺可用于含氦量较低(小于0.5%)的天然气提氦,制备氦气体积分数96.9%以上,氦回收率达87%。张丽萍等[17]以液化闪蒸气(BOG)为原料(氦体积分数2.71%),采用深冷 膜分离 变压吸附联合工艺提氦,制备的高纯氦气体积分数达99.996 4%,氦回收率为99.57%。

综上,氦气提取技术研究均以天然气和液化闪蒸气(BOG)为主,鲜见煤层气提氦相关报道。深冷法设备投资与能耗较高[18-19],笔者利用Aspen HYSYS对浓缩煤层气深冷提氦联产LNG工艺进行模拟,比选深冷工艺、优化深冷法煤层气提氦工艺过程,以期开发出高效、节能的煤层气提氦工艺技术,对于指导煤层气提氦技术工业应用和产业化具有重要意义。

1 煤层气提氦工艺模拟概况

1.1 设计条件

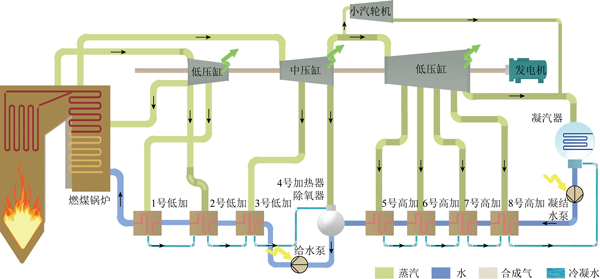

煤层气经变压吸附浓缩分离提氦后得到的浓缩煤层气体作为深冷液化提氦的原料气,原料气量15 000 m3/d(标况下,下同),常温,压力0.35 MPa,3种浓缩煤层气组成见表1。

表1 3种浓缩提氦后原料气组成

Table 1 Composition of the three feed gas with helium extraction

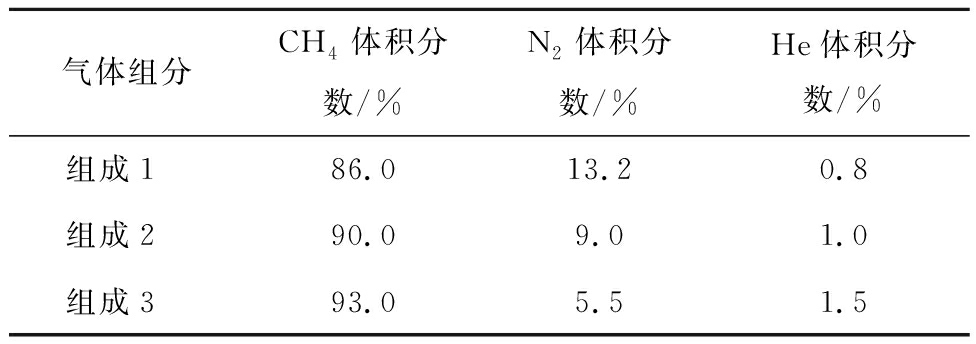

1.2 工艺选择

不同深冷提氦工艺及制冷方式比较见表2。通过流程工艺比选,浓缩煤层气深冷提氦采用后膨胀 氮气循环制冷工艺。

表2 深冷提氦工艺对比[20-26]

Table 2 Comparison of helium extraction by cryogenic liquefaction[20-26]

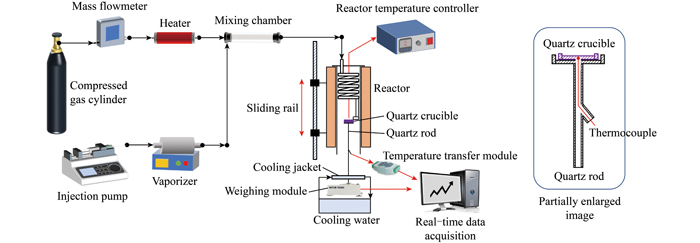

1.3 模拟方法与选择

深冷提氦过程为气液两相分离,无复杂反应过程。涉及物质为甲烷、氮气、氦气等非极性气体,因此模拟采用PENG-ROB(PR)方程作为物性计算方法[27]。

模拟过程中涉及的设备在Aspen HYSYS软件中均有对应模块。氮气等温压缩过程采用压缩机与冷凝器并联过程近似模拟。物流经过设备的压降参考实际工艺情况。LNG储罐参考实际工艺情况,模拟闪蒸气蒸发过程。

1.4 全流程模拟

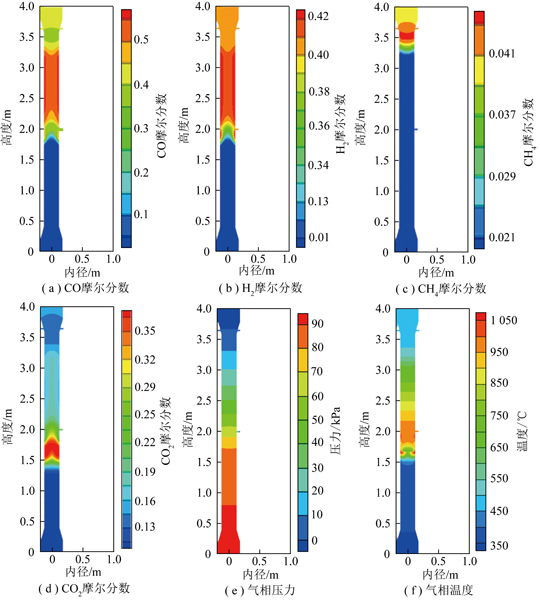

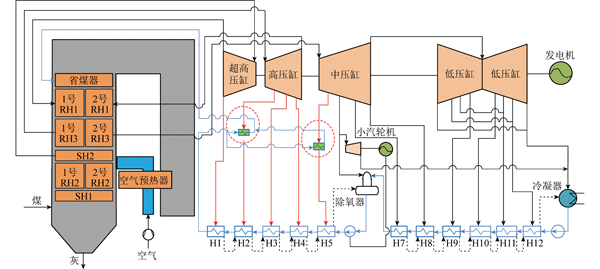

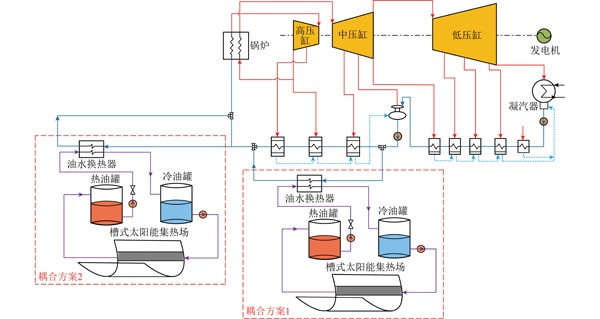

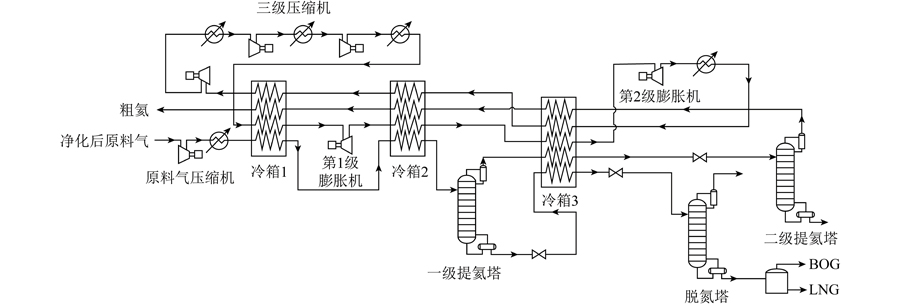

根据所选工艺,整个模拟流程可分为提氦部分、LNG脱氮部分和氮气循环制冷3部分。模拟提氦工艺流程如图1所示。浓缩后的含氦原料气经等温压缩后进入原料气冷却器换冷通过两级提氦塔,将原料气提浓为粗氦,同时通过脱氮塔联产LNG。深冷所需冷量通过氮气三级压缩两级膨胀循环提供。

图1 模拟提氦工艺流程

Fig.1 Helium extraction process by simulation

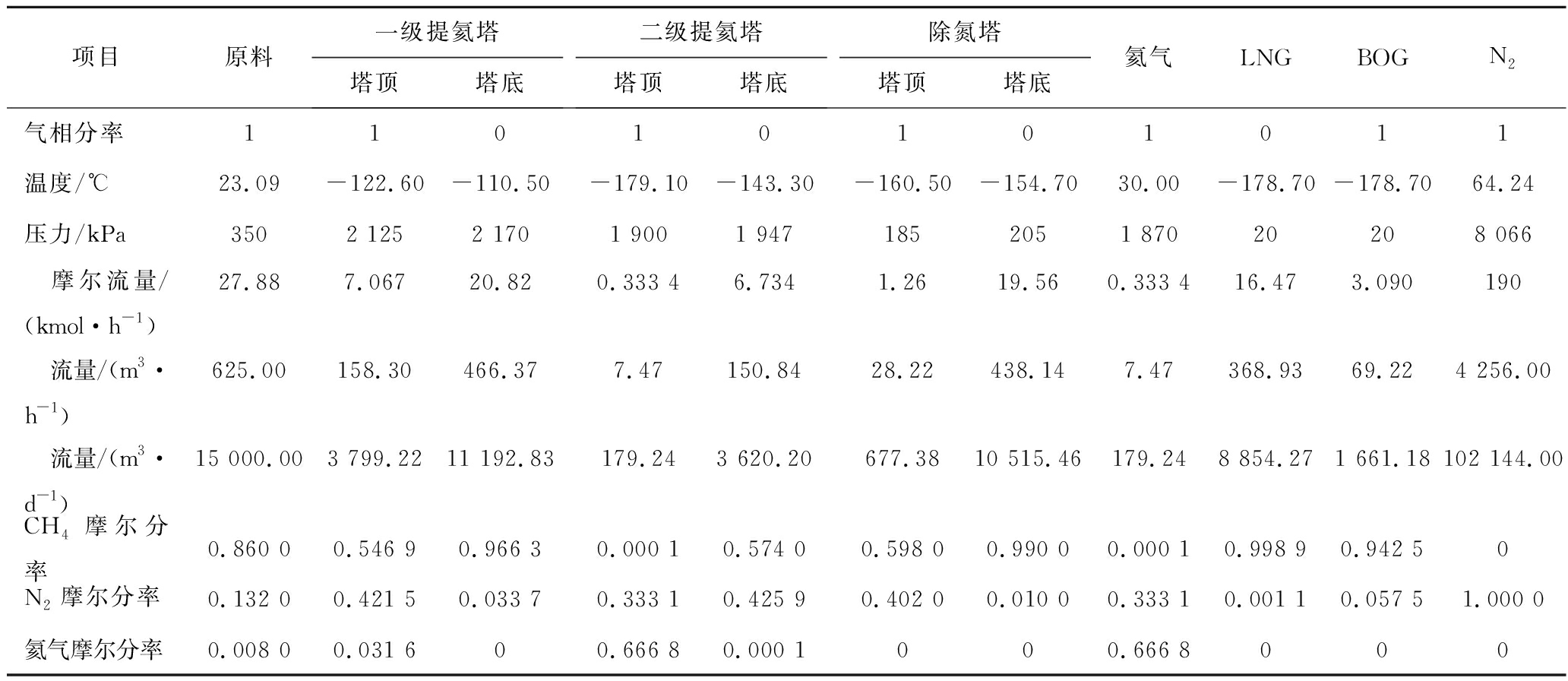

选择进料组成1时,模拟流程主要物流数据见表3,主要设备能耗(功率)见表4,主要设备费用见表5。其中主要设备费用为过程参数优化后的结果。3种不同进料组成模拟的产品结果对比见表6。

表3 模拟流程主要物流数据

Table 3 Main logistics data of the simulation process

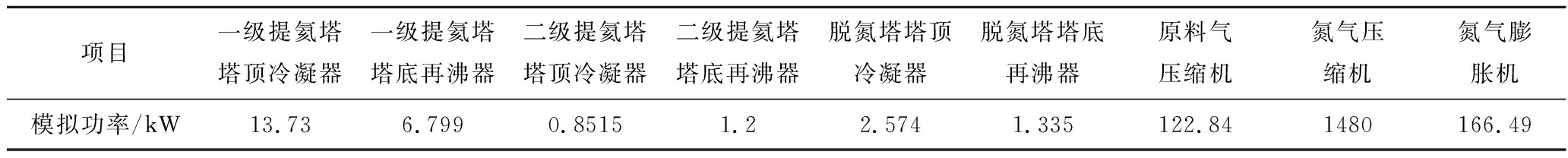

表4 主要设备能耗(功率)

Table 4 Energy consumption(power) of major equipment

注:氮气压缩机使用三级压缩。

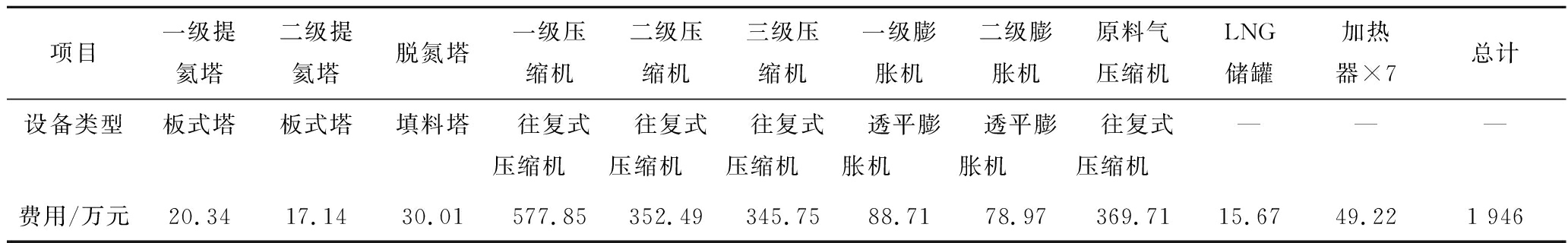

表5 主要设备费用

Table 5 Costs of major equipment

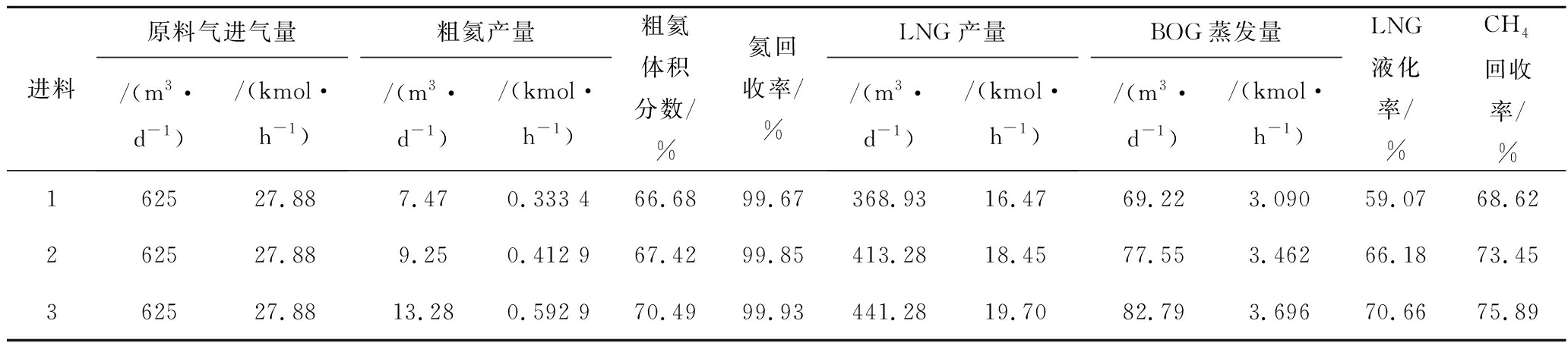

表6 不同进料组成产品结果对比

Table 6 Comparison of the products with different compositions of feed gas

LNG液化率计算过程中,LNG产量为去除液化闪蒸气(Boil Off Gas,BOG)后的产量。

2 过程模拟分析

根据全流程模拟结果,分析了一、二级提氦塔的进料温度、进料压力、回流比、氮气循环制冷中氮气用量、制冷高压、制冷低压等主要工艺流程参数对装置能耗和主要目标产品粗氦及LNG的影响。分析了提氦塔与脱氮塔理论板数与进料位置和回流比或再沸器热负荷的关系。分析了不同浓缩煤层气组成对产品的影响。

2.1 过程参数对能耗及产品影响

过程参数主要包括提氦塔参数与制冷参数2部分。模拟分析中用一级塔指代一级提氦塔,二级塔指代二级提氦塔;塔顶指代塔顶冷凝器,塔底指代塔底再沸器;一次提氦指代从一级提氦塔塔顶出来的粗氦,二次提氦指代从二级提氦塔塔顶出来的粗氦;氮气循环制冷高压指氮气第三级压缩机出口压力,氮气循环制冷低压指氮气第二级膨胀机出口压力。

2.1.1 一级提氦塔进料温度对能耗及产品影响

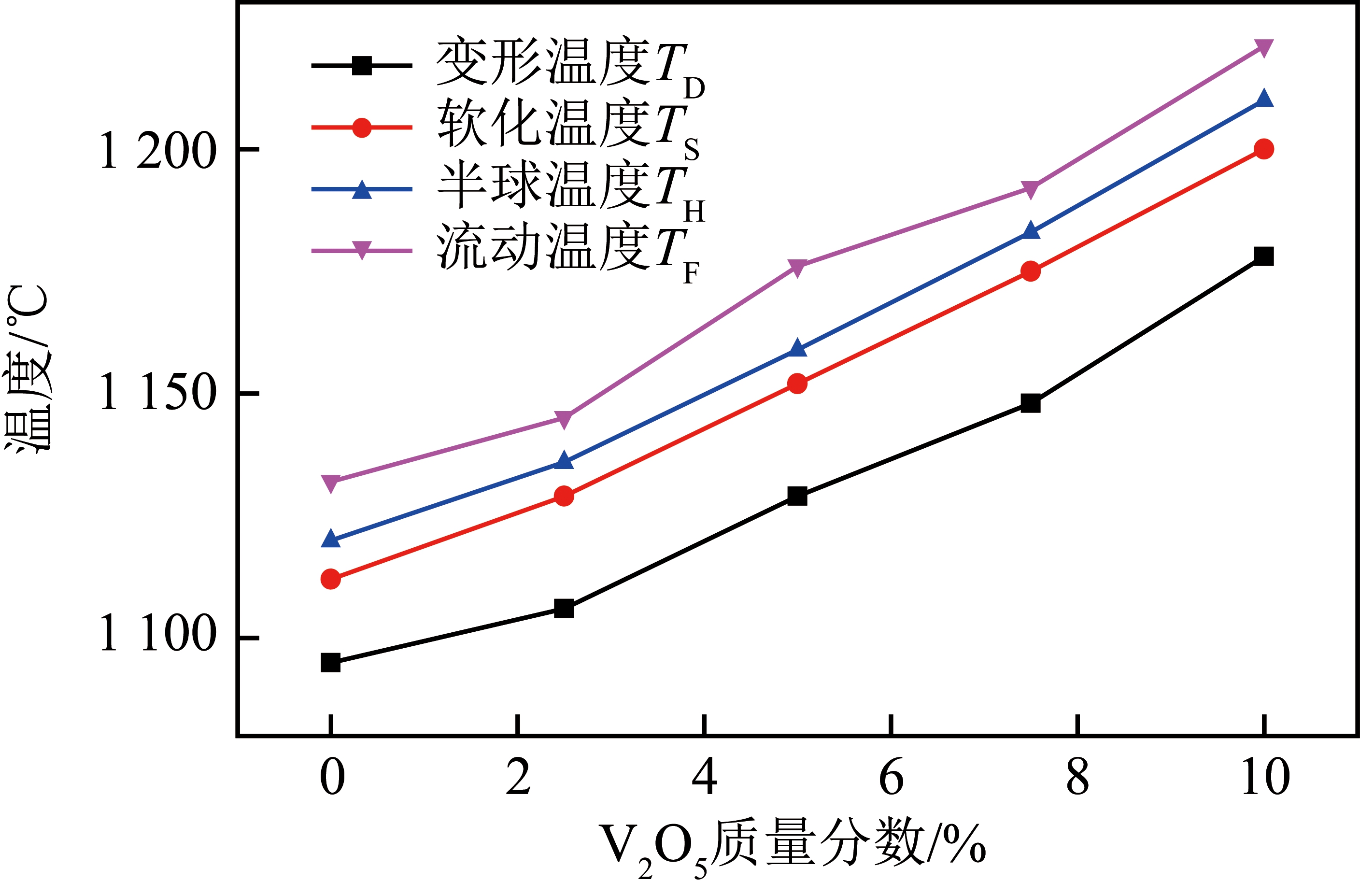

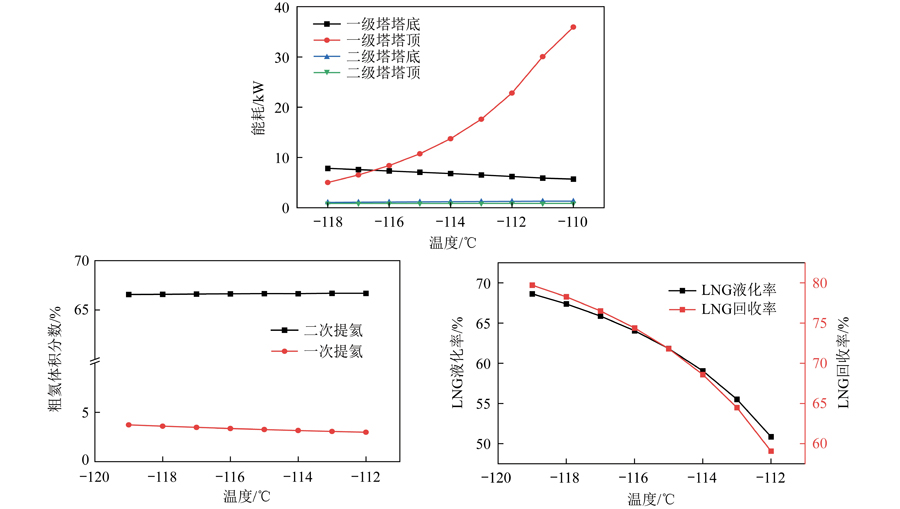

进料温度直接决定入塔物料的焓值,影响一级提氦塔的出口物料和能耗。一级提氦塔进料温度对双塔能耗、粗氦浓度和LNG产品影响如图2所示。

图2 一级塔进料温度对双塔能耗、粗氦浓度和LNG产品影响

Fig.2 Effect of feed temperature of the first stage tower on the energy consumption of double towers,the crude helium concentration and the LNG product

由图2可知,随着一级提氦塔物流进料温度升高,提氦塔需要更高能量来完成分离过程,同时塔顶塔底产出的粗氦和LNG产品浓度均下降。进料温度低有助于物料分离,但需更高氮气循环制冷产生的冷量来满足。

2.1.2 一级提氦塔进料压力对能耗及产品影响

进料压力直接决定入塔物料的焓值,物料平衡和能量守恒会使一级提氦塔的出口物料和能耗发生变化。一级提氦塔进料压力对双塔能耗、粗氦浓度和LNG产品的影响如图3所示。由图3可知,一级提氦塔进料压力升高,塔顶冷凝器能耗降低,其他能耗变化不明显,一次粗氦浓度略增加,LNG产品液化率及回收率上升。对于一级提氦塔,随进料压力升高,完成分离目标所需能量越低,分离效果越好。

图3 一级塔进料压力对双塔能耗、粗氦浓度和LNG产品影响

Fig.3 Effect of feed pressure of the first stage tower on the energy consumption of twin towers,the crude helium concentration and the LNG product

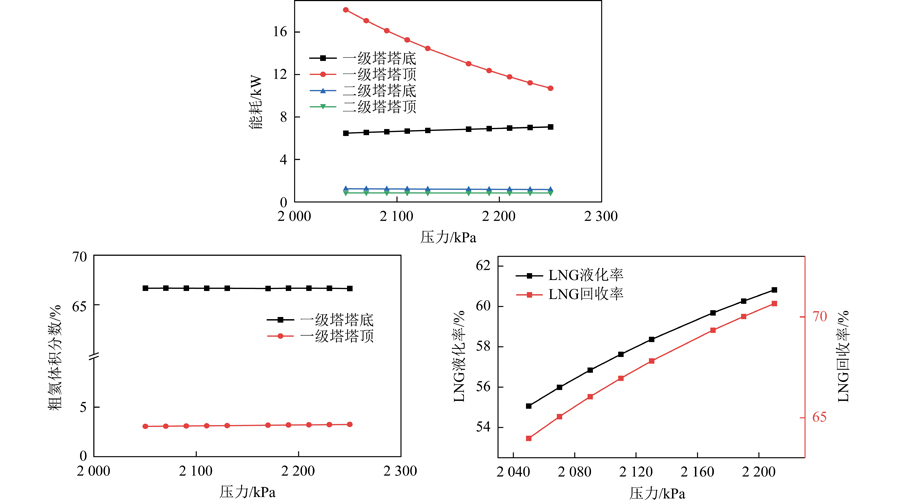

2.1.3 二级提氦塔进料温度压力对粗氦产品影响

二级提氦塔操作参数对一级提氦塔能耗、粗氦浓度及LNG产品基本无影响。同时由于二级提氦塔处理量低于一级提氦塔,能耗占比低,参数改变对能耗的影响趋势与一级提氦塔基本一致,故只分析二级提氦塔参数改变对粗氦浓度影响。二级提氦塔进料温度和进料压力对粗氦浓度的影响如图4所示。

图4 二级塔进料温度和压力对粗氦浓度的影响

Fig.4 Effect of feed temperature and feed pressure of the second stage tower on the crude helium concentration

由图4可知,二级提氦塔进料温度增加,从塔底析出液氮减少、塔顶析出氦气含量降低。二级提氦塔进料压力增加,塔顶物流减少,塔底物流增大,使氦气浓度增加。

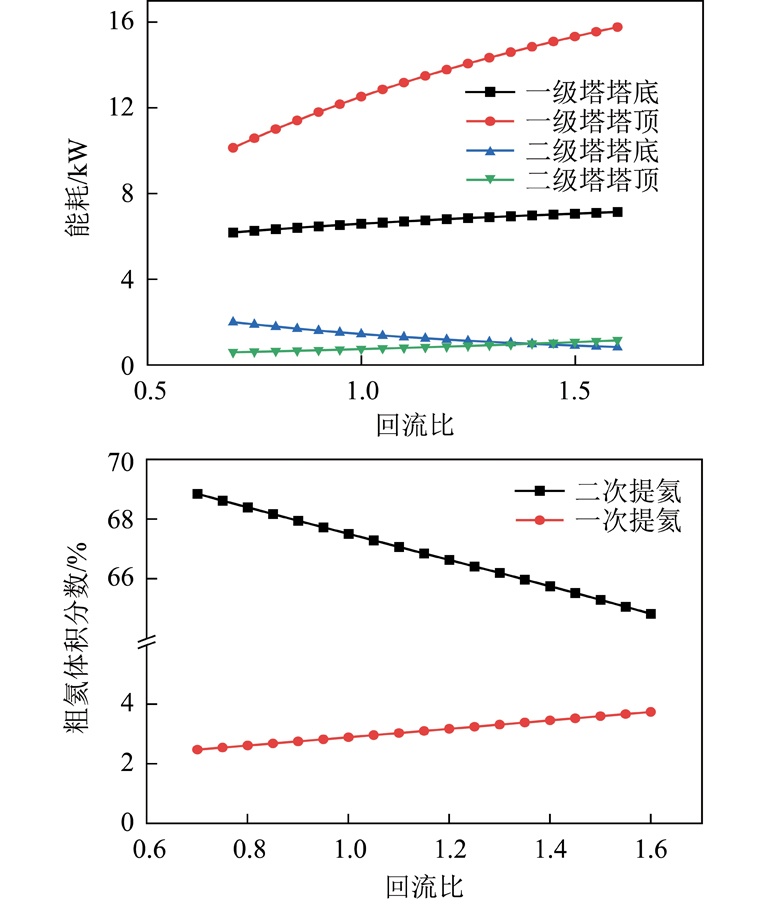

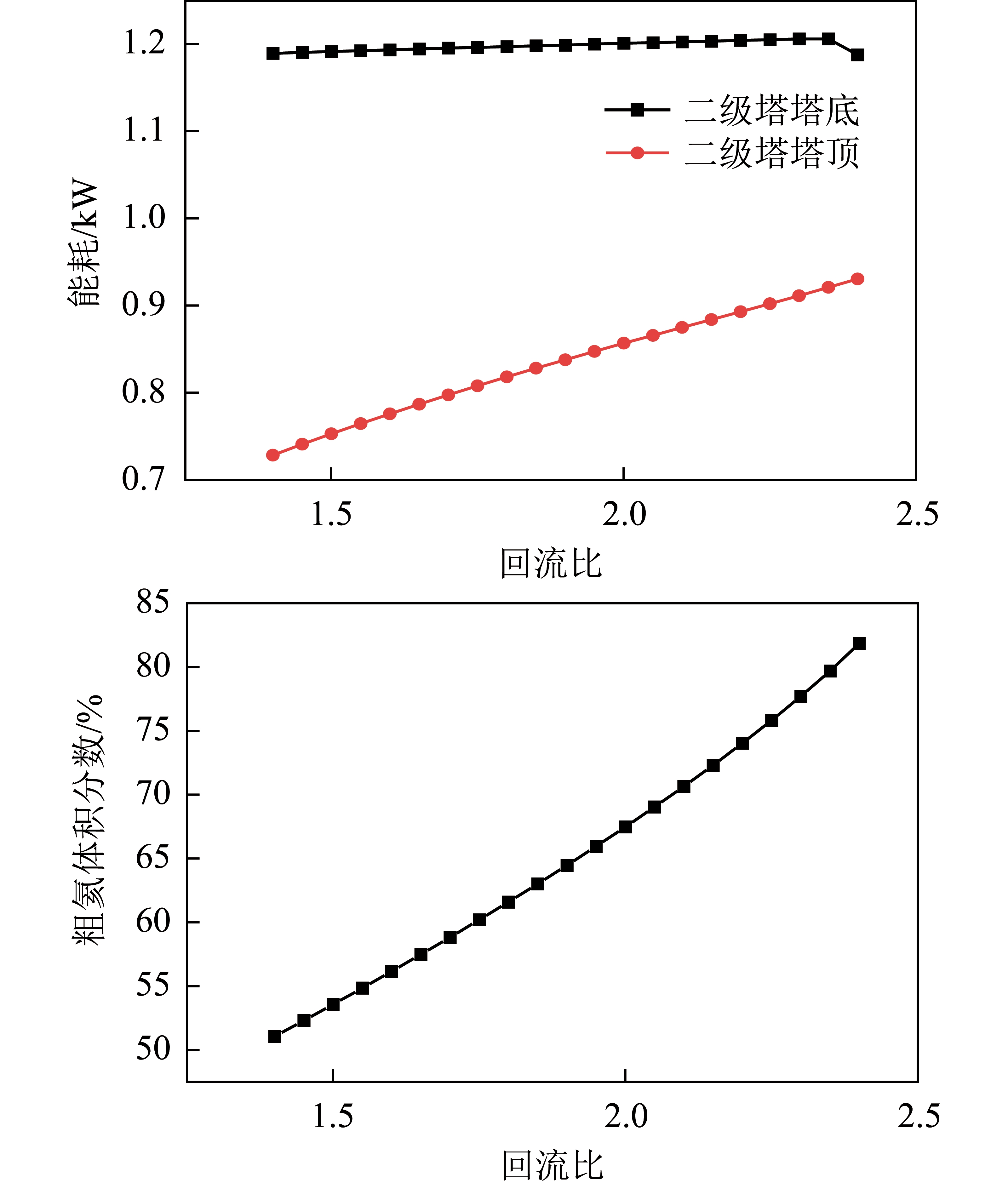

2.1.4 提氦塔回流比对能耗及产品影响

精馏塔操作中回流比不仅影响所需理论塔板数、塔径和塔板结构尺寸,还影响冷凝器和再沸器能耗。增大回流比可提高产品纯度,但能耗与操作费用增加,还会影响塔径,增大设备投资。

一、二级提氦塔回流比对双塔能耗和粗氦浓度的影响如图5和6所示。由图5和6可知,随提氦塔回流比增大,提氦塔塔顶冷凝器和塔底再沸器能耗增加,且再沸器能耗增速更快。一级提氦塔回流比增大使一次提氦浓度略升高,二次提氦浓度略下降,但变化幅度不大。二级提氦塔回流比增大使粗氦产品浓度显著上升。

图5 一级塔回流比对双塔能耗和粗氦浓度的影响

Fig.5 Effect of reflux ratio of the first stage tower on the energy consumption of double and the crude helium concentration

图6 二级塔回流比对双塔能耗和粗氦浓度影响

Fig.6 Effect of reflux ratio of the second stage tower on energy consumption of double towers and the crude helium concentration

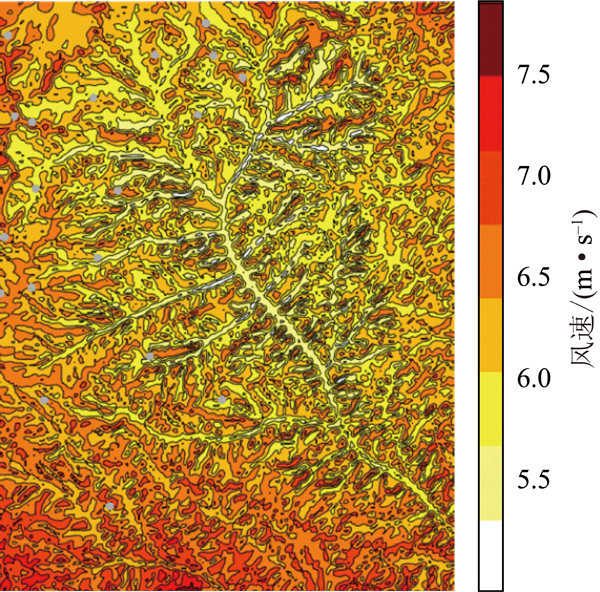

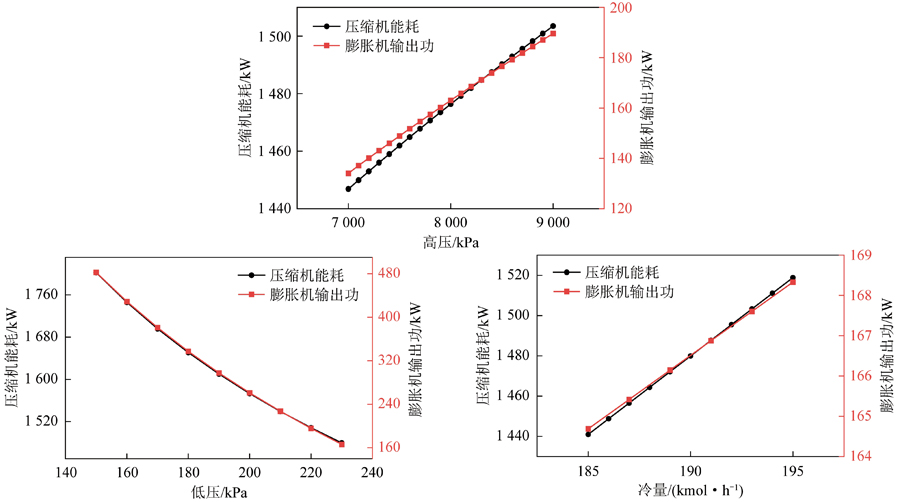

2.1.5 循环制冷高压、低压和冷剂流量对能耗影响

氮气压缩机将氮气加压到一定压力后通过膨胀为整个流程提供冷量,是全流程中最主要的能耗设备,过大的氮气流量会造成冷量浪费,但流量过小不足以提供足够冷量。

制冷剂高压压力、低压压力和制冷剂流量对能耗的影响如图7所示。

图7 制冷剂高压压力、低压压力和流量对能耗影响

Fig.7 Effect of the high pressure,low pressure and flow of the refrigerant on the energy consumption

由图7可知,当氮气循环制冷高压压力升高时,压缩机需要更多能量使氮气达到高压要求,压缩比增加,能耗增加。膨胀机随着膨胀比增加,获得更多输出功。氮气循环制冷低压压力升高时,膨胀机膨胀比降低,输出功减少。氮气达到相同高压要求时压缩机所需能量降低,压缩比减少,能耗降低。随制冷剂流量增加,压缩机能耗及膨胀机输出功率呈上升趋势。

2.2 过程参数优化

精馏塔模拟中满足分离要求的塔进料位置与理论板数不一定为最佳值。改变进料位置与理论板数会影响塔回流比、能耗及产品。通过分析不同塔进料位置或理论板数与回流比/再沸器热负荷的关系,确定最佳进料位置与理论板数[28],并进行设备经济计算。

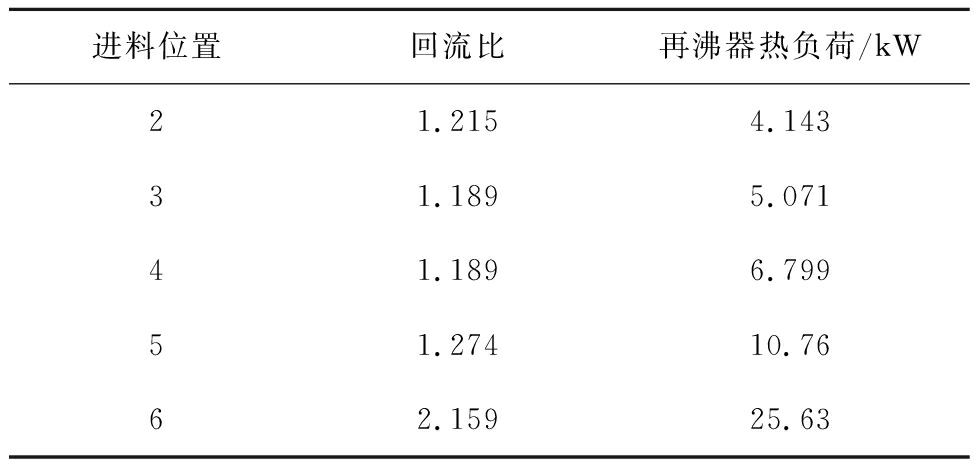

2.2.1 一级提氦塔参数优化

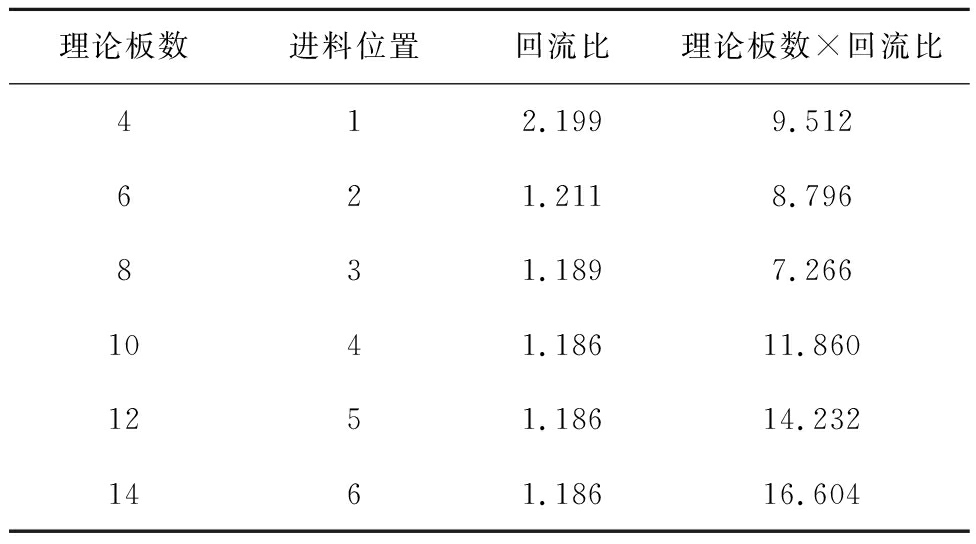

根据模拟结果,在理论板数为8时,考察不同进料位置与回流比、再沸器热负荷对应关系,结果见表7。一般达到分离要求情况下,回流比最小时的进料位置即为当前理论板数下的最佳进料位置。理论板数为8时,最佳进料位置为第3、4块板。而第3块板再沸器热负荷低,所以选择其为最佳进料位置。

表7 进料位置与回流比及再沸器热负荷对应关系

Table 7 Relationship between feed position, reflux ratio and reboiler heat duty

回流比增大,所需理论板数减少,设备费用下降,但同时塔内上升蒸汽量增多,精馏塔塔径、塔釜和冷凝器等设备费用相应增大,回流比增至一定数值时,设备费用反而增加。

对于一级提氦塔,在满足氦气完全从塔顶馏出情况下,从设备投资方面考虑理论板数与最佳进料位置的选择。依次修改理论板数,得到最佳进料位置与回流比,结果见表8。

表8 理论板数与回流比对应关系

Table 8 Relationship between the number of theoretical plates and the reflux ratio

由表8可知,最佳理论板数取8,理论板数×回流比最小,此时对应的最佳进料位置为3。通过上述优化,设备投资在理论上达到了最低。

2.2.2 二级提氦塔参数优化

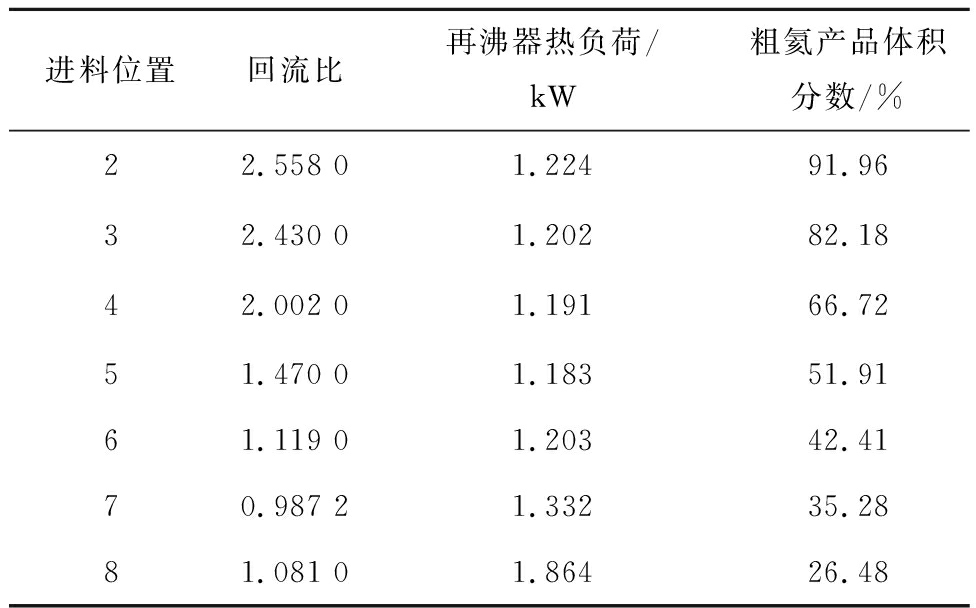

根据模拟结果,理论板数为9时考察了不同进料位置与回流比及再沸器热负荷和粗氦浓度对应关系,结果见表9。

表9 进料位置与回流比及再沸器热负荷和粗氦浓度关系

Table 9 Relationship between feed position,reflux ratio,heat duty of reboiler and crude helium concentration

由表9可知,从二级提氦塔塔顶得到粗氦产品,理论板数为7时回流比最小,此时粗氦产品体积分数为35.28%,偏低。为提高后续精制工艺的可控性和经济性,选择粗氦产品体积分数60%~70%的进料位置为适宜进料位置。

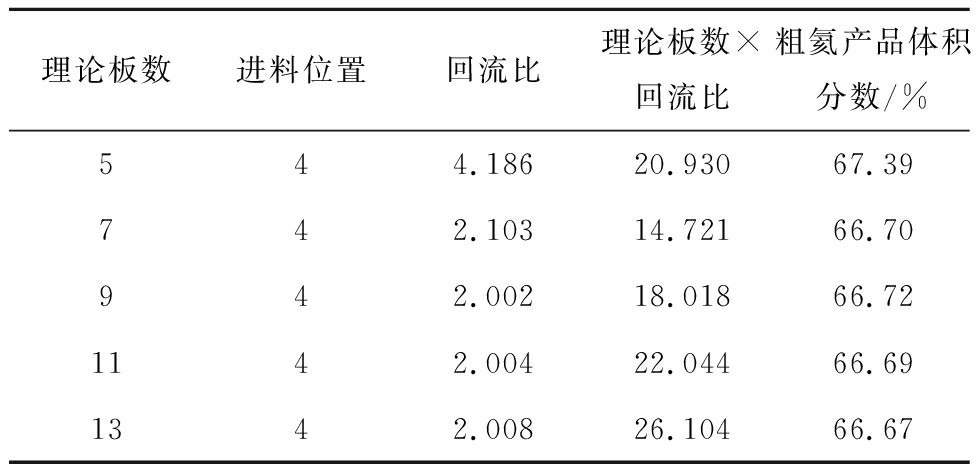

依次修改理论板数,得到适宜进料位置与回流比,并计算理论板数×回流比,结果见表10。

表10 理论板数与回流比及粗氦浓度对应关系

Table 10 Relationship between the number of theoretical plates,reflux ratio and crude helium concentration

由表10可知,最佳理论板数取7,理论板数×回流比的值最小,此时对应的适宜进料位置为4。

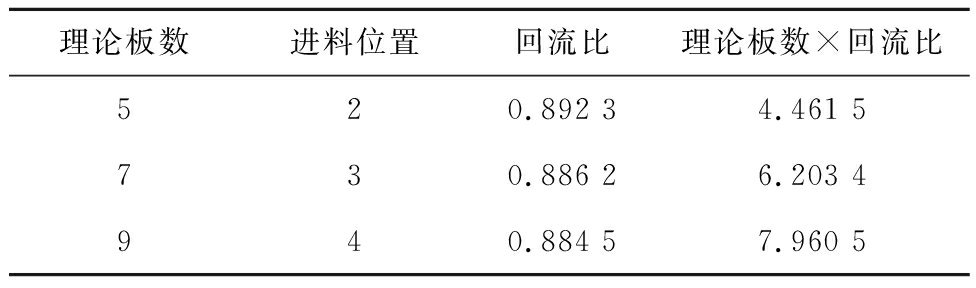

2.2.3 脱氮塔参数优化

根据模拟过程,脱氮塔需将甲烷与氮气分离,从塔底产出LNG。理论板数为5时即完成了分离过程。依次修改理论板数,折中选择进料位置,得到回流比,并计算理论板数×回流比,结果见表11。

表11 理论板数与回流比对应关系

Table 11 Relationship between the number of theoretical plates and the reflux ratio

由表11可知,理论板数为5时,理论板数×回流比值最小,此时设备投资理论上最低。

2.3 原料气组成对产品影响

2.3.1 原料气组成对粗氦产品影响

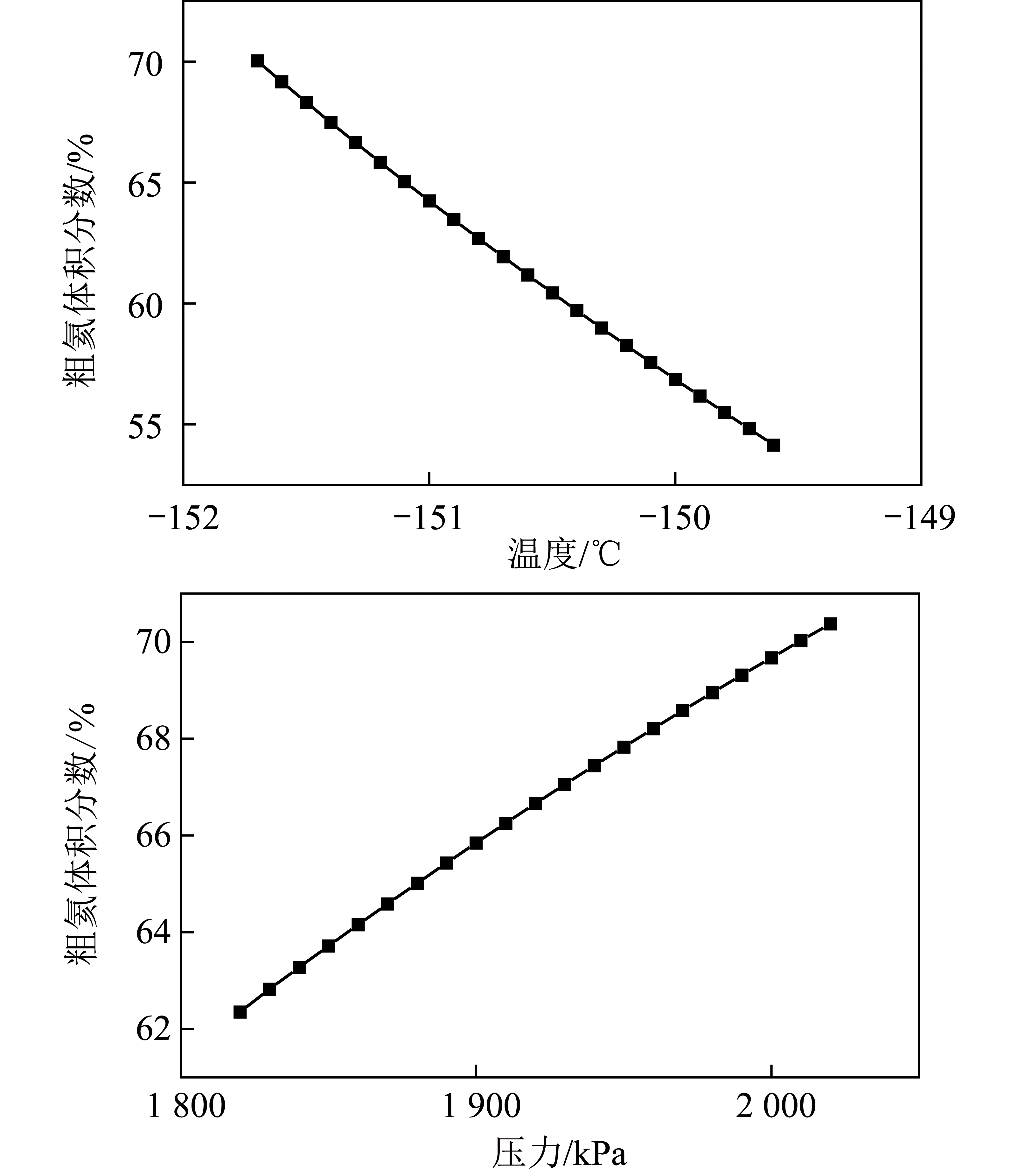

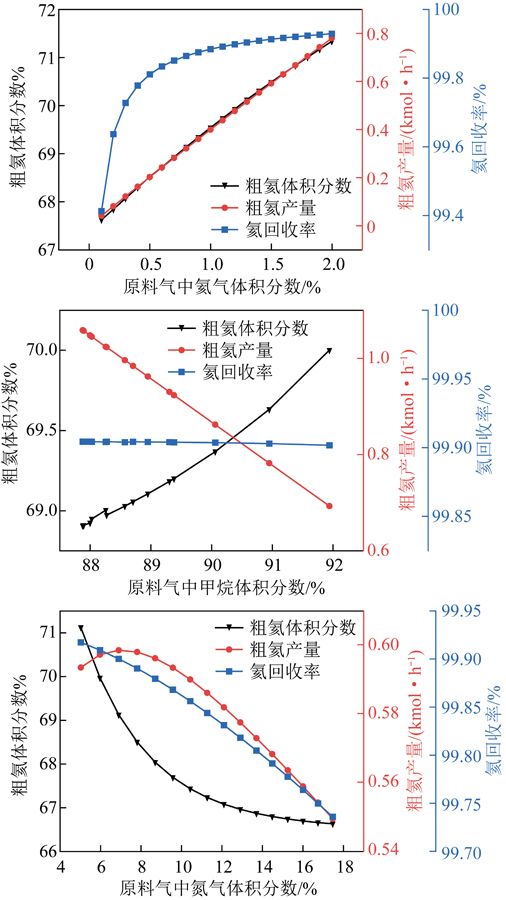

原料气中氦气、甲烷和氮气体积分数对产品粗氦浓度的影响如图8所示。

图8 原料气中氦气、甲烷和氮气体积分数对粗氦产品影响

Fig.8 Effect of helium,methane and nitrogen concentration in feed gas on the crude helium products

由图8可知,随原料气中氦气体积分数升高,粗氦体积分数、粗氦产量与之呈线性关系,不断升高,氦气回收率基本保持在99%以上。随原料气中甲烷体积分数升高,粗氦产品体积分数不断上升,产量下降,但粗氦产品回收率基本没变。随原料气中氮气体积分数上升,粗氦产品体积分数、粗氦产品产量及氦气回收率均明显下降。因此煤层气提氦工艺进行中需严格控制原料中氮气含量。

2.3.2 原料气组成对LNG产品影响

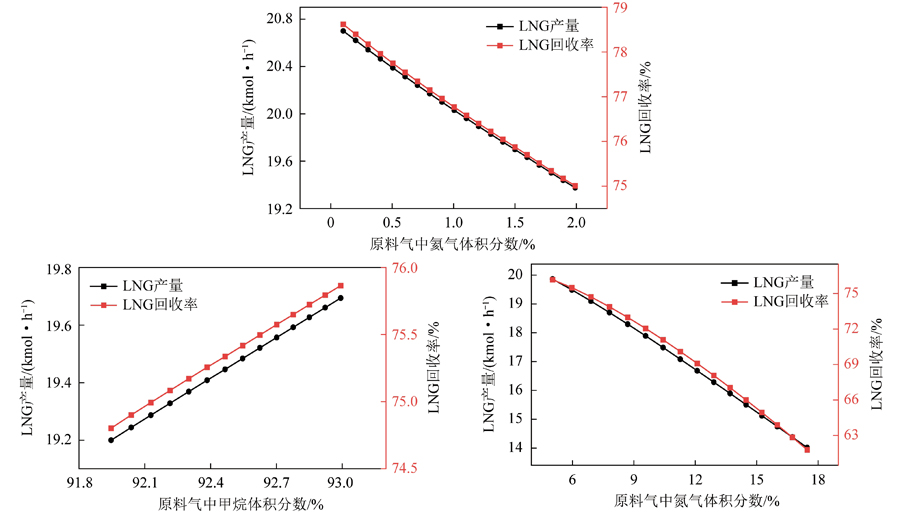

原料气中氦气、甲烷和氮气体积分数对LNG产品的影响如图9所示。

图9 原料气中氦气、甲烷和氮气体积分数对LNG产品影响

Fig.9 Effect of helium,methane and nitrogen concentration in feed gas on the LNG products

由图9可知,随原料气中氦气体积分数增加,LNG产品产量和回收率逐渐下降。与原料气组成对粗氦产品影响相比,保持LNG与氦气产量平衡较重要。随原料气中甲烷体积分数增加,LNG产品产率、回收率呈线性关系逐渐上升。随原料气中氮气体积分数增加,LNG产品产量和回收率下降。原料气中氮气体积分数对LNG产品影响较氦气和甲烷体积分数更显著。

3 结 论

1)浓缩煤层气提氦工艺联产LNG工艺主要耗能设备为氮气循环制冷过程中的压缩机、冷凝机以及一级提氦塔的冷凝器、再沸器。通过降低压缩机出口压力和提高膨胀机出口压力可降低设备能耗。通过调节一级提氦塔进料参数可降低一级提氦塔能耗。

2)进料温度低、压力高有利于氦气分离,但低温高压需要更多冷量即能耗更高,需寻找平衡点达到最优效果。对于一级提氦塔,理论板数为8,进料位置为3时,满足分离要求的理论板数×回流比值最低,此时设备投资在理论上最低。对于二级提氦塔,理论板为7,进料位置为4时,理论板数×回流比值相对最小,此时在满足产品需求及浓度要求基础上,设备投资理论上最低。对于脱氮塔,理论板数仅为5,从经济性考虑建议选择填料塔进行精馏操作。

3)原料气组成对粗氦产品及LNG产品具有一定影响。同种物质原料与产率之间呈正相关。其中最关键的是控制原料气中氮气含量不宜过高。进料组成为甲烷86.0%,氮气13.2%,氦气0.8%时,粗氦产量7.47 m3/h(0.333 4 kmol/h),粗氦体积分数66.68%,回收率99.67%;进料组成为甲烷90%,氮气9%,氦气1%时,粗氦产量9.25 m3/h(0.412 9 kmol/h),粗氦体积分数67.42%,回收率99.85%;进料组成为甲烷93.0%,氮气5.5%,氦气1.5% 时,粗氦产量13.28 m3/h(0.592 9 kmol/h),粗氦体积分数70.49%,回收率99.93%。

4)对于原料气日处理量15 000 m3生产规模,优化后设备总投资约为1 946万元,其中氮气压缩机占比最大,约65.58%。

[1] 王晓锋, 刘文汇, 李晓斌, 等. 氦气资源的形成聚集与中国氦资源前景[C]//中国矿物岩石地球化学学会第 17 届学术年会论文摘要集.杭州:中国矿物岩石地球化学学会, 2019:1112-1113.

[2] 张哲, 王春燕, 王秋晨, 等. 中国氦气市场发展前景展望[J]. 油气与新能源, 2022, 34(1): 36-41.

ZHANG Zhe, WANG Chunyan, WANG Qiuchen, et al. Development prospects of China′s helium market[J]. Petroleum and New Energy, 2022, 34(1): 36-41.

[3] ANDERSON S T. Economics, helium, and the US Federal Helium Reserve: Summary and outlook[J]. Natural Resources Research, 2018, 27(4): 455-477.

[4] 秦胜飞, 李济远. 世界氦气供需现状及发展趋势[J]. 石油知识, 2021(5): 44-45.

QIN Shengfei, LI Jiyuan. Current situation and development trend of helium supply and demand in the world[J]. Petroleum Knowledge, 2021(5): 44-45.

[5] 李雪飞. 低浓度煤层气变压吸附提质利用技术现状与展望[J]. 洁净煤技术, 2018, 24(4): 19-24.

LI Xuefei. Status and prospect of quality upgrading and utilization technology by pressure swing adsorption of low concentration coal bed methane[J]. Clean Coal Technology, 2018, 24(4):19-24.

[6] 杨颖, 曲冬蕾, 李平, 等. 低浓度煤层气吸附浓缩技术研究与发展[J]. 化工学报, 2018, 69(11): 4518-4529.

YANG Ying, QU Donglei, LI Ping, et al. Research and development on enrichment of low concentration coal mine methane by adsorption technology[J]. CIESC Journal, 2018, 69(11): 4518-4529.

[7] LU Y, KANG Y, CHEN M, et al. Response of multi-scale mass transport to oxidation treatment in subbituminous coalbed methane reservoir[J]. Journal of Natural Gas Science and Engineering, 2020, 78: 103315.

[8] 秦勇, 袁亮, 胡千庭, 等. 我国煤层气勘探与开发技术现状及发展方向[J]. 煤炭科学技术, 2012, 40(10): 1-6.

QIN Yong, YUAN Liang, HU Qianting, et al. Status and development orientation of coal bed methane exploration and development technology in China[J]. Coal Science and Technology, 2012, 40(10): 1-6.

[9] 刘见中, 孙海涛, 雷毅, 等. 煤矿区煤层气开发利用新技术现状及发展趋势[J]. 煤炭学报, 2020, 45(1): 258-267.

LIU Jianzhong, SUN Haitao, LEI Yi, et al. Current situation and development trend of coalbed methane development and utilization technology in coal mine area[J]. Journal of China Coal Society, 2020, 45(1): 258-267.

[10] 张亮亮, 孙庆国, 刘岩云,等. 氦气全球市场及我国氦气安全保障的建议[J]. 低温与特气, 2014, 32(3): 1-5.

ZHANG Liangliang, SUN Qingguo, LIU Yanyun, et al. Global market of helium and suggestion for helium supply security of China[J]. Low Temperature and Specialty Gases, 2014, 32(3): 1-5.

[11] 罗尧丹. 某提氦装置工艺优化研究[D]. 成都:西南石油大学, 2015.

[12] 荣杨佳, 王成雄, 赵云昆,等. 天然气轻烃回收与提氦联产工艺[J]. 天然气工业, 2021, 41(5): 127-135.

RONG Yangjia, WANG Chengxiong, ZHAO Yunkun, et al. Co-production process of light hydrocarbon recovery and helium extraction from natural gas[J]. Natural Gas Industry, 2021, 41(5): 127-135.

[13] 罗尧丹, 诸林. 低含氦天然气提氦联产LNG工艺分析[J]. 天然气与石油, 2015, 33(4): 21-24.

LUO Yaodan, ZHU Lin. Analysis on the process of extracting helium from low helium natural gas and co-producing LNG[J]. Oil and Gas Treating and Processing, 2015, 33(4): 21-24.

[14] ALDERS M, WINTERHALDER D, WESSLING M. Helium recovery using membrane processes[J]. Separation and Purification Technology, 2017, 189: 433-440.

[15] QUADER M A, RUFFORD T E, SMART S. Integration of hybrid membrane-distillation processes to recover helium from pre-treated natural gas in liquefied natural gas plants [J]. Separation and Purification Technology, 2021, 263: 118355.

[16] 丁天. 膜分离与变压吸附组合工艺在天然气提氦中的应用初探[J]. 科学技术创新, 2021(15): 7-8.

DING Tian. Preliminary study on the application of membrane separation and pressure swing adsorption combined process in helium extraction from natural gas [J]. Scientific and Technological Innovation, 2021(15): 7-8.

[17] 张丽萍, 巨永林. 基于深冷-膜分离的天然气蒸发气联合提氦流程模拟与效果对比[J]. 天然气工业, 2023, 43(8): 170-182.

ZHANG Liping, JU Yonglin. Simulation and effect comparison of LNG-BOG combined helium extraction processes based on cryogenic-membrane separation[J]. Natural Gas Industry, 2023, 43(8): 170-182.

[18] 邢国海. 天然气提取氦气技术现状与发展[J]. 天然气工业, 2008, 28(8): 114-116.

XING Guohai. Present situation and development of the technology on helium extraction from natural gas[J]. Natural Gas Industry, 2008, 28(8): 114-116.

[19] 朱光有, 丁玉祥. 从天然气中走出来的氦[J]. 石油知识, 2021(3): 23-25.

ZHU Guangyou, DING Yuxiang. The helium gotten from natural gas[J]. Petroleum Knowledge, 2021(3): 23-25.

[20] 龙增兵, 琚宜林, 钟志良, 等. 天然气提氦技术探讨与研究[J]. 天然气与石油, 2009, 27(4): 28-31.

LONG Zengbing,JU Yilin, ZHONG Zhiliang, et al. Investigation and research on technology of helium extraction from natural gas[J]. Natural Gas and Oil, 2009, 27(4): 28-31.

[21] 赖秀文, 邵勇, 张淑文, 等. 富氦天然气中提取氦气的深冷工艺研究[J]. 深冷技术, 2013(5): 36-39.

LAI Xiuwen, SHAO Yong, ZHANG Shuwen, et al. Approach to cryogenic process to extract helium from helium-rich NG[J]. Cryogenic Technology, 2013(5): 36-39.

[22] 李均方, 何琳琳, 柴露华. 天然气提氦技术现状及建议[J]. 石油与天然气化工, 2018, 47(4): 41-44.

LI Junfang, HE Linlin, CHAI Luhua.Present situation and suggestion of helium extraction from natural gas[J]. Chemical Engineering of Oil &Gas, 2018, 47(4): 41-44.

[23] ZHANG Zuoxiang, JIN Dawei, BAI Fengyou, et al. Discussion on evaluation method of helium resources in natural gas[J]. Science Discovery, 2018, 6(1): 1-5.

[24] ZHANG J, MEERMAN H, BENDERS R, et al. Comprehensive review of current natural gas liquefaction processes on technical and economic performance[J]. Applied Thermal Engineering, 2020, 166: 114736.

[25] 李长俊, 张财功, 贾文龙, 等. 天然气提氦技术开发进展[J]. 天然气化工(C1化学与化工), 2020, 45(4): 108-116.

LI Changjun, ZHANG Caigong, JIA Wenlong, et al. Progress in technologies for helium-extraction from natural gas[J]. Natural Gas Chemical Industry,2020, 45(4): 108-116.

[26] 李元涛. 天然气低温提氦工艺优化研究[J]. 科技资讯, 2021(23):42-44.

LI Yuantao. Optimization of helium extraction from natural gas at lowtemperature[J]. Science &Technology Information, 2021(23):42-44.

[27] 洪丽娜, 陈保东, 李庆杰, 等. P-R 方程在天然气热物性计算中的应用[J]. 辽宁石油化工大学学报, 2008, 28(2): 48-52.

HONG Lina, CHEN Baodong, LI Qingjie, et al.Application of P-R equation in thermophysical property calculation of natural gas[J]. Journal of Liaoning University of Petroleum &Chemical Technology, 2008, 28(2): 48-52.

[28] 孙兰义, 刘立新, 薄守石, 等. 过程模拟实训-Aspen HYSYS教程[M]. 北京:中国石化出版社, 2018.

Helium extraction process by cryogenic liquefaction of enriched coalbed methane

XU Jizong,LI Xuefei,YUAN Chongliang,et al.Helium extraction process by cryogenic liquefaction of enriched coalbed

methane[J].Clean Coal Technology,2023,29(11):167-177.