2060碳中和

生物质热解焦油CO2重整技术研究进展

0 引 言

随着我国经济的发展,能源消费、农业生产、工业活动产生的温室气体大量排放。根据国际能源署数据,我国CO2排放量超过110亿t,占全球总量的30%以上。作为世界上碳排量最高的国家,降低碳排放以应对全球气候变化是不可推卸的责任,也是我国推进社会发展绿色转型的必由之路。为此,我国积极承担起在CO2减排领域的责任,在联合国大会第75届会议期间提出中国在2030年前达到碳排放峰值,力争2060年前实现碳中和。国务院印发的《2030年前碳达峰行动方案》明确提出要推动经济社会发展建立在资源高效利用和绿色低碳发展的基础之上。作为一种碳中性能源,生物质能的高效开发利用将为降低碳排放提供重要驱动力。

作为生物质的主要转化利用方式之一,高温热解制气技术可以在无氧/缺氧的高温条件下将生物质有机组分转化成为可燃气体产物[1]。另一方面,反应过程中的无氧/缺氧气氛可有效抑制氧化态的N/S/Cl等污染物形成,降低了系统尾气处理的运行费用。从资源化利用角度,高温热解制气技术已成为生物质能源化利用领域的重要发展方向。但生物质组分高温热解制气过程仍存在焦油堵塞、催化剂失活等问题[1],制约了高温热解制气技术的工业化应用。

生物质的复杂组分在高温热解制气过程相互作用,形成的热解焦油中含有杂环芳烃、轻质单环和多环芳香族化合物[2]、重质多环芳烃等多种复杂的有机化合物[3-4]。在下游设备中,反应过程产生的高温热解焦油温度降低,其冷凝容易造成设备堵塞[5-6],且5%~l5%的能量无法回收利用[7-8]。此外,热解焦油中有毒的多环芳烃排放会损害人体健康。因此,需探索有效的技术方法降低热解气中焦油含量。基于此,笔者综述了不同热解焦油脱除技术的焦油转化特性,重点围绕热解焦油CO2催化重整过程催化剂的研究现状进行论述,以期为热解焦油CO2催化重整过程催化剂设计提供研究思路。

1 热解焦油脱除技术

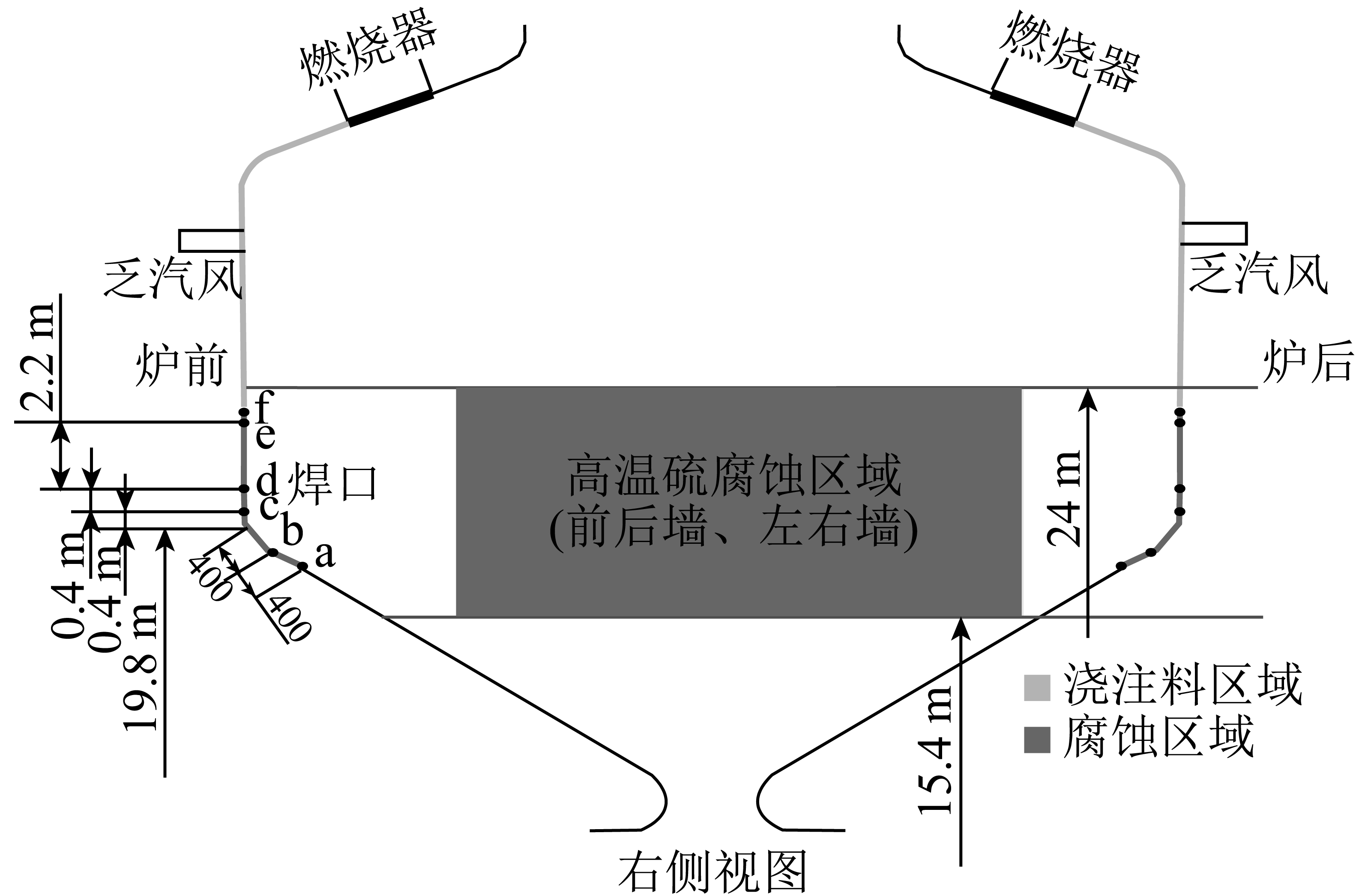

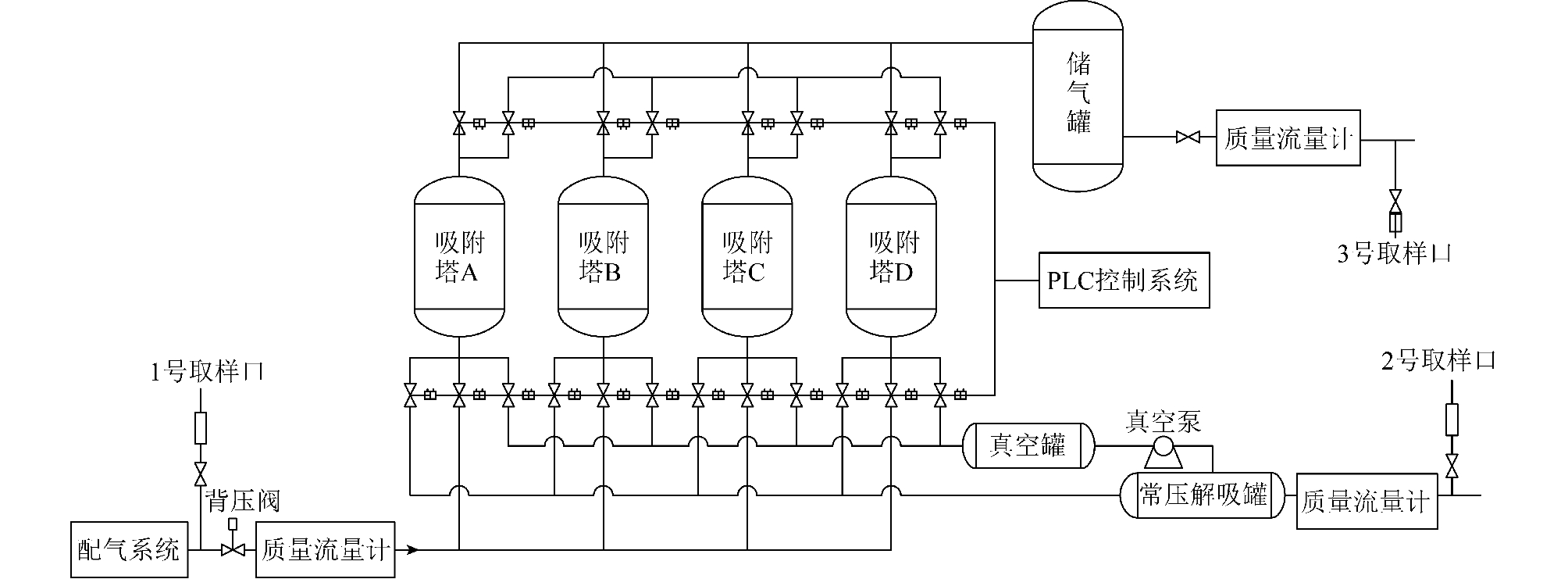

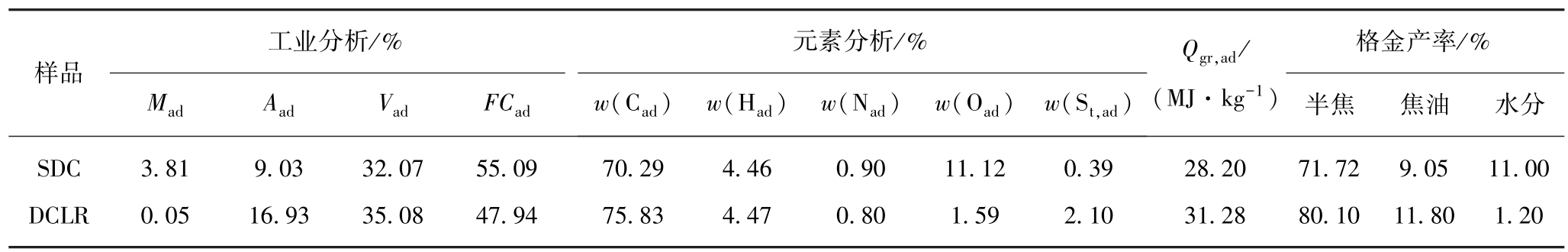

热解焦油中含有复杂的有机化合物(图1),其转化与脱除是限制高温热解制气技术在生物质资源化利用领域规模化应用和推广的重要技术难题。围绕该问题,国内外研究者探索了物理脱除法、热裂解法、催化重整脱除法等技术用于热解焦油的转化脱除。不同焦油脱除方法的特点见表1。

表1 不同焦油脱除方法优缺点分析

Table 1 Analysis of advantages and disadvantages of different tar removal methods

图1 生物质热解焦油的典型种类[2]

Fig.1 Typical types of biomass pyrolysis tar[2]

1.1 物理脱除技术

物理脱除是目前研究较多的技术之一,具有较广泛的研究和工程应用。物理脱除技术主要包括干法脱除和湿法脱除[9-10]。

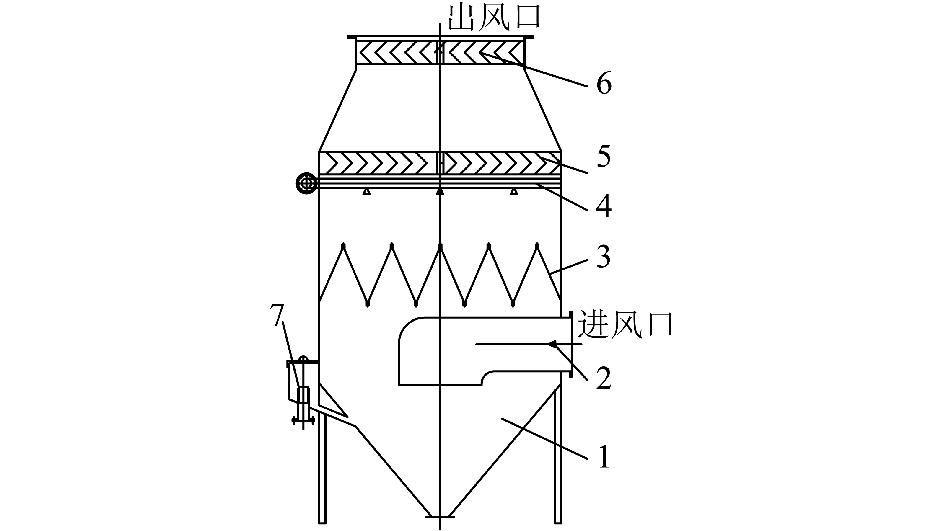

干法脱除基于过滤原理,当携带焦油的气体经过过滤器时,过滤器依靠吸附、离心力、静电力及重力等作用将热解气中的焦油阻留在过滤器中,达到脱除焦油的目的。典型干法脱除设备包括静电除尘器、旋风分离器(图2)、袋式除尘器和活性炭吸附剂等。郭东彦等[11]通过电捕焦油器产生的电力场去除生物质热解气中焦油,验证了电捕焦油器应用于生物质燃气去焦的效果较好。辛明金等[12]设计了旋风分离器与回转指杆轮相结合的两级净化装置,利用Design-Expert 8.0.6软件对试验数据进行方差和响应面分析,建立了影响因素与指标之间的数学模型,采用多指标优化法确定最优组合并进行试验验证,使秸秆热解气总净化率达84.2%。干法脱除存在焦油沉积严重、系统设备复杂、操作不便、费用过高、运行寿命短等缺点。

图2 旋风分离器示意

Fig.2 Schematic diagram of cyclone separator

湿法脱除利用洗涤剂对焦油进行溶解实现脱除,由于焦油是数百种水溶性较低或疏水物质的混合物,常选用疏水性洗涤剂[13]。典型的湿法脱除设备包括文丘里洗涤器(图3)、喷淋塔、洗涤塔和湿式静电除尘器等。UNYAPHAN等[14]使用文丘里管洗涤器在生物质热解/气化过程中产生微气泡去除焦油,焦油脱除率高达97.7%,且萘和苯酚可被完全脱除。刘亚等[15]采用空冷塔与喷淋塔相结合的方式净化生物质燃气中焦油,在空冷塔中富集生物质热解气中绝大部分焦油,实现了生物质燃气中焦油的高效净化。湿法脱除具有设备结构简单、除焦效率高等优点,但脱除过程中形成大量含多环芳烃的污染废水,二次污染严重。此外,焦油随洗涤剂流失,导致系统能量利用效率较低。

图3 文丘里洗涤器示意

Fig.3 Schematic diagram of Venturi scrubber

1.2 热裂解技术

热裂解技术脱除焦油是通过高温使焦油发生深度裂解,大分子化合物断键脱裂转变为小分子气态化合物[16]。为达到更高的焦油脱除率,通常采用增加停留时间和提高裂解温度方法,温度在1 000~1 200 ℃才能达到较好的焦油裂解效果[17]。黄荐等[18]采用小型气流床热解试验装置进行焦油热裂解试验,考察了温度对焦油热裂解过程的影响,结果表明热裂解温度对焦油转化率影响较大,焦油和甲苯的转化率及气体产率均随温度(800~1 100 ℃)升高而上升。但在高温下开展焦油热裂解脱除对设备材质要求很高,且焦油热裂解过程产生的焦炭副产物会堵塞设备。此外,焦油中具有较多苯环结构化合物(如苯、甲苯、萘等),稳定的苯环结构导致焦油裂解需要克服较高的反应能垒,因此焦油裂解技术需比较高的反应温度和能耗,限制了技术的推广应用。

1.3 催化重整技术

焦油催化重整技术在催化剂作用下降低焦油转化的反应温度,加快反应速率,利用水蒸气、CO2和氧气作为反应介质促进焦油脱除,制备高附加值的合成气[19]。

焦油催化重整反应主要经历吸附、反应、脱附3个阶段[20](图4)。根据反应介质不同,焦油催化重整过程中发生不同反应,如水蒸气重整(CxHyOz (x-z)H2O→xCO (x y/2-z)H2)、CO2重整(CxHyOz (x-z)CO2→(2x-z)CO y/2H2)和部分氧化重整(CxHyOz (x/2-z/2)O2→xCO y/2H2)。同时,在焦油重整过程中会发生逆水气转化反应(CO2 H2→CO H2O)、Boudouard反应(2CO→C CO2)和焦油裂解反应(CxHy→C H2)等副反应,影响焦油重整最终产物分布。

图4 焦油模型化合物甲苯重整反应机理[20]

Fig.4 Mechanism of toluene reforming reaction of model tar compound[20]

焦油重整介质主要包含氧气、水蒸气和CO2,不同重整介质下的特点见表2。在氧气重整介质中,部分氧化重整反应是放热反应(ΔH298=-824 kJ/mol),减少了反应过程中所需能量。但由于氧气具有强氧化特性,在反应过程中会将CO和H2氧化为CO2和H2O,降低了合成气的选择性。此外,氧气可能导致金属催化剂在高温下被氧化,从而使催化活性下降[21]。目前,常用的金属催化剂抗氧化性能较差,催化剂的失活及产物选择性低导致氧气/空气介质下的焦油重整技术难以推广应用。

表2 不同重整介质下催化重整反应特性分析

Table 2 Characteristics analysis of catalytic reforming reaction under different reforming media

在水蒸气重整介质中,焦油重整反应的吸热反应(ΔH298= 869 kJ/mol)需要额外的能量输入。在水蒸气介质中,高含量水蒸气会促进水汽转化反应(CO H2O![]() CO2 H2),提高氢气含量的同时会消耗产物中的CO,并且促进不可燃CO2组分产生,气体产物中CO2增加会增大后续系统碳捕集处理负担[22]。

CO2 H2),提高氢气含量的同时会消耗产物中的CO,并且促进不可燃CO2组分产生,气体产物中CO2增加会增大后续系统碳捕集处理负担[22]。

在CO2重整介质中开展焦油重整可实现焦油与CO2协同处置转化为高附加值的合成气,增加可燃气体组分产率,同时提高了系统的能源利用率[23]。此外,在焦油协同CO2转化过程中,降低CO2含量,减少CO2后处理负担,从而使系统整体能耗降低。相比水蒸气重整过程,焦油CO2重整过程高含量的CO2会促进逆水汽转换反应与Boudouard反应,导致产物中CO含量较高,H2/CO低于水蒸气重整。此外,由于CO2键解离能较高,焦油CO2重整反应需较高温度才能提高焦油与CO2转化率。较高的反应温度会促进焦油裂解反应,导致催化剂表面积碳与活性组分烧结。

2 热解焦油CO2催化重整技术

热解焦油CO2催化重整技术利用CO2作为催化重整介质,在催化剂的作用下将热解焦油与CO2转化为H2和CO。为实现焦油与CO2的高效稳定转化,研究人员围绕热解焦油CO2催化重整过程的焦油转化反应机理及不同催化剂的反应性能开展研究。

2.1 反应机理

焦油成分复杂,其组分与含量受热解过程运行参数影响,是复杂的有机化合物混合物,主要包括杂环芳烃、轻质单环和多环芳香族化合物。热解焦油CO2催化重整过程发生的主要反应见表3。

表3 热解焦油CO2催化重整过程主要反应类型

Table 3 Main reaction types of CO2 catalytic reforming of pyrolysis tar process

热解焦油CO2催化重整在国内外已开展了广泛研究,在热解焦油重整制合成气领域受到广泛关注[24-25]。CO2催化重整的主要反应机制示意如图5所示。首先,CO2分解过程C—O键断开,焦油主要成分苯、甲苯、多环芳烃等碳氢化合物的C—H键断开进行脱氢,同时与CO2分解的C—O在催化剂活性点位上结合形成积碳,积碳与CO2分解产生的O自由基反应消除积碳,使催化剂保持催化活性。

图5 热解焦油CO2催化重整示意

Fig.5 Schematic diagram of CO2 catalytic reforming of pyrolysis tar

2.2 催化剂在CO2重整过程的应用

热解焦油CO2催化重整过程中,由于焦油中具有较多稳定的苯环结构,且CO2键解离能较高(526 kJ/mol),导致焦油与CO2的直接转化十分困难。以往研究[26]采用萘、甲苯和苯作为焦油模型化合物进行热转化试验,结果表明,芳烃和环烷烃等焦油模型化合物中的C—C键和C—H键断开需较高的活化能,将萘高效转化为CO和H2至少需1 400 ℃以上的反应温度,而催化剂的加入降低了反应所需活化能与反应温度。

作为焦油催化重整过程的关键功能性材料,国内外研究人员围绕焦油催化重整过程的高性能催化剂开展了大量研究。SUTTON等[27]回顾焦油催化重整过程催化剂的研究,总结了焦油催化重整过程高性能催化剂需具备焦油高效转化性能、抗积碳性能、抗烧结性能、价格低廉等优点。根据活性组分不同,当前常用的焦油催化重整催化剂主要包括贵金属催化剂和过渡金属催化剂。

2.2.1 贵金属催化剂

贵金属催化剂如Rh、Ru、Pd、Pt在热解焦油催化重整中具有较高的催化反应活性、长期反应稳定性及污染物的耐受性[28-29],其良好的反应性能受到了CO2催化重整领域广泛关注。TOMISHIGE等[30]在CeO2-SiO2上负载Ru、Pd、Rh、Pt贵金属,通过试验发现Rh-CeO2-SiO2催化剂可将生物质热解过程的焦油高效转化为气体产物。但直接使用贵金属催化剂会大幅降低催化重整的经济性。为降低贵金属催化剂使用成本,研究人员采用低浓度贵金属掺杂改性来提高催化剂的反应性能。CONSTANTINOU等[31]在Ce0.15Zr0.83Mg0.02O2混合金属氧化物上负载质量分数0.5%的Rh,在苯酚的催化重整过程中0.5% Rh/Ce0.14Zr0.81Mg0.05O2催化剂比商用镍基金属催化剂氢气产率高75%。虽然贵金属催化剂及其改性催化剂在干催化重整过程具有较高的催化性能,但由于贵金属储量少,其昂贵的成本仍限制了贵金属催化剂的大规模工业应用[32]。

2.2.2 过渡金属催化剂

除贵金属外,过渡金属元素如Fe、Co、Ce和Ni等也具有较高的催化活性[33]。镍基催化剂具有价格低廉、易获得且催化活性较高、易再生的优点。CHEN等[34]研究了不同水热合成温度的生物炭基镍催化剂在焦油CO2重整中的反应性能,结果表明适当提高水热合成温度可促进活性镍颗粒的负载与催化剂反应活性,H2产率与CO产率可达391~502与1 366~1 571 mL/g。BAO等[35]研究了不同钴负载量的Co/MgO催化剂对甲苯CO2重整反应的催化性能。结果表明,700 ℃下,随Co负载量增加,甲苯转化率及催化剂稳定性增加,但反应初期表观反应速率降低。而Co/MgO催化剂失活主要是由于部分金属Co被CO2氧化,在反应温度下无法被H2或CO还原。因此,催化剂上多余的金属Co有利于提高催化剂的稳定性。LIU等[36]研究了3种金属Co、Ni、Cu负载的CeO2的催化活性,发现Co价态发生变化并显示出比Ni更高的活性,但Co会促进烃类生成并产生积碳,使催化剂失活。LI等[37]研究了CaO催化剂的原位和非原位应用以及不同操作条件下焦油的去除,总结了CaO催化剂上的焦油裂化机理,以及单/多金属掺杂的CaO基催化剂焦油去除效率,指出了钙基催化剂催化稳定性差与易失活的缺点。

相比贵金属催化剂,过渡金属的储量更丰富,价格相对低廉。在众多过渡金属催化剂中,镍基催化剂的催化活性与贵金属催化剂相近,在基础研究领域得到广泛应用。但镍金属颗粒在高温下易产生烧结、团聚等反应界面迁移问题,使反应活性降低,限制了镍基催化剂的大规模应用。

3 催化剂失活

3.1 催化剂烧结失活

催化剂烧结会导致表面金属颗粒尺寸增长,从而导致活性表面积的损失[38]。由于热力学限制,镍基催化剂的活性组分易在高温下团聚和烧结(图6)[39]。以往研究对催化剂烧结机制开展了广泛研究,催化剂活性组分烧结初期,较小金属颗粒上的原子迁移到较大金属颗粒上,这一阶段称为颗粒粗化。随反应进行,小活性颗粒迁移并与大活性颗粒结合[40]。烧结过程颗粒尺寸的增大表明颗粒活性面积的减少,导致反应物可接触的活性表面减少,从而导致催化活性降低。

图6 催化剂烧结示意

Fig.6 Schematic diagram of catalyst sintering

反应过程参数会影响催化剂烧结,其中反应温度对催化剂的活性金属颗粒烧结影响较为显著[6]。当反应温度高于塔曼温度时,金属颗粒开始显示流动性[41],迁移过程相互结合导致金属颗粒烧结。镍基催化剂虽然反应初期活性较高,但是其塔曼温度较低(590 ℃),导致镍基催化剂在焦油催化重整的较高反应温度下容易发生烧结失活的问题。OCHOA等[42]在废旧聚乙烯热解焦油催化重整过程检测到镍基催化剂的烧结率约为20 nm/h。除反应温度外,活性金属颗粒尺寸、金属颗粒在载体上的分散度、金属-载体相互作用均会影响催化剂活性金属颗粒烧结[6,43]。由于CO2键解离能比较高,在焦油CO2重整过程需要较高的反应温度才能实现高转化率,高温容易导致催化剂的活性组分烧结与团聚,导致活性比表面积降低,从而使催化剂活性降低。

针对镍基催化剂烧结失活的问题,通过掺杂改性和结构修饰方法可以有效提高其抗积碳性能。在金属掺杂方面,由于贵金属的塔曼温度比较高,在镍基催化剂中掺杂少量贵金属(如Ir、Rh、Pt等)形成镍-贵金属合金,可以提高镍基催化剂在高温下的抗烧结性能[44-45]。在表面结构改性方面,TIAN等[46]通过在镍活性颗粒表面构筑核壳结构,有效限制了活性金属之间的迁移与团聚,提高了镍基催化剂的抗烧结性能。但是大尺寸镍颗粒在核壳结构构筑过程中无法良好分散,导致多个金属镍颗粒包覆在同一个二氧化硅壳体中,从而使多个活性颗粒在反应过程中出现烧结团聚(图7)。为进一步提高核壳型镍基催化剂的抗烧结性能,需采用小尺寸的活性镍颗粒并进一步提高镍金属颗粒在壳层中的分散性。

图7 核壳结构催化剂活性金属颗粒烧结示意

Fig.7 Schematic diagram of active metal particle sintering in catalyst with core-shell structure

3.2 催化剂积碳失活

焦油CO2催化重整过程高温会促进焦油裂解反应,在催化剂表面形成积碳。另一方面,相比传统水蒸气重整过程,焦油CO2催化重整产物中CO含量较高,高含量CO促进的歧化反应也会在催化剂表面造成碳沉积[47](图8)。

图8 焦油CO2催化重整催化剂表面积碳示意[47]

Fig.8 Schematic diagram of coke deposition on catalyst surface during CO2 catalytic reforming of tar[47]

此外,积碳在大尺寸镍颗粒表面的扩散能力强,高温导致的活性金属颗粒烧结会进一步加速积碳的形成,从而限制反应物与活性组分的接触。催化剂表面的积碳会导致孔道堵塞,覆盖在活性组分表面还会限制反应物与催化活性位点的接触,降低催化剂的反应活性。

催化剂表面碳沉积的种类、数量与催化剂表面结构、活性位点金属元素种类、金属元素赋存形态等多种因素有关。为明晰积碳对镍基催化剂失活的影响,需对不同积碳类型进行分类,探究不同类型积碳的形成和演化规律(图9)。学者基于积碳的形态和结构确定焦油催化重整过程主要有封装积碳与丝状积碳2种积碳类型。其中,封装积碳是由含氧焦油组分(CxHyOz)或非含氧焦油组分(CnHm)在相对较低的反应温度下(低于500 ℃)缩合或聚合而成。而丝状积碳是在较高反应温度下通过轻烃分解或CO歧化反应生成。

图9 焦油催化重整过程不同积碳特征[6]

Fig.9 Different characteristics of coke deposition during catalytic reforming of tar[6]

与水蒸气气氛下的焦油催化重整过程相比,CO2气氛下的焦油干催化重整过程中大量的CO2引入了丰富的碳源,促进了气体产物中CO的形成。气体产物中高含量的CO促进了歧化反应,导致催化剂表面形成大量丝状积碳。焦油CO2催化重整丝状积碳沉积示意[48]如图10所示,CO吸附在活性金属颗粒上反应形成丝状积碳并且在催化剂表面上逐渐沉积。随反应时间延长,活性金属颗粒表面丝状积碳的持续积累将活性组分从催化剂表面分离。反应的进行会导致丝状积碳大量生长,缠绕包覆活性组分并堵塞孔道结构[49-50],阻碍了焦油及CO2与催化剂活性组分间的相互作用,最终导致催化剂活性下降。

图10 焦油CO2催化重整丝状积碳沉积示意[48]

Fig.10 Schematic diagram of filamentous coke deposition during CO2 catalytic reforming of tar[48]

金属镍颗粒有助于催化C─C、C─H、C─O和O─H键断裂[51],促进焦油裂解及CO歧化反应形成积碳。基于此,CHEN等[52]通过铁金属掺杂改变活性组分从而限制积碳反应的发生,并讨论了晶格氧对丝状焦炭抗性的影响,结果表明生物炭基镍铁催化剂相比单金属镍基催化剂具有较高的氢转化率(48.90%~56.33%)和碳转化率(53.57%~62.94%),且催化剂表面的丝状积碳量更少(0.21 g/g),为CO2重整催化剂的设计提供了参考。另一方面,积碳在大尺寸的镍颗粒表面扩散力强[53]。基于此,TIAN等[46]在小尺寸镍颗粒表面构筑了不同厚度的SiO2壳层,限制了镍颗粒的反应界面迁移及积碳在催化剂表面的扩散。此外,TIAN等[54]通过引入少量空气将催化剂表面积碳量降至2%,实现了部分积碳的氧化脱除。

3.3 催化剂的硫中毒失活

废轮胎、废橡胶等废弃物中含硫组分会在热解过程与催化剂的活性颗粒结合形成络合物,导致催化剂硫中毒。以镍基催化剂为例,镍催化剂上硫中毒的主要机制是通过活性镍颗粒的硫化和Ni-S络合物的形成[55](图11)。H2S气体与催化剂中的活性金属位点反应形成金属硫化物,金属硫化物通常不具有将焦油转化为合成气的催化性能,从而大幅降低焦油转化活性。在含硫组分导致的催化剂硫中毒过程中,反应条件会影响催化剂的耐硫性能。高H2S/H2比导致NiS颗粒形成,而低H2S/H2比导致Ni-S化合物(如Ni3S2)覆盖在催化剂表面[56]。低熔点的Ni-S化合物在催化剂表面上具有高迁移率,容易导致镍颗粒团聚,降低焦油重整反应所需活性表面积。相比水蒸气催化重整,焦油CO2催化重整过程H2含量更低,低H2S/H2比导致含硫组分与活性镍颗粒形成Ni-S化合物,造成催化剂快速失活。水蒸气重整过程中,水蒸气可促进含硫组分脱除和积碳气化从而实现催化活性表面再生,有效提高耐硫性能[57-58]。但由于水蒸气蒸发需要较高的能量投入,通过增加水蒸气含量增强的耐硫性往往伴随着能量消耗。

图11 镍基催化剂硫中毒机理示意[55]

Fig.11 Schematic diagram of sulfur poisoning in nickel-based catalyst[55]

4 结语及展望

生物质热解焦油的转化脱除关系到高温热解制气过程系统的稳定运行与能量高效利用,发展焦油高效转化技术是生物质高温热解制气技术发展的必由之路。

1)焦油CO2催化重整技术可将焦油和CO2转化为高附加值合成气,在降低焦油与CO2含量的同时提高系统能量利用效率,具有良好的发展前景。

2)作为焦油催化重整过程的关键功能性材料,催化剂的加入可提高焦油转化效率。在众多催化剂中,镍基催化剂活性与贵金属催化剂相近,且成本较低,但高温导致的活性组分烧结与副反应形成的积碳导致的催化活性限制了镍基催化剂的长期稳定运行。

3)少量贵金属掺杂可提高镍基催化剂活性金属的塔曼温度,提高催化剂的抗烧结性能。此外,活性金属组分的调控可限制焦油CO2催化重整过程积碳副反应的发生,减少催化剂表面丝状积碳的形成。

4)通过对镍基催化剂表面进行结构修饰,小尺寸的镍颗粒在核壳结构中的有效分散可限制镍颗粒的迁移与团聚,改善镍颗粒的烧结问题,从而减缓丝状积碳在催化剂表面的扩散速度,限制丝状积碳的生成。

5)后续焦油CO2催化重整的研究需进一步研发高效稳定的催化剂,要求降低CO2与焦油活化的反应温度,同时具有优秀的抗积碳与抗烧结性能,从而减少催化剂表面的碳沉积,减缓活性位点的烧结失活,实现系统的长期稳定高效运行。

[1] 王越. 生活垃圾热解气化技术应用现状及发展前景[J]. 科技创新导报, 2019, 16(35): 84-85.

WANG Yue.Application status and development prospects of domestic waste pyrolysis and gasification technology[J]. Science and Technology Innovation Herald, 2019, 16(35): 84-85.

[2] GUAN Guoqing, KAEWPANHA Malinee, HAO Xiaogang, et al. Catalytic steam reforming of biomass tar: Prospects and challenges[J]. Renewable and Sustainable Energy Reviews, 2016, 58: 450-461.

[3] RICHARDSON Yohan, BLIN Jo⊇l, JULBE Anne. A short overvi-ew on purification and conditioning of syngas produced by biomass gasification: Catalytic strategies, process intensification and new concepts[J]. Progress in Energy and Combustion Science, 2012, 38(6): 765-781.

[4] BULUSHEV Dmitri A, ROSS Julian R H. Catalysis for conversion of biomass to fuels via pyrolysis and gasification: A review[J]. Catalysis Today, 2011, 171(1): 1-13.

[5] LI Qingyin, FARAMARZI Ali, ZHANG Shu, et al. Progress in catalytic pyrolysis of municipal solid waste[J]. Energy Conversion and Management, 2020, 226: 113525.

[6] OCHOA Aitor, BILBAO Javier, GAYUBO Ana G, et al. Coke formation and deactivation during catalytic reforming of biomass and waste pyrolysis products: A review[J]. Renewable and Sustainable Energy Reviews, 2020, 119: 109600.

[7] 李乐豪, 闻光东, 杨启炜,等. 生物质焦油处理方法研究进展[J]. 化工进展,2017,36(7): 2407-2416.

LI Lehao,WEN Guangdong,YANG Qiwei, et al. Advance in the treatment methods of biomass tar[J].Chemical Industry and Engineering Progress, 2017, 36(7): 2407-2416.

[8] ZHANG Zhikun, LIU Lina, SHEN Boxing, et al. Preparation, modification and development of Ni-based catalysts for catalytic reforming of tar produced from biomass gasification[J]. Renewable and Sustainable Energy Reviews, 2018, 94: 1086-1109.

[9] 姜建国, 张卫杰, 孙荣峰,等. 生物质气化过程中焦油脱除技术研究进展 [J]. 山东科学, 2019, 32(1): 127-134.

JIANG Jianguo, ZHANG Weijie, SUN Rongfeng, etal. Research progress on tar removal technology in biomass gasification process[J].Shandong Science, 2019, 32(1): 127-134.

[10] ANIS Samsudin, ZAINAL Z A. Tar reduction in biomass producer gas via mechanical, catalytic and thermal methods: A review[J]. Renewable and Sustainable Energy Reviews, 2011, 15(5): 2355-2377.

[11] 郭东彦, 伊晓路, 闫桂焕,等. 电捕焦油器用于生物质燃气净化及燃气允许最高氧含量的研究 [J]. 可再生能源, 2012, 30(10): 52-54.

GUO Dongyan, YI Xiaolu, YAN Guihuan, et al. Researching of electro tar precipitator used in biomass gas′s cleaning and allowed highest oxygen content in the gas[J]. Renewable Energy Resources, 2012, 30(10): 52-54.

[12] 辛明金, 迟博文, 陈天佑,等. 秸秆炭化热解气旋风分离器-指杆轮两级净化装置研制[J]. 农业工程学报, 2019, 35(4): 218-224.

XIN Mingjin, CHI Bowen, CHEN Tianyou, et al. Development on cyclone-fingerroller two-stage purification device of pyrolysis gas from straw carbonization [J]. Transactions of the Chinese Society of Agricultural Engineering, 2019, 35(4): 218-224.

[13] SHEN Yafei, YOSHIKAWA Kunio. Recent progresses in cata-lytic tar elimination during biomass gasification or pyrolysis:A review[J]. Renewable and Sustainable Energy Reviews, 2013, 21: 371-392.

[14] UNYAPHAN Siriwat, TARNPRADAB Thanyawan, TAKAHASHI Fumitake, et al. Improvement of tar removal performance of oil scrubber by producing syngas microbubbles[J]. Applied Energy, 2017, 205: 802-812.

[15] 刘亚, 黄胜, 吴诗勇,等. 生物质燃气中焦油净化的试验研究[J]. 太阳能学报, 2020, 41(1): 161-165.

LIU Ya, HUANG Sheng, WU Shiyong, et al. Experimental study on purification of tar from biomass gas producer[J]. Acta Energiae Solaris Sinica, 2020, 41(1): 161-165.

[16] RAKESH N, DASAPPA S. A critical assessment of tar generated during biomass gasification: Formation, evaluation, issues and mitigation strategies[J]. Renewable and Sustainable Energy Reviews, 2018, 91: 1045-1064.

[17] WANG Fang, ZHANG Yushan, ZENG Xi, et al. Insight into tar thermal cracking and catalytic cracking by char: Characteristics and kinetics[J]. Fuel, 2022, 326: 124929.

[18] 黄荐, 高瑞, 许建良,等. 焦油热解实验研究 [J]. 化学工程, 2020, 48(1): 64-68.

HUANG Jian, GAO Rui, XU Jianliang, et al. Experimental study of tar pyrolysis [J]. Chemical Engineering, 2020, 48(1): 64-68.

[19] 尚双, 兰奎, 王艳,等. 生物质焦油重整催化剂的研究进展 [J]. 生物质化学工程, 2020, 54(6): 65-73.

SHANG Shuang, LAN Kui, WANG Yan, et al. Research progress on catalyst for tar reforming in biomass gasification[J]. Biomass Chemical Engineering, 2020, 54(6): 65-73.

[20] REN Jie, CAO Jinpei, ZHAO Xiaoyan, et al. Recent advances in syngas production from biomass catalytic gasification: A critical review on reactors, catalysts, catalytic mechanisms and mathematical models[J]. Renewable and Sustainable Energy Reviews, 2019, 116: 109426.

[21] 孙来芝, 谭猗生, 解红娟,等. 煤层气甲烷部分氧化与CO2耦合重整制合成气[J]. 化工进展, 2010, 29(S1):407-410.

SUN Laizhi, TAN Yisheng, XIE Hongjuan, et al.Partial oxidation of coalbed methane andcoupled reforming with CO2 to produce synthetic gas [J].Chemical Industry and Engineering Progress,2010, 29(S1):407-410.

[22] HU Yunhang, RUCKENSTEIN Eli. Binary MgO-based solid solution catalysts for methane conversion to syngas[J]. Catalysis Reviews-Science and Engineering, 2002, 44(3): 423-453.

[23] 丁远鑫, 马晓茜, 唐玉婷,等. 探究CO2催化重整中镍基催化剂的抗积碳性[J].应用化工, 2022, 51(2): 322-327,333.

DING Yuanxin, MA Xiaoqian, TANG Yuting, et al. The anti-deposition of nickel-based catalyst in CO2 catalytic reforming was investigated [J]. Applied Chemical Industry,2022, 51(2): 322-327,333.

[24] MANERA Christian, PERONDI Daniele, BARCELLOS Thiago, et al. CO2 gasification of elephant grass: Effect of Ni/mayenite catalyst on dry reforming of tar[J]. Biomass &Bioenergy, 2020, 143: 105829.

[25] TIAN Yunlong, MA Xiaoqian, CHEN Xinfei, et al. The study of coke resistance of Ni/ZrO2 by core-shell structure coupling with cobalt doping modification in CO2 reforming of tar[J]. Applied Catalysis A: General, 2022, 643: 118797.

[26] JESS Andreas. Mechanisms and kinetics of thermal reactions of aromatic hydrocarbons from pyrolysis of solid fuels[J]. Fuel, 1996, 75(12): 1441-1448.

[27] SUTTON David, KELLEHER Brian, ROSS Julian R H. Review of literature on catalysts for biomass gasification[J]. Fuel Processing Technology, 2001, 73(3): 155-173.

[28] FURUSAWA Takeshi, SAITO Katsuhiko, KORI Yoshihiko, et al. Steam reforming of naphthalene/benzene with various types of Pt- and Ni-based catalysts for hydrogen production[J]. Fuel, 2013, 103: 111-121.

[29] POLYCHRONOPOULOU K, FIERRO J L G, EFSTATHIOU A M. The phenol steam reforming reaction over MgO-based supported Rh catalysts[J]. Journal of Catalysis, 2004, 228(2): 417-432.

[30] TOMISHIGE Keiichi, MIYAZAWA Tomohisa, ASADULLAH Mo-hammad, et al. Catalyst performance in reforming of tar derived from biomass over noble metal catalysts[J]. Green Chemistry, 2003, 5(4): 399-403.

[31] CONSTANTINOU Domna A, EFSTATHIOU Angelos M. Low-temperature purification of gas streams from phenol by steam reforming over novel supported-Rh catalysts[J]. Applied Catalysis B: Environmental, 2010, 96(3/4): 276-289.

[32] GALADIMA Ahmad, MASUDI Ahmad, MURAZA Oki. Catalyst development for tar reduction in biomass gasification: Recent progress and the way forward[J]. Journal of Environmental Management, 2022, 305: 114274.

[33] QIN Tao, YUAN Shenfu. Research progress of catalysts for catalytic steam reforming of high temperature tar:A review[J]. Fuel, 2023, 331: 125790.

[34] CHEN Xinfei, MA Xiaoqian, PENG Xiaowei, et al. Effect of sy-nthesis temperature on catalytic activity and coke resistance of Ni/bio-char during CO2 reforming of tar[J]. International Journal of Hydrogen Energy, 2021, 46(54): 27543-27554.

[35] BAO Xiuxiu, KONG Meng, LU Wen, et al. Performance of Co/MgO catalyst for CO2 reforming of toluene as a model compound of tar derived from biomass gasification[J]. Journal of Energy Chemistry, 2014, 23(6): 795-800.

[36] LIU Zongyuan, LUSTEMBERG Pablo, GUTIERREZ Ramón A, et al. In situ investigation of methane dry reforming on metal/ceria(111) surfaces: Metal-support interactions and C—H bond activation at low temperature[J]. Angewandte Chemie-International Edition, 2017, 56(42): 13041-13046.

[37] LI Bin, MAGOUA Mbeugang Christian Fabrice, HUANG Yong, et al. A review of CaO based catalysts for tar removal during biomass gasification[J]. Energy, 2022, 244: 123172.

[38] SATYANARAYANA C V, SRIKANT D, GURAV H R. Catalystdeactivation and regeneration[M]//Industrial catalytic processes for fine and specialty chemicals. Amsterdam: Elsevier, 2016: 187-219.

[39] 亓荣华. 高效镍基钙钛矿催化剂的制备及其在甲烷二氧化碳重整中的应用[D].北京:北京化工大学,2022.

[40] SEHESTED Jens. Four challenges for nickel steam-reforming catalysts[J]. Catalysis Today, 2006, 111(1/2): 103-110.

[41] TRANE R, DAHL S, SKJØTH-RASMUSSEN M S, et al. Catalytic steam reforming of bio-oil[J]. International Journal of Hydrogen Energy, 2012, 37(8): 6447-6472.

[42] OCHOA Aitor, BARBARIAS Itsaso, ARTETXE Maite, et al. De-activation dynamics of a Ni supported catalyst during the steam reforming of volatiles from waste polyethylene pyrolysis[J]. Applied Catalysis B: Environmental, 2017, 209: 554-565.

[43] CHRISTENSEN K O, CHEN D, LØDENG R, et al. Effect of supports and Ni crystal size on carbon formation and sintering during steam methane reforming[J]. Applied Catalysis A: General, 2006, 314(1): 9-22.

[44] MORALES-CANO Fernando,LUNDEGAARD Lars Fahl, TIRUVALAM Ramchandra R, et al. Improving the sintering resistance of Ni/Al2O3 steam-reforming catalysts by promotion with noble metals[J]. Applied Catalysis A: General, 2015, 498: 117-125.

[45] TIAN Yunlong, MA Xiaoqian, CHEN Xinfei,et al. Effect of Ni-Co bimetallic core-shell catalyst for coke resistance in CO2 reforming of biomass tar[J]. Journal of Analytical and Applied Pyrolysis, 2022, 164: 105539.

[46] TIAN Yunlong, MA Xxiaoqian, CHEN Xinfei, et al. The influence of shell thickness on coke resistance of core-shell catalyst in CO2 catalytic reforming of biomass tar[J]. International Journal of Hydrogen Energy, 2022, 47(29): 13838-13849.

[47] CHEN Xinfei, MA Xiaoqian, PENG Xiaowei. Role of reforming agent in filamentous coke deposition on Ni/bio-char catalyst during non-oxygenates tar reforming[J]. Applied Catalysis A: General, 2022, 630: 118446.

[48] CHEN Xinfei, MA Xiaoqian, PENG Xiaowei. Role of filamentous coke in deactivation of Ni/bio-char catalyst during dry reforming of non-oxygenates tar[J]. Journal of Analytical and Applied Pyrolysis, 2021, 159: 105314.

[49] DANGHYAN V, CALDERON Novoa S, MUKASYAN A, et al. Pressure dilution, a new method to prepare a stable Ni/fumed silica catalyst for the dry reforming of methane[J]. Applied Catalysis B: Environmental, 2018, 234: 178-186.

[50] BENGAARD H S, NØRSKOV J K, SEHESTED J, et al. Steam reforming and graphite formation on Ni catalysts[J]. Journal of Catalysis, 2002, 209(2): 365-384.

[51] NABGAN Walid, TUAN Abdullah Tuan Amran, MAT Ramli, et al. Renewable hydrogen production from bio-oil derivative via catalytic steam reforming: An overview[J]. Renewable and Sustainable Energy Reviews, 2017, 79: 347-357.

[52] CHEN Xinfei, MA Xiaoqian, PENG Xiaowei. Effect of lattice oxygen in Ni-Fe/bio-charon filamentous coke resistance during CO2 reforming of tar[J]. Fuel, 2022, 307: 121878.

[53] CHEN De, CHRISTENSEN Kjersti O, OCHOA-FERN NDEZ Ester, et al. Synthesis of carbon nanofibers: Effects of Ni crystal size during methane decomposition[J]. Journal of Catalysis, 2005, 229(1): 82-96.

NDEZ Ester, et al. Synthesis of carbon nanofibers: Effects of Ni crystal size during methane decomposition[J]. Journal of Catalysis, 2005, 229(1): 82-96.

[54] TIAN Yunlong, MA Xiaoqian, CHEN Xinfei. Effect of air introduction on filamentous coke during CO2 reforming of tar with core-shell catalysts[J]. Journal of Analytical and Applied Pyrolysis, 2022, 168: 105765.

[55] BINTE Mohamed Dara Khairunnisa, VEKSHA Andrei, HA Quan Luu Manh, et al. Advanced Ni tar reforming catalysts resistant to syngas impurities: Current knowledge, research gaps and future prospects[J]. Fuel, 2022, 318: 123602.

[56] ASHRAFI Mojdeh, PRÖLL Tobias, PFEIFER Christoph, et al. Experimental study of model biogas catalytic steam reforming: 2. Impact of sulfur on the deactivation and regeneration of Ni-based catalysts[J]. Energy &Fuels, 2008, 22(6): 4190-4195.

[57] YEO Tze Yuen, ASHOK Jangam, KAWI Sibudjing.Recent developments in sulphur-resilient catalytic systems for syngas production[J]. Renewable and Sustainable Energy Reviews, 2019, 100: 52-70.

[58] VITA A, ITALIANO C, PINO L, et al. Hydrogen-rich gas production by steam reforming of n-dodecane. Part II: Stability, regenerability and sulfur poisoning of low loading Rh-based catalyst[J]. Applied Catalysis B: Environmental, 2017, 218: 317-326.

Research progress on CO2 reforming of biomass pyrolysis tar

MA Xiaoqian,LIAO Yanfen,CHEN Xinfei.Research progress on CO2 reforming of biomass pyrolysis tar[J].Clean Coal Technology,2023,29(12):1-10.