Ce对CoMnOx催化剂协同CO/NH3脱硝性能

0 引 言

随着我国污染物排放标准不断提高,烧结烟气因温度低、污染物含量高等原因成为NOx脱除领域的难点,因此,环境保护部相继制定了更严格的NOx排放标准,持续推进我国生态文明建设[1]。传统的NH3-SCR脱硝工艺是针对燃煤电站烟气处理开发的高效脱硝技术,需在300~400 ℃将NH3喷入烟气中,并在催化剂作用下将NOx转化为无毒N2。但由于工艺所需温度较高,而烧结烟气属于低温烟气,温度仅110~150 ℃,在此温度下脱硝催化剂活性较低,难以实现NOx减排的目的。而将烧结烟气预先加热至催化剂反应温度范围,需耗费大量燃料,导致脱硝工艺运行成本增加,因此为降低加热成本,实际脱硝过程中会喷入过量还原剂,以期降低反应温度,但过量喷氨导致氨逃逸到大气中又会引发严重的雾霾问题[2],加上烧结烟气中残存的CO无序排放也会加剧温室效应。因此如何低成本协同脱除烧结烟气中CO、NOx和NH3,成为研究热点。

笔者课题组前期研究发现CO同样具有还原性,可作为NOx的还原剂。如用CO代替部分NH3,既可消除CO和NOx,又可降低NH3使用量,具有较强应用前景,但该技术的难点在于在常规催化剂的作用下,烟气中O2对CO还原NOx存在干扰,使CO直接被O2氧化为CO2,失去对NOx的还原作用。

为克服O2的干扰,近年来研究人员致力于开发以过渡金属为主的多种金属复合催化体系[3-5],对催化剂进行了一定修饰,以期通过提高活性组分的分散度,提高活性成分的协同作用,改善催化剂选择性差的问题,并得到性能较好的CO-SCR催化剂,如Co和Mn作为助剂可明显促进Cu/Al2O3的低温CO-SCR活性[6],而将Ni、Co、Mn加入 MOFs材料制备催化剂,可显著促进CO-SCR反应活性[7]。在前期研究基础上,优选Co、Mn、Ce等金属成分,通过XRD、TEM、Raman、H2-TPR、XPS等手段对催化剂物化性质进行表征,并研究CO对NH3-SCR脱硝活性的影响,该研究对于CO协同NH3脱硝具有重要的指导意义。

1 催化剂制备与表征

1.1 催化剂制备

所用催化剂采用共沉淀法制备,用去离子水将Co(NO3)2·6H2O、Mn(NO3)2·4H2O、Ce(NO3)3·6H2O混合配置为物质的量浓度2.0 mol/L的金属盐溶液,制备催化剂中选择物质的量浓度4.0 mol/L的NaOH作为沉淀剂。首先在反应器皿中加入200 mL 2.0 mol/L氨水作为反应底液,随后将混合后的金属盐溶液在反应器皿中进行反应,混合后充分搅拌,溶液水浴加热升至指定温度,加入NaOH溶液调节混合液pH稳定于10,并使用磁力搅拌器进行二次搅拌1 h,静置陈化2 h后,抽滤,再次用去离子水洗涤,将洗涤后的固体样品置于马弗炉,在450 ℃煅烧4 h,煅烧完成后,将催化剂原料研磨、压片,并筛分催化剂颗粒粒径为0.250~0.425 mm。其中催化剂Mn∶Co物质的量比为1∶1,Mn∶Ce物质的量比为1.00∶0.75~2.00,并以Ce物质的量比作为标记区分,分别记为CMC0.75、CMC1、CMC1.25、CMC1.5、CMC1.75、CMC2。

1.2 催化剂表征

采用D/MAX-2600型XRD仪分析催化剂晶体结构和相组成,XRD数据采集范围为10°~80°;通过TEM和HRTEM(FEI Tecnai F20)测量样品微观结构和晶格条纹;使用Thermo DXR2X光谱仪(激发波长514.5 nm)在50~3 400 cm-1收集样品的拉曼光谱。使用连续流量计获得催化剂的H2-TPR曲线。通过NH3-TPD研究吸附物和催化剂之间的结合,并使用热电偶测试和控制温度,以获得关于催化表面活性中心、表面反应等信息。每次测量前,将催化剂在200 ℃氦气流中吹扫1 h;然后将温度降至约30 ℃。将样品由50 ℃加热至950 ℃(10 ℃/min)。XPS数据通过使用C1s(284.8 eV)作为标准结合能校正,用Al-K-α源枪和SEMERFLY 250XI扫描获得。

1.3 催化剂性能测试

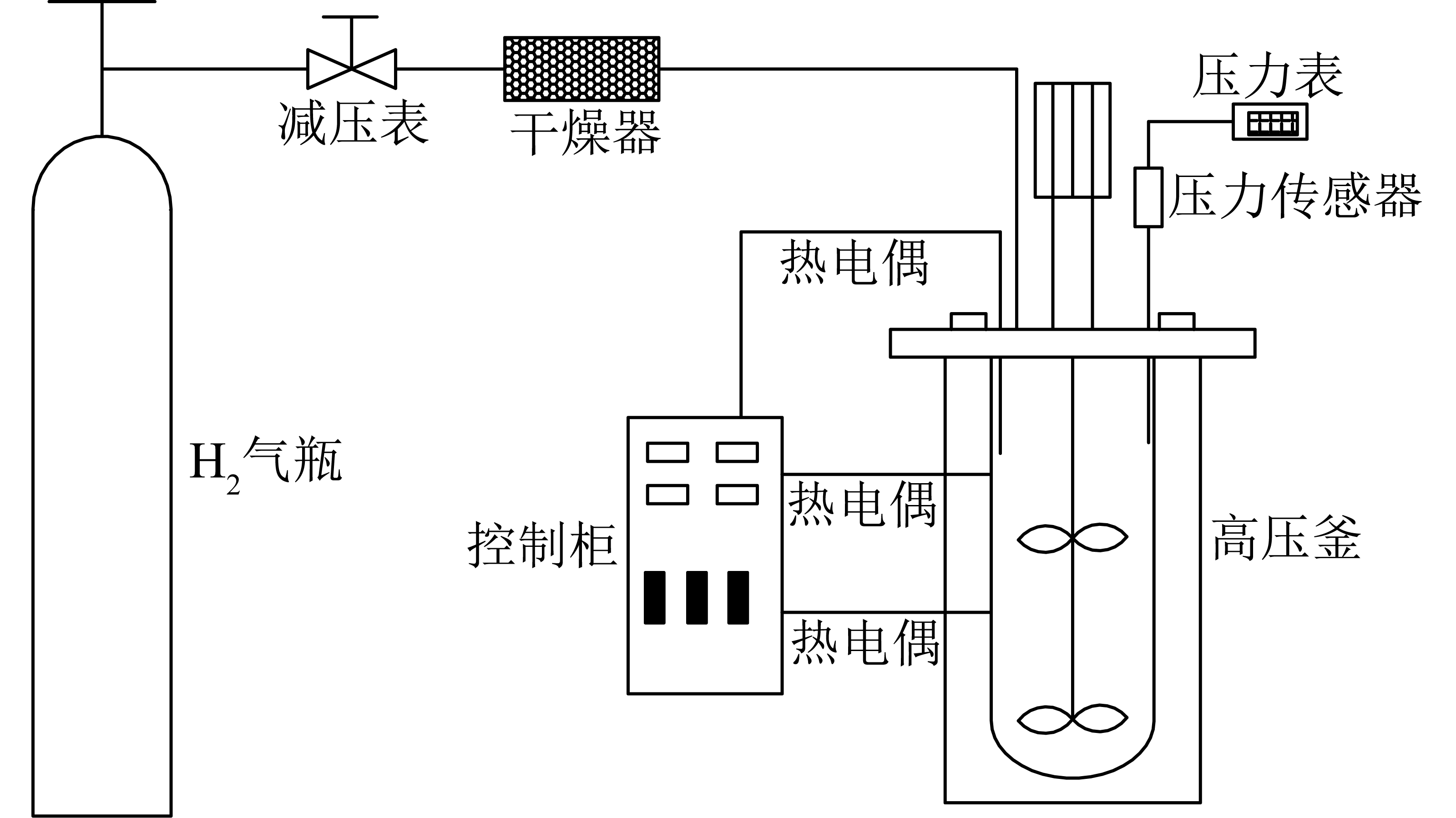

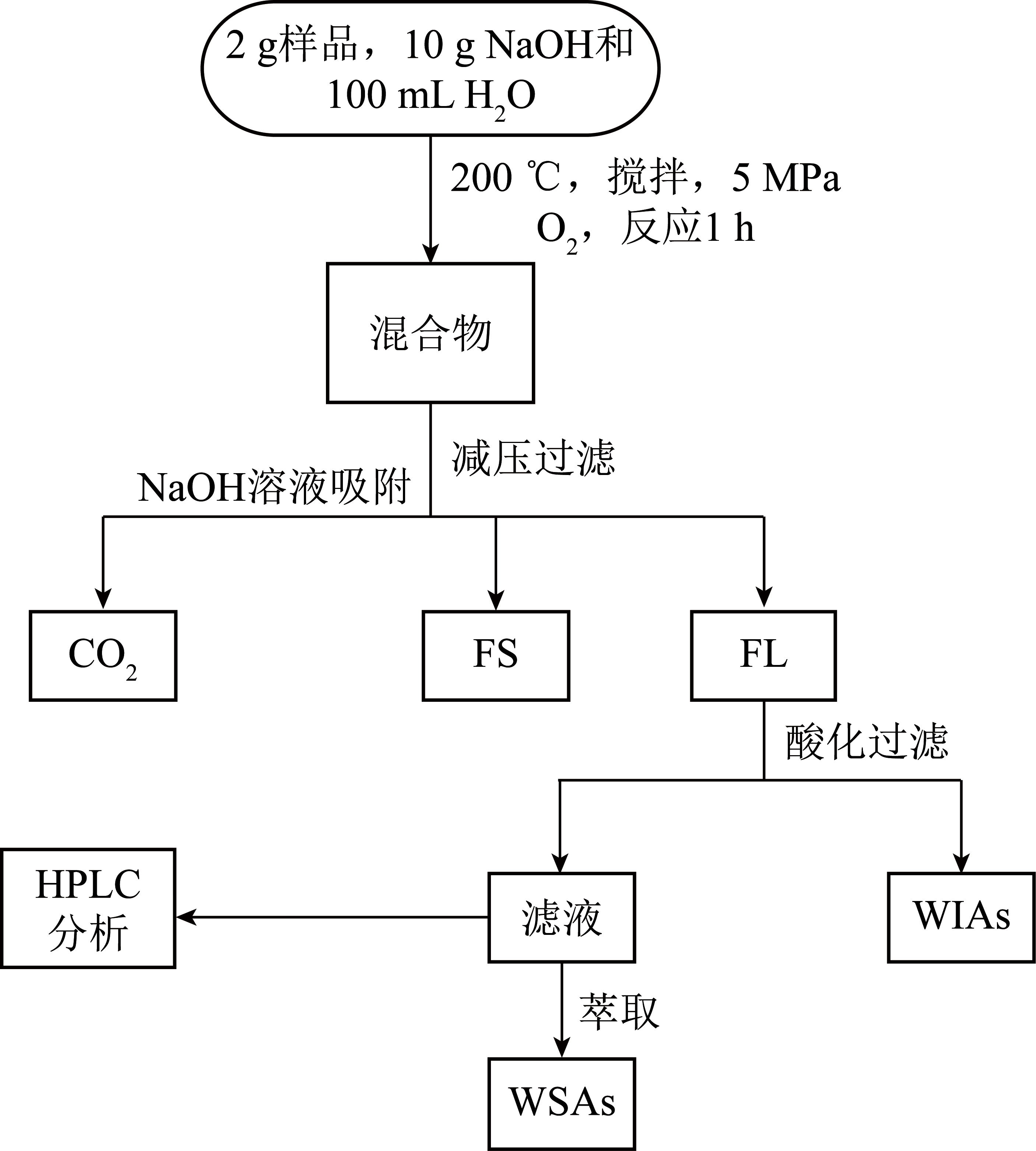

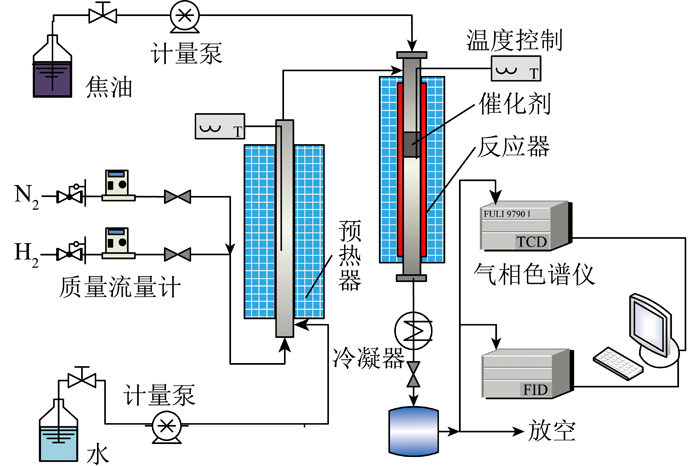

催化剂的脱硝评价试验在自制反应装置中进行(图1),催化剂样品置于微型反应器内。配制的模拟烟气组成为NO、NH3、O2,N2为平衡载气,各气体流量由质量流量计控制,烟气总流量为500 mL/min,空速30 000 h-1,原料气及反应后尾气中NOx浓度变化采用德国MRU MGA6型烟气分析仪在线分析。催化样品活性测试以NOx(NO和NO2)转化率作为基准。NOx转化率η(NOx)和CO氧化率η(CO)计算公式为

图1 自制模拟烟气脱硝装置

Fig.1 Simulated flue gas de-NOx device

(1)

(2)

式中,C0(NOx)、C0(CO)分别为初始时刻的NOx和CO体积分数;Ci(NOx)、Ci(CO)分别为不同温度下的NOx和CO体积分数。

2 表征结果

2.1 XRD分析

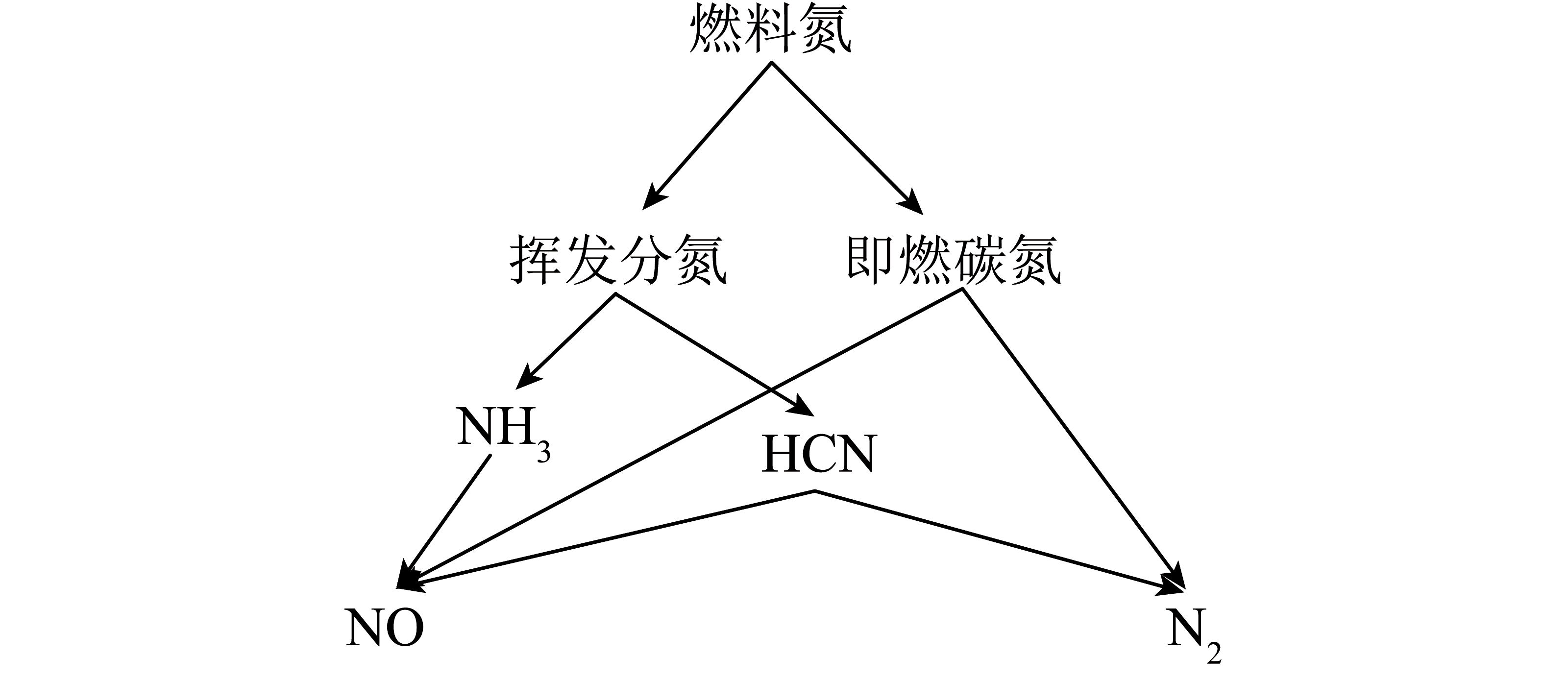

CMC系列催化剂的XRD图谱如图2所示,所有样品均未观察到归属于MnOx物种的衍射峰,说明MnOx物种主要以无定形的形态高度分散在催化剂表面[8]。CMC系列催化剂可观察到在19.05°、31.24°、36.75°、44.80°、59.20°、65.10°处归属于Co3O4的衍射峰[9-10],以及在28.50°、31.24°、47.50°处归属于CeO2的衍射峰[11-12]。Ce物质的量比由0.75增至1.75时,属于CeO2峰强度明显增强,同时半峰宽增加,其中位于31.20°处的Co3O4衍射峰逐渐被CeO2(111)处的峰覆盖。

图2 不同催化剂的XRD谱图

Fig.2 XRD patterns of different catalysts

利用Scherer公式(D=0.89λ/(βcosθ),D为晶粒大小,β为实测样品衍射峰半高宽度,θ为布拉格衍射角,λ为X射线波长),计算样品晶粒尺寸,结果表明Ce物质的量比由0.75增至1.75时,Co3O4的晶粒尺寸分别为13.7、12.0、11.3和10.6 nm,显然随Ce物质的量比增加,Co3O4晶粒尺寸减小,证明Ce掺杂对Co3O4中晶粒的生长有抑制作用。同时,在所有催化剂中,并未发现Co3O4和CeO2衍射峰角度明显偏移,表明Co3O4和CeO2晶格结构没有很大的改变或破损,仍保持原有晶格结构。

2.2 Raman分析

CMC系列催化剂的Raman谱图如图3所示。尽管在XRD谱图中未检测到Mn物种的特征峰,但在Raman谱图中605 cm-1处检测到归属于MnO2的特征峰[13]。所有催化剂在440 cm-1处存在归属于CeO2萤石结构的F2g震动峰,该峰由纯CeO2位于460 cm-1的振动峰发生红移导致,且随Ce物质的量比增加,振动峰强度增强,这表明Ce与Mn和Co金属晶格相互掺杂,导致晶格畸变,影响了[Ce-O8]振动单元的对称拉伸模式的极化率,导致与单晶相CeO2中对称拉伸模式的极化率发生改变。位于173和235 cm-1处突出的弱带归属于催化剂表面氧空位,其中主带与肩带面积比反映了氧空位浓度。CO与NO在样品表面反应被认为是空位氧参与的氧化还原反应,样品CMC1.25、CMC1.5在该波段有明显突出的宽峰,表明其有更多的缺陷结构,并形成了大量氧空位。

图3 不同催化剂的Raman谱图

Fig.3 Raman patterns of different catalysts

2.3 TEM分析

CMC0.75、CMC1.25、CMC1.5、CMC2四种典型催化剂的TEM图像如图4所示。在前3种催化剂表面上可观察到明显的周期性晶格条纹[14],其中占据较大的区域的晶格条纹间距为0.31 nm,这与CeO2晶格的(111)面的晶格间距相符[15],表明CeO2由于其晶胞较大,组成催化剂的骨架[16],这也说明催化剂的晶格结构与CeO2相似,部分区域的晶格条纹间距0.28 nm,对应的Co3O4的(220)晶面[17],并未观察到Mn物种的晶格条纹,表明Mn物种在催化剂表面较分散,这与XRD表征结果相同。随Ce物质的量比增至2,催化剂表面的晶格条纹不再明显,表明过多的CeO2覆盖催化剂表面结构,且过剩的CeO2出现团聚现象。

图4 典型催化剂的TEM图谱

Fig.4 TEM spectrum of typical catalysts

2.4 XPS分析

CMC催化剂O的XPS图谱如图5所示,经过拟合后,XPS峰可分为3个小峰,分别是位于529 eV附近的晶格氧Oα(与金属阳离子结合的晶格氧)、530 eV附近的空位氧Oβ(氧在晶格作为M-O-M,在催化反应中可能失去O,形成M-□-M)和531~532 eV附近的表面氧Oγ(来自氧污染、—OH、—CO3和吸附的O2等)[14]。XPS光谱计算的氧物质组成见表1,CMC0.75催化剂表面含有最丰富的晶格氧Oα,其相对含量(Oα相对含量计算方式为Oα/(Oα Oβ Oγ))为72.3%,其表面空位氧Oβ相对含量为16.4%,而CMC1.25催化剂表面晶格氧相对含量仅9.8%,空位氧相对含量高达85.3%;CMC1和CMC2催化剂具有最多的表面氧,其他浓度的Ce催化剂也表现出氧种类之间较大的浓度差异。不同含量的Ce与Co、Mn金属氧化物之间相互作用对催化剂表面氧浓度有较大影响,影响催化剂催化性能。

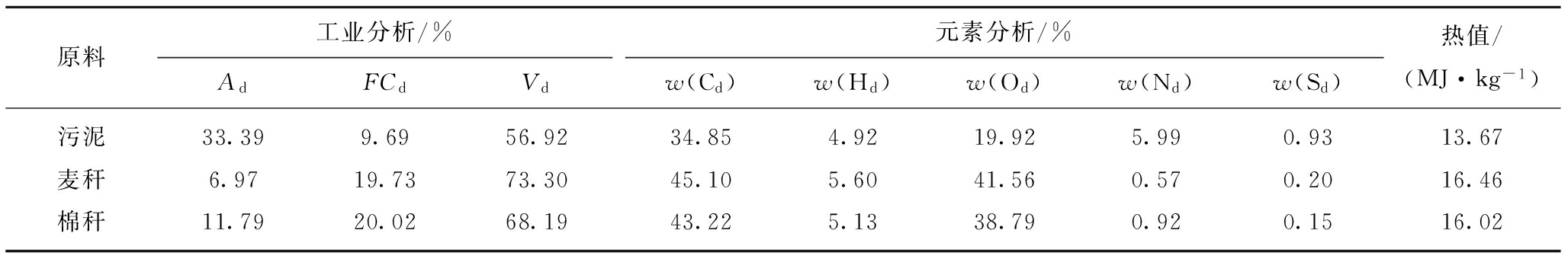

表1 XPS光谱计算的氧物质组成

Table 1 Oxygen composition calculated by XPS spectrum

图5 不同催化剂的XPS分峰图谱

Fig.5 XPS peak separation maps of different catalysts

2.5 H2-TPR

CMC系列催化剂H2-TPR曲线如图6所示,整个TPR曲线可分为3个区域:100~250、250~500、500~900 ℃,分别对应属于Mn4 、Co3 及CeO2和晶格氧的还原[13,15,18]。随Ce物质的量比增加,归属于Co3 的宽还原峰中心明显向低温移动,表明CeO2的掺杂导致混合氧化物电荷不平衡和晶格畸变,促进了活性氧的产生,使其更易被还原。特别地,CMC1.25、CMC1.5催化剂在200 ℃左右出现还原峰,这可能与表面活性氧和部分Mn的还原作用有关。Ce物质的量比大于1.5时,样品在310 ℃附近向高温移动,峰强度随Ce掺杂量的增加而增加,这是由于Ce离子在催化剂固溶界面上过剩,这一部分Ce因其与Mn、Co相互作用较弱,从而消耗了更多H2。

图6 不同催化剂的H2-TPR谱图

Fig.6 H2-TPR profiles of different catalysts

3 催化剂脱硝性能

3.1 CO-SCR催化活性

CO体积分数1 000×10-6、NOx体积分数500×10-6时,CMC系列催化剂的CO-SCR活性如图7所示。CMC0.75催化剂的NOx转化率在起始温度100 ℃时为18%,并随温度升高而增加,在175 ℃时达到峰值44%,继续升高温度其转化率反而下降;CMC1.25、CMC1.5和CMC1.75催化剂在整个温度区间均表现出较低的NOx转化率;CMC2催化剂在整个温度区间具有最佳的催化活性,在起始温度100 ℃时为17%,随温度升高而增加,特别是温度高于175 ℃时,转化率增速加大,225 ℃时NOx完全转化。同时,不同催化剂的CO氧化率也表现出较大差异,不同催化剂在温度低于175 ℃时,其CO氧化率差异较大,而温度高于175 ℃时,CO氧化率均较高,除了CMC2催化剂CO氧化率仅98%外,其余催化剂的CO氧化率几乎达100%。与前期文献研究相比[19],CMC系列催化剂在CO-SCR反应中表现出较好的抗O2氧化性能,特别是CMC0.75催化剂,在150~175 ℃低温下其抗氧抑制性能最佳,而高温下CMC2催化剂抗氧抑制性能最佳,这可能与表面负载的Ce较多有关,低温下Ce负载量小,Co和Mn掺杂到Ce中,相对浓度高,表面O丰富,可自由流动,导致电子转移快,而高温下,Ce表面的O流动加快,CMC2催化剂表现出最佳的抗氧抑制性能。

图7 CO-SCR反应中不同催化剂的催化活性

Fig.7 Catalytic activity of different catalysts in CO-SCR reaction

3.2 NH3-SCR催化活性

NH3体积分数600×10-6、NOx体积分数500×10-6时,CMC系列催化剂的NH3-SCR脱硝活性如图8所示,CMC0.75催化剂在100 ℃时NOx转化率达84%,继续升高温度,NOx转化率增长缓慢,125~175 ℃达100%,继续升高温度,NOx转化率反而下降;CMC1.25催化剂呈现类似趋势,但其NOx转化效率相比CMC0.75催化剂更高,100~200 ℃下NOx几乎完全转化。在此温度区间除CMC1.5催化剂外,其余催化剂随温度升高,NOx转化率均先升高后下降,且175 ℃是NOx转换效率由升高到下降的关键温度点,需要注意,除CMC0.75和CMC1.25催化剂外,其余催化剂在整个温度区间NOx转化率较低。

图8 NH3-SCR反应中不同催化剂的催化活性

Fig.8 Catalytic activity of different catalysts in NH3-SCR reaction

CMC1.25催化剂在100~175 ℃转化率随温度升高而升高,超过175 ℃时开始下降,但降幅不大;CMC2催化剂的脱硝效率先下降后上升,这是由于只有NH3脱硝的环境下,125 ℃相较催化剂适宜反应温度较低,此时发生NH3-SCR反应较少,其他副反应进行过程中导致NOx浓度较初始时刻出现浓度下降现象,125~225 ℃,随温度升高,CMC2催化剂脱硝效率略增加,可从侧面佐证该论证。

3.3 CO/NH3协同催化活性

CO体积分数700×10-6、NH3体积分数300×10-6、NOx体积分数500×10-6时,CMC系列催化剂的CO/NH3协同脱硝活性如图9所示,CMC0.75催化剂在100~225 ℃内NOx转化率呈整体下降,但在125 ℃时脱硝效率高达98%,且温度低于200 ℃时最低值也达到了75%,而其他催化剂在100~200 ℃内NOx转化率整体较低,最高也仅有81%。其中CMC1.5催化剂在175和200 ℃时具有与CMC0.75催化剂差异较小的NOx转化率,而在225 ℃时,CMC1和CMC1.25催化剂表现出较好的NOx转化率,其转化率高于70%。此反应中,CO氧化率与CO-SCR脱硝反应中存在较大差异,全部催化剂在温度低于125 ℃时CO氧化率均较低,最大值仅在10%左右,随温度升高,CMC0.75、CMC1.5和CMC1.75催化剂CO氧化率快速上升,并在225 ℃时达到100% CO氧化,而CMC1.25和CMC2催化剂CO氧化率则随温度增加上升较缓慢,特别是CMC2催化剂,CO氧化率在225 ℃时为最大值,仅为18%。

图9 CO/NH3协同反应中不同催化剂的催化活性

Fig.9 Catalytic activity of different catalysts in CO/NH3 synergistic reaction

4 机理分析

4.1 Ce物质的量比对催化剂结构的影响

由于Ce晶胞尺寸较大,CeO2晶胞成为催化剂的主框架结构,且随CMC催化剂中Ce物质的量比增加,催化剂结构变化较大。首先Ce物质的量比增加抑制了Co3O4中晶粒生长,导致Co3O4的晶粒尺寸由13.7 nm逐渐减少至10.6 nm,同时Mn物种较好分散在催化剂表面,且Co3O4和CeO2仍保持原有晶格结构;其次仍有部分Co或Mn原子与Ce原子相互掺杂,导致金属晶格畸变,催化剂表面形成缺陷结构,并生成大量氧空位;最后,Ce物质的量比较大时,CMC催化剂无法容纳较多CeO2,导致CeO2覆盖催化剂表面结构,且过剩的CeO2在催化剂表面出现团聚现象,阻碍了Mn和Co物种参与催化反应。

4.2 Ce物质的量比对催化剂性能的影响

CMC系列催化剂表现出一定的抗氧抑制能力。Ce物质的量比较低时,低温下CO-SCR反应活性较好,而随Ce物质的量比增加,过多的Ce会覆盖Co和Mn物种,导致其难以参与反应,影响反应过程中电子转移,使催化剂抗氧抑制能力下降;随温度升高,表面氧在催化剂表面流动加快,促进反应进行,此时含Ce较多的CMC2催化剂表现出最佳的抗氧抑制性能。

由于催化剂表面含有较多酸性位,CMC0.75和CMC1.25催化剂表现出较好的NH3-SCR脱硝活性,但CO-SCR反应与NH3-SCR反应遵循不同的反应机理,CO-SCR以E-R机理为主[20],即吸附态的NO物种与气态CO分子直接反应生成N2和CO2,而参与NH3-SCR主要遵循L-H机理[21],NH3与NO分子首先在催化剂表面吸附,进而吸附态的NO与NH3物种反应生成N2和H2O,因此当CO协同NH3脱硝时,相比NH3-SCR反应,催化剂的活性整体下降,而对于CMC0.75催化剂,在相对较低温度下,其协同脱硝效率仍较高,这可能是由于催化剂含有的Co、Mn和Ce金属氧化物具有极高的氧化能力,不仅可促使CO氧化为CO2,还可促使NOx转化为其他含氮物质,因此合理控制不同金属间的比例与分布,可以提高催化剂表面氧化能力,增强表面氧流动,从而有效增强协同催化活性。

5 结 论

1)催化剂中Ce物质的量比增加抑制了Co3O4中晶粒生长,导致Co3O4和CeO2在保持原有晶格结构的同时,部分Co或Mn原子与Ce原子发生相互掺杂,导致金属晶格畸变,促使催化剂表面形成缺陷结构,并生成大量氧空位,同时Ce物质的量比较大时,导致CeO2覆盖催化剂表面结构,且过剩的CeO2在催化剂表面出现团聚现象,阻碍Mn和Co物种参与催化反应。

2)Co-Mn-Ce催化剂表现出一定的抗氧抑制能力,特别是Ce物质的量比较低时,低温下CO-SCR反应活性较好,而随着Ce物质的量比增加,催化剂抗氧抑制能力下降;同时随温度升高,表面氧在催化剂表面流动加快,促进反应进行,此时含Ce较多的CMC2催化剂表现出最佳的抗氧抑制性能。

3)CO降低了NH3-SCR脱硝活性,但对于CMC0.75催化剂,在相对较低温度下,其协同脱硝效率仍较高,这可能是由于催化剂含有的Co、Mn和Ce金属氧化物具有极高的氧化能力,因此合理控制不同金属间的比例与分布,可提高催化剂表面氧化能力,增强表面氧流动,从而有效增强协同催化活性。

[1] 周海成, 高志芳, 龙红明,等. 烧结烟气中NOx治理技术及发展趋势[J]. 洁净煤技术, 2021, 27(5): 77-88.

ZHOU Haicheng, GAO Zhifang, LONG Hongmimg, et al.Governance technology and development trend of NOx in sintering[J].Clean Coal Technology,2021,27(5):77-88.

[2] KONG X, LI Z, SHAO Y, et al. Modulate the superficial structure of La2Ce2O7 catalyst with anchoring CuOx species for the selective catalytic oxidation of NH3[J]. Journal of Materials Science &Technology, 2022, 111: 1-8.

[3] SULTANA A, HANEDA M, HAMADA H. A new concept of combined NH3-CO-SCR system for efficient NO reduction in excessoxygen[J]. Applied Catalysis B: Environmental, 2009, 88(1/2): 180-184.

[4] LIU H, LIANG Q, LIU J, et al. Promotional mechanism of activity via three-dimensional ordered macroporous Cu-doped Ce-Fe mixed oxides for the CO-SCR reaction[J]. Environmental Science: Nano, 2020, 7(10): 3136-3154.

[5] LI S, CHEN X, WANG F, et al. Promotion effect of Ni doping on the oxygen resistance property of Fe/CeO2 catalyst for CO-SCR reaction: Activity test and mechanism investigation[J]. Journal of Hazardous Materials, 2022, 431: 128622.

[6] 郭磊, 张涛, 常化振,等. Ce掺杂改性Ni-Al-Ox催化剂CO-NO反应性能[J].中国环境科学,2018, 38(9):3313-3321.

GUO Lei, ZHANG Tao, CHANG Huazhen, et al. Study on Ce-doped Ni-Al-Ox catalysts for NO reduction by CO[J]. China Environmental Science, 2018, 38(9):3313-3321.

[7] QIN Y H, HUANG L, ZHENG J X, et al. Low-temperature selective catalytic reduction of NO with CO over A-Cu-BTC and AOx/CuOy/C catalyst [J]. Inorganic Chemistry Communications, 2016, 72:78-82.

[8] 钱星星, 陈雪昌, 毛锡龙,等. 柱状Mn-Ce-Fe-Co-Ox/AC低温脱硝催化剂最佳制备及反应参数研究[J]. 锅炉技术, 2020, 51(3):75-80.

QIAN Xingxing, CHEN Xuechang, MAO Xilong, et al. Study on optimum preparation parameters and reaction condition of Mn-Ce-Fe-Co-Ox/AC columnar catalyst for low temperature NH3-SCR[J]. Boiler Technology, 2020, 51(3):75-80.

[9] 武卓敏, 石勇, 李春艳,等. 双金属MOF-74-CoMn催化剂的制备及其CO选择性催化还原技术应用[J]. 化学学报, 2019, 77(8): 758-764.

WU Zhuomin, Shi Yong, Li Chunyan, et al.Synthesis of bimetallic MOF-74-CoMn catalyst and its application in selective catalytic reduction of NO with CO [J].Acta Chimica Sinica, 2019, 77(8): 758-764.

[10] 陈九玉, 朱宝忠, 堵同宽等. Co改性Fe2O3/AC催化剂低温SCR脱硝性能[J]. 有色金属工程, 2017, 7(2): 99-102.

CHEN Jiuyu,ZHU Baozhong,DU Tongkuan, et al.Low-temperature selective catalytic reduction of NOx with NH3 over Co modified Fe2O3/AC catalysts[J]. Nonferrous Metals Engineering, 2017, 7(2): 99-102.

[11] 孙丽, 赵彬侠, 翟珊珊,等. Fe,Ce,Al-MMT催化剂制备及其性能研究[J]. 化学工程, 2021, 49(4):1-6.

SUN Li,ZHAO Binxia,ZHAI Shanshan, et al.Preparation and properties of Fe,Ce,Al-MMT catalysts[J].Chemical Engineering, 2021, 49(4):1-6.

[12] 刘崇飞, 王学涛, 邢利利,等. 双金属Cu-Ce/SAPO-34催化剂的制备及其NH3-SCR脱硝性能研究[J]. 燃料化学学报, 2022, 50(10): 1316-1323.

LIU Chongfei, WANG Xuetao,XING Lili, et al.Study on preparation and denitrification performance of NH3-SCR of bimetallic Cu-Ce/SAPO-34 catalyst[J]. Journal of Fuel Chemistry and Technology, 2022, 50(10): 1316-1323.

[13] 牟一蒙, 梁红, 李树华.焙烧温度对Mn/Al2O3-TiO2催化剂结构及氧化NO性能的影响[J].无机化学学报, 2016, 32(4): 602-608.

MOU Yimeng, LIANG Hong, LI Shuhua, et al. Effect of calcination temperature on the structure and performanceof MN/Al2O3-TiO2 catalyst in the catalytic oxidation of NO[J]. Chinese Journal of Inorganic Chemistry, 2016, 32(4): 602-608.

[14] 张兴宇. 吸附-还原解耦的一氧化碳脱硝特性研究[D]. 济南: 山东大学, 2019.

[15] ZHANG Xingyu, CHENG Xingxing, MA Chunyuan, et al. Effe-cts of the Fe/Ce ratio on the activity of CuO/CeO2-Fe2O3 catalysts for NO reduction by CO[J]. Catalysis Science &Technology, 2018, 8: 3336-3345.

[16] CHENG X, ZHANG X, SU D, et al. NO reduction by CO over copper catalyst supported on mixed CeO2 and Fe2O3: Catalyst design and activity test[J]. Applied Catalysis B: Environmental, 2018, 239: 485-501.

[17] 贺胜, 林志东. 纳米Co3O4的制备及其臭氧辅助下对乙醇的气敏性能[J]. 武汉工程大学学报, 2021, 43(6): 622-631.

HE Sheng,LIN Zhidong. Preparation of nano-Co3O4 and gas-sensitive properties of ethanol with aid of ozone[J].Journal of Wuhan Institute of Technology, 2021, 43(6): 622-631.

[18] 白玮, 李秀洁, 彭占录. Co掺杂对CuO/CeO2-Co3O4优先氧化CO催化性能的影响[J]. 石油与天然气化工, 2021, 50(2): 48-52.

BAI Wei, LI Xiujie, PENG Zhanlu.Effect of Co doping on the catalytic performance of CuO/CeO2-Co3O4 for preferential oxidation of CO[J]. Chemical Engineering of Oil &Gas, 2021, 50(2): 48-52.

[19] YI Yunan,LIU Hao,CHU Bingxian, et al. Catalytic removal NO by CO over LaNi0.5M0.5O3(M=Co, Mn, Cu) perovskite oxide catalysts: Tune surface chemical composition to improve N2 selectivity [J]. Chemical Engineering Journal,2019,369: 511-521.

[20] DENG C, HUANG Q, ZHU X,et al. The influence of Mn-doped CeO2 on the activity of CuO/CeO2 in CO oxidation and NO CO model reaction[J].Applied Surface Science, 2016, 389:1033-1049.

[21] LIU J,LI X,LI R,et al.Facile synthesis of tube-shaped Mn-Ni-Ti solid solution and preferable Langmuir-Hinshelwood mechanism for selective catalytic reduction of NOx by NH3[J].Applied Catalysis A: General, 2018,549:289-301.

Effect of Ce on the NOx removal performance of CoMnOx catalysts synergistic CO/NH3

ZHANG Xingyu,LIU Qianqian,MI Shuqi,et al.Effect of Ce on the NOx removal performance of CoMnOx catalysts synergistic CO/NH3[J].Clean Coal Technology,2023,29(12):34-41.