节能减排

300 MW CFB锅炉大气污染物超低排放改造技术研究

摘 要:为了指导CFB电厂选择科学、合理的大气污染物超低排放改造技术路线,选取某厂2台300 MW CFB锅炉为研究对象,从技术指标、系统投资、运行维护等方面,比较了不同脱硫、脱硝、除尘工艺对工程的影响。结果表明,最优技术路线为:加装炉外半干法脱硫工艺,炉内与炉外脱硫效率分别按70%与96.59%分配;加装SNCR脱硝工艺,按入口NOx浓度200 mg/m3设计,要求效率大于75%;拆除现有电袋复合除尘器袋区,仅保留电除尘器作为脱硫塔前置除尘器,脱硫塔后加装高效布袋除尘器,要求总体除尘效率大于99.971%。

关键词:循环流化床;超低排放;路线比较;工艺选取

0 引 言

2014年9月12日,国家发展和改革委员会、环境保护部、国家能源局三部委联合印发《煤电节能减排升级与改造行动计划(2014—2020年)》,对燃煤发电机组大气污染物按机组性质、区域及浓度限值做出规定。

目前,许多循环流化床(CFB)电厂拟实施超低排放改造工程,但因各地煤质及机组差异较大,针对改造中具体路线及技术工艺的选取,还没有形成统一的规范标准,造成部分电厂在选择时缺少依据,迫切需要科学的方法来指导选取过程,以正确选择最适合本企业的实际改造方案。为此,以某电厂2台300 MW CFB锅炉为对象,对超低排放改造路线选取方法和过程开展研究,得出最优结果,可为300 MW及以上CFB锅炉超低排放改造技术路线的选取提供参考。

1 研究对象简介

某厂2台300 MW CFB锅炉为满足国家相关环保要求,计划实施超低排放改造工程,以使大气污染物在2020年前达到超低排放限值,即烟尘、SO2、NOx分别不高于10、35、50 mg/m3(6%O2,干标,下同)。

2台锅炉于2008年开工建设,按环评批复要求,烟尘、SO2、NOx排放浓度分别小于50、400、450 mg/m3[1],设计以低热值煤及矸石为主燃料,煤质特性见表1,锅炉型号HG-1065/17.5-L.MG44,采用绝热式旋风分离器,无外置床。大气污染物治理措施见表2。

表1 设计煤质特性

Table 1 Design coal properties

表2 大气污染物治理措施

Table 2 Control measures for air pollutants

2011年2台锅炉投产初期,出现高负荷时SO2 排放指标不合格问题,2012年通过控制燃煤及石灰石品质、调整锅炉风量、扩容脱硫系统等手段予以解决[2]。后为满足2014年7月1日起执行的烟尘、SO2、NOx分别小于30、200、200 mg/m3要求值,2013—2014年又实施了炉膛内加装受热面、旋风分离器入口缩径提效等技改工程,解决了炉膛内受热面不足导致床温高、分离器效率低等问题,并进行了运行优化调整[3]。

2015年锅炉实际燃用煤质见表3,从指标来看与校核煤种2最为接近。该年度主要环保指标为:1号/2号机组平均负荷206.2/200.3 MW,烟尘、SO2、NOx平均排放浓度14/13 mg/m3、116/132 mg/m3、86/83 mg/m3,脱硫效率88.40%/90.12%,Ca/S值3.22/2.97,除尘效率99.95%/99.97%,基本满足SO2与NOx“双200”排放浓度要求,主要问题表现为高负荷、负荷剧烈波动、煤质指标变化较大等工况下,SO2、NOx两项指标不易同时控制,有时为保证NOx达标,采取锅炉低氧量或降负荷运行方式,间接导致Ca/S值升高,脱硫经济性变差,炉内脱硫与抑氮的矛盾较为突出。

2 预测计算

研究选取与实际最为接近的校核煤种2进行污染物相关数据计算[4],见表4。

表3 2015年入炉煤特性

Table 3 Properties of coal entered boiler in 2015

表4 污染物相关数据

Table 4 Calculation of pollutants

注:* BMCR(Boiler maximum continue rate):锅炉最大连续蒸发量工况;**此处按燃煤硫分85%SO2转化率预测,选取不同预测方法,M值存在一定差异。

通过计算可知,锅炉要实现烟尘、SO2、NOx浓度分别小于10、35、50 mg/m3的超低排放目标值,要求最低除尘、脱硫、脱硝效率分别为99.971%、97.66%、75%。

3 改造路线的分析与选取

3.1 脱硫改造路线

清华大学、浙江大学、中国科学院工程热物理研究所等国内科研机构一直致力于CFB锅炉SO2、NOx生成机理及排放特性的研究[5-9],认为炉内直接实现SO2、NOx超低排放的途径主要包括:① 通过均匀流化来实现均匀的燃烧工况。② 从燃煤和石灰石品质及给入点、锅炉低床压运行、旋风分离器效率、风量分配及给入点等方面着手,实现高效脱硫[10]及抑氮[11]。

已有研究表明,在炉内Ca/S小于1时,随Ca/S增大,脱硫效率迅速提高,大于1以后,呈减缓趋势[12]。且石灰石的投入对NOx生成有一定催化作用。同时,炉内石灰石脱硫对锅炉效率有影响,表达式[13]为

式中,q7为石灰石脱硫热损失,%;βfj为脱硫石灰石中碳酸钙分解率,%;Kglb为钙硫物质的量比;ηd为脱硫效率,%;Qr为单位质量燃料输入的热量,kJ/kg。

通过计算可知,当ηd/Kglb>36.87时,炉内脱硫对锅炉效率的影响为正效应,即在Ca/S一定的前提下,提高炉内脱硫效率,能提升锅炉热效率。通常炉内Ca/S在2以内,随着Ca/S提高,脱硫效率增加,对锅炉效率的影响是正效应;继续提高Ca/S,对锅炉效率影响逐渐变为负效应。可见,炉内脱硫大量石灰石的投入,既不经济也不利于NOx控制。

该厂2台CFB锅炉脱硫改造若完全通过炉内提效来实现SO2超低排放,将受到煤质波动、NOx排放控制、Ca/S高等因素影响,且电厂已实施过炉内改造工程及运行优化调整,再优化空间不大。但若完全放弃炉内脱硫,只采用炉外烟气脱硫,不仅造成可用资源的闲置与浪费,还需扩大炉外烟气脱硫系统的设计规模。

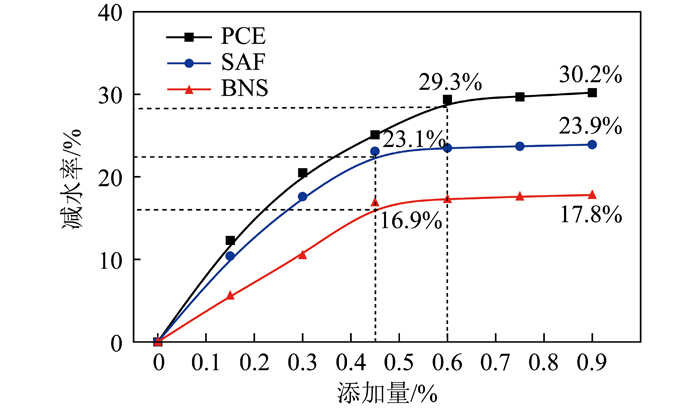

据此,初步提出保留炉内脱硫系统,将炉内Ca/S降至2以下,加装炉外脱硫设施的改造设想,即:① 控制炉内脱硫Ca/S 在2以下(暂按2计算),炉内脱硫效率80%以上(暂按80%计算),此时锅炉出口SO2排放浓度约为300 mg/m3;② 炉外脱硫拟从目前应用较广的石灰石-石膏湿法和循环流化床半干法中选取[14],要求脱硫效率大于88.33%,为留足裕量,炉外暂按脱硫效率95%、脱硫塔入口浓度700 mg/m3设计。

从应用情况来看,湿法脱硫在煤粉炉及高硫煤锅炉应用较多,半干法工艺在流化床锅炉及中低硫煤锅炉应用较多,2种工艺的技术指标对比见表5。

从技术可行性来看,本次改造炉外脱硫采用石灰石-石膏湿法或循环流化床半干法脱硫工艺,均成熟可靠,为此从初投资、运行费用等方面对2种炉外脱硫工艺的经济性进行比较,见表6。结果显示,湿法脱硫因新建脱硫废水处理设备[15]及烟囱防腐改造,造成初投资较半干法工艺高;半干法工艺因Ca/S偏高,较湿法工艺脱硫剂年费用高,但因工艺水耗量低、运行电耗低及不产生脱硫废水,综合运行年费用仍较湿法工艺要低。

通过比较,炉外脱硫推荐选用循环流化床半干法脱硫工艺。

表5 脱硫工艺技术指标对比

Table 5 Technology comparison of desulfurization

表6 不同炉外脱硫工艺经济性比较

Table 6 Economic comparison of different desulfurization processes

注:炉外脱硫运行年费用:湿法脱硫1 397.19万元,半干法脱硫1 017.69万元。

3.2 脱硝改造路线

该厂2台锅炉未配置烟气脱硝装置,为降低NOx排放浓度,2014年在2号锅炉上实施了烟气再循环工程,收效并不明显,目前仍主要通过工况调整来控制NOx排放。要实现小于50 mg/m3目标值,若继续仅通过炉内手段来实现,无法保证稳定性。据此,提出炉内抑氮加炉外脱硝的初步设想,即通过降低炉内石灰石投入量,削弱炉内脱硫对NOx生成的影响,维持炉膛出口NOx较低值,并加装炉外脱硝装置,增加NOx控制手段,实现稳定达标。

目前大型火电机组常用的脱硝工艺主要分为SCR(选择性催化还原法)和SNCR(选择性非催化还原法)[16]以及2种工艺的组合。当NOx原始浓度较高,一种工艺无法满足要求时,可选用SNCR+SCR组合工艺。该厂为2台CFB锅炉,目前除特殊工况外,NOx排放浓度基本小于200 mg/m3,若加装炉外脱硫设施,可降低炉内石灰石投入量,能进一步减弱CaO对NOx生成的催化作用,NOx排放浓度值会更低,此种情况下,仅需在炉外设置SCR或SNCR一种工艺即可。

对于SCR工艺,要求反应区烟温在300~410 ℃,通常布置于省煤器出口与空预器入口之间区域,为此查阅锅炉热力计算书中烟气温度参数表相关数据,见表7,数据显示,在50%THA~BMCR工况下,空预器入口(省煤器出口)的烟气温度为245~302 ℃,低于SCR催化剂活性温度范围。若采用SCR工艺,需对省煤器进行分级改造,将原省煤器分成两级,从两级中间将烟气引出,经过SCR反应器后再回到两级省煤器之间。

对于SNCR工艺,要求反应区烟温在850~1 050 ℃,通常布置于CFB锅炉炉膛出口或旋风分离器入口区域。2台锅炉不同负荷工况下分离器入口烟温历史数据见表8,数据显示,满负荷时炉膛出口烟温约900 ℃,满足SNCR工艺温度区间要求,50%负荷时除个别测点显示烟温偏低外,整体平均温度降低不多,且从实际运行效果来看,低负荷时锅炉出口NOx排放浓度实现小于50 mg/m3目标值,故本次改造只需在分离器进口烟道布置一层喷枪,作为高负荷时NOx的补充控制手段即可,低负荷时并不需要投运,满足锅炉全负荷NOx浓度控制及排放要求。

表7 烟气温度参数表(部分)

Table 7 Temperature of flue gas (part)

注:TRL(turbine heat acceptance):汽轮机额定功率或铭牌功率工况;THA(turbine heat acceptance) :汽轮机热耗率验收工况,也叫额定出力工况。

表8 分离器入口烟气温度值

Table 8 Temperature of flue gas in separator inlet

对于本次脱硝改造,要求炉外脱硝效率大于75%,SCR和SNCR工艺都能达到要求,主要区别如下:① SCR工艺需对省煤器进行改造,炉后尾部烟道尺寸较小,选用SCR工艺工作量大,施工难度高;② 单台锅炉SCR工艺投资费用大于1 000万元,单台锅炉SNCR工艺投资费用600万~800万元;③ 炉内脱硫产物易导致SCR工艺催化剂钙化中毒,影响使用寿命和脱硝效率;④ CFB锅炉燃用低热值高灰分燃料,尾部灰浓度远高于煤粉锅炉,易造成SCR反应器催化剂磨损加快;⑤ 催化剂的加入会促进SO2氧化为SO3,与逃逸氨反应生成硫酸氨和硫酸氢铵,易造成空预器积灰和腐蚀,系统阻力增加;⑥ 新增SCR设备引起锅炉烟气系统阻力增加约200 Pa,但SNCR几乎无影响;⑦ 2种工艺对应的尿素耗量、水、汽、气耗量差别不大,运行费用相当。

通过比较,炉外脱硝推荐选用SNCR工艺。

3.3 除尘改造路线

目前常用的除尘工艺主要包括电除尘、袋除尘、电袋复合除尘、湿式电除尘、高效除雾除尘一体化装置等。已有案例证明,湿法脱硫塔入口粉尘浓度不大于20 mg/m3,吸收塔出口雾滴浓度不大于18 mg/m3,可采用高效除雾除尘一体化装置实现超低排放[17]。该厂2台锅炉烟尘排放浓度13~14 mg/m3,若新增炉外湿法脱硫工艺,可保留现有除尘器作为前置除尘器,脱硫塔后配套新装高效除雾除尘一体化装置实现烟尘超低排放。

半干法脱硫工艺应用于CFB锅炉,因脱硫塔内物料为剧烈流化状态,脱硫塔对入口粉尘浓度并无特别要求,最终烟尘超低排放需依靠脱硫塔后高效除尘器来实现。故从配置情况来看,部分电厂在脱硫塔前未设计前置除尘器,但从粉煤灰利用和脱硫经济性来看,设置前置电除尘器很有必要,原因如下:① 电除器可捕捉粉尘的比电阻值范围约在1×104~1×1011 Ω·cm[18],而炉内碱性脱硫灰因内含未参与反应的CaO,比电阻值在1×1012 Ω·cm以上,通过设置前置电除尘器,可实现粉煤灰与脱硫灰的分离,粉煤灰被电除尘器捕捉,而脱硫灰随烟气进入脱硫塔继续参与反应,既提高了炉内脱硫剂利用率,又降低了脱硫灰对粉煤灰特性的影响,促进粉煤灰利用;② 前置电除尘器可提高进入脱硫塔的有效脱硫物料浓度,避免无效粉尘进入脱硫塔,一定程度上提高烟气与脱硫剂的接触机会,提高脱硫效率;③ 仅让脱硫灰进入脱硫塔,脱硫塔后除尘器下部灰斗料位上升相对缓慢,可减少往灰库输灰次数,一定程度上可提高脱硫灰的循环倍率,提高脱硫经济性。

本项目若选用半干法脱硫,为避免过度过滤并减少烟气阻力,建议将现有除尘器袋区拆除,仅保留电除尘器作为脱硫塔前置除尘器,脱硫塔后新建高效布袋除尘器。

可见,除尘改造工艺的选取,主要依据脱硫工艺而定。

4 炉内外脱硫效率的最佳分配

采用炉内喷钙+炉外循环流化床半干法工艺,炉内外脱硫效率分配对脱硫经济性有一定影响。为此分别选取炉内脱硫效率50%、60%、70%、80%、90%五种方案,通过Ca/S进行经济性及可靠性比较(按校核煤种2),见表9。

表9 不同脱硫效率分配经济性比较

Table 9 Economic comparison of different desulfurization efficiency

通过比较可知,无论是炉内或炉外脱硫工艺,脱硫效率太高在一定程度上都会使脱硫系统可靠性下降。同时,选取太高或太低的炉内脱硫效率值,脱硫剂年费用都会升高。炉内脱硫效率60%~80%时,脱硫剂年费用基本相当,此时炉内Ca/S为1.3~2,炉外Ca/S为1.45~1.6,最优值为70%,对应炉膛出口SO2浓度1 026 mg/m3。

需要说明的是,采用炉外循环流化床半干法脱硫工艺,炉内未参与反应的CaO可进入脱硫塔继续反应,一定程度上可减少炉外脱硫剂投入量,降低炉外脱硫剂费用。

5 结 论

1)选用炉内喷钙+炉外半干法脱硫协同控制、炉内主要脱除+炉外补充的脱硫方案,脱硫塔入口SO2浓度按1 026 mg/m3设计,炉内、炉外脱硫效率分别为70%、96.59%。

2)炉外加装SNCR脱硝工艺,入口原始浓度按200 mg/m3设计,要求炉外脱硝效率大于75%。

3)将现有电袋复合除尘器的袋区拆除,仅保留电除尘器作为前置除尘器,脱硫塔后新建高效布袋除尘器,要求总体除尘效率大于99.971%。

参考文献(References):

[1] GB 13223—2003,火电厂大气污染物排放标准[S].

[2] 段守保.300 MW煤矸石发电机组SO2排放超标原因分析及处理措施[J].内蒙古电力技术,2013,31(1):109-112.

Duan Shoubao.Analysis of SO2 emission in salaqi power plant and its treatment[J].Inner Mongolia Electric Power,2013,31(1):109-112.

[3] 杨彦卿,刘志强,谷 威,等.300 MW CFB炉内脱硫脱硝优化运行调整研究与实践[J].神华科技,2015,13(3):51-53.

Yang Yanqing,Liu Zhiqiang,Gu Wei,et al. Optimized operation adjustment research and practice on 300 MW CFB boiler furnace desulfurization and denitrification[J].Shenhua Science and Technology,2015,13(3):51-53.

[4] 朱国桢,徐 洋.循环流化床锅炉设计与计算[M].北京:清华大学出版社,2004.

[5] 吕清刚,雍玉梅,那永洁,等.循环流化床燃烧锅炉的SO2和NOx排放的试验和数值计算[J].中国电机工程学报,2005,25(1):142-146.

Lyu Qinggang,Yong Yumei,Na Yongjie,et al.Influence of coal on SO2 and NOx emissions of circulating fluidized bed combustion[J].Proceedings of the Chinese Society for Electrical Engineering,2005,25(1):142-146.

[6] 李 伟.循环流化床富氧燃烧SO2生成和脱除特性研究[D].北京:中国科学院大学,2015.

[7] 包绍麟,周 托,那永洁,等.CFB锅炉SO2、NOx排放及性能测试[J].工业锅炉,2015(1):42-45.

Bao Shaolin,Zhou Tuo,Na Yongjie,et al.Environmental & thermal performance test of CFB boiler[J].Industrial Boiler,2015(1):42-45.

[8] Li Jingji,Yang Hairui,Lyu Junfu,et al. Measurement of NOx emission of selected CFB units in China and establishment of NOx emission correlation[C].Proceedings of the 22th International Conference on Fluidized Bed Combustion.Turku:[s.n.],2015:504-512.

[9] Cai Yi,Cheng Leming,Xu Linjie,et al.NOx and N2O emissions of burning coal with alkali content in a circulating fluidized bed[C]//Proceedings of the 22th International Conference on Fluidized Bed Combustion.Turku:[s.n.],2015:496-503.

[10] 杨振森,刘 彬,陈宁武,等.提高CFB锅炉炉内脱硫效率的试验研究[J].洁净煤技术,2012,18(6):72-75.

Yang Zhensen,Liu Bin,Chen Ningwu,et al.Expermental research on desulfuration efficiency improvement of CFB boiler[J].Clean Coal Technology,2012,18(6):72-75.

[11] 李竞岌,杨海瑞,吕俊复,等.节能型循环流化床锅炉低氮氧化物排放的分析[J].燃烧科学与技术,2013,19(4):293-297.

Li Jingji,Yang Hairui,Lyu Junfu,et al.Low NOx emission characteristic of low energy consumption CFB boilers[J].Journal of Combustion Science and Technology,2013,19(4):293-297.

[12] 李永华,陈鸿伟,高建强,等.循环流化床锅炉的燃烧脱硫试验研究[J].动力工程,2008,28(6):935-939.

Li Yonghua,Chen Hongwei,Gao Jianqiang,et al.Experimental study on combustion desulfurization of circulating fluidized bed boilers[J].Journal of Power Engineering,2008,28(6):935-939.

[13] DL/T 964—2005,循环流化床技锅炉性能试验规程[S].

[14] 苗 强.燃煤脱硫技术研究现状及发展趋势[J].洁净煤技术,2015,21(2):59-63.

Miao Qiang.Research status and progress of steam coal desulfuration technologies[J].Clean Coal Technology,2015,21(2):59-63.

[15] 胡 石,丁绍峰,樊兆世.燃煤电厂脱硫废水零排放工艺研究[J].洁净煤技术,2015,21(2):129-133.

Hu Shi,Ding Shaofeng,Fan Zhaoshi.Zero release technology of desulfurization waste water in coal-fired power plant[J].Clean Coal Technology,2015,21(2):129-133.

[16] 韩 应,高洪培,王海涛,等.SNCR烟气脱硝技术在330 MW级CFB锅炉的应用[J].洁净煤技术,2013,19(6):85-88.

Han Ying,Gao Hongpei,Wang Haitao,et al.Application of SNCR flue gas denitration technology in 330 MW CFB boiler[J].Clean Coal Technology,2013,19(6):85-88.

[17] Q/SH 3200 0005—2016,燃煤火电机组超低排放脱硫系统设计选型技术标准[S].

[18] 郭 刚.解析电除尘烟温与粉尘特性的最佳结合点[J].中国环保产业,2012(5):59-61.

Guo Gang.Analyzes best combinative point for flue gas temperature of electric dust removal and powder dust characteristic[J].China Environmental Protection Industry,2012(5):59-61.

Technical route of air pollutants ultra low emission modification for 300 MW CFB boilers

Abstract:In order to choose a scientific technology to realize air pollution ultra low emission during CFB power plant transformation,two 300 MW CFB boilers were chosen as the research object.The influence of different desulfurization,denitration and dust removal processes on the project was compared according to the technical indicators,system investment,operation and maintenance,etc.The results showed that the optimal technical route was applying semi-dry flue gas desulfurization and SNCR technology,dismantling the bag area of the existing electric-bag filter,and increasing high efficiency bag filter after semi-dry flue gas desulfurization tower.Moreover,desulfurization efficiencies inside and outside the furnace were 70% and 96.59% respectively.Concentration of nitrogen oxide at the entrance to SNCR device was designed as 200 mg/m3,while the denitration and dust collection efficiencies were over 75% and 99.971% respectively.

Key words:CFB;ultra low emission;routes comparison;technologies selection

收稿日期:2016-08-29;

责任编辑:孙淑君

DOI:10.13226/j.issn.1006-6772.2016.06.017

基金项目:国家重大研发计划资助项目(2016YFB0600200)

引用格式:段守保.300 MW CFB锅炉大气污染物超低排放改造技术研究[J].洁净煤技术,2016,22(6):88-94.

DUAN Shoubao.Technical route of air pollutants ultra low emission modification for 300 MW CFB boilers[J].Clean Coal Technology,2016,22(6):88-94.

中图分类号:X784

文献标志码:A

文章编号:1006-6772(2016)06-0088-07