2060碳中和

面向不同应用场景的中国氨能制储运用全产业链碳足迹分析

0 引 言

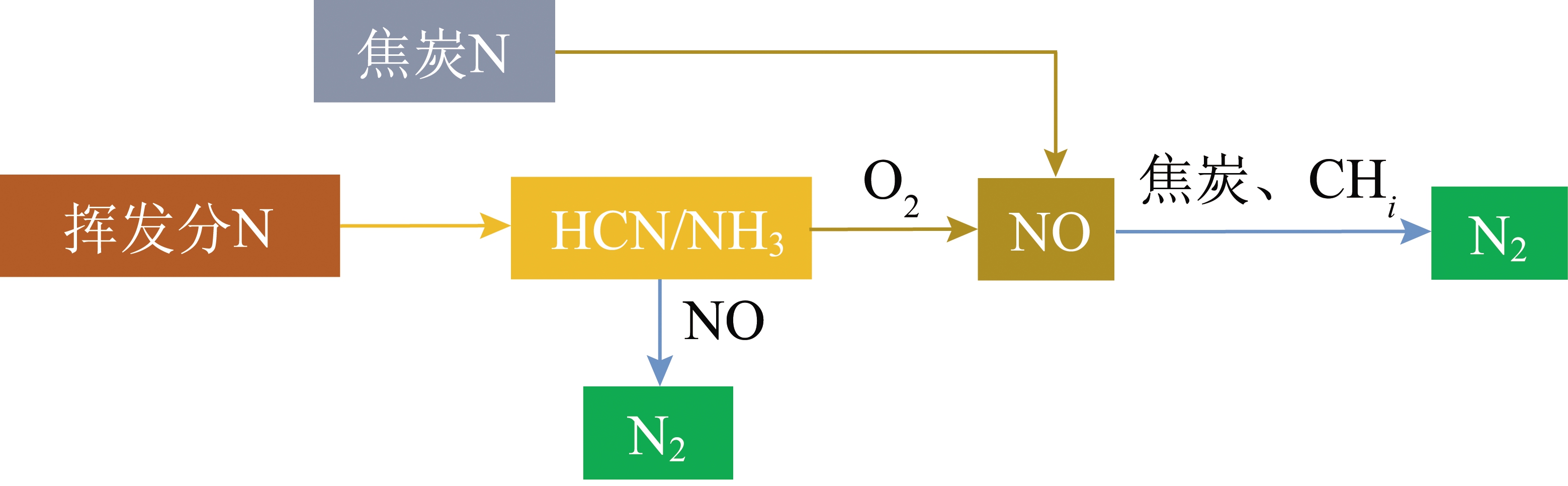

控制温室气体(Greenhouse Gases,GHG)排放是低碳发展的核心内容。温室气体指大气层中自然存在的和由于人类活动产生的能够吸收和散发由地球表面、大气层和云层所产生的、波长在红外光谱内的辐射的气态成分(GB/T 32150—2015《工业企业温室气体排放核算和报告通则》),主要包括《京都议定书》规定的二氧化碳(CO2)、甲烷(CH4)、氧化亚氮(N2O)、氢氟碳化物(HFCs)、全氟碳化物(PFCs)与六氟化硫(SF6),后5种气体根据不同物质的100 a时间尺度的全球增温潜力折算成CO2当量计算。温室气体排放称为碳排放,如无特殊说明,本文中碳排放即为温室气体排放的简称。

产品碳足迹(Product Carbon Footprint, PCF)在国际标准ISO 14067(第1版,2018年8月)《温室气体-产品碳足迹一量化要求和指南》中定义为产品系统中的温室气体排放量和温室气体去除量之和,以CO2当量为单位表示,基于使用气候变化单一影响类别的生命周期评价。这里的生命周期(Life Cycle, LC)是指产品系统中前后衔接的一系列阶段,从自然界或从自然资源中获取原材料,直至最终处置(GB/T 24040—2008《环境管理 生命周期评价 原则与框架》);而生命周期评价(Life Cycle Assessment, LCA)是对一个产品系统的生命周期中输入、输出及其潜在环境影响的汇编和评价(GB/T 24044—2008《环境管理 生命周期评价 要求与指南》)。与只包括部分生产过程排放的核算方法相比,碳足迹核算包含产品上下游全过程排放。

氢能和氨能发展日益受到重视,成为重要的技术发展方向。氢能由于安全性低、燃点低、易燃易爆、储运难度大等劣势,在当前氢能大规模推广应用方面存在一定阻碍,而氨燃料作为一种无碳化合物,燃烧时不产生CO2,只产生水和氮气及少量NOx,是一种可以代替化石燃料的新型绿色能源。同时,氨是富氢载体,氢元素高达17.6%,可作为储运氢的载体;具有能量密度高、安全性高、易被压缩液化、储运难度小等优势[1]。

氨用途较广泛,用于化肥、燃料等诸多领域。目前,日本等国开展了氨作为燃料的研发应用,其主要应用领域集中于燃气轮机、内燃机及燃料电池等领域。我国是合成氨大国,每年合成氨总产量约5 000万t,占世界总产量的1/3[2]。2021年我国合成氨表观消费量为5 990万t。从发展趋势看,化肥领域消费合成氨占比呈下降趋势,非肥料领域的消费主要应用于环保、新材料和化学品等工业领域。总体来看,合成氨消费呈现刚性支撑特点,在2030年前规模仍将保持增长,预计到2025年国内合成氨总需求约6 400万t/a。近年来,受国内淘汰落后产能及能耗双控等影响,合成氨产能有所下降,但未来工业领域需求增加,将刺激合成氨产能进一步提升,预计到2025年,国内合成氨总产能达到7 000万t/a[3]。

我国合成氨原料结构与国际合成氨原料结构差异较大。国际上合成氨以天然气为主要生产原料,国内合成氨以煤为主要原料,占总产能的77%。我国氨生产主要是以煤气化—HB(Haber-Bosch process,哈勃法)技术,即通过煤气化制氢技术取得氢气,以及空气分离制氮工艺获取氮气,并通过高温高压条件下加入催化剂采用HB工艺实现氨的合成。氨能储运目前以液氨厢车储运技术为主,氨气经液化通过厢车运输至以化工厂为代表的应用场景用于化肥、制冷剂等化工产品的制作生产[3]。

当前我国氨的应用约80%集中于化肥领域[4],作为燃料应用的研究尚处于起步阶段。现有多项研究表明,氨在燃料等领域具有突出优势性能,在交通、电力等诸多领域能作为燃料使用。夏鑫等[5]研究氨混合燃料体系的性能,针对不同混合氨燃料的性能进行交通领域应用分析,对我国碳中和背景下氨燃料的应用发展提出系统性展望。徐也茗等[6]研究氨作为发动机燃料和燃料电池在交通领域的应用,介绍其作为车用能源的优越性及局限性,认为应加快氨燃料的研发应用。高正平等[7]系统综述零碳电力下氨燃料燃烧技术,论述氨燃料在燃气轮机、内燃机、燃料电池及锅炉等领域的应用技术,认为氨燃料对能源替代具有重要作用。

总体来看,现有研究多集中于氨能作为燃料在交通、发电等领域的应用展望,对于不同应用场景氨能制取、储运、应用的分阶段碳排放和全产业链碳足迹分析较少。从国际相关研究看,CHISALITA等[8]测算出天然气重整制氨阶段的CO2排放量为163 g/MJ(以CO2当量计,下同);BICER等[9]测算出天然气重整-HB合成氨阶段碳排放为108 g/MJ,测算出煤气化-HB合成氨阶段的碳排放为172 g/MJ。刘婷婷[10]测算出煤气化-HB合成氨的碳排放为223 g/MJ。总体而言,氨能碳足迹的相关研究数据匮乏、缺乏时效性。

因此基于中国氨能制储运用实际情况,进行面向不同应用场景并包含制氨、储氨、运氨、氨应用各阶段的全产业链碳足迹计算,具有学术和实践价值。

1 模型方法

1.1 计算框架

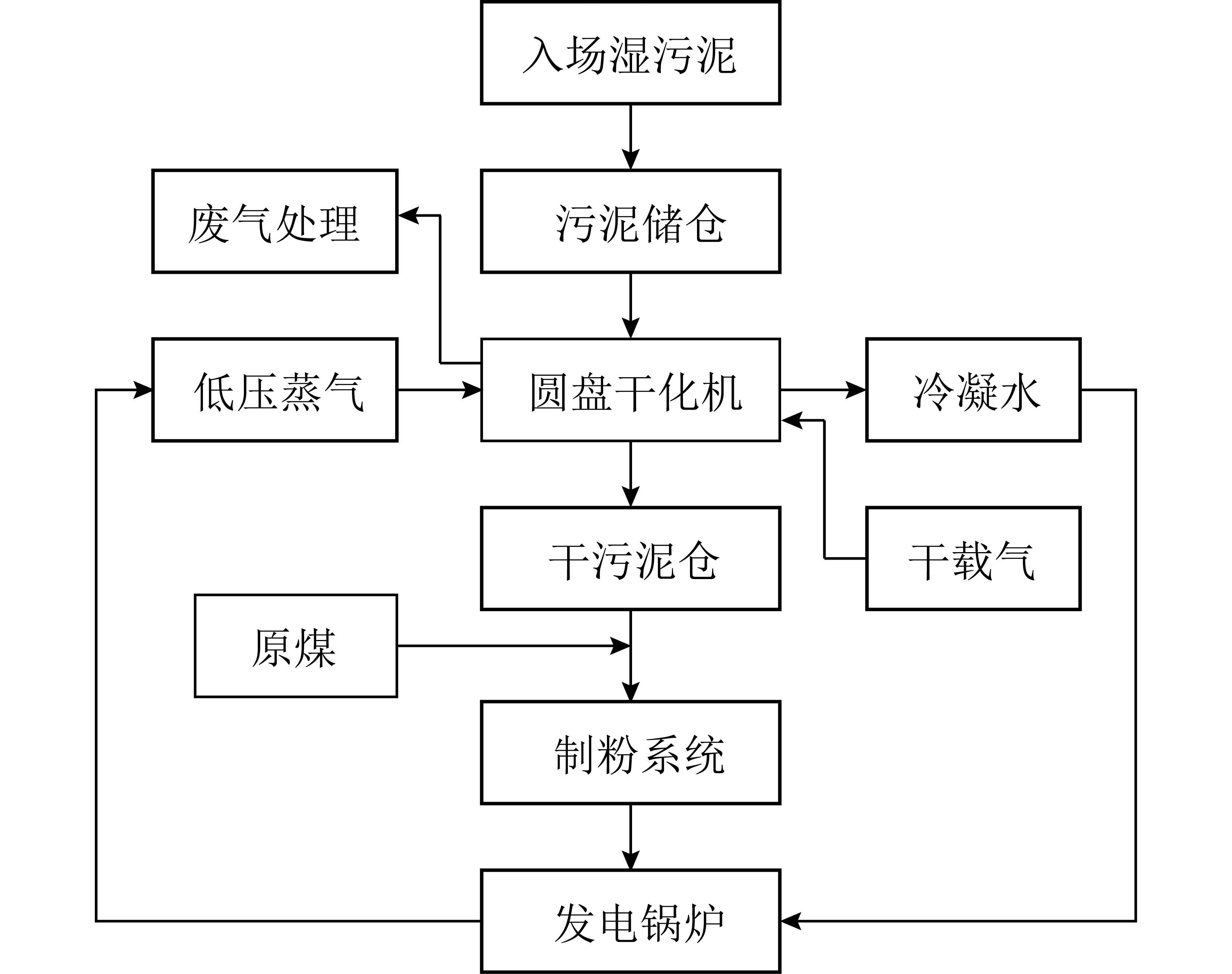

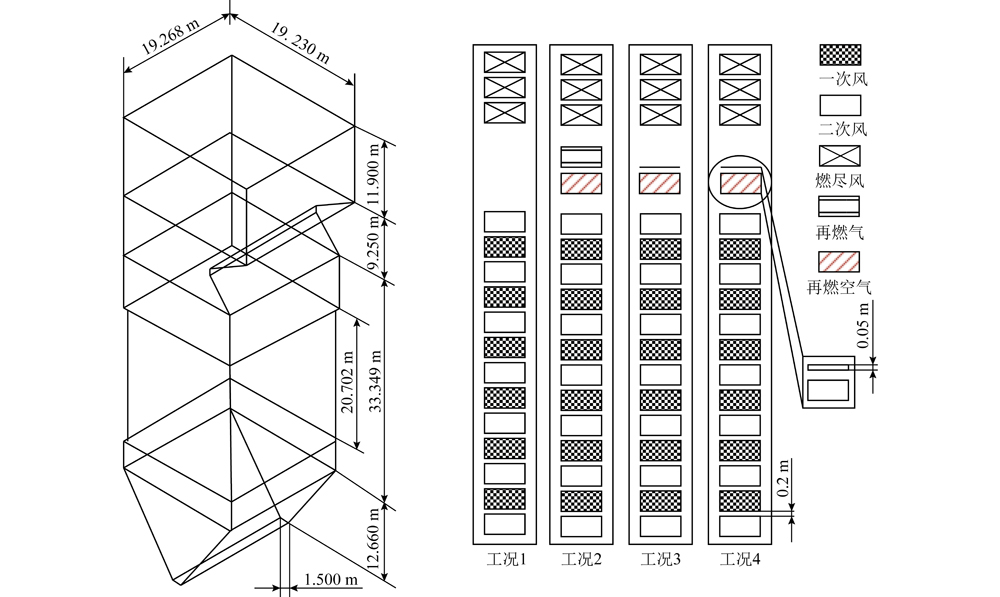

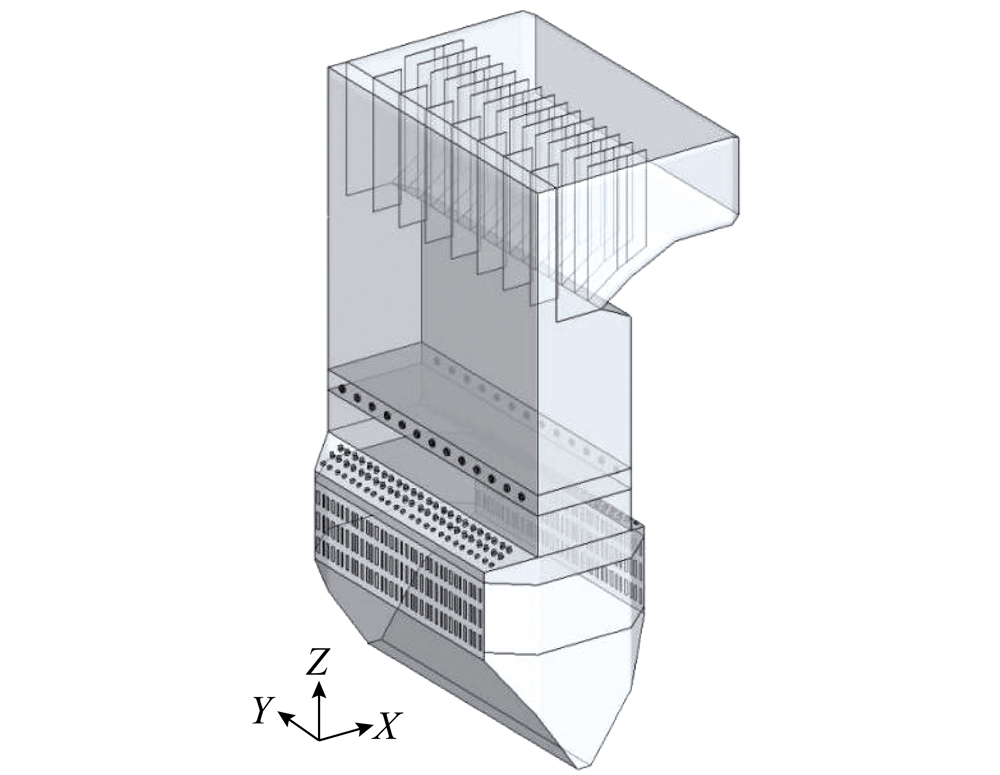

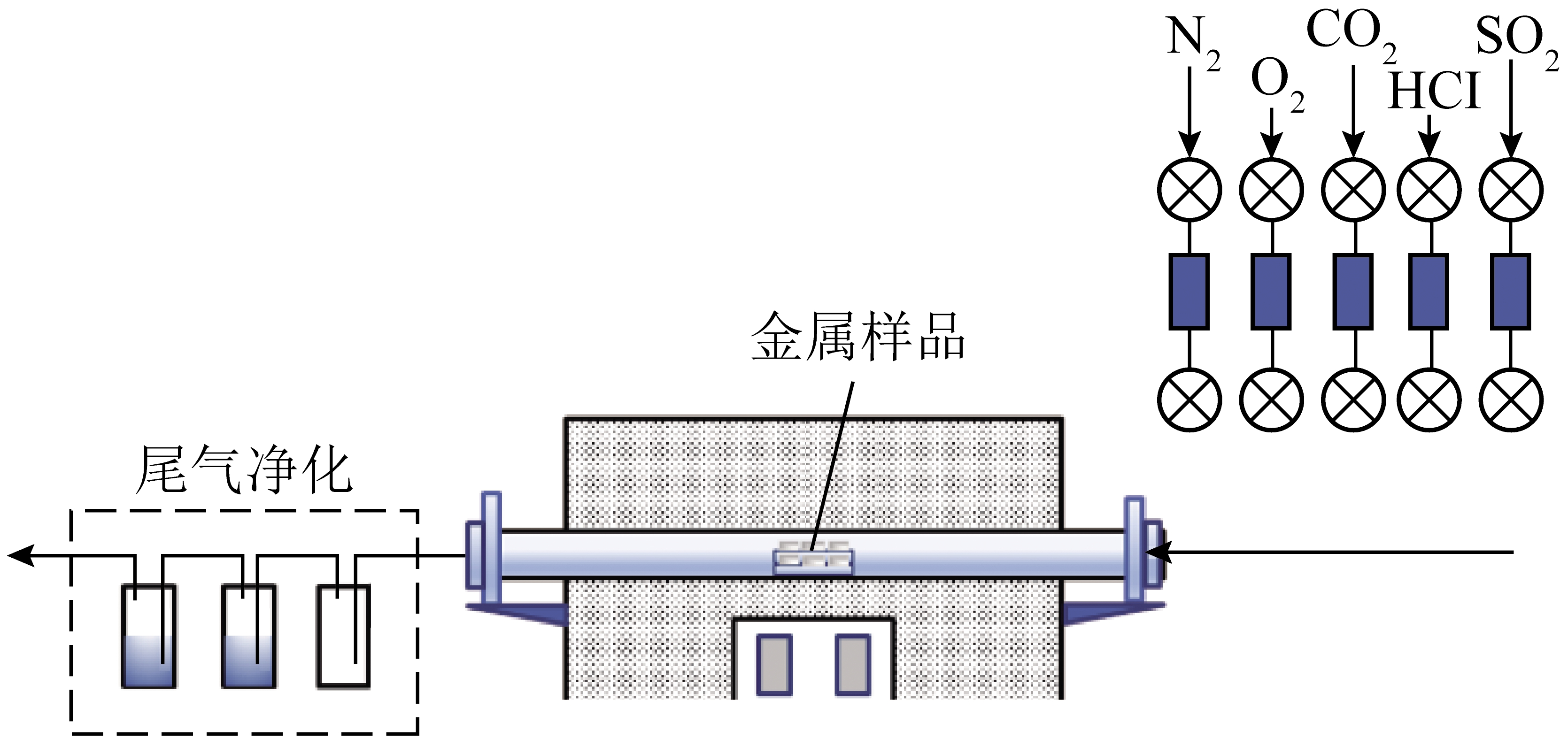

功能单位设定为1 MJ氨能,并采用氨能热值为18.6 MJ/kg[11]进行换算。氨能源链碳足迹计算框架如图1所示。基于Tsinghua-LCA模型[12]开展生命周期评价,测算氨能产品从原材料获取直到生产应用的全生命周期温室气体排放强度(简称碳强度),即进行面向不同应用场景的中国氨能制、储、运、用全产业链(包含氢能生产、氢能运输、氨能生产、氨能运输和氨能利用各阶段)的碳足迹分析,其中氨能生产阶段包括空气分离制氮、合成氨、氨气提纯等工序,氨能利用阶段包括可能的氨裂解制氢工序。

图1 氨能源链碳足迹计算框架

Fig.1 Carbon footprint calculation framework for ammonia energy chain

研究对象包括以传统化石能源制氨为代表的煤气化—HB合成氨、天然气重整—HB合成氨、电解水制氢—HB合成氨,以及以风电为代表的可再生能源电解水制氢—HB合成氨的多条技术路线;氨能或其裂解生产的氢能的应用场景主要包括加氢站、氢能发电站、化工厂、氨燃料供给站和氨能发电站等。值得指出的是,氨在化工厂的利用,目前主要用作原料,而非提供能源的物质,严格来说不是能源的应用,但为了研究框架完整性和分析结果可比性,本研究仍将这个场景定义为广义的“氨能直接用于化工厂场景”。

本研究的研究边界包括直接排放和各种工艺燃料、运输燃料使用量对应的间接排放,其中风电和光伏发电的碳排放包括相关电力设备制造、安装与维护各阶段的间接排放。

1.2 模型介绍

Tsinghua-LCA模型由层次递进的2个部分组成: ① 中国主要终端能源的LCA能源及GHG排放强度计算的基础平台(以下简称基础平台);② 具体燃料路线的LCA能耗与GHG排放微观计算的分析程序(以下简称分析程序)。“基础平台”采用基于计算机EXCEL软件的迭代运算方法,可求出我国主要终端能源的全生命周期(或上游阶段)化石能源及GHG排放强度数据清单。“分析程序”为基于燃料路线子阶段划分和相应终端能源消费状况,结合终端能源全生命周期强度数据清单,可求出具体燃料路线的全生命周期能耗和GHG排放的自主开发程序。

模型中终端能源全生命周期化石能源强度(ELC)为1 MJ终端能源获取过程中包括原料投入的一次化石能源总消耗量(MJ/MJ);终端能源全生命周期碳排放强度(GLC)则为1 MJ终端能源获取和利用过程中导致的GHG排放量(g/MJ)。

一次化石能源输入考虑煤炭、石油和天然气(Natural Gas, NG),共计3种;重点分析的终端能源为煤炭、石油、天然气基燃料及电力,共计9种;全生命周期分为4个子阶段进行考虑:原料生产、原料运输、燃料生产和燃料运输。终端能源中精煤由原煤经分选和运输后才用作终端能源;精制天然气由原始天然气加压运输后才用作终端能源。

在求算全生命周期清单时,系统边界扩展到相关工艺燃料和交通燃料的直接使用及其相应的LCA能耗和GHG排放,但不考虑工厂基建和交通工具制造等活动导致的间接能耗。

相应的计算方法为

(1)

式中,FLC为全生命周期一次化石能源强度,MJ/MJ,即获取和使用1 MJ燃料所导致一次化石能源强度;i为一次能源种类(原煤、原气、原油);j为工艺燃料种类(煤、天然气、汽油、柴油、燃料油、电力);m为技术路线;z为各生产加工和运输阶段;Em,z,j为生产阶段z的工艺燃料终端能源j的消耗量,MJ/MJ;Pj,i为工艺燃料与一次化石能源的折算系数。

(2)

式中,GLC,G为全生命周期第G类GHG排放强度,g/MJ,即获取和使用1 MJ燃料所导致第G类GHG排放量;G为GHG种类(CO2、CH4和N2O),3种GHG按照全球增温潜力系数统一折算为CO2当量(GLC);DG,j为直接排放系数;UG,j为上游排放系数。

1.3 计算过程

与前文提到的分析程序计算过程相同,本研究包括3个步骤:① 整理氢能生产、氢能运输、氨能生产、氨能运输和氨能利用各阶段的能耗数据;② 更新终端能源全生命周期碳强度系数;③ 测算各阶段的碳排放水平和汇总核算氨能全产业链碳足迹数值。

2 数据整理

对应氢能生产、氢能运输、氨能生产、氨能运输和氨能利用各阶段的碳排放分析需求,本研究数据整理工作重点包含原料生产、原料运输及燃料生产、燃料运输和燃料应用阶段的各种能耗数据收集,以及终端能源全生命周期碳强度系数更新整理。

2.1 原料生产、原料运输及燃料生产阶段

2.1.1 煤气化—HB合成氨技术路线

现阶段,煤气化—HB合成氨是我国最主要的制氨技术,以先进流化床技术煤气化方法为重点。

1)原料生产阶段。主要考虑原料煤在煤炭生产、加工过程中消耗的能源及产生的碳排放。1 MJ煤在煤炭开采加工阶段消耗的一次能源量,分别是煤0.066 MJ、石油0.003 MJ和天然气0.002 MJ[13]。

2)原料运输阶段。主要考虑原料煤在煤炭运输过程中消耗的能源及产生的碳排放。1 MJ煤在煤炭运输阶段消耗的一次能源量,分别是煤0.020 MJ、石油0.012 MJ和天然气0.001 MJ[13]。

3)燃料生产阶段。主要考虑煤和电的消耗,1 MJ氨生产阶段的电耗、煤耗分别是煤1.61 MJ和电0.23 MJ[14-15]。

2.1.2 天然气重整—HB合成氨技术路线

天然气重整-HB合成氨主要消耗的制氢原料为天然气,在重整制氢及HB (Haber-Bosch Process,哈勃法)过程中还消耗部分电力。

1)原料生产阶段。主要考虑天然气生产、加工过程中消耗的能源及产生的碳排放。1 MJ天然气在天然气开采加工阶段消耗的一次能源量分别是煤0.066 MJ、石油0.007 MJ和天然气0.145 MJ[13]。

2)原料运输阶段。主要考虑原料天然气在运输过程中消耗的能源及产生的排放。1 MJ天然气在运输阶段消耗的一次能源分别是煤0.050 MJ、石油0.012 MJ和天然气0.001 MJ[13]。

3)燃料生产阶段。即天然气重整—HB合成氨主要过程——天然气重整过程,此阶段主要考虑天然气及电力消耗,1 MJ氨能在燃料生产阶段消耗天然气1.94 MJ、电0.15 MJ[14-17]。

2.1.3 电解水制氢—HB合成氨技术路线

电解水制氢—HB合成氨的碳排放分析分为网电电解水制氢—HB合成氨、可再生能源电力(以风电和光伏发电为代表)电解水制氢—HB合成氨2条路线。网电电解水制氢—HB合成氨中,网电在原料生产、原料运输及燃料生产阶段中有大量能耗及碳排放,而风电和光伏发电等则在上述阶段相对较小。

1)原料生产阶段。主要考虑各种发电技术的能耗及排放。1 MJ网电原料生产阶段的一次能源消耗量,分别是煤0.158 MJ、石油0.008 MJ和天然气0.009 MJ[13]。

2)原料运输阶段。主要考虑网电在运输阶段的能耗及碳排放。1 MJ网电作为制氢制氨的原料在运输阶段的一次能源消耗量,分别是煤0.006 MJ、石油0.029 MJ和天然气0.002 MJ[13]。

3)燃料生产阶段。在PEM(Proton Exchange Membrane,质子交换膜)电解水路线下,1 MJ氨能的电耗为2.13 MJ[18-20]。

2.2 燃料运输和燃料应用阶段

2.2.1 燃料运输阶段

1)气氨厢车方式。该方式是将制取的氨气通过压缩加压到一定气压水平后,将其输送至大型储氨钢瓶后经气氨厢车运输至应用地点,氨气压缩过程中的能耗主要为电耗。王月姑等[16]研究表明该阶段压缩耗电为0.18 kWh/kg(以氨计),而运输柴油消耗为0.25 L/km(针对储运量为9 000 kg/车)。

2)管道输送方式。该方式主要考虑氨气压缩电耗。文献[21]表明2 000 km输氢管道和输氨管道的运送成本分别为6.50和1.17元/kg(以氢计,合0.21元/kg(以氨计))。参考我国洛阳—济源25 km输氢管道的输氢能耗作为750 km液氨管道的输氨能耗,该项目年输送能力为21.97万t/a,压缩耗电为0.18 kWh/kg[22]。

3)液氨槽车方式。该方式将氨气降温至-33 ℃使其液化后装入液氨储罐中,经液氨槽车运送至应用场地。该方式碳排放分析主要考虑液化过程中能耗及运输油耗,一辆一次可储运27 000 kg的液氨槽车,耗油0.25 L/km[22]。

4)液氨船舶方式。该方式主要考虑将氨液化电耗及船舶行驶过程中油耗,参考NIERMANN等[23]、KIM等[24]研究案例,本研究船舶每天耗油56 t(针对58 600 t运载量),具体数据见表1。

表1 液氨船舶方式的基本参数

Table 1 Basic parameters of liquid ammonia ship mode

5)液氨厢车方式。该方式将氨液化后储存至液氨钢瓶中,通过厢车储运至指定应用场景。参考王月姑等[16]数据,对于一次可储运10 000 kg的液氨槽车,其100 km耗油25 L,具体数据见表2。

表2 液氨厢车方式基本参数

Table 2 Basic parameters of liquid ammonia tank car mode

2.2.2 燃料应用阶段

主要考虑氨能裂解为氢气的阶段(如有)和氨气或氢气利用阶段。由于在化工厂、燃料供给站、发电厂等应用场景中,如果直接使用氨能,该阶段不产生直接碳排放。如果氨能作为交通或电力燃料运输至加氢站、氢能发电厂后,先进行氨裂解制氢工序并对氢能进行应用,对应1 kg氨裂解为氢工序的耗电水平为3.26 kWh/kg[25]。

2.3 终端能源全生命周期碳强度系数

中国主要终端能源的全生命周期化石能源强度和碳强度见表3,中国主要终端能源全生命周期碳强度系数参考文献[13]。这些强度清单数据可结合第3.1节和3.2节提到的氨能制储运用各阶段的终端能源消耗水平,从而计算氨能全生命周期碳排放(即碳足迹)。另外,根据文献[26],主要考虑发电设备制造、安装和维护各阶段的间接碳排放的光伏发电和风电的电力全生命周期碳排放水平分别为29.2和8.6 g/kWh(以CO2当量计,下同)。

表3 中国主要终端能源的全生命周期化石能源强度和碳强度

Table 3 Full life cycle fossil energy intensity and carbon intensity of China′s major terminal energy sources

3 结果与讨论

3.1 不同应用场景下的氨能碳足迹

氨的用途趋于多样化,除用作工业原料,还可用作燃料推动航运、交通行业低碳化发展,以及用作发电厂燃料,因此对加氢站、氨能发电厂、化工厂、氨燃料供给站和氢能发电厂等应用场景开展区分不同氨能运输方式的氨能碳足迹分析具有重要意义。这些场景中,存在氨能运输距离的区别以及氨能直接利用或裂解为氢后利用的区别。研究发现不同应用场景下,氨能碳足迹水平差异显著。

3.1.1 氨能裂解为氢用于加氢站场景

加氢站场景下氨能全产业链的碳足迹水平见表4。该场景下,海洋船舶、管道输送方式的距离分别为1 200、750 km,其他方式为130 km[26]。网电电解水制氢—HB合成氨—液氨厢车运氨—网电分解氨制氢路线的全生命周期碳排放量总量最高,为657.7 g/MJ。风电电解水制氢—HB合成氨—管道输送气氨—光伏发电分解氨制氢路线的全生命周期碳排放量最低,为18.4 g/MJ。总体上,传统化石能源—HB合成氨、网电电解水制氢—HB合成氨路线是全产业链碳排放相对较高的技术路线;制氢、合成氨和氨分解制氢各阶段均采用绿电的电-氢-氨、电-氢-氨-氢转化路线的全产业链碳排放最低。

表4 加氢站应用场景下氨能全产业链碳足迹水平

Table 4 Carbon footprint level of the entire ammonia energy industry chain under the application scenario of hydrogen refueling stations g/MJ

3.1.2 氨能裂解为氢用于氢能发电厂场景

氢能发电厂场景下氨能全产业链的碳足迹水平见表5。该场景下,管道输送方式的距离为750 km,其他方式为2 km[22]。网电电解水制氢—HB合成氨—液氨槽车运氨—网电分解氨制氢路线的全生命周期碳排放量达到最高,为657.2 g/MJ;风电电解水制氢—HB合成氨—管道输送气氨—光伏发电分解氨制氢路线的全生命周期碳排放量最低,为18.4 g/MJ。总体而言,传统化石能源—HB合成氨、网电电解水制氢—HB合成氨路线仍是全产业链碳排放相对较高的技术路线;制氢、合成氨和氨分解制氢各阶段均采用绿电的电-氢-氨、电-氢-氨-氢、电-氢-氨-氢-电转化路线的全产业链碳排放最低。

表5 氢能发电厂应用场景下氨能全产业链碳足迹水平

Table 5 Carbon footprint level of the entire ammonia energy industry chain in the application scenario of hydrogen power plants g/MJ

3.1.3 氨能直接用于化工厂用氨场景

化工厂场景下氨能全产业链的全生命周期的碳足迹水平见表6。该场景下,管道输送方式的距离为750 km,其他方式为2 km[22]。由于该场景下氨能为直接利用,没有裂解成氢的阶段,故氨能全生命周期碳足迹水平低于加氢站场景和氢能发电厂场景。在各技术路线中,全生命周期碳排放总量最多的是网电电解水制氢—HB合成氨—液氨槽车路线,该路线氨能全生命周期碳足迹水平为523.3 g/MJ;最低路线为风电电解水制氢—HB合成氨—管道输送气氨路线,该路线全生命周期碳足迹水平为12.9 g/MJ。

表6 化工厂用氨场景下氨能全产业链碳足迹水平

Table 6 Carbon footprint level of ammonia energy in the entire ammonia energy industry chain under the scenario of using ammonia in chemical plants g/MJ

续表

3.1.4 氨能直接用于氨燃料供给站场景

氨燃料供给站场景下氨能全产业链全生命周期的碳足迹水平见表7。该场景下,海洋船舶、管道输送方式的距离分别为1 200、750 km,其他方式为130 km[22]。该场景与氨能直接用于化工厂用氨场景类似,氨能为直接利用,没有裂解成氢的阶段,故氨能全生命周期碳足迹水平低于加氢站场景和氢能发电厂场景。

表7 氨燃料供给站场景下氨能全产业链碳足迹水平

Table 7 Carbon footprint level of the entire ammonia energy and ammonia energy industry chain in the scenario of ammonia fuel supply stations g/MJ

在各技术路线中,全生命周期碳排放总量最多的是网电电解水制氢—HB合成氨—液氨厢车路线,该路线全生命周期碳足迹水平为523.8 g/MJ;最低的路线为风电电解水制氢—HB合成氨—管道输送气氨路线,该路线全生命周期碳足迹水平为12.9 g/MJ。

3.1.5 氨能直接用于氨能发电厂场景

氨能发电厂场景下,氨能全产业链全生命周期的碳足迹水平见表8。该场景下,管道输送方式的距离为750 km,其他方式为2 km[22]。该场景下,氨能储运距离较短且氨能为直接利用,没有裂解成氢的阶段,故氨能全生命周期碳足迹水平低于加氢站场景和氢能发电厂场景。在各技术路线中,全生命周期碳排放总量最多的路线是网电电解水制氢—HB合成氨—液氨槽车路线,其全生命周期碳足迹水平为523.3 g/MJ;最低的路线为风电电解水制氢—HB合成氨—管道输送路线,其全生命周期碳足迹水平为12.9 g/MJ。

表8 氨能发电厂场景下氨能全产业链碳足迹水平

Table 8 Carbon footprint level of the entire ammonia energy industry chain in the scenario of ammonia power plants g/MJ

3.1.6 氨能运输距离对碳足迹的影响

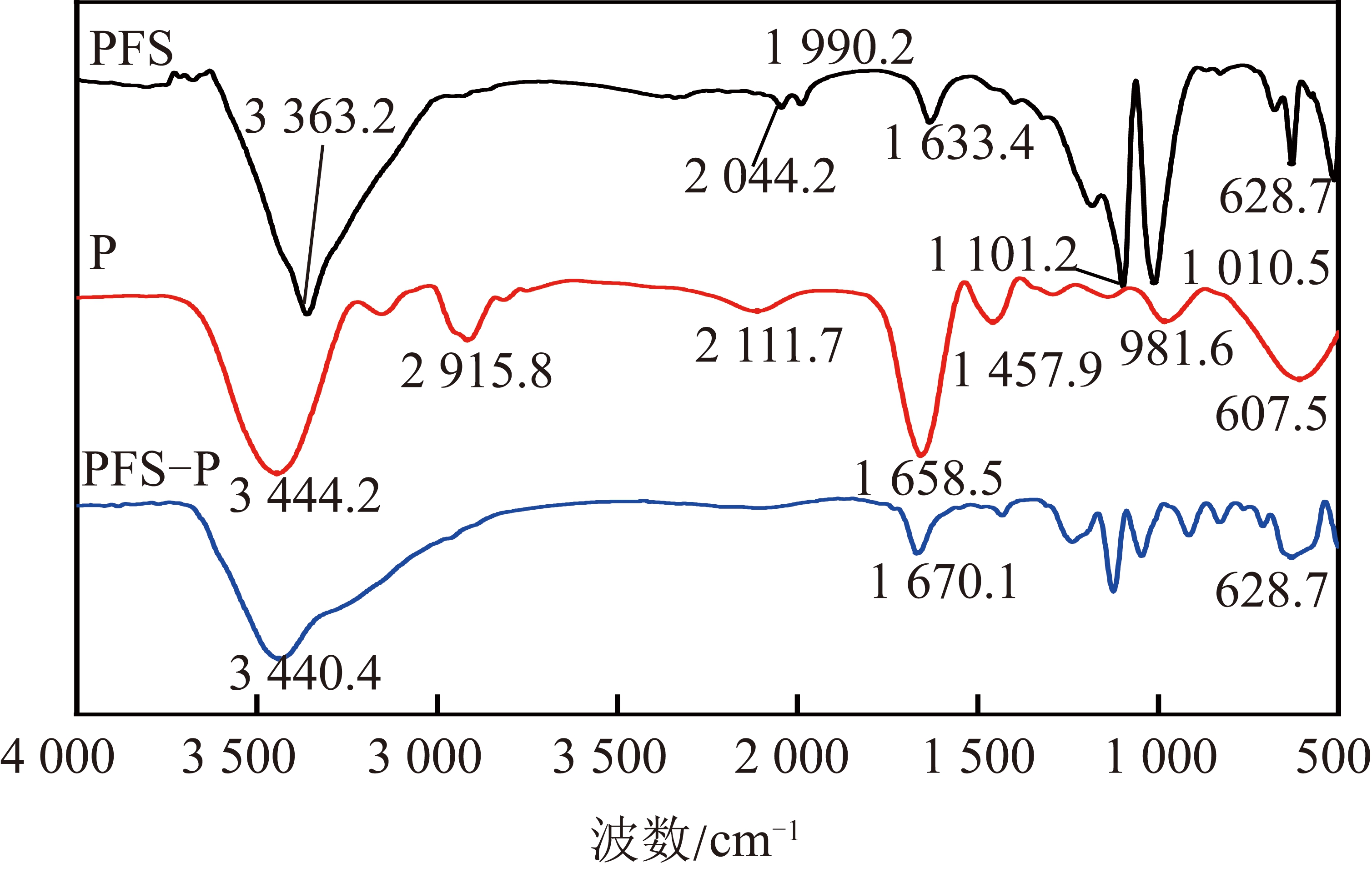

氨能运输阶段的能源消耗主要包括油气等运输用能和氨能液化压缩耗电,对应的碳排放因运输距离变化而不同。不同氨能运输方式在不同运输距离下的碳排放水平如图2所示,不考虑其他影响因素下,不同运输方式在不同运输距离情况的碳排放水平差异性较大。2 500 km运输范围内,采用气体形式运输的管道输送方式和气氨厢车方式的碳排放水平较低,而采用液体形式运输的液氨厢车方式、液氨槽车方式和海洋船舶方式的水平较高。对于这3种运输方式,1 500 km运输距离是管道输送方式和气氨厢车方式的大致平衡点,距离越短,管道输送的低碳优势越明显。超过2 500 km运输范围,海洋船舶方式具有相对较低的碳足迹影响。

图2 不同氨能运输方式在不同运输距离下的碳排放水平

Fig.2 Carbon emission levels of different ammonia energy transportation methods at different transportation distances

3.1.7 与相似研究结果对比

本研究中部分路线的部分阶段在国内外相似研究中有对应结果,总体基本相近。CHISALITA等[8]测算天然气重整制氨阶段全生命周期CO2排放为163 g/MJ;BICER等[9]测算天然气重整-HB合成氨阶段的全生命周期碳排放为108 g/MJ,与本研究天然气重整-HB合成氨阶段的141 g/MJ相近。刘婷婷[10]对煤气化-HB合成氨的全生命周期碳排放量为223 g/MJ;BICER等[9]对煤气化-HB合成氨的全生命周期碳排放量为172 g/MJ,与本研究181 g/MJ相近。

3.2 蓝氨技术路线碳排放情况

研究表明,耦合CO2捕获与封存技术(CO2 Capture and Storage,CCS)技术是降低传统化石燃料制氢/制氨生产过程中CO2排放的可能方案,如煤气化制氢 CCS HB合成氨技术可在氢气生产阶段将CO2捕获封存,后经压缩输送至指定地点。经测算,煤气化制氨的氢气生产阶段CO2排放量为20 kg/kg(以H2计),加入CCS(假定压缩电耗0.062 kWh/kg)技术制取蓝氨制氢生产阶段CO2排放量为1.5 kg/kg,相对前者的CO2排放量减少92.5%[27]。相应的,煤制氢耦合CCUS路线生产的氢气用于制取氨气的路线,相对常规未耦合CCUS技术的煤制氢并制氨的路线,可减少80%左右的氨能制储运用全生命周期碳足迹水平,接近基于风电电解水制氢进而制取绿氨路线的水平。

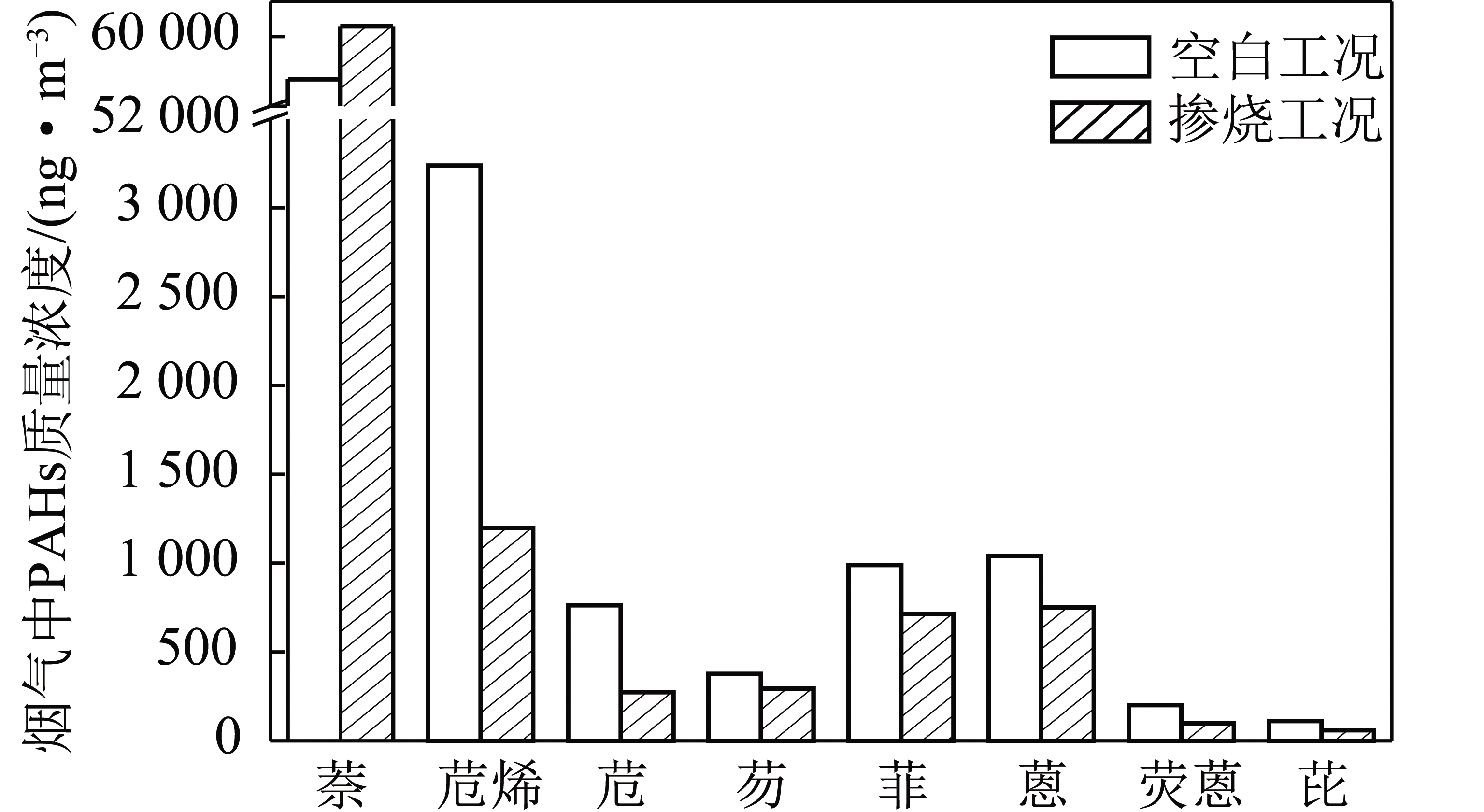

3.3 重要绿氨应用案例的碳足迹

交通、发电为氨能主要应用领域,氨能重型卡车、氨能船舶和氨能混烧发电已有重要研究案例。对于典型重型卡车,耗氨0.526 kg/km,相对应的柴油卡车耗油0.30 L/km[22];对于船舶,单位海里耗氨800 kg,相对应的燃料油船舶单位海里耗油776 kg[28-29]。经测算,绿氨技术路线下,各应用案例的碳足迹显著低于其他技术路线,其中,绿氨卡车排放241.17 g/km(以CO2当量计),绿氨船舶每千米碳排放量为202 251g(以CO2当量计),绿氨与煤混烧发电排放471 g/kWh;蓝氨卡车排放263.43 g/km,蓝氨驱动船舶每千米碳排放量为359 118 g(以CO2当量计)。绿氨、蓝氨在交通领域与传统化石燃料相比具有显著碳排放优势,分别减少碳排放80%、70%以上。

李俊彪等[30]研究表明600 MW燃煤发电机组平均供电煤耗为300 g/kWh(以标煤计),整体发电效率41%,机组年利用小时数按4 000 h计算,即发电量24亿kWh/a,耗煤量72万t/a,以减排25%(即替代25%燃料煤)为目标需掺氨约28万t/a。经测算,1 kWh煤氨(灰氨)混烧发电全生命周期碳排放为887 g/kWh,1 kWh煤电全生命周期碳排放为570 g/kWh。1 kWh煤氨(绿氨)混烧发电全生命周期碳排放为471 g/kWh,与1 kWh煤电相比减排17.36%。结果表明,绿氨在电力领域也能体现减碳优势,绿氨发电碳排放最低,而采用煤气化、天然气重整制氨技术下生命周期发电高于煤电。

4 结 论

1)不同路线碳足迹差异较大。主要体现为,各技术路线中,所有场景下网电电解水制氢—HB合成氨—液氨厢车输送液氨路线的氨能全生命周期碳足迹水平最高,风电电解水制氢—HB合成氨—管道输送气氨路线的氨能全生命周期碳足迹水平最低。传统化石能源制氢—HB合成氨及网电电解水制氢—HB合成氨路线的碳足迹水平明显高于风电电解水制氢—HB合成氨路线。传统化石能源制氢—HB合成氨路线的燃料生产阶段在全生命周期各阶段碳排放量占比最高。总之,传统化石能源—HB合成氨、网电电解水制氢—HB合成氨路线仍是氨能全产业链碳足迹水平最高的技术路线。

2)分阶段看,除风电电解水制氢—HB合成氨路线外,其余各技术路线中燃料生产阶段均为碳排放最高阶段。制氢、合成氨和氨分解制氢均采用绿电的电-氢-氨、电-氢-氨-电、电-氢-氨-氢或电-氢-氨-氢-电转化路线的全产业链碳足迹水平最低。氨能运输阶段,不同运输方式和输送距离对氨能碳足迹产生重要影响,管道输送和海洋船舶这2类方式的碳排放影响相对较小,分别在1 500 km以内和2 500 km以上具有低碳运输优势。

3)分场景看,以氨能裂解为氢用于加氢站应用场景为例,碳足迹水平最低的是风电电解水制氢—HB合成氨—管道输送气氨—可再生电力分解氨为氢能的技术路线,低于20 g/MJ;化工厂用氨、发电厂用氢/氨由于运输距离较短,储运能耗相对较低,相应的氨能全生命周期碳足迹水平低于氨能裂解为氢用于加氢站场景。

4)总体而言,绿氨路线(如风电电解水制氢—HB合成氨路线)全生命周期碳足迹水平最低。与传统化石燃料相比,绿氨在交通领域碳排放优势显著,提供相同交通服务可减少碳排放80%以上;绿氨在电力领域也能体现减碳优势。

5)相比传统煤气化—HB合成氨制取灰氨技术,煤气化 CCS HB合成氨制取蓝氨路线减碳优势显著。与传统化石燃料相比,蓝氨在交通领域碳排放优势显著,可减少碳排放70%以上。

6)基于上述研究,建议我国加快绿氨生产技术研发推广,加快绿氨产业化规模化应用,并推动大规模、长距离的管道输氨和船舶输氨的工程示范;积极推动蓝氨相关技术研发和示范,为灰氨产业低碳发展转型提供可能技术选项。具体政策建议包括:① 深化战略研究,基于不同应用场景的实际需求和技术特点,探索多元氨能利用手段;② 加快氨能全产业链系统化部署,扩大氨能储运基础设施,构建成熟稳定的氨能供应体系;③ 在部分区域试点开展光伏制氢、风电制氢等示范项目,构建多元氢能供应格局,并推进氢氨一体化发展,为氨能提供示范性应用项目,最终形成氨能规模化应用的全产业链。

[1] 吴锦,邹隆志,陈扬,等.双碳目标下以煤炭为基础的氨合成与清洁利用的未来与挑战[J].洁净煤技术,2023,29(7):21-50.

WU Jin,ZOU Lonazhi,CHEN Yang, et al. Future and challenge of coal based ammonia synthesis and clean utilization under the double carbon target.Clean Coal Technology, 2023,29(7):21-50.

[2] 中国航天报.航天科技六院北京11所余压能回收液力透平:向着低能耗时代前进[EB/OL].(2023-05-31)[2023-06-18].http://m.spacechina.com/n2014789/n2014809/c3832950/con-tent.html.

[3] 李建伟.“绿电-绿氢-绿氨”一体化发展现状与趋势. 中国车用氢能发展蓝皮书2022. 北京: 社会文献科学出版社,2022.

[4] 能化大数据.氨氢能源的现状[EB/OL].(2023-05-31)[2023-06-18].http://www.cnmhg.com/Industry-Information/c0814edcafb336d9c9e01330a5bb7926.html.

[5] 夏鑫, 蔺建民, 李妍,等. 氨混合燃料体系的性能研究现状[J].化工进展,2022, 41(5): 2332-2339.

XIA Xin, LIN Jianmin, LI Yan,et al.Research progress on performance and application of ammonia fuel on engines[J]. Chemical Industry and Engineering Progress,2022, 41(5): 2332-2339.

[6] 徐也茗, 郑传明, 张韫宏. 氨能源作为清洁能源的应用前景[J]. 化学通报, 2019,82(3):214-220.

XU Yeming,ZHENG Chuanming,ZHANG Yunhong. Application prospect of ammonia energy as clean energy [J]. Chemistry, 2019,82(3):214-220.

[7] 高正平, 涂安琪, 李天新,等. 面向零碳电力的氨燃烧技术研究进展[J]. 洁净煤技术, 2022,28(3):173-184.

GAO Zhengping,TU Angi,Ll Tianxin, et al. Recent advances on ammonia combustion technology for zero-carbon power [J]. Clean Coal Technology, 2022,28(3):173-184.

[8] CHISALITA D A,PETRESCU L,CORMOS C C. Environmental evaluation ofEuropean ammonia production considering various hydrogen supply chains[J]. Renewable and Sustainable Energy Reviews, 2020, 130:109964

[9] BICER Y,DINCER I,VEZINA G, et al.Impactassessment and environmental evaluation of various ammonia production processes[J].Environmental Management,2017,59:842-855.

[10] 刘婷婷. 基于LCA的页岩气和传统能源制氨的环境影响比较研究[D]. 大连:大连理工大学,2021.

[11] GHASSAN Chehade, IBRAHIM Dincer.Progress in green ammo-nia production as potential carbon-free fuel[J].Fuel,2021,299:120845.

[12] 欧训民,张希良.中国车用能源技术路线全生命周期分析[M].北京:清华大学出版社,2011.

[13] 欧训民,彭天铎, 张茜,等.中国电动汽车的发展规模及其能源环境资源影响研究:模型、方法和应用[M].北京:经济管理出版社,2019.

[14] 王翔. 新型煤气化与常压固定床煤气化工艺探讨:生产合成氨的能耗与污染物对比分析[J]. 氮肥技术, 2019, 40(6):7-11.

WANG Xiang. Discussion on new coal gasification and atmospheric fixed bed gasification:Comparison and analysis of energy consumption and pollutants during synthetic ammonia production [J]. Nitrogenous Fertilizer Technology, 2019, 40(6):7-11.

[15] REN K, ZHANG T Z, TAN X F, et al. Life cycle assessment of ammonia synthesis based on pulverized coal entrained flow gasification technology in China [J]. Journal of Cleaner Production, 2021,328:12968.

[16] 王月姑, 周梅, 王兆林,等. 以氨燃料为介质的全生命周期储能效率估算[J]. 储能科学与技术, 2018,7(2):301-308.

WANG Yuegu, ZHOU Mei, WANG Zhaolin, et al. Life-cycle energy efficiency estimation of large-scale ammonia fuel energy storage system [J]. Energy Storage Science and Technology, 2018,7(2):301-308.

[17] COX B, TREYER K. Environmental and economic assessment of a cracked ammonia fuelled alkaline fuel cell for off-grid power applications[J]. Journal of Power Sources, 2015, 275:322-335.

[18] NOSHERWANI S A, RUI C N. Techno-economic assessment of commercial ammonia synthesis methods in coastal areas of Germany[J]. The Journal of Energy Storage, 2021, 34:102201.

[19] 中国电力企业联合会. 中国电力行业年度发展报告2020[M]. 北京: 中国建材工业出版社, 2020.

[20] ZAMFIRESCU C,VEZINA G,RASO F, et al. Comparative life cycle assessment of various ammonia production methods[J]. Journal of Cleaner Production, 2016,135:1379-1395

[21] 吴全,沈珏新,余磊,等.“双碳”背景下氢-氨储运技术与经济性浅析[J].油气与新能源,2022,34(5):27-33,39.

WU Quan, SHEN Juexin, YU Lei, et al. Analysis on the hydrogen-ammonia storage and transportation technology and economical efficiency against the "dual-carbon" background [J]. Petroleum Planning &Engineering, 2022, 34(5): 27-33,39.

[22] 陈泽宇. 中国氢能、氨能全产业链平准化成本和碳足迹研究[D]. 北京:清华大学,2023.

[23] NIERMANN M,DRÜNERT S,KALTSCHMITT M, et al. Liquid organic hydrogen carriers (LOHCs) :Techno-economic analysis of LOHCs in a defined process chain[J]. Energy &Environmental Science, 2019, 12(1):290-307.

[24] KIM A,YOO Y,KIM S,et al.Comprehensive analysis of overall H2 supply for different H2 carriers from overseas production to inland distribution with respect to economic, environmental, and technological aspects[J]. Renewable Energy, 2021, 177:422-432

[25] 李志军,刘京京,陈爱琴,等.可再生能源转化为氨氢能源体系技术和经济性分析[J].上海节能,2022(9):1125-1131.

LI Zhijun, LIU Jingjing, CHEN Aiqin, et al. Technical and economic analysis on renewable energy conversion to ammonia hydrogen energy system [J]. Shanghai Energy Saving, 2022(9):1125-1131.

[26] 王彦哲,周胜,王宇,等.中国核电和其他电力技术环境影响综合评价[J].清华大学学报(自然科学版),2021,61(4):377-384.

WANG Yanzhe, ZHOU Sheng, WANG Yu,et al. Compreh-ensive assessment of the environmental impact of China′s nuclear and other power generation technologies [J]. Journal of Tsinghua University(Science and Technology),2021,61(4):377-384.

[27] 罗仁英. 煤制氢气生命周期碳足迹研究[D].北京:中国石油大学, 2020.

[28] 中国电动汽车百人会. 开启氢能在交通工业建筑储能领域的多场景应用[R]. 北京: 中国电动汽车百人会, 2022.

[29] WU Shengwei,MIAO Bin, CHAN Siew Hwa. Feasibility assessment of a container ship applying ammonia cracker-integrated solid oxide fuel cell technology[J]. International Journal of Hydrogen Energy, 2022,92(1): 1586-1595.

[30] 李俊彪, 王明华. 基于不同情景模式的燃煤掺氨发电技术的经济性分析[J]. 中国煤炭, 2022,48(5): 54-59.

LI Junbiao,WANG Minghua.Economic analysis of ammonia mi-xed coal fired power generation technology based on different scenario modes [J]. China Coal, 2022,48(5): 54-59.

Carbon footprint analysis of China′s ammonia energy production-storage-transportation-utilization full-chain for different application scenarios

欧训民 副教授

清华大学

移动阅读