煤气化渣气流分级提炭分质试验

0 引 言

中国作为世界上最大的煤炭生产国和消费国,未来几十年煤炭仍将在能源消费结构中占重要地位[1-2]。以煤气化为龙头的现代煤化工产业不仅能降低煤中污染物排放,提高附加值,还能降低能源和化工产品对石油和天然气依赖程度,是符合我国资源结构特点,实现煤炭高效清洁利用的重要方法[3-5]。气流床煤气化技术因具有处理量大、煤种适应广等优势,已成为当前煤化工行业主流气化技术[6]。然而作为气化过程的副产品,大量高碳(10%~50%)气化渣(每年约5 000万t)堆存导致严重的资源浪费、土地占用及潜在的环境污染[7-8]。目前迫切需要寻找煤气化渣大规模高效利用方案,以实现煤化工企业的可持续发展[9]。我国对水泥、混凝土、墙材等建筑材料的需求巨大,若能够对气化渣提炭分质降低烧失量,则其有望应用于相关领域[10-11]。同时,气化渣中提取的富炭产品,具有应用于燃料、气化原料、活性炭、吸附剂、催化剂载体、橡胶补强填料等产品潜力[12]。因此,提炭分质是实现煤气化渣高值化、减量化、资源化利用的关键[13]。

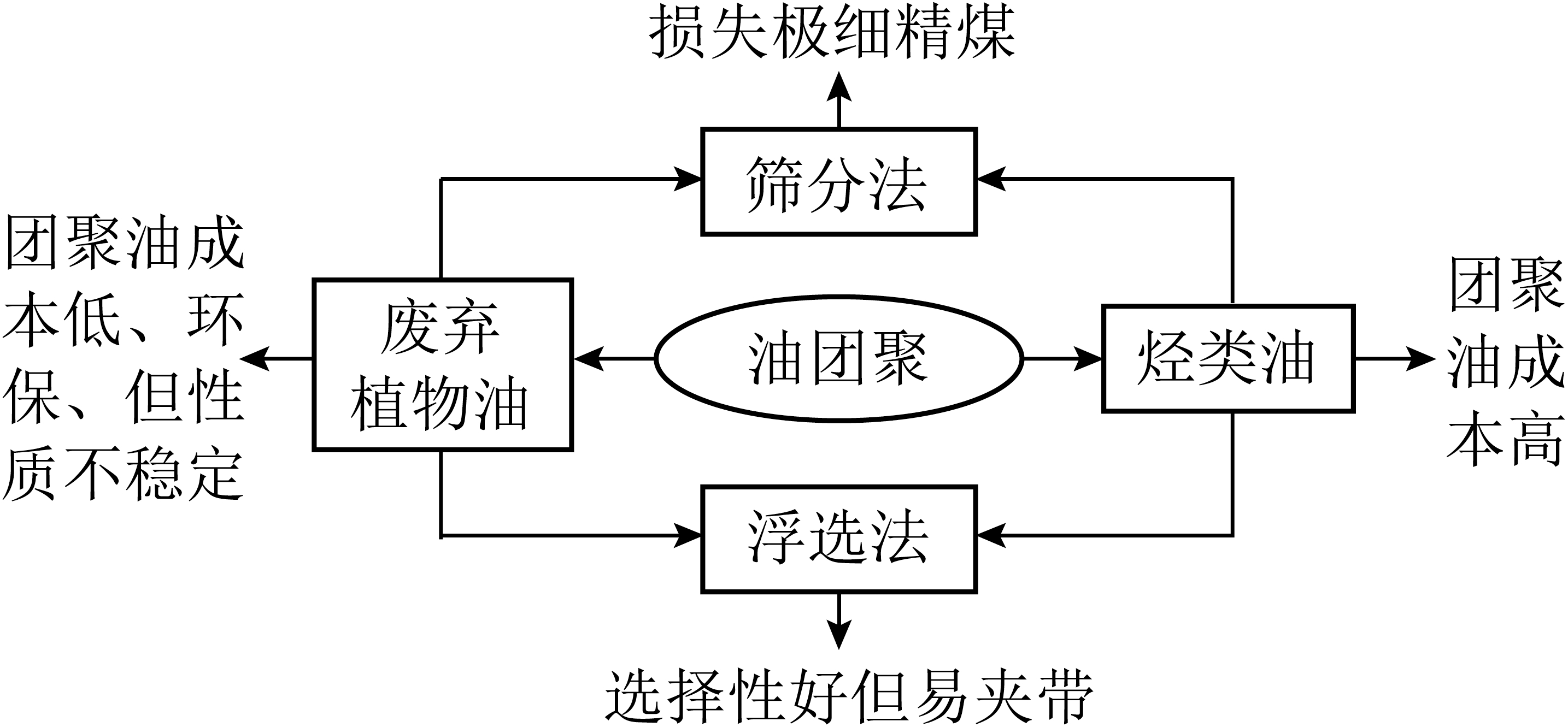

煤气化渣常用分选方法有浮选法和重选法[14]。浮选法是基于残炭和灰分之间疏水性差异进行分选[15-17],但气化渣表面疏水性较差,常规浮选条件无法实现残炭和灰分的有效分离[18-20]。通过改进工艺,如改变浮选介质和预超声处理[21-23],可提高残炭收率和含量,如GUO等[20]采用浮选法,选用以—OH、—COOH、—C![]() O和—C—O—为主要极性成分的浮选药剂,浮选后碳的回收率达52.65%。XUE等[24]采用HHS分离技术,通过机械搅拌作用,可使疏水颗粒表面的水被油相取代形成絮状物富集在疏水液相中,亲水颗粒分散在水相中,得到精矿灰分低于30%,尾矿灰分9%,优于传统浮选。由于气化细渣中残炭存在多孔结构且比表面积较高,浮选需消耗大量药剂[24],高昂的成本阻碍其大规模推广[25]。重选法是在力场(例如重力场、离心力)作用下,根据密度差异实现轻颗粒和重颗粒分离的过程[26-27]。重选过程中,煤气化渣中的炭、灰颗粒通过各种力的相互作用而分离[28]。近年来,已有研究者采用水介旋流器[29-31]、倾斜固液流化床[32]、螺旋分离器[33]等装置对煤气化渣在水介质条件下的重力分离进行探究。任振玚等[29]采用水介旋流器得到产率8.37%、炭含量87.31%的富炭产品,并将溢流产品中粒级<0.1 mm的颗粒收集为富灰产品。YU等[33]螺旋分离器连接筛组合工艺得到产率45%,炭含量约80%的富炭产品,但试验发现螺旋分离器对<0.074 mm的细粒级分离效果很差。重选法具有分选成本低的优势,对较粗粒度级气化渣可实现良好的炭灰分离效果,但常规重选的炭回收率较低,且对细粒级颗粒(粒径<0.074 mm)分选效果较差[31]。

O和—C—O—为主要极性成分的浮选药剂,浮选后碳的回收率达52.65%。XUE等[24]采用HHS分离技术,通过机械搅拌作用,可使疏水颗粒表面的水被油相取代形成絮状物富集在疏水液相中,亲水颗粒分散在水相中,得到精矿灰分低于30%,尾矿灰分9%,优于传统浮选。由于气化细渣中残炭存在多孔结构且比表面积较高,浮选需消耗大量药剂[24],高昂的成本阻碍其大规模推广[25]。重选法是在力场(例如重力场、离心力)作用下,根据密度差异实现轻颗粒和重颗粒分离的过程[26-27]。重选过程中,煤气化渣中的炭、灰颗粒通过各种力的相互作用而分离[28]。近年来,已有研究者采用水介旋流器[29-31]、倾斜固液流化床[32]、螺旋分离器[33]等装置对煤气化渣在水介质条件下的重力分离进行探究。任振玚等[29]采用水介旋流器得到产率8.37%、炭含量87.31%的富炭产品,并将溢流产品中粒级<0.1 mm的颗粒收集为富灰产品。YU等[33]螺旋分离器连接筛组合工艺得到产率45%,炭含量约80%的富炭产品,但试验发现螺旋分离器对<0.074 mm的细粒级分离效果很差。重选法具有分选成本低的优势,对较粗粒度级气化渣可实现良好的炭灰分离效果,但常规重选的炭回收率较低,且对细粒级颗粒(粒径<0.074 mm)分选效果较差[31]。

煤气化渣的提炭分质效率与其中的炭、灰赋存形态密切相关,研究表明,渣中炭、灰赋存形态可分为游离态炭/灰与结合态炭灰[13,15],其中游离态炭,未与矿物质灰黏附或聚合;而游离状灰,多呈球状未与残炭黏合[18];结合态炭灰为残炭与灰彼此黏附或熔融聚合,这类组分形态结构较为复杂,包括灰熔融聚合包裹炭,熔融灰插入残炭孔隙中形成的炭包灰,以及矿物质和灰互相黏附等[24,34]。对结合态炭灰的分离是实现煤气化渣高效提炭的前提,而研磨破碎是解离煤气化渣中炭灰结合物是重要方法,但研磨后气化渣粒径较小,难以采用常规的分选工艺进行提炭。

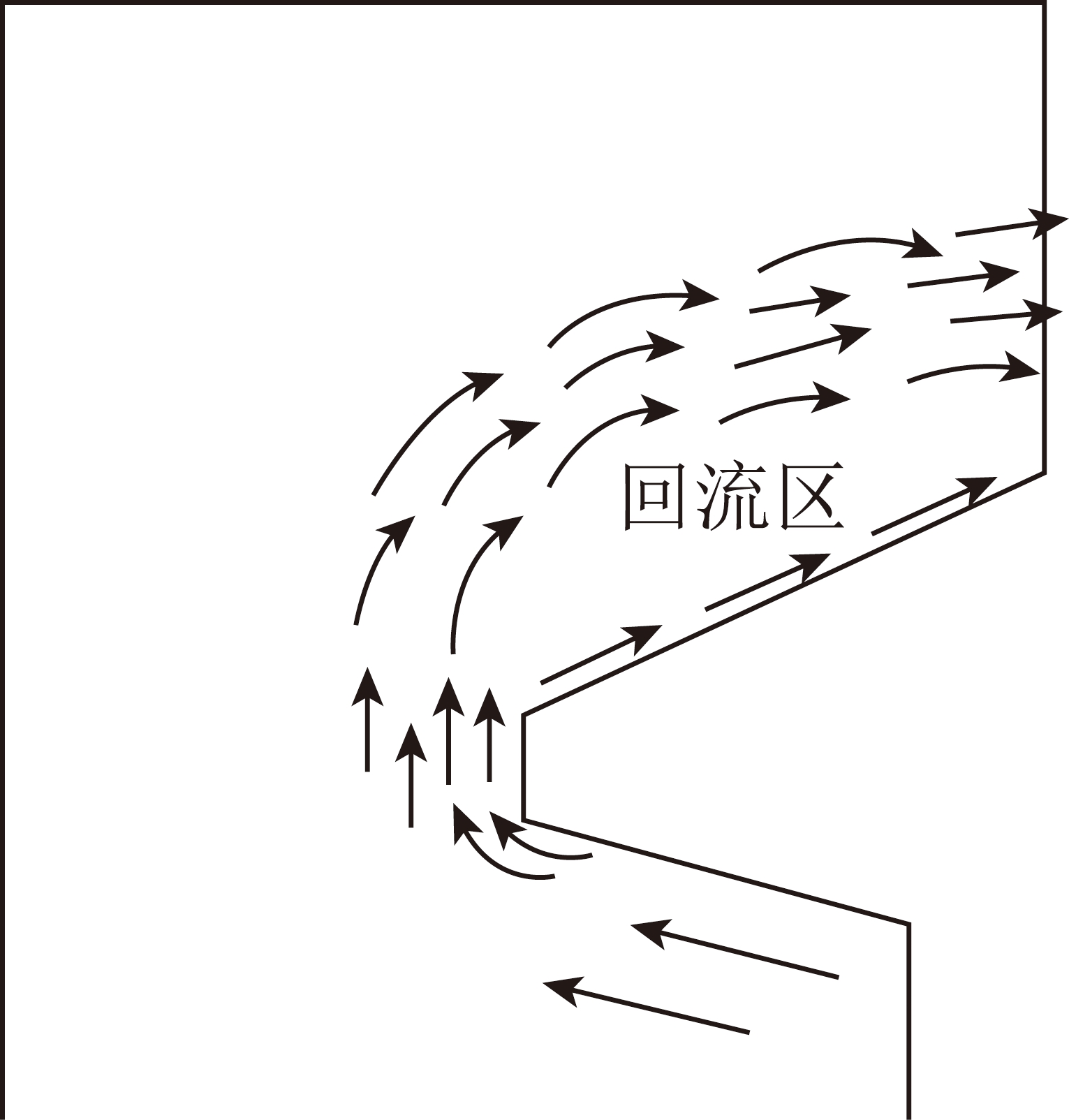

气流分级技术作为超细颗粒物料分选的一种方法,其原理是利用粒度或密度不同的颗粒在旋涡中所受离心力与气体曳力不同,产生不同的定向移动来进行分级[35-36]。煤气化渣中残炭密度(低于2.0 g/cm3)和灰分密度(高于2.5 g/cm3)差异明显[30],相较于传统的重选分离过程,气流分级有望通过离心作用强化实现煤气化渣中炭灰的高效分离。煤气化渣粒径范围分布较大,且部分炭灰以包裹存在的特点对气流分级提炭效果产生较大影响[35],因此对其破碎实现炭灰解离,同时缩小物料粒径区间可成为一种必要措施。

基于煤气化渣中的炭、灰的赋存情况,笔者提出研磨破碎-气流分级的提炭分级思路,并通过均匀试验设计对气流分级系统的工作条件进行探究,获得影响分级效果的关键因素,经回归分析对优选试验条件并进行验证。本研究可为煤气化渣,尤其是细粒级煤气化渣干法提炭分级技术开发提供借鉴。

1 试验原料和方法

1.1 原料

煤气化渣取自国家能源集团榆林化工有限公司水煤浆气化炉产生的细渣。参照GB/T 12573—2008《水泥取样方法》采用四分法缩分制取样品,于105 ℃下干燥24 h后密封备用。采用先将煤气化渣研磨破碎2 min,再进行气流分级的方法提炭,利用圆盘粉碎机将原料破碎至粒径<0.074 mm作为气流分级原料。

依据GB/T 21—2008《煤的工业分析方法》和GB/T 31391—2015《煤的元素分析》对气化渣样进行工业分析和元素分析,结果见表1。气化渣中灰分为77.15%、干燥无灰基中固定碳含量为85.87%,且由元素分析知其有机质主要为碳(含量97.7%)。采用荷兰帕纳克公司生产的Epsilon1型X荧光光谱仪,对气化细渣无机矿物质组成分析结果见表2,煤气化渣灰分组成主要为SiO2、Al2O3、Fe2O3、CaO等。

表1 煤气化渣的工业分析和元素分析

Table 1 Proximate and ultimate analysis of coal gasification slag %

表2 煤气化渣的灰分分析

Table 2 Ash analysis of coal gasification slag %

1.2 试验装置及方法

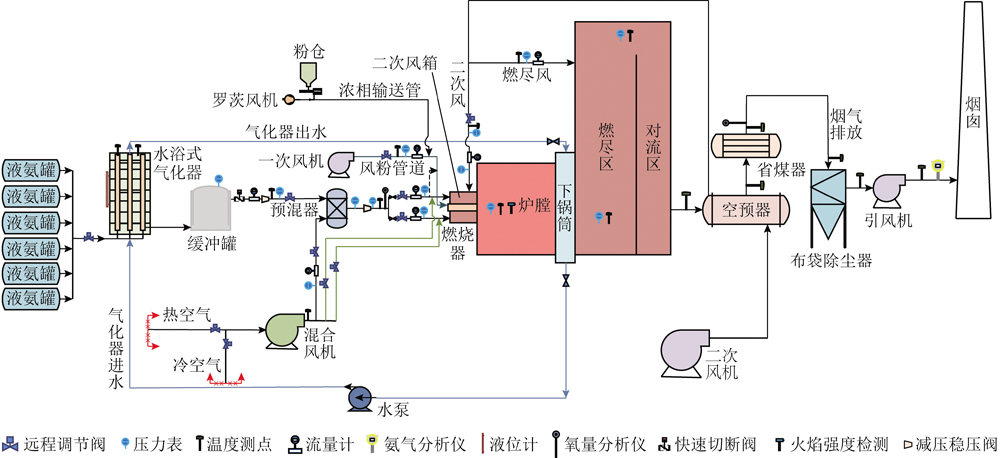

气流分级系统如图1所示,包括空气压缩机、气罐、冷冻干燥机、过滤器、进料装置、分级装置、旋风分离器、布袋除尘器、引风机等。

图1 气流分级系统

Fig.1 Airflow classifier system

工作时,空气经压缩干燥后进入分级系统,样品在引风机作用下从分装置下部进入,在分级轮高速旋转产生的离心力和引风机吸力双重作用下物料分离,部分物料穿过分级轮叶片间隙进入后续收集系统。其余物料下落至二次风口处,通过高速旋转上升的气流对物料进行再次淘洗分离。高速气流夹带细颗粒进入旋风分离器后再次分离,更细小的颗粒则在布袋除尘器收集[36]。每次进料300 g,通过调控分级机参数进行试验。分级机可调参数为:分级机工作频率0~300 Hz,引风机工作频率0~50 Hz,喂料螺旋工作频率0~10 Hz,二次风开口0~90°等。分级机下收集产品命名为一级产品,旋风分离器下收集产品为二级产品,布袋除尘器收集产品为三级产品。

1.3 分级产品性能评价

1.3.1 烧失量测定

依据 GB/T 34231—2017《煤炭燃烧残余物烧失量测定方法》,称取1 g样品m1(精确到0.000 1 g),在820 ℃的高温炉中反复灼烧直至质量恒定m2。根据式(1)计算烧失量w:

w=(m1-m2)/m1×100%。

(1)

1.3.2 残炭回收率和炭质量分数

煤气化渣中可燃物主要为残炭,分析见表1。可用烧失量(干基)近似代表样品中的残炭量(干基)。通过烧失量计算残炭回收率和炭质量分数评价气化渣提炭效果。根据式(2)计算残炭回收率:

R=w1p/w0×100%,

(2)

式中,R为炭回收率,%;w1为富炭产品烧失量,%;w0为原渣烧失量,%;p为富炭产品产率,%。

1.3.3 密度测定

依据GB/T 217—2008《煤的真相对密度测定方法》采用密度瓶法测量样品真密度。称取2 g空气干燥样Md(精确至0.000 2 g),加入定量体积的浸润剂溶液和蒸馏水进行定容,称取质量M1,同时进行空白试验称取质量M2。根据式(3)计算样品的真密度:

ρTD=Md/(M2 Md-M1),

(3)

式中,ρTD为干燥样品的真密度,g/cm3;Md为干燥样品质量,g;M1为密度瓶加样品、浸润剂和水的质量,g;M2为密度瓶加浸润剂和水的质量,g。

1.3.4 SEM表征

SEM采用德国卡尔蔡司钨灯丝扫描电子显微镜进行表征。光源:钨灯丝;具有手动及自动聚焦功能;三级可调物镜光阑;加速电压:200~30 kV,10 V步进连续可调;图像电平移:±50 μm;放大倍数:5~1 000 000,连续可调;分辨率:高真空二次电子像<3.0 nm(30 kV);低真空背散射电子像<4.0 nm(3.0 kV);探针电流范围:0.5~5.0 pA。

2 试验结果与分析

2.1 均匀试验设计

由于气流分级内流场复杂,各试验因素间可能存在交互作用,单因素试验难以准确找到最佳工作条件,利用均匀试验设计能极大减少试验次数,通过对均匀试验结果进行回归分析,可判定主要因素和次要因素,并可根据所求结果推断最优试验条件[37]。根据前期预试验分析,依据均匀试验表设计四因素U12试验方案(表3)。试验结果利用计算软件分析因变量三级产品烧失量(Y)与自变量参数分级机频率(A)、引风机频率(B)、喂料螺旋频率(C)、二次风开口(D)之间的定量关系。

表3 均匀试验设计

Table 3 Uniform experimental design table

2.2 试验结果

均匀试验各级产品的产率和烧失量见表4,不同试验条件下,各级产品产率和烧失量差异显著。从各级产品烧失量分析可以看出,所有试验的一级产品烧失量均低于10%,说明研磨破碎-气流分级工艺脱炭效果极好,分级所得一级产品的烧失量均满足水泥等建材生产要求(烧失量<10%)[18]。而从提炭角度分析,相对一级、二级产品,三级产品烧失量较高,因此,试验中以三级产品作为提炭目标产品,以该级烧失量(即炭质量分数)和炭回收率评价提炭效果。试验8三级产品烧失量最高,达48.81%,提炭效果相对最好。试验5三级产品产率最高(97.64%),但烧失量最低,该试验中分级机频率最低为25 Hz,引风机频率最高为50 Hz,此时,分级机离心力最小,而系统引风量最大,物料几乎全被带入布袋除尘器,故提炭效果较差。试验9的二级和三级产品烧失量分别为42.98%和47.14%,说明二、三级产品组成差距较小。而试验8和试验9两组试验,分级机频率较为接近,二次风开口则分别为最大(90°)和最小值(7.5°),三级产品产率和烧失量均比较接近,故直观分析分级机频率(A)和引风机频率(B)可能是影响分级效果的关键因素。

表4 均匀试验各级产品产率和烧失量

Table 4 Yield and LOI of the products obtained from the uniform experiments %

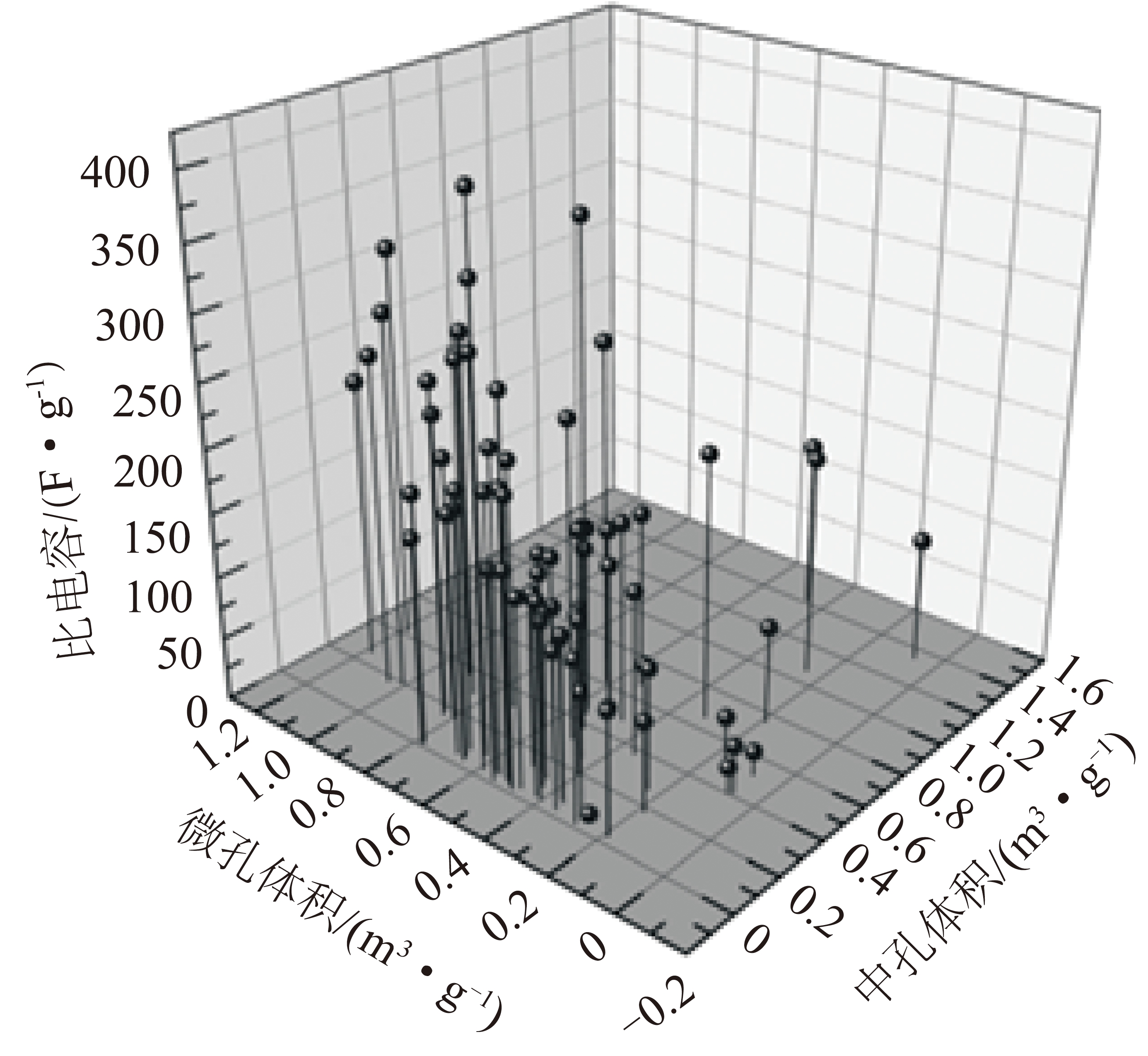

2.3 分级产品密度

通过对试验产品产率和烧失量分析,一级产品与三级产品分别对应为脱炭与富炭产品,故对其进行密度测量,结果如图2所示。结果显示,分级产品的烧失量与密度成反比趋势。多数一级产品的密度均大于2.7 g/cm3,其中烧失量为0.15%样品的真密度值最高为2.99 g/cm3。而对于三级产品,当其烧失量高于45%时,密度均小于2.0 g/cm3,烧失量为48.81%的样品密度最小为1.84 g/cm3。气化渣中的脱炭与富炭样品间的烧失量和密度差异显示气流分级系统实现了炭、灰的有效分离。

图2 均匀试验产品真密度

Fig.2 True density of the products obtained from the uniform experiments

2.4 回归分析

考虑变量间交互作用影响,对试验数据量进行扩充,得到表5所示的14组变量,再通过逐个引入法和逐个剔除法结合,求回归方程并预测最佳试验结果。逐个引入法中,通过F检验即比较F值大小确定因素得影响大小,F越大说明该变量对试验结果的影响越大。逐个剔除法中,P值为偏回归系数对应的显著性水平,值越小,影响越显著,当P<0.01时,因素对指标的影响高度显著。通过依次回归统计得到对回归方程影响最大的因素有B2、AB、A2、A、BD、CD,根据其回归统计及数据求得回归方程:

表5 交互作用因素

Table 5 Interaction factors

Y=0.318 533 9-2.361×10-5B2 5.958×10-6AB-

5.437×10-6A2 0.001 865 85A-2.433×10-5BD

5.272×10-5CD。

根据回归方程和试验结果可知,影响分级结果的主要因素为分级机频率和引风机频率,二次风对分级效果影响较低。将数据带入,得到最佳工作条件为A=175,B=5,C=5,D=90,且可计算得此条件下三级产品的烧失量预测值为49.64%。

2.5 最佳试验条件验证

对回归分析得到的优选试验条件进行单因素试验验证,设置分级机频率(A)分别为165、175和185 Hz,其余试验条件与优选条件一致(B=5,C=5,D=90),试验结果见表6。分级机频率为175 Hz时,二级产品在旋风分离器作用下产率较低,同时烧失量也低于富炭产品,属于贫炭灰,而一级产品烧失量低于10%,三级产品烧失量明显提高为49.76%,与预测值较接近,炭回收率亦最高为55.92%。测量该条件得到的产品真密度,相较原渣密度2.54 g/cm3,一级产品密度为2.74 g/cm3,三级产品密度为1.88 g/cm3,表明该条件实现了气化渣中炭、灰颗粒的分离。为对比分析研磨对煤气化渣气流分级提炭效果影响,在优选条件下对未经研磨处理的煤气化渣直接进气流分级试验,结果见表6。该条件下所得一级产品产率高达82.28%,烧失量16.76%,说明炭灰分离结果较差,二级、三级产品烧失量提升幅度和产率均不高,其中三级产品产率为12.76%,烧失量为38.52%,远低于研磨解离后气流分级效果。该试验表明,研磨破碎实现了残炭与灰分的有效解离,提高了气流分级的提炭效果。

表6 优选条件下试验所得各级产品产率和烧失量

Table 6 Yield and LOI of the products obtained from the optimal conditions %

2.6 优化条件所得产品性质分析

2.6.1 粒度分析

利用马尔文MS2000激光粒度分析仪对优选条件(A=175 Hz,B=5,C=5,D=90)分选所得产品进行粒度分析,结果如图3所示。

图3 优选条件下气流分级所得产品的粒径分析

Fig.3 Particle size analyses of the products obtained from the optimal condition of the air classifier

研磨破碎的气化渣D90为53.48 μm,Dav为21.42 μm,分级得到的一级和三级产品存在明显的粒级界限。一级产品D90为73.48 μm,Dav为37.94 μm,烧失量低于10%,符合GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》对粉煤灰粒径和烧失量的要求。试验气化细渣热值为7.61 MJ/kg,分级得到三级产品D90为13.14 μm,Dav为5.95 μm,热值提升至16.73 MJ/kg,高于循环流化床入料热值要求14.64 MJ/kg,因此可作为低热值燃料用于细粉燃料混合掺烧[12]。

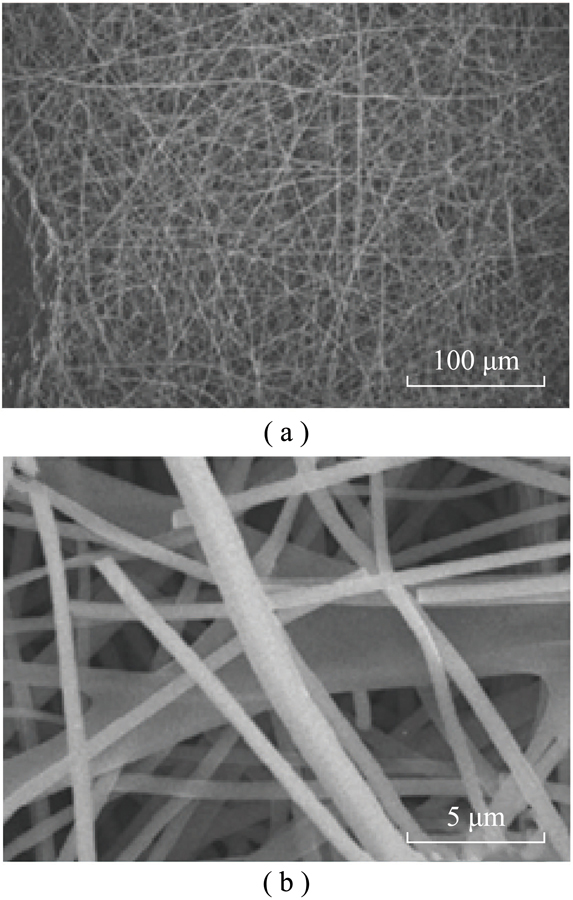

2.6.2 SEM分析

图4为气流分级产品的微观形貌图,一级产品(图4(a))多数颗粒粒径较大且结构致密的灰颗粒和球形灰颗粒,同时观察到少量多孔粒径较大的炭灰结合颗粒;三级产品(图4(b))呈大小不一不规则多孔状残炭颗粒,明显的形态差异表明气流分级可实现炭灰分离。富碳产品较高的炭含量和比表面积有利于制备吸附剂和催化剂载体等[18,31]。

图4 优选条件下气流分级所得产品的微观形貌

Fig.4 Micromorphology of the products obtained from the optimal condition of the air classifier

2.6.3 XRD表征

图5为研磨煤气化渣和一级产品脱炭灰和三级产品富炭灰的XRD表征谱图,分析表明煤气化渣以及分级产品中主要矿物成分均为石英和方解石,其含量基本相同。富炭灰在20°~30°为无定形炭的鼓包峰,其峰强度明显高于研磨渣和脱炭灰。

图5 优选条件下气流分级所得产品的XRD图谱

Fig.5 XRD patterns of the products obtained from the optimal condition of the air classifier

2.6.4 FT-IR表征

研磨渣及脱炭灰和富炭灰FT-IR光谱分析结果如图6所示,研磨细渣及产品在3 700~3 200、1 640~1 540、1 250~1 000 cm-1三个区域有共同的振动峰,分别对应—OH、C![]() O和C—OH,同时脱炭灰的吸收峰振动强度低于研磨细渣和富炭灰细渣以及富炭灰表面存在大量的含氧官能团。在600~400 cm-1存在较弱的吸收峰,表明存在无机矿物,且富炭灰吸收强度低于研磨细渣和脱炭灰,说明经过研磨破碎-气流分级试验取得了一定的提炭效果。

O和C—OH,同时脱炭灰的吸收峰振动强度低于研磨细渣和富炭灰细渣以及富炭灰表面存在大量的含氧官能团。在600~400 cm-1存在较弱的吸收峰,表明存在无机矿物,且富炭灰吸收强度低于研磨细渣和脱炭灰,说明经过研磨破碎-气流分级试验取得了一定的提炭效果。

图6 优选条件下气流分级所得产品的FT-IR图谱

Fig.6 FT-IR Graphs of the products obtained from the optimal condition of the air classifier

3 结 论

1)分级机和引风机频率为影响试验结果的关键因素,试验结果表明在优选条件下可实现残炭和灰颗粒的有效分离,其中一级产品灰含量高,烧失量低于10%,脱炭效果明显,可将该级产品用于水泥、路基等建材原料。

2)三级产品残炭含量显著提升,优选条件下,炭回收率为55.92%,烧失量为49.76%,与预测值相吻合,富炭产品烧失量较原渣提升26.91%,该级产品可用于橡胶填料、燃料掺烧等利用。

3)与未经研磨处理煤气化渣相比,研磨破碎后再气流分级提炭效果更明显,提炭效率更高。研磨破碎解离-气流分级的组合工艺为煤气化渣干法提炭及其产品高值化利用提供了新思路。

[1] LI M J, LI P, WU J, et al. Directly application of waste cooking oil on the flotation of coal gasification fineslag[J]. Fuel, 2023,331: 125666.

[2] GUO Y, MA C F, ZHANG Y X, et al. Comparative study on the structure characteristics, combustion reactivity, and potentialenvironmental impacts of coal gasification fine slag with different particle size fractions[J]. Fuel, 2022, 311: 122493.

[3] WANG W D, LIU D H, TU Y N, et al. Enrichment of residual carbon in entrained-flow gasification coal fine slag by ultrasonic flotation[J]. Fuel, 2020, 278:118195.

[4] WANG Q Y, BAI Y H, LV P, et al. Separation and characterization of different types of residual carbon in fine slag from entrained flow coal gasification[J]. Fuel, 2023, 339:127437.

[5] LIU W, OUYANG Z Q, CAO X Y, et al. The influence of air-stage method on flameless combustion of coal gasification fly ash with coal self-preheatingtechnology[J]. Fuel, 2019, 235: 1368-1376.

[6] QU J S, ZHANG J B, LI H Q, et al. A high value utilization process for coal gasification slag: Preparation of high modulus sodium silicate by mechano-chemical synergistic activation[J]. Science of the Total Environment, 2021, 801(8): 149761.

[7] NIUY J, XU J, MIAO Z K, et al. Distribution modes of residual carbon and ash in coal gasification fine slag and its feasibility analysis as particle electrodes[J]. Chemosphere, 2022, 303: 135159.

[8] WANG Y F, TANG Y G, GUO X, et al. Fate of potentially hazardous trace elements during the entrained-flow coal gasification processes in China[J]. Science of the Total Environment, 2019, 668: 854-866.

[9] GAO S T, ZHANG Y C, LI H X, et al. The microwave absorption properties of residual carbon from coal gasification fine slag[J]. Fuel, 2021, 290: 120050.

[10] WU S Y, HUANG S, JI L Y, et al. Structure characteristics and gasification activity of residual carbon from entrained-flow coal gasificationslag[J]. Fuel, 2014, 122: 67-75.

[11] LI Z Z, ZHANG Y Y, ZHAO H Y, et al. Structure characteri-stics and composition of hydration products of coal gasification slag mixed cement and lime[J]. Construction and Building Materials, 2019, 213: 265-274.

[12] GUO F H, GUO Y, GUO Z K, et al. Recycling residual carbon from gasification fine slag and its application for preparing slurry fuels[J]. ACS sustainable Chemistry and Engineering, 2020, 8(23): 8830-8839.

[13] GUO F H, ZHAO X, GUO Y, et al. Fractal analysis and pore structure of gasification fine slag and its flotation residualcarbon[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2020; 585: 124148.

[14] XUE Z H, YANG C Y, DONG L P, et al. Recent advances and conceptualizations in process intensification of coal gasification fine slag flotation [J]. Separation and Purification Technology, 2023, 304: 122394.

[15] PAN C C, LIAO Q F, GUO X L, et al. Characteristics of different sized slag particles from entrained-flow coal gasification[J]. Energy Fuels,2016, 30(2): 1487-1495.

[16] 王学斌, 于伟, 张韬, 等. 基于粒度分级的煤气化细渣特性分析及利用研究[J]. 洁净煤技术, 2021, 27(3): 61-69. WANG Xuebin, YU Wei, ZHANG Tao, et al. Characteristic analysis and utilization of coal gasification fine slag based on particle sizegrading[J]. Clean Coal Technology, 2021, 27(3): 61-69.

[17] LIU D H, WANG W D, TU Y N, et al.Flotation specificity of coal gasification fine slag based on release analysis[J]. Journal of Cleaner Production, 2022, 363: 132426.

[18] 曲江山, 张建波, 孙志刚, 等. 煤气化渣综合利用研究进展[J]. 洁净煤技术, 2020, 26(1):184-193.QU Jiangshan, ZHANG Jianbo, SUN Zhigang, et al. Research progress on comprehensive utilization of coal gasification slag[J]. Clean Coal Technology, 2020, 26(1): 184-193.

[19] GUO F H, GUO Y, QIU G F, et al. A new separation flowsheet for resources recovery from waste coal gasification fine slag black water and its benefits analysis [J]. Process Safety and Environmental Protection, 2022, 164: 836-845.

[20] GUO F H, MIAO Z K, GUO Z K, et al. Properties of flotation residual carbon from gasification fine slag [J]. Fuel, 2020, 267: 2-9.

[21] ZHANG R, GUO F Y, XIA YC, et al. Recovering unburned carbon from gasification fly ash using saline water [J]. Waste Man-age,2019, 98:29-36.

[22] SUN M J, GU S Q, LIU D H, et al. Enrichment of residual carbon in coal gasification fine slag via wet sieving separation with ultrasonic pretreatment [J]. ACS omega,2022,7(44):118195.

[23] XIA Y C, WANG L W, ZHANG Rui, et al. Enhancement of flotation response of fine low-rank coal using positively charged microbubbles [J]. Fuel,2019,245:505-513.

[24] 薛中华, 董连平, 刘安, 等. 气化细渣疏水-亲水双液分离可行性与机理分析[J]. 煤炭学报, 2022, 47(6): 2472-2482.XUE Zhonghua, DONG Lianping, LIU An, et al. Feasibility and mechanism analysis of hydrophobic-hydrophilic separation on the carbon from coal gasification fine slag [J]. Journal of China Coal Society, 2022, 47(6): 2472-2482.

[25] ZHANG L, YANG F, TAO Y J. Removal of unburned carbon from fly ash using enhanced gravity separation and the comparison with froth flotation [J]. Fuel, 2020, 259:116282.

[26] KONG L Y, BAI J, LI W. Viscosity-temperature property of coal ash slag at thecondition of entrained flow gasification: A review [J]. Fuel Processing Technology, 2021,215:106751.

[27] LI F, LIU P K, YANG X H, et al. Purification of granular sediments from wastewater using a novel hydrocyclone [J]. Powder Technology, 2021, 393: 751-763.

[28] BARSKYE M. Equal extractability of various size classes in gravityseparation processes [J]. Refractories and Industrial Ceramics, 2021, 61: 614-618.

[29] 任振玚, 井云环, 樊盼盼, 等. 气化渣水介重选及其分离炭制备脱硫脱硝活性焦试验研究[J]. 煤炭学报, 2021, 46(4): 1164-1172.REN Zhenyang, JING Yunhuan, FAN Panpan, et al. Experimental study on the water-medium gravity separation of gasification slag and the preparation of desulfurization and denitrification activated coke using separated carbon [J]. Journal of China Coal Society, 2021, 46(4): 1164-1172.

[30] 李慧泽, 董连平, 鲍卫仁, 等. 基于视密度的煤气化渣水介质旋流炭-灰分离[J]. 化工进展, 2021, 40(3): 1344-1353.LI Huize, DONG Lianping, BAO Weiren, et al. Carbon-ash separation of coal gasification slag in swirling water based on apparentdensity[J]. Chemical Industry and Engineering Progress, 2021, 40(3): 1344-1353.

[31] 杨进进,樊盼盼,樊晓婷,等.煤气化细渣碳灰分离技术研究进展[J]. 洁净煤技术, 2023, 29(7):51-64.YANG Jinjin, FAN Panpan, FAN Xiaoting, et al. Research progress of carbon ash separation technology on coal gasification fine slag [J]. Clean Coal Technology, 2023, 29(7):51-64.

[32] LV B, ZHAO Z Y, DONG B B, et al. Enrichment of residual carbon from coal gasification fine slag in an inflatable inclined liquid-solid fluidized bed[J]. Journal of Cleaner Production, 2022, 334: 131132.

[33] YU W, ZHANG H L, WANG X B, et al. Enrichment of residual carbon from coal gasification fine slag by spiral separator[J]. Journal of Environmental Management, 2022, 315: 115149.

[34] 郝泽光, 张乾, 高增林, 等. 生物质与催化裂化油浆共热解协同作用研究[J]. 化工学报, 2022, 73(9): 4070-4078.HAO Zeguang, ZHANG Qian, GAO Zenglin, et al. Study on synergistic effect of biomass and FCC slurry co-pyrolysis[J]. CIESC Journal, 2022, 73(9): 4070-4078.

[35] 高影, 赵伟, 周安宁, 等. 水煤浆气化细渣的组成结构特征及干法脱炭研究[J]. 燃料化学学报, 2022, 50(8): 954-965. GAO Ying, ZHAO Wei, ZHOU Anning, et al. Study on the composition and structure characteristics and dry decarbonization separation of coal water slurry gasification fine slag [J]. Journal of Fuel Chemistry and Technology, 2022, 50(8): 954-965.

[36] 孙占朋, 孙国刚, 独岩. 进料位置与风速对旋风分级器颗粒分级效果的影响[J]. 化工学报, 2018, 69(4): 1324-1331.SUN Zhanpeng, SUN Guogang, DU Yan. Effects of feed location and wind speed on particle classification efficiency of cycloneclassifier[J]. Journal of Chemical Engineering, 2018, 69 (4): 1324-1331.

[37] 邓紫林, 侯英. 基于均匀试验设计优化煤泥浮选药剂制度[J]. 矿业科学学报, 2021, 6(2) :216-223.DENG Zilin, HOU Ying. Optimization of flotation reagent system of coal slime based on uniform experimental design[J]. Journal of Mining Science and Technology, 2021, 6(2): 216-223.

Experimental study on carbon extraction from coal gasification fine slag by air classifier

移动阅读