电石渣浮选脱硅制备高品质活性氧化钙工艺

0 引 言

煤基电石法生产聚氯乙烯(PVC)过程排放大量电石渣(1.5~1.9 t/t),年排放量超过4 000万t(干基),是典型复杂难用工业固废的代表[1-3]。电石渣化学成分主要为氢氧化钙,质量分数在80%~90%,粒径较细,反应活性高,是一种典型的可替代原生石灰石矿物的二次资源[3-4],百吨级电石渣替代原生石灰石矿物可减少石灰石消耗约128 t、减排或固定CO2约56 t[5]。电石渣钙质资源丰富,其传统利用方式主要以中低端建材为主,但由于水泥行业去产能和双碳目标的制约,导致其综合利用率仅约40%[6],亟需开发电石渣利用新途径。

电石渣煅烧制备冶金级活性氧化钙是实现电石渣→氧化钙→电石循环利用的良好选择[7-10],但电石渣中种类复杂的多相杂质限制了活性氧化钙的应用品质。电石渣中含有碳、硅铁、氧化铁、二氧化硅、铝硅酸盐等颗粒态杂质,质量分数在5%~15%[11-17],还有少量乙炔残留在电石渣中[18],物理预处理方法如水洗、粗筛、过滤和干燥等不足以完全去除电石渣中杂质,这些难溶颗粒态杂质会影响活性氧化钙产品品质等,严重限制电石渣的安全高质利用[19]。

在电石渣多相杂质中,硅类杂质对煅烧活性氧化钙影响最大,主要成分为石英和铝硅酸盐。十二胺是浮选石英等硅酸盐矿物最典型的捕收剂,是一种阳离子捕收剂,通过![]() 离子实现捕收作用。王婷霞等[20]通过吸附量、zeta电位分析,发现十二胺中因在碱性条件下存在未被减弱的氢键结合能力,使其仍可在石英表面吸附,且吸附后的十二胺减少静电排斥,在石英表面吸附量大幅增加;牛艳萍等[21]通过纯矿物浮选试验发现,在碱性条件下,石英的天然可浮性较好,且在引入Ca2 后,Ca2 对石英表面动电位影响较小,不影响其可浮性。六偏磷酸钠是含钙矿物的常用高效抑制剂,可与Ca2 结合生成络合物NaCaP6O13,从而实现对含Ca2 矿物的抑制;于洋等[22]通过对比六偏磷酸钠对白钨矿、方解石等含钙矿物可浮性的影响,指出六偏磷酸钠能选择性溶解其他含钙矿物表面的Ca2 ,导致其他含钙矿物与捕收剂作用的表面活性质点减少。冯其明等[23]研究了六偏磷酸钠对方解石的抑制机理,发现六偏磷酸钠并不通过方解石表面形成吸附物实现抑制,而通过与Ca2 结合生成络合物NaCaP6O13,从而实现对含Ca2 矿物的抑制。针对电石渣浮选工艺过程,姚金等[24]对电石渣中硅铁杂质脱除工艺进行研究,使用1粗1精1扫反浮选脱硅,1次反浮选脱碳和1次高梯度强磁选脱铁,使电石渣中CaO品位增至72.83%,CaO回收率达81.57%,白度升至90.14%。上述研究对碱性体系中硅捕收剂、钙抑制剂和电石渣浮选进行分析,但缺乏电石渣体系中硅脱除的系统研究和机理分析。

离子实现捕收作用。王婷霞等[20]通过吸附量、zeta电位分析,发现十二胺中因在碱性条件下存在未被减弱的氢键结合能力,使其仍可在石英表面吸附,且吸附后的十二胺减少静电排斥,在石英表面吸附量大幅增加;牛艳萍等[21]通过纯矿物浮选试验发现,在碱性条件下,石英的天然可浮性较好,且在引入Ca2 后,Ca2 对石英表面动电位影响较小,不影响其可浮性。六偏磷酸钠是含钙矿物的常用高效抑制剂,可与Ca2 结合生成络合物NaCaP6O13,从而实现对含Ca2 矿物的抑制;于洋等[22]通过对比六偏磷酸钠对白钨矿、方解石等含钙矿物可浮性的影响,指出六偏磷酸钠能选择性溶解其他含钙矿物表面的Ca2 ,导致其他含钙矿物与捕收剂作用的表面活性质点减少。冯其明等[23]研究了六偏磷酸钠对方解石的抑制机理,发现六偏磷酸钠并不通过方解石表面形成吸附物实现抑制,而通过与Ca2 结合生成络合物NaCaP6O13,从而实现对含Ca2 矿物的抑制。针对电石渣浮选工艺过程,姚金等[24]对电石渣中硅铁杂质脱除工艺进行研究,使用1粗1精1扫反浮选脱硅,1次反浮选脱碳和1次高梯度强磁选脱铁,使电石渣中CaO品位增至72.83%,CaO回收率达81.57%,白度升至90.14%。上述研究对碱性体系中硅捕收剂、钙抑制剂和电石渣浮选进行分析,但缺乏电石渣体系中硅脱除的系统研究和机理分析。

笔者利用浮选对电石渣中硅类杂质进行脱除分离,明确了电石渣中硅元素的赋存形态,确定了电石渣浮选过程中脱硅药剂的药剂制度,系统研究了浮选前后和焙烧前后的电石渣元素含量组成变化、形貌变化,对比了浮选前后焙烧所得活性氧化钙的性能差异,探索了电石渣浮选分离提纯制备高品质活性氧化钙的可行性。

1 试 验

1.1 试验原料

以河南某PVC厂排放的电石渣为原料,经过105 ℃烘箱烘干后,密封保存,以用于各类分析和试验。

1.2 试验药剂

试验试剂采用六偏磷酸钠(麦克林化学试剂公司)、十二胺(阿拉丁化学试剂公司)和盐酸(西陇科学股份有限公司)3种药剂,均为AR。六偏磷酸钠和十二胺为浮选药剂,盐酸用于氧化钙产品活性度测试。

1.3 试验方法

1.3.1 试验样品分析方法

1)元素含量测量方法。采用X射线荧光光谱仪(XRF,Rigaku ZSX Primus IVs,日本理学株式会社)进行成分分析。采用粉末压片样品制备法制备样品,信息采集时间为8 min,入射光能为16.4 keV,光斑尺寸为100 μm × 100 μm,能量分辨率小于2×10-4。X射线通过射线管照射到被测样品表面,被测样品中的化学元素被激发发出X射线荧光。

2)粒度测量方法。采用激光粒度分析仪(Mastersizer 3 000,英国马尔文)进行粒度分析;使用空气作为分散介质,利用紊流分散原理,使样品颗粒充分分散,被分散的样品再导入光路系统中测试。

3)物相测量方法。采用X射线衍射仪(XRD, Empyrean型, PAN-alytical公司)测试样品中矿物相组成。测试使用Cu-Kα射线,入射波长为0.154 nm,管电流为40 mA,管电压为40 kV,扫描角度为2θ为5°~90°,测试速度为5(°)/min。

4)形貌测量方法。采用热场发射扫描电子显微镜(SEM,JSM-7610F,日本电子株式会社)进行微观形貌观察。样品表面喷镀导电元素Pt,喷射电流为10 mA,喷射时间为120 s。

5)元素赋存形态测量方法。利用X射线光电子能谱仪(AXIS SUPRA ,英国岛津)对样品表面的化学元素组成进行定性和定量分析,获得元素中的化合物和电子态信息。XPS谱是将一定能量X射线束照射到样品表面,在距离样品表面0~10 nm内激发出的具有一定动能的电子信息谱。使用284.8 eV的C1s峰标定结合能。

6)抗压强度测量方法。使用微机控制电子万能试样机(UTM5504X)进行抗压强度测试,测试方法基于GBT 7314—2005《金属材料 室温压缩试验方法》,以位移为控制方式,位移速率为5 mm/min,并取平均值作为测试结果。

7)活性度测量方法。基于YB/T 105—2014《冶金石灰物理检验方法》对样品活性度进行分析。样品粉碎后,筛取粒径1~5 mm的样品5.0 g精确称重,在250 mL烧杯中加入200 mL超纯水,精确保温于(40±1)℃,加入1~2滴酚酞指示剂后,立即将样品倒入水中消化,同时开始计时,期间不断用4 mol/L盐酸溶液滴定,并保持溶液滴定一直处于红色刚刚消失的状态,记录到第10分钟所消耗的盐酸毫升数。

1.3.2 电石渣浮选试验方法

选用XFD Ⅲ-1L挂槽浮选机进行浮选试验,矿浆质量浓度为100 g/L,叶轮转速为1 800 r/min,刮板转速为33 r/min,充气量为0.2 m3/h。试验中首先将100 g样品与800 g水加入浮选槽中,搅拌调浆共3 min,滴加六偏磷酸钠若干,等待3 min,滴加十二胺若干,等待3 min,补充200 g水,通入气泡,等待30 s,开始刮泡,时刻保持溢流,期间保持液面,等待4 min,停止刮泡,分别收集泡沫层和余液。

1.3.3 电石渣焙烧试验方法

选用PP-30S全自动压片机进行压片制样,选用SK2-4-10NP箱式电阻炉进行焙烧试验。称取7.5 g电石渣样品,采用25 mm规格模具,填充完成后,掺入10%水作为黏结剂,设置加压压力为4 t,完成压片制样。将制得样品移入箱式电阻箱中,焙烧温度设置为900 ℃,升温速率为9 ℃/min,焙烧时间为2 h。试验完成后,将管式炉冷却至室温,取出焙烧后样品进行后续分析。

2 结果与讨论

2.1 电石渣原料性质分析

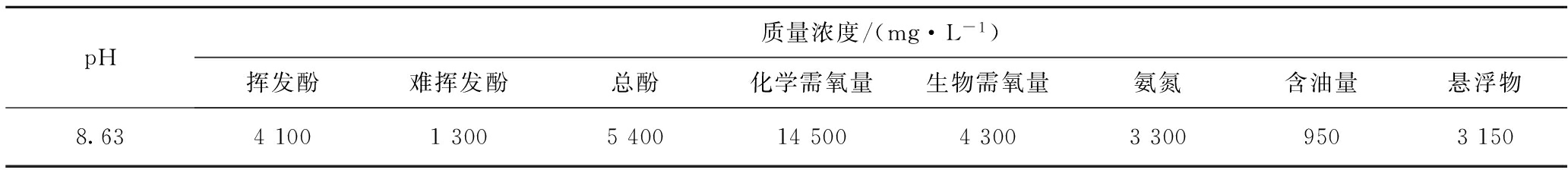

为明确电石渣样品中各元素相对含量占比,进行电石渣XRF测试。电石渣元素组成见表1(以氧化物形式表示)。由表1可知,主要有效成分为氢氧化钙,折算为氧化钙,质量分数为69.73%,仅次于钙含量较高的杂质为3.14%的SiO2、1.33%的Al2O3和少量硫、镁和铁等,其余为影响较小的碳和极少量钠、氯、钾和钛。

表1 电石渣元素组成

Table 1 Ultimate composition of calcium carbide slag

电石渣的XRD测试结果如图1所示。电石渣主要物相为氢氧化钙,同时含少量碳酸钙,由于电石渣中其他杂质元素含量较低,低于XRD设备检测限制,未检测到其他元素赋存形态。

图1 电石渣XRD分析

Fig.1 XRD test of calcium carbide slag

使用SEM对电石渣样品进行分析,结果如图2所示。电石渣呈现不规则块状和片状分布,大小不一,且差距较大,表面结构疏松,未见明显孔状结构,存在少量片状堆叠,层次感明显,存在一定程度堆叠团聚现象。

图2 电石渣SEM微观形貌

Fig.2 SEM morphology of calcium carbide slag

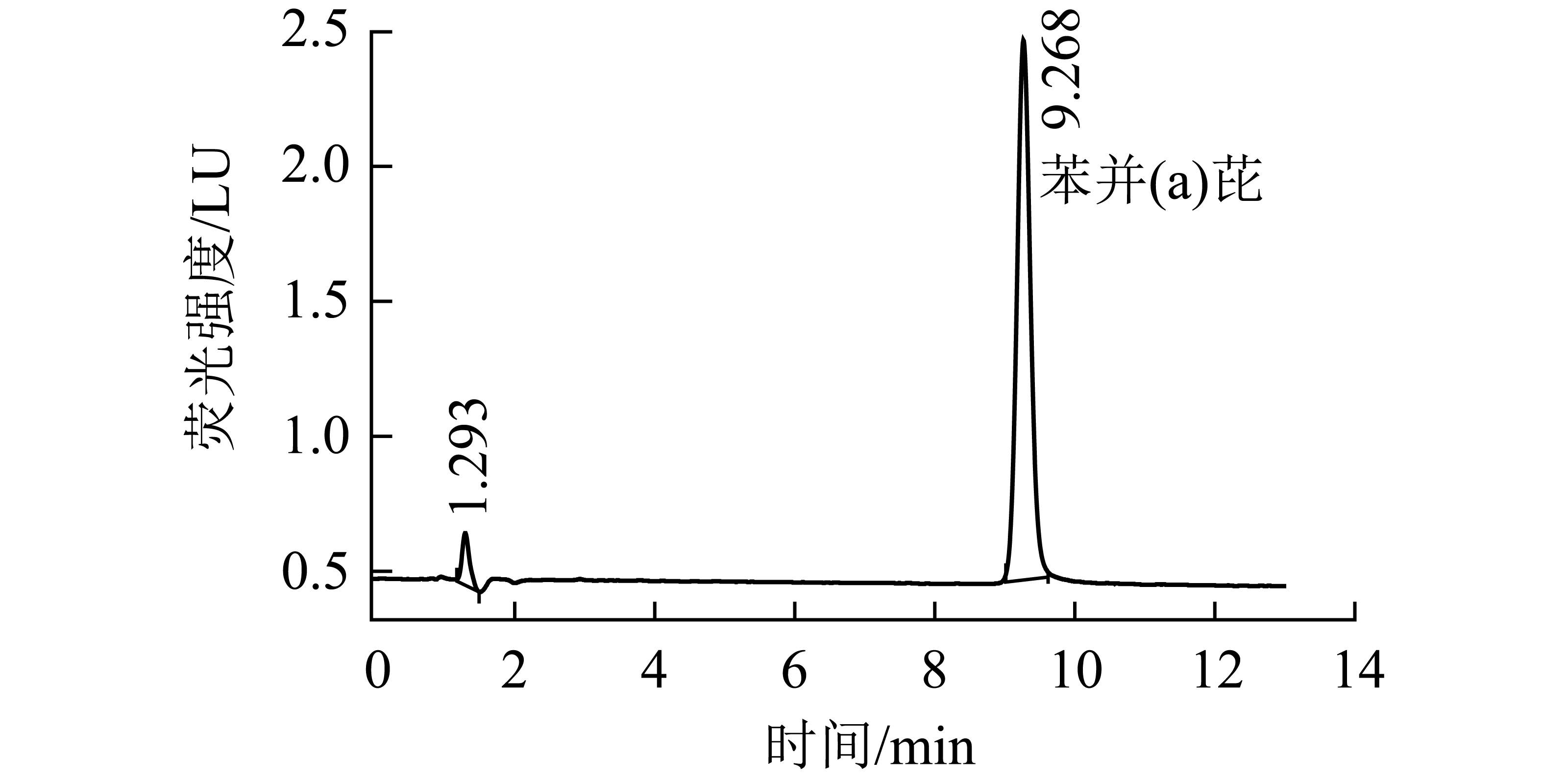

通过XPS分析确定元素结合能和化学形态,为XRD分析提供参考和验证。为更详细了解电石渣中主要元素Ca和Si的构象,将XPS测试中的Ca 2p、Si 2p、O 1s和Al 2p峰解卷成独立谱峰,结果如图3所示。根据不同元素结合能,电石渣中钙主要以Ca 2p1/2和Ca 2p3/2两个轨道存在,结合能为346.72和350.38 eV,均对应Ca—O化学键,由于碳酸钙含量较低,所以二者均为氢氧化钙组分;电石渣中的硅主要以Si—O键形式存在,结合能为101.80 eV;铝结合能为74.18 eV时为Al—O化合物;而氧的化学键主要为O—Si和O—Al键,结合能分别为533.21和531.21 eV,结合YANG等[25]用盐酸酸解电石渣的研究结果和杨悦等[15]借助酸不溶物测定杂质组成的研究结果,电石渣中硅的赋存形态应为二氧化硅和铝硅酸盐。

图3 电石渣XPS分析

Fig.3 XPS analysis of calcium carbide slag

电石渣的颗粒粒度分布如图4所示,可知电石渣颗粒分布较均匀,主要集中在低粒级分布。电石渣经简单研磨并过筛处理后,小于74 μm电石渣占比近75%,与此同时,电石渣颗粒含量的90%均小于330 μm,满足浮选基本入料粒级要求。

图4 电石渣粒级分析

Fig.4 Size analysis of calcium carbide slag

2.2 电石渣浮选结果分析

由于电石渣主要成分氢氧化钙,占比接近90%,且氢氧化钙微溶于水,所以矿浆呈强碱性,经检测电石渣浆液pH>13。使用盐酸调节pH使部分氢氧化钙转化为氯化钙,一定程度上破坏了电石渣有用成分氢氧化钙。因此,电石渣浮选试验中pH不可调。

结合原料分析所得,电石渣中硅类杂质主要存在形式为二氧化硅和铝硅酸盐,且电石渣有效成分是以氢氧化钙为主的钙质组分。因此,采用六偏磷酸钠作为钙质组分抑制剂、十二胺作为硅类杂质捕收剂的一次反浮选脱硅工艺路线对电石渣进行浮选杂质分离试验,即可得到低硅含量的高品质氢氧化钙精矿,并用于煅烧活性氧化钙,从而实现电石渣的资源化和高值化利用。

为保证试验结果的稳定性和准确性,采用质量分数10%的电石渣矿浆进行浮选试验,改变十二胺和六偏磷酸钠药剂用量,试验结果如图5所示。

图5 药剂用量对电石渣浮选效果的影响

Fig.5 Effect of agent dosage on the flotation of calcium carbide slag

十二胺用量为125 g/t时,六偏磷酸钠药剂用量对电石渣中二氧化硅浮选效率的影响如图5(a)所示。可知六偏磷酸钠用量100~400 g/t时,随六偏磷酸钠增加,钙回收率迅速提升,硅含量存在一定程度下降,这是由于六偏磷酸钠的加入,与Ca2 结合生成络合物NaCaP6O13的同时,促使电石渣颗粒均匀分散于矿浆中,提升了浮选分离效果,但六偏磷酸钠用量达到400 g/t后,钙回收率有所回降,硅含量随之上升,原因为过量六偏磷酸钠在抑制钙离子的同时,对二氧化硅起到一定抑制作用,使硅含量低于低药剂用量时。因此,六偏磷酸钠用量为400 g/t左右时,浮选分离二氧化硅效果最佳,此时钙回收率为87.9%。

六偏磷酸钠用量为400 g/t时,六偏磷酸钠药剂用量对电石渣中的二氧化硅浮选效率的影响如图5(b)所示。可知十二胺用量并不是越多越好,随十二胺用量增加,电石渣中硅含量先降低后升高,这是由于过多十二胺会产生大量黏稠泡沫,难以形成泡沫层,增加电石渣浮选难度,且会一定程度破坏浮选过程的药剂选择性,十二胺用量超出一定限度时,电石渣中钙回收率不增反降,这是由于十二胺泡沫的黏稠性和不稳定性,使电石渣的钙回收率变化规律不明显。因此,十二胺药剂用量125 g/t为宜。综上所述,电石渣脱硅较优药剂制度为六偏磷酸钠400 g/t、十二胺125 g/t。

浮选后电石渣元素组成见表2。与浮选前电石渣相比,浮选后电石渣中钙元素质量分数由69.73%增至71.01%,硅质量分数由3.14%降至2.85%,铝元素含量也有一定下降,这和一部分硅杂质元素的赋存形态为铝硅酸盐有关。浮选后,电石渣中硅类杂质得到分离,可进一步制备高品质活性氧化钙。

表2 浮选后电石渣元素组成

Table 2 Ultimate composition of calcium carbide slag after flotation

为进一步研究十二胺在二氧化硅上的吸附特性,分别对二氧化硅、十二胺和十二胺作用后的二氧化硅进行傅里叶红外光谱试验,结果如图6所示。由图6可知,二氧化硅中1 070.78 cm-1处宽而强的吸收峰为Si—O非对称振动吸收峰,792.37、620.46和467.69 cm-1三处较强的吸收峰由Si—O弯曲振动和对称伸缩振动引起。十二胺中,3 330.92 cm-1处为胺分子N—H基的伸缩振动吸收峰,2 916.02和2 847.56 cm-1分别为—CH2—和—CH3的对称与非对称伸缩振动吸收峰。1 361.87、1 462.87、1 607.28 cm-1处为—NH2的弯曲振动吸收峰,920.40 cm-1处吸收峰则对应于C—O—H的拉伸振动。石英与十二胺作用后,4个Si—O非对称振动吸收峰分别由1 070.78、792.37、620.46和467.69 cm-1处偏移至1067.83、791.12、619.99和466.37 cm-1处,在2 916.98和2 848.64 cm-1处出现较弱的—CH2—和—CH3的伸缩振动吸收峰,说明十二胺通过物理作用吸附在石英表面。

图6 二氧化硅经十二胺处理前后的FT-IR光谱图

Fig.6 FT-IR spectra of silicon dioxide before and after dodecylamine treatment

2.3 电石渣焙烧结果对比

将浮选前后电石渣样品进行焙烧试验,通过高温焙烧分解电石渣中碳颗粒,并将主要成分氢氧化钙转化为目标产品活性氧化钙,根据颜坤等[26]对电石渣焙烧制备氧化钙的研究,温度达到900 ℃时,氢氧化钙即可完全转化为氧化钙。

900℃焙烧后的氧化钙元素组成见表3。电石渣经900 ℃焙烧后,元素组成发生变化,氢氧化钙完全转化为氧化钙,氧化钙质量分数为94.46%,鉴于元素组成为XRF测定的相对含量,由于电石渣焙烧过程存在氢氧化钙分解和水分蒸发,因此,各组分元素含量均有所上升。

表3 焙烧后氧化钙元素组成

Table 3 Ultimate composition of calcium oxide after roasting

为验证电石渣中的氢氧化钙和碳酸钙是否完全转化,对氧化钙产品进行XRD测试,结果如图7所示。可知900 ℃焙烧后,氢氧化钙和碳酸钙完全分解为氧化钙,并未检测到其他杂质赋存。

图7 浮选前后焙烧氧化钙的XRD分析

Fig.7 XRD analysis of calcium oxide before and after flotation

对焙烧后的氧化钙产品形貌和元素含量进行SEM-EDS测试分析,结果如图8所示。由图8可知,相较电石渣颗粒,氧化钙产品颗粒表面更疏松,不规则分布和堆叠状态有所改善,同时出现很多细小球状颗粒,经检测为氧化钙,浮选后颗粒相较浮选前分布更均匀,表面结构更疏松。分别取典型颗粒进行EDS检测判断硅含量变化程度,可知浮选前后氧化钙硅质量分数分别为1.26%和0.78%,浮选后氧化钙产品的硅含量略低于浮选前,浮选前后氧化钙产品中均未发现氢氧化钙颗粒,说明900 ℃焙烧,氢氧化钙已完全转化为氧化钙。

图8 焙烧后氧化钙的SEM分析

Fig.8 SEM of calcium oxide after roasting

2.4 氧化钙产品性能对比

经过一次反浮选脱硅试验和900 ℃焙烧试验,电石渣完全转化为活性氧化钙,且硅含量有所降低。通过测试活性氧化钙产品的抗压强度和氧化钙活性度,对比浮选脱硅过程对于活性氧化钙产品性能的影响规律。

试验分别对浮选前后活性氧化钙产品进行抗压强度测试,并收集测试完抗压强度后产品进行冶金活性测试,结果如图9所示。可知通过浮选脱除硅类杂质后,氧化钙产品抗压强度有所提升,提高至3.87 MPa,相较浮选前提升约22.1%。而活性氧化钙样品活性度由341.6 mL提高至385.5 mL,说明浮选后活性氧化钙产品具备更好的石灰性能。同时发现抗压强度和活性度的提升程度相近,二者基本与硅含量变化呈正相关,验证了浮选脱硅过程是氧化钙产品性能变化的主要原因。

图9 氧化钙产品性能变化

Fig.9 Changes of performances of calcium oxide

3 结 论

1)电石渣中主要成分为氢氧化钙,杂质元素主要为硅元素,且含碳、铝等少量其他元素,硅元素质量分数3.16%,赋存形态为二氧化硅和铝硅酸盐,颗粒分布较均匀,主要集中在低粒级分布。

2)六偏磷酸钠用量400 g/t、十二胺用量125 g/t下进行一次反浮选脱硅试验,可获得硅含量2.85%且钙回收率87.9%的低硅含量的电石渣,满足焙烧高品质活性氧化钙需求。

3)浮选分离硅类杂质后的电石渣,经900 ℃焙烧后,可完全转化为氧化钙,焙烧后的氧化钙产品的氧化钙质量分数为94.46%,抗压强度为3.87 MPa,冶金活性达385.5 mL,产品性能有所提升。

[1] ZHAO Y Y, ZHAN J Y, LIU G R, et al. Evaluation of dioxins and dioxin-like compounds from a cement plant using carbide slag from chlor-alkali industry as the major raw material[J]. Journal of Hazardous Materials, 2017, 330: 135-141.

[2] GONG X Z, ZHANG T, ZHANG J Q, et al. Recycling and utilization of calcium carbide slag - current status and new opportunities[J]. Renewable and Sustainable Energy Reviews, 2022, 159: 112133.

[3] ZHANG J J, TAN H B, HE X Y, et al. Utilization of carbide slag-granulated blast furnace slag system by wet grinding as low carbon cementitious materials[J]. Construction and Building Materials, 2020, 249: 118763.

[4] ZHANG S, GONG X Z, WANG Z, et al. Preparation of block CaO from carbide slag and its compressive strength improved by H3PO4[J]. International Journal of Mineral Processing, 2014, 129: 6-11.

[5] 曹春霞, 王波, 成怀刚, 等. 电石渣及二氧化碳资源化利用现状与展望[J]. 化工矿物与加工, 2022, 51(2): 1-9.CAO Chunxia, WANG Bo, CHENG Huaigang, et al. The status and outlook of the resource utilization of calcium carbide slag and carbon dioxide[J]. Industrial Minerals &Processing, 2022, 51(2): 1-9.

[6] 赵立文, 朱干宇, 李少鹏, 等. 电石渣特性及综合利用研究进展[J]. 洁净煤技术, 2021, 27(3): 13-26.ZHAO Liwen, ZHU Ganyu, LI Shaopeng, et al.Research progress on characteristics and comprehensive utilization of calcium carbide slag[J]. Clean Coal Technology, 2021, 27(3): 13-26.

[7] 王治帅, 公旭中, 王志, 等. 电石渣制备高强度氧化钙及其含碳球团循环生产电石[J]. 中国氯碱, 2017(1): 42-46.WANG Zhishuai, GONG Xuzhong, WANG Zhi, et al. Preparation of high-strength CaO and CaO containing carbon pellets from calcium carbide slag and to produce calcium carbide cyclically[J]. China Chlor-Alkali, 2017(1): 42-46.

[8] LI G D, LIU Q Y, LIU Z Y, et al. Production of calcium carbide from fine biochars[J]. Angewandte Chemie International Edition, 2010, 49(45): 8480-8483.

[9] 邵岚, 马丽萍, 杨杰, 等. 电石渣的资源化利用现状[J]. 现代化工, 2024, 44(3): 79-83.SHAO Lan, MA Liping, YANG Jie, et al. Re-utilization status of carbide slag[J]. Modern Chemical Industry, 2024, 44(3): 79-83.

[10] MAN Y. Brief introduction of resourcification utilization routes for carbide slag[J]. IOP Conference Series: Earth and Environmental Science, 2018, 208: 012081.

[11] 冯静安. 电石渣除杂水力旋流器关键参数数值模拟试验优化与影响分析[D]. 武汉: 华中科技大学, 2018.

[12] 侯新凯, 武志江, 郑伟豪, 等. 机械筛分法去除电石渣中非钙成分的研究[J]. 矿产综合利用, 2020(2): 161-166,155.HOU Xinkai, WU Zhijiang, ZHENG Weihao, et al. Study on removal of non-calcium ingredients from carbide slag by mechanical sereening [J].Multipurpose Utilization of Mineral Resources, 2020(2): 161-166,155.

[13] 杨悦, 朱干宇, 孟子衡, 等. 干法电石渣杂质赋存及高效分离研究[J]. 过程工程学报, 2023, 23(5): 734-743.YANG Yue, ZHU Ganyu, MENG Ziheng, et al. Research on impurity occurrence and high-efficient separation of dry process calcium carbide slag[J]. The Chinese Journal of Process Engineering, 2023, 23(5): 734-743.

[14] MA W P, ZHU G Y, LI H Q, et al. Carbon emission free preparation of calcium hydroxide with calcium carbide slag (CCS) through micro-bubble impurities removal[J]. Journal of Cleaner Production, 2023, 423: 138669.

[15] 杨悦, 朱干宇, 张建波, 等. 电石渣旋流分离制备脱硫剂及副产石膏研究[J]. 无机盐工业, 2023, 55(5): 78-84.YANG Yue, ZHU Ganyu, ZHANG Jianbo, et al.Study on preparation of desulfurizer and byproduct gypsum from calcium carbide slag by cyclone separation[J]. Inorganic Chemicals Industry, 2023, 55(5): 78-84.

[16] MENG Z H, ZHU G Y, LI H Q, et al. A novel gas removal method for the removal of C2H2 in calcium carbide slag slurry by fine bubbles combined with air purging: Performance, mechanism, and in situ bubble imaging analysis[J]. Separation and Purification Technology, 2023, 308: 122987.

[17] 杨航, 曹建尉, 王志, 等. 电石渣中高钙相的水力旋流法富集[J]. 过程工程学报, 2014, 14(3): 369-376.YANG Hang, CAO Jianwei, WANG Zhi, et al. Enrichment of high Ca-containing phases in calcium carbide hydrolysis slag with hydro-cyclone method[J]. The Chinese Journal of Process Engineering, 2014, 14(3): 369-376.

[18] SONG S X, CHENG Y F, WANG W T, et al. Explosion behaviors of hybrid C2H2/CaC2 dust in a confined space[J]. Journal of Hazardous Materials, 2021, 416: 125783.

[19] 田伟军, 赖乃斌. 从电石渣中回收氧化钙的工艺研究与生产实践[J]. 无机盐工业, 2010, 42(8): 36-38.TIAN Weijun, LAI Naibin. Process research and production practice of recovering calcium oxide from carbide slag[J]. Inorganic Chemicals Industry, 2010, 42(8): 36-38.

[20] 王婷霞, 巩明辉, 刘宝山. 十二胺和十二烷基三甲基氯化铵对石英浮选行为及浮选机理[J]. 矿产综合利用, 2023(6): 23-29.WANG Tingxia, GONG Minghui, LIU Baoshan. Behaviors and mechanism of quartz flotation with DDA and DTAC[J]. Multipurpose Utilization of Mineral Resources, 2023(6): 23-29.

[21] 牛艳萍, 印万忠, 王梦梦, 等. 十二胺浮选体系下硅线石和石英的浮选性能[J]. 金属矿山, 2017(2): 71-75.NIU Yanping, YIN Wanzhong, WANG Mengmeng, et al. Flotation performance of sillimanite and quartz using dodecylamine as collector[J]. Metal Mine, 2017(2): 71-75.

[22] 于洋, 孙传尧, 卢烁十. 白钨矿与含钙矿物可浮性研究及晶体化学分析[J]. 中国矿业大学学报, 2013, 42(2): 278-283, 313.YU Yang, SUN Chuanyao, LU Shuoshi. Study of floatability and crystal chemistry analysis of scheelite and calcium minerals[J]. Journal of China University of Mining &Technology, 2013, 42(2): 278-283, 313.

[23] 冯其明, 周清波, 张国范, 等. 六偏磷酸钠对方解石的抑制机理[J]. 中国有色金属学报, 2011, 21(2): 436-441.FENG Qiming, ZHOU Qingbo, ZHANG Guofan, et al. Inhibition mechanism of sodium hexametaphosphate on calcite[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(2): 436-441.

[24] 姚金, 薛季玮, 印万忠, 等. 南京某电石渣选矿提纯试验[J]. 金属矿山, 2016(5): 209-212.YAO Jin, XUE Jiwei, YIN Wanzhong, et al. Research on purifying the carbide slag from Nanjing by mineral processing[J]. Metal Mine, 2016(5): 209-212.

[25] YANG H, CAO J W, WANG Z, et al. Discovery of impurities existing state in carbide slag by chemical dissociation[J]. International Journal of Mineral Processing, 2014, 130: 66-73.

[26] 颜坤, 朱干宇, 李会泉, 等. 电石渣焙烧制备活性氧化钙及粒级影响规律[J]. 洁净煤技术, 2023, 29(11): 133-139.YAN Kun, ZHU Ganyu, LI Huiquan, et al. Preparation of active calcium oxide by calcining calcium carbide slag and the effect of particle size[J]. Clean Coal Technology, 2023, 29(11): 133-139.

Process of preparing high quality activated calcium oxide by flotation desiliconisation of calcium carbide slag

移动阅读