述 评

铁基费托催化剂还原机理及动力学研究进展

摘 要:费托合成技术是煤间接液化工艺过程中的关键技术,开发高活性、高产品选择性和高稳定性的催化剂是费托合成技术成功的最关键因素之一。论述了铁基费托合成催化剂的还原机理及还原动力学的研究进展,讨论了催化剂焙烧温度、还原H2/CO比、还原压力和水分压对还原机理及还原动力学的影响规律。随催化剂焙烧温度升高,催化剂物相中超顺磁态的Fe3+组分向顺磁态的α-Fe2O3组分转变,较高的焙烧温度导致催化剂晶格缺陷减少,晶粒尺寸增加,反应活化能和指前因子增加,催化剂的还原能力减弱。随还原气氛中CO分压的增加,催化剂的还原和碳化程度提高,催化剂表面形成更多的活性中心,催化剂活性升高。还原压力的升高促进了催化剂的还原和碳化,但过高的还原压力会抑制催化剂的还原和碳化。水分压对催化剂的还原路径没有明显影响,但水分压的增加对催化剂各还原步骤均有抑制作用,还原活化能增加。根据费托合成技术对铁基催化剂的性能要求,未来催化剂还原工艺的研究重点在于开发中温还原、合成气气氛下的低压催化剂还原工艺,以降低固定资产投资,缩短还原时间,提高催化剂的活性和稳定性,降低生产成本,提高企业竞争力。

关键词:铁基费托催化剂;还原机理;动力学;研究进展;还原参数

0 引 言

费托合成技术是煤间接液化工艺过程中的关键技术,其主要反应为CO与H2反应生成碳氢化合物,具有清洁、环保、燃烧性能优异等优点,是煤炭洁净利用的重要方向之一。费托合成技术的主要工艺流程包括费托合成催化剂的活化、费托合成反应、费托合成产物的冷却分离和费托合成油精炼提质等,每个工艺过程均对费托合成反应起到关键作用,而开发高活性、高产品选择性和高稳定性的催化剂是费托合成技术成功的最关键因素之一。铁基催化剂和钴基催化剂是目前仅有的已实现工业应用的费托合成催化剂[1-3]。新制备的铁基催化剂或钴基催化剂均为氧化态,不具备对费托合成反应起催化作用的物理结构和化学状态,只有在特定条件下将其还原后才具有催化活性。还原工艺及参数影响着还原态催化剂的物相组成和晶相结构,而后者决定了催化剂的合成反应性能和使用寿命,因此催化剂还原工艺条件的优化对费托合成工艺具有重要意义。反应动力学是研究各种物理、化学因素对反应速率的影响及相应反应机理和数学表达式等的学科。研究发现,绝大多数化学反应遵从不同的反应机理,即其并不按化学计量式一步完成,而是由多个具有一定程序的基元反应构成。通过研究反应机理,可根据基元反应速率理论来预测整个反应的动力学规律,并借助试验结果确定反应体系温度和各组分浓度与基元反应速率之间的关系,以满足工艺开发和反应器设计的需要。因此,研究反应机理和反应动力学对于科学研究和工程开发具有重要意义。多数学者的研究重点在于费托催化剂在活化及反应阶段的物相转变是如何影响催化剂的活性、选择性和稳定性的,对于活化时物相转变的动力学研究较少,而物相转变动力学对于提高铁基费托催化剂合成反应性能具有重要意义。新鲜铁基费托催化剂的物相主要是几乎没有费托反应活性的Fe2O3,采用H2、CO或合成气(H2+CO)在一定温度和压力下还原后,生成以α-Fe、FexC等为代表的费托合成反应活性相。在反应条件下,催化剂中铁相处于不稳定状态,在还原和随后的费托合成反应过程中经历还原、氧化、碳化及其相互转化过程。近年来,大量研究者研究了费托催化剂的还原机理和还原动力学,力图寻找不同还原工艺下催化剂的微观物相转变规律,进而得到还原态催化剂的合成反应性能,选择和优化催化剂还原工艺用以指导工业应用[4-7]。

1 费托催化剂的还原机理及还原动力学

铁基费托催化剂的还原是典型的气固两相反应,通常应用收缩核模型或晶相形成与生长模型来描述,通过模型可以确定反应类型并将其转化为反应速率方程。通过对反应机理的假设,模型可分为形核及核生长模型、缩核反应模型、扩散模型和反应级数模型。基于晶相形成与生长模型的一般表达式,建立了一种简单的判断气固反应动力学模型的方法[8-9]:

ln[-ln(1-α)]=lnβ+mlnt![]() (2)

(2)

式中,α为固体转化率,%;β为与晶相形成速率和生长速率相关的常数;t为反应时间,s;m为晶相形成与生长的几何维度,一般由一维晶相随机生成和1~3维晶相的生长2部分组成。

对于晶相形成与生长模型控制的反应,m值为1~4,对于非晶相形成与生长模型控制的反应,当α=0.15~0.50时,以ln[-ln(1-α)]对lnt作图可以获得很好的线性,所得到的m值能较准确反映该气固反应遵从的动力学模型。将初选的动力学模型进行非线性拟合,可得到反应速率常数k,然后基于阿伦尼乌斯方程计算催化剂的表观活化能:

式中,A为指前因子,s-1;ΔE为反应活化能,kJ/mol;R为摩尔气体常数,J/(mol·K);T为热力学温度,K。

以lnk对1/T作图,由直线斜率计算反应活化能ΔE,由截距计算得到指前因子A。

Ammar等[10]在前人工作的基础上对气固反应的反应机理和数学模型进行总结,将反应的动力学模型分为形核及核生长模型、收缩核模型、扩散模型和反应级数模型4种,并分别对模型的发展过程和应用进行了阐述。所得模型及其数学表达式见表1。

表1 典型的气固反应动力学模型

Table 1 Solid-state rate and integral expressions for different reaction models

催化剂还原机理研究中,每一个单独反应步骤的信息难以获得,一般通过假设一个合理的反应模型来对反应机理进行解释,然后通过试验数据对假设的反应模型进行验证。试验数据可以借助显微镜、光谱学、X射线衍射、穆斯堡尔谱(MES)、热重分析(TG)、核磁分析(NMR)等试验测量手段获得。Bukur等[11-12]应用XRD和MES测量得到了商业化的费托催化剂在氢气中还原时,催化剂晶相结构随还原空速、还原时间和还原温度的变化规律,发现还原态催化剂主要由金属铁相和/或超顺磁态铁物相组成。Shroff等[7]应用电子显微镜和XRD观察了不同预处理条件下沉淀铁基Fe/Cu/K催化剂的微观结构变化,发现Fe2O3首先转化为Fe3O4,然后再转化为金属铁。

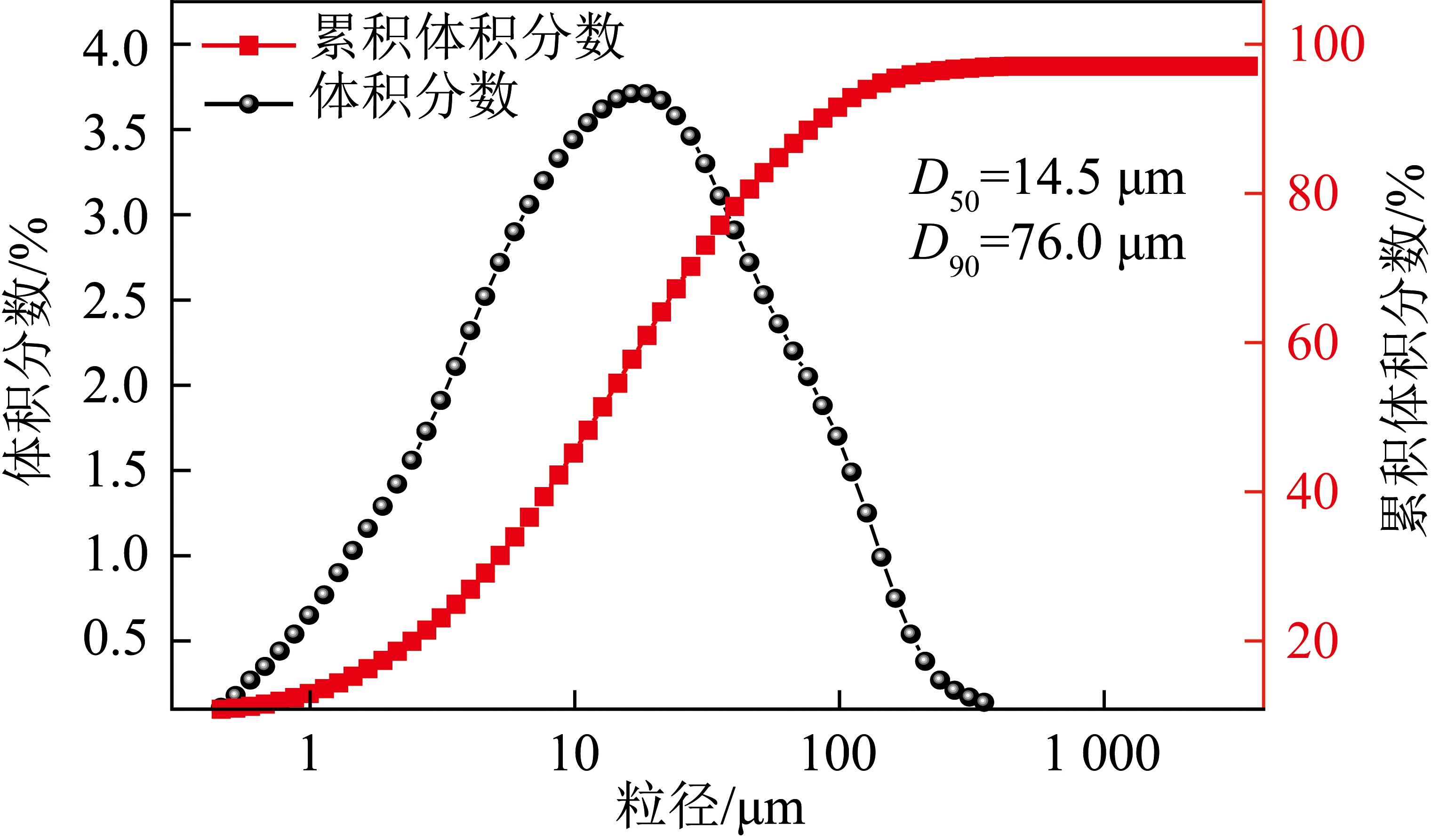

Wimmers等[13]应用程序升温还原方法(TPR)研究了细小Fe2O3颗粒的还原机理。通过对比测量得到的TPR图谱及不同还原机理下计算得出的图谱,在不考虑具体基元反应的情况下得到还原反应的机理和反应活化能。对于粒度小于0.3 μm的Fe2O3来说,还原反应分2步进行:Fe2O3被还原为Fe3O4,Fe3O4进一步被还原为金属Fe。在非常低的水分压下,此还原过程可以由阿弗拉米-埃罗费夫的三维形核模型来描述;在还原气体中添加3%的H2O后,Fe3O4向金属铁还原的图谱形状发生较大变化,且还原峰向更高的温度移动,此时的还原过程可由自催化的形核模型来描述。

Wang等[14]采用原位穆斯堡尔谱和热重方法研究了沉淀铁基费托催化剂在H2气氛中的还原过程,利用气固反应模型对其还原机理和还原动力学进行研究。结果显示,顺磁态α-Fe2O3在250~350 ℃转化为Fe3O4的还原过程可由二维阿弗拉米-埃罗费夫的相转变模型(形核及核生长模型)进行描述。但考虑全部的还原过程(包括顺磁态α-Fe2O3和超顺磁态氧化铁Fe3+还原为Fe3O4)时,还原过程可被描述为一个基于氧脱除反应的三维相-边界控制模型。

2个模型的区别在于是否考虑超顺磁态氧化铁Fe3+向Fe3O4的还原过程。Fe3O4向α-Fe的整个还原过程由阿弗拉米-埃罗费夫的二维或三维相转变模型所控制,并在低温还原时趋于遵从三维阿弗拉米-埃罗费夫模型,而在高温还原时向二维阿弗拉米-埃罗费夫模型转变。研究表明,赤铁矿在氢气气氛下的还原过程因采用的还原条件和催化剂样品的不同可分2或3步进行[14]。

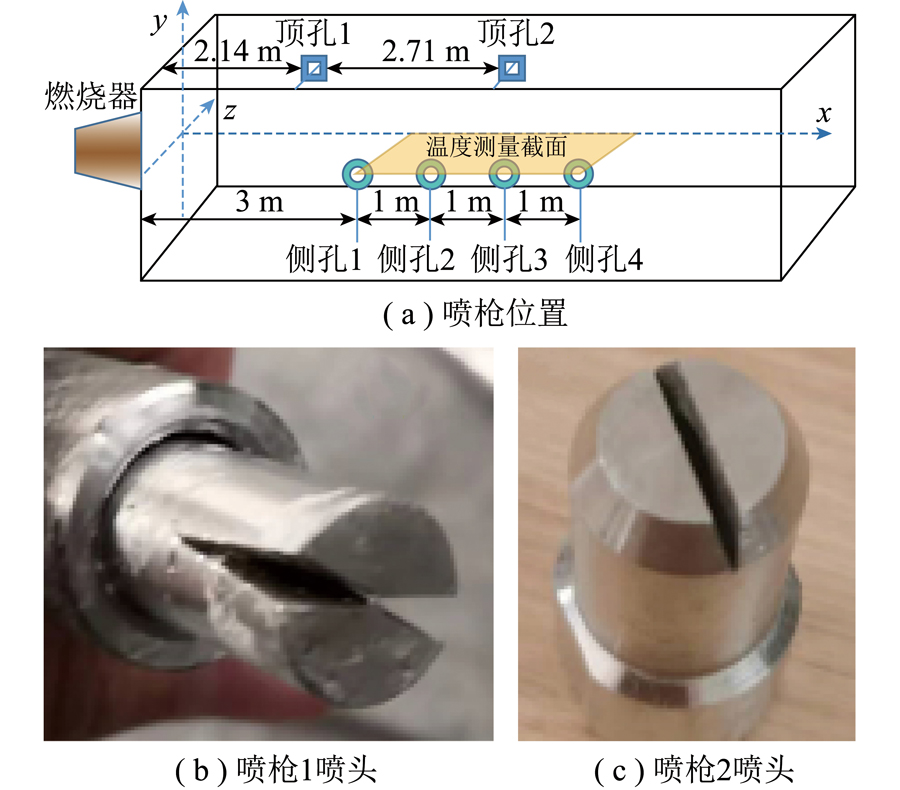

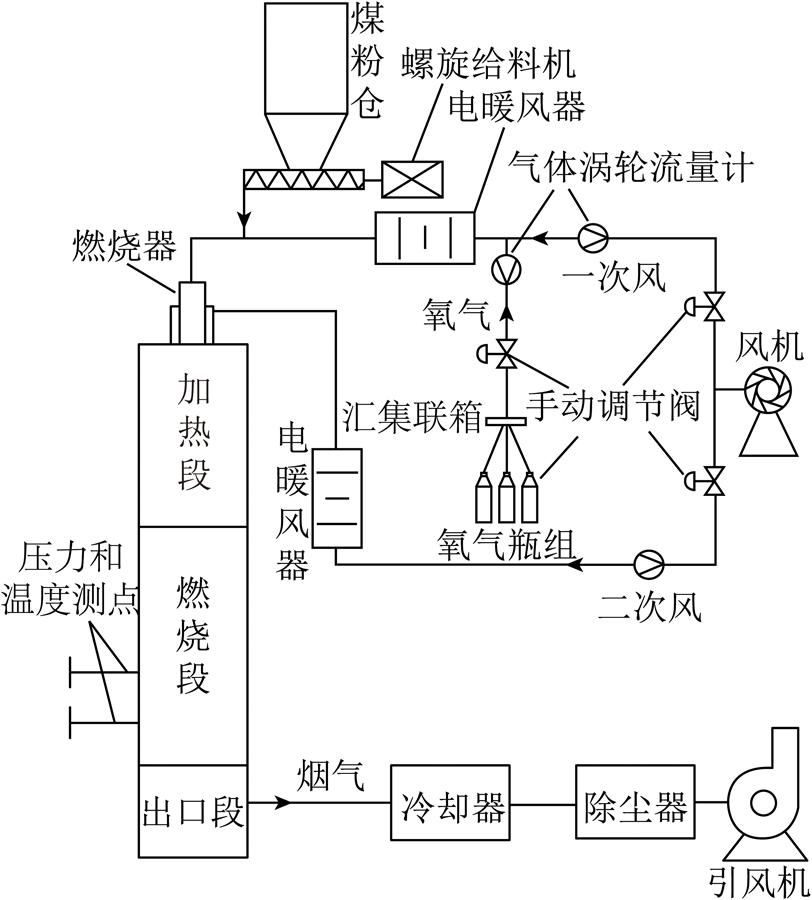

顺磁态α-Fe2O3在250~350 ℃经历了图1所示的两步还原过程。

首先,小的Fe3O4核心在α-Fe2O3的颗粒边界及晶格缺陷处随机形成,还原速率非常缓慢;随着还原的进行,Fe3O4晶核的一维生长成为速率控制环节,还原速率开始加快;还原过程进入衰退期时,Fe3O4晶核的叠加频繁发生,还原速率逐渐降低。α-Fe2O3完全转化为Fe3O4后,小的Fe晶核开始在Fe3O4颗粒边界随机形成,还原速率依次受到α-Fe晶核生长和晶核叠加所控制。

图1 铁基催化剂中顺磁态铁相还原

Fig.1 Schematic representation of the reduction process of PM phases in iron-based catalyst

对于超顺磁态的α-Fe2O3在250~350 ℃经历了3个还原步骤:

xFe3O4+(4x-3)H2![]() 3FexO+

3FexO+

FexO+H2![]() xα-Fe+H2O

xα-Fe+H2O

Pineau等[15]对表面积0.51 m2/g、孔体积3.3 cm3/g的Fe2O3样品在220~680 ℃的还原行为的研究表明,样品首先被还原为Fe3O4,而Fe3O4到Fe的还原过程与反应温度有关。还原温度低于420 ℃时,Fe3O4被直接还原为Fe;还原温度为450~570 ℃时,Fe3O4、FexO和Fe处于共存状态;还原温度大于570 ℃时,Fe3O4首先被还原为FexO然后进一步被还原为Fe。一般情况下,沉淀铁基费托催化剂的还原温度均低于400 ℃。因此学者[7,11-13,16-17]研究结果均表明铁基费托催化剂的还原过程是以Fe3O4为中间产物的2步还原过程。

2 还原参数对催化剂还原动力学的影响

2.1 焙烧温度

利用MES和热重分析仪对铁基费托催化剂在不同焙烧温度下的还原动力学进行研究[18],发现焙烧温度影响了催化剂的物相组成,随焙烧温度的升高,催化剂物相中超顺磁态的Fe3+组分向顺磁态的α-Fe2O3组分[19]转变,尤其当温度高于500 ℃时此趋势更加明显。较高的焙烧温度导致催化剂晶格缺陷减少[20]、晶粒尺寸增加,催化剂的还原能力减弱。

应用Hancock-Sharp方法分析催化剂还原过程中总包脱氧率随还原时间的变化,得到了催化剂的还原动力学。发现焙烧温度对Fe3O4还原为α-Fe的过程几乎没有影响,在各种焙烧温度下Fe3O4还原为α-Fe的还原过程均受二维晶相形成与生长模型控制。经300~600 ℃焙烧的催化剂中α-Fe2O3还原为Fe3O4的过程可由单一的一维晶相形成与生长模型或三维相界面反应模型描述;而700 ℃焙烧催化剂的还原过程受多种因素影响,不能用单一模型或双模型的线性组合进行描述,可能受晶相形成与生长模型和收缩核模型共同影响。王洪等[18]提出了新的反应模型对试验数据进行拟合,发现焙烧温度小于600 ℃时,还原过程受到三维反应模型和二维晶相形成与生长模型共同影响,且影响程度不随反应界面的缩小而改变;催化剂的焙烧温度达到700 ℃时,因还原过程随着反应界面的缩小而改变,导致数学模型不适于催化剂中α-Fe2O3还原为Fe3O4的过程。基于阿伦尼乌斯方程计算了不同还原过程的指前因子和表观活化能。发现不仅α-Fe2O3还原为Fe3O4过程的活化能和指前因子均大于Fe3O4还原为α-Fe过程,且焙烧温度对前者的影响大于对后者的影响。反应活化能和指前因子均随着焙烧温度的提高而逐渐增大,说明催化剂的还原性能因焙烧温度的升高而逐渐下降,这与催化剂晶粒尺寸逐渐增大、晶格缺陷逐渐减少相一致[21]。

2.2 水分压

Tiernan等[22]认为,水分压是影响铁氧化物还原动力学的主要因素之一,其通过影响催化剂的物相转变过程而影响催化剂的还原反应性能和还原动力学。水分压对铁基费托合成催化剂还原路径、还原机理和表观活化能影响的研究表明:水分压对催化剂的还原路径没有明显影响,但水分压的增加(lt;3%)对催化剂各还原步骤均有抑制作用[13]。表现为随着还原气氛中水分压的升高,催化剂还原过程中各还原步骤不变,但各还原反应步骤的还原温度升高。由Fe2O3与H2反应的热力学数据可知,还原气氛中水分压为3%时,只有当反应温度高于317 ℃才会有α-Fe物相生成[13],因此在还原温度高于317 ℃、水分压小于3%时,还原态催化剂物相中α-Fe含量随还原温度的升高而增加,直至完全被还原。

水分压对催化剂的还原机理有显著影响,且影响程度与还原温度有关[13,23-24]。还原温度较低时,还原反应受内扩散模型控制,较高的水分压抑制了还原反应产生的H2O从反应界面扩散至催化剂颗粒表面,使反应界面处水分压较高,从而抑制了还原反应的进行;还原温度较高时,较高的还原反应平衡常数和H2O扩散系数减弱了扩散过程的影响,还原反应受晶相形成与生长模型控制;当还原温度高于400 ℃后,水分压对还原过程的影响较弱,反应受外扩散模型控制。

利用阿伦尼乌斯方程计算了不同水分压下还原过程的活化能[13,23],发现随水分压升高各还原反应步骤的活化能均增加,但在水分压大于1.5%后这种趋势趋缓。水分压对低温还原过程的抑制作用较高温还原过程更加显著。同时,水分压对α-Fe2O3还原为Fe3O4过程的影响较小,而对Fe3O4还原为α-Fe过程的影响较大,这与2个还原反应的平衡常数有关。

2.3 还原气氛

不同气氛下还原的催化剂具有不同的物相组成,进而影响催化剂的性能。催化剂主要由铁氧化物组成时,导致烯烃选择性降低;应用CO进行预处理,形成部分铁碳化物时[25-27],提高了催化剂的烯烃选择性。

学者研究了在不同还原气氛(H2、CO和合成气)下催化剂微观物相结构的变化规律[11-12,25-29],发现在H2还原过程中主要生成α-Fe/Fe3O4的混合物相,当通入合成气与部分还原的铁催化剂接触时,α-Fe迅速转化为铁碳化物,然后继续还原和碳化,促使催化剂表面形成更多的活性中心,催化剂活性提高;在CO或合成气气氛中还原时,随还原深度的增加主要生成铁碳化物与Fe3O4的混合物相或纯的铁碳化物相;还原体系中H2O/H2体积比较高时,受较高水分压的影响还原得到的部分铁碳化物会被二次氧化生成Fe3O4,形成铁碳化物与Fe3O4的动态平衡。赵玉龙等[30]研究表明,随着催化剂还原过程的进行,α-Fe2O3经过一段时间后完全消失,Fe3O4比例不断减少,Fe2.2C比例不断增大,说明催化剂的还原和碳化程度不断提高直至趋于稳定。随着还原气氛中CO分压的增加,催化剂的还原和碳化程度提高,表现为催化剂物相中的铁碳化物含量上升,超顺磁的Fe3+及超顺磁的Fe2+含量下降[29]。当还原气氛中CO2分压增加时,其中的α-Fe和/或铁碳化物会被氧化生成Fe3O4,抑制了催化剂的还原过程。

因此,在催化剂还原工艺和反应器设计中,需着重考虑还原气氛对催化剂还原过程的影响。在还原反应器设计中,要选择能实现较高气体空速的反应器,使还原产生的还原水和CO2快速离开催化剂表面,无法与还原态催化剂进一步接触而发生氧化反应。在催化剂还原工艺设计中,要考虑催化剂还原尾气的处理工艺:一方面要设置尾气除湿装置,将还原尾气中的还原水全部去除,最大限度地降低还原气氛中的水分压,提高催化剂的还原度;另一方面要设置尾气脱碳装置,将还原尾气中的CO2部分脱除,提高还原反应的推动力,进而促进催化剂的还原。

2.4 还原压力

还原压力对催化剂还原过程的影响比较复杂,首先催化剂的还原和碳化能力随还原压力的增加而逐渐提高,但还原压力的进一步提高将不利于催化剂的还原和碳化。合成气还原压力的增加促进了催化剂表面积碳的生成,使得还原后催化剂的比表面积降低,且随着还原压力的增加比表面积的下降趋势更加严重[29,31]。还原压力低于0.5 MPa时,还原态催化剂的物相为Fe3O4和铁碳化物的混合物,且其含量随还原压力的增加而逐渐增大;还原压力大于0.5 MPa时,随着还原压力的增加,还原态催化剂中铁碳化物含量降低,而Fe3O4含量增加。这表明适当增加还原压力有助于催化剂的还原与碳化,但压力超过一定值(0.5 MPa)时,还原压力的增大反而不利于催化剂的还原与碳化。穆斯堡尔谱的分析表明,随合成气还原压力的增加,催化剂体相中铁碳化物含量先升高后降低,而超顺磁态Fe3+(spm)含量的变化趋势刚好相反。这从另一方面证明在较低合成气压力(lt;0.5 MPa)下,还原压力的增加促进了催化剂的还原和碳化,但在过高的还原压力(gt;0.5 MPa)下,催化剂的还原和碳化受到抑制,还原生成的铁碳化物部分被再氧化为Fe3O4,形成新的FexC/Fe3O4氧化-还原平衡,这可能是因为在还原后期气氛中CO2及H2O分压增大造成的。使用纯CO进行还原时,铁碳化物的生成速率与还原压力成反比,自由碳的生成速率与还原压力成正比,因此低压CO还原有利于降低催化剂中自由碳的含量,提高碳化物的含量,使得低压CO还原的催化剂性能优于高压CO的还原效果[32-33]。

可见,无论采用何种还原气体对催化剂进行还原,均存在一个适宜的还原压力。还原压力过高后,催化剂的还原和碳化过程因催化剂表面积碳的形成及还原气氛中CO2及H2O分压增加的影响而受到抑制,不利于催化剂的还原和碳化。在还原循环尾气管线上增加脱碳和脱水装置可以在一定程度上缓解还原压力增加对催化剂还原过程的影响。

3 结语与展望

1)总体来看,应用气固反应动力学模型,可以对费托合成催化剂的还原过程进行模拟和分析,结合试验数据验证,可以得到较为准确的催化剂还原机理及动力学表达式。第一步α-Fe2O3转化为Fe3O4的还原过程的反应机理为基于氧脱除反应的三维相-边界控制模型;第二步Fe3O4向α-Fe的还原过程由阿弗拉米-埃罗费夫的二维或三维相转变模型所控制,并在低温还原时趋于遵从三维阿弗拉米-埃罗费夫模型,在高温还原时向二维阿弗拉米-埃罗费夫模型转变。还原态催化剂的主要晶相组成为α-Fe,Fe3O4,Fe3+(spm),Fe2+(spm)及各种铁碳化物(如χ-Fe5C2、ε-Fe2C、'ε-Fe2.2C、θ-Fe3C、Fe7C3等)。

2)随催化剂焙烧温度升高,催化剂的还原机理发生变化,还原活化能和指前因子均增大,催化剂的还原能力下降。水分压对催化剂还原具有抑制作用,且影响程度与还原温度有关,随还原温度升高催化剂经历了内扩散控制、晶相形成与生长模型控制和外扩散控制的还原阶段。还原气氛通过改变催化剂晶相组成来影响催化剂的性能,CO的增加促进了催化剂的还原与碳化。适当增加还原压力有利于催化剂的还原与碳化,但过高的还原压力会对催化剂还原产生抑制作用。

3)在催化剂还原工艺和反应器设计中,需要选用高气体空速的反应器形式,使得还原产生的H2O和CO2能够快速离开催化剂表面而不会进一步氧化催化剂。此外,在还原工艺设计中要考虑在催化剂还原尾气管线上增加脱碳脱水装置,提高还原反应的推动力,进而促进催化剂的还原。

4)根据费托合成反应对催化剂性能的要求,后续还原反应器及还原工艺的研发重点应采用高空速还原反应器,开发在中等还原温度、合成气气氛下的低压还原工艺技术,同时在还原尾气管线上增加脱碳脱水装置,以提高催化剂的活性和稳定性,降低固定资产投资,缩短还原时间,降低生产成本,提高企业竞争力。

参考文献(References):

[1] Schulz H.Short history and present trends of Fischer-Tropsch synthesis[J].Applied Catalysis A:General,1999,186(1/2):3-12.

[2] 高海燕,杨文书,相宏伟,等.pH值对Co/SiO2催化剂还原性能的影响[J].催化学报,2002,23(5):430-434.

Gao Haiyan,Yang Wenshu,Xiang Hongwei,et al.Effect of pH value of silica on reducibility of Co/SiO2 catalyst[J].Chinese Journal of Catalysis,2002,23(5):430-434.

[3] Yang J,Liu Y,Chang J,et al.Detailed kinetics of Fischer-Tropsch synthesis on an industrial Fe-Mn catalyst[J].Industrial amp; Engineering Chemistry Research,2003,42(21):5066-5090.

[4] Yang Y,Xiang H W,Xu Y Y,et al.Effect of potassium promoter on precipitated iron-manganese catalyst for Fischer-Tropsch synthesis[J].Applied Catalysis A:General,2004,266(2):181-194.

[5] Balterus J P,Diehl J R,Mcdonald M A,et al.Effects of pretreatment on the surface properties of iron Fischer-Tropsch catalysts[J].Applied Catalysis A:General,1989,48(1):199-213.

[6] 安霞,吴宝山,万海军,等.浸渍钠对铁基催化剂F-T合成浆态床反应性能的影响[J].催化学报,2007,28(9):766-772.

An Xia,Wu Baoshan,Wan Haijun,et al.Effect of Na addition on iron-based catalyst for Fischer-Tropsch synthesis[J].Chinese Journal of Catalysis,2007,28(9):766-772.

[7] Shroff M D,Kalakkad D S,Coulter K E,et al.Activation of precipitated iron Fischer-Tropsch synthesis catalysts[J].Journal of Catalysis,1995,156(2):185-207.

[8] Hancock J D,Sharp J H.Method of comparing solid-state kinetic data and its application to the decomposition of kaolinite,brucite,and BaCO3[J].Journal of the American Ceramic Society,1972,55(2):74-77.

[9] 王秀,孙菲,林姜多,等.微尺度氧化铁粉的低温还原机理[J].粉末冶金材料科学与工程,2012,17(2):153-159.

Wang Xiu,Sun Fei,Lin Jiangduo,et al.Reduction mechanism of micron-scale hematite powder at low temperature[J].Materials Science and Engineering of Powder Metallurgy,2012,17(2):153-159.

[10] Ammar K,Douglas R.Solid-state kinetic models:Basics and mathematical fundamentals[J].The Journal of Physical Chemistry B,2006,110(35):17315-17328.

[11] Bukur D,Okabe K,Rosynek M,et al.Activation studies with a precipitated iron catalyst for Fischer-Tropsch synthesis.I:Characterization studies[J].Journal of Catalysis,1995,155(2):353-365.

[12] Bukur D,Nowicki L,Manne R,et al.Activation studies with a precipitated iron catalyst for Fischer-Tropsch synthesis.II:Reaction studies[J].Journal of Catalysis,1995,155(2):366-375.

[13] Wimmers O,Arnoldy P,Moulijn J.Determination of the reduction mechanism by temperature-programmed reduction:Application to small iron oxide (Fe2O3) particles[J].The Journal of Physical Chemistry,1986,90(7):1331-1337.

[14] Wang H,Yang Y,Wu B,et al.Hydrogen reduction kinetics modeling of a precipitated iron Fischer-Tropsch catalyst[J].Journal of Molecular Catalysis A:Chemical,2009,308(1/2):96-107.

[15] Pineau A,Kanari N,Gaballah I.Kinetics of reduction of iron oxides by H2.Part I:Low temperature reduction of hematite[J].Thermochimica Acta,2006,447(1):89-100.

[16] Lox E,Marin G,De Grave E,et al.Characterization of a promoted precipitated iron catalyst for Fischer-Tropsch synthesis[J].Applied Catalysis A:General,1988,40(1/2):197-218.

[17] Li S,Krishnamoorthy S,Li A,et al.Promoted iron-based catalysts for the Fischer-Tropsch synthesis:Design,synthesis,site densities,and catalytic properties[J].Journal of Catalysis,2002,206(2):202-217.

[18] 王洪,杨勇,吴宝山,等.焙烧温度对费托合成铁基催化剂还原动力学的影响[J].催化学报,2009,30(11):1101-1108.

Wang Hong,Yang Yong,Wu Baoshan,et al.Effect of calcination temperature on the reduction kinetics of iron-based Fischer-Tropsch catalyst[J].Chinese Journal of Catalysis,2009,30(11):1101-1108.

[19] Kündig W,Bömmel H,Constabaris G,et al.Some properties of supported small alpha-Fe2O3 particles determined with the Mössbauer effect[J].Journal of Physical Review,1966,142(2):327-333.

[20] Tao Z,Yang Y,Ding M,et al.Effect of calcination behaviors on precipitated iron-manganese Fischer-Tropsch synthesis catalyst[J].Catalysis Letters,2007,117(3):130-135.

[21] Yang Y,Xiang H W,Tian L,et al.Structure and Fischer-Tropsch performance of iron-manganese catalyst incorporated with SiO2[J].Applied Catalysis A:General,2005,284(1/2):105-122.

[22] Tiernan M,Barnes P,Parkes G.Reduction of iron oxide catalysts:The investigation of kinetic parameters using rate perturbation and linear heating thermoanalytical techniques[J].The Journal of Physical Chemistry B,2001,105(1):220-228.

[23] 王洪,杨勇,吴宝山,等.水分压对铁基费托合成催化剂还原动力学的影响[J].催化学报,2010,31(2):205-212.

Wang Hong,Yang Yong,Wu Baoshan,et al.Effect of H2O partial pressure on reduction kinetics of iron-based Fischer-Tropsch catalyst[J].Chinese Journal of Catalysis,2010,31(2):205-212.

[24] Nabi G,Lu W.The kinetics of hematite to magnetite reduction in hydrogen-water and hydrogen-water-nitrogen mixtures[J].Industrial amp; Engineering Chemistry Fundamentals,1974,13(4):311-316.

[25] Jin Y,Datye A K.Phase transformations in iron Fischer-Tropsch catalysts during temperature-programmed reduction[J].Journal of Catalysis,2000,196(1):8-17.

[26] 刘潇,杜冰,王涛,等.费托催化剂预处理工艺研究进展[J].化学工业与工程,2015,32(5):79-84.

Liu Xiao,Du Bing,Wang Tao,et al.Progress on reduction technologies of Fischer-Tropsch catalyst[J].Chemical Industry and Engineering,2015,32(5):79-84.

[27] 朱加清,程萌,常海,等.还原工艺对费托合成铁基催化剂反应性能的影响[J].洁净煤技术,2016,22(5):79-84.

Zhu Jiaqing,Cheng Meng,Chang Hai,et al.Effect of reduction process on iron-based catalyst reaction performance for Fischer-Tropsch synthesis[J].Clean Coal Technology,2016,22(5):79-84.

[28] Dry M E,Anderson J R,Boudart M.Catalysis-science and technology[M].New York:Springer Verlag,1981:159-255.

[29] 王建华,杨勇,常杰,等.还原参数对F-T合成Fe-Mn催化剂物相结构的影响[J].天然气化工,2006,31(4):32-37.

Wang Jianhua,Yang Yong,Chang Jie,et al.Effect of reduction parameters on the structure of Fe-Mn catalyst for Fischer-Tropsch synthesis[J].Natural Gas Chemical Industry,2006,31(4):32-37.

[30] 赵玉龙,李哲.浆态床FT合成中铁催化剂的穆斯堡尔谱[J].燃料化学学报,1994,22(3):329-334.

Zhao Yulong,Li Zhe.Mössbauer spectra of iron catalysts in slurry Fischer-Tropsch synthesis[J].Journal of Fuel Chemistry and Technology,1994,22(3):329-334.

[31] 王向辉,许明,门卓武,等.费托合成催化剂还原技术研究[J].洁净煤技术,2013,19(5):54-59.

Wang Xianghui,Xu Ming,Men Zhuowu,et al.Research progress on Fischer-Tropsch catalyst reduction technologies[J].Clean Coal Technology,2013,19(5):54-59.

[32] 赵玉龙,苏晓丽,毕继诚,等.用于浆态床FT合成的Fe-Cu-K-Si催化剂的初步考察[J].燃料化学学报,2002,30(4):316-321.

Zhao Yulong,Su Xiaoli,Bi Jicheng,et al.A Preliminary examination of Fe-Cu-K-Si catalysts used for the slurry Fischer-Tropsch synthesis[J].Journal of Fuel Chemistry and Technology,2002,30(4):316-321.

[33] Storch H,Golumbic N,Anderson R.The Fischer-Tropsch and related synthesis[M].New York:John Wiley,1951:478.

Research advances in reduction mechanism and kinetics of iron-based Fisher-Tropsch catalyst

Abstract:Fischer-Tropsch synthesis process,which has gradually entered the industrialization operation stage,is the key technology of indirect coal liquefaction process and an important direction of clean coal utilization technology.The development of catalyst with high activity,high selectivity and high stability is one of the key factors of the success of Fischer-Tropsch synthesis technology.Catalyst reduction process is an important process to obtain high performance catalysts,and the study of the reduction mechanism and reduction kinetics is the key issue to the process development.This paper introduced the research progress of reduction mechanism and reduction kinetics of Fischer-Tropsch synthesis catalysts,and discussed the effect of the calcination temperature,reducing atmosphere,reducing pressure and water partial pressure on the reduction mechanism and reduction kinetics.With the increase of calcination temperature of the catalyst,the superparamagnetic magnetic Fe3+ phase transforms to paramagnetic magnetic α-Fe2O3 phase,the lattice defects decreases,grain size increases,the activation energy and pre-exponential factor increases and the reducing ability of the catalyst decreases.With the increase of the partial pressure of CO in the reducing atmosphere,the degree of reduction and carbonization of the catalyst increases,more active centers forms on the surface of the catalyst,and the reducing ability of the catalyst increases.The increase of the reduction pressure promotes the reduction and carbonization of the catalyst,but the higher reduction pressure can inhibit the reduction and carbonization of the catalyst.The water pressure has no obvious effect on the reduction path of the catalyst,but the increase of water pressure can prevent the reduction of the catalyst,and the activation energy increases.According to the performance requirements to iron-based catalysts for Fischer-Tropsch synthesis technology,the research on catalyst reduction process should focus on the development of reduction process with middle temperature,syngas atmosphere and low pressure.It will reduce the investment and costs,shorten the reduction time,improve the catalytic activity and stability and improve the competitiveness of enterprises.

Key words:iron-based Fisher-Tropsch catalyst;reduction mechanism;kinetics;research advance;reduction parameters

中图分类号:TQ529.2

文献标志码:A

文章编号:1006-6772(2017)02-0001-07

收稿日期:2016-12-26;责任编辑白娅娜

DOI:10.13226/j.issn.1006-6772.2017.02.001

基金项目:神华集团科技创新资助项目(ST930013SH01)

引用格式:王向辉,门卓武,吕毅军,等.铁基费托催化剂还原机理及动力学研究进展[J].洁净煤技术,2017,23(2):1-7.

Wang Xianghui,Men Zhuowu,Lyu Yijun,et al.Research advances in reduction mechanism and kinetics of iron-based Fisher-Tropsch catalyst[J].Clean Coal Technology,2017,23(2):1-7.