神华煤液化反应初期动力学研究

摘 要:为研究神华煤反应初期动力学行为,在容积180 mL搅拌高压釜中,使用循环溶剂为供氢溶剂,利用“863”催化剂进行煤直接液化反应。采用传统的集总反应动力学模型,将原料煤分为快反应组分,慢反应组分和惰性组分3部分,并计算各级反应动力学活化能。结果表明:快反应煤向油、气和沥青烯组分(PAA)转化的总反应活化能为279.74 kJ/mol,慢反应煤向PAA转化的活化能为57.80 kJ/mol。在开始的4 min内,煤的转化率及PAA的产率由于煤的热解而迅速增加;在后续4~15 min时,转化率增加缓慢,PAA产率基本稳定,并开始降低,表现出了典型的中间产物的特性。当煤的转化率超过55%时,在氢自由基的生成上,溶解氢将发挥重大作用。

关键词:煤液化;反应动力学;反应初期;转化率;活化能

0 引 言

煤直接液化反应动力学不仅是煤直接液化工程中的基础科学问题,也是煤直接液化工程项目中用于预热器、反应器模拟计算中的关键基础数据。然而由于煤的结构复杂性,研究者曾试图找到通用模型以描述各种煤在各种条件下的反应动力学,最终认为用简化模型来描述一种煤在若干反应条件下的反应动力学更实际。研究的主要不同在于采用何种假设,将结构复杂的煤简化为不同的集总组分,以及在动力学模拟过程中反应机理如何假设。Cronauer等[1]、Shah等[2]认为煤是均相反应物,反应网络是串联和并联的形式。Curran等[3]、Brunson[4]将煤分为瞬时高活性组分,中活性组分和惰性组分3个组分。Han等[5]认为反应由快反应和慢反应组成。张德祥[6]认为煤应分成快反应组分、间接反应组分和惰性组分。Gertenbach等[7]在煤液化中设计了逆反应。Xu等[8]根据大量共价键断裂的温度(350 ℃)将反应分成了2个阶段。每个阶段的反应都由一系列有独立活化能且符合高斯分布的平行不可逆反应组成。Kidoguchi等[9]、Onozaki等[10]利用150 t/d的NEDOL中试装置采用更复杂的反应网络进行反应动力学的研究。以上文献大多描述了煤液化反应全过程中的反应动力学行为,很多试验由于设备原因无法获取短停留时间下的产物样品,大都无法对反应初期的动力学行为展开研究[11-15]。为研究煤液化初期的反应,煤炭科学技术研究院有限公司设计了一套可以快速升温、降温的微型高压釜装置,使得反应时间较短时也可以采集相应反应产物。为模拟真实反应,本文试验条件与神华示范装置条件相近。特定煤的反应动力学不仅与温度、催化剂、氢分压有关,也与供氢溶剂及反应器(类型、尺寸等)有关,反应温度的影响最大。对于给定的神华工业示范装置而言,催化剂、反应压力、供氢溶剂和反应器都是拟定的,因此本文着重考察反应温度对反应动力学的影响。

1 试 验

1.1 试验原料

将神华煤研磨到0.074 mm以下,100 ℃下真空干燥10 h。煤样工业分析、元素分析及岩相分析见表1。

表1 神华煤的工业分析、元素分析和岩相分析

Table 1 Proximate,ultimate and petrographical analyses of Shenhua coal samples

本文使用的“863”催化剂由煤炭科学技术研究院有限公司研发,是担载在原煤上的铁系催化剂,助催化剂是硫磺。“863”催化剂中水、干煤、Fe含量分别为6.19%、84.48%和5.87%,其他为3.46%。供氢溶剂采用神华煤直接液化示范装置的循环溶剂,性质见表2。

表2 循环溶剂性质分析

Table 2 Properties of recycled solvent

高压釜试验用供氢溶剂的馏程曲线如图1所示(采用ASTM D1160—2015《石油产品减压蒸馏标准试验方法》)。氢源采用纯度为99.95%的钢瓶氢。

图1 神华循环溶剂的蒸馏曲线

Fig.1 Distillated curve of Shenhua recycle solvent

1.2 试验步骤

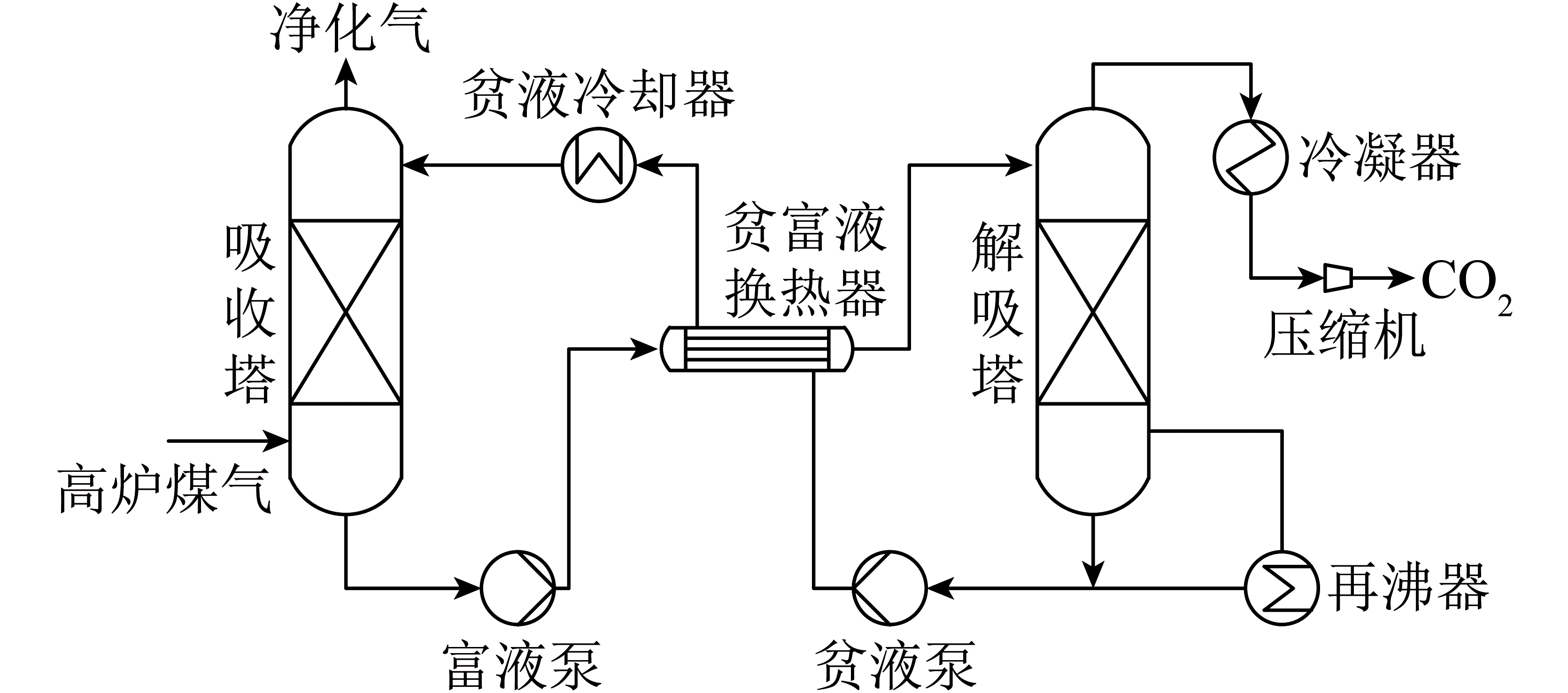

液化反应的煤(干燥无灰基)与溶剂质量比为45∶55,催化剂添加量为干基煤的1%,Fe/S物质的量比1∶2。将煤、催化剂、助催化剂缓慢加入高压釜中,将高压釜密封好。用氮气置换3次后,在室温下充入10 MPa的氢气。高压釜如图2所示,高压釜由固定在升降台上的盐浴炉加热。将盐浴炉加热到较高温度后,升高升降台,高压釜浸没于盐浴炉,启动磁力搅拌,转速400 r/min,2 min内高压釜内部可以升高到反应温度。恒温一段时间后,高压釜脱离盐浴炉,并用风扇2 min内降温至250 ℃。煤直接液化反应在恒温过程中的温度控制在±1 ℃,典型的升温、恒温、降温曲线如图3所示。

1.3 产物的分离与分析

待反应器降至室温后,取高压釜内的气体进行气相色谱检测计算气产率和氢耗。全部的液相及固体产物被收集起来依次进行索氏萃取为油(正己烷可溶物)、沥青烯(甲苯可溶正己烷不溶物)、前沥青烯(四氢呋喃可溶甲苯不溶物)、不反应煤(四氢呋喃不溶物)(图4)。

图2 高压釜设备

Fig.2 Schematic of autoclave

图3 典型的升温降温曲线

Fig.3 Heat-treatment procedure

图4 液固产物的索氏萃取步骤

Fig.4 Soxhlet extraction processes of solid and liquid products

2 结果与讨论

2.1 动力学模型

2.1.1 试验结果分析

反应温度400~440 ℃,反应时间0~25 min的煤直接液化高压釜反应结果见表3。由于400、410 ℃在预热器及反应器中停留时间非常短,因此同一温度下反应时间定为0~6 min;420~440 ℃反应时间较长,反应时间定为0~25 min。

对于表3中出现的油产率为负值,并非油的实际质量,通过式(1)计算。

式中,τH为氢耗,%;ηA为沥青烯的产率,%;ηPA为前沥青烯产率,%;ηU为未转化率,%;ηG为气体产率,%;ηW为水产率,%。

尽管加热时间短,反应时间为0时,一些煤依旧发生了转化。如在反应温度400 ℃、反应时间0时,煤的转化率已经达到7.62%,而反应温度440 ℃、反应时间0时,煤的转化率为32.14%。油产率、气产率、氢耗随着反应时间的增加不断增加。沥青烯组分先增加后减少,在10~15 min时达到最大值,约为39%,随后逐渐降低表现出典型的中间产物特性。在反应时间相同情况下,高温时,煤直接液化反应的氢耗、油产率、转化率均较高。

2.1.2 模型讨论

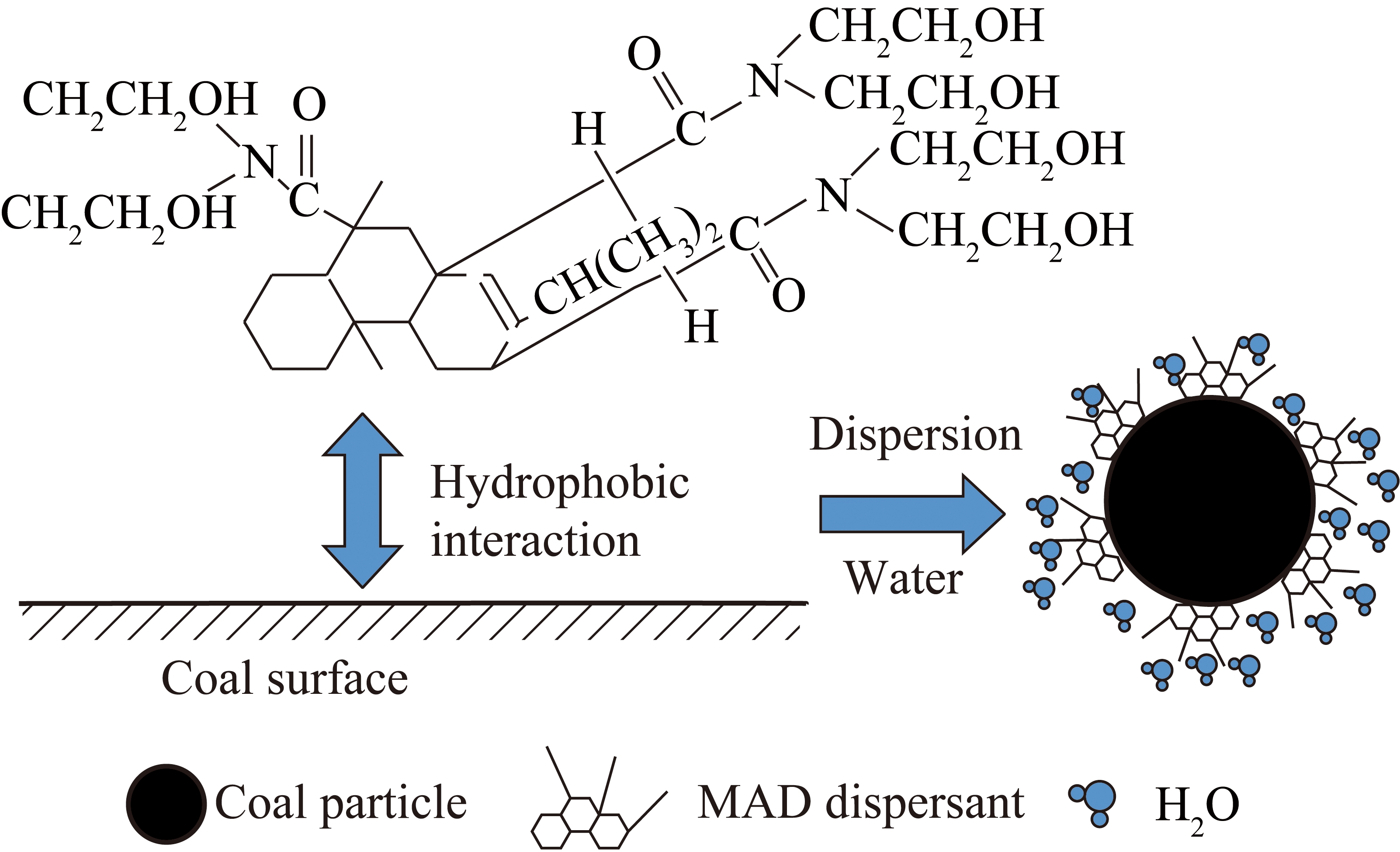

神华煤直接液化动力学模型如图5所示。根据反应活性煤被分成了3个部分[9,10,15]:快反应组分M1直接转化为沥青烯和前沥青烯(合称沥青烯组分PAA)、油(O)和气体(G);慢反应组分(M2)直接转化为PAA;不转化组分(MC),此处的不转化组分是指在某反应温度下长时间不反应的组分。

模型的4个假设如下:① 所有反应均为一级不可逆反应;② 氢气过量;③ 反应中氢分压、煤质、催化剂粒径及传质的影响均忽略,仅考虑反应温度及反应时间的影响;④ 为便于数据处理,将沥青烯及前沥青烯合并为PAA。

模型中有6个速率常数,其含义分别为:kMP1表示快反应煤向沥青烯组分转化的反应速率常数;kMO表示快反应煤直接转化为油的反应速率常数;kMG表示快反应煤直接转化为气体的反应速率常数;kMP2表示慢反应煤转化为沥青烯组分的反应速率常数;kPAO表示沥青烯组分转化为油的反应速率常数;kPAG表示沥青烯组分转化为气体的反应速率常数。

通过模型化,一定温度下,每个组分的产率为

当t=0时,α=α0

表3 400~440 ℃条件下高压釜试验结果

Table 3 Experimental results of autoclave at 400-440 ℃

图5 神华煤直接液化动力学模型

Fig.5 Kinetic model of Shenhua coal direct liquefaction

式中,mM1、mM2、mPAA、mO、mG分别表示不同反应温度快反应煤M1、慢反应组分M2、沥青烯组分PAA、油O和气体G的质量分数;mM10、mM20、mPAA0、mO0、mG0分别表示不同反应温度快反应煤、慢反应组分、沥青烯组分、油和气体的初始值;k1为快反应组分M1的总反应速率;kPAA为沥青烯组分的总反应速率。

微分方程的解如下:

X=(100-mMC)-mM10exp(-k1t)-

mPAA=![]() [exp(-k1t)-exp(-kPAAt)]+

[exp(-k1t)-exp(-kPAAt)]+

![]() [exp(-kMP2t)-exp(-kPAAt)]+

[exp(-kMP2t)-exp(-kPAAt)]+

mO=![]() [1-exp(-k1t)]+

[1-exp(-k1t)]+![]() {

{![]() ×

×

[1-exp(-k1t)]-![]() [1-exp(-kPAAt)]

[1-exp(-kPAAt)]![]() +

+

![]() {

{![]() [1-exp(-kMP2t)]-

[1-exp(-kMP2t)]-![]() ×

×

式中,X为转化率,%;mMc为不转化组分的质量分数。

2.2 参数估计

试验升温及降温阶段,少量煤发生反应,为保证计算数据的精确性,将420~440 ℃表观停留时间分别增加0.4、0.5、0.6 min。式(5)中,mMc是一定温度下长时间反应的未转化煤的质量分数,(100-mMc)表示一定反应温度下的最大转化率Xm[16-17]。文献研究表明Xm为反应时间3 h时的转化率。本文得出了不同反应温度下的Xm值,在420、430、440 ℃时,Xm值分别为86%、88%、92%。420、430、440 ℃时速率常数采用非线性回归,结果见表4。由表4可知,k1/kMP2为5~16,验证了模型假设的快反应煤(速率常数k1)比慢反应煤(速率常数kMP2)转化“更快”。

420~440 ℃下,转化率、PAA和油产率模型模拟与试验值对比如图6所示。由图6可知,在开始反应的4 min,由于煤的热解,转化率及油产率增加迅速,PAA产率则基本稳定。在此阶段,中间产物沥青烯组分不断转变为油,而煤不断转化为中间产物沥青烯组分。原煤转化较多时,未转化的煤浓度降低,反应速率开始减缓。此时PAA产率开始降低,油产率则一直增加。同时,随着反应温度从420 ℃升高到440 ℃,沥青烯组分产率的峰值也不断提前。表明随着反应温度的提高,煤的热解加快,直接转化为沥青烯组分的速率增加;同时反应温度的提高,也加速了沥青烯组分向最终产物油的转化,导致中间产物沥青烯组分的快速生成和转化。

表4 神华煤液化的动力学常数

Table 4 Kinetic constants of Shenhua coal liquefaction

图6 不同反应温度神华煤的试验值与模拟值对比

Fig.6 Experimental data and simulation of Shenhua coal liquefaction at different temperature

速率常数的对数与时间倒数的线性关系如图7所示,并根据阿累尼乌斯定律计算了各反应的活化能Ea和阿累尼乌斯常数A0,具体见表5。由表5可知,快转化组分(M1)的活化能(Ea)为279.74 kJ/mol,与文献接近。慢反应煤转化为PAA活化能为57.80 kJ/mol,较为容易。

图7 神华煤的阿累尼乌斯速率常数

Fig.7 Arrhenius correlations of rate constants for Shenhua coal

2.3 氢耗

在一定温度下,煤热解产生了大量的自由基碎片,这些碎片需要继续转化或终止。试验中,供氢溶剂向煤的自由基提供了大量氢自由基,一些煤的自由基被供氢溶剂产生的氢自由基终止为小分子产物[18-20],如油和沥青烯,一些自由基被其他煤自由基终止而产生大分子产物,如焦炭或半焦。当氢自由基降低到一定程度后,溶剂中氢气产生的溶解氢终止煤自由基,开始消耗氢气,即导致表观氢耗[21-22]。

表5 神华煤液化的动力学参数

Table 5 Kinetic parameters of Shenhua coal liquefaction

氢耗与煤转化率的关系如图8所示。由图8可知,所有试验数据根据线性回归斜率被分成了2组。2条斜线的交点在(转化率55.202%,氢耗0.671%),说明神华煤的转化率超过55%时,在氢自由基的生成上,溶解氢发挥重大作用。

图8 氢耗与煤转化率的关系

Fig.8 Relationship between hydrogen consumption and coal conversion

3 结 论

1)为研究初始阶段的反应动力学,在反应温度400~440 ℃、停留时间0~25 min条件下,进行了煤直接液化反应,并计算了每组反应的转化率、氢耗、油产率、前沥青产率、沥青烯产率和水产率。由于试验装置的特殊设计,可以快速升温和降温,保证了反应在短停留时间时的准确性。

2)选用典型的集总动力学模型来模拟反应速率常数。根据反应机理,将煤划分为快反应煤、慢反应煤和不反应煤。快反应煤可以直接转化为沥青烯组分、油和气体;慢反应组分只能直接转化为沥青烯组分,沥青烯组分可以直接转化为油和气体;不反应煤即煤中的惰质组分基本不参与煤液化反应。通过数学模拟,得到了反应动力学模型,计算的模型数据与试验数据高度吻合,并计算出各级反应的活化能。其中,快反应煤向油、气和沥青烯组分转化的总反应活化能为279.74 kJ/mol,慢反应煤向沥青烯组分转化的活化能为57.80 kJ/mol。

3)在试验开始的4 min内,煤的转化率及沥青烯组分PAA的产率由于煤的热解而迅速增加。在后续4~15 min时,转化率增加缓慢,PAA产率基本稳定,并开始降低,表现出了典型的中间产物的特性。同时随着反应温度的升高,沥青烯组分的峰值产生的时间由10 min提前到了4 min左右,表明了温度对于煤的热解及沥青烯组分转化的重要性。

4)氢耗分析表明,当神华煤的转化率低于55%时,氢自由基的生成主要依靠供氢溶剂;当煤的转化率超过55%后,氢自由基的生成主要依靠氢气在溶剂中的溶解氢,表现为氢耗的较快增加。

参考文献(References):

[1] Cronauer D C,Shah Y T,Ruberto R G.Kinetics of thermal liquefaction of Belle Ayr subbituminous coal[J].Industrial amp; Engineering Chemistry Process Design and Development,2002,17(3):281-288.

[2] Shah Y T,Cronauer D C,McIlvried H G,et al.Kinetics of catalytic liquefaction of Big Horn coal in a segmented bed reactor[J].Industrial amp; Engineering Chemistry Process Design and Development,2002,17(3):288-301.

[3] Curran G P,Struck R,Gorin E.Mechanism of hydrogen-transfer process to coal and coal extract[J].Industrial amp; Engineering Chemistry Process Design and Development,1967,6(2):166-173.

[4] Brunson R J.Kinetics of donor-vehicle coal liquefaction in a flow reactor[J].Fuel,1979,58(3):203-207.

[5] Han K W,Dixit V B,Wen C Y.Analysis and scale-up consideration of bituminous coal liquefaction rate processes[J].Industrial amp; Engineering Chemistry Process Design and Development,1978,17(1):16-21.

[6] 张德祥.年轻煤在石油重油中加氢液化的研究:煤液化动力学初探[J].淮南矿业学院学报,1990,10(1):113-122.

Zhang Dexiang.Liquefaction of low-rank coals by hydrogenation in heavy oils of petroleum-preliminary investigations into coal liquefaction kinetics[J].Journal of Huainan Mining Institute,1990,10(1):113-122.

[7] Gertenbach D D,Baldwin R M,Bain R L.Modeling of bench-scale coal liquefaction systems[J].Industrial amp; Engineering Chemistry Process Design and Development,1982,21(3):490-500.

[8] Xu B,Kandiyoti R.Two-stage kinetic model of primary coal liquefaction[J].Energy amp; Fuels,1996,10(5):1115-1127.

[9] Kidoguchi A,Itoh H,Hiraide M,et al.Simulation of initial stage reactions in the direct coal liquefaction of sub-bituminous coals[J].Fuel,2001,80(9):1325-1331.

[10] Onozaki M,Namiki Y,Ishibashi H,et al.A process simulation of the NEDOL coal liquefaction process[J].Fuel Processing Technology,2000,64(1/2/3):253-269.

[11] 王勇.煤炭直接液化反应动力学研究进展[J].煤炭转化,2006,29(4):84-88.

Wang Yong.Progress of research in the reactive kinetics of direct coal liquefaction[J].Coal Conversion,2006,29(4):84-88.

[12] Ferrance J P,Holder G D.Development of a general model for coal liquefaction[J].Preprints Paper American Chemical Society,Division of Fuel Chemistry,1996,41(3):941-945.

[13] Ferrance J,Warzinski R P.A liquefaction kinetic research needs assessment[J].Preprints Paper American Chemical Society,Division of Fuel Chemistry,1996,41(3):928-934.

[14] Comolli A G,Lee T,Propper G A,et al.The Shenhua coal direct liquefaction plant[J].Fuel Processing Technology,1999,59(2):207-215.

[15] Itoh H,Hiraide M,Akira K,et al.Simulator for coal liquefaction based on the NEDOL process[J].Industrial amp; Engineering Chemistry Research,2001,40(1):210-217.

[16] Wang S,Wang K,Huang H,et al.Coal liquefaction kinetics[J].Preprints Paper American Chemical Society,Division of Fuel Chemistry,1996,41(3):935-940.

[17] Huang H,Wang K,Wang S,et al.Kinetics of coal liquefaction at very short reaction times[J].Energy amp; Fuels,1996,10(3):641-648.

[18] Vassallo A M,Wilson M A,Attalla M I.Promotion of coal liquefaction byiodomethane[J].Energy amp; Fuels,2002,2(4):539-547.

[19] Attalla M I,Wilson M A,Quezada R A,et al.Promotion of coal liquefaction by iodomethane.2:Reaction of coal model compounds with iodomethane at coal liquefaction temperatures[J].Energy amp; Fuels,1989,3(1):59-64.

[20] Shah Y T.Reaction engineering in direct coal liquefaction[M].Landon:Addison-Wesley,1981.

[21] Ikeda K,Sakawaki K,Nogami Y,et al.Kinetic evaluation of progress in coal liquefaction in the 1 t/d PSU for the NEDOL process[J].Fuel,2000,79(3):373-378.

[22] Petrakis L,Grandy D W.Free radicals in coals and coal conversion.2:Effect of liquefaction processing conditions on the formation and quenching of coal free radicals[J].Fuel,1980,59(4):227-232.

Study on the liquefaction kinetics of Shenhua coal at initial stage

Abstract:In order to research liquefaction kinetics of Shenhua coal at initial stage,the direct liquefaction of Shenhua coal was carried out in a 180 mL stirring autoclave using “863” catalyst and coal derived recycle solvent.A traditional lumped kinetic model was used in this study.Accordingly,the coal sample was classified into fast converting part,slow converting part and inert part.Activation energy(Ea) of each first order reaction was calculated.Results show that the total reactionEa of fast converting part is 279.74 kJ/mol,that of slow converted part to pre-asphaltenes and asphaltenes is 57.80 kJ/mol.In the first 4 minutes of reaction,the conversion rate and yield of preasphaltenes increase sharply,and in the sequent 4-15 minutes,the yield of PAA is approximately constant or slightly declines,meanwhile the oil yield gradually increases in the whole reaction.In addition,the research also suggests that the dissolved hydrogen demonstrates more important on production of hydrogen free-radicals when the conversion is more than 55%.

Key words:coal liquefaction;reaction kinetics;initial stage;conversion rate;activation energy

中图分类号:TQ529

文献标志码:A

文章编号:1006-6772(2017)02-0049-07

收稿日期:2016-11-06;责任编辑白娅娜

DOI:10.13226/j.issn.1006-6772.2017.02.009

基金项目:国家重点研发计划资助项目(2016YFB0600303);“十二五”国家科技支撑计划资助项目(2012BAA04B04)

引用格式:王勇.神华煤液化反应初期动力学研究[J].洁净煤技术,2017,23(2):49-55.

Wang Yong.Study on the liquefaction kinetics of Shenhua coal at initial stage[J].Clean Coal Technology,2017,23(2):49-55.