高压釜中煤液化性能评价方法

摘 要:高压釜是评价煤液化性能常用的设备,针对高压釜中产物存在的挂壁现象,难以完全取样计量,导致进、出物料及灰达不到完全平衡,不同高压釜数据可比性差,不能真实反映不同煤种的液化性能等问题。论述了如何合理处理损失以达到进、出物料及灰的完全平衡,并在物料平衡的基础上,对高压釜的油产率计算公式进行了修正。结果表明,为了保证试验数据更真实,未处理的进、出物料平衡最好在95%以上。灰平衡计算可以间接反映所取分析样品是否具有代表性,灰平衡越接近100%,则所取样品代表性越好。研究发现,灰平衡在90%~110%为宜。与原有的油产率计算结果相比,使用修正的油产率公式,油产率会提高1.14%~3.42%。

关键词:煤直接液化;高压釜;进出物料;灰平衡

0 引 言

自1913年煤直接液化技术诞生以来,如何对不同地区、不同煤种的液化性能进行快速、准确评价是人们关注的热点。目前,研究人员一般选用高压釜来初步评价煤的液化性能及煤油共炼效果[1-4]。煤液化评价试验流程为:将煤粉与供氢溶剂按比例混合,并加入一定比例的催化剂和助催化剂,充入氢气后,在一定转速下升温至反应温度进行反应,反应结束后对气体及液固产物进行采样分析。其中气体采用气相色谱仪进行分析,液固产物依次用不同的溶剂进行索氏萃取,溶剂一般选用环己烷和四氢呋喃,四氢呋喃不溶物再进行烧灰。通过产物的分析可以计算出煤液化时的转化率、油产率、气产率等。虽然科研人员对煤的转化率、油产率、气产率等计算公式已基本达成共识[5-8],但不同研究人员对液化产物的处理步骤不同[9-10]。高晋生等[11]将出料损失计算在液相产物的油中;郭智慧[12]则将出料的损失计算到气体中。不同的处理方式会导致不同高压釜得到的数据可比性较差,而且本文采用这些公式进行高压釜数据处理时发现,油产率的计算公式若使用不当,结果偏差较大。笔者论述了如何合理处理损失以达到进、出物料及灰的完全平衡,并在物料平衡的基础上,对高压釜的油产率计算公式进行了推导,以期使高压釜得到的试验数据能更真实反映不同煤种的液化性能。

1 常用煤液化产物计算方法

高压釜试验中常用的煤直接液化计算方法[13-14]如下:

其变形公式为

式中,ηH为氢耗;mH为反应前氢气质量;![]() 为反应后氢气质量;mdc为无水无灰基煤的质量;ηg为气产率;mi为生成气体中(不含氢气)第i种气体的质量;ηa为沥青质产率;ma为生成的沥青质质量,即环己烷不溶而四氢呋喃可溶物的质量;ηw为水产率;mw为反应后水的质量;mwc为煤中水的质量;ηu为煤的未转化率;mu为未反应煤的质量;η为煤转化率;ηo为液化油产率;mHI为环己烷可溶物的质量,即生成油与加氢溶剂的质量总和;mR为加氢溶剂的质量。

为反应后氢气质量;mdc为无水无灰基煤的质量;ηg为气产率;mi为生成气体中(不含氢气)第i种气体的质量;ηa为沥青质产率;ma为生成的沥青质质量,即环己烷不溶而四氢呋喃可溶物的质量;ηw为水产率;mw为反应后水的质量;mwc为煤中水的质量;ηu为煤的未转化率;mu为未反应煤的质量;η为煤转化率;ηo为液化油产率;mHI为环己烷可溶物的质量,即生成油与加氢溶剂的质量总和;mR为加氢溶剂的质量。

在煤油共炼中,通常习惯以无水无灰原料(无水无灰煤+无水无灰重油)为基准,但计算方式一致。以上计算公式中,研究者只对水产率计算公式有异议。式(4)中水产率是通过氧的元素平衡计算得到,其假设液固产物中氧可以忽略,则煤中的氧减去气体中的氧即为产生水中的氧,由于实际液固产物中含有氧,但其很难测定,因此导致得到的水产率偏高。为使水产率数值更准确,目前对水产率的计算逐步倾向于通过GB/T 260—1977《石油产品水分测定法》测量出总水,然后扣除煤中水来计算。液固产物经过索氏萃取分析得到的环己烷可溶物包含了油、水和供氢溶剂3部分,由于油水很难分离,因此油产率一般通过式(8)或(9)差减得出,但是本文研究发现使用Fe系催化剂时,通过式(8)或(9)差减得到的油产率与实际值相差较大。

2 油产率公式推导

在煤直接液化领域,最常用的是Fe系催化剂和Ni、Mo系催化剂,尤其以Fe系催化剂最为常用,而Fe系催化剂通常需要添加助催化剂来提高活性,实验室常用的助催化剂一般为硫磺。本文以Fe系催化剂进行推导,为便于等式推导,选用Fe2O3作为催化剂,其经过灼烧质量不会发生变化。在高压釜进料中,有反应前H2、煤、供氢溶剂、催化剂、硫磺5部分,其中煤又可细分为煤中水、煤中灰和无水无灰煤3部分;高压釜出料则包括气、水、油(含供氢溶剂)、沥青质、四氢呋喃不溶物,其中气体包含反应后H2和生成的气体,总油包含生成油和供氢溶剂,四氢呋喃不溶物包含未反应煤和灰。根据进出料物料平衡可以得出

mH+(mwc+mac+mdc)+mR+mc+mS=

式中,mac为煤中灰质量;mc为催化剂质量;mS为硫磺质量;mad为四氢呋喃不溶物烧灰后的质量。

对式(10)进行变换得到

(mw-mwc)+(mHI-mR)+ma+

式(11)两边同除以加入的无水无灰煤的质量可得

ηH+η=ηg+ηw+ηo+ηa+(mad-

假设高压釜进出灰平衡,即mad=mac+mc,则式(12)最终为

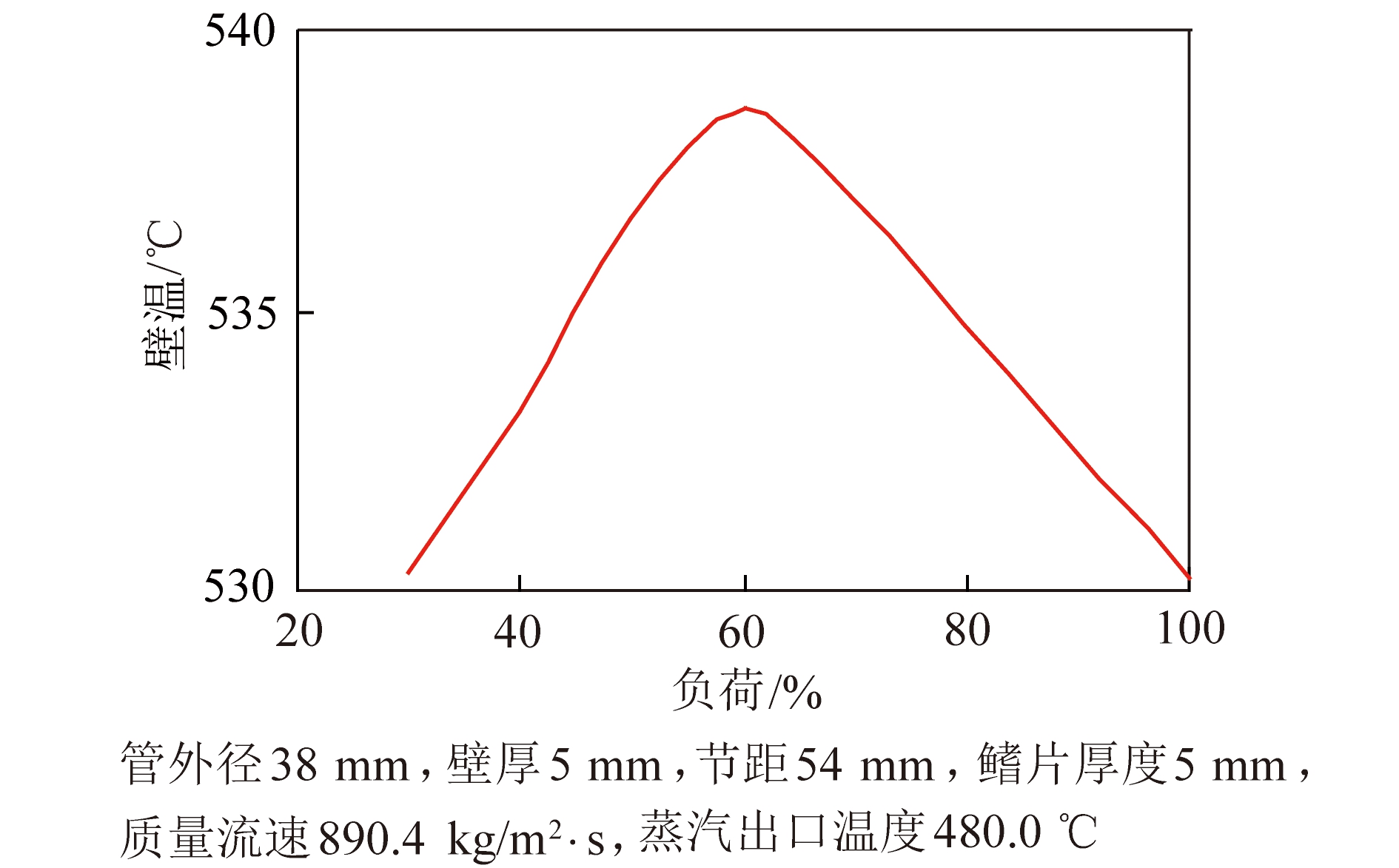

由式(12)可知,式(8)或(9)得到的油产率偏低。因Fe系催化剂的添加量为1%~3%,而且S/Fe原子比一般为2∶1,所以硫磺添加量为1.14%~3.42%,因此用式(8)或(9)得到的油产率会偏低1.14%~3.42%。加入的硫磺越多,由式(8)或(9)得到的油产率与实际值偏差也会越大。若加入的催化剂为Ni、Mo系催化剂时,由于其一般不需要助催化剂,此时,式(13)与式(8)一致,用式(8)计算油产率才不会偏低。

由上面的推导过程可以看出,所有公式都是建立在进、出物料平衡及灰平衡的基础上。而实际过程中,由于在取高压釜液固产物进行称量时,釜壁及搅拌桨等部位难免会残留一部分液固产物,因此,实际进、出物料并不平衡,一般出料占进料的比例在92%~97%。由于催化剂反应前及烧灰后其分子结构可能发生变化,加上取样及分析误差的存在,进、出料的灰质量实际也不平衡,其进、出灰的比例在80%~120%。物料不平衡会给高压釜数据带来偏差,影响研究人员对试验结果的判断。

3 高压釜试验数据处理步骤

为了使高压釜的数据更反映实际情况,使其具有可比性,需要对高压釜出料数据进行处理。首先,校正物料平衡。高压釜原始进、出物料数据见表1,灰平衡见表2,其中,原料煤的水分为3.85%(空气干燥基),灰分为5.42%(空气干燥基),氧含量为15.81%(无水无灰基);原料重油中的灰分为0.03%(空气干燥基),氧含量为1.83%(无水无灰基),反应后的液相产物用环己烷及四氢呋喃分别萃取后进行烧灰,其中环己烷不溶物含量为11.65%,四氢呋喃不溶物含量为6.09%,灰分为3.59%。高压釜试验反应条件为:煤、煤焦油质量比为1∶2、催化剂添加量为(无水无灰煤+无水无灰焦油)1%,S/Fe原子比为2∶1。由表1可知,未处理的进、出物料平衡为97.78%,说明出料已有部分损失,本文通过大量高压釜试验及灰平衡计算发现,损失物料可以假定全部是液固产物,对液固产物质量进行校正,使进、出物料平衡达到100%。

其次,计算灰平衡来判断取样及分析过程的准确性。液固产物的样品一般是经过四氢呋喃萃取后,四氢呋喃不溶物再去烧灰。因此,若假设取样及分析过程无误差,则进、出物料的灰理论上是平衡的。因此,灰平衡越差,间接说明取样及萃取分析过程越差,研究发现,如果灰平衡在±10%,对煤转化率的影响在1%~2%,因此应尽可能保证进出物料的灰平衡。试验选用的催化剂为复合型催化剂,其灼烧后灰含量为86.75%。由表2可以看出,经过计算本试验的灰平衡为98.32%,说明取样及分析效果较好,由此计算的数据可信度较高,可以校正进出物料的灰使其达到平衡。

表1 高压釜原始进出物料数据

Table 1 Outlet and inlet materials of autoclave

表2 高压釜进出物料灰平衡

Table 2 Ash balance of outlet and inlet materials of autoclave

物料及灰校正平衡后,根据式(1)~(7)可以计算出氢耗、气产率、转化率等,具体计算结果如下:

mdc=15.070 0×(1-3.85%-5.42%)=

13.6730 g

mdT=30.140 0×1-0.03%=30.131 0 g

md=13.673 0+30.131 0=43.804 0 g

ηH=1.783 1÷43.804 0×100%=4.07%

ηg=4.452 0÷43.804 0×100%=10.16%

ηw=(13.673 0×15.81%+30.131 0×1.83%-

![]() /43.804 0×100%=6.17%

/43.804 0×100%=6.17%

ηa=43.939 2×(11.65%-6.09%)÷

43.804 0×100%=5.58%

ηu=(43.939 2×6.09%-1.604 4)÷

43.804 0×100%=2.44%

η=100%-2.44%=97.56%

ηo=[43.939 2×(100%-11.65%)-15.070 0×

3.85%-43.804 0×6.17%]÷43.804 0×

100%=81.13%

若用式(8)或(9)计算油产率得

ηo=4.07%+97.56%-10.16%-

6.17%-5.58%=79.72%

式中,mdT为无水无灰基焦油的质量;md为无水无灰基原料的质量。

由此可以看出,用式(8)或(9)计算得到的油产率比通过定义计算得到的油产率低1.41%。

4 结 语

通过高压釜物进、出物料及灰平衡推导分析了不同油产率计算公式的误差,并提出了高压釜各种产率的计算步骤。为保证准确性,按照本文的计算步骤计算产率时,有以下2个前提:① 实际出料占总进料的比例在95%以上,这样可以保证取得液固产物的样品更接近真实情况,更具有代表性;② 进、出物料的灰平衡最好在±10%以内,若灰平衡较差,说明取样及萃取分析过程误差较大,此时强行校正灰平衡,可能会使转化率及产率出现较大偏差。

参考文献(References):

[1] 崔建方,石斌,邱宝金,等.铁系催化剂对煤油共处理产物组成和性质的影响[J].煤炭转化,2008,31(4):78-81.

Cui Jianfang,Shi Bin,Qiu Baojin,et al.Effect of iron catalyst on product composition and nature for coal/oil co-processing[J].Coal Conversion,2008,31(4):78-81.

[2] 张传江,赵鹏,李克健.新疆黑山烟煤与塔河石油渣油共处理的研究[J].煤炭学报,2007,32(2):202-205.

Zhang Chuanjiang,Zhao Peng,Li Kejian.Study on the coprocessing of Xinjiang Heishan bituminous coal with Tahe petroleum residue[J].Journal of China Coal Society,2007,32(2):202-205.

[3] 陈源光,高晋生,Oelert H H,等.安徽烟煤与石油渣油混合加氢的研究[J].煤炭分析及利用,1989(4):1-6.

[4] 王光耀,张晓静,陈贵锋,等.高温煤焦油用作煤油共处理溶剂反应性能研究[J].煤炭转化,2015,38(2):49-52.

Wang Guangyao,Zhang Xiaojing,Chen Guifeng,et al.Study on reaction activity of high temperature coal tar using as coal-oil,co-processing solvent[J].Coal Conversion,2015,38(2):49-52.

[5] 吴秀章,李克健,李文博.新疆黑山煤直接液化性能研究[J].煤炭转化,2009,32(1):40-43.

Wu Xiuzhang,Li Kejian,Li Wenbo.Study on direct liquefaction performance of Xinjiang Heishan coal[J].Coal Conversion,2009,32(1):40-43.

[6] 胡树勋.神华煤直接液化催化剂及液化机理的研究[D].大连:大连理工大学,2007:21-24.

[7] 王志红.神华不粘煤和胜利褐煤与生物质共液化反应研究[D].北京:中国矿业大学(北京),2009:16-17.

[8] 赵鹏.胜利褐煤含氧官能团赋存形态及其在液化预反应中脱除的研究[D].北京:煤炭科学研究总院,2003:39-41.

[9] 刘霁斌.胜利褐煤直接液化动力学研究[D].大连:大连理工大学,2009:23-27.

[10] 王知彩.神华煤的预处理及其新型固体酸催化液化研究[D].上海:华东理工大学,2007:52.

[11] 高晋生,Oelert H H.煤加氢液化反应的研究[J].华东化工学院学报,1982(3):269-284.

[12] 郭智慧.不同原料的煤油共处理研究及其供氢性分析[D].青岛:中国石油大学,2010:24.

[13] 舒歌平,史士东,李克健.煤炭液化技术[M].北京:煤炭工业出版社,2003:98.

[14] 朱晓苏,李如英,郑建国,等.高分散固体酸催化剂的液化试验研究[J].煤炭转化,2001,24(3):51-61.

Zhu Xiaosu,Li Ruying,Zheng Jianguo,et al.The coal liquefaction research of highly dispersed solid acid catalysts[J].Coal Conversion,2001,24(3):51-61.

Calculation methods of direct coal liquefaction using autoclave

Abstract:Autoclave is commonly used test device for evaluating the performance of direct coal liquefaction.Due to autoclave products are hard to be completely sampled and measured,the inlet and outlet materials and ash are actually out of balance.The accuracy of experimental data on this basis is low,thus it is needed to make a reasonable adjustment of the materials and the ash to achieve the balance.The method to adjust the materials and ash to achieve balance was described,and on the basis of materials balance,oil yield formula of autoclave was modified.The results show that in order to ensure the real test data,the material balance of outlet and inlet is preferably more than 95%,and the ash balance is preferably 90%-110%.The commonly used formula for calculating oil yield is revised.The oil yield calculated by the modified oil yield formula is 1.14% to 3.42% higher than that without modification.

Key words:direct coal liquefaction;autoclave;outlet and inlet material;ash balance

中图分类号:TQ529

文献标志码:A

文章编号:1006-6772(2017)02-0056-04

收稿日期:2016-11-25;责任编辑白娅娜

DOI:10.13226/j.issn.1006-6772.2017.02.010

基金项目:煤炭科学技术研究院科技发展基金资助项目(2016CX01)

引用格式:颜丙峰.高压釜中煤液化性能评价方法[J].洁净煤技术,2017,23(2):56-59.

Yan Bingfeng.Calculation methods of direct coal liquefaction using autoclave[J].Clean Coal Technology,2017,23(2):56-59.