“青年科学家”专栏

煤气化细渣炭灰分离研究进展

0 引 言

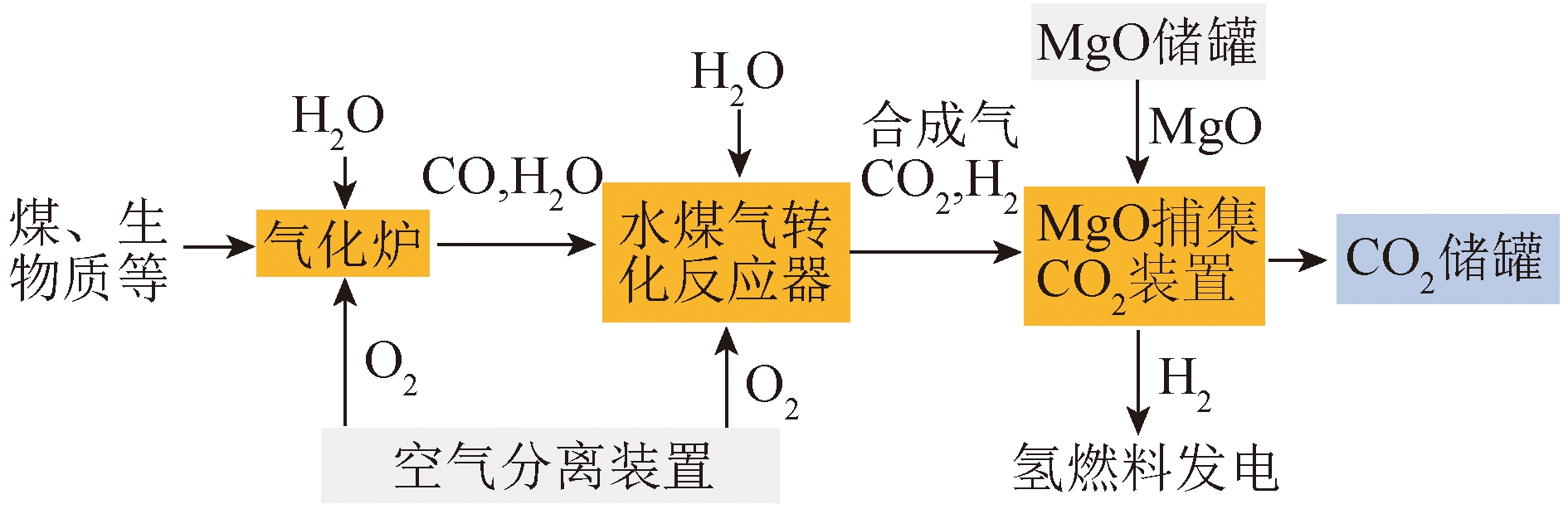

煤炭资源在我国一次能源中占有重要地位,煤气化技术是现代煤化工发展的龙头技术,是实现煤炭清洁高效利用的重要途径。煤气化是将煤、焦炭或半焦等固体燃料在高温常压或高温加压条件下与气化剂反应,转化为气体产物的过程,由于气化不完全,此过程会产生灰渣[1]。其中大多数灰渣从气化炉底部排出,称为气化粗渣;而其余的则以飞灰的形式随气流从气化炉顶部排出,称为气化细渣。随煤气化技术的广泛应用,气化渣的排放量逐年增多,目前我国气化渣年产量已超3 300万t[2-3]。然而,目前煤气化渣的利用率低,大部分以充填、堆存的方式处理,不仅占用大量土地,还会污染周围的水土环境[4]。因此,提高煤气化渣的综合利用率是保证当前煤化工可持续发展的重要任务。

对于煤气化粗渣,其含碳量较低,因此可直接用于制备陶瓷、砖材、水泥和混凝土等,也可直接用于铺路[5]。而对于煤气化细渣,其含碳量普遍较高(一般大于25%[6]),若不对残炭进行脱除,其所制备材料的性能则会大打折扣,从而限制了其在上述行业中的直接应用;此外,若不对残炭进行分选回收,还会造成资源的极大浪费。因此,炭灰分离是提高煤气化细渣综合利用率的基础。

近年来,煤气化细渣的分选受广泛关注和研究,对现有方法的研究进展进行总结分析,可对煤气化细渣炭灰分离新方法的发展起指导作用。因此,笔者在分析总结煤气化细渣特性的基础上,综述了当前煤气化细渣炭灰分离的研究进展,总结各分选技术的优点及其存在的主要问题,并分析未来煤气化细渣分选的重点研究方向,为提高煤气化细渣综合利用率提供借鉴。

1 煤气化细渣的组成与结构特性

煤气化细渣的组成与结构特性是其炭灰分离分选方法选择的主要决定因素,也是其资源化、高附加值利用的理论基础。

1.1 组成特性

煤气化细渣主要由灰和残炭组成,二者在不同粒级气化细渣中的分配比例不同。原料煤煤种及气化工艺等均会影响气化细渣的粒度及灰分分布。表1总结了不同地区气化细渣的粒度与灰分分布,可知各粒级产品产率和灰分分布不均,为通过粒度调控实现气化细渣的炭灰分离提供了可能;气化细渣的粒度较细,各地气化细渣均以<0.045 mm为主导粒级,增大炭灰分离难度;不同粒级产品灰分差异明显,<0.074 mm产品灰分普遍较高,因此在分选前进行预先分级脱泥是提高炭灰分离效率的有效途径。

表1 不同地区煤气化细渣粒度与灰分分析

Table 1 Analysis of particle size and ash content of coal gasification fine slag from different regions

在矿物组成上,不同气化工艺气化细渣的灰成分存在差异,如气流床气化细渣中主要矿物成分为石英和莫来石,固定床气化细渣中主要矿物成分为石英、莫来石和白云母,流化床气化细渣中主要矿物成分为石英、钙长石和钠长石[11],但各工艺气化细渣的灰成分中均含大量由矿物高温熔融而形成的玻璃态非晶质。一方面,无机组分较残炭的密度大,为重选法用于气化细渣的炭灰分离提供了可能;另一方面,上述各类矿物及非晶质玻璃体均具有亲水疏油的性质,而残炭具有一定亲油疏水特性,这为浮选法用于气化细渣的炭灰分离提供了基础。

在元素组成上,煤气化细渣主要由C、O、Si和Al等组成,其中C元素主要来源于残炭,而Si和Al等元素主要来源于灰分[12]。表2总结了不同炉型、不同地区煤气化细渣的无机化学组成,可知各气化细渣中元素种类及含量有所差异,这与原煤中矿物组成有关[17];各气化细渣中无机物均以SiO2、Al2O3、CaO为主,若通过分选调控实现这些元素的分离与相对富集,则对煤气化细渣的精细化分质高值利用具有重要意义。

表2 不同炉型、地区煤气化细渣样品的化学组成

Table 2 Chemical composition of gasification fine slag samples from different furnace types and regions %

在表面官能团组成上,煤气化细渣中的C主要以C—C、C—H、C—O以及C—O—M(M为无机元素)等形式存在[14]。经煤的高温气化反应后,气化细渣中残炭表面虽仍以疏水性官能团为主,但其表面的含氧官能团明显增多,导致其疏水性较原料煤显著降低,从而对其与灰的浮选分离产生不利影响[18]。

1.2 结构特性

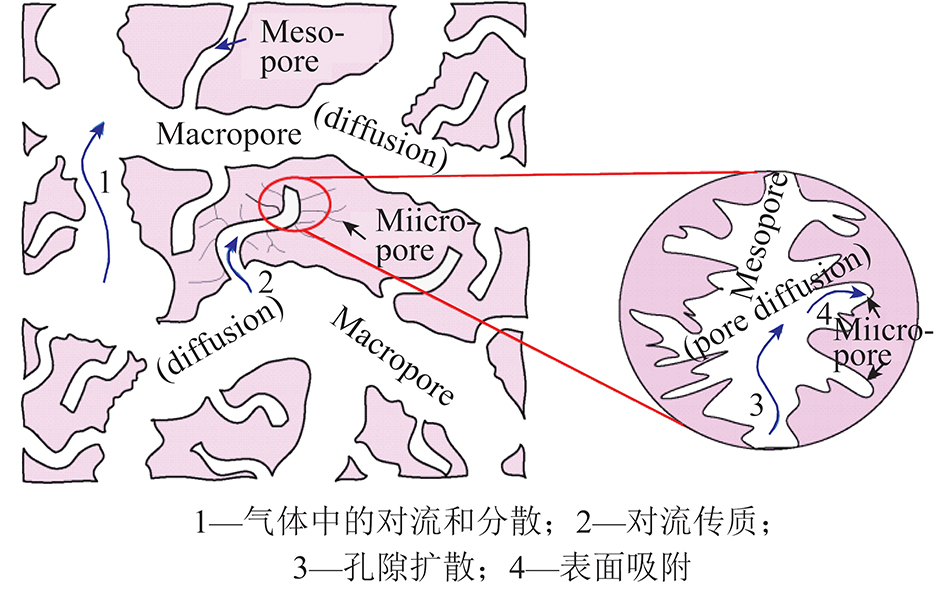

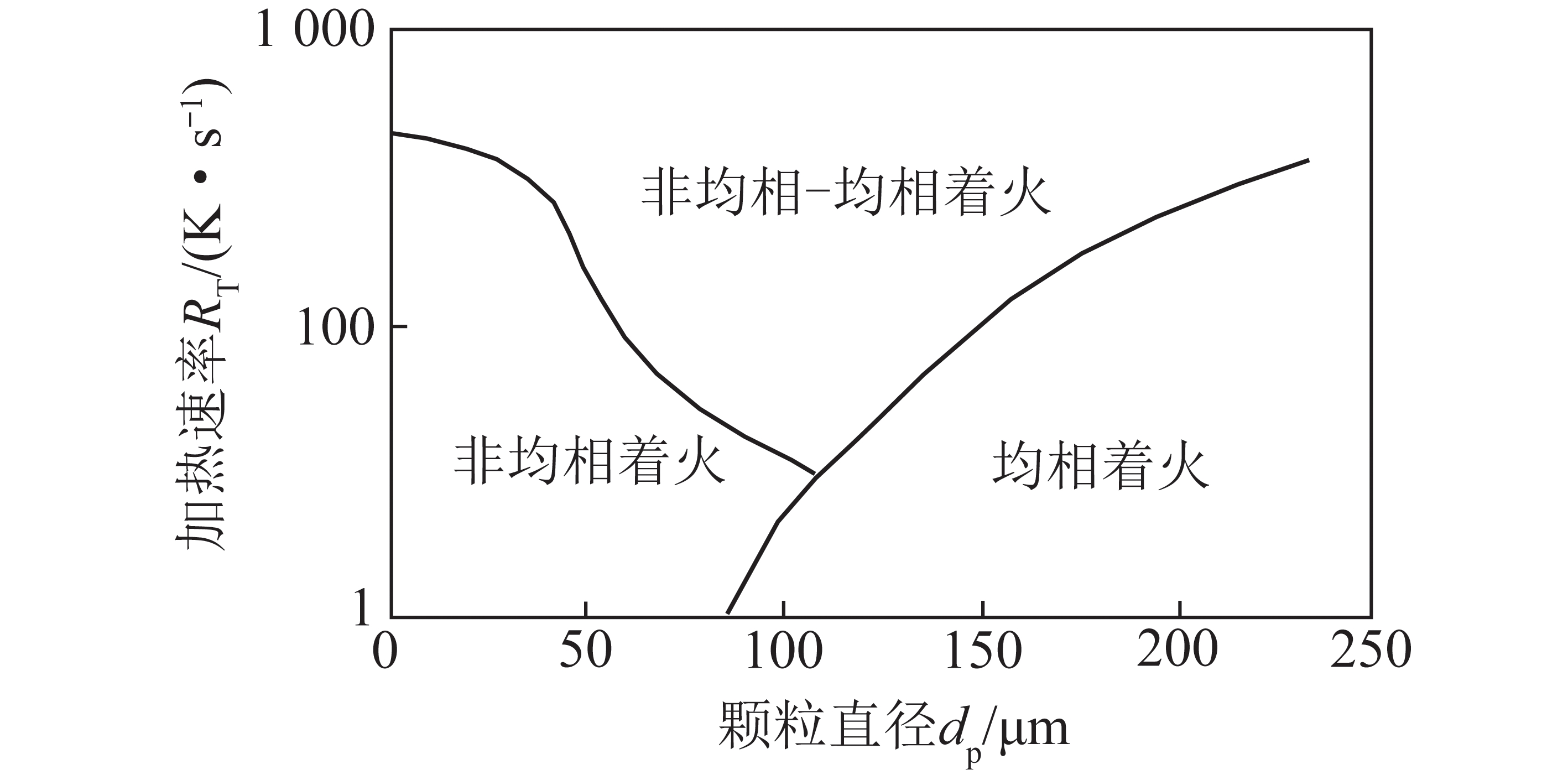

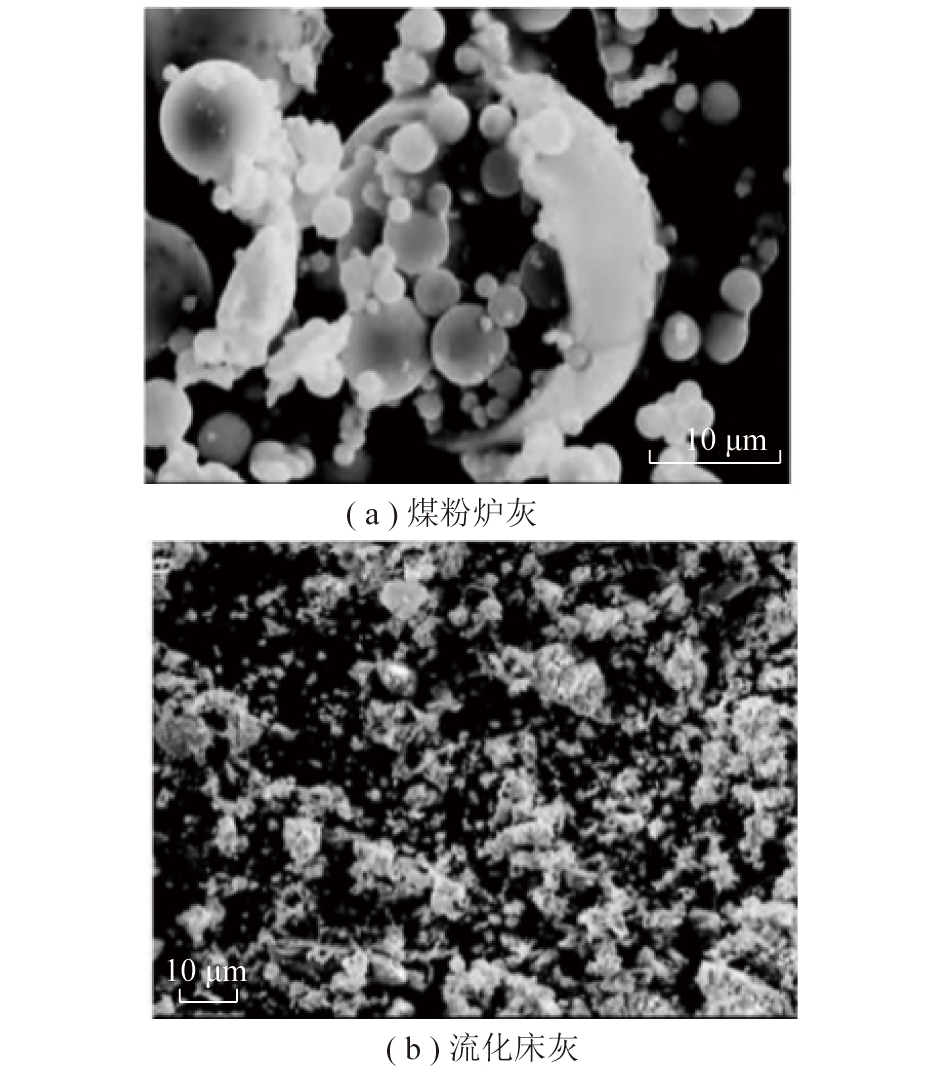

典型煤气化细渣的扫描电镜(SEM)图[19]如图1所示,可知煤气化细渣的结构形貌主要表现为孔隙发达的基体大颗粒及嵌布在其表面及孔隙内部的小颗粒。其中多孔不规则状基体大颗粒主要由部分气化炭和未反应的热解炭等组成的残炭[14](红色框内部分);而嵌布黏连的小颗粒通常比较密实,且大多呈圆球状,主要由气化过程原料煤中硅铝氧化物等熔融形成的表面相对光滑的无机组分(灰分)[20-21]。残炭是从煤气化细渣中进行分选回收的主要对象,在宏观上,残炭主要以离散的炭颗粒形式存在;而在微观上,残炭主要有以下2种存在形式:① 分布于无定形絮状或蜂窝状结构中,其质量分数超过90%;② 以化学或物理方式与气化细渣基质内的无机物质关联,其质量分数仅占10%[22-23]。以单独炭颗粒形式存在的残炭易与气化细渣中的灰分进行物理分离;但残炭-灰分连生体中的残炭则不利于高纯度回收,需在分选前对这部分原料进行磨矿促使炭和灰单体解离。

图1 某煤气化细渣的SEM照片[19]

Fig.1 SEM image of a coal gasification fine slag[19]

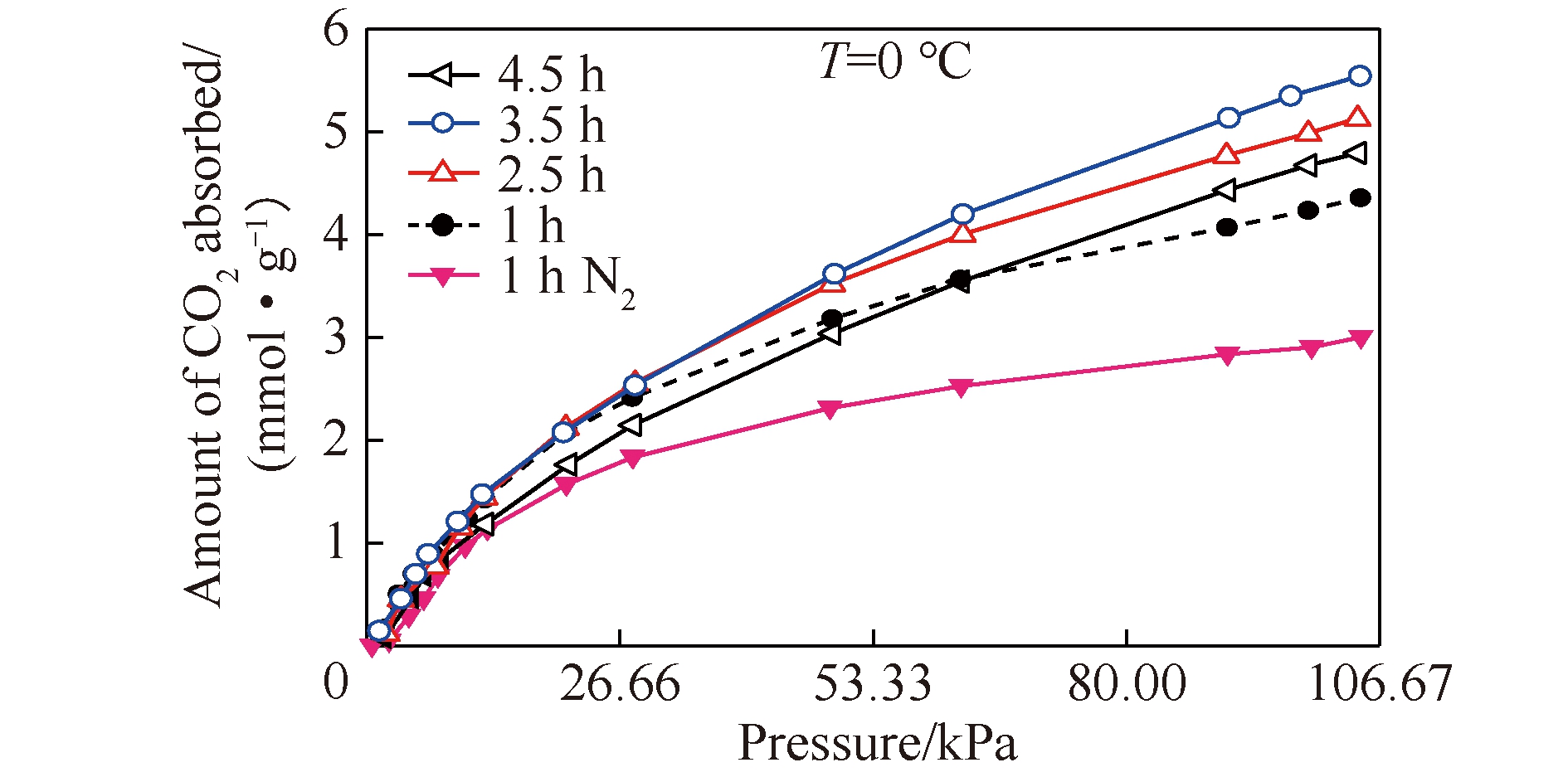

由于残炭的孔隙结构完整、孔隙率发达、孔隙形状多样,使其成为制备高性能吸附材料的优质原料[24]。但其发达的孔隙结构极易吸附浮选药剂,从而大幅增加气化细渣浮选中的药剂消耗,对残炭的浮选回收造成困难;此外,其发达的孔隙结构导致气化细渣的持水性能较强,这也不利于气化细渣及其分选产品的脱水。

2 煤气化细渣炭灰分离技术现状

2.1 浮选法

煤气化细渣中的灰分与残炭存在润湿性差异,因此浮选法是实现气化细渣炭灰分离的重要途径。

何国锋等[25]通过常规浮选法回收水煤浆气化细渣中的残炭,发现当常规捕收剂用量为16 kg/t时效果较好,但浮选精矿灰分却高达45.53%,而其产率则仅为14.95%。叶军建等[26]采用常规浮选法回收大同某气化细渣中的残炭,所得精矿灰分低至22.70%、精矿产率高至83.61%,且所得尾矿的灰分可达97.41%,但捕收剂柴油和起泡剂仲辛醇用量却分别高达30和5 kg/t。综合来看,常规浮选回收煤气化细渣中残炭主要存在回收率低且药剂消耗量大的问题,未能实现炭灰的高效分离。因此,大量学者也从新型浮选药剂的开发、多种浮选药剂的复配、调整剂的添加、浮选设备类型与工艺流程的优化等方面提高气化细渣的炭灰分离效果。

在新型浮选药剂的使用方面,LIU等[27]以柴油为捕收剂、甲基异丁基甲醇为起泡剂对常规浮选得到的精矿进行再浮选,发现当捕收剂和起泡剂用量分别为16和8 kg/t时浮选试验效果较好,所得精矿灰分37.64%、碳的回收率59.01%。GUO等[28]采用含—OH、—COOH、—C![]() O、—C—O—等官能团的捕收剂进行煤气化细渣的浮选试验,所得精矿的碳回收率为65%,尾矿灰分高达96%。FAN等[29]以废机油为捕收剂浮选回收煤气化细渣中的残炭,发现当废机油和萜烯油用量分别为3和4 kg/t时,精矿产品的烧失量为88.86%、碳回收率高达92.13%,且尾矿烧失量小于5%。新型浮选药剂较柴油-仲辛醇类传统浮选药剂组合所获得的气化细渣炭灰分离效果有所改善,且药剂用量降低,这主要归因于新型浮选药剂的选择性能和捕收性能更强,但新型浮选药剂的价格普遍较高。

O、—C—O—等官能团的捕收剂进行煤气化细渣的浮选试验,所得精矿的碳回收率为65%,尾矿灰分高达96%。FAN等[29]以废机油为捕收剂浮选回收煤气化细渣中的残炭,发现当废机油和萜烯油用量分别为3和4 kg/t时,精矿产品的烧失量为88.86%、碳回收率高达92.13%,且尾矿烧失量小于5%。新型浮选药剂较柴油-仲辛醇类传统浮选药剂组合所获得的气化细渣炭灰分离效果有所改善,且药剂用量降低,这主要归因于新型浮选药剂的选择性能和捕收性能更强,但新型浮选药剂的价格普遍较高。

在浮选药剂的改性复配方面,李恒等[30]将不同类型表面活性剂与常规浮选药剂进行复配用于气化细渣中残炭的浮选回收,发现添加阴离子表面活性剂复配后的药剂能增强浮选泡沫的稳定性,残炭的回收率显著提高;添加阳离子表面活性剂会抑制捕收剂在炭粒表面的吸附,这将导致残炭回收率降低。XUE等[31]探究了不同比例的环烷强酸和煤油混合复配捕收剂对气化细渣中残炭的回收效果,发现当环烷酸与煤油比例为4∶6的复合捕收剂用量为14 kg/t、起泡剂DL-2-辛醇用量为10 kg/t时,精矿中残炭回收率高达95%,尾矿灰分高达98%;同时,与煤油相比,复合捕收剂浮选时可节约50%的起泡剂用量。XUE等[32]探究了不同复合捕收剂对煤气化细渣炭灰分离效果的影响,发现十二胺聚氧乙烯醚与煤油的复合捕收剂具有较好的分选效果,所得浮选精矿灰分为60%、尾矿灰分高达95%。复配改性捕收剂性能的提升主要是因其在矿浆体系中更易分散,界面张力更小,使其选择性更好。

在添加调整剂方面,ZHANG等[33]向浮选矿浆中加入不同浓度的盐溶液(MgCl2、AlCl3、NaCl)来探究对气化细渣中残炭浮选回收的影响,发现Al3 物质的量浓度0.4 mol/L、起泡剂用量7.5 kg/t时,尾矿中脱碳率可高达95%以上。这是由于盐离子降低了浮选矿浆体系的表面张力,从而使浮选气泡更小更稳定,从而有利于残炭颗粒的浮选脱除。

在浮选设备类型与工艺流程优化方面,XU等[34]探究了新型旋流静态微泡浮选柱对煤气化细渣炭灰分离的性能,发现在最佳浮选条件下残炭回收率高达89.69%,相比浮选机提高了6.5%;尾矿烧失量仅为1.99%,相比浮选机降低了1.1%。吴阳[35]通过对煤气化细渣的正浮选和反浮选进行对比,发现采用反浮选法回收残炭的效果优于正浮选法,在最佳反浮选条件下所得精矿灰分83.62%,尾矿(残炭)灰分55.27%、产率可达82.92%。王晓波等[8]通过在浮选矿浆中添加粗颗粒中煤来改善气化细渣的炭灰分离效果,结果表明当中煤加入量90 g、复合捕收剂用量10 kg/t时,所得精矿灰分24.62%、碳回收率高达94.61%,尾矿灰分高达96.43%;这一方面归因于粗颗粒中煤在气化细渣浮选体系中起到负载残炭颗粒的作用(即载体浮选),另一方面粗颗粒中煤又起到充分搅拌与分散矿浆的作用,从而提高气化细渣的炭灰分离效果。

浮选法是目前气化细渣炭灰分离中研究最为广泛的方法,其优势主要为对细粒级分选效果好、分选效率高、前期设备投入成本低等;此外,因煤气化细渣孔隙发达使其含水量大且脱水困难,而浮选过程对入料的含水量无严格要求,原料可不经脱水直接给入浮选机进行分选。但由于气化细渣中残炭的孔隙结构过于发达,使得气化细渣的浮选存在药剂用量过大等突出问题,虽然近年来大量学者在浮选药剂及浮选流程等方面开展了大量的研究,但浮选药耗大的问题并未得到彻底改观,限制了其工业化进程。

2.2 重选法

从煤气化细渣组成特性的总结中得出残炭和灰组分存在密度差异,这为重选法分离煤气化细渣中的炭灰组分提供了可能。根据目前已有报道,气化细渣重力分选常用的设备有水介旋流器、螺旋分选机以及流化床分选机等。

任振玚等[36]利用水介质旋流器重力分选富集气化细渣中的残炭,通过一次分选可使碳的回收率达87.31%,且富灰产品的灰分高达95.68%。李慧泽等[37]利用水介质旋流器对大于0.074 mm粒级的气化细渣进行分选试验,发现当溢流管直径51 mm、插入深度90 mm、底流口直径22 mm、倾斜角60°时炭灰分离效果最好,所得底流和溢流产品灰分分别为95%和25%,综合分选效率可达70%以上。YU等[38]通过螺旋分选机对气化细渣进行炭灰分离,所得精矿碳含量为80%、碳回收率为45%,尾矿灰分高达90%。王治帅等[39]采用LXA1200型螺旋分选机回收气化细渣中的残炭,得到了灰分仅为12%~14%的精矿,且尾矿的灰分高达90%,但精矿产率较低,仅为8%~12%。王磊等[40]通过FBS流化床分选机对气化细渣进行炭灰分离,所得精矿和尾矿灰分分别为29.93%和86.21%,分选效率高达91.12%。此外,李慧泽等[37]采用2.2 g/cm3的重液对宝丰煤气化细渣进行浮沉试验,发现其浮物中碳含量为66.05%,比原样提高了26%左右,而沉物灰分高达95.98%,这为将来高密度重介质分选气化细渣的发展提供了参考。

以上结果表明,重选法可在一定程度上实现气化细渣的炭灰分离,但所得精矿产品的灰分仍普遍较高。这主要是因为气化细渣的粒度过细(如前所述,<0.045 mm为主导粒级),灰颗粒和炭颗粒在单一重力场中的受力差异较小,使得其运动轨迹相近,从而对炭灰分离效果产生不利影响。

2.3 电选法

煤气化细渣中残炭和灰分间存在介电性质差异,因此可利用电选法对二者进行分离。目前利用电选法分选气化细渣的研究较少,基于气化细渣与粉煤灰的相似性,可参照粉煤灰的电选进行炭灰分离[41]。

TAO等[42]通过旋转摩擦静电分离试验探究影响气化细渣分选的关键因素,发现极板电压和风速对脱碳效率影响较大,二者分别为45 kV和2.0 m/s时炭灰分离效果最佳。叶世旺等[43]通过标准k-ε湍流模型与颗粒轨道模型探究灰渣粒度对旋转摩擦电选效果的影响,发现粒度越小颗粒与摩擦轮碰撞概率越小,导致颗粒带电效果越差,不利于炭灰分离;当粒度大于30 μm时,颗粒与摩擦轮碰撞概率增大,颗粒摩擦带电效果好,有利于炭灰分离。陈玉坤等[44]探究了电压及湿度等对粉煤灰电选效果的影响,发现当外加电压越大、湿度越低时,越有利于炭灰分离。

目前利用电选法对煤气化细渣进行炭灰分离仍处于实验室研究阶段且推进缓慢,这主要由于电选是在干燥环境中进行分选法,而气化细渣发达的孔隙使其含水量很高且脱水十分困难。因此,选用电选法分离炭灰首先需要解决气化细渣脱水的关键问题。

2.4 其他分选法

气流分级和空气重介流化床等干法技术在煤气化细渣的炭灰分离研究中也有报道。GAO等[45]采用气流粉碎与气流分级相结合的方法对气化细渣进行分选试验,所得精矿产品的烧失量高达93.76%、碳回收率29.60%;与传统的破碎分级工艺相比,气流破碎可有效提高残炭的单体解离程度,且气流分级对细颗粒的处理效果较好,从而得到了良好的炭灰分离效果。杨玉芬等[46]利用流态化干法技术进行煤气化细渣的炭灰分离试验,发现该方法对>0.074 mm粒级气化渣的分选效果较好,当流化气速和风压分别为0.15 m/s和0.018 MPa时,所得精矿产率为86.55%、尾矿烧失量为4%。虽然干法分选能够取得较好的气化细渣炭灰分离效果,但干法分选也需先对原料进行脱水处理,因此其工业化进程也受气化细渣脱水困难的制约。

以煤气化细渣中残炭与灰分存在润湿性差异为依据,薛中华等[47]通过疏水-亲水双液分离技术开展气化细渣的炭灰分离试验,将气化细渣加入水与正庚烷的混合溶液中充分搅拌,而后转移至分液漏斗中静止5 min并进行油水两相分离,其中有机溶剂相中的富碳产品灰分小于30%,水相中的富灰产品灰分高达97%。与浮选法相比,该方法的炭灰分离效果更优越;但该方法所用有机溶剂的量大,而其价格昂贵且对人体有害,需对可替代有机溶剂进行深入探索。

3 结语及展望

3.1 结语

煤气化细渣主要由硅酸盐、铝硅酸盐、玻璃微珠等无机灰组分以及残炭组成,炭灰分离是实现气化细渣分质高值利用的基础,物理分选是实现气化细渣中炭灰分离的重要途径。笔者在总结气化细渣组成特性及结构特性的基础上,对浮选、重选、电选及其他分选方法在气化细渣炭灰分离中的研究进展进行了综述和对比。总体来看,各方法都在一定程度上实现了炭和灰的分离。具体地,浮选法对细粒级物料的分选效果较好,其在气化细渣炭灰分离中的应用最为广泛,但存在药剂消耗量大、新型浮选药剂成本高等缺点;重选法的处理量大、分选成本低、分选效率高,但对细粒级气化细渣的分选效果较差;电选法技术不够成熟,目前仍处于实验室研究阶段,且对煤气化细渣样品含水率要求苛刻;气流分级和空气重介流化床等干法分选技术对气化细渣的炭灰分离效果较好,但对样品粒度等有一定要求,且其也受制于气化细渣脱水困难而未能推广;疏水-亲水双液分离方法的分选效果优于浮选,但其分选成本高,且所用有机溶液对环境及人体具有危害性。

3.2 展望

虽然当前对煤气化细渣中炭灰分离的研究取得了一些进展,但其工业化进程仍任重道远,未来应重点从以下几个方面开展工作:

1)加强煤气化细渣的基础研究,探究不同原料煤煤种及气化工艺所产生气化细渣的理化性质差异,探究气化渣中碳的赋存状态、大分子模型等,为其高效分选分离提供理论基础。

2)浮选方面,加强绿色、高效、低成本及高稳定性新型浮选药剂的研发,同时开发基于孔隙调控(破孔、封孔等)的气化细渣浮选新技术(可参考粉煤灰、难浮煤等在该方面的相关浮选技术[48-49]);重选方面,在重力场基础上引入离心场等,通过多场耦合提高炭灰分离效率;干法分选方面,重点突破气化细渣难以高效低耗脱水的技术瓶颈。

3)加强多种方法联合的分选工艺研究,基于粒度-密度-界面性质的联合调控,开发分级-重选、分级-浮选以及分级-重选-浮选等多种分选工艺耦合的气化细渣炭灰组分高效精准分离新方法。

4)构建煤气化细渣分选产品的新型分类标准,丰富其分选产品的种类及用途,除追求高碳产品的碳含量,还可考虑不同产品中各元素的相对富集程度及其分离富集调控方法,对中碳(中灰)及低碳(高灰)产品进行合理化应用,扩大气化细渣的综合利用率,为气化细渣的精细化分质高值利用提供借鉴。

[1] CUI K Q. Safety engineering dictionary [M]. Beijing: Chemical Industry Press, 1995.

[2] 曲江山, 张建波, 孙志刚, 等. 煤气化渣综合利用研究进展[J]. 洁净煤技术, 2020,26(1): 184-193.

QU Jiangshan,ZHANG Jianbo,SUN Zhigang, et al.Research progress on comprehensive utilization of coal gasification slag [J] Clean Coal Technology,2020,26(1): 184-193.

[3] 吕飞勇, 初茉, 易浩然, 等. 磁性灰粒在不同粒级气化灰渣中的分布特性[J]. 化工进展, 2022, 41(5): 2372-2378.

LYU Feiyong, CHU Mo, YI Haoran, et al. Distribution characteristics of magnetic ash particles in gasification slag of different particle sizes [J]. Chemical Industry and Engineering Progress, 2022, 41(5): 2372-2378.

[4] GUO F, LIU H, ZHAO X, et al. Insights on water temporal-spatial migration laws of coal gasification fine slag filter cake during water removal process and its enlightenment for efficient dewatering[J]. Fuel, 2021, 292: 120274.

[5] 范宁, 张逸群, 樊盼盼, 等. 煤气化渣特性分析及资源化利用研究进展[J]. 洁净煤技术, 2022, 28(8):145-154.

FAN Ning, ZHANG Yiqun, FAN Panpan, et al. Characteristic analysis and resource utilization of coal gasification [J]. Clean Coal Technology, 2022, 28(8): 145-154.

[6] XU S, ZHOU Z, GAO X, et al. The gasification reactivity of unburned carbon present in gasification slag from entrained-flow gasifier [J]. Fuel Processing Technology, 2009, 90(9): 1062-1070.

[7] 于伟, 刘莉君, 高博,等. 基于氮气吸附-核磁共振分析的煤气化细渣孔隙结构特征[J]. 燃料化学学报, 2022, 50(8):966-973.

YU Wei, LIU Lijun, GAO Bo,et al, Pore structure of coal gasification fine slag based on nitrogen adsorption and nuclear magnetic resonance analysis[J]. Journal of Fuel Chemistry and Technology, 2022, 50(8):966-973.

[8] 王晓波, 符剑刚, 赵迪,等. 煤气化细渣载体浮选提质研究[J]. 煤炭工程, 2021, 53(1):155-159.

WANG Xiaobo, FU Jiangang, ZHAO Di, et al. Flotation and quality improvement of gasified fine slag carrier[J]. Coal Engineering, 2021, 53(1):155-159.

[9] 葛晓东. 煤气化细渣表面性质分析及浮选提质研究[J]. 中国煤炭, 2019, 45(1):107-112.

GE Xiaodong. Surface properties analysis of coal gasification coal cinder and f1otation extraction research [J]. China Coal, 2019, 45(1):107-112.

[10] 任盼力. 煤气化细渣磨矿浮选法脱灰试验研究[D]. 西安: 西安科技大学, 2021.

[11] 平雅敏, 黄胜, 吴诗勇, 等. 气化灰渣的理化性质及其对石油焦/CO2气化反应特性的影响[J]. 华东理工大学学报(自然科学版), 2012, 38(1): 12-16.

PING Yamin, HUANG Sheng, WU Shiyong, et al. Physicochemical properties of coal gasification slag and its catalytic effect on gasification reactivity of petroleum coke [J]. Journal of East China University of Science and Technology(Natural Science Edition), 2012, 38(1): 12-16.

[12] ZHANG Y C, LI H X, WU C L. Study on distribution, chemical states and binding energy shifts of elements on the surface of gasification fine ash [J]. Research on Chemical Intermediates, 2019, 45(7): 3855-3864.

[13] YUAN H D, YIN H F, TANG Y, et al. The basic characteristics of gasification slag from Texaco gasifier and Shell gasifier[J]. Applied Mechanics and Materials, 2014, 675: 728-732.

[14] MIAO Z K, CHEN L Q, CHEN K N, et al. Physical properties and microstructures of residual carbon and slag particles present in fine slag from entrained-flow coal gasification [J]. Advanced Powder Technology, 2020, 31(9): 3781-3789.

[15] 袁蝴蝶. 煤气化炉渣本征特征及应用基础研究[D]. 西安: 西安建筑科技大学, 2020.

[16] 宋瑞领, 李静, 付亮亮, 等. 多喷嘴对置式水煤浆气化炉炉渣特性研究[J]. 洁净煤技术, 2018,24(5): 43-49.

SONG Ruiling, LI Jing, FU Liangliang, et al. Characteristics of slags generated from multi-nozzle opposed coal-water slurry gasifier[J]. Clean Coal Technology, 2018,24(5): 43-49.

[17] DAI G F, ZHENG S J, WANG X B, et al. Combustibility analysis of high-carbon fine slags from an entrained flow gasifier[J]. Journal of Environmental Management, 2020, 271: 111009.

[18] ZHANG Ningning, CHENG Mengyan, HAN Rui, et al. Innova-tive flotation separation considering pores blocking to facilitate residual carbon recovery from coal gasification fine slag [J]. Separation and Purification Technology, 2023, 310: 123254.

[19] 马飞, 李寒旭, 盛新, 等. Shell煤气化飞灰粘附特性及沉积机理分析[J]. 煤炭科学技术, 2010, 38(10): 114-117.

MA Fei, LI Hanxu, SHENG Xin, et al. Study on fly ash adhesion features and sedimentation mechanism of shell coal gasification [J]. Coal Science and Technology, 2010, 38(10): 114-117.

[20] 史兆臣, 王贵山, 王学斌, 等. 煤气化细渣预热脱碳工艺燃烧特性研究[J]. 洁净煤技术, 2021, 27(4): 105-110.

SHI Zhaochen, WANG Guishan, WANG Xuebin, et al. Study on combustion charactertics of preheating decarburization process for fine slag in coal gasification [J]. Clean Coal Technology, 2021, 27(4): 105-110.

[21] 王文钰, 李伟, 梁晨, 等. 西北地区气流床煤气化细灰理化特性研究[J]. 洁净煤技术, 2021, 27(3): 94-100.

WANG Wenyu, LI Wei, LIANG Chen, et al. Research on physicochemical characteristics of fine slag from gasification in Northwest China [J]. Clean Coal Technology, 2021, 27(3): 94-100.

[22] GUO F, ZHAO X, GUO Y, et al. Fractal analysis and pore st-ructure of gasification fine slag and its flotation residual carbon[J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2020, 585: 124148.

[23] ZHANG Y, LI H, WU C. Study on distribution, chemical states and binding energy shifts of elements on the surface of gasification fine ash [J]. Research on Chemical Intermediates, 2019, 45(7): 3855-3864.

[24] 刘冬雪,胡俊阳,冯启明,等.煤气化炉渣浮选及其精炭制备活性炭的研究[J]. 煤炭转化, 2018(5):73-80.

LIU Dongxue, HU Junang, FENG Qiming ,et al. Study on flotation of coal gasification slag and preparation of activated carbon from refined carbon[J]. Coal Conversion, 2018(5):73-80.

[25] 何国锋, 柳金秋, 徐彤, 等. 水煤浆气化细灰碳灰分布特性及其分离试验研究[J]. 煤炭科学技术, 2021, 49 (4): 82-89.

HE Guofeng, LIU Jinqiu, XU Tong, et al. Distribution characteristics and separation experiment of carbon ash from coal water slurry gasification fine ash [J]. Coal Science and Technology, 2021, 49 (4): 82-89.

[26] 叶军建, 高占彬, 吕超, 等. 某干粉煤气化细渣特征及浮选回收残炭研究[J]. 矿业研究与开发, 2021, 41(10): 138-141.

YE Junjian, GAO Zhanbin, LYU Chao, et al.Characteristics of coal gasification fine slag from a dry powder and recovery of residual carbon by flotation [J]. Mining Research and Development, 2021, 41(10): 138-141.

[27] LIU D, WANG W, TU Y, et al. Flotation specificity of coal gasification fine slag based on release analysis [J]. Journal of Cleaner Production, 2022, 363: 132426.

[28] GUO F, MIAO Z, GUO Z, et al. Properties of flotation residual carbon from gasification fine slag [J]. Fuel, 2020, 267: 117043.

[29] FAN G X, ZHANG M Y, PENG W J, et al. Clean products from coal gasification waste by flotation using waste engine oil as collector: Synergetic cleaner disposal of wastes [J]. Journal of Cleaner Production, 2021, 286: 124943.

[30] 李恒, 赵丽丽, 龚岩, 等. 表面活性剂复配对气化细渣浮选影响的试验研究[J]. 中国电机工程学报, 2022,42(13): 4924-4933.

LI Heng, ZHAO Lili, GONG Yan, et al. Experimental study on the performance of surfactant compound on the flotation of gasification fine slag [J]. Proceedings of the CSEE, 2022,42(13): 4924-4933.

[31] XUE Z H, DONG L P, LI H, et al. Study on the mechanism of flotation of coal gasification fine slag reinforced with naphthenic acids [J]. Fuel, 2022, 324: 124557.

[32] XUE Z H, DONG L P, FAN M Q, et al. Enhanced flotation mechanism of coal gasification fine slag with composite collectors [J]. Colloids and Surfaces A: Physicochemical and Engineering Aspects, 2022, 641: 128593.

[33] ZHANG R, GUO F, XIA Y, et al. Recovering unburned carbon from gasification fly ash using saline water [J]. Waste Management, 2019, 98: 29-36.

[34] XU M, ZHANG H J, LIU C Q, et al. A comparison of removal of unburned carbon from coal fly ash using a traditional flotation cell and a new flotation column[J]. Physicochemical Problems of Mineral Processing, 2017, 53(1): 628-643.

[35] 吴阳. 煤气化灰渣的分选加工利用研究[D]. 西安: 西安科技大学, 2017.

[36] 任振玚, 井云环, 樊盼盼, 等. 气化渣水介重选及其分离炭制备脱硫脱硝活性焦试验研究[J]. 煤炭学报, 2021, 46(4): 1164-1172.

REN Zhenyang, JING Yunhuan, FAN Panpan, et al. Experimental study on the water-medium gravity separation of gasification slag and the preparation of desulfurization and denitrification activated coke using separated carbon [J]. Journal of China Coal Society, 2021, 46(4): 1164-1172.

[37] 李慧泽, 董连平, 鲍卫仁, 等. 基于视密度的煤气化渣水介质旋流炭-灰分离[J]. 化工进展, 2021, 40(3): 1344-1353.

LI Huize, DONG Lianping, BAO Weiren, et al. Carbon-ash separation of coal gasification slag in swirling water based on apparent density [J]. Chemical Industry and Engineering Progress, 2021, 40(3): 1344-1353.

[38] YU W, ZHANG H, WANG X, et al. Enrichment of residual carbon from coal gasification fine slag by spiral separator [J]. Journal of Environmental Management, 2022, 315: 115149.

[39] 王治帅, 李学娟, 沈阳, 等. 煤基气化渣螺旋分选机回收工艺的应用研究[J]. 煤炭加工与综合利用, 2022(3): 47-50.

WANG Zhishuai, LI Xuejuan, SHEN Yang, et al. Application research on recovery process of coal-based gasification slag spiral separator [J]. Coal Processing &Comprehensive Utilization, 2022(3): 47-50.

[40] 王磊, 王建, 孔令斌. 采用FBS分选机分选煤气化渣的可行性研究[J]. 煤炭加工与综合利用, 2020(9): 6-10.

WANG Lei, WANG Jian, KONG Lingbin.The feasibility study on separation of coalgasification slag by adopting FBS separator [J]. Coal Processing &Comprehensive Utilization, 2020(9): 6-10.

[41] VASSILEV S V, VASSILEVA C G. A new approach for the classification of coal fly ashes based on their origin, composition, properties, and behaviour [J]. Fuel, 2007, 86(10/11): 1490-1512.

[42] TAO Y, ZHANG L, TAO D, et al. Effects of key factors of rotary tribo electrostatic separator on efficiency of fly ash decarbonization[J]. International Journal of Mining Science and Technology, 2017, 27(6): 1037-1042.

[43] 叶世旺, 陶东平, 陶有俊, 等. 粒度对粉煤灰旋转摩擦电选效果的影响研究[J]. 煤炭技术, 2022,41(2): 219-222.

YE Shiwang, TAO Dongping, TAO Youjun, et al. Study on effect of particle size in rotary triboelectrostatic separation of fly ash [J]. Coal Technology, 2022,41(2): 219-222.

[44] 陈玉坤, 李海生, 靳文献, 等. 粉煤灰的静电分选研究[J]. 煤炭技术, 2018,37(5): 298-300.

CHEN Yukun, LI Haisheng, JIN Wenxian,et al. Study on electrostatic separation of fly ash [J]. Coal Technology, 2018, 37(5): 298-300.

[45] GAO Y, ZHAO W, ZHOU A N, et al. Study on the composition and structure characteristics and dry decarbonization separation of coal water slurry gasification fine slag [J]. Journal of Fuel Chemistry and Technology, 2022, 50(8): 954-965.

[46] 杨玉芬, 陈清如, 骆振福. 流态化技术干法脱炭的理论分析与试验研究[J]. 中国矿业大学学报, 2003, 32(6): 632-635.

YANG Yufen, CHEN Qingru, LUO Zhenfu.Theoretical analysis and experimental research on dry removing carbon with fluidization method [J]. Journal of China University of Mining &Technology, 2003, 32(6): 632-635.

[47] 薛中华, 董连平, 刘安, 等. 气化细渣疏水-亲水双液分离可行性与机理分析[J]. 煤炭学报, 2022,47(6): 2472-2482.

XUE Zhonghua, DONG Lianping, LIU An, et al. Feasibility and mechanism analysis of hydrophobic-hydrophilic separation on the carbon from coal gasification fine slag [J]. Journal of China Coal Society, 2022, 47(6): 2472-2482.

[48] XIA W, LI Y, NGUYEN A V. Improving coal flotation using the mixture of candle soot and hydrocarbon oil as a novel flotation collector [J]. Journal of Cleaner Production, 2018, 195: 1183-1189.

[49] 夏文成, 李懿江, 彭耀丽, 等. 炭黑-烃类油捕收剂强化炼焦煤浮选效果的机理研究[J]. 煤炭科学技术, 2018, 46(7): 152-156.

XIA Wencheng, Ll Yijiang, PENG Yaoli, et al. Mechanism of enhanced flotation of difficult-to-float coking coal with soot-hydrocarbon oil collector [J]. Coal Science and Technology, 2018, 46(7): 152-156.

Research progress of the separation of carbon and ash in coal gasification fine slag

ZHANG Ningning,ZHAO Fuqiang,HAN Rui,et al.Research progress of the separation of carbon and ash in coal gasification fine slag[J].Clean Coal Technology,2023,29(12):11-18.