CO2吸附强化CH4/H2O重整制氢催化剂研究进展

0 引 言

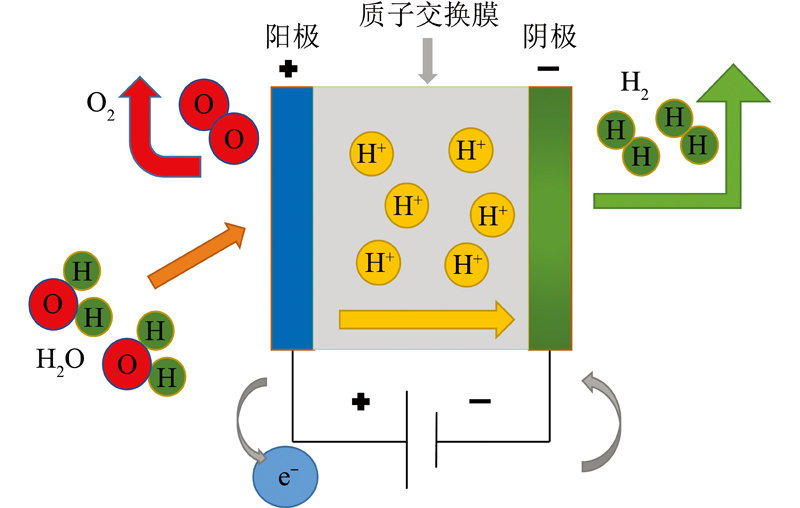

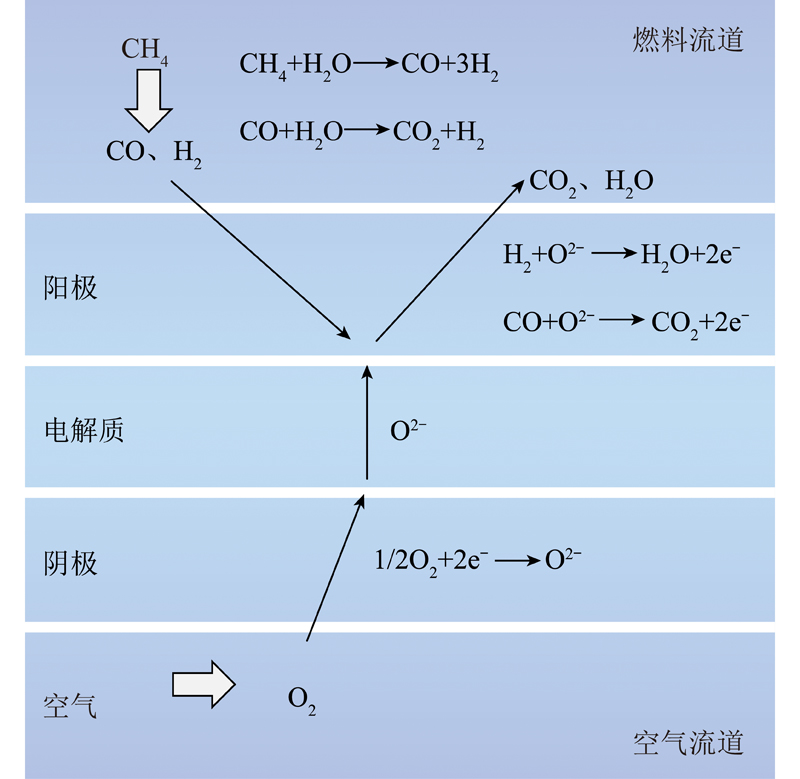

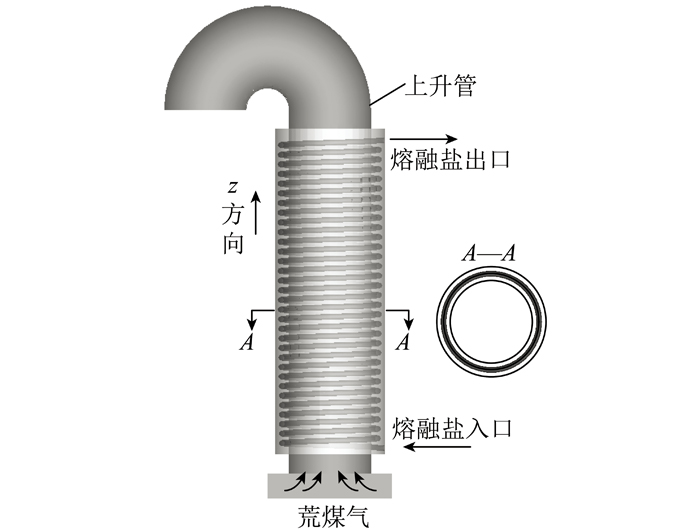

氢气是重要的化工原料,目前约96% H2生产来自化石燃料,其中甲烷/水蒸气(CH4/H2O)重整制氢(Steam methane reforming,SMR)是目前较为成熟的氢气制备工艺,该工艺以天然气(含有少量C2~C6烃类的CH4)为原料,通过CH4/H2O重整和水气变换反应制备高纯氢气,占全球氢气生产总量的50%[1]。传统SMR工艺已较成熟,但因制氢过程(图1(a))涉及高温强吸热反应、CO变换反应及副产物CO2与H2分离提纯,导致制氢过程中需要较高的反应和分离能耗,占整个工艺能耗的50%以上。

CO2吸附强化CH4/H2O重整制氢(CO2 enhanced sorption steam methane reforming,SESMR)从反应过程强化的角度对原有制氢过程(图1(b))进行改进,该制氢过程的核心理念是将重整催化剂与CO2吸附剂同时放在一个反应器中,使反应过程与分离过程结合,通过吸附制氢过程产生的CO2,打破化学反应平衡,避免CO变换反应,降低CO2与H2分离提纯的能耗,从而生产高纯度H2;且CO2脱附再生过程中产生的高纯CO2可进行控制减排或综合利用。同时,根据平衡移动原理,该工艺可使反应在较低温度(400~500 ℃)进行,降低了对重整反应装置材料性能的要求。催化剂和吸附剂是CO2吸附强化CH4/H2O重整制氢工艺中的重要组成部分,其活性与选择性制约了反应速率和产率,其寿命长短关系到生产成本,因此研制高效催化剂和吸附剂材料是CO2吸附强化CH4/H2O重整制氢工艺的核心问题之一。

图1 CH4/H2O重整制氢工艺流程

Fig.1 Hydrogen production process by CH4/H2O reforming

1 催化剂和吸附剂研究现状

催化剂和吸附剂分别是影响吸附强化制氢工艺中重整反应和分离选择性效能的关键因素,也是吸附强化技术改进的重要研究对象。对于催化剂,以CH4转化率为目标,制备高活性、热稳定性、抗烧结抗积碳催化剂是研究重点,目前吸附强化催化剂主要以Ni基催化剂为主。对于吸附剂,作为CO2吸附强化CH4/H2O重整制氢工艺的核心,吸附剂性能对制氢效果影响大,通常吸附剂需具备[2-3]:大的孔容和活性表面、较高的CO2捕集能力;吸附、解吸速率快;操作温度下的吸附稳定性和机械强度;成本低、易再生。目前吸附强化重整制氢工艺中应用的高温吸附剂主要有氧化钙(CaO)基吸附剂、锂盐吸附剂和水滑石基吸附剂。

1.1 催化剂制氢性能

目前商业化的CH4/H2O重整Ni基催化剂适合在高水碳比(3.0~5.0)条件下进行,在低水碳比条件下极易积炭,严重时会引起催化剂的粉化。但从系统综合能效考虑,低水碳比可减少用于蒸发水和将其加热到反应温度的能量,降低能量消耗。计算表明[4]:水碳比从3.0降至2.5时,能耗可降低30%。因此低水碳比条件下避免因积炭而导致催化剂失活是研究热点[5-6]。Ignacio等[7]考察了水碳比为1时载体Ce0.95M0.05O2-d的修饰金属对Ni基催化剂活性及稳定性的影响,发现载体修饰金属的添加有助于提高催化剂表面Ni的分散性。Ali等[8]制备了纳米级Ni基催化剂Ni.NPs,在750 °C、水碳比为1时,甲烷转化率达100%(相同条件下常规制备Ni基催化剂仅为75%),Ni.NPs在48 h内表现出稳定的催化活性,未发现碳沉积,纳米粒子的分散性和还原性更好,小粒径Ni颗粒有助于加强与载体间相互作用。Karthik等[9]通过对流体动力学模拟,分析了Ni基催化剂颗粒形状对压降、分散程度、甲烷转化和甲烷蒸汽重整反应的效率因子的影响。Pashchenko等[10]进一步验证了Ni-αAl2O3催化剂形状对MSR填充床反应器中甲烷转化和压力损失的影响,其中七孔球体因其较高的表面积,可获得最大甲烷转化率和最小压降。可见,对催化剂载体进行适当选择和修饰,通过改善活性组分Ni在催化剂表面的分散性、粒径及活性组分Ni与载体间的相互作用,可有效增强Ni基催化剂抗积炭性能。

1.2 吸附剂吸附性能及稳定性

1.2.1 水滑石基吸附剂

水滑石化合物结构为层状,层间距在0.3~3.0 nm,化学式为 其中M2 和M3 分别为二价和三价金属离子,An-为阴离子,x值在0.20~0.33[11]。水滑石化合物含有羟基、碳酸基等功能性基团,由于其阴离子和金属离子位于不同层,也称作双羟基层状金属氧化物或阴离子黏土[12]。水滑石吸附剂的循环稳定性能优异、再生能耗低,通过调节反应条件或层间阴离子等对其改性以优化CO2吸附能力[13]。Halabi等[14]合成的K2CO3-HTlcs吸附剂在400~500 ℃的吸附能力为0.89 mol/kg,且多次循环试验后吸附性能仍较稳定。但因水滑石的理论CO2吸附容量为0.022 g/g(以吸附剂计),限制了其产业化潜力。

其中M2 和M3 分别为二价和三价金属离子,An-为阴离子,x值在0.20~0.33[11]。水滑石化合物含有羟基、碳酸基等功能性基团,由于其阴离子和金属离子位于不同层,也称作双羟基层状金属氧化物或阴离子黏土[12]。水滑石吸附剂的循环稳定性能优异、再生能耗低,通过调节反应条件或层间阴离子等对其改性以优化CO2吸附能力[13]。Halabi等[14]合成的K2CO3-HTlcs吸附剂在400~500 ℃的吸附能力为0.89 mol/kg,且多次循环试验后吸附性能仍较稳定。但因水滑石的理论CO2吸附容量为0.022 g/g(以吸附剂计),限制了其产业化潜力。

类水滑石化合物是最早吸附强化重整制氢的吸附剂,类水滑石化合物与水滑石结构相似,含有的钙离子和铝离子是其作为CO2吸附剂的原因。类水滑石材料含有多个强碱性位点,有利吸附酸性CO2。Lee等[15]发现,类水滑石吸附剂可通过添加K2CO3等碱性盐改性以提高吸附剂的吸附性能。在碱性盐作用下,类水滑石的吸附速率可提高10倍,且稳定性也提升,添加碱性盐不会改变水滑石的层状结构。但类水滑石适用温度在300 ℃左右,200~500 ℃发生脱羟基和脱碳反应,比表面积大幅增加,高于500 ℃时类水滑石层状结构被破坏,发生不可逆变化,并在其他相之间形成尖晶石,因此不适用于高温吸附[11]。

1.2.2 锂盐吸附剂

锂盐吸附剂主要包括锆酸锂(Li2ZrO3)、硅酸锂(Li4SiO4),在高温下也可保持良好的CO2吸附能力,锂盐吸附剂吸附CO2的主要反应方程式为

LiZrO3 CO2![]() LiCO3 ZrO2,

LiCO3 ZrO2,

(1)

Li4SiO4 CO2![]() Li2CO3 Li2SiO3,

Li2CO3 Li2SiO3,

(2)

Li2SiO3 CO2![]() Li2CO3 ZrO2。

Li2CO3 ZrO2。

(3)

Li4SiO4比Li2ZrO3的吸附能力更强,原料成本更低。Li4SiO4在450~700 °C的吸附性能最佳,高于720 °C时可脱附再生[16]。锂盐吸附剂具有较高的CO2吸附能力,其理论吸附容量为0.367 g/g,CO2捕获过程中吸附剂体积变化小于134%[17],同时拥有较低的再生温度和较高的再生能力。此外,Li4SiO4具有良好的循环稳定性,在不发生明显容量衰减的情况下可进行大量的吸附/解吸循环[18]。Amorim等[19]通过缩核模型研究反应动力学发现,Li4SiO4大粒子阻力主要来源于产物层扩散,而小粒子Li4SiO4的大部分阻力在于表面化学反应。Takasu等[20]也采用缩核模型分析了温度对Li4SiO4吸附剂吸附CO2动力学的影响,结果表明,低温条件下反应过程的限速在于壳层扩散阻力,700 ℃左右时,随反应进行,限制步骤由化学反应转为壳层扩散。锂盐吸附剂在400~700 ℃和较低CO2浓度下,反应时间长,反应效率不佳。CO2吸附过程中的动力学限制仍是锂盐吸附剂工业应用的主要障碍[21-22]。

1.2.3 CaO基吸附剂

CaO基吸附剂是目前吸附强化水蒸气重整制氢应用较多的吸附剂,相比类水滑石吸附剂和锂盐吸附剂,CaO基吸附剂吸附容量大(0.786 g/g)、吸收速率快、成本低且来源广泛,在经济和实操上更具意义。CaO基吸附剂与CO2反应生成CaCO3,同时生成的CaCO3在高温下分解再生,在CO2吸附强化CH4/H2O重整制氢工业过程中循环使用。

石灰石作为天然CaO基吸附剂,其主要成分为CaCO3、MgCO3及伴有的硅铝元素。不同石灰石形态的CO2吸附量无较大差别,多次循环后的吸附量也较接近[23]。石灰石吸附剂初始CO2吸附量较大,但随循环次数递增,吸附量快速下降,故要保持高分离效果需提高循环气流量或不断补充石灰石,增加了能耗和装置规模的压力。Silaban等[24]研究高钙质石灰石的循环时发现,初次循环的CO2吸附容量达80%,但再次循环后其吸附容量下降15%~20%。若在较高温度或较低压力下循环,反应则逆向进行,产生具有高CO2浓度的气流。

CO2吸附再生过程中,造成钙基吸附剂吸附容量和循环稳定性低的原因主要有:① CO2吸附过程中,产物层CaCO3摩尔体积(36.9 cm3/mol)大于CaO(16.9 cm3/mol),其覆盖在未反应的CaO表面,易引起微孔堵塞,阻碍CO2继续扩散到吸附剂颗粒内部与CaO反应,导致CaO吸附容量下降,化学活性衰减;② CO2吸附剂再生过程中,吸附了CO2的吸附剂在800 °C左右煅烧,CaCO3分解为CO2和CaO,高再生温度使CaO颗粒表面发生烧结和团聚,表面孔结构遭破坏、吸附剂比表面积降低;而反应吸附—再生过程中CaCO3和CaO间的频繁转换导致颗粒表面密度反复变化,破坏吸附剂的孔结构,最终导致循环使用一段时间后吸附率下降。可见,提高钙基吸附剂高温抗烧结性能是改善其吸附容量和循环稳定性的关键。目前为了提高钙基吸附剂的抗烧结能力,研究多采用水合处理、前驱体的修饰、热预处理和掺杂助剂加入载体等方法增强吸附剂的长期反应性[25]。为了提高CaO基吸附剂的稳定性、抑制吸附剂的烧结,加入高塔曼温度稳定剂,通过与CaO形成固溶体,保持CaO晶粒的高分散,提高其稳定性[26-27]。文献[28]通过掺杂Al改善CaO吸附剂中出现的循环稳定性差问题。CaO基在吸附CO2时一般无法完全转化,实际吸附容量与理论值存在一定差距。高温条件下,CaO基CO2吸附剂会发生热分解,导致吸附剂结构发生变化,进一步影响循环中再次使用时的吸附容量及吸附速率。文献[29]通过溶胶凝胶法制备了掺杂Zr的CaO基吸附剂,25次循环的吸附容量维持在98%以上,高温下掺Zr吸附剂生成高塔曼温度的CaZrO3,且高温再生循环过程中CaZrO3有较小的体积膨胀率,保持CO2扩散所需孔隙。Wei等[30]采用4种不同尺度的模板制备了具有典型孔径分布的吸附剂,并重新评估了孔隙结构对CO2捕集性能的影响,发现纳米模板可改善吸附剂的微孔结构,提高孔体积比,总孔容增加2倍。在碳酸化-煅烧循环中通入水汽可提高CaO吸附剂的循环反应性,焙烧过程中水汽与CaCO3换热量较大,降低CO2分压,促进CO2脱附,碳酸化过程中引入水汽可使CaO吸附剂反应性提高1倍以上[31-32]。

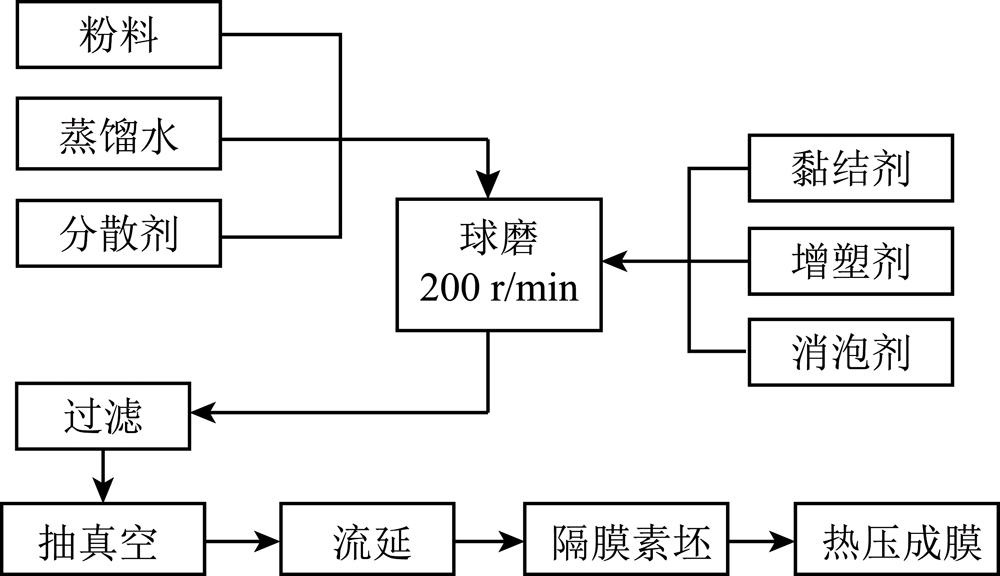

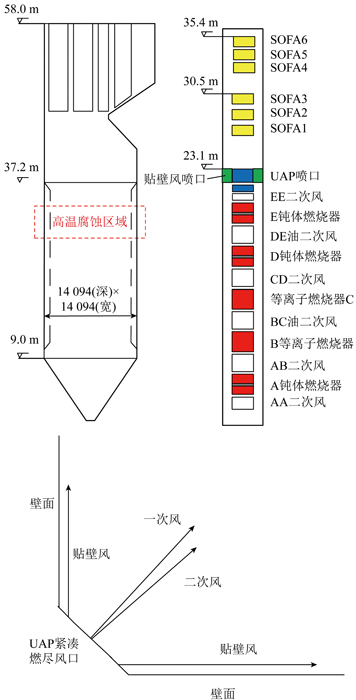

1.3 机械混合制氢存在问题

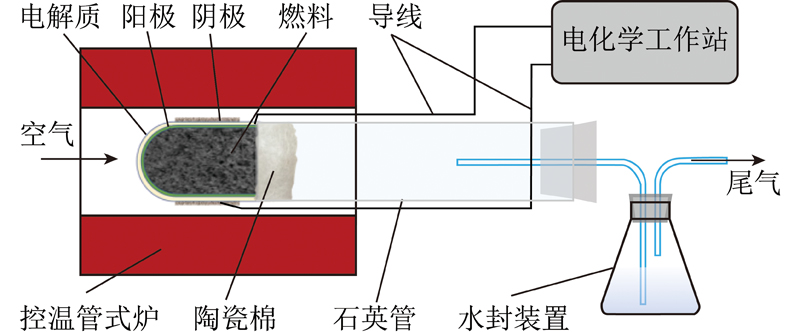

机械混合(图2(a))是将吸附剂和催化剂颗粒采用物理方式均匀混合后装入反应床层中,其操作简单,对设备和条件要求较低,工业应用可行性高。但机械混合制备的催化剂在结构上常出现2个方面问题:① 吸附产物CaCO3对吸附和催化活性位点的覆盖。CaO与CO2反应是典型的气固非催化反应,反应在表面和CaO颗粒内部均发生。碳酸化反应经过动力学控制阶段后进入扩散控制阶段,CaCO3摩尔体积为36.9 cm3/mol,CaO摩尔体积16.7 cm3/mol,生成的CaCO3产物层不仅覆盖未反应的CaO颗粒表面,使CO2的扩散转为穿过产物层的内扩散,扩散速率降低,而且将覆盖催化剂减少CH4转化率。② 高温下机械混合制备的催化剂CaO易发生烧结,因为吸附剂排列紧凑,易产生闭合、晶粒长大并发生团聚的致密化现象,从而导致吸附剂比表面积和孔隙率减小,吸附剂循环稳定性下降。煅烧温度升高、煅烧时间延长、CO2/H2O分压高均会加快CaO在再生过程中的烧结。均一型双功能催化剂中,由于均匀分布,生成的CaCO3包覆活性组分,导致催化剂活性降低,且阻碍了CO2的原位吸附。Giuliano等[32]研究不同再生条件下的多循环吸附强化重整发现,催化剂在温和的再生条件下(N2,850 ℃)稳定运行SESMR 205个循环;恶劣再生条件下(纯CO2,850 ℃),催化剂前10周期内始终处于还原激活状态,直到第30周期,性能接近温和再生试验,接着进一步失活。经SEM和EDS分析表明,镍的聚集是观察到的失活的主要原因,催化活性的降低导致在穿透前区和穿透后区阶段H2产量下降,而吸附功能仍可用,但随着循环次数增加,吸附剂只有部分用于吸附CO2,故需深入研究以提高催化相的稳定性。

图2 催化剂和吸附剂的装填方式[34]

Fig.2 Loading modes of catalyst and adsorbent[34]

为了进一步提升材料性能,复合催化剂,即制备将催化剂与吸附剂组合到同一微球颗粒的材料(如图2(b))应运而生。复合催化剂通过缩小反应颗粒大小,减小传热损失、传质阻力,促进了吸附强化重整制氢反应。Giuliano[1]指出,复合材料的化学稳定性比机械混合粒子体系更具挑战性,因为活性物质、CaO和支撑相共存于同一粒子中。Yanase等[33]使用CaO外包覆硅酸铝泡沫的钙基吸附剂,研究其长周期的吸附-再生性能,表明15个循环内该吸附剂的CaO利用率基本稳定在90%,说明该吸附剂的吸附容量和稳定性均较优秀,但由于其制备流程繁琐,该催化剂仍需优化。

2 复合催化剂

尽管机械混合制备双功能催化剂的方式操作简单、成本低廉,但由于其扩散和烧结问题导致在多次循环中活性骤降。复合催化剂通过将重整反应催化活性组分与CO2高温吸附组分结合在一个微球颗粒内,避免重整、吸附反应的吸放热导致的固相界面的传热损失,同时降低了CO2扩散对反应的影响[35]。

吸附重整制氢复合催化剂采用的复合结构有尖晶石结构、层状双金属结构和核壳结构。其中核壳型催化剂由于结构相对独立,将催化组分与吸附组分进行物理分隔,降低了CO2在产物层扩散难度,减少了催化组分的包埋和烧结,提高了复合催化剂在制氢循环反应中的稳定性。

2.1 尖晶石结构复合催化剂

2.1.1 尖晶石结构及优势

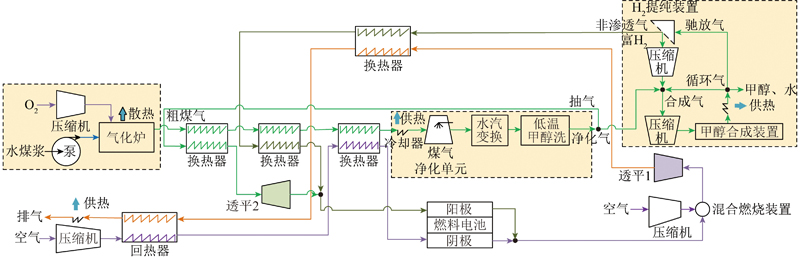

尖晶石晶体结构属于立方晶系Fd-3m空间群,通式为AB2O4,一般是A2 填充在1/8的四面体空隙中(图3),B3 填充在1/2的八面体空隙,O2-按立方紧密堆积排列,但也存在少量A4 和B2 。尖晶石的结构通常为AxB1-x(A1-xB1 x)O4,x为四面体位二阶阳离子的分数,分别是八面体和四面体配位,反尖晶石x=0,混合尖晶石0<x<1,正尖晶石x=1。

图3 MgAl2O4尖晶石(正尖晶石结构)的晶体学图解[36]

Fig.3 Crystallographic illustration of MgAl2O4 Spinel(Spinel structure)[36]

尖晶石结构的优势主要在于其阳离子在不同体位间的交换和阳离子可变的化合价。在甲醇重整制氢催化体系中,CuAl2O4尖晶石表面抑制其上Ni和Cu的聚集,晶格中Ni的掺杂减慢Cu的释放。尖晶石制备条件影响阳离子的占位和电荷分布,对孔道结构和估价结构也有影响,导致尖晶石的材料性能差异,通过制备条件的优化可得到高性能催化剂。

2.1.2 尖晶石结构复合催化剂制氢

尖晶石结构以模板或载体应用于催化剂中,Zou等[37]将多尖晶石NiCo2O4/NiAl2O4界面引入到γ-Al2O3载体上,作为PdO纳米粒子生长分散的结构模板,得到Pd/NiCo2O4/NiAl2O4/Al2O3。NCO/NAO和PdO的结构匹配促进了PdO颗粒结晶均匀分散,增强了PdO-NiCo2O4相互作用,使催化剂具有较高的利用率和长期稳定的性质。Mei等[38]在一系列负载MgAl2O4的贵金属催化剂上评价了甲烷蒸汽重整反应,表明高温和蒸汽下,在镁铝尖晶石载体上形成并稳定了非常小的铑和铱簇,这些高度分散的纳米粒子对甲烷蒸汽重整具有优异的活性。Tsodikov等[39]制备的尖晶石Mg(FeAl)2O4负载的纳米级含镍催化剂在蒸汽甲烷重整中表现出高活性,显示出对焦化的稳定性和对气体-蒸汽混合物中存在的硫化氢的抗性。

尖晶石结构常作为催化剂应用于甲醇重整制氢。Gao等[40]以碳纳米管为模板制备尖晶石结构的La2CuO4纳米纤维催化剂,在150 ℃下进行甲醇重整,其甲醇转化率达100%,表现出优秀的低温甲醇重整活性。吴洪达等[41]将Y3 掺杂NiFe2O4尖晶石中制备得到NiFe1.9Y0.1O4催化剂,进行乙醇水蒸气重整反应,分别在450、600 ℃下达到100%乙醇转化率和75.85%的氢气质量分数。该催化剂在反应过程中未出现烧结、积碳、失活等现象,表现出良好的活性和稳定性。铜基尖晶石催化剂对甲醇重整制氢具有良好的催化性能,但随着尖晶石结构中多数铜的释放,铜基尖晶石催化剂会持续失活[42]。

2.2 层状双金属结构复合催化剂

2.2.1 层状双金属结构及优势

层状复合金属氢氧化物(LDHs)材料具有优秀的化学性能以及阴离子交换性能,其结构主要由类水镁石层板及层间区域较为规律组合,相邻板层间存在的水分子和层间阴离子处于无序运动状态(图4)[43-44]。受热后LDHs分解成层状复合金属化合物(LDOs),由于LDOs的活性中心均匀分布、结构比表面积高,具有多孔性,常用于催化剂。Jiang等[45]低温合成了LDH材料,低温可降低Ni2Fe-LDH的结晶度,形成较小的横向尺寸, 使表面积更大、空位缺陷更多,以提高吸附能力。

图4 层间含有![]() 负离子的层状双氢氧化物的结构[44]

负离子的层状双氢氧化物的结构[44]

Fig.4 A layered hydroxide structure containing

2.2.2 层状双金属结构复合催化剂制氢

Li等[46]以层状双羟基为载体,制备了CH4/CO2重整Co催化剂,该催化剂中Co颗粒与Mg(Al)O之间存在较强的金属-载体相互作用,经30 h反应后,CH4转化率为78%左右。Zhang等[47]用尿素沉淀法在γ-Al2O3上原位合成了Ni-Co-Al-LDH,使LDH结构在γ-Al2O3表面上成功生长,发现双金属催化剂活性颗粒粒径较单金属更小,且其上的活性组分与γ-Al2O3的相互作用更高,双金属存在协同作用优化催化性能,使催化剂具有良好的催化活性和稳定性。![]() 等[48]通过Ni/Mg/Al层状双金属氢氧化物制备耐碳NiO-Y2O3纳米结构催化剂,掺杂钇对其改性,提高镍氧化铝催化剂的还原性,阻碍NiAl2O4尖晶石的形成,通过离子交换促进氧空位的产生,消除碳沉积,提高催化剂的催化性能,700 ℃下经5 h的CH4干重整,CO2转化率达80%以上,CH4转化率达79% ~ 90%。Li等[49]通过层状双金属氢氧化物前驱体制备了铜促镍基金属纳米颗粒(NPs)催化剂,通过引入Cu抑制Ni颗粒在制备和反应过程中的聚集,利于NPs的形成,增加了碱性位点吸附CO2,且增加了还原性镍物种,从而提高了催化剂的耐焦性、催化稳定性和催化活性;经700 ℃、80 h的稳定性测试,CH4和CO2转换率达94.9%和92.6%,50 h后稳定在75%。

等[48]通过Ni/Mg/Al层状双金属氢氧化物制备耐碳NiO-Y2O3纳米结构催化剂,掺杂钇对其改性,提高镍氧化铝催化剂的还原性,阻碍NiAl2O4尖晶石的形成,通过离子交换促进氧空位的产生,消除碳沉积,提高催化剂的催化性能,700 ℃下经5 h的CH4干重整,CO2转化率达80%以上,CH4转化率达79% ~ 90%。Li等[49]通过层状双金属氢氧化物前驱体制备了铜促镍基金属纳米颗粒(NPs)催化剂,通过引入Cu抑制Ni颗粒在制备和反应过程中的聚集,利于NPs的形成,增加了碱性位点吸附CO2,且增加了还原性镍物种,从而提高了催化剂的耐焦性、催化稳定性和催化活性;经700 ℃、80 h的稳定性测试,CH4和CO2转换率达94.9%和92.6%,50 h后稳定在75%。

文献[50]通过类水滑石结构前驱体制备了Ni/CaO-Al2O3复合催化剂,焙烧温度700 ℃,复合催化剂的H2含量为98.31%,CH4转化率为94.87%,10次循环后H2浓度仍可达97.35%。进一步对影响该水滑石结构前驱体制备的复合催化剂的因素进行探究,并在该条件下得到最高分散度和比表面积。研究发现焙烧温度影响催化剂催化效果,随着焙烧温度升高,Ni晶粒粒径增大,CaO粒径变化不明显,此时活性组分Ni与载体间相互作用,Ni的迁移和团聚更容易。文献[51]对Ca与Al的物质的量比对催化剂的影响进行了研究,n(Ca)/n(Al)增大时,自由或游离NiO增加,促进镍铝尖晶石生成;Ni的分散度和活性随n(Ca)/n(Al)先增大后减小,Ca与Al物质的量比和Ni与载体间的相互作用力密切相关,在n(Ca)/n(Al)=3时,10次循环后H2含量为93%。

2.3 核壳型复合催化剂

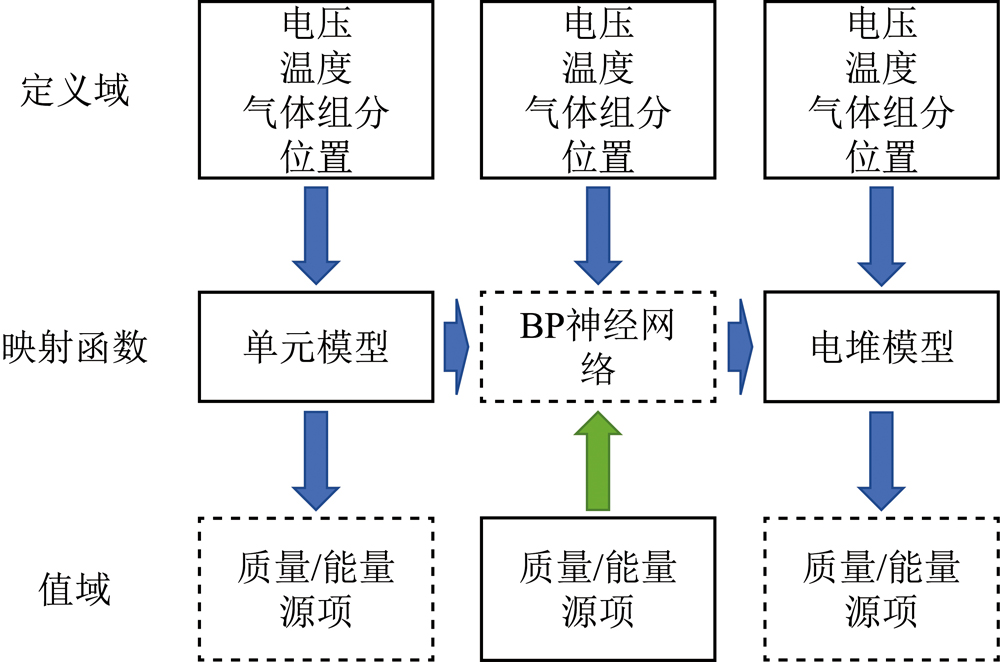

2.3.1 核壳型复合催化剂分类及形成原理

具有核壳结构(Core-shell)的复合催化剂,在核粒子表面包覆,核与壳间通过物理化学作用连接,形成单层或多层的复合多相结构。核壳型结构(图5)主要包括空球、单核壳、微胶囊核壳、蛋黄型核壳、多壳层中空核壳[52]。

图5 核壳纳米结构分类[52]

Fig.5 Classification of core-shell nano-structures[52]

核壳型结构的形成机理主要有化学键作用、库仑力作用和吸附层媒介机理等,包覆过程可能同时存在多种机理[53]。化学键作用机理是在壳粒子包覆核粒子过程中,通过核壳上官能团直接或间接发生化学反应或在反应体系间引入偶联剂,使包覆物和被包覆物质间通过形成的化学键结合。库仑静电引力作用机理认为,在核与壳表面带电荷相反时,壳层包覆剂颗粒通过库伦引力吸附到核颗粒表面。吸附层媒介作用机理常用于解释无机核型核壳粒子的制备,表面处理(修饰或敏化)无机核颗粒,在其表面形成一层有机吸附层,吸附层在无机颗粒和有机物质间起媒介作用,提高核、壳颗粒的亲和性,促进壳层颗粒有机单体的聚合,得到复合胶囊化颗粒[54-55]。

2.3.2 核壳型复合催化剂优势

核壳型结构中的组分保持各自的相对独立性,核壳型结构通过相对稳定的外壳保护内核粒子,改善整个复合颗粒的表面电性、稳定性及分散性。核壳型结构不仅可通过分散催化剂颗粒降低催化剂的烧结,也能通过吸附剂球形结构增加其比表面积,从而增加吸附容量,提升吸附性能,二者间的协同作用对催化效果有益。

核壳型结构材料中,壳层物质通过化学键作用、库仑力作用和吸附层媒介机理包覆在内核粒子外。对于CO2吸附强化CH4/H2O重整制氢的核壳型双功能催化剂,采用催化剂做壳,CaO基吸附剂作为内核的结构更具优势。在该核壳结构中,CH4在壳表面通过催化剂颗粒进行重整反应,反应产生的CO2通过壳孔隙扩散进入内部与核颗粒CaO组分反应,生成的CaCO3填充核壳内部,作为核的吸附剂对CO2的吸附和留存不仅能够解决CO2的分离,还能有效防止离子团聚失活。钙基核壳型催化剂的性质并不是各组分的简单叠加,而是在保持催化剂和吸附剂组分各自特点的基础上,通过结构特点和组分间的协同作用,不仅完成了CO2的分离,也弥补了机械混合制备催化剂易烧结的缺陷。

2.3.3 核壳型复合催化剂制氢

Satrio等[56]于2005年首次成功制备出用于甲烷水蒸气重整的具有层状结构的球状催化剂,球团以吸附组分白云石为核,载体氧化铝包覆吸附组分,在载体壳层上浸渍催化组分Ni。该复合催化剂应用于甲烷水蒸气重整反应中,在600 ℃、101.325 kPa、水碳摩尔比为3∶1的条件下,制得的H2浓度大于95%。Xu等[57] 制备了以镍为核氧化钛为壳的NiO@TiO2-CaO/Al2O3核壳型复合催化剂,在该催化剂参与的制氢反应-再生循环中,CH4转化率保持在85%以上,出口H2浓度维持在90%以上。Chen等[58]以吸附组分为核、催化组分为壳的Ca9Al6O18@Ca5Al6O14/Ni核壳结构双功能催化剂,循环操作中核壳材料的活性、稳定性和CaO利用率均明显优于Ni/CaO,在保持CaO几乎完全利用的同时,该催化剂表现出优异的活性和循环稳定性,在60个反应-再生循环中CaO利用率近100%。Lugo等[35]将目前2种主要多功能复合催化剂进行比较,对于核壳催化剂,减小催化剂壳层厚度可使性能接近均匀分布双功能催化剂情况,而核-壳设计减轻了约40 ℃的局部床热点大小。

核壳制备方法分为硬模板法、软模板法和自模板法,其中软模板方法包括使用微乳液、表面活性剂、共模板以及聚合物[59]。模板法制备过程为形成核心、涂覆模板、涂敷外层和去除模板[60]。核/壳颗粒合成过程中最重要的步骤是保持均匀的涂层和控制壳厚度,核壳组分含量、制备方法、壳层厚度等结构的调整均会影响作用效果[61]。相对于其他催化剂应用于吸附强化重整制氢,核壳型复合催化剂在结构上更有优势,但经多次循环再生后其催化性能及吸附能力仍下降,该材料的开发还需进一步完善。目前对核壳型复合催化剂制氢的研究主要聚焦于吸附组分,但催化组分在再生高温条件下烧结失活造成的影响对于核壳型复合催化剂制氢过程至关重要。核壳型复合催化剂由于复杂的内部结构,缺乏简单通用可控的合成方法,其全寿命周期性能以及材料的物理强度仍待提高,以扩大其工业的应用领域。

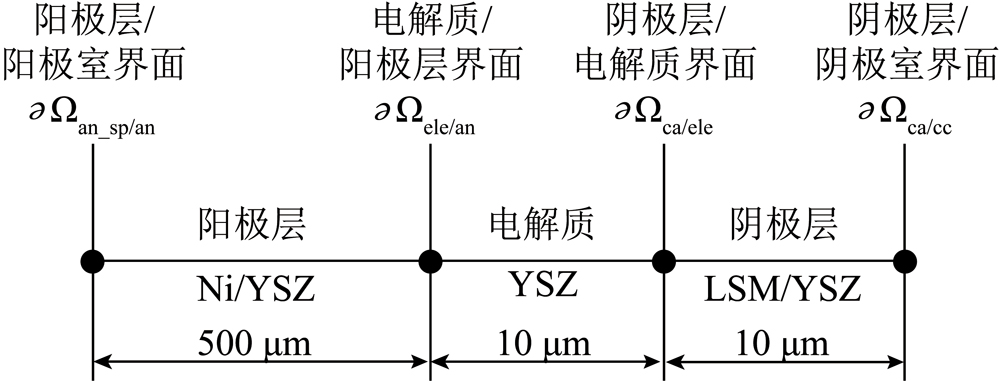

2.3.4 核壳型复合催化剂存在的问题

核壳催化剂在完成一次CO2吸附后需进行高温煅烧使吸附组分解吸,还原成CaO,由于吸附组分与催化组分在同一颗粒单元内,催化组分此时虽无需再生却需一同经历高温。Navarro等[62]在500~700 ℃,对催化剂进行200次循环后,其重整活性明显降低,无法达到理论平衡值,对循环后的催化剂进行表征,发现其Ni晶粒的平均尺寸从10 nm增到55 nm,且循环再生时的高温热分解也会导致吸附剂结构发生改变,故降低再生温度,减少再生过程中的烧结现象(图6),保持结构稳定性是提高循环再生利用的关键。针对钙基吸附组分高温下烧结现象,通过加入惰性物质提高钙基吸附组分稳定性。惰性物质有较高的塔曼温度,在制备吸附组分时可分散在钙基颗粒中隔离钙基颗粒,抑制高温煅烧时晶粒增长团聚,从而抑制吸附再生循环中的烧结。针对催化剂活性组分的团聚,可通过改变催化组分与吸附组分的分布结构来防止颗粒的聚集,或调解催化组分和吸附组分的相对含量来提高双功能催化剂活性,在催化组分中加入惰性物质支撑结构维持稳定性等。核壳型复合催化剂的关键在于其核壳结构,在循环再生中保持结构、提供稳定支撑的问题尚需解决,对核壳型复合催化剂研究和改进仍需持续进行。

图6 催化组分高温再生过程的烧结

Fig.6 Sintering of catalytic components in high temperature regeneration process

在吸附强化重整制氢循环中,如何改进使核壳型复合催化剂再生温度与催化剂在制氢脱碳过程中的温度,使二者尽可能接近,也是核壳型复合催化剂面临的一大问题。另外,对于核壳纳米复合粒子的团聚与分散问题;催化剂制备过程中如何控制好粒子分散和壳层厚度;内核和壳层间的结合强度和相容性以及壳层有效包覆等问题仍待进一步研究。

3 结 语

随着新能源技术和燃料电池产业的快速发展,高效低成本的吸附强化制氢技术愈发引起重视。SESMR是一种高效、低能耗、绿色排放的新兴技术。吸附强化制氢催化剂中Ni和CaO分别为重整反应和CO2捕集的催化和吸附位点,在吸附强化制氢循环过程中,其活性和稳定性至关重要。由于催化剂再生过程温度高,催化组分及吸附组分易出现烧结,考虑经济效益,催化剂在再生循环中保持稳定性是必要趋势,选择的材料必须保证有足够长的使用寿命,以使工业规模程度足够负担SESMR工艺。减少催化剂和吸附剂的烧结,目前的研究一方面通过优化吸附剂和催化剂,另一方面将催化剂与吸附剂结合,制备双功能复合催化剂,从结构入手提高催化剂的循环稳定性。其中,核壳结构复合催化剂具有以下优点:吸附、催化组分相对独立,减少吸附剂产物层覆盖活性位点;其结构特性使核壳结构复合催化剂拥有大比表面积及孔隙,促进了CO2碳酸化阶段的扩散;催化组分能够均匀分散分布,从而减少了烧结等,但仍需进一步研究能够工业化的高循环稳定性催化剂。核壳复合催化剂还面临保证碳酸化阶段CO2的扩散速率,实现吸附组分的充分利用;克服吸附组分在碳酸化-煅烧循环过程中体积反复膨胀收缩带来的孔结构坍塌;吸附组分高温再生导致高温下催化组分的失活等问题。因此,上述问题的解决是促使CO2吸附强化CH4/H2O重整制氢技术发展的重要因素。

[1] GIULIANO A D,GALLUCCI K. Sorption enhanced steam methane reforming based on nickel and calcium looping:A review[J]. Chemical Engineering & Processing,2018,130:240-252.

[2] DOU B L,WANG C,SONG Y C,et al. Solid sorbents for in-situ CO2 removal during sorption-enhanced steam reforming process:A review[J]. Renewable & Sustainable Energy Reviews,2016,53:536-546.

[3]  R,MOLGA E. Sorption-enhanced steam methane reforming(SE-SMR)-A review:Reactor types,catalysts and sorbents characterization,process modelling[J]. Chemical and Process Engineering,2018,39:427-448.

R,MOLGA E. Sorption-enhanced steam methane reforming(SE-SMR)-A review:Reactor types,catalysts and sorbents characterization,process modelling[J]. Chemical and Process Engineering,2018,39:427-448.

[4] URASAKI K,SEKINE Y,KAWABE S,et al. Catalytic activities and coking resistance of Ni/perovskites in steam reforming of methane[J]. Applied Catalysis A:General,2005,286(1):23-29.

[5] 孙杰,孙春文,李吉刚,等. 甲烷水蒸气重整反应研究进展[J]. 中国工程科学,2013,15(2):98-106.

SUN Jie,SUN Chunwen,LI Jigang,et al. Research development of steam methane reforming reactions[J]. Strategic Study of CAE,2013,15(2):98-106.

[6] 孙道安,李春迎,张伟,等. 典型碳氢化合物水蒸气重整制氢研究进展[J]. 化工进展,2012,31(4):801-806.

SUN Daoan,LI Chunying,ZHANG Wei,et al. Chemical industry and engineering progress [J]. Chemical Industry and Engineering Progress,2012,31(4):801-806.

[7] IGLESIAS I,BARONETTI  F. Ni/Ce0.95M0.05O2-d(M=Zr,Pr,La)for methane steam reforming at mild conditions[J]. International Journal of Hydrogen Energy,2017,42(50):29735-29744.

F. Ni/Ce0.95M0.05O2-d(M=Zr,Pr,La)for methane steam reforming at mild conditions[J]. International Journal of Hydrogen Energy,2017,42(50):29735-29744.

[8] ALI S,MARRI M J A,ABDELMONEIM A G,et al. Catalytic evaluation of nickel nanoparticles in methane steam reforming[J]. International Journal of Hydrogen Energy,2016,41(48):22876-22885.

[9] KARTHIK G M,VIVEK V B. Particle-resolved simulations of methane steam reforming in multilayered packed beds[J]. AIChE Journal,2018,64(11):4162-4176.

[10] PASHCHENKO D. Experimental study of methane reforming with products of complete methane combustion in a reformer filled with a nickel-based catalyst[J]. Energy Conversion and Manag-ement,2019,183:159-166.

[11] REIJERS H T J,VALSTER-SCHIERMEIER S E A,COBDEN P D,et al. Hydrotalcite as CO2 sorbent for sorption-enhanced steam reforming of methane[J]. Industrial & Engineering Chemistry Research,2006,45:2522-2530.

[12] 王云珠,泮子恒,赵燚,等. 吸附强化蒸汽重整制氢中CO2固体吸附剂的研究进展[J]. 化工进展,2019,38(11):5103-5113.

WANG Yunzhu,PAN Ziheng,ZHAO Yan,et al. Research progress in CO2 solid sorbents for hydrogen production by sorption-enhanced steam reforming[J]. Chemical Industry and Engineering Progress,2019,38(11):5103-5113.

[13] ROCHA C,SORIA M A,MADEIRA L M. Doping of hydrotalcite-based sorbents with different interlayer anions for CO2 capture[J/OL]. Separation and Purification Technology,2020. https://doi.org/10.1016/j.seppur.2019.116140.

[14] HALABI M H,CROON M H J M D,SCHAAF J V D,et al. A novel catalyst-sorbent system for an efficient H2 production with in-situ CO2 capture[J]. International Journal of Hydrogen Energy,2012,37(6):4987-4996.

[15] LEE J M,MIN Y J,LEE K B,et al. Enhancement of CO2 sorption uptake on hydrotalcite by impregnation with K2CO3[J]. Langmuir,2010,26(24):18788-18797.

[16] 李婷玉. 吸附强化甲烷水蒸气重整中CaO基吸附剂的改性研究[D].太原:太原理工大学,2016.

LI Tingyu. The modification of CaO-based sorbents used for sorption enhanced methane steam reforming[D]. Taiyuan:Taiyuan University of Technology,2016.

[17] NAKAGAWA K,OHASHI T. A novel method of CO2 capture from high temperature gases.[J]. Journal of The Electrochemical Society,1998,145(4):1344-1346.

[18] HU Y C,LIU W Q,YANG Y D,et al. CO2 capture by Li4SiO4 sorbents and their applications:Current developments and new trends[J]. Chemical Engineering Journal,2019,359:604-625.

[19] AMORIM S M,DOMENICO M D,DANTAS T L P,et al. Lithium orthosilicate for CO2 capture with high regeneration capacity:Kinetic study and modeling of carbonation and decarbonation reactions[J]. Chemical Engineering Journal,2016,283:388-396.

[20] TAKASU H,FUNAYAMA S,UCHIYAMA N,et al. Kinetic ana-lysis of the carbonation of lithium orthosilicate using the shrinking core model[J]. Ceramics International,2018,44(10):11835-11839.

[21] SEGGIANI M,PUCCINI M,VITOLO S. High-temperature and low concentration CO2 sorption on Li4SiO4 based sorbents:Study of the used silica and doping method effects[J]. International Journal of Greenhouse Gas Control,2011,5(4):741-748.

[22] XIONG R T,IDA J,LIN Y S. Kinetics of carbon dioxide sorption on potassium-doped lithium zirconate[J]. Chemical Engineering Science,2003,58(19):4377-4385.

[23] ROSARIO H H,GELACIO A A. Adsorption equilibria and kinetics of CO2,CH4 and N2 in natural zeolites[J]. Separation and Purification Technology,1999,15(2):163-173.

[24] SILABAN A,HARRISON P. High temperature capture of carbon dioxide:Characteristics of the reversible reaction between CaO(s)and CO2(g)[J]. Chemical Engineering Communications,1995,137:177-190.

[25] XU P,XIE M,CHENG Z,et al. CO2 capture performance of CaO-based sorbents prepared by a sol-gel method[J]. Industrial & Engineering Chemistry Research,2013,52:12161-12169.

[26] NAEEM M A,ARMUTLULU A,IMTIAZ Q,et al. Optimization of the structural characteristics of CaO and its effective stabilization yield high-capacity CO2 sorbents[EB/OL]. [2018-06-19]. https://www.nature.com/articles/s41467-018-04794-5.

[27] HU Y C,LIU W Q,CHEN H Q,et al. Screening of inert solid supports for CaO-based sorbents for high temperature CO2 capture[J]. Fuel,2016,181:199-206.

[28] JING J Y,LI T Y,ZHANG X W,et al. Enhanced CO2 sorption performance of CaO/Ca3Al2O6 sorbents and its sintering-resistance mechanism[J]. Applied Energy,2017,199:225-233.

[29] 李清. 高效抗烧结钙基二氧化碳吸附剂的制备及性能研究[D]. 太原:太原理工大学,2019.

Li Qing. Preparation and performance of high-efficiency anti-sintering calcium-based CO2 sorbents[D]. Taiyuan:Taiyuan University of Technology,2019.

[30] WEI S Y,HAN R,SU Y L,et al. Pore structure modi ed CaO-based sorbents with di

ed CaO-based sorbents with di erent sized templates for CO2 capture[J]. Energy Fuels,2019,33:5398-5407.

erent sized templates for CO2 capture[J]. Energy Fuels,2019,33:5398-5407.

[31] LI Z H,WANG Y,XU K,et al. Effect of steam on CaO regeneration,carbonation and hydration reactions for CO2 capture[J]. Fuel Processing Technology,2016,151:101-106.

[32] GIULIANO A D,GALLUCCI K,GIANCATERINO F,et al. Multicycle sorption enhanced steam methane reforming with different sorbent regeneration conditions:Experimental and modelling study[J]. Chemical Engineering Journal,2019,377:119874.

[33] YANASE I,YAMAKAWA Y,KOBAYASHI H. CO2 absorption of CaO coated on aluminosilicate foam[J]. Journal of the Ceramic Society of Japan,2008,116:176-180.

[34] 王世东. Ni/CaO基复合催化剂研制及其CO2吸附强化CH4/H2O重整性能研究[D].太原:太原理工大学,2017.

WANG Shidong. Preparation of Ni/CaO multifunctional catalyst and its catalytic performance for CO2 sorption enhanced steam methane reforming[D]. Taiyuan:Taiyuan University of Technology,2017.

[35] LUGO E L,WILHITE B A. A theoretical comparison of multifunctional catalyst for sorption-enhanced reforming process[J]. Chemical Engineering Science,2016,150:1-15.

[36] MA Y L,LIU X. Kinetics and Thermodynamics of Mg-Al disorder in MgAl2O4-spinel:A review[J]. Molecules,2019,24(9):1704.

[37] ZOU X L,CHEN J F,RUI Z B,et al. Sequential growth reveals multi-spinel interface promotion for methane combustion over alumina supported palladium catalyst[J]. Applied Catalysis B:Environmental,2020,273,119071.

[38] MEI D,GLEZAKOU V-A,LEBARBIER V,et al. Highly active and stable MgAl2O4-supported Rh and Ir catalysts for methane steam reforming:A combined experimental and theoretical study[J]. Journal of Catalysis,2014,316:11-23.

[39] TSODIKOV M V,KURDYMOV S S,KONSTANTINOV G I,et al. Core-shell bifunctional catalyst for steam methane reforming resistant to H2S:Activity and structure evolution[J]. International Journal of Hydrogen Energy,2015,40:2963-2970.

[40] GAO L Z,SUN G B,KAWI S. A study on methanol steam reforming to CO2 and H2 over the La2CuO4 nanofiber catalyst[J]. Journal of Solid State Chemistry,2008,181(1):7-13.

[41] 吴洪达,张兵兵,张泽远,等. Y3 掺杂NiFe2O4尖晶石对乙醇水蒸气重整制氢性能的影响[J]. 应用化工,2016,45(8):1477-1481.

WU Hongda,ZHANG Bingbing,ZHANG Zeyuan,et al. Effect of Y3 doped NiFe2O4 spinel on the performance of ethanol steam reforming[J]. Applied Chemical Industry,2016,45(8):1477-1481.

[42] XI H J,HOU X N,LIU Y J,et al. Cu-Al spinel oxide as an efficient catalyst for methanol steam reforming[J]. Angewandte Chemie International Edition,2014,53(44):11886-11889.

[43] CENTI G,PERATHONER S. Catalysis by layered materials:A review[J]. Microporous & Mesoporous Materials,2008,107(1/2):3-15.

[44] ZHONG Z Y,JING J W,GUANG M Z,et al. A review on strategies to LDH-based materials to improve adsorption capacity and photoreduction efficiency for CO2[J]. Coordination Chemistry Reviews,2019,386:154-182.

[45] JIANG Z W,YAN L H,WU J N,et al. Low-temperature synt-hesis of carbonate-intercalated Nix Fe-layered double hydroxides for enhanced adsorption properties[J]. Applied SurfaceScience,2020,531,147281.

[46] LI D L,LU M M,XU S P,et al. Preparation of supported Co catalysts from Co-Mg-Al layered double hydroxides for carbon dioxide reforming of methane[J]. International Journal of Hydrogen Energy,2016,42(8):5063-5071.

[47] ZHANG X Q,YANG C H,ZHANG Y P,et al. Ni-Co catalyst derived from layered double hydroxides for dry reforming of methane[J]. International Journal of Hydrogen Energy,2015,40(46):16115-16126.

[48] ![]() K,ZHANG H L,LI S S,et al. Carbon-resistant NiO-Y2O3-nanostructured catalysts derived from double-layered hydroxides for dry reforming of methane[EB/OL].[2020-05-19]. https://doi.org/10.1016/j.cattod.2020.03.032.

K,ZHANG H L,LI S S,et al. Carbon-resistant NiO-Y2O3-nanostructured catalysts derived from double-layered hydroxides for dry reforming of methane[EB/OL].[2020-05-19]. https://doi.org/10.1016/j.cattod.2020.03.032.

[49] LI B,XU Z X,JING F L,et al. Improvement of catalytic stability for CO2 reforming of methane by copper promoted Ni-based catalyst derived from layered-double hydroxides[J]. Journal of Energy Chemistry,2016,32:1078-1085.

[50] JING J Y,ZHANG Z Y,WANG S D,et al. Influence of calcina-tion temperature on the structure and catalytic reforming performance of Ni/CaO-Al2O3 catalyst[J]. Journal of Fuel Chemistry and Technology,2018,46(6):673-679.

[51] JING J Y,WANG S D,ZHANG X W,et al. Influence of Ca/Al molar ratio on the structure and catalytic reforming performance of Ni/CaO-Al2O3 catalyst[J]. Journal of Fuel Chemistry and Technology,2017,45(8):956-962.

[52] PURBIA R,PARIA S. Yolk/shell nanoparticles:Classifications,synthesis,properties,and applications[J].Nanoscale,2015,7:19789-19873.

[53] 付绒,杨春林,胡燕燕,等. 核壳型磁性荧光纳米复合材料的制备及其应用研究进展[J]. 化工进展,2019,38(8):3742-3755.

FU Rong,YANG Chunlin,HU Yanyan,et al. Progress in preparation and application of core-shell structure nanocomposites with magnetism and fluorescence[J]. Chemical Industry and Engineering Progress,2019,38(8):3742-3755.

[54] 段涛,杨玉山,彭同江,等. 核壳型纳米复合材料的研究进展[J]. 材料导报,2009,23(3):19-23.

DUAN Tao,YANG Yushan,PENG Tongjiang,et al. Review of progress in core-shell structural nanocomposite material [J]. Materials Reports,2009,23(3):19-23.

[55] 舒适. 未改性SiO2溶胶/聚丙烯酸酯复合乳胶粒的制备及其机理的研究[D].北京:北京化工大学,2010.

SHU Shi. Preparation and mechanism silica sol/polyacrylate composite latex using bare silica sol[D]. Beijing:Beijing University of Chemical Technology,2010.

[56] SATRIO J,SHANKS B H,WHEELOCK T D. Development of a novel combined catalyst and sorbent for hydrocarbon reforming[J]. Industrial & Engineering Chemistry Research,2005,44(11):3901-3911.

[57] XU J Y,WU S F. Stability of complex catalyst with NiO@TiO2 core-shell structure for hydrogen production[J]. International Journal of Hydrogen Energy,2018,43(22):10294-10300.

[58] CHEN X L,YANG L,ZHOU Z M,et al. Core-shell structured CaO-Ca9Al6O18@Ca5Al6O14/Ni bifunctional material for sorption-enhanced steam methane reforming[J]. Chemical Engineering Science,2017,163:114-122.

[59] PRIEBE M,FROMM K M. Nanorattles or yolk-shell nanoparticles-what are they,how are they made,and what are they good for?[J]. Chemistry A European Journal,2015,21(10):3854-3874.

[60] MOON G D. Yolk shell nanostructures:Syntheses and applications for lithium-Ion battery anodes[EB/OL]. [2020-03-03]. https://doi.org/10.3390/nano10040675.

[61] CHAUDHURI R G,PARIA S. Core/shell nanoparticles:Classes,properties,synthesis mechanisms,characterization,and applications[J]. Chemical Reviews,2012,112(4):2373-2433.

[62] NAVARRO M V,LOPEZ J M,GARCIA T,et al. Catalyst evaluation for high-purity H2 production by sorption-enhanced steam-methane reforming coupled to a Ca/Cu process[J]. Journal of Power Sources,2017,363:117-125.

Research progress on catalysts for hydrogen production by CO2 sorption enhancement of CH4/H2O reforming

LIU Lu,XU Kai,JING Jieying,et al.Research progress on catalysts for hydrogen production by CO2 sorption enhancement of CH4/H2O reforming[J].Clean Coal Technology,2021,27(1):73-82.