二氧化碳矿化养护加气混凝土试验研究

Investigation on CO2 mineralization curing of aerated concretes

0 引 言

以CO2为主的温室气体的大量排放,使得全球性气候问题越来越严重,减少排放和降低能耗是全球可持续发展的重要议题。二氧化碳捕集利用与封存(CCUS)技术将是解决这一问题的关键[1]。二氧化碳矿化技术通过二氧化碳与天然矿石的碳酸化反应,生成稳定的碳酸盐,实现对CO2的永久封存。然而对天然矿石的开采、破碎和研磨等中间过程会耗费巨大的能量。研究表明,开采天然硅灰石的总电耗约为56 kWh/t[2],而针对蛇纹石研磨的能耗分析得出将蛇纹石60%研磨至74 μm以下细度所需电耗为14~17 kWh/t(以矿石计,下同)[3]。

以工业固废为原料的二氧化碳矿化养护混凝土技术近年来成为研究热点。该技术可利用粉煤灰、炉渣和钢渣等工业固废作为二氧化碳矿化的原料,在消纳固废的同时避免了对天然矿石大规模开采处理带来的能耗。同时二氧化碳矿化养护混凝土技术使得混凝土早期在较短时间内快速成型和提升力学性能,极大缩短养护周期,提高生产效率,是具有大规模工业化应用前景的CO2利用方式[4]。不同于混凝土的风化碳化[5],CO2养护能加速碳酸化反应,CO2矿化反应产物同水化胶凝结构在短时间内能提高混凝土产品性能。在CO2养护过程中,早期预养护[6-7]可调控矿化反应过程中的水分;矿化反应主要集中在通入CO2后的前2 h左右[8]。

具有CO2养护潜力的混凝土预制件种类较多,其中加气混凝土以轻质多孔、保温性能良好为优势,在我国有广泛的市场和应用前景。加气混凝土同时具有较大的消纳工业固废的潜力,Wang等[9]利用煤矸石和铁尾矿为原料制备加气混凝土,在干密度609 kg/m3的条件下,抗压强度可达3.68 MPa。Huang等[10]采用铜尾矿和高炉渣进行加气混凝土研究,试件干密度为610.2 kg/m3,抗压强度为4.0 MPa;研究还表明,铜尾矿中的大部分矿物在预养护过程中参与了水化反应,其化学元素在随后的蒸压过程中进入板状托贝莫来石结构中。Song等[11]研究了钙硅比对循环流化床粉煤灰蒸压加气混凝土的影响,钙硅比通过改变加气混凝土的水化产物和孔结构影响含粉煤灰加气混凝土的性能。Baspinar等[12]研究了粉煤灰和硅粉在加气混凝土生产中的应用潜力,试验中加气混凝土试件干密度为650~760 kg/m3,抗压强度在1.9~3.7 MPa,加气混凝土的力学性能受组分和微观结构的影响较大。Bonakdar等[13]研究了纤维增强加气混凝土的性能,纤维含量最高的断裂试验结果表明,复合材料的抗压强度约为3 MPa,弯曲强度为0.56 MPa。Kurama等[14]对掺杂粉煤灰的加气混凝土性能研究表明,随着粉煤灰掺量的增加,加气混凝土干密度会随之降低。

Shinsaku Tada[15]等研究了加气混凝土的碳酸化反应,加气混凝土试件养护条件为20% CO2和相对湿度100%,结果表明在同CO2反应后,试件干密度增加而总体孔隙率下降,且孔径2.5~250 nm微孔随着碳化程度的加深而减少。Matsushita等[16]研究了加气混凝土CO2碳化程度,通过XRD和热重分析了CO2养护后样品的产物变化和固碳量,结果表明碳酸钙的产物峰增加而原本托贝莫来石的峰减少直至最后消失。对于加气混凝土,良好的孔隙结构比水化程度高的C-S-H对强度发展更有利[17],由于CO2矿化养护中CO2分压力对养护效果十分重要[18-19],综合考虑加气混凝土特殊的孔壁结构[20],CO2养护加气混凝土技术研究具有探索意义。

本文研究了不同粉煤灰和钢渣掺比下加气混凝土砌块的CO2养护,通过固碳量和抗压强度优化了加气混凝土试件原料掺比和CO2养护前的水固比。以混掺粉煤灰和钢渣2种工业固废原料的加气混凝土配方作为研究基础,重点研究了CO2养护的分压力变化带来的不同养护效果,以及在养护制度中低压和梯级养护方式对加气混凝土性能的影响,分析了不同压力下的产物结构,为优化加气混凝土的CO2养护技术提供新思路。

1 材料与试验方法

1.1 原料

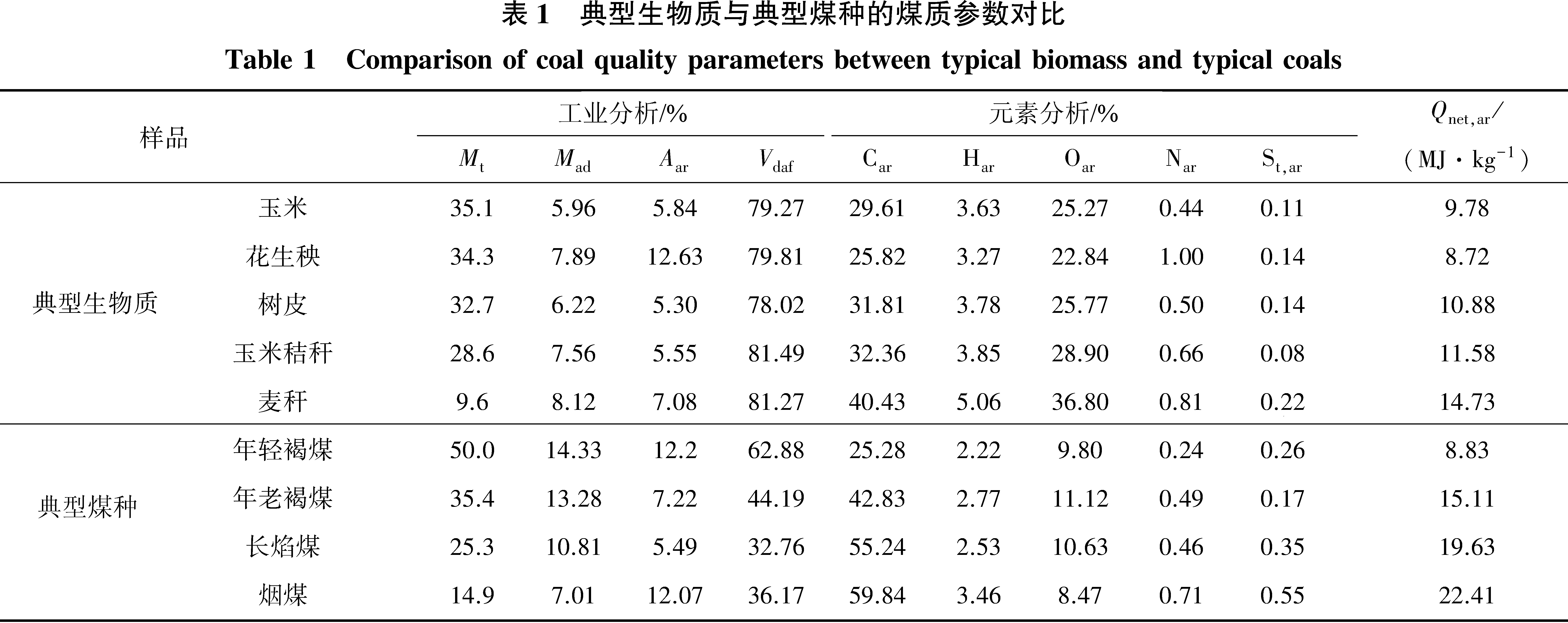

试验所用水泥为P.O.42.5海螺水泥,其化学成分分析见表1。

钢渣采购自河北敬业钢厂转炉渣,粉煤灰来自杭州热联电厂,粒径测量使用马尔文激光粒度仪,粒度分布见表2。铝粉膏为水剂型GLS-65,30 min内发气率≥99%,符合JC/T 407—2000《加气混凝土用铝粉膏》。试验CO2气体纯度为99.9%,生产厂家为杭州今工物资有限公司。

表1 P.O.42.5普通硅酸盐水泥成分

Table 1 Composition of P.O.42.5 ordinary portland cement

表2 原料粒度分布

Table 2 Particle size distribution of raw material

1.2 样品制备

根据配合比将原料称重,加入水中混合搅拌,直至浆液有较好的流动性。在搅拌结束前1 min加入铝粉膏悬浊液,铝粉同浆体中的氢氧化钙反应生成氢气,开始加气混凝土的发气过程。将充分混合均匀的浆液倒入模具,模具内侧需要涂抹润滑油以便脱模。模具为三联塑料模具,内部尺寸为50 mm×50 mm×50 mm。待发气过程结束后,用塑料薄膜封住试件,静置24 h后将试件取出并称重。

图1 加气混凝土制备流程

Fig.1 Preparation process of aerated concrete

将脱模出的加气混凝土试件进行预养护,预养护环境温度控制在20~25 ℃,相对湿度70%,以调节剩余水灰比。加气混凝土砌块干密度控制十分重要,过高或过低的干密度都不利于砌块性能。在研究固废加气混凝土砌块性能时,参考GB 11968—2006《蒸压加气混凝土砌块生产》将加气混凝土试件干密度控制在B06级别(约600 kg/m3)作为基准。

1.3 固废配比

根据原料不同掺比[21]优化选择,分别研究对粉煤灰和钢渣单一掺杂的加气混凝土CO2养护效果,单一掺比为50%、60%、70%。综合考虑加气混凝土试件的力学强度和固碳效果,将水泥比例控制在≤40%后对粉煤灰和钢渣掺比进行同步优化,掺比调控见表3。后续试验中混掺粉煤灰和钢渣2种原料的加气混凝土配比见表4。

1.4 养护试验

将制备出的加气混凝土试件放入恒温恒湿养护箱进行3 d的预养护,以控制试件的剩余水固比达0.2,同时为加气混凝土试件提供早期水化环境。预养护环境温度在20~25 ℃,相对湿度为70%。

表3 粉煤灰和钢渣掺比调控

Table 3 Mix ratio control of fly ash and steel slag

表4 固废加气混凝土配合比

Table 4 Mix proportion of solid waste aerated concretes

试件的CO2养护采用封闭式的CO2矿化反应器,将试件放入反应器后,关闭釜门,检查阀门关闭情况以及釜体密封性,然后通入CO2气体。研究CO2分压力的影响中,CO2分压力设置从1~1 000 kPa,由于矿化反应主要集中在通入二氧化碳气体后的前2 h,且养护时间在超过2 h后,二氧化碳反应增长速率变慢[22],为获得最大养护效率,将养护时间设置为2 h。在后续养护制度研究中,采用的梯级养护分为2部分,第1级选择1%的低CO2分压力,第2级养护分别考虑了较低CO2分压力和高CO2分压力2种情形。低CO2分压力分别为5、10 kPa,高CO2分压力依次为0.1、0.3、0.5、1.0 MPa。

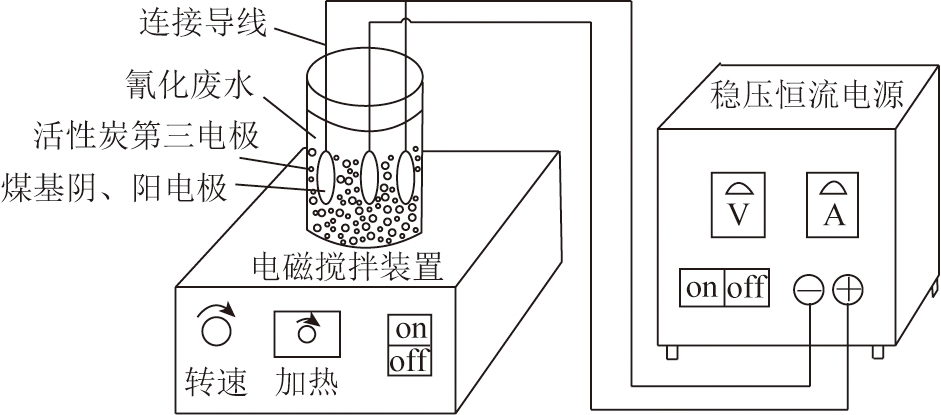

CO2养护过程在矿化反应器中进行,试验装置如图2所示。

图2 矿化反应试验装置

Fig.2 Experimental setup of the carbonation reaction

1.5 性能测试与表征

参照GB 11968—2006《蒸压加气混凝土砌块生产》进行抗压强度测试,测试平台为美斯特公司生产的600 kN万能试验机,加载速率为2 kN/s。试件为50 mm×50 mm×50 mm的立方体块,测试时每个工况为3个试件,抗压强度取平均值。

通过质量称重法确定CO2养护前后的质量变化,则表观固碳率计算方法为

(1)

其中,ω为表观固碳率;m1为CO2养护前试件质量;m2为CO2养护后试件质量。在本文后续研究中采用表观固碳率来衡量加气混凝土试件的固碳效果。

本研究采用压汞法进行加气混凝土试件的孔隙分布测试。压汞测试前,需将养护后的试件取样破碎成直径0.5~4.0 mm的块状,放入无水乙醇中止水化。在孔隙分布试验前取出,放入真空干燥箱干燥24 h直至恒重,温度设定为65 ℃。孔隙率测定采用全自动压汞仪,接触角为130°,低压设置为0.5 Pa,高压设置为59.94 kPa,测试时为全自动模式。

2 结果和分析

2.1 固废配比与预养护工况的影响

混掺粉煤灰和钢渣2种原料的加气混凝土试件如图3所示,可知宏观孔大小较为均匀,蜂巢状的孔结构分布明显,表明发气过程气泡形成稳定,闭合孔壁将对结构形成有效支撑。对制备水固比和铝粉掺量等进行优化调节后,混掺粉煤灰和钢渣制备的加气混凝土试件在CO2养护后干密度为580~620 kg/m3,为B06级别,适用同一强度评价标准。

图3 混掺粉煤灰和钢渣的加气混凝土试件

Fig.3 Aerated concrete specimens mixed with fly ash and steel slag

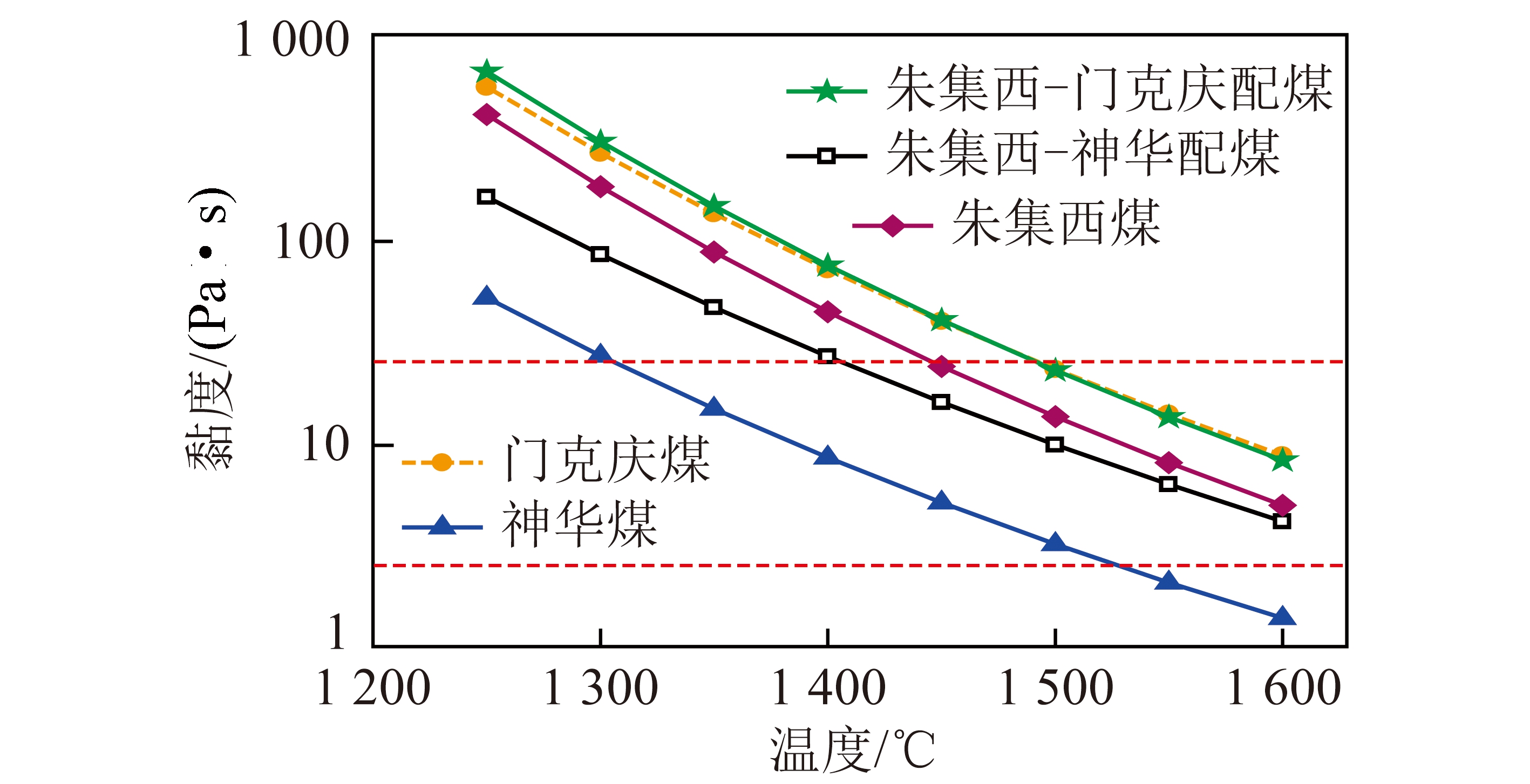

养护压力为1 MPa,养护时间2 h,粉煤灰加气混凝土和钢渣加气混凝土试件控制水固比0.2~0.4过程中,不同掺比的粉煤灰和钢渣对二氧化碳养护过程中固碳效果的影响如图4所示。可知从控制水固比来看,粉煤灰加气混凝土在水固比为0.3时固碳效果最优,此时粉煤灰掺比从50%提高到70%,粉煤灰加气混凝土固碳量从10.5%降至5.5%,这是由于粉煤灰加气混凝土试件与CO2反应的主要成分是水泥,粉煤灰本身固碳效果较差,根据原料组分换算可知,每使用10%粉煤灰取代水泥,试件理论固碳率下降2.9%,实际下降为2.79%和2.03%,与理论值接近吻合。随着粉煤灰掺量增加而水泥含量下降后,加气混凝土试件固碳效果下降,不利于CO2矿化反应。当水固比为0.25时,钢渣加气混凝土固碳效果最优,此时钢渣掺比从50%提高至70%,钢渣加气混凝土矿化养护后二氧化碳固碳率从10%降至8%左右,而由于钢渣中钙镁组分含量相对较高,每使用10%的钢渣取代水泥,试件理论固碳率下降1.44%,实际值为0.71%和1.03%。随着钢渣比例的升高而水泥比例下降后,钢渣加气混凝土的固碳率下降幅度小于粉煤灰加气混凝土。钢渣加气混凝土整体固碳效果优于粉煤灰加气混凝土,表明钢渣和CO2的矿化反应活性可能高于粉煤灰。

图4 粉煤灰和钢渣不同掺比下的试件固碳率

Fig.4 Carbon fixation rate of specimens with different proportion of fly ash and steel slag

在不同水固比和掺比下,粉煤灰加气混凝土试件和钢渣加气混凝土试件在自然养护和CO2养护后的抗压强度如图5所示。可知水固比控制在0.25左右对粉煤灰和钢渣的单一掺杂加气混凝土试件抗压强度有利。粉煤灰加气混凝土试件随着水固比升高,抗压强度随之降低,这是因为过高的水固比使得内部孔隙增大,干密度降低,孔壁结构脆弱。在CO2养护过程中,CO2主要同水泥水化生成的C-S-H凝胶和氢氧化钙等碱性组分反应,生成碳酸钙和SiO2,有研究表明硅酸钙同CO2反应后体积膨胀将近1倍[23],因而会进一步填充原有结构。而随着粉煤灰掺比的增加,由于粉煤灰钙镁组分含量少,同CO2反应活性低,反应后的孔隙填充效果减弱, CO2养护后的抗压强度降低。钢渣加气混凝土则是随着水固比增加,抗压强度出现先上升后下降的趋势。钢渣本身CaO和MgO含量高,水化过程中提供的碱性环境更利于C-S-H凝胶的生成,同时由于钢渣密度大于粉煤灰,钢渣加气混凝土内部孔隙相对更小,CO2矿化反应后生成的碳酸钙和SiO2对孔隙结构的填充效果更为明显,在经过CO2养护后,单掺钢渣的加气混凝土试件抗压强度显著提升[24]。由于钢渣加气混凝土本身碱金属氧化物含量高于粉煤灰加气混凝土,CO2矿化反应程度更高,生成的碳酸盐和SiO2对试件孔隙填充作用更为显著,因此考虑对强度发展的影响,CO2矿化养护钢渣加气混凝土试件效果更佳。

图5 粉煤灰和钢渣不同掺比下试件抗压强度

Fig.5 Compressive strength of specimens with different proportion of fly ashand steel slag

不同粉煤灰和钢渣在总掺比为60%下加气混凝土的固碳率和抗压强度如图6所示,随着钢渣比例下调,加气混凝土试件内部钙镁组分含量减少可能导致适合水泥水化的碱性条件被削弱,前期水化生成的C-S-H凝胶结构减少,试件孔隙结构的主要强度支撑减弱。另外,CO2养护后生成的碳酸钙和SiO2导致体积膨胀及原本孔隙结构的破坏,使加气混凝土抗压强度随之降低。不考虑初始60%的钢渣掺比试件,固碳率和抗压强度都在钢渣∶粉煤灰=1∶1时达到峰值,加气混凝土试件干密度在600 kg/m3左右。根据所述配比及预养护条件优化,本文后续CO2压力影响研究、表征分析等均采用固废原料总量为60%,钢渣∶粉煤灰=1∶1,剩余水固比控制为0.2条件下制得的加气混凝土试件样品。

图6 粉煤灰-钢渣加气混凝土不同掺比下表观固碳率和抗压强度

Fig.6 Apparent carbon fixation rate and compressive strength of fly ash-steel slag aerated concrete with different mixing ratio

2.2 养护压力的影响

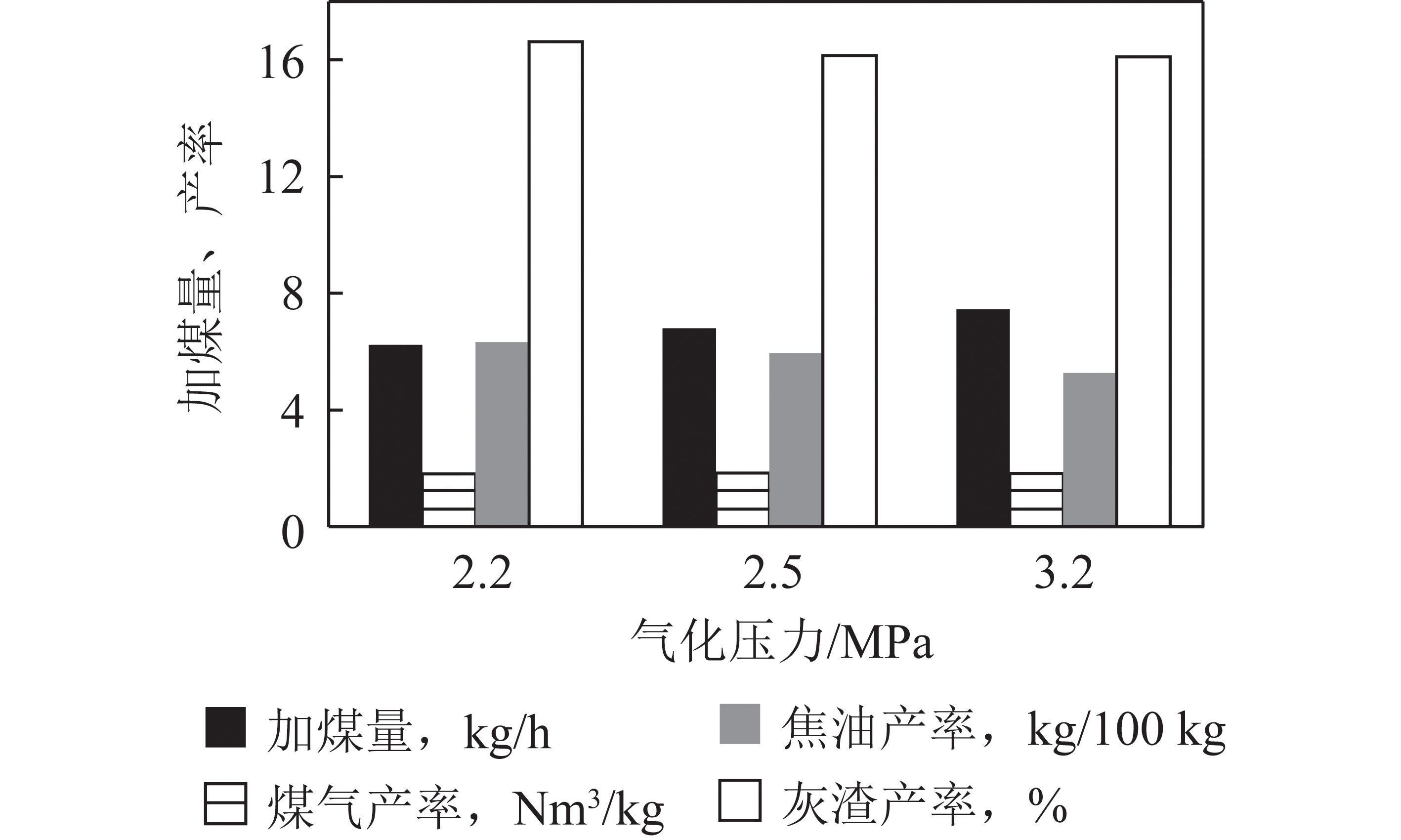

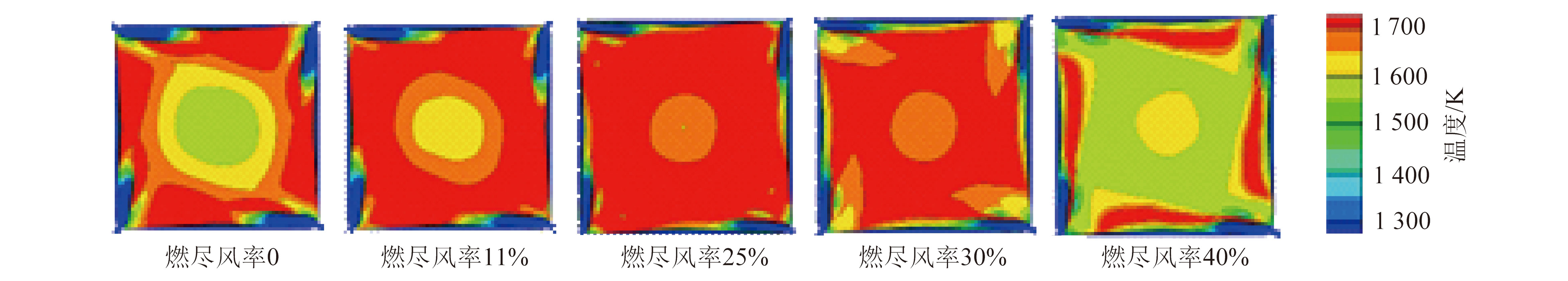

二氧化碳在加气混凝土中的扩散过程主导了早期的碳酸化反应[25],而扩散过程和CO2养护分压力相关联。不同CO2养护压力对粉煤灰-钢渣加气混凝土影响如图7所示。

图7 CO2养护分压力的影响

Fig.7 Effect of partial pressure of CO2 curing

随着CO2养护分压力的提升,加气混凝土试件固碳率从0.001 MPa养护后的1.2%,升至1 MPa养护后的11.2%。固碳量的提升表明CO2养护分压力提高后,CO2在加气混凝土试件内部扩散更为深入,对于矿化反应本身,CO2分压力越高,反应程度也越深。另一方面,CO2分压力升高后,加气混凝土试件抗压强度逐渐下降,从初始的0.001 MPa压力CO2养护后的3.8 MPa强度,下降到1 MPa压力CO2养护后的2.2 MPa强度。抗压强度的下降可能是由于CO2养护压力升高,反应程度变得剧烈,矿化反应后产物的体积膨胀使得加气混凝土试件原本水化形成的孔壁结构受到破坏,从而导致试件的力学性能出现劣化。综合考虑固碳性能和抗压强度的表现,在单一养护压力条件下,粉煤灰-钢渣加气混凝土在0.1 MPa的养护效果可能最佳。

对于实心混凝土,混凝土试件压制成型压力升高,试件的孔隙率和渗透率降低,使抗压强度提升,但同时也抑制了CO2的扩散[5]。但加气混凝土的发气率越高,试件的孔隙率越大,在反应过程中提供了良好的条件。在加气混凝土试件的CO2养护过程中,较高的养护分压力使矿化反应能够更深入进行,这也说明了矿化反应主要受CO2在加气混凝土试件中扩散传质过程的主导。由于矿化反应过程主要发生在前20 min[8],在1 MPa养护条件下,粉煤灰-钢渣加气混凝土固碳速率约为2.64 kg/(m3·min)。

2.3 养护制度的影响

考虑到较高CO2养护压力可能带来的剧烈矿化反应对加气混凝土试件孔壁结构的破坏,以下从养护制度角度研究低压养护和梯级养护方式对混掺粉煤灰和钢渣的加气混凝土性能影响。

CO2分压力由低到高的梯级养护后的加气混凝土试件表观固碳率如图8所示。由图8(a)可知,养护条件从1、1~5、1~10 kPa过程中,CO2表观固碳率逐渐从1.13%升高至4.13%,表明梯级养护有利于加气混凝土的固碳性能,随着梯级养护的第2级浓度升高,表观固碳率随之升高。图8(b)中第2级养护采用较高的CO2分压力进行养护,从0.1 MPa至1 MPa,加气混凝土试件表观固碳率从8.42%上升至12.56%,相较于第2级养护采用低浓度的CO2养护,更高的CO2分压力使得加气混凝土试件固碳效果提升更多。随着CO2养护第2级压力的提升,试件固碳率增加幅度减缓,表明此时的CO2矿化反应程度受养护压力的影响程度也开始减弱。

图8 高低压力及梯级养护条件下试件表观固碳率

Fig.8 Apparent carbon fixation rate of specimens under low and high pressure and stepped curing conditions

混凝土试件固碳率与原料成分、粒度和含水量[26]等有很大关系,在调控混掺粉煤灰和钢渣的加气混凝土试件的水固比后,结果表明水固比0.2时,加气混凝土的固碳效果和抗压强度表现最优[21],本文后续中加气混凝土试件控制CO2养护前的水固比在0.2,消除矿化反应中水分差异的影响。

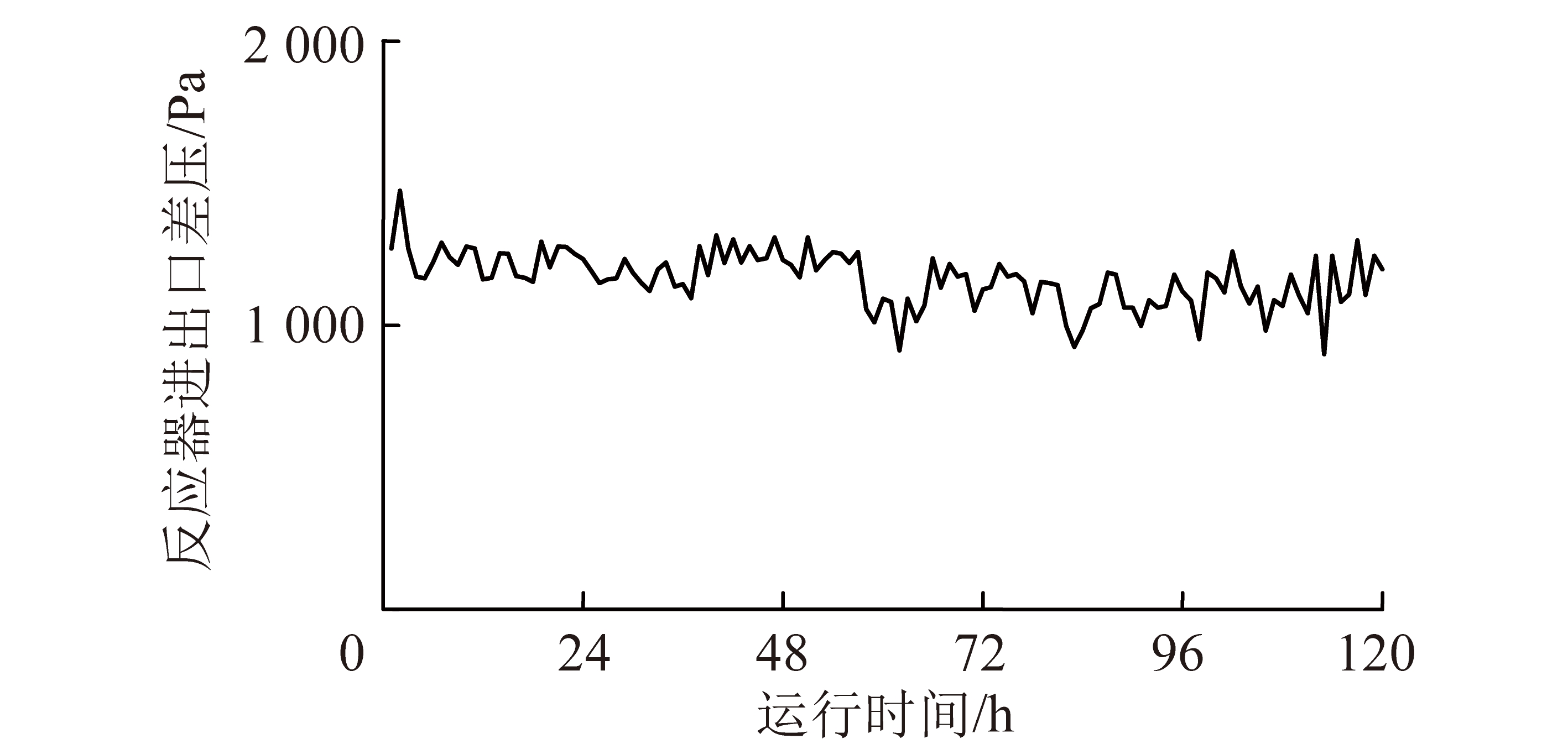

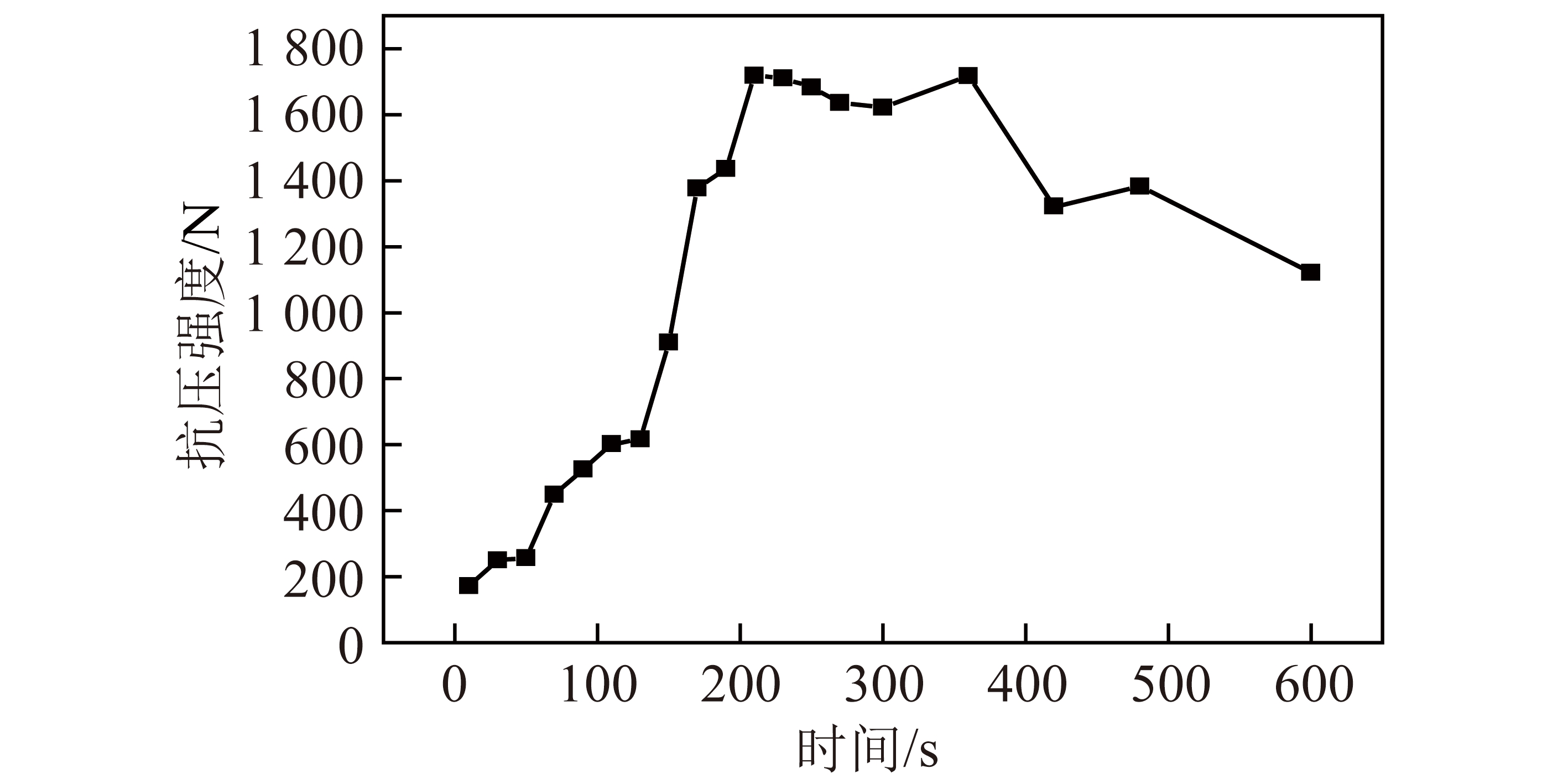

图9为高低压力及梯级养护条件下试件抗压强度。图9(a)中CO2养护试件先经过2 h的1 kPa低压CO2养护,再进行高CO2分压力的2 h CO2梯级矿化养护,依次为1~100、1~300、1~500、1~1 000 kPa。在高分压力下,剧烈的矿化反应将会破坏加气混凝土早期的不稳定孔壁结构。在进行1 kPa低压反应后,高分压力依然会劣化试件的早期性能。抗压强度结果表明,相较于自然养护的试件,CO2梯级养护后的抗压强度下降幅度依次为33.14%、26.40%、28.68%、42.26%。表明随着养护环境中CO2分压力升高,矿化反应后的试件抗压强度仍会降低,而在CO2梯级养护中这一负面影响有所减缓。

图9 高低压力及梯级养护条件下试件抗压强度

Fig.9 Compressive strength of specimens under low and high pressure and stepped curing conditions

图9(b)中试件结果依次为自然养护,1 kPa低压力CO2养护,1~5 kPa低压力CO2梯级养护和1~10 kPa低CO2分压力梯级养护的抗压强度。从1 kPa的低压反应后,再次进行5 kPa和10 kPa梯级养护,试件的抗压强度逐渐小幅降低,下降幅度依次为2.51%、9.27%和10.04%。在低CO2分压力养护条件下,CO2向加气混凝土内部扩散能力减弱, SEM产物形貌结果也表明矿化反应初始在水化产物表层进行,矿化产物出现了对微裂缝的填充,因而在第1级CO2养护基础上再次提升CO2养护压力将使得反应更为深入进行。本研究中粉煤灰-钢渣加气混凝土在梯级养护压力条件下,1~300 kPa养护条件是最优的养护压力设置。

2.4 表征分析

2.4.1 SEM分析

加气混凝土试件在自然养护条件下的电镜照片(图10(a))显示,由于钢渣和水泥本身碱性氧化物含量较高,钙矾石和氢氧化钙被水化的C-S-H凝胶包裹凝聚在一起,是形成早期试件强度的主要贡献。在进行2 h分压力为0.015 MPa CO2养护后,图10(b)中出现部分细微裂缝,裂缝宽度约为1 μm,长度在15~20 μm。同时在裂缝处出现团状和鳞片状矿化反应产物,细微裂缝在矿化反应中作为生长位点,根据产物生长形貌说明反应后的产物对微裂缝有填充作用。当固碳率较低时,加气混凝土的结构变化主要发生在微尺度结构上[27]。早期微裂缝的出现影响因素较多,考虑温度的影响,由于加气混凝土的铝粉发气过程中迅速散发的热量,使得在加气混凝土试件体积膨胀中单个孔壁可能出现微裂缝。此外,混凝土水化过程中消耗水分形成负压,在内部形成毛细作用,微裂缝也很可能是矿化反应和水分散失过快的双重结果。图10(c)是进行1~500 kPa梯级养护后的产物形态,矿化反应的产物球霰石依附在针叶状的氢氧化钙之上,表明该处可能是矿化反应的集中发生点。图10(d)中产物为纺锤形,同样是在1~500 kPa梯级养护后的反应结果,表明在相同养护条件下,碳酸钙产物存在不同形貌,这可能和局部反应位点存在关联。

图10 自然养护和CO2养护后的SEM

Fig.10 SEM after natural curing and CO2 curing

2.4.2 XRD分析

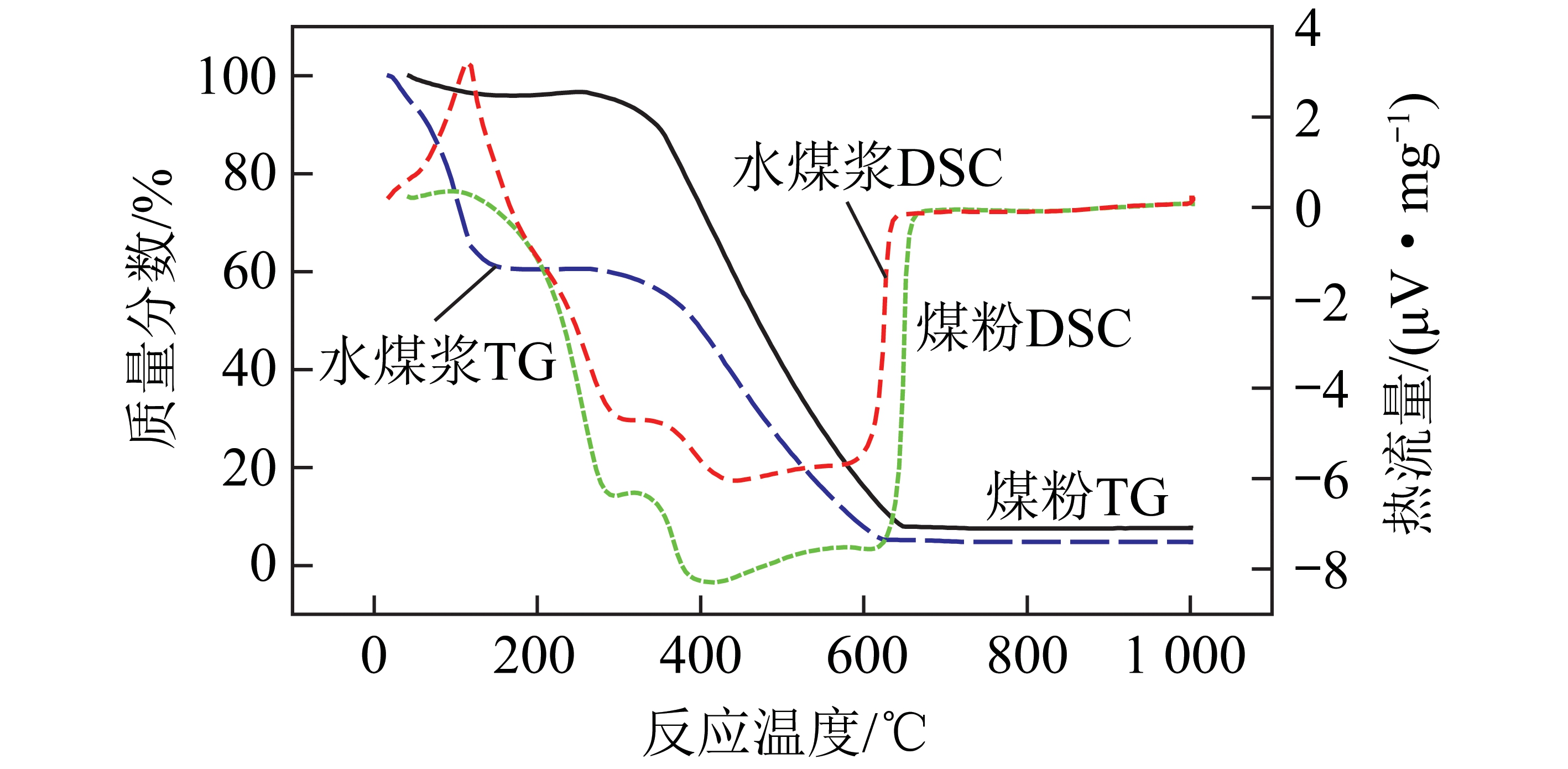

根据前人研究可知,在自然养护条件下水化产物主要是钙矾石、氢氧化钙和C-S-H凝胶,早期强度贡献主要来源于钙矾石和C-S-H凝胶[27]。混掺粉煤灰和钢渣的加气混凝土试件自然养护到4 d进行CO2养护后的XRD结果如图11所示。在CO2低压梯级养护后,氢氧化钙被显著消耗[28],其产物峰近乎消失,碳酸钙的产物峰开始增加,同时钙矾石在反应中被消耗,C3S减少量大于C2S,其中碳酸钙出现了2种不同晶型。对 C3S和C2S的相关研究[30]表明,C3S和C2S同CO2的反应产物最终都为碳酸钙和SiO2,而且发现C3S在水化前期反应剧烈[30],放出大量热量,容易产生裂缝。反应产物碳酸钙可能出现3种晶型:文石、方解石和球霰石,由于文石和球霰石在混凝土中不稳定,最终向方解石转化[31]。在1~10 kPa和1~300 kPa的CO2矿化养护中,SiO2作为矿化反应的产物也随着碳酸钙的增加而增加,在进一步提高第2级CO2养护分压力后,碳酸钙产物峰出现3种:方解石、文石和球霰石,且在高压力下文石和球霰石产物峰增多。而在高CO2养护压力下,C3S产物峰近乎消失,表明C3S和CO2的反应程度更高,另一方面也表明,在较高的CO2养护分压力下,C3S可能比C2S更易与CO2反应。

图11 试件CO2低压和梯级养护XRD结果

Fig.11 XRD results of CO2 low pressure and stepped curing

2.4.3 孔隙结构变化

混凝土试件经过CO2矿化养护后,总孔隙率下降,同时孔径发生改变[32]。相较于自然养护4 d条件下的加气混凝土试件,图12(a)表示4 d自然养护后在1 kPa低CO2分压力环境下养护2 h后的孔隙变化情况,在0.01~0.10 μm内孔分布下降较为明显,表明在低浓度养护条件下,CO2矿化反应将主要影响纳米级的微孔,这也可以从图10(b)中出现1 μm 左右裂缝处的生成产物得到印证。由图12(b)、(c)可知,随着养护环境中CO2分压力的倍数增长,CO2矿化反应在0.01~0.10 μm处的影响更为明显,纳米级的微孔出现更大幅度的下降,表明矿化反应后的微结构填充更为普遍。

图12 自然养护和不同压力下CO2养护后试件孔隙分布

Fig.12 Pore distribution after natural curing and CO2 curing under different pressures

在相同初始1 kPa低CO2分压力环境养护2 h后,再分别以10 kPa和300 kPa CO2分压力进行2 h梯级养护后的孔隙分布结果如图13所示。由图13(a)可知,孔隙分布的降低主要出现4~20 nm和3~13 μm。与1~10 kPa梯级养护相比,1~300 kPa养护条件下,3~100 nm孔隙分布大幅下降,纳米级孔径范围更广。这可能是由于在较高养护压力下,矿化反应生成的碳酸钙晶体结构更为完整,尺寸较大,能对较大范围内的孔隙起到填充作用,使得孔隙结构更为致密。随着CO2第2级养护压力的提高,孔隙变化范围扩大,表明矿化反应产物在1 kPa CO2低压力的反应基础上可能在毛细孔内再次生长,进一步对相对较大的毛细孔产生了明显的填充效果。

图13 CO2梯级养护后试件孔隙分布

Fig.13 Pore distribution of specimens after CO2 stepped curing

总体看来,经过CO2养护后的加气混凝土试件,在低压力养护条件下,孔隙分布的下降主要在孔径1~100 nm的纳米级范围内;而在高压力CO2养护后,其中包括第2级养护为较高压力的梯级养护,孔隙分布下降出现在孔径为纳米级范围内的幅度更大,同时孔径在微米级范围也有小范围降低。

3 结 论

1)不同压力条件下的反应产物形貌有所不同,过于剧烈的反应可能带来微裂缝的生成。以粉煤灰和钢渣为原料的加气混凝土在CO2矿化养护过程中应采取更合理的养护方式或养护制度。

2) CO2养护分压力较低更有利于矿化反应和胶凝结构的后期水化过程。在4 d左右进行的CO2养护,加气混凝土已有一定的水化程度,CO2反应可能对部分水化产物带来影响。同时加气混凝土的高孔隙率使得低压养护扩散过程更容易。

3)梯级养护能弥补固碳量不足的问题,同时避免剧烈的内部反应。在有一定反应基础的条件下,再次提升CO2养护分压力,使得反应进一步深入。在进一步工业化应用中,可考虑采用多级均压的方式防止CO2泄漏问题。

[1] HASAN M M F,FIRST E L,BOUKOUVALA F,et al. A multi-scale framework for CO2 capture,utilization,and sequestration:CCUS and CCU[J]. Computers & Chemical Engineering,2015,81:2-21.

[2] HUIJGEN W J J,RUIJG G J,COMANS R N J,et al. Energy consumption and net CO2 sequestration of aqueous mineral carbonation[J]. Industrial & Engineering Chemistry Research,2006,45(26):9184-9194.

[3] TEIR S,ELONEVA S,FOGELHOLM C J,et al. Fixation of carbon dioxide by producing hydromagnesite from serpentinite[J]. Applied Energy,2009,86(2):214-218.

[4] FERN NDEZ BERTOS M,SIMONS S J R,HILLS C D,et al. A review of accelerated carbonation technology in the treatment of cement-based materials and sequestration of CO2[J]. Journal of Hazardous Materials,2004,112(3):193-205.

NDEZ BERTOS M,SIMONS S J R,HILLS C D,et al. A review of accelerated carbonation technology in the treatment of cement-based materials and sequestration of CO2[J]. Journal of Hazardous Materials,2004,112(3):193-205.

[5] CAREY P J. A review of accelerated carbonation technology in the treatment of cement-based materials and sequestration of CO2[J]. Journal of Hazardous Materials,2004,112(3):193-205.

[6] 史才军,何平平,涂贞军,等. 预养护对二氧化碳养护混凝土过程及显微结构的影响[J]. 硅酸盐学报,2014,42(8):996-1004.

SHI Caijun,HE Pingping,TU Zhenjun,et al. Effect of pre-conditioning on process and microstructure of carbon dioxide cured concrete[J].Journal of the Chinese Ceramic Society,2014,42(8):996-1004.

[7] 邹庆焱,史才军,郑克仁,等. 预养护对砌块混凝土二氧化碳养护的影响[J]. 建筑材料学报,2008,11(1):116-120.

ZOU Qingyan,SHI Caijun,ZHENG Keren,et al. Effect of pre-conditioning on CO2 curing of block concretes[J]. Journal of Building Materials,2008,11(1):116-120.

[8] WANG T,HUANG H,HU X,et al. Accelerated mineral carbonation curing of cement paste for CO2 sequestration and enhanced properties of blended calcium silicate[J]. Chemical Engineering Journal,2017,323:320-329.

[9] WANG Changlong,NI Wen,ZHANG Siqi,et al.Preparation and properties of autoclaved aerated concrete using coal gangue and iron ore tailings[J]. Construction & Building Materials,2016,104:109-115.

[10] HUANG X Y,WEN N,CUI W H,et al. Preparation of autoclaved aerated concrete using copper tailings and blast furnace slag[J]. Construction & Building Materials,2012,27(1):1-5.

[11] SONG Y,GUO C,QIAN J,et al. Effect of the Ca-to-Si ratio on the properties of autoclaved aerated concrete containing coal fly ash from circulating fluidized bed combustion boiler[J]. Construction & Building Materials,2015,83:136-142.

[12] BASPINAR M S,DEMIR I,KAHRAMAN E,et al. Utilization potential of fly ash together with silica fume in autoclaved aerated concrete production[J]. Ksce Journal of Civil Engineering,2013,18(1):47-52.

[13] BONAKDAR A,BABBITT F,MOBASHER B. Physical and mechanical characterization of fiber-reinforced aerated concrete(FRAC)[J]. Cement & Concrete Composites,2013,38:82-91.

[14] KURAMA H,U B T,KARAKURT C. Properties of the autoclaved aerated concrete produced from coal bottom ash[J]. Journal of Materials Processing Technology,2009,209(2):767-773.

[15] IWASAKI Masaru,TADA Shinsaku. Carbnation of aerated con-crete[C]//Proceedings of 1985 Beijing International Symposium on Cement and Concrete(Volume 3).Beijing:Chinese Ceramic Society,1985.

[16] MATSUSHITA F,AONO Y,SHIBATA S. Carbonation degree of autoclaved aerated concrete[J]. Cement & Concrete Research,2000,30(11):1741-1745.

[17] TADA S. Material design of aerated concrete:An optimum performance design[J]. Materials & Structures,1986,19(1):21-26.

[18] BUKOWSKI J M,BERGER R L. Reactivity and strength development of CO2 activated non-hydraulic calcium silicates[J]. Cement and Concrete Research,1979,9(1):57-68.

[19] BERNAL S A,NICOLAS R S,PROVIS J L,et al. Natural carbonation of aged alkali-activated slag concretes[J]. Materials & Structures,2014,47(4):693-707.

[20] ZHAO X. Previous and present investigations on the components,microstructure and main properties of autoclaved aerated concrete:A review[J]. Construction & Building Materials,2017,135:505-516.

[21] 胡戌涛. 固体废弃物轻质混凝土的二氧化碳矿化养护研究[D]. 杭州:浙江大学,2019.

HU Xutao. Study on mineral carbonation curing of solid waste lightweight concrete[D].Hangzhou:Zhejiang University,2019.

[22] 涂贞军. 混凝土的二氧化碳养护技术研究[D]. 长沙:湖南大学,2010.

TU Zhenjun. Study on CO2 curing of concrete[D].Changsha:Hunan University,2010.

[23] BENTZ D P,LURA P,ROBERTS J W . Mixture poportioning for internal curing[J].Concrete International,2005,2(27):35-40.

[24] LIU Q,LIU J,QI L. Effects of temperature and carbonation curing on the mechanical properties of steel slag-cement binding materials[J]. Construction and Building Materials,2016,124:999-1006.

[25] BUKOWSKI J M,BERGER R L. Reactivity and strength development of CO2 activated non-hydraulic calcium silicates[J]. Cement & Concrete Research,1979,9(1):57-68.

[26] CARLSSON T. Microstructural investigations of naturally and artificially weathered autoclaved aerated concrete[J]. Cement & Concrete Research,2003,33(9):1423-1432.

[27] 王善冬.免蒸压加气混凝土制备与性能研究[D]. 南京:东南大学,2016.

WANG Shandong. Study on preparation and properties of non-autoclaved aerated concrete[D]. Nanjing:Southeast University,2016.

[28] 汪越. 二氧化碳表面处理对水泥基材料渗透性及微观结构的影响[D]. 长沙:湖南大学,2017.

WANG Yue. Effects of CO2 surface treatment on permeability and microstructure of cement-based materials[D]. Changsha:Hunan University,2017.

[29] BREESE J. Accelerated curing of compacted calcium silicate mortars on exposure to CO2[J]. Cheminform,2006,57(9):394-397.

[30] LEUNG K. Acceleration of hydration of calcium silicates by car-bon dioxide treatment[J]. Nature,1972,240(97):16-18.

[31] GHOULEH Z. Reaction products in carbonation-cured lightw-eight concrete[J]. Journal of Materials in Civil Engineering,2013,25(6):799-809.

[32] NGALA V T. Effects of carbonation on pore structure and diffusional properties of hydrated cement pastes[J]. Cement & Concrete Research,1997,7(27):995-1007.