棒状型煤抗碎强度影响因素试验研究

0 引 言

近年来,由于环境问题日益严峻,国家大力提倡发展煤炭清洁燃烧利用技术[1],其中一项重大举措就是逐步淘汰农村落后的低效高污染散煤燃烧模式,逐步推广洁净型煤的燃烧利用技术[2]。目前,常用的民用型煤主要有蜂窝煤、球状型煤、冲压煤砖等,这些型煤适合在传统燃煤炉具中使用。近年来,生物质颗粒燃烧炉具有操作简单、自动化程度高等优点,在一些地区得到推广应用,同时生物质颗粒的成型技术研究也取得较大进展。吴云玉等[3]通过研究生物质固化成型微观机理,建立了生物质固化成型的微观接触几何模型,阐明生物质成型燃料燃点低的原因。李涛[4]对生物质固化成型的影响因素及成型机平模优化设计进行研究,创新性设计了一种锥直复合对称模孔。韦山[5]通过对生物质颗粒加工成型过程中的关键部件平模和压辊进行有限元分析,设计了一种极限工况下应力179.24 MPa、应变0.038 mm、平均疲劳安全系数2.4的新型压辊。张霞等[6]探讨了生物质颗粒燃料的致密成型机理,并介绍了目前国外生物质成型燃料品质的评价指标。但生物质颗粒燃料价格较高,以山东省市场价格为例,约1 200元/t,热值为18.8 MJ/kg左右,换算可得热值成本约为0.064元/MJ,对比普通动力煤600元/t,热值23.0 MJ/kg,热值成本约为0.026元/MJ,为生物质颗粒的40%。此外,生物质燃料特性决定了其燃烧时NOx及烟尘颗粒排放较高[7],炉具换热面积灰、腐蚀严重。采用动力煤粉制备适合颗粒燃烧炉具的洁净型煤,可节约大量成本,并减少NOx和烟尘排放,对推进煤炭高效清洁利用、加快我国北方地区清洁供暖、改善大气质量具有一定的现实意义。

棒状型煤制备方式为开放式挤出成型,这与其他型煤(如方形冲压煤砖、球形冷压型煤、冲压蜂窝煤)在一个封闭空间内施加特定压力成型不同。成型压力对冲压型煤的抗碎强度起决定性作用,而棒状型煤成型腔为开放式,成型压力不是一个特定值。一般来说,冲压型煤的成型压力较高,根据不同型煤的形状、受力面积,成型压强一般不低于15 MPa,导致冲压型煤能耗高、设备磨损率高,冲压型煤还要考虑成型后的脱模程序,生产连续性较差。与之相比,棒状型煤成型压力低,工艺简单,生产成本低,进料与脱模同时进行,生产连续性强。

本文采用南屯动力煤粉为原料,利用ZLSP200A型平模颗粒机试制棒状型煤,主要研究了原料水分、粒度、模具锥角和黏结剂4个因素对棒状型煤抗碎强度的影响,得出了满足使用需求的棒状型煤的最优制备条件。

1 试 验

1.1 试验原料

以南屯动力煤经兖矿蓝天公司锤破制粉系统制备的0~0.5 mm煤粉为原料,其煤质分析见表1。

表1 兖矿集团南屯动力煤工业分析

Table 1 Proximate analysis of Nantun thermal coal of Yankuang group

![]()

Mt/%Mad/%Vd/%Ad/%FCd/%2.222.0934.4222.9342.66

1.2 试验设备和方法

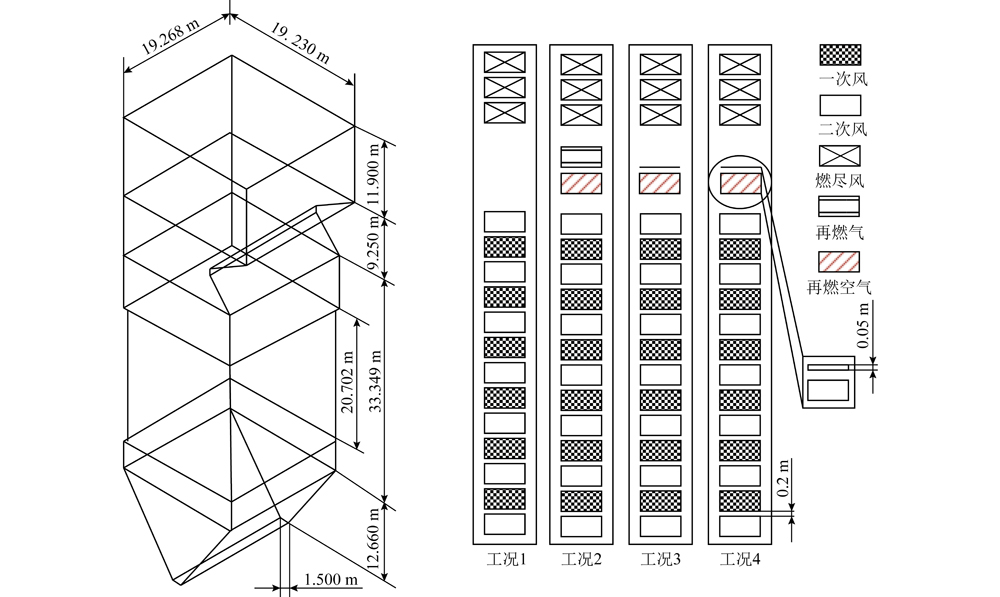

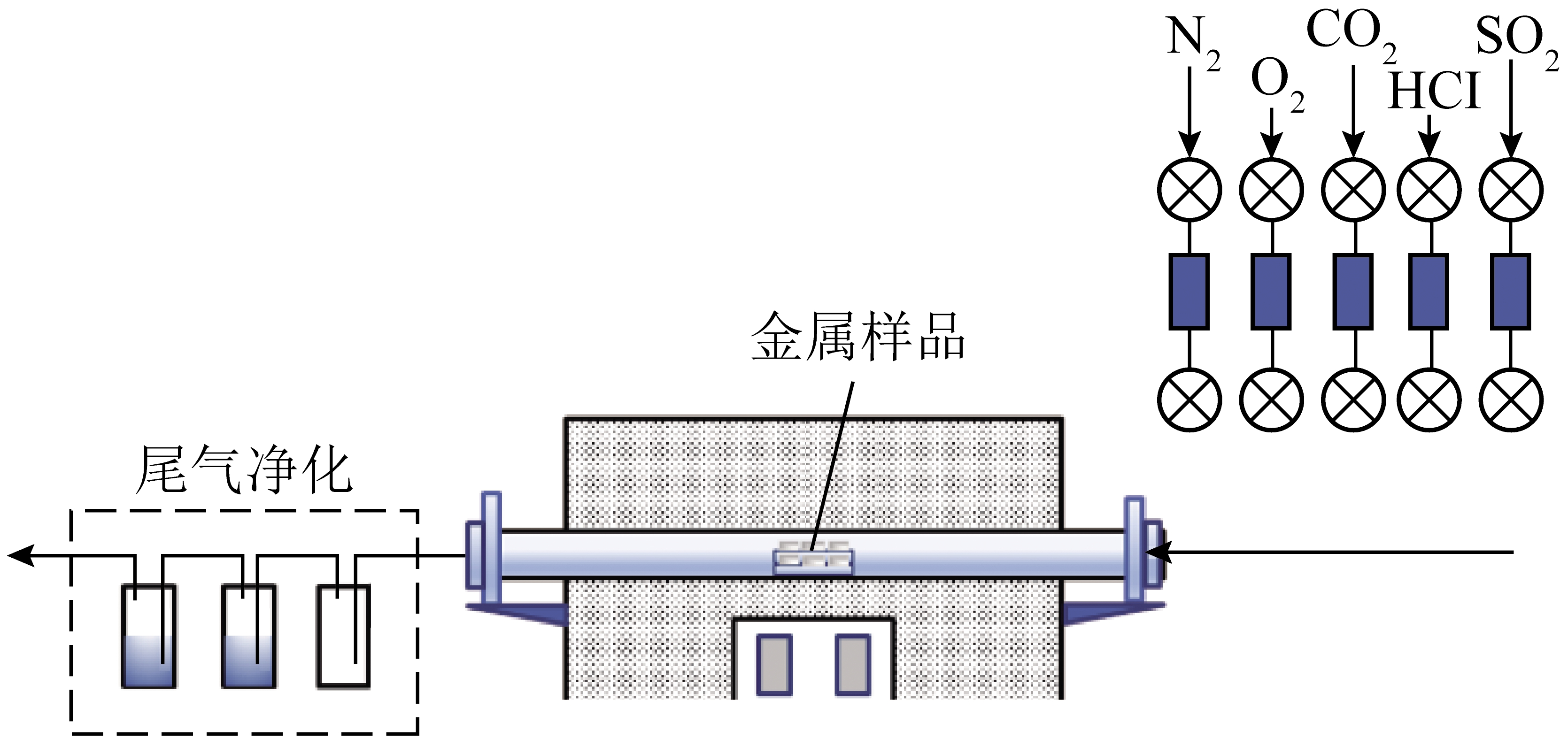

平模总成三维模型图及工作原理如图1所示。通过主轴及平模的转动产生摩擦力带动压辊自传,煤粉在压辊与平模之间受到压辊向下的压力被压入带有特定锥角的成型孔中,成型后的颗粒从模孔排出,产品为φ=6.6 mm的棒状颗粒,长度可根据使用需求调整切刀与平模距离进行控制[8]。

图1 平模总成三维模型及工作原理

Fig.1 Three-dimensional model diagram and working principle diagram of flat mould granulator

抗碎强度作为型煤主要的评价指标之一,对型煤生产、转载及运输过程中的完整度保持起决定性作用。棒状型煤抗碎强度检测方法为:取2 kg棒状型煤密实装于布袋内,扎紧后于2 m高度自然下落至20 mm厚的钢板上,反复5次,取出棒状型煤进行6 mm筛分,筛上物占总样的比例即为抗碎强度。

2 试验结果及讨论

2.1 水分对棒状型煤抗碎强度的影响

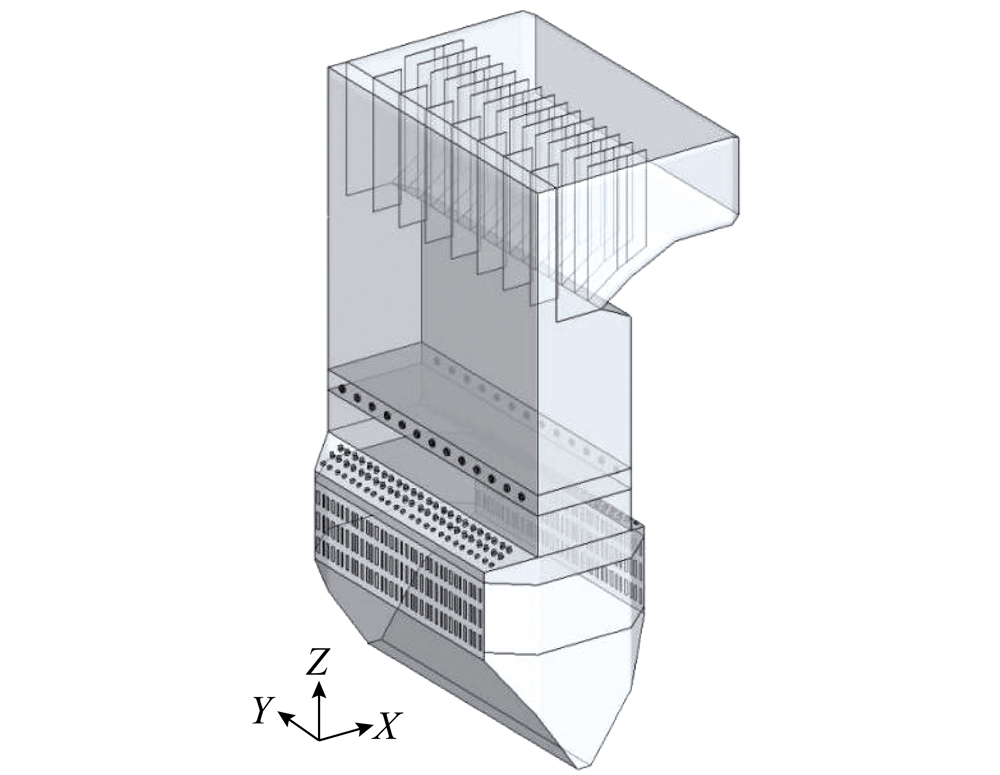

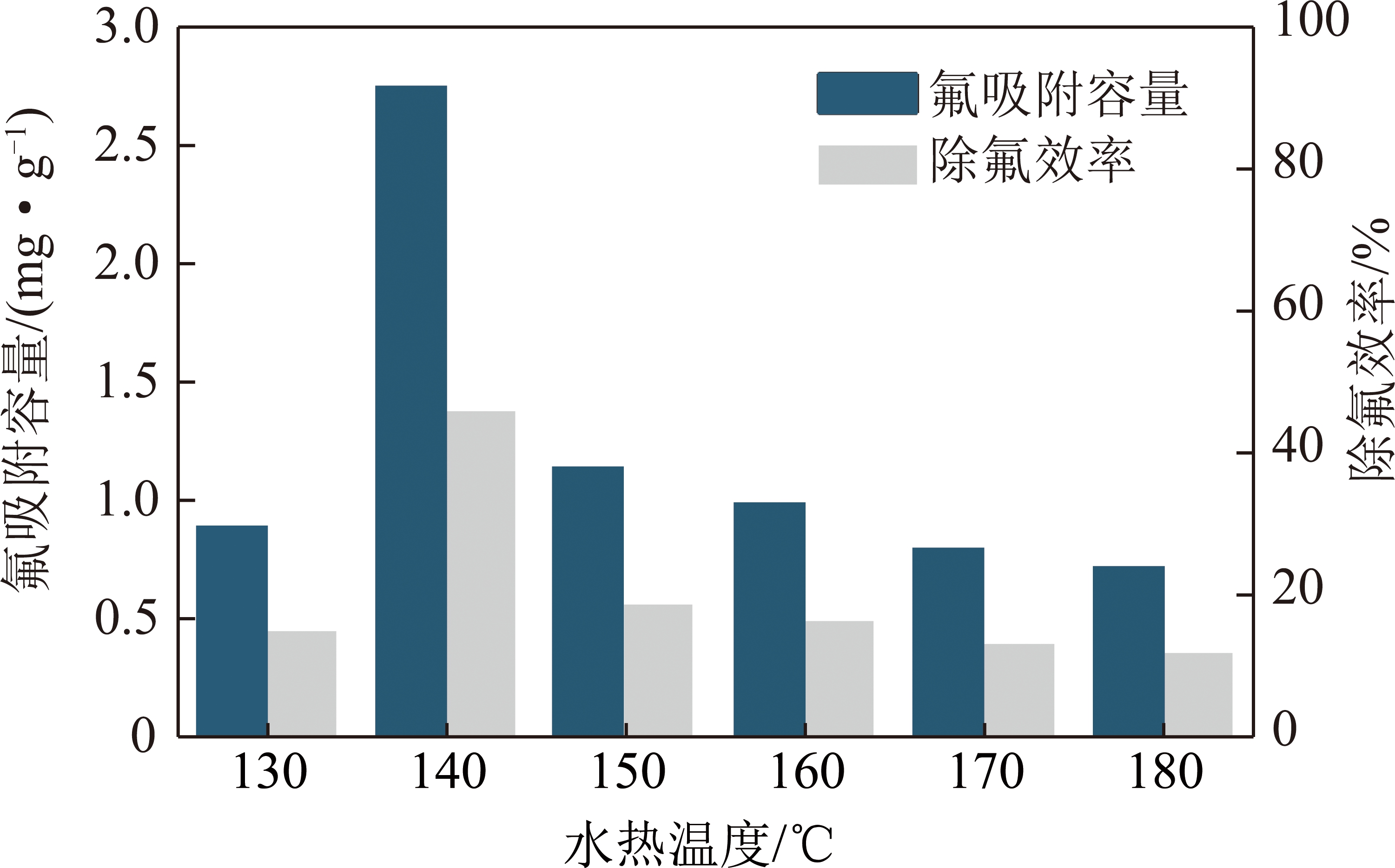

以南屯动力煤粉为原料,通过调配外加水量制得含水量从5%逐级递增1%直至20%共计16个原料煤样本,分别制备棒状型煤,检验其成型效果,抗碎强度结果如图2所示。可知水分对煤粉成型的影响可分为:① 不能成型。水分在5%~9%,原煤呈分散粉状从模具孔流出,难以成型。② 模具堵塞。水分在10%~12%,煤粉流动性变差,部分原料煤依然呈粉状流出,部分在模具孔内堆积,导致模具孔堵塞,难以正常操作。③ 最佳成型。随原料煤水分继续提高,水分的润滑作用提高,水分13%~16%时原料煤成型效果良好,随着水分提高,抗碎强度降低,但相对水分低时会有堵塞模具孔的现象,因此,取相对抗碎强度较高、稳定性较好的15%原料煤水分为最佳参数。④ 型煤过湿。水分增至17%~20%时,原料煤依然成型,但成型后初始强度较差,易发生变形、黏连、破碎,无法满足储运要求。

图2 棒状型煤抗碎强度与原料煤水分的关系

Fig.2 Relationship between the mechanical strength of coal pellets and the moisture of raw coal

煤中水分主要包括外在水分和内在水分,其中对型煤制备起主要影响的是外在水分:一方面外在水分能够润湿黏结剂,使黏结剂充分发挥黏结作用;另一方面,外在水分可起到润滑作用,降低煤粉与模具之间的摩擦力,使成型过程更加顺畅。但水分过高会导致棒状型煤挤出后强度不足,掉落过程中发生变形、破损,且堆积时易黏连在一起。对于不同煤种,煤中孔隙率不同,对水分的吸附能力也不同,所以,生产中要根据不同原料煤种适当调节外加水量。

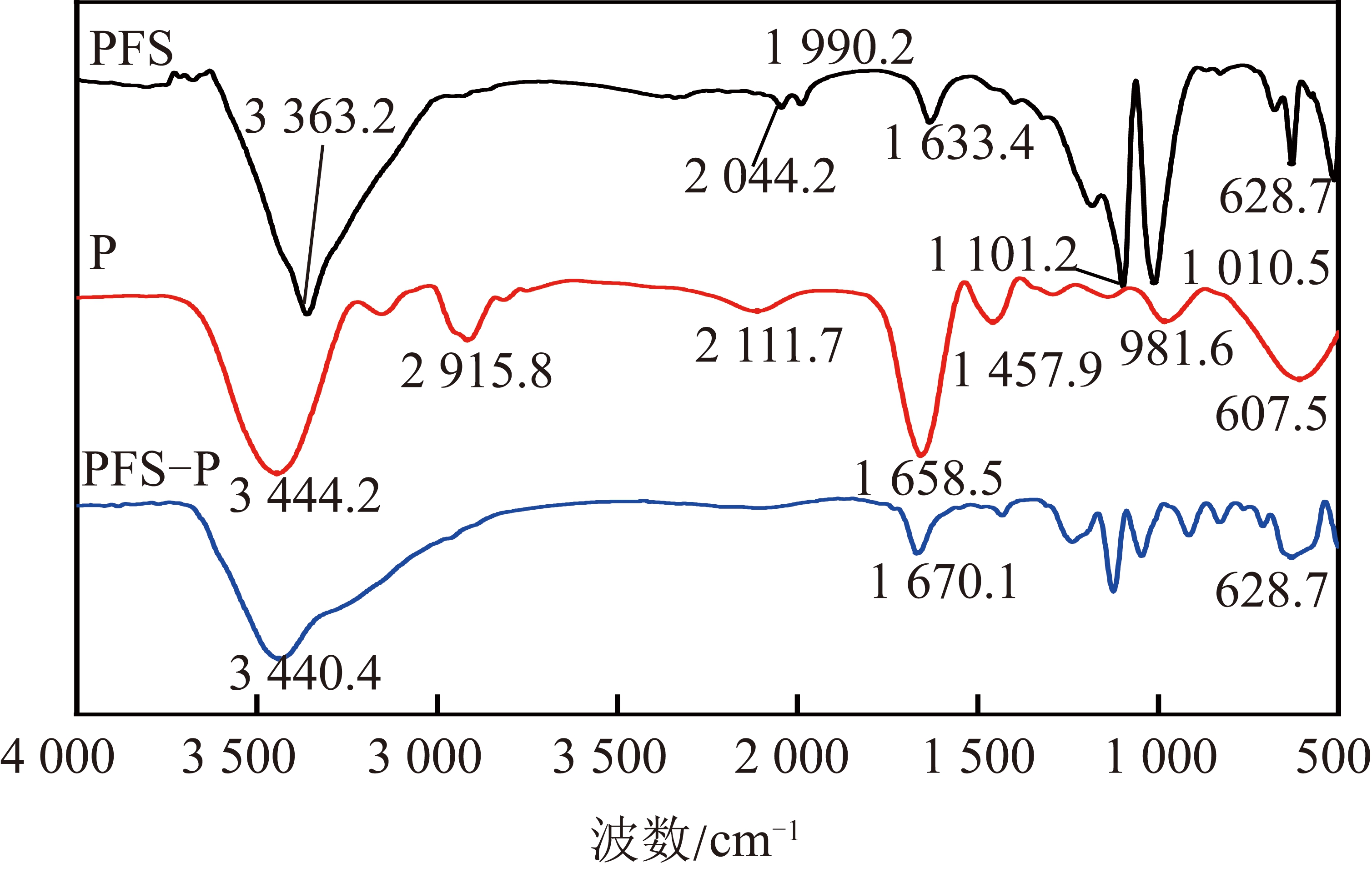

2.2 原料粒度对棒状型煤抗碎强度的影响

采用南屯动力煤粉为原料,研究不同粒度组成的原料与棒状型煤抗碎强度之间的关系。利用振动筛将原料煤粉分成4种粒度区间,并根据盖茨(Gates)-高登(Gaudin)-舒兹曼(Schutzmann)粒度特性方程(简称GGS方程)[9],通过变化分布模数,确定成型原料的最佳粒度组成,并配制混合得到所需粒度分布。GGS方程为

![]()

(1)

式中,U(D)为筛下物(负累计产率),%;D为粒度,mm;Dmax为物料中的最大粒度,mm;m为分布模数,与物料性质、设备性能有关。

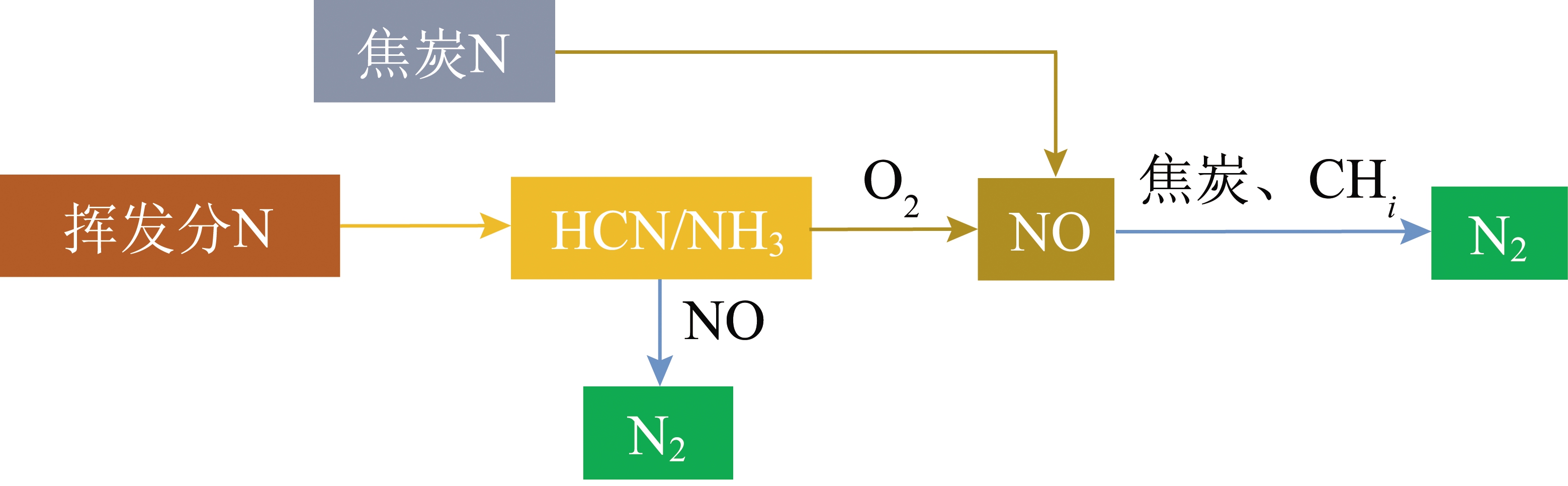

为了考察煤粉尺寸分布对棒状型煤抗碎强度的影响,未添加黏结剂,采用锥角16°的平模模具,将煤粉原料水分调节为15%,制得棒状型煤,烘干后检测棒状型煤抗碎强度。试验结果见表2。

表2 不同粒度组成棒状型煤抗碎强度

Table 2 Mechanical strength of coal pellets with different particle size

模数产率/%<0.075 mm0.075~0.150 mm0.15~0.25 mm0.25~0.50 mm抗碎强度/%0.918.115.719.846.465.40.726.516.618.438.572.40.538.716.015.929.478.70.356.613.111.618.790.50.182.76.04.66.794.0

由表2可知,随着原料煤粉中细粒级含量增加,棒状型煤的抗碎强度逐渐提高。模数0.3时,抗碎强度达到90%以上。模数0.1时抗碎强度最佳,达到94%。棒状型煤抗碎强度与原料煤粉模数的关系如图3所示。

图3 棒状型煤抗碎强度与原料模数的关系

Fig.3 Relationship between the mechanical strength of coal pellets and the modulus of raw material

为探讨粒度分布对型煤抗碎强度影响的机理[10-11],本文利用ZEISS Sigma型场发射扫描电镜在1 500倍下对5种粒度组成棒状型煤的断面进行扫描得到型煤的微观结构(图4)。棒状型煤属于低压型煤,对抗碎强度起主导作用的是颗粒间的桥接力和啮合力,而颗粒充分接触是形成桥接力和啮合力的必要条件。由图4可知,m=0.1时细煤粒密实填充于粗煤粒之间,煤粒间孔隙小、接触充分。随着模数增大,原料煤中细粒级逐渐减少,粗粒级增多,在棒状型煤压制过程中,没有足够的细粒级煤粉填充粗煤粉颗粒间的空隙,造成棒状型煤内部的裂隙和空穴数量增多、规模增大,在裂隙与空穴处颗粒间的桥接力和啮合力薄弱,型煤容易发生断裂、破损,棒状型煤的抗碎强度逐渐降低,这与谌伦建等[12]得到的结论一致。实际应用中除抗碎强度外还要考虑煤粉制备的设备和成本,后续试验中,均采用模数为0.5的煤粉作为试验用煤。

图4 不同粒度组成棒状型煤断面形貌

Fig.4 Cross section morphology of coal pellets with different particle size

2.3 模具锥角对棒状型煤抗碎强度的影响

以南屯动力煤粉为原料,按照模数m=0.5的粒度组成配制原料煤粉,成型水分15%,不添加黏结剂的情况下,分别利用锥角为12°、14°、16°、18°的4种模具制备棒状型煤。试验结果如图5所示。

图5 不同模具锥角制备棒状型煤抗碎强度

Fig.5 Mechanical strength of coal pellets prepared by different die angle

由图5可知,随着模具锥角的增大,棒状型煤抗碎强度略升高。随着锥角增大,型煤压制难度逐渐增大,模具下料不畅,模具孔经常堵塞。通过对煤粉受力分析(图6),认为是由于煤粉在锥角为α的模具内受到压辊近似垂直向下的压力P,压辊压力P产生的垂直于锥面的分力为Psin α,平行于锥面的分力为Pcosα,随着α的增大,垂直于锥面的分力变大,平行于锥面的分力减小。煤粉与锥面的摩擦因数不变,造成煤粉在成型过程中需要克服的摩擦力变大而挤出力变小,当挤出力不能克服摩擦力时,煤粉不能挤出而滞留在模孔内形成堵塞。生产中要兼顾型煤抗碎强度与生产的平顺性。本试验中,锥角为16°时型煤下料较平顺,无堵塞现象;锥角为18°时型煤挤出困难,易堵塞模具孔。

图6 煤粉受力示意

Fig.6 Force diagram of coal powder

2.4 黏结剂对棒状型煤抗碎强度的影响

黏结剂按化学性质可分为有机黏结剂、无机黏结剂和复合黏结剂3种类型[13]。试验选取玉米粉、预糊化淀粉、膨润土、黏土、胶凝剂和复合黏合剂共6种黏结剂,通过试验验证其对棒状型煤抗碎强度的影响。成型条件为:按照模数m=0.5的粒度组成配置原料煤粉,采用锥角16°的平模模具,成型水分为15%。黏结剂添加比例为5%时,不同黏结剂棒状型煤抗碎强度如图7所示。

图7 不同黏结剂棒状型煤抗碎强度

Fig.7 Mechanical strength of coal pellets with different binder

黏结剂经充分混合、润湿后,附着在煤粉颗粒表面,在成型过程中,煤粉颗粒间的黏结剂相互桥接形成液体桥,填充了颗粒间的孔隙,增大了接触面积,经晾晒或烘干后,煤粉颗粒间的液体桥转化为更为稳固的固体桥。由图7可知,添加黏结剂后,型煤抗碎强度显著提高,其中预糊化淀粉的黏结性能最强,膨润土、黏土2种无机黏结剂的黏结性能相对稍差。

选取预糊化淀粉、膨润土和复合黏合剂为对象,研究黏结剂的加入对型煤燃烧TG曲线和灰熔融温度的影响,试验结果如图8、9所示。

图8 不同黏结剂棒状型煤热重曲线

Fig.8 TG curves of coal pellets with different binder

图9 不同黏结剂棒状型煤灰熔融温度

Fig.9 Ash fusion point of coal pellets with different binder

由图8、9可知,与无黏结剂型煤对比,预糊化淀粉的加入使型煤燃点略微提前,其他特性基本重合;膨润土的加入使型煤燃点延后,燃烧速率降低,燃尽温度提高,灰分增加,灰熔融温度降低;复合黏合剂的加入使型煤灰分增加,燃尽温度略微提高,灰熔融温度降低。由此看出,无机黏结剂在黏结性能、燃烧特性和灰熔融温度方面都存在劣势,其优势在于价格便宜、型煤的热稳定性好。复合黏合剂兼具有机、无机黏结剂的优点,弥补了单一黏结剂的不足,是黏结剂发展的主要方向[14]。

本文选择复合黏合剂进一步研究了黏结剂用量与抗碎强度的关系,试验测得复合黏合剂添加比例从0.5%逐级递增0.5%直至7%共计14个棒状型煤样本的抗碎强度,结果如图10所示。可知,随着黏结剂比例的增大,棒状型煤抗碎强度逐步增加,但比例超过2.5%后,强度提升不明显。考虑黏结剂价格普遍较高,实际应用中黏结剂比例控制在2%~3%即可。建议生产中综合考量型煤抗碎强度、热值、热稳定性等方面要求,选择合适的黏结剂种类。

图10 黏结剂比例对棒状型煤抗碎强度的影响关系

Fig.10 Influence of binder ratio on the mechanical strength of coal pellets

3 结 论

1)原料煤水分是影响棒状型煤抗碎强度的重要因素,水分不足,颗粒不能成型,水分过高,颗粒挤出后的初始强度不能满足储运要求,需根据煤种不同适当调节外加水量。

2)原料煤粉粒度组成是影响棒状型煤抗碎强度的关键因素,颗粒尺寸分布模数小于0.3,型煤内部颗粒间充填更加密实,接触更加紧密,型煤抗碎强度提高。

3)棒状型煤抗碎强度随成型模具锥角的增大略微提高,但模具锥角增大会造成能耗增加及模具堵塞,锥角以16°为宜。

4)黏结剂能显著提高棒状型煤抗碎强度,添加量在2%~3%时黏结性能较好,性价比最高。生产中应根据用户需求,综合考量型煤抗碎强度、热值、热稳定性等方面要求,选择合适的黏结剂种类和添加比例。

[1] 武建军,郭凡辉,孙少杰,等. 中国民用煤洁净化利用现状及展望[J] . 洁净煤技术,2017,23(4):1-11.

WU Jianjun,GUO Fanhui,SUN Shaojie,et al. Status and prospect of cleaning utilization of civil coal in China[J] . Clean Coal Technology,2017,23(4):1-11.

[2] 梁斌,宋华,白浩隆,等.民用散煤污染治理(Ⅰ)不同炉具燃烧特性的对比试验研究[J].洁净煤技术,2017,23(4):89-94.

LIANG Bin,SONG Hua,BAI Haolong,et al. Prevention and control of air pollution from the household coal combustion Part I:A comparative experimental on combustion characteristics of household coal stove of different designs [J]. Clean Coal Technology,2017,23(4):89-94.

[3] 吴云玉,董玉平,吴云荣. 生物质固化成型的微观机理[J].太阳能学报,2011,32(2):268-271.

WU Yunyu,DONG Yuping,WU Yunrong. Research on micro-mechanism of biomass briqute [J]. ACTA Energiae Solaris Sinica,2011,32(2):268-271.

[4] 李涛. 生物质成型机平模优化设计与试验研究[D].合肥:合肥工业大学,2015.

[5] 韦山. 生物质颗粒机关键部件设计及有限元分析[J].长江大学学报(自然科学版),2013,10(7):64-66.

WEI Shan. Design and finite element analysis of key components of biomass granulator [J]. Journal of Yangtze University(Nat. Sci. Edit),2013,10(7):64-66.

[6] 张霞,蔡宗寿,陈丽红,等. 生物质成型燃料致密成型机理及品质评价指标[J].可再生能源,2014,32(12):1917-1921.

ZHANG Xia,CAI Zongshou,CHEN Lihong,et al.Research on the compressing mechanism and quality evaluation parameters of densified biomass fuel[J]. Renewable Energy Resources,2014,32(12):1917-1921.

[7] 马文超,台凌宇,陈冠益,等.天津地区典型家用生物质颗粒采暖炉污染物排放分析[J].中国环境科学,2018,38(3):845-851.

MA Wenchao,TAI lingyu,CHEN Guanyi,et al. Analysis of pollutant emission from typical household biomass particle heating furnaces in Tianjin area [J]. Environmental Science of China,2018,38(3):845-851.

[8] 景年盛. 固态生物质燃料颗粒成型设备与技术的研究[D].哈尔滨:哈尔滨工程大学,2012.

[9] 吉登高,王祖讷,张丽娟,等.粉煤成型原料粒度组成的试验研究[J].煤炭学报,2005,30(1):100-103.

JI Denggao,WANG Zu′ne,ZHANG Lijuan,et al. Experimental study on particle size composition of pulverized coal briquetting raw materials [J]. Journal of China Coal Society,2005,30(1):100-103.

[10] 王越,白向飞,王东升,等.型煤冷态强度影响因素的光学显微分析[J].煤炭转化,2013,36(2):79-82.

WANG Yue,BAI Xiangfei,WANG Dongsheng,et al. Optical microscopic analysis of influencing factors of briquette cold strength [J]. Coal Conversion,2013,36(2):79-82.

[11] 田斌,许德平,杨芳芳,等.成型压力与粉煤粒度分布对冷压型煤性能的影响[J].煤炭科学技术,2013,41(10):125-128.

TIAN Bin,XU Deping,YANG Fangfang,et al. Effect of forming pressure and particle size distribution of pulverized coal on properties of cold-pressed briquette[J].Coal Science and Technology,2013,41(10):125-128.

[12] 谌伦建,阳虹,赵跃民,等.原料煤级配对型煤强度的影响[J].矿业安全与环保,2001,28(1):6-7.

CHEN Lunjian,YANG hong,ZHAO Yuemin,et al. The influence of raw coal gradation on briquette strength [J]. Mining Safety and Environmental Protection,2001,28(1):6-7.

[13] 张云,付东升,郑化安,等.型煤黏结剂的研究进展[J].洁净煤技术,2014,20(1):24-28.

ZHANG Yun,FU Dongsheng,ZHENG Huaan,et al. Research progress of briquette binder [J]. Clean Coal Technology,2014,20(1):24-28.

[14] 陈娟,李梅,刘皓,等.型煤与型焦粘结剂研究进展[J].榆林学院学报,2018,28(6):27-29.

CHEN Juan,LI Mei,LIU Hao,et al. Research progress of briquette and briquette binder [J]. Journal of Yulin University,2018,28(6):27-29.

Experimental study on factors affecting the mechanical strength of coal pellets

移动阅读

WANG Zixiang,FU Liangliang,SONG Ruiling,et al.Experimental study on factors affecting the mechanical strength of coal pellets[J].Clean Coal Technology,2019,25(5):47-52.