145 t/h高温超高压CFB锅炉设计及优化试验研究

0 引 言

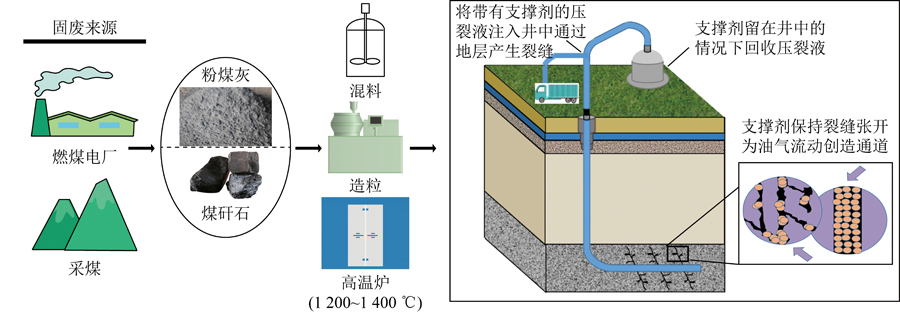

福建天湖山无烟煤是福建无烟煤的典型代表,属于非常难燃的Ⅱ类高变质煤种,具有碳化程度极高(FCar≥55%)、挥发分极低(Vdaf≤3.5%)、入炉煤细粉含量大、煤质脆且易爆裂等特征,燃烧化学反应性能差,热稳定性差且热传导能力低,燃烧速度低,着火和燃尽困难。随着国家和企业对节能降耗、污染物减排的日益重视,循环流化床(CFB)锅炉已成为燃烧福建无烟煤的首选炉型,并向小容量(额定蒸发量不大于220 t/h)高参数(高温超高压及以上)发展。

为高效清洁燃烧福建无烟煤,何宏舟等[1-5]测量福建龙岩无烟煤的燃烧性质、热破碎特性和燃烧反应动力学参数,分析燃烧福建无烟煤CFB锅炉的飞灰及可燃物性质,研究锅炉运行特性参数对福建无烟煤洁净燃烧的影响;吴剑恒[6-8]介绍了早期投产的燃烧福建无烟煤75 t/h中温绝热分离CFB锅炉的设计特点、调整燃烧、优化改进及效果;苏建民[9-10]介绍燃烧福建无烟煤440 t/h和1 025 t/h高温汽冷分离CFB锅炉的运行实践;张爱英等[11]介绍燃用福建无烟煤并掺烧低热值煤矸石220 t/h高温绝热分离CFB锅炉的优化设计;赵龙飞等[12]提出燃烧福建Ⅱ类无烟煤20 t/h级CFB锅炉结构参数设计选取方法。吴剑恒[13]分析燃用福建无烟煤75 t/h CFB锅炉飞灰可燃物含量较高的原因,采取优化筛分破碎系统、增强二次风扰动穿透能力、提高旋风分离器分离效率等措施,除尘器飞灰可燃物含量从22.17%降低到15.03%;何宏舟等[14-16]开展CFB锅炉炉内添加石灰石脱硫试验、低氮燃烧试验并建立数学模型;吴剑恒等[17-20]在缩减布风板截面积、增设一层上二次风、提高二次风速度等设备改造基础上,采用SNCR在炉膛中上部(标高16.2~21.0 m)喷氨脱氮,使75 t/h中温分离CFB锅炉满足当地政府NOx排放限值100 mg/m3要求。在电力产能过剩、环保压力加重的形势下,小容量CFB锅炉向高温高压及以上参数发展。衢州东港热电厂2011年建成1台130 t/h高温高压CFB锅炉,2013年建成国内第1台燃烧烟煤的150 t/h高温超高压CFB锅炉,房若梅[21]介绍了其布置方式、技术特点及运行情况;石狮热电公司2014年建成国内第1台燃烧福建无烟煤的145 t/h高温超高压CFB锅炉,庄松田[22]通过回料器流化风调整、除尘器飞灰复用燃烧改造等措施解决其改烧神华烟煤后锅炉出力不足问题;福能龙安热电公司2017年建成投运2台燃烧烟煤150 t/h高温超高压CFB锅炉。然而,以上均是早期燃烧福建无烟煤CFB锅炉设计特点、优化调整、脱硫脱硝试验与技术改造实践,鲜见小容量高参数CFB锅炉设计特点研究,特别是燃用福建无烟煤的小容量高参数CFB锅炉的研究。为此,总结分析国内第1台燃用福建无烟煤的HX 145/13.7-Ⅱ1型高温超高压CFB锅炉的设计特点和优化改进对燃用福建无烟煤CFB锅炉的设计、运行调整与优化改进具有重要参考意义。

1 HX145/13.7-Ⅱ1型CFB锅炉

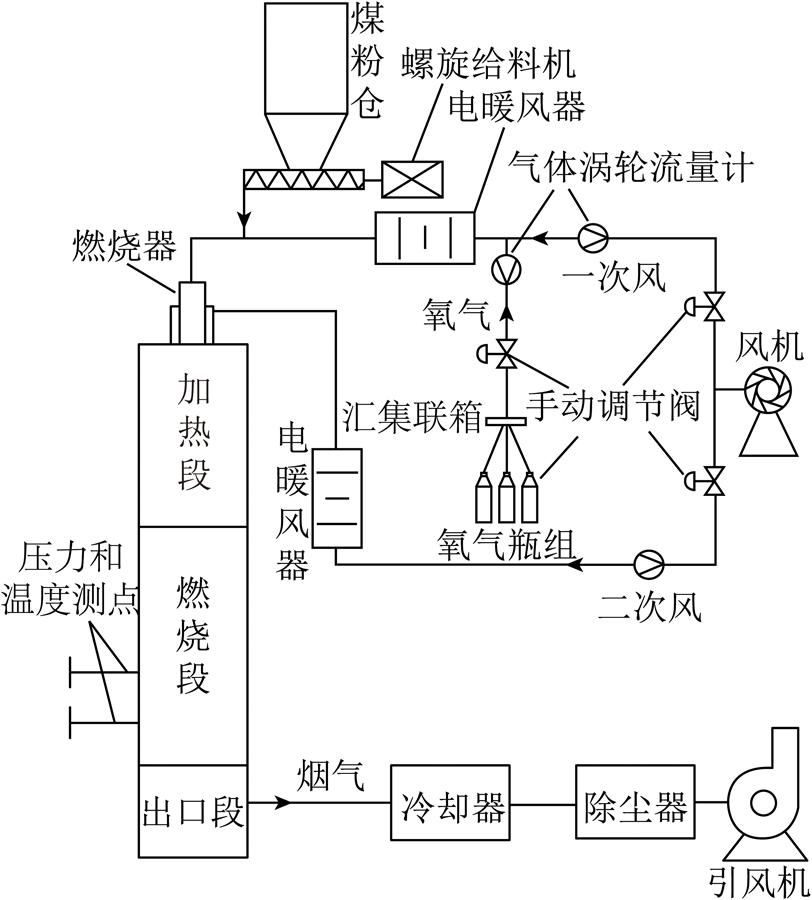

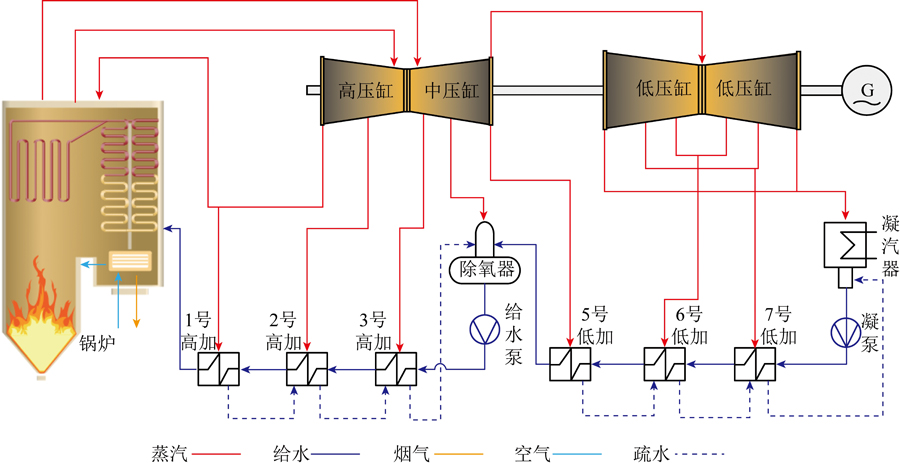

为福建无烟煤设计的HX 145/13.7-Ⅱ1型CFB锅炉采用半露天岛式布置,由1个膜式水冷壁炉膛、2个汽冷式旋风分离器和1个由汽冷包墙包覆的尾部竖井组成;锅炉整体呈左右对称布置,支吊在锅炉钢架上,结构如图1所示。

图1 HX145/13.7-Ⅱ1型CFB锅炉示意

Fig.1 Schematicdiagram of HX145/13.7-Ⅱ1 CFB boiler

HX145/13.7-Ⅱ1型CFB锅炉为自然循环锅炉,汽水系统回路包括省煤器、锅筒、水冷壁、包墙过热器(包括旋风分离器进口烟道、汽冷式旋风分离器、尾部竖井烟道)、低温过热器、屏式过热器、高温过热器及连接管道等。

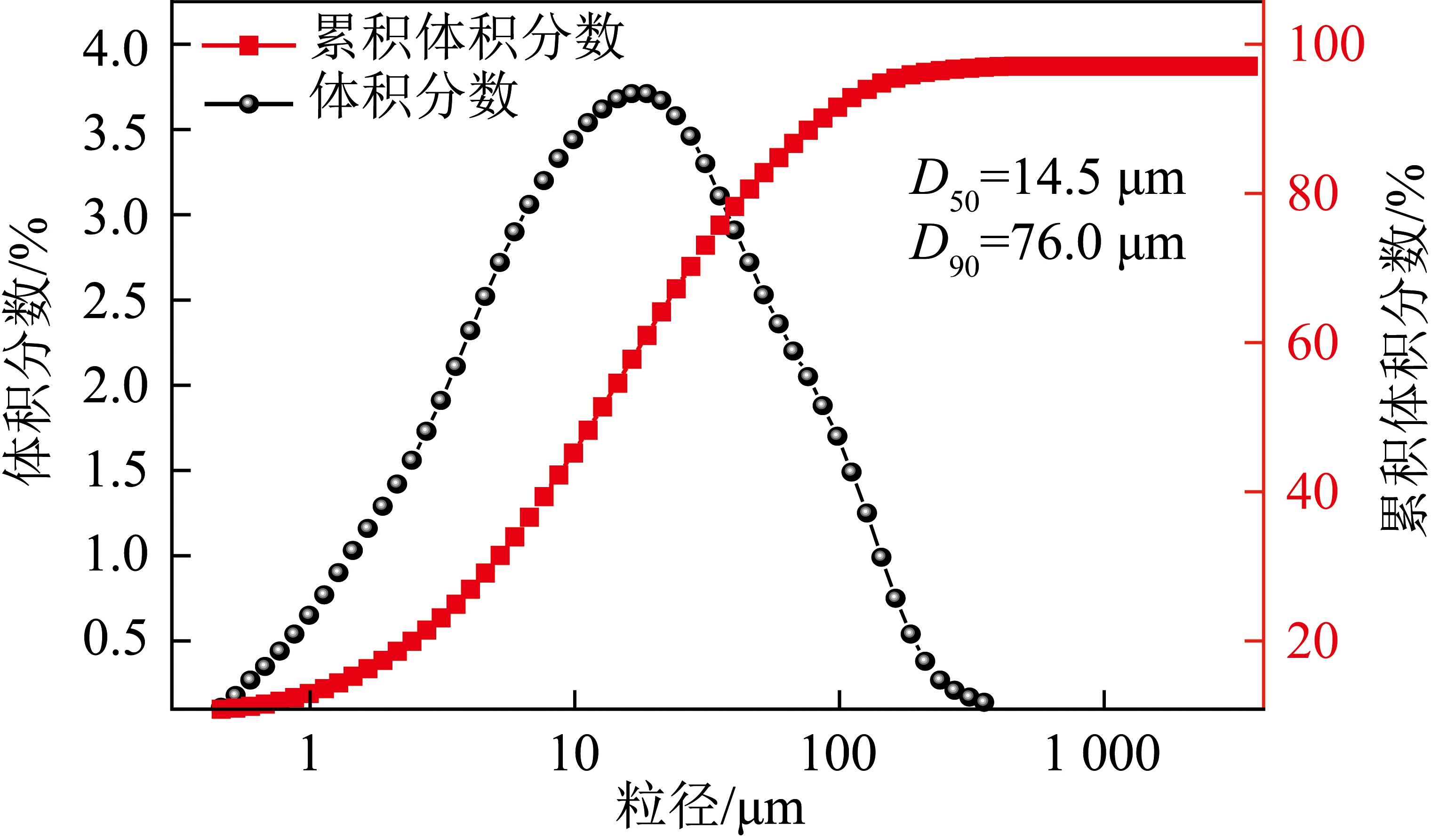

设计煤种是福建天湖山无烟煤,校核煤种为福建龙岩无烟煤,煤的成分分析见表1,煤颗粒特性见表2,锅炉主要设计参数见表3。

表1 煤的成分分析

Table 1 Compositional analysis of coal

表2 煤的颗粒特性分析

Table 2 Particle characteristic analysis of coal

表3 锅炉主要设计参数

Table 3 Main design parameters of boiler

2 HX145/13.7-Ⅱ1型CFB锅炉设计特点

2.1 汽冷式高温旋风分离器

国内外实践表明,分离器的分离效率与其结构参数、运行参数和粉尘物理性质等因素密不可分[23-28],其中分离器结构参数对分离效率至关重要。

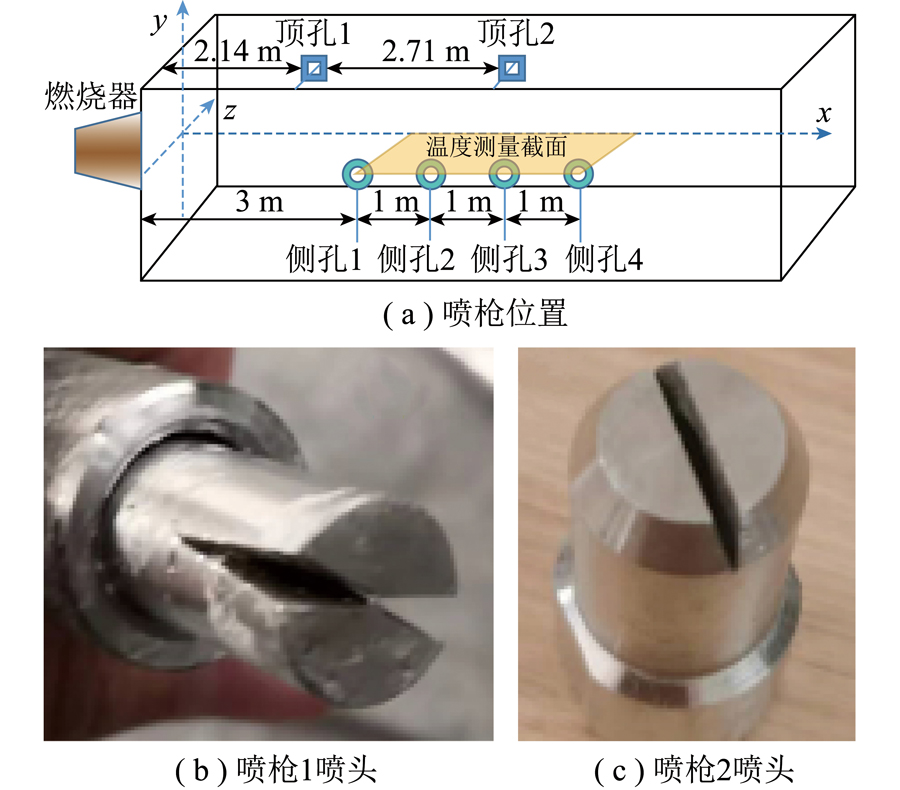

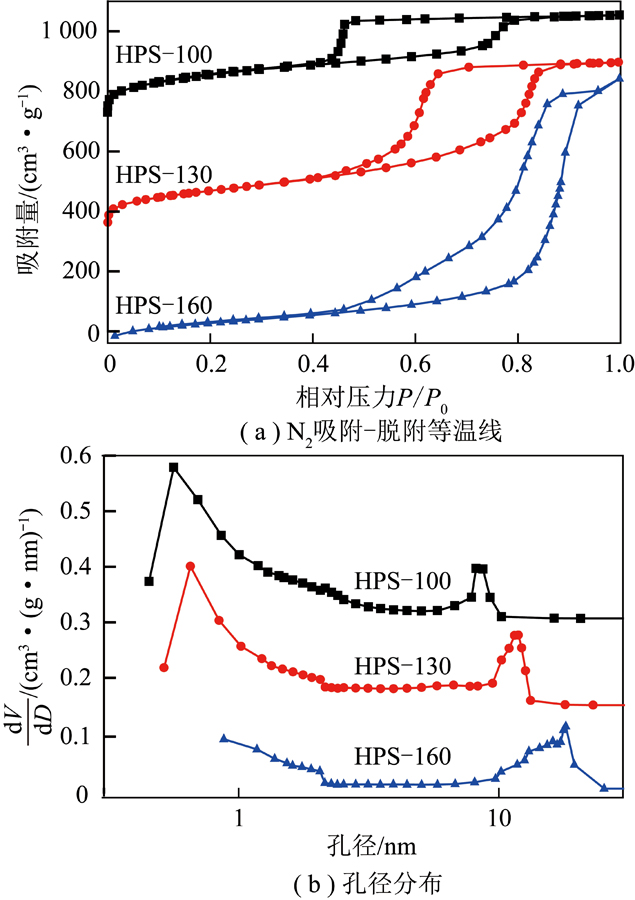

根据福建天湖山无烟煤特性,借鉴燃用福建无烟煤75 t/h中温分离CFB锅炉(分离器进口烟温设计为566 ℃)[7-8]、440和1 025 t/h高温汽冷分离CFB锅炉[9-10]的成功经验,HX145/13.7-Ⅱ1型CFB锅炉采用2个内径3 908 mm、设计分离效率99.5%的汽冷式高温旋风分离器(图2),并采取以下技术措施:① 合理的分离器切向进口烟速。根据分离器切向进口烟速不超过30 m/s的原则[26-27],选取切向进口烟速为24.5 m/s、切向进口截面为5 390 mm×713.7 mm,在保证分离效率的同时,既可降低分离器阻力,又能避免进口烟速过高而使颗粒反弹加剧而造成二次夹带。② 渐缩型分离器进口烟道形状。这种结构可使烟气更平稳进入旋风分离器,减少进口烟道形状突变对连续流动烟气流造成的扰动,从而提高分离效率。③ 合理的分离器中心筒直径及插入深度比。结合实践经验及分离器模型计算结果,选取中心筒直径φ2 000 mm×10 mm、总长度为6 412 mm、插入深度为4 312 mm,计算中心筒插入深度比为0.8倍,可提高分离效率并降低分离器阻力。较高的分离效率不仅为确保主回路的循环灰量提供有利的技术保证,还可增大排渣份额、减小尾部飞灰量,有效将飞灰粒径控制在适当范围,降低尾部对流受热面的磨损。

图2 汽冷式高温旋风分离器结构

Fig.2 Structure diagram of steam cooled high-temperature

cyclone separator

根据经验公式ε∝ρd2u3.6/2g(g为重力加速度),即CFB锅炉受热面磨损速率ε基本与物料浓度ρ成正比关系、与物料颗粒度d成2次方关系、与携带物料的烟气速度u成3.6次方关系[23],并与燃煤特性(硬度、可磨性等)密切相关。该锅炉设计时通过合理设置各受热面烟速(炉膛烟速小于5.0 m/s、过热器处小于12.5 m/s、省煤器处小于8.4 m/s)、控制入炉原煤颗粒度等主动性防磨措施有效减小磨损速率,并采取以下被动性防磨措施:① 在炉膛下部锥段区域的四面水冷壁、炉膛至旋风分离器出口烟道四周及相应的侧墙局部区域、水冷壁高物料浓度回流区、开孔区和旋风分离器内壁均敷设耐磨材料;② 在炉膛水冷壁四周沿炉膛高度以一定间距布置多道防磨梁,从结构上破坏加剧磨损的内循环下降贴壁流;③ 尾部竖井烟道内高、低温过热器管束与省煤器管束采用顺列布置方式,并在管组沿烟气流向第1排管子迎风面、弯头处均安装防磨盖板,且设有防止烟气偏流的均流板;④ 在吹灰器有效范围内的尾部受热面管子均加装有防磨盖板;⑤ 根据受热面金属壁温计算结果,合理选择材质及规格,并留有足够裕量。投运5年多,上述部分磨损正常,没有发生受热面爆管而造成的故障停炉。

2.2 高炉膛低烟速

炉膛设计是保证燃烧效率的关键。在保证满足无烟煤高效清洁燃烧、污染物达标排放、炉膛内固气比合理的前提下,HX145/13.7-Ⅱ1型CFB锅炉采用下浓上稀的流态化工艺。炉膛以标高12.25 m为界分为上、下两部分,上部为8.96 m×4.64 m×27.95 m 的长方形,下部纵向剖面由于前、后墙水冷壁与水平面相交为80.2°而成为梯形,炉膛深度在标高5 m的水平布风板处为2.3 m。通过增加炉膛截面积(炉膛设计计算截面积为40.1 m2),降低炉膛烟气流速为4.7~4.8 m/s,增加炉膛内物料循环量,延长可燃物在炉膛内停留时间,提高炉膛下部区域的物料浓度和燃烧份额;采用设计效率99.5%的旋风分离器和较多床料保有量,高浓度物料在循环过程互相碰撞,磨碎可燃物的外壳,改善可燃物燃烧,并增加物料在循环回路的停留时间;采用较大(1 360 m3)炉膛容积、较高炉膛高度(布风板到炉膛顶部的标高差为35.2 m)、较低炉膛流化烟速(<5.0 m/s),使可燃物一次通过炉膛内的平均时间超过7 s,使小于临界粒径的细微颗粒在炉膛有足够的燃尽时间,仅经过炉膛一次即可燃尽[7-8];采用较高的二次风喷嘴速度(70~90 m/s),强化炉膛内气流扰动,使二次风与物料混合均匀,整个炉膛温度较均匀;通过提高炉膛下部密相区耐磨浇筑料高度(14.7 m,比同容量燃用烟煤CFB高5~7 m),保证较高的炉膛平均温度(910~950 ℃),提高燃烧反应速度,有利于可燃物燃尽,控制飞灰可燃物含量在12%以内,保证较高的燃烧效率。

为防止局部流化不良而导致炉床料层超温结焦,采用成熟的水冷式布风板、水平进风可使等压风室布风均匀;采用钟罩式风帽,风帽小孔空气具有较大的动能,保证布风均匀,流化质量良好;底部排渣,放渣管采用水冷套管结构,排渣通畅、膨胀性能好、使用寿命长,避免大颗粒在布风板上沉积;采用炉前4套气力播煤装置给煤,可使煤入炉均匀,煤与床料充分混合,保证煤迅速稳定着火,可避免局部富煤区域在运行中遇氧爆燃而引起局部超温、结焦现象出现;床温测量采用床面上均布垂直方式,运行中通过监视布风板上均匀布置的热电偶和床压测点,可对异常工况及早采取措施。

同时,每台回料器采用4层充气管,保证在回料器中无死区,避免因局部死区造成结渣;通过布置在立管上的取压装置严密监测回料器中的料位,防止因炉膛中的烟气反窜而造成结渣,较高(>10 m)的立管高度亦提高了自密封性。

2.3 炉膛上部和出口处布置受热面

由水和蒸汽的性质[29]可知,随压力升高,饱和温度升高,饱和蒸汽总焓值略微升高,汽化潜热降低,蒸发吸热份额下降。

随着锅炉主蒸汽参数的提高,蒸发吸热份额不断降低,过热吸热份额逐步提升,需要布置更多的过热器受热面。为保证930~950 ℃炉床料层温度并维持炉膛出口温度在910~940 ℃,参考大型CFB锅炉屏式过热器设计经验[30],在炉膛上部(标高24.7~40.2 m)靠前墙处布置4片膜式结构的屏式过热器作为中温过热器,蒸汽流程为:锅筒→汽冷式旋风分离器→包墙过热器→低温过热器→一级喷水减温器→屏式过热器→二级喷水减温器→高温过热器,使锅炉整体布置、高度与高压锅炉基本一致,锅炉成本增加不大[21]。每片屏式过热器由22根φ42 mm×7 mm、间距63.5 mm、材质12Cr1MoVG/GB5310的管子组成,在屏式过热器下部敷设耐磨材料。

屏式过热器既接受炉膛内的直接辐射热,又吸收烟气的对流热,从而降低炉膛出口烟气温度,防止对流受热面结渣或挂焦,保证了炉膛内有较高的物料浓度和炉膛上部有足够的热容量,从而维持整个炉膛均衡高温(910~950 ℃),加快可燃物的着火、燃烧及燃尽,保持炉膛中上部较大的燃烧份额。屏式过热器能在高温下可靠工作,并减少烟气扰动和旋转,与尾部高温对流过热器(大部分管束材质为12Cr1MoVG/GB5310,高温段部分使用少量P91材料)、低温对流过热器(材质为15CrMoVG/GB5310)相比,传热温差大、传热强度高,可减少受热面积,使锅炉设计更紧凑;以辐射传热为主,与对流过热器联合使用,可改善过热器的汽温变化特性[30]。

汽冷式旋风分离器的进口烟道和分离器本体均由φ60 mm×6.5 mm的20G/GB5310膜式包墙过热器围成,一层25 mm(距管子外表面,下同)厚的耐磨浇筑料通过高密度销钉结构固定在分离器内壁上,锅炉启动升温、停炉降温速度的限制远小于锅筒温差的限制,烟气冷却从而避免分离器和回料器内的结焦现象。

3 运行调整与优化改进

3.1 运行优化调整情况

1)优化入炉煤粒径

入炉煤颗粒特性对布风均匀性、炉膛燃烧份额、物料浓度分布有很大影响,不同粒径煤粒燃尽时间、临界流化速度和终端速度不同,一般CFB锅炉选用的运行速度u为平均粒径为dp的煤粒临界流化速度umf的1.5~2.0倍[31]。根据式(1)和(2)计算粒径4.5 mm颗粒的运行速度已超过粒径0.8 mm颗粒的飞出速度(图3)。

(1)

颗粒终端速度u1计算公式[31]为

(2)

式中,υg为气体的运动黏度,m2/s;ρp、ρg分别为颗粒和气体的密度,kg/m3;cd为阻力系数,是雷诺数Ret的函数, 为流体密度,ut为流速,db为管子内径,μ为运动黏度)。

为流体密度,ut为流速,db为管子内径,μ为运动黏度)。

图3 颗粒粒径与速度的关系

Fig.3 Relationship between particle size and velocity

由表2可知,通过调大筛分机筛网尺寸、调小破碎机锤头间隙,优化入炉煤粒径,0.9 mm以下细颗粒质量分数从42.11%降至26.41%,粒径大于5 mm颗粒质量分数从26.03%降至19.31%,合理粒径0.9~5.0 mm颗粒质量分数从31.86%提高到54.28%,既保证了粗颗粒流化良好、不沉积,又避免了细小颗粒随烟气直接飞出而造成飞灰可燃物含量上升,还有利于颗粒的迅速加热、着火和燃尽,除尘器飞灰可燃物含量从12%~15%降低到8%~10%。

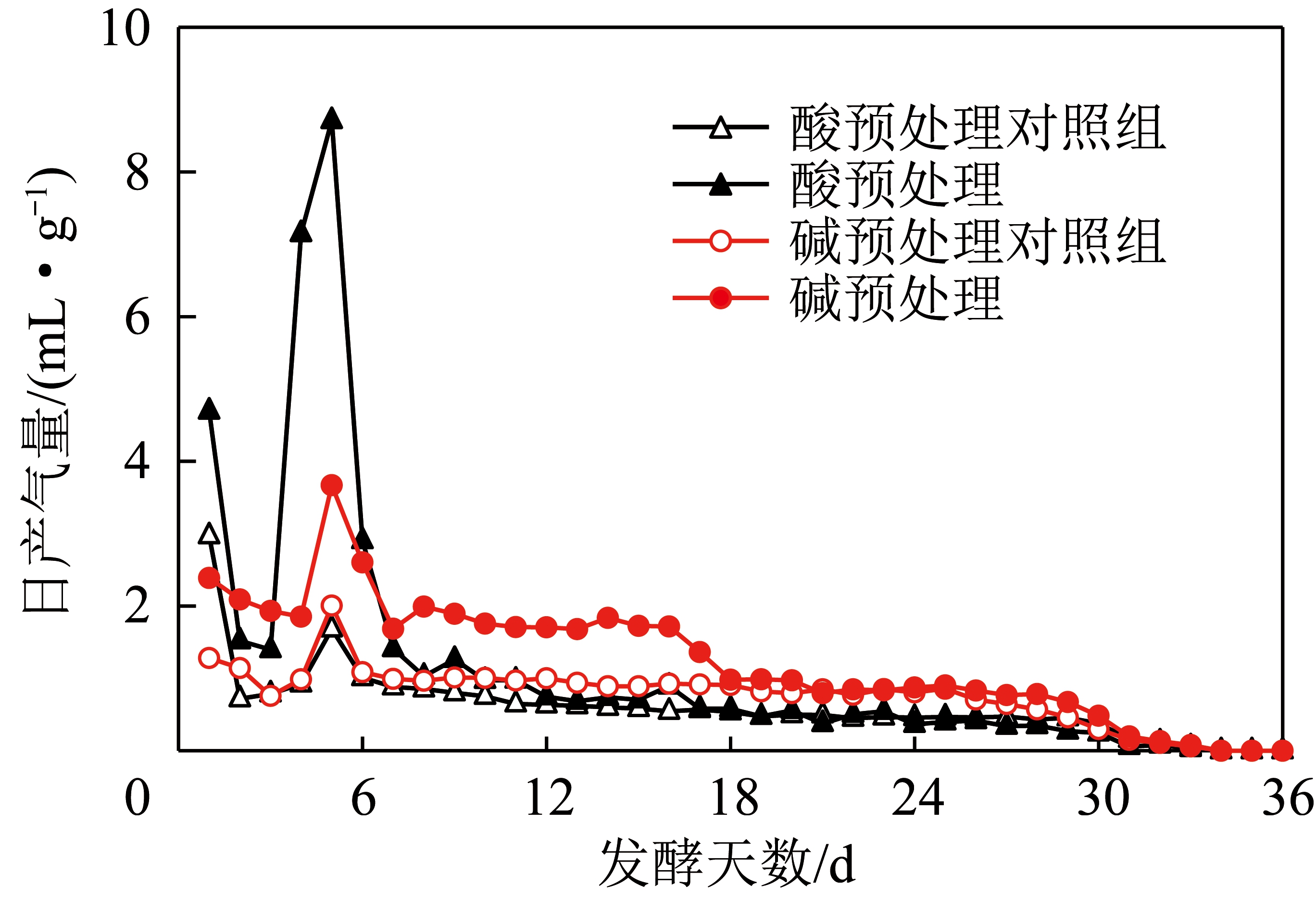

2)调整二次风率

维持空气过量系数λ≈1.25基本不变,通过调整一、二次风量来改变二次风率,试验结果如图4所示。可知随着二次风率的增加,锅炉蒸发量先基本维持不变,然后下降且降速趋快;随着二次风率的增加,飞灰可燃物含量为开口向上的抛物线,先急剧下降且降低速度趋缓,二次风率为0.50左右存在最低值,大于0.55后飞灰可燃物含量呈上升趋势。这表明存在最佳二次风率,使锅炉负荷平稳、燃烧效率高,本次试验选择0.45~0.50,最佳二次风率可能与煤炭燃烧特性、颗粒特性、灰分等因素相关。分析原因为减少一次风量,降低了炉膛下部密相区烟气流速,一些较大颗粒无法带到炉膛上中部,炉膛上部燃烧份额变小;加大二次风量,加剧了炉内的混合和搅拌,延长物料在炉膛内的停留时间,提高细颗粒的燃尽度,明显降低飞灰可燃物含量,同时也增加炉膛下部密相区的燃烧份额,降低炉膛上部的物料浓度,影响锅炉带负荷能力,锅炉蒸发量下降;二次风率超过0.60后,炉床物料温度上升较快且炉膛上部温度降低,不得不减少给煤量,锅炉带负荷能力进一步降低。

图4 二次风率与锅炉蒸发量、飞灰可燃物含量的关系

Fig.4 Relationship between secondary air rate and boiler

evaporation as well as fly ash combustible content

3.2 设备改进情况

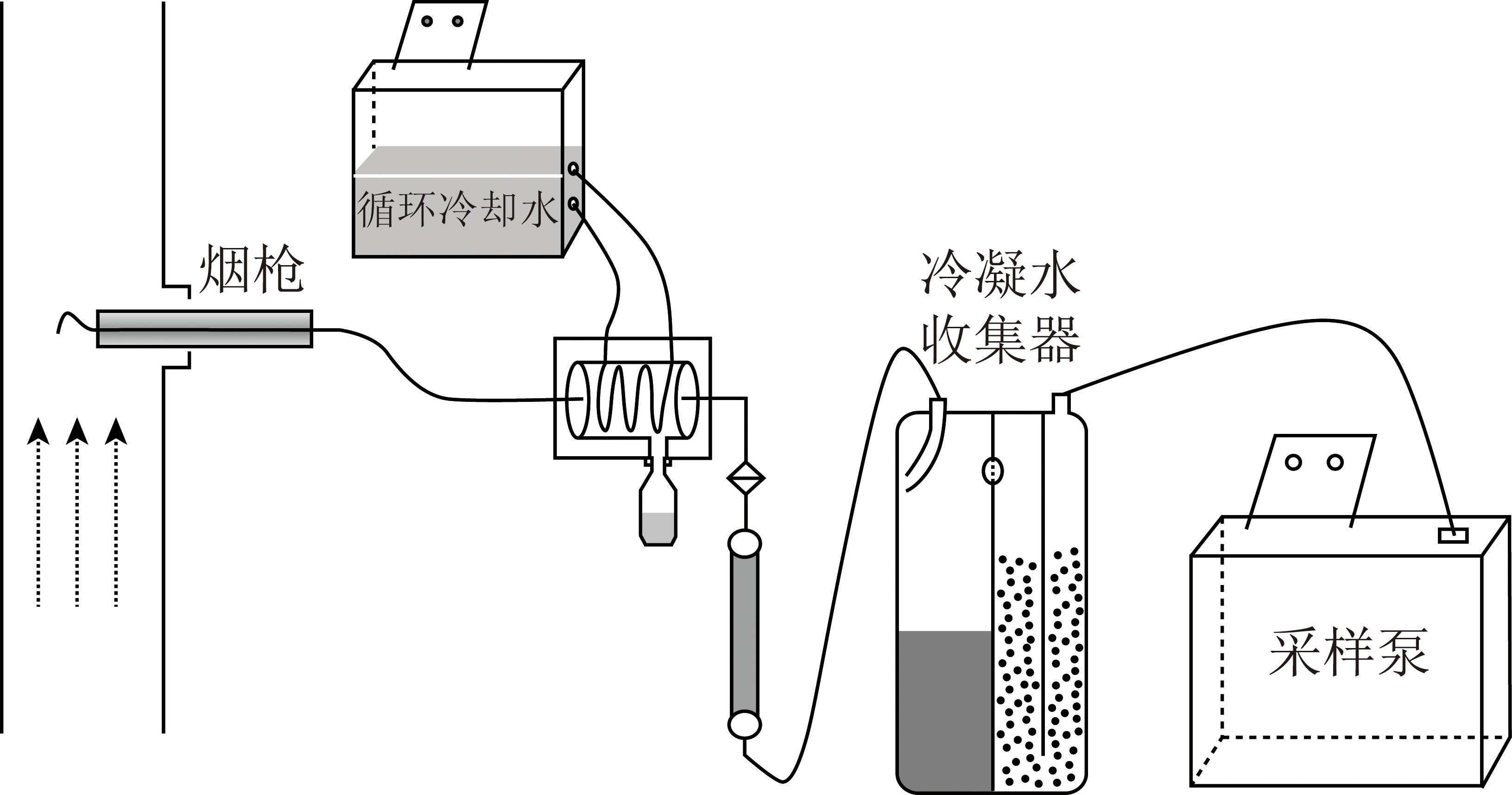

取回料立管回料灰和布袋除尘器进口飞灰进行颗粒特性分析,结果如图5、6所示。可知回料灰中<150 μm颗粒质量分数仅为42.37%,布袋除尘器进口飞灰中≥150 μm颗粒质量分数为42.42%,可见旋风分离器的分离效率偏低。

图5 回料立管回料灰颗粒特性分析

Fig.5 Particle characteristics analysis of return ash in return riser

图6 布袋除尘器进口飞灰颗粒特性分析

Fig.6 Characteristics analysis of fly ash particles

at the inlet of bag filter

将旋风分离器进口烟道靠中心侧耐磨可塑料厚度由25 mm增加到115 mm,旋风分离器切向进口截面从5 390 mm×713.7 mm缩减为5 390 mm×624 mm,经计算旋风分离器切向进口烟速从24.5 m/s提高到28.1 m/s,可提高分离效率。

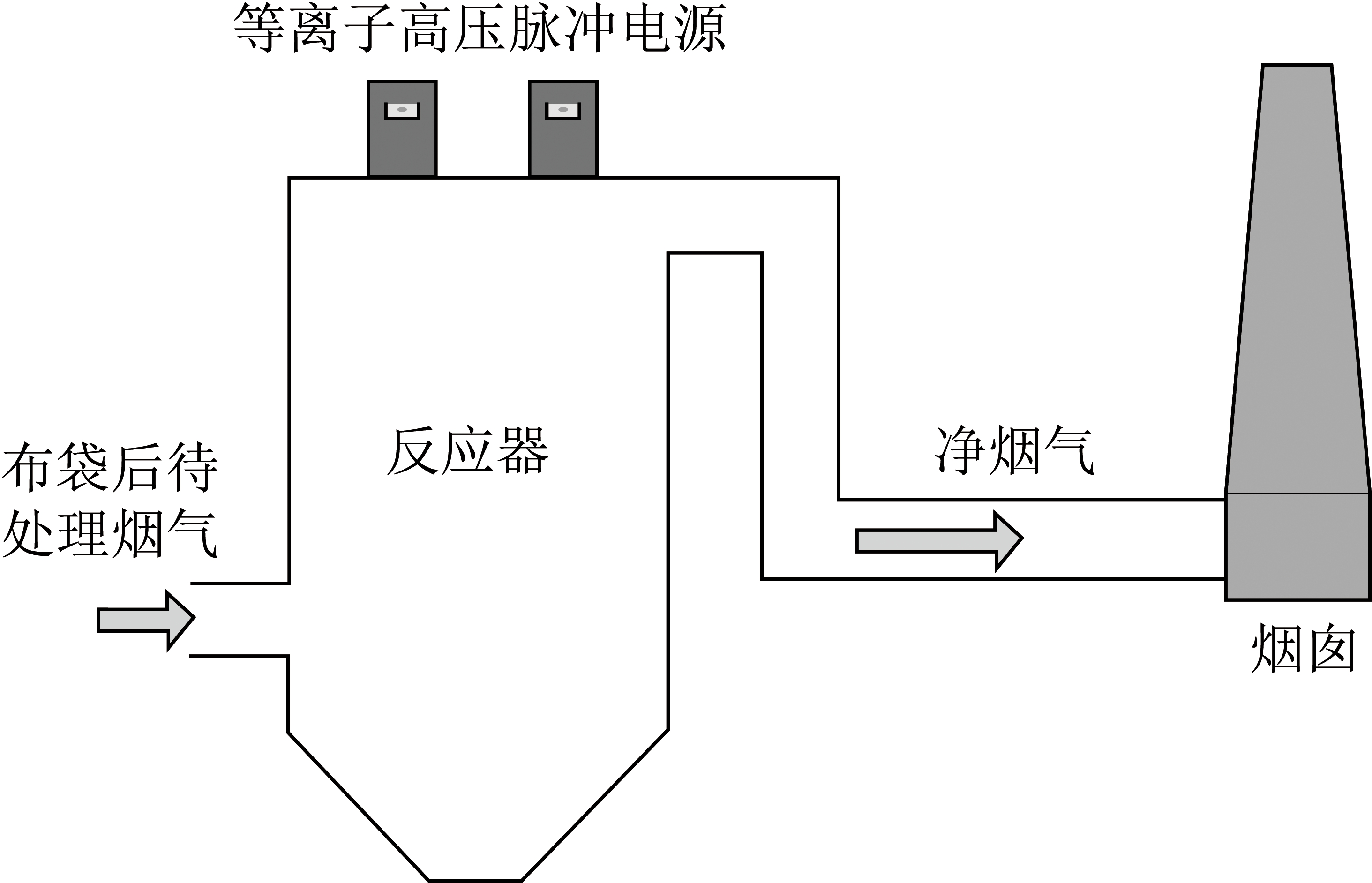

同时,新增2台75 t/h中温分离CFB锅炉静电除尘器、本炉布袋除尘器至循环灰仓(原石灰石粉仓)的管道及阀门,将邻炉、本炉除尘器的飞灰输送到循环灰仓,利用现有闲置的炉内添加石灰石设施将飞灰送入炉膛,实现飞灰再循环燃烧,如图7所示。

图7 飞灰再循环燃烧改造系统

Fig.7 Schematic diagram of fly ash recycling combustion transformation system

改造后,回料灰中<150 μm颗粒质量分数从42.37%增加到74.88%,布袋除尘器进口飞灰中≥150 μm颗粒质量分数从42.42%下降到4.87%,提高了循环物料量、炉膛物料浓度和传热系数,飞灰可燃物含量从8%~10%降低到2%~3%,锅炉热效率提高约1%,提升了锅炉带负荷能力。

3.3 总体运行情况

1)运行安全可靠。该锅炉从2014年10月底通过72 h 24 h试运行并投运,截至2019年12月底已累计运行39 211 h,年平均运行时间达到7 553 h(每年春节期间,热用户停产20~25 d进行检修),最长连续运行时间超过5 000 h,年平均可用率为95.8%,具体见表4。

表4 锅炉运行情况统计

Table 4 Statistics of boiler operation

2)负荷调节性能好。该锅炉2015—2019年年平均负荷为138.2 t/h、年平均负荷率为95.3%;最大连续蒸发量达172 t/h,最低负荷在55 t/h左右,能维持过热蒸汽参数正常,锅炉安全、稳定、连续运行。

3)锅炉热效率高。该锅炉2015—2018年年平均热效率为89.23%(因2019年掺烧神华烟煤而未统计),且逐年提升,比燃用福建无烟煤75 t/h CFB锅炉[7-8]高5%以上。燃用与设计煤质特性相近的天湖山无烟煤时,151 t/h负荷下锅炉平均热效率为90.57%(表5,工况1、2为试验2次,均为95%BMCR负荷工况),高于设计值90.4%。

表5 锅炉性能测试参数

Table 5 Boiler performance test parameters

4 改进建议

4.1 分离效率提升

由图5和图6可知,改造后回料灰中125 μm颗粒质量分数为40.30%、布袋除尘器进口飞灰中≥125 μm颗粒质量分数为66.55%。为此,建议采取以下改进措施:① 将旋风分离器进口烟道宽度从624 mm缩减为593 mm,分离器切向进口烟速由28.1 m/s 提高到29.5 m/s,提高≥125 μm颗粒分离效率。② 国内机构推荐的中心筒插入深度比为0.4~0.6倍[27-28]时,分离效率最大、阻力损失最小。

建议将中心筒插入深度比从0.8倍减为0.45~0.55倍,即插入深度从4 312 mm缩短为2 426~2 965 mm,可减少二次夹带的灰量,提高分离效率,并降低运行阻力。③ 试验[27]表明,中心筒直径与分离器筒体直径之比为0.45时切向速度和离心力最大,分离器分离性能最强。建议在中心筒内壁敷设一层厚100 mm的可塑料,将中心筒内径从1 980 mm 缩小为1 780 mm,减小流通区域,增加烟气流速,提高分离效率。④ 建议将回料立管内径由720 mm缩减到600 mm左右,在相同质量回料量的条件下可增加密封高度;改造回料器,既能保证循环物料顺利返回炉膛,又不会发生穿风、倒窜现象。

4.2 布风装置优化

在保证布风均匀的前提下优化布风装置和减少风帽阻力,将BMCR工况下布风板及床层物料阻力从13.3 kPa降到8 kPa左右,使布风、炉膛物料分布和温度流场更均匀,炉床料层温度偏差降低;将风室压力从13.5 kPa左右降到7~9 kPa、一次风压从16 kPa左右降到9~11 kPa,降低一次风机电耗。

5 结 论

1)为高效、洁净燃烧高变质Ⅱ类福建无烟煤,HX145/13.7-Ⅱ1型高温超高压CFB锅炉借鉴燃用福建无烟煤CFB锅炉的成功经验,在设计上沿用“高炉膛高度、高燃烧温度、低烟气流速”方案,采用设计分离效率99.5%的汽冷式高温旋风分离器、炉膛上部和出口处布置过热器等新措施。

2)通过调大筛分机筛网尺寸、调小破碎机锤头间隙优化入炉煤粒径,飞灰可燃物含量从12%~15%降低到8%~10%。维持空气过量系数基本不变,通过调整一、二次风量改变二次风率,发现随着二次风率的增加,锅炉蒸发量先基本不变后下降且降速趋快,飞灰可燃物含量为开口向上的抛物线,表明存在最佳的二次风率(本次试验结果为0.45~0.50),使锅炉负荷平稳、燃烧效率高。

3)将旋风分离器进口烟道耐磨可塑料厚度从25 mm增加到115 mm,分离器切向进口烟速从24.5 m/s 提高到28.1 m/s,提高了粒径大于150 μm颗粒的分离效率;将邻炉、本炉除尘器的飞灰送入炉膛再循环燃烧,增大了炉膛物料浓度,锅炉效率提高约1%。

4)建议开展缩减分离器进口烟道宽度、缩短中心筒长度、缩小中心筒内径、缩减回料立管内径等改进措施以提高粒径大于125 μm颗粒的分离效率,并优化布风装置和减少风帽阻力,降低一次风机电耗,提高锅炉净效率。

5)5年多运行实践证明该设计合理,2015—2019年年平均运行时间超过7 550 h、年平均负荷率达95.3%,最长连续运行超过5 000 h,151 t/h负荷下锅炉平均热效率为90.57%,高于设计值90.4%。

[1] 何宏舟,骆仲泱,方梦祥,等.龙岩煤不同宏观煤岩组分的颗粒及其燃烧性质实验研究[J].燃料化学学报,2006,51(1):15-19.

HE Hongzhou,LUO Zhongyang,FANG Mengxiang,et al. Experimental research on the particle & combustion characteristics of Longyan anthracite with different lithotypes[J].Journal of Fuel Chemistry and Technology,2006,51(1):15-19.

[2] 何宏舟,骆仲泱,方梦祥,等.龙岩煤不同宏观煤岩组分的热破碎性质研究[J].燃料化学学报,2005,50(5):534-539.

HE Hongzhou,LUO Zhongyang,FANG Mengxiang,et al. Thermal fragmentation of Longyan anthracite with different lithotypes[J].Journal of Fuel Chemistry and Technology,2005,50(5):534-539.

[3] 何宏舟,骆仲泱,岑可法.无烟煤流化床燃烧中热破碎现象的研究综述[J].热能动力工程,2006,21(3):221-226,321.

HE Hongzhou,LUO Zhongyang,CEN Kefa. A survey of the research findings concerning the thermal Fragmentation phenomena of anthracite during its combustion in a fluidized bed[J].Journal of Engineering for Thermal Energy and Power,2006,21(3):221-226,321.

[4] 何宏舟,骆仲泱,王勤辉,等.燃烧福建无烟煤的循环流化床锅炉飞灰及其未燃炭分析[J].燃料化学学报,2006,51(3):285-291.

HE Hongzhou,LUO Zhongyang,WANG Qinhui,et al. Characterization of fly ash and unburned carbon from CFB boiler with burning Fujian anthracite[J].Journal of Fuel Chemistry and Technology,2006,51(3):285-291.

[5] 何宏舟,骆仲泱,岑可法.影响福建无烟煤在CFB锅炉中燃尽的若干因素[J].动力工程,2006,26(3):359-364.

HE Hongzhou,LUO Zhongyang,CEN Kefa. Factors influencing the burn-out rate of Fujian anthracite coal in CFB boiler[J].Power Engineering,2006,26(3):359-364.

[6] 吴剑恒.福建无烟煤在循环流化床锅炉中的优化燃烧[J].锅炉技术,2004,35(6):39-42.

WU Jianheng. Optimize burning Fujian anthracite in CFB boiler[J].Boiler Technology,2004,35(6):39-42.

[7] 吴剑恒.燃用福建无烟煤之DG75/3.82-11型循环流化床锅炉设计特点与优化改进[J].工业锅炉,2004,20(4):1-5.

WU Jianheng. Design characteristics and optimal improvements of DG75/3.82-11 CFB boiler burning Fujian anthracite[J]. Industrial Boiler,2004,20(4):1-5.

[8] 吴剑恒.DG75/3.82-11型CFB锅炉设计特点[J].锅炉技术,2004,35(1):28-31.

WU Jianheng. Design features of DG75/3.82-11 CFB boiler[J]. Boiler Technology,2004,35(1):28-31.

[9] 苏建民.440 t/h循环流化床锅炉燃用福建无烟煤运行实践[J].热力发电,2007,36(1):41-43.

SU Jianmin. Operation practice of burning Fujian anthracite for 440 t/h CFB boiler [J]. Thermal Power Generation,2007,36(1):41-43.

[10] 苏建民.循环流化床锅炉燃烧福建劣质无烟煤的应用实践[J].热力发电,2010,39(1):11-13.

SU Jianmin.Study on burning Fujian inferior quality anthracite in CFB boilers [J]. Thermal Power Generation,2010,39(1):11-13.

[11] 张爱英,李秋燕,刘岩.燃用福建无烟煤并掺烧低热值煤矸石循环流化床锅炉的设计研究[J].中国高新技术企业,2007,14(3):116,122.

ZHANG Aiying,LI Qiuyan,LIU Yan.Design and study about circulating fluidized boiler with FuJian anthracite mixed low heat value gangue [J]. China High Technology Enterprises,2007,14(3):116,122.

[12] 赵龙飞,何宏舟,李志伟,等.20 t/h级高效燃烧福建无烟煤CFB锅炉的设计[J].能源与环境,2013,32(1):32-33,40.

ZHAO Longfei,HE Hongzhou,LI Zhiwei,et al. Design of 20 t/h CFB boiler burning Fujian anthracite with high efficiency[J].Energy and Environment,2013,32(1):32-33,40.

[13] 吴剑恒.降低循环流化床锅炉飞灰可燃物的探讨与实践[J].洁净煤技术,2010,16(1):68-73.

WU Jianheng. Discussion and practice of reducing the combustible in fly ash of CFB boiler[J].Clean Coal Technology,2010,16(1):68-73.

[14] 何宏舟,申良坤,苏亚欣.燃烧福建无烟煤CFB锅炉炉内脱硫模型[J].燃烧科学与技术,2008,12(2):143-146.

HE Hongzhou,SHEN Liangkun,SU Yaxin. Combustion desulphurization model of Fujian anthracite in circulating fluidized bed boiler[J].Journal of Combustion Science and Technology,2008,12(2):143-146.

[15] 何宏舟,邹峥,俞金树,等.循环流化床锅炉燃烧福建无烟煤炉内脱硫的工业试验研究[J].中国电机工程学报,2010,30(35):7-12.

HE Hongzhou,ZOU Zheng,YU Jinshu,et al. An industrial experiment research on the desulfurization of circulating fluidized bed boiler burning Fujian anthracite[J].Proceedings of the CSEE,2010,30(35):7-12.

[16] 何宏舟,申良坤,苏亚欣.燃烧福建无烟煤CFB锅炉炉内脱硝模型[J].燃烧科学与技术,2008,12(6):501-505.

HE Hongzhou,SHEN Liangkun,SU Yaxin. Denitrification model of Fujian anthracite during combustion in CFB boiler[J]. Journal of Combustion Science and Technology,2008,12(6):501-505.

[17] 吴剑恒.燃用福建无烟煤75 t/h中温分离CFB锅炉NOx达标排放改造[D].厦门:集美大学,2016.

WU Jianheng.Research and development for reducing NOx emission on 75 t/h CFB boiler burning Fujian anthracite with medium-temperatue cyclone[D].Xiamen:Jimei University,2016.

[18] 吴剑恒,俞金树,何宏舟,等.燃烧福建无烟煤之75t/h中温旋风分离CFB锅炉低氮燃烧改造[J].电力学报,2015,30(6):500-508.

WU Jianheng,YU Jinshu,HE Hongzhou,et al. The low NOx combustion transformation of Fujian anthracite-fired circulating fluidized bed boiler with medium-temperature cyclone separation[J].Journal of Electric Power,2015,30(6):500-508.

[19] 吴剑恒,俞金树,何宏舟,等.75 t/h中温分离CFB锅炉增加3层二次风的低氮燃烧改造[J].发电设备,2016,30(3):177-182.

WU Jianheng,YU Jinshu,HE Hongzhou,et al. Low-NOx combustion retrofit of a 75 t/h MT separated CFB boiler by adding the third layer of secondary air[J]. Power Equipment,2016,30(3):177-182.

[20] 吴剑恒.SNCR在燃烧福建无烟煤的75 t/h中温分离CFB锅炉上的应用及效果[J].工业锅炉,2016,32(4):37-41.

WU Jianheng,Application of SNCR on two 75 t/h Fujian anthracite-fired CFB boiler with medium-temperatue cyclone[J]. Industrial Boiler,2016,32(4):37-41.

[21] 房若梅.130 t/h超高压循环流化床锅炉设计[J].机械管理开发,2013,28(5):37-38,49.

FANG Ruomei.Design for 130 t/h super high pressure circulating fluidized bed boiler[J]. Mechanical Management and Development,2013,28(5):37-38,49.

[22] 庄松田.145 t/h循环流化床锅炉变煤种燃烧优化[J].福建建材,2020,39(1):95-97.

ZHUANG Songtian. Combustion optimization of 145 t/h CFB boiler with variable coals[J]. Fujian Building Materials,2020,39(1):95-97.

[23] 岑可法,倪明江,骆仲泱,等.CFB锅炉理论设计与运行[M].北京:中国电力出版社,1998.

CEN Kefa,NI Mingjiang,LUO Zhongyang,et al.Theoretical design and operation of CFB boiler[M]. Beijing:China Electric Power Press,1998.

[24] 孙献斌,黄中.大型CFB锅炉技术与工程应用[M].北京:中国电力出版社,2009.

SUN Xianbin,HUANG Zhong. Technology and engineering application of large CFB boiler[M]. Beijing:China Electric Power Press,2009.

[25] 孙胜,周昊,邱坤赞,等.入口结构对旋风分离器分离效率的影响[J].动力工程学报,2013,33(5):364-369.

SUN Sheng,ZHOU Hao,QIU Kunzan,et al. Influence of inlet structure on separation efficiency of cyclone separators[J]. Journal of Chinese Society of Power Engineering,2013,33(5):364-369.

[26] 高雪琦,金有海,许伟伟,等.结构参数对小型旋风分离器分离性能的影响[J].中国粉体技术,2017,23(2):1-5.

GAO Xueqi,JIN Youhai,XU Weiwei,et al. Numerical study on separation performance of small cyclone separator with different structure parameters [J]. China Powder Science and Technology,2017,23(2):1-5.

[27] 周凯,罗小明,梁健,等.排气管插入长度对旋流分离器分离性能的影响[J].石油机械,2016,44(4):81-86.

ZHOU Kai,LUO Xiaoming,LIANG Jian,et al.Effects of the exhaust pipe insertion length on the separation performance of cylindrical cyclone separator[J]. China Petroleum Machinery,2016,44(4):81-86.

[28] 郭宗林,溫佳琪.大型循环流化床锅炉旋风分离器中心筒改造分析[J].应用能源技术,2019,36(6):14-16.

GUO Zonglin,WEN Jiaqi. Retrofit analysis of central cylinder of cyclone separator for large circulating fluidized bed boiler[J]. Applied Energy Technology,2019,36(6):14-16.

[29] 瓦格纳 W,克鲁泽A.水和蒸汽的性质[M].项红卫译.北京:科学出版社,2003.

WAGNER W,KREUTZER A. The properties of water and steam[M]. XIANG Hongwei translated.Beijing:Science Press,2003.

[30] 周一工.循环流化床锅炉屏式过热器的设计问题探讨[J].电力设备,2007,8(1):41-43.

ZHOU Yigong. Discussions on thedesign of platen superheater of CFB boiler[J]. Electrical Equipment,2007,8(1):41-43.

[31] 路春美,程世庆,王永征.循环流化床锅炉设备与运行[M].北京:中国电力出版社,2003.

LU Chunmei,CHENG Shiqing,WANG Yongzheng.Equipments and operation of circulating fluidized bed boiler[M].Beijing:China Electric Power Press,2003.

Experimental study on design and optimization test in 145 t/h high-temperature and ultra-high-pressure CFB boiler

WU Jianheng,LIAN Rongqing,DENG Guorong,et al.Experimental study on design and optimization test in 145 t/h high-temperature and ultra-high-pressure CFB boiler[J].Clean Coal Technology,2021,27(3):189-197.