循环流化床半干法脱硫装置烟道流场模拟优化

YU Bin,WANG Ai,SUN Hongbin,et al.Flue flow field simulation and optimization in CFB semi-dry desulfurization plant[J].Clean Coal Technology,2020,26(3):75-81.

Flue flow field simulation and optimization in CFB semi-dry desulfurization plant

0 引 言

工业总量的持续增长伴随着环境污染的扩散,使得大气污染治理成为我国环保产业中的重点工作[1-2]。硫氧化物为燃煤发电机组烟气排放的主要污染物之一,过量排放的SO2溶于雨水形成酸雨,容易导致呼吸道及眼部疾病[3-5],因此,硫氧化物的排放控制成为电力行业全面加强治理的领域之一。目前,依据工艺条件可将烟气脱硫技术分为湿法、干法和半干法脱硫[6-8]。其中,半干法脱硫结合了湿法与干法技术优点[9],具有占地面积小、操作成本低、不存在废水处理问题等特性[10-13]。而在半干法脱硫系统中,流场特性对于提高脱硫效率、除尘效率、降低系统阻力有重要影响[14-15]。

循环流化床半干法脱硫工艺技术要求高,流场均匀性和稳定是2个关键点,只有流化床设计和配置输送设备合理才能保证脱硫系统的稳定高效运行。朱玉琴等[16]研究了半干法系统中入口温度、烟气流速、喷水量等因素对整体系统效率的影响,并提出了相关指导方案。而理论方面,强国等[17]通过计算流体力学(CFD)方法研究了循环流化床半干法系统的压力和流场分布,为设计稳定的反应系统提供数据支撑。但鲜见有关整体流场优化以及通过优化烟道改善脱硫系统运行稳定性等方面研究。

本文采用CFD数值模拟方法,针对脱硫塔区域烟道以及除尘器后烟道的流场进行建模计算,给出气体流动的相关微观细节,从而进一步设计对应优化方案,提高系统内流场分布的均匀性,降低系统阻力损失,获得较为经济性可靠的运行条件,为循环流化床半干法系统设计和优化提供理论和技术支持。

1 研究对象与模型描述

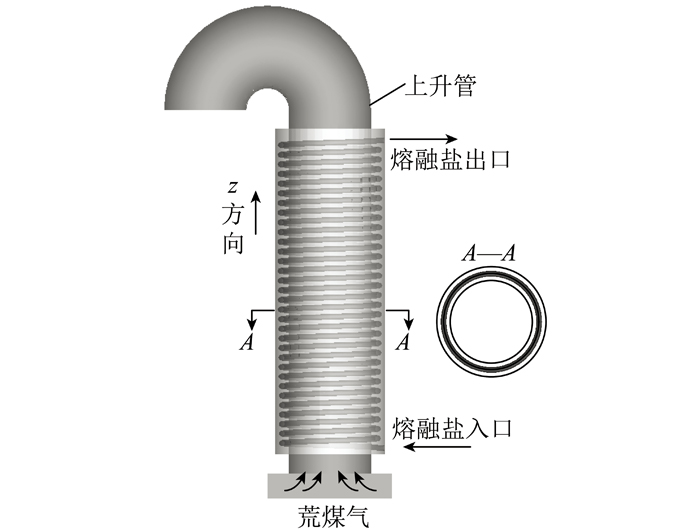

1.1 脱硫塔装置

某300 MW燃煤机组采用建造炉外脱硫塔装置实现硫氧化物的脱除。锅炉烟气先自预除尘器经过初步除尘后,进入4个喇叭口汇合至联箱,再由竖井烟道和弯头导向,自下而上进入半干法脱硫塔。脱硫塔下部设置7个文丘里管,以提供加速段,实现物料悬浮状态和均匀混合。在文丘里管下部向床内喷入脱硫剂(消石灰粉末),在文丘里管上部向床内喷入适量雾化水,与上升烟气中的硫氧化物进行脱硫反应。脱硫后的烟气进入布袋除尘器实现粉尘脱除,除尘后的净烟气返回引风机前的联箱,完成脱硫工艺。脱硫与除尘设计参数见表1。

表1 脱硫除尘装置设计参数

Table 1 Designed parameters o esulfurization and dust removal device

入口参数数值出口参数数值烟气量/(Nm3·h-1)1 020 180SO2浓度/(mg·Nm-3)35SO2浓度满足2 000 mg/Nm3处理浓度需求粉尘含量/(mg·Nm-3)10粉尘含量/(g·Nm-3)30

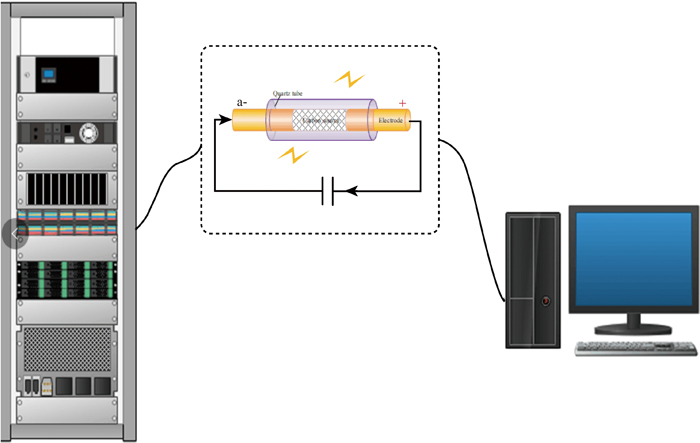

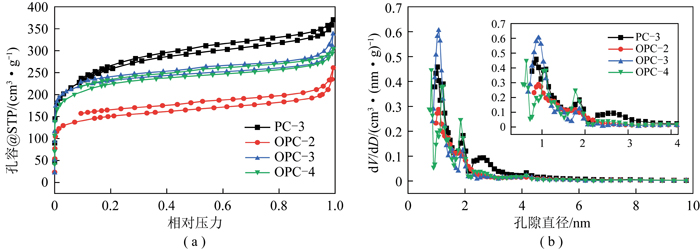

计算模型将脱硫装置内烟气流动简化为单相三维流动,采用Fluent建立多物理场耦合的三维模型。除局部异形烟道以外,均采用结构化网格。结构化网格易于生成,在流动方向与网格边界平行的条件下,能够获得较快的收敛速度;对于几何形体较为复杂的模拟对象,非结构化网格可以用较小的网格数量实现网格化过程。此处烟气的流动属于三维高雷诺数湍流问题,采用对高雷诺模拟有较高精度的标准k-ε模型进行数值模拟,选取入口为速度边界条件,出口为压力边界条件。

1.2 模型A:脱硫塔区域烟道

模型A(图1)范围自预除尘器出口4个喇叭口的联箱至布袋除尘器入口,为主要脱硫反应的发生区。其优化主要目的是保证进入脱硫塔内的烟气均匀,改善偏流问题,提高脱硫效率和运行稳定性。

图1 模型A示意

Fig.1 Diagram of model A

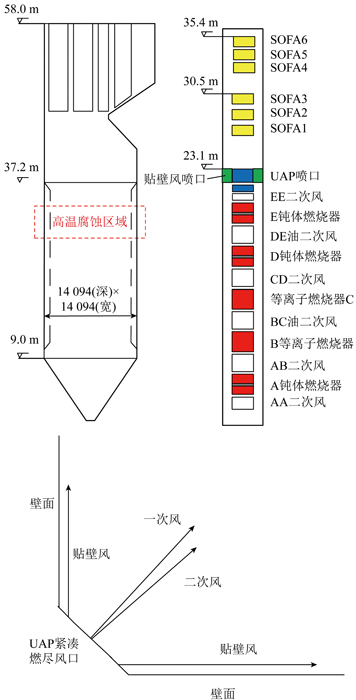

1.3 模型B:除尘器后烟道

模型B(图2)范围自布袋除尘器出口至引风机入口联箱。烟气经布袋过滤作用后,粉尘浓度极低。其模型优化主要目的为降低系统阻力,避免出现局部涡流区,降低系统引风机电耗。

图2 模型B示意

Fig.2 Diagram of model B

1.4 烟道流场优化方法

为改善烟道内的流场均匀分布,本文选择在烟道内增加导流叶片等内构件的形式,借助导流叶片的均流作用,改善烟道内气体分布,提高流场均匀性,有效消除局部的高速区、涡流区。导流叶片的优点在于使用范围广,适用于各类改造项目的烟道布置,尤其是对于均匀程度要求较高的工程项目,改善效果十分显著。本文设计了数十种导流叶片安装方案,以下将通过CFD计算,针对导流叶片的安装位置及数量对烟道流场特性的影响进行分析与优化。

2 模型A存在问题与模拟优化

2.1 模型A存在问题

模型A的核心优化目的为脱硫塔的流场均匀性,因此关注的重点为脱硫塔底部的布置方式。联箱出口的烟气自上而下经过弯头转为自下而上(图1),在较短区域内实现了180°翻转,因此极易出现烟气偏流现象,导致进入脱硫塔文丘里的气体分布不均,影响脱硫塔运行的稳定性。以下将根据不同方案的导流叶片设置,以CFD数值模拟方法,分析模型A的流场、压力场优化结果。

参照《烟风道通流元件选型的优化导则》,设计4种导流叶片装置优化方案(方案1~4的导流叶片数量分别为1、2、3、4),模拟了不同导流叶片数量、曲率半径对于脱硫塔入口烟气流场均匀性的影响。

2.2 模型A流场优化

首先计算无导流叶片时脱硫塔内部的流场分布模拟,如图3所示。原始布置条件下,脱硫塔底部出现了极为明显的偏流现象,在气流偏转的过程中,由于惯性力的存在,使得气流多沿烟道外壁流动,而中心区域流量显著减少,导致进入文丘里管的气体流量分布不均,极大影响脱硫塔的工作性能。

图3 模型A优化前速度分布

Fig.3 Velocity distribution of model A before optimization

对4种优化方案进行模拟,不同优化方案的速度分布如图4所示。采用方案1导流能显著改善脱硫塔底部的速度分布情况,气体流动更为均匀。

图4 不同优化方案的速度分布

Fig.4 Velocity distribution of different optimization schemes

不同方案条件下的速度矢量分布如图5所示,可见方案1产生较为明显的负压卷吸现象,出现一定的旋转矢量,有助于卷吸返回脱硫塔的物料。

2.3 模型A压力场优化

图6为不同导流叶片布置条件下的塔底压力场,

图5 不同优化方案的速度矢量分布

Fig.5 Velocity vector distribution of different optimization schemes

可表征为系统的阻力分布,各方案自预除尘器出口至布袋除尘器入口烟道的总阻力如图7所示。

图7计算结果表明,所有不同工况的总阻力皆为2 200 Pa左右。与优化前相比,方案1、3的阻力相对较小,但总阻力变化依然维持100 Pa以内,可见整体阻力优化空间有限。

2.4 模拟分析结果

根据以上分析结果,安装导流叶片能有效改善脱硫塔烟气偏流的现象。经过CFD数值模拟得出,在适当位置布置一块导流叶片(对应方案1),可达到最佳的流场均匀性效果,改善偏流问题,同时整体的道体阻力在较优范围。另外,半干法脱硫塔内悬浮物料较多(固体物料通常在500~1 000 Pa),通过烟气流场优化降低整体阻力的空间较为局限。因此,模型A将优化重点集中在提高脱硫塔入口烟气的均匀性,保证物料流化状态,提升脱硫效率应。

图6 不同优化方案的压力场分布

Fig.6 Pressure field distribution of different optimization schemes

图7 不同优化方案的系统压力

Fig.7 System pressure of different optimization schemes

3 模型B存在问题与模拟优化

3.1 模型B存在问题

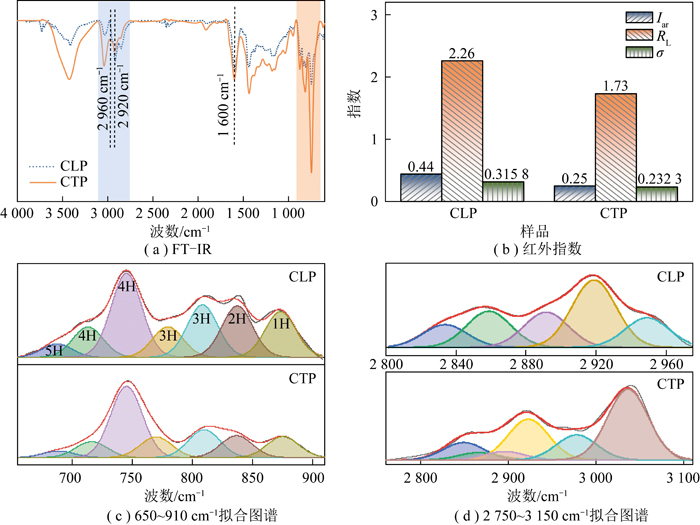

布袋除尘器的出口烟道接入原引风机入口烟道联箱,通过布置优化,缩短烟道路径,减少沿程阻力(图8),由于路径存在直转弯头,为进一步降低烟道阻力,在布袋除尘器出口竖直烟道底部弯头(弯头1)、和引风机联箱上游弯头处(弯头2)设计导流叶片,改善流场均匀性以降低系统阻力。以下将根据不同方案的导流叶片安装位置(试验Ⅰ)以及不同导流叶片数量(试验Ⅱ),以CFD数值模拟方法,分析模型B的流场、压力场优化结果。

图8 模型B示意

Fig.8 Diagram of Model B

参照《烟风道通流元件选型的优化导则》,设计3种导流叶片装置优化方案(表2),模拟了不同导流叶片安装位置对烟气流场与压力场的影响。

表2 模型B导流叶片装置优化方案

Table 2 Optimization schemes of model B guide vane device

模拟试验Ⅰ方案导流叶片安装位置模拟试验Ⅱ方案导流叶片安装数量1弯头1412弯头2523弯头1与弯头26374

3.2 模型B流场优化

3.2.1 模拟试验Ⅰ

图9为模拟试验I中不同优化方案后的速度场,可见优化前方案2水平烟道中存在高速、低速流动区域,流场均匀性较差。可推断在弯头2处设置导流叶片无法显著改善此高低速度区域的问题。

图9 模拟试验I的速度分布

Fig.9 Flow field distribution of experiment I

方案1与方案3对速度分布的改善效果更明显。通过在弯头1处设置导流叶片,水平烟道的整体速度场分布明显改善。因此方案1与方案3的优化效果较好。模拟试验I烟道内部速度矢量分布如图10所示。由于水平急转弯头的存在,优化前方案2的烟道速度矢量流向均匀性较差,出现较多涡流区,造成阻力增加。对比方案1、3可以看出在弯头1处设置导流叶片后,气流总体分布更均匀。

图10 模拟试验Ⅰ的速度矢量分布

Fig.10 Velocity vector distribution of experiment I

3.2.2 模拟试验Ⅱ

基于上述模拟优化结果,进一步进行模拟试验Ⅱ,对弯头1处的导流叶片数量进行分析。模拟试验Ⅱ的速度分布和速度矢量分布如图11、12所示。可知弯头1处仅布置1或2片导流叶片时,水平烟道中流场分布并不均匀,而采用3片及以上导流叶片后,偏流现象得到抑制。从烟道气体的均匀性来看,方案6与方案7的气流分布更加均匀,方案4与方案5的气流均匀性相对较差。

图11 模拟试验Ⅱ的速度分布

Fig.11 Velocity distribution of experiment Ⅱ

3.3 模型B压力场优化

3.3.1 模拟试验Ⅰ

针对模拟试验I优化条件的烟道压力场进行模拟分析。图13为不同导流叶片安装位置下的压力场,可表征为系统的阻力分布状况,并将模拟试验I的系统压力汇总如图14所示。由图13可知,方案2对于烟道阻力不存在降低或均匀分布的效果,与优化前的压力场分布无明显区别。方案1与方案3显著改善了水平烟道压力分布的均匀性。说明在弯头1处设置导流叶片有助于降低烟道局部阻力。

由烟道进出口压差发现,布袋除尘器出口竖直烟道底部弯头1处安装导流叶片会使烟道阻力下降,而在引风机联箱上游的弯头2处安装导流叶片则对烟道阻力几乎无影响,故应在弯头1处布置一定数量的导流叶片,弯头2处可不设置导流叶片。

图12 模拟试验Ⅱ的速度矢量分布

Fig.12 Velocity vector distribution of experiment Ⅱ

图13 模拟试验I的压力场分布

Fig.13 Pressure field distribution of experiment I

图14 模拟试验Ⅰ的系统压力

Fig.14 System pressure of experiment Ⅰ

3.3.2 模拟试验Ⅱ

针对模拟试验Ⅱ的优化条件进行烟道压力场分析,如图15所示。可知,方案4的水平烟道仍存在大范围的高压区和低压区分布,而方案6和方案7明显消除压力分布不均的现象。将模拟试验Ⅱ阻力计算汇总如图16所示,可知4种方案的阻力相差不大,差值基本在10~20 Pa,处于同一阻力水平。

图15 模拟试验Ⅱ的压力场分布

Fig.15 Pressure field distribution of experiment Ⅱ

图16 模拟试验Ⅱ的系统压力

Fig.16 System pressure of experiment Ⅱ

3.4 优化结果

模型B模拟试验Ⅰ、Ⅱ的数值模拟结果表明,除方案2外,其他方案的系统阻力均处在同一水平,说明通过安装弯头1处的导流叶片能有效降低系统阻力。方案1、3、6、7有助于提升气体流动的均匀性,改善了烟气惯性导致的高速区与低速区的存在。

结合模拟试验Ⅰ、Ⅱ结果,说明在布袋除尘器出口烟道底部的弯头1处设置导流叶片,叶片数量推荐采用3或4片,能达到烟气流速的均匀效果,同时降低系统阻力。而引风机联箱入口的弯头2处所设置的导流叶片,对系统流场、阻力影响不大,可根据工程实际情况进行调整设计。

4 结 论

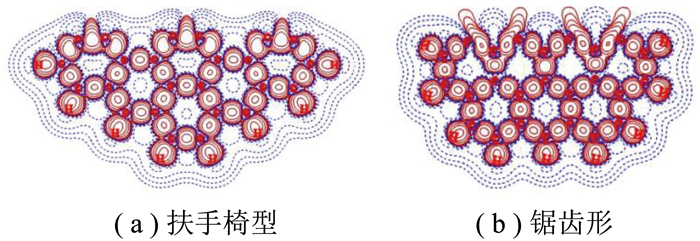

(1)本文采用CFD模拟工具对半干法脱硫烟道的流场均匀性进行模拟研究,探索影响流场均匀性的关键因素及通过优化烟道及导流叶片布置提高流场均匀性的措施。预除尘器出口喇叭口汇合处,采用典型的扩容联箱方案,借助降低流速改善烟气对冲,但需考虑扩容流速降低带来的积灰现象,调整烟道、钢结构积灰荷载的设计,提高安全裕度。

2)脱硫塔段(模型A)的核心优化要素为提高脱硫塔气流的均匀性。在脱硫塔底部设置一块导流叶片可有效改善偏流现场,保证进入文丘里的烟气速度均匀性,同时有效控制系统阻力。

3)布袋除尘器出口烟道(模型B)的核心优化要素为降低系统阻力。在弯头1处设置导流叶片,可有效改善速度分布,降低烟道阻力。导流叶片为1~2片时效果较差,导流叶片数量超过3片时,阻力基本达到最优值,气流分布也较好。弯头2处的导流叶片对降低阻力、提高烟气流场均匀性的影响不大。

[1] 王敏,黄滢.中国的环境污染与经济增长[J]. 经济学季刊,2015,14(2):557-578.

WANG Min,HUANG Ying. China′s environmental pollution and economic growth[J]. China Economic Quarterly,2015,14(2):557-578.

[2] 刘华军,杨骞.环境污染、时空依赖与经济增长[J]. 产业经济研究,2014(1):81-91.

LIU Huajun,YANG Qian. Environmental pollution,temporal-spatial dependence,and economic growth[J]. Industrial Economics Research,2014(1):81-91.

[3] 何丽.二氧化硫及其酸雨(雾)对人体的危害[J]. 湖北气象,1999(1):42-44.

HE Li. Sulfur dioxide and its acid rain(fog) harm to human body[J]. Meteorology Journal of Hubei,1999(1):42-44.

[4] 陈宇炼.酸雨对人体健康的潜在危害[J]. 环境与健康杂志,1990,7(2):95-96.

CHEN Yulian. Potential harm of acid rain to human health[J]. Journal of Environment and Health,1990,7(2):95-96.

[5] 牛建刚,牛荻涛,周浩爽.酸雨的危害及其防治综述[J]. 灾害学,2008,23(4):110-116.

NIU Jiangang,NIU Ditao,ZHOU Haoshuang. Review on damage and control measures of acid rain[J]. Journal of Catastrophology,2008,23(4):110-116.

[6] 武春锦,吕武华,梅毅,等.湿法烟气脱硫技术及运行经济性分析[J]. 化工进展,2015,34(12):4368-4374.

WU Chunjin,LYU Wuhua,MEI Yi,et al.Application and running economic analysis of wet flue gas desulfurization technology[J].Chemical Industry and Engineering Progress,2015,34(12):4368-4374.

[7] 苗强.燃煤脱硫技术研究现状及发展趋势[J].洁净煤技术,2015,21(2):59-63.

MIAO Qiang.Research status and progress of steam coal desulfurization technologies[J].Clean Coal Technology,2015,21(2):59-63.

[8] 梁东东,李大江,郭持皓,等.我国烟气脱硫工艺技术发展现状和趋势[J]. 有色金属(冶炼部分),2015(4):69-73.

LIANG Dongdong,LI Dajiang,GUO Chihao,et al.Development status and trend of flue gas desulfuration in china[J]. Nonferrous Metals(Extractive Metallurgy),2015(4):69-73.

[9] 徐伟.湿法与半干法脱硫技术应用对比分析[J]. 广东化工,2016(13):140-142.

XU Wei.Wet desulfurization and semi-dry desulphurization technology application contrast analysis[J]. Guangdong Chemical Industry,2016(13):140-142.

[10] 苏文德. CFB锅炉炉外半干法脱硫脱硝一体化技术与应用[J]. 中国设备工程,2017(20):101-102.

SU Wende. Integrated technology and application of semi-dry desulphurization and denitrification in CFB boiler[J].China Plant Engineering,2017(20):101-102.

[11] 郭斌洲.半干法脱硫与湿法脱硫工艺选择比较[J]. 山西焦煤科技,2010(S1):65-67.

GUO Binzhou. Selection comparison for semi-dry FGD and wet FGD process[J].Shanxi Coking Coal Science & Technology,2010(S1):65-67.

[12] 杜建敏.干法与半干法烟气脱硫技术综述[J]. 工业安全与环保,2002,28(6):13-15.

DU Jianmin. The review of dry & semidry type flue gas desulfurization technology[J].Industrial Safety and Dust Control,2002,28(6):13-15.

[13] 王小明.干法及半干法脱硫技术[J]. 电力科技与环保,2018,34(1):45-48.

WANG Xiaoming. Technology about dry desulfurization and semi-dry desulfurization[J].Electric Power Technology and Environmental Protection,2018,34(1):45-48.

[14] 林军,王凡,张凡,等.烟气分布器对半干法脱硫塔流场的影响[J]. 中国环境科学,2006,26(2):129-132.

LIN Jun,WANG Fan,ZHANG Fan,et al. Influence of flue gas dirstibutor on flow filed of semi-dry desulphurization reactor[J].China Environmental Science,2006,26(2):129-132.

[15] 秦岭,丁红蕾,潘卫国,等.喷雾半干法脱硫塔内射流卷吸特性的数值模拟[J]. 发电技术,2018,39(4):336-341.

QIN Ling,DING Honglei,PAN Weiguo,et al. Numerical simulation of entrainment by jet flow characteristics inspray semi-dry desulfurization tower[J].Power Generation Technology,2018,39(4):336-341.

[16] 朱玉琴,魏昕,张馨予,等.半干法烟气循环流化床脱硫性能试验研究[J].石油与天然气化工,2020,49(1):8-11.

ZHU Yuqin,WEI Xin,ZHANG Xinyu,et al. Experimental study on desulfurization performance of semi-dry flue gas circulating fluidized bed[J]. Chemical Engineering of Oil & gas,2020,49(1):8-11.

[17] 强国,丁泽国,郑丽君.循环流化床半干法脱硫床体建模以及稳床措施研究[J].纯碱工业,2019(3):35-37.

QIANG Guo,DING Zeguo,ZHENG Lijun. Modeling of semi-dry desulfurization in circulating fluidized bed and study on bed stabilization measure[J].Soda Industry,2019(3):35-37.